Результат интеллектуальной деятельности: Катализатор гидрокрекинга углеводородного сырья

Вид РИД

Изобретение

Изобретение относится к катализаторам гидрокрекинга углеводородного сырья, предназначенных для получения керосиновых и дизельных фракций с низким содержанием серы.

В настоящее время в российской нефтеперерабатывающей промышленности наблюдаются следующие тенденции: увеличение глубины переработки нефти, ужесточение требований к моторным топливам, вовлечение в переработку все более тяжелой нефти. Гидрокрекинг углеводородного сырья позволяет увеличить глубину нефтепереработки, вовлекать в переработку более тяжелые нефти и получать высококачественные моторные топлива - с низким содержанием серы и ароматических соединений.

В зависимости от условий проведения процесса гидрокрекинга и применяемых катализаторов можно добиваться изменения фракционного состава получаемой смеси углеводородов в широких пределах, что позволяет существенно регулировать выход получаемых продуктов: углеводородного газа, бензиновой, керосиновой, дизельной фракций, остатка гидрокрекинга. Из-за повышенного спроса и высокого качества наиболее ценными продуктами гидрокрекинга являются керосиновая и дизельная фракции. Существующие марки российских катализаторов обладают низкой селективностью по отношению к керосиновой и дизельной фракциям и не позволяют достигать высоких выходов керосиновой и дизельной фракций даже при ужесточении условий проведения процесса гидрокрекинга, например, за счет подъема температуры в реакторе. Кроме того, известные катализаторы обладают низкой активностью в гидрокрекинге и гидрообессеривании, что приводит к необходимости увеличения стартовой температуры процесса и, как следствие, меньшему циклу пробега катализатора до его дезактивации. Соответственно, актуальной задачей является создание новых высокоактивных катализаторов гидрокрекинга селективных к керосиновой и дизельной фракциям, имеющих повышенную активность в гидрообессеривании и позволяющих получать керосиновую и дизельную фракции с высоким выходом.

Известны различные нанесенные катализаторы гидрокрекинга углеводородного сырья, однако общим недостатками для них являются: низкий выход целевых продуктов - керосиновой и дизельной фракций и высокое содержание серы в получаемых продуктах.

Чаще всего для проведения гидрокрекинга углеводородного сырья используют катализаторы, содержащие оксиды никеля и молибдена или вольфрама, нанесенные на носитель, содержащий аморфный алюмосиликат, высококремниземистый цеолит Y и оксид алюминия. Так известен катализатор [РФ №2540071], наиболее предпочтительно содержащий 10-20 мас. % вольфрама или молибдена, 1-6 мас. % никеля, а его носитель содержит суммарно 10-50 мас. % цеолитов Y и бета, а остальное составляет аморфный алюмосиликат, причем содержание цеолита бета составляет 0.5-10 мас. %. При этом процесс гидрокрекинга ведут при температуре 300-450°С, давлении 8-20 МПа, при соотношении водород/сырье 200-3000 нл/кг и объемной скорости подачи сырья 0,2-5 кг*л-1*ч-1. Основным недостатком такого катализатора и способа проведения процесса гидрокрекинга является низкий выход керосиновой и дизельной фракций, а также высокое содержание серы в получаемых продуктах.

Известен катализатор [РФ №2366505], наиболее предпочтительно содержащий 21 мас. % WO3, 5 мас. % NiO, а его носитель наиболее предпочтительно содержит суммарно 20-80 мас. % ультрастабильного цеолита Y и низкокремнеземного цеолита Y либо цеолита бета, либо цеолита ZSM-5, а остальное связующее в виде аморфного алюмосиликата и оксида алюминия, причем содержание низкокремнеземного цеолита Y, цеолита бета, цеолита ZSM-5 составляет 0,5-10%. При этом процесс гидрокрекинга ведут при температуре 300-450°С, давлении 8-20 МПа, при соотношении водород/сырье 250-2000 нл/кг и объемной скорости подачи сырья 0,5-5 кг*л-1*ч-1. Основным недостатком такого катализатора и способа проведения процесса гидрокрекинга является низкий выход керосиновой и дизельной фракций, а также высокое содержание серы в получаемых продуктах.

С целью повышения активности и селективности катализаторов гидрокрекинга могут использоваться катализаторы, содержащие в качестве гидрирующих компонентов трехкомпонентную систему (Ni+Mo+W), в качестве кислотного компонента фтористый алюминий, а в качестве промоторов оксид бора, оксид циркония или их смесь.

Так известен катализатор [РФ №2245737], содержащий, мас. %: гидрирующие компоненты 15-30% (оксиды никеля, молибдена и вольфрама при массовом соотношении 25:35:40), кислотный компонент (фтористый алюминий) 20-40 промотор (оксид бора и/или циркония) 1-4, связующее (оксид алюминия, алюмосиликат, глину или их смесь) до 100%. При этом процесс гидрокрекинга ведут при температуре 380-430°С, давлении 3-10 МПа, при соотношении водород/сырье 250-1000 нм3/м3 и объемной скорости подачи сырья 1-3 ч-1 Основным недостатком такого катализатора и способа проведения процесса гидрокрекинга является низкий выход керосиновой и дизельной фракций, а также высокое содержание серы в получаемых продуктах.

С целью увеличения активности катализатора в гидробессеривании могут применяться катализаторы, содержащие в качестве модифицирующих добавок полигидрокси-соедниения С3-С12.

Так известен катализатор гидрокрекинга углеводородного сырья [WO 2013092806 A1, B01J 21/12, C10G 47/12, 27/06/2013], включающий в свой состав никель, молибден или вольфрам, носитель на основе аморфного алюмосиликата и полигидрокси-соедниения С3-С12. Компоненты в катализаторе наиболее предпочтительно содержатся в следующих концентрациях, мас. %: никель 3-6, молибден 10-16 или вольфрам 15-22, сукроза и/или глюконовая кислота 5-20. Причем катализатор после нанесения активных металлов сушат при температуре не более 200°С. При этом процесс гидрокрекинга ведут при температуре 300-450°С, давлении 8-20 МПа, при соотношении водород/сырье 200-3000 нл/кг и объемной скорости подачи сырья 0,2-5 кг*л-1*ч-1. Основным недостатком такого катализатора является низкий выход керосиновой и дизельной фракций, а также высокое содержание серы в получаемых продуктах.

Наиболее близким по своей технической сущности к заявляемому катализатору является катализатор гидрокрекинга углеводородного сырья [РФ №2607905], включающий в свой состав никель, молибден, алюминий и кремний. При этом никель и молибден содержатся в форме биметаллических комплексных соединений [Ni(H2O)х(L)у]2[Mo4O11(C6H5O7)2], где L-частично депротонированная форма лимонной кислоты С6Н5О7; х=0 или 2; у=0 или 1; кремний в форме аморфного алюмосиликата, алюминий в форме γ-Al2O3 и аморфного алюмосиликата.

Компоненты в катализаторе содержатся в следующих концентрациях, мас. %: мас. %: [Ni(H2O)x(L)y]2[Mo4O11(C6H5O7)2] 13,1-23,3, аморфный алюмосиликат - 40,0-61,3; γ-Al2O3 - остальное, что соответствует содержанию в прокаленном при 550°С катализаторе, мас. %: МоО3 - 7,0-13,0, NiO - 1,8-3,4, аморфный алюмосиликат - 43,1-66,9; γ-Al2O3 - остальное.

Основным недостатком прототипа, также как и других известных катализаторов, является низкий выход керосиновой и дизельной фракций, а также высокое содержание серы в получаемых продуктах.

Изобретение решает задачу создания улучшенного катализатора гидрокрекинга углеводородного сырья.

Технический результат - высокая гидрообессеривающая активность и оптимальные для гидрокрекинга углеводородного сырья текстурные и кислотные характеристики катализатора, обеспечивающие получение керосиновой и дизельной фракций с высоким выходом и низким содержанием серы.

Предлагаемый катализатор имеет оптимальный химический состав, включающий молибден, вольфрам и никель в форме биметаллических комплексных соединений, нанесенные на композитный носитель, в состав которого входит оксид алюминия и аморфный алюмосиликат.

Задача решается катализатором, который содержит никель, молибден, вольфрам, алюминий и кремний. При этом молибден, вольфрам и никель содержится в форме биметаллических комплексных соединений [Ni(H2O)x(L)y]2[Mo4O11(C6H5O7)2] и Ni(NH4)a[HbW2O5(C6H5O7)2], где: L и С6Н5О7 - частично депротонированная форма лимонной кислоты; х=0 или 2; у=0 или 1; а=0, 1 или 2; b=2-а; кремний в форме аморфного алюмосиликата, алюминий в форме γ-Al2O3 и аморфного алюмосиликата, при этом компоненты в катализаторе содержатся в следующих концентрациях, мас. %: Ni(H2O)х(L)y]2[Mo4O11(C6H5O7)2] 6.2-14.9, Ni(NH4)a[HbW2O5(C6H5O7)2] 10.2-23.3, аморфный алюмосиликат - 33.4-50.9; γ-Al2O3 - остальное, что соответствует содержанию в прокаленном при 550°С катализаторе, мас. %: MoO3 - 3.6-8.4, WO3 - 5.8-13.5, NiO - 3.1-3.9, аморфный алюмосиликат - 38.3-56.9; γ-Al2O3 - остальное. Причем мольное соотношение W/(Mo+W) в катализаторе должно находиться в диапазоне 0.3-0.7.

При этом катализатор имеет объем пор 0.61-0.80 см3/г, удельную поверхность 224-263 м2/г и средний диаметр пор 10.3-11.8 нм и представляет собой частицы с сечением в виде трилистника, четырехлистника либо круга с диаметром описанной окружности 1,2-2,5 мм и длиной до 20 мм, имеющие объемную механическую прочность, определяемую по методу Shell SMS 1471, не менее 1,0 МПа. В качестве аморфного алюмосиликата могут использоваться алюмосиликаты с массовым отношением Si/Al от 0,6 до 0,85, характеризующиеся рентгенограммами, содержащими широкий пик в области 16,5-33,5° с максимумом 23,1-23,4°.

Отличительным признаком предлагаемого катализатора по сравнению с прототипом является то, что катализатор содержит, [Ni(H2O)x(L)y]2[Mo4O11(C6H5O7)2] 6.2-14.9, Ni(NH4)a[HbW2O5(C6H5O7)2] 10.2-23.3, аморфный алюмосиликат - 33.4-50.9; γ-Al2O3 - остальное, что соответствует содержанию в прокаленном при 550°С катализаторе, мас. %: MoO3 - 3.6-8.4, WO3 - 5.8-13.5, NiO - 3.1-3.9, аморфный алюмосиликат - 38.3-56.9; γ-Al2O3 - остальное. Причем мольное соотношение W/(Mo+W) в катализаторе должно находиться в диапазоне 0.3-0.7. Выход содержания и массового отношения компонентов катализатора за заявляемые границы приводит к уменьшению активности катализатора в целевых реакциях гидрокрекинга, к уменьшению селективности катализатора по отношению к керосиновой и дизельной фракциям и к уменьшению активности катализатора в гидрообессеривании.

Технический эффект предлагаемого катализатора складывается из следующих составляющих:

1. Заявляемый химический состав катализатора обуславливает высокую активность в целевых реакциях гидрокрекинга и высокую селективность по отношению к керосиновой и дизельной фракциям. Наличие в составе катализатора биметаллических соединений [Ni(H2O)x(L)y]2[Mo4O11(C6H5O7)2] и Ni(NH4)a[HbW2O5(C6H5O7)2] в заявляемых концентрациях обеспечивает дальнейшее формирование в катализаторе, при его эксплуатации в гидрокрекинге, высокоактивных частиц сульфидного компонента - NiMoS и NiWS фаз типа II в форме частиц оптимальной для катализа морфологии, локализованных в порах, доступных для всех подлежащих превращению молекул.

2. Наличие в составе катализатора одновременно двух биметаллических комплексных соединений: никеля-молибдена и никеля-вольфрама с мольным соотношении W/(Mo+W) от 0.3 до 0.7 приводит к более легкому сульфидированию вольфрамсодержащих соединений за счет достраивания сульфида вольфрама вокруг сульфида молибдена с образованием частиц типа ядро-оболочка - триметаллической NiMoWS фазы типа II, обладающей максимальной активностью в гидрировании ароматических соединений.

3. Наличие в составе катализатора аморфного алюмосиликата в заявляемых концентрациях обеспечивает оптимальную концентрацию кислотных центров, обеспечивая высокую активность в гидрокрекинге углеводородного сырья.

4. Наличие в составе катализатора предшественников высокоактивных триметаллических сульфидных частиц в приводит к повышенной активности катализаторов в гидрокрекинге за счет большего гидрирования ароматических соединений, уменьшения дезактивации катализатора органическими азотсодержащими соединениями и к уменьшению содержания серы в получаемых керосиновой и дизельной фракциях.

5. Наличие в составе катализатора предшественников триметаллических сульфидных частиц обладающих высокой активностью в гидрировании ароматических соединений приводит к увеличению срока службы катализатора за счет более эффективного гидрирования предшественников кокса.

Следовательно, каждый существенный признак необходим, а их совокупность является достаточной для достижения новизны качества, неприсущего признакам в разобщенности, то есть поставленная задача достигается не суммой эффектов, а новым сверхэффектом суммы признаков.

Описание предлагаемого технического решения.

Сначала готовят носитель, содержащий аморфный алюмосиликат и оксид алюминия. К навеске порошка гидроксида алюминия AlOOH, имеющего структуру бемита или псевдобемита, при непрерывном перемешивании в смесителе с Z-образными лопастями последовательно добавляют расчетное количество порошка аморфного алюмосиликата с массовым отношением Si/Al=0,6-0,85. Порошок алюмосиликата может быть получен по любой из известных методик, например методике соосаждения из совместных растворов алюминатов и силикатов щелочных металлов, или же методике осаждения силикатов щелочных металлов с гелем, полученным из сульфата или нитрата алюминия, или методике гидролиза элементоорганических соединений кремния и алюминия, или какой либо другой методике, обеспечивающей получение аморфного алюмосиликата с массовым отношением Si/Al=0,6-0,85, характеризующегося на рентгенограмме пиком с максимумом 23,1-23,4°. Аморфный алюмосиликат может быть подвергнут термической обработке, например прокаливанием при температуре 300-850°С, более предпочтительно при температуре 500-750°С. Далее к смеси порошков добавляют водный раствор азотной кислоты и продолжают перемешивание.

Количество гидроксида алюминия и порошка алюмосиликата берут с учетом того, чтобы массовое содержание аморфного алюмосиликата в носителе составляло 50-70 мас. %. Количество воды, добавляемой для приготовления пасты, зависит от влажности исходных порошков и составляет приблизительно 0,8-1,3 мл/г.Количество азотной кислоты рассчитывают в зависимости от количества γ-Al2O3 так, чтобы кислотный модуль составлял от 0,05 до 0,7, более предпочтительно, от 0,1 до 0,5. Полученную пасту экструдируют через фильеру с отверстиями, форма и размеры которых обеспечивают получение гранул с поперечным сечением в виде трилистника, четырехлистника либо круга с диаметром описанной окружности 1,2-2,5 мм. Полученный влажный носитель сушат при температуре 100-150°С и прокаливают при температуре 500-600°С. В результате получают однородный носитель белого цвета, представляющий собой гранулы с поперечным с сечением в виде трилистника, четырехлистника либо круга с диаметром описанной окружности 1,2-2,5 мм и длиной 2-20 мм. На рентгенограмме носителя сохраняется пик с максимумом 23,1-23,4°, соответствующий аморфному алюмосиликату с массовым отношением Si/Al=0,6-0,85.

Далее готовят пропиточный раствор с заданными концентрациями биметаллических комплексных соединений [Ni(H2O)x(L)y]2[Mo4O11(C6H5O7)2] и Ni(NH4)a[HbW2O5(C6H5O7)2]. Синтез биметаллических соединений в растворе осуществляют следующим образом: в воде при перемешивании растворяют требуемое количество лимонной кислоты C6H8O7 или моногидрата лимонной кислоты С6Н8О7⋅Н2О. К полученному раствору при перемешивании и нагревании добавляют требуемое количество никеля (II) углекислого основного водного Ni(СО3)⋅Ni(ОН)2⋅nH2O. Перемешивание продолжают до полного растворения Ni(СО3)⋅Ni(ОН)2⋅nH2O и образования раствора темно-зеленого цвета, не содержащего взвешенных частиц. Далее в полученном растворе производят растворение требуемого количества паравольфрамата аммония водного. Далее в полученном растворе производят растворение требуемого количества парамолибдата аммония водного.

При растворении паравольфрамата аммония и парамолибдата аммония в полученном растворе происходит образование комплексов [Ni(H2O)x(L)y]2[MO4O11(C6H5O7)2] и Ni(NH4)a[HbW2O5(C6H5O7)2]. Перемешивание продолжают до полного растворения паравольфрамата и парамолибдата аммония и образования раствора, не содержащего взвешенных частиц.

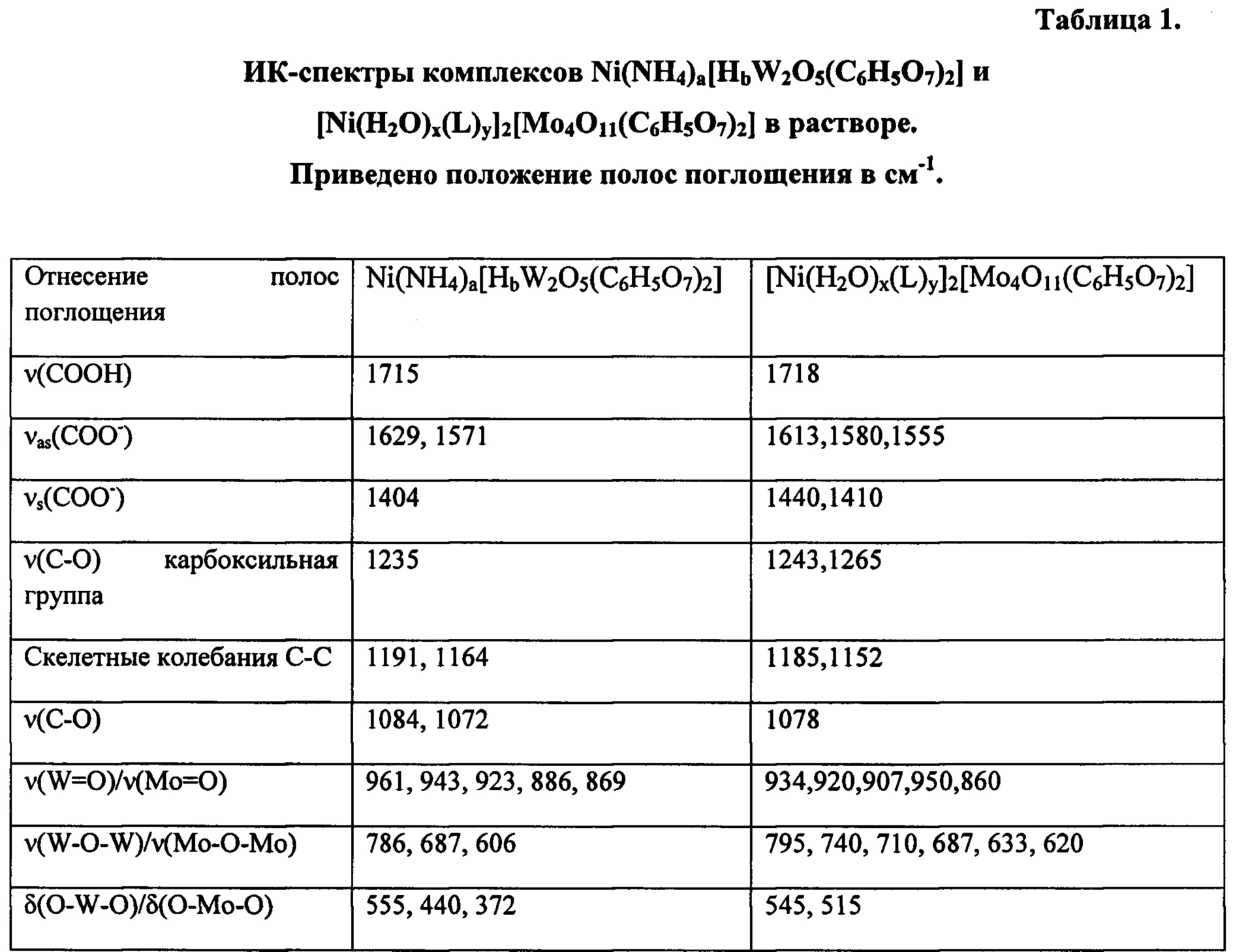

Образование комплексных соединений в растворе подтверждается данными ИК-спектроскопии (таблица 1). Раствор, содержащий [Ni(H2O)x(L)y]2[Mo4O11(C6H5O7)2] и Ni(NH4)a[HbW2O5(C6H5O7)2], имеет полосы поглощения, типичные для этих соединений.

Полученным раствором пропитывают носитель, содержащий аморфный алюмосиликат, при этом используют либо пропитку носителя по влагоемкости, либо из избытка раствора, либо вакуумную пропитку. Пропитку проводят при температуре 15-90°С в течение 5-60 мин при периодическом перемешивании, в случае пропитки из избытка раствора, или вакуумной пропитки, после пропитки избыток раствора сливают с катализатора и используют для приготовления следующих партий катализатора. После пропитки катализатор сушат на воздухе при температуре 100-250°С. В результате получают катализатор, характеристики которого полностью соответствуют заявляемым интервалам.

Далее катализатор испытывают в гидрокрекинге вакуумного газойля с содержанием серы и азота 2.81 мас. % и 0.093 мас. %, соответственно, температурой дистилляции 5% об. 292°С и температурой дистилляции 95% об. 527°С. Перед испытаниями катализатор сульфидируют путем его нагрева в токе водорода и сульфидирующей смеси, представляющей собой прямогонное дизельное топливо с содержанием серы 1.45% S, в которое дополнительно добавлен диметилдисульфид с концентрацией 12 г/л. Сульфидирование проводят при 3.5 МПа, расходе сульфидирующей смеси 2 ч-1 и объемном отношении водород/сульфидирующая смесь 500 нм3/м3 4 ч при 240°С, а затем 4 ч при 260°С и затем 8 ч при 340°С. Процесс гидрокрекинга проводят при температуре 390°С, давлении 12 МПа, объемном расходе сырья 0.6 ч-1, объемном соотношение водород/сырье - 1100 м3 (при н.у.)/м3.

Сущность изобретения иллюстрируется следующими примерами:

Пример 1. (Согласно известному техническому решению).

Готовят носитель, содержащий 50 мас. % аморфного алюмосиликата. В смесителе с Z-образными лопастями перемешивают 46,7 г порошка гидроксида алюминия AlOOH, имеющего структуру псевдобемита и 42,7 г порошка аморфного алюмосиликата с соотношением Si/Al=0.85. К смеси добавляют 90 мл воды и 7,0 мл концентрированной азотной кислоты, имеющей плотность 1,4 г/см3. Пасту перемешивают 30 мин и формуют через фильеру с отверстиями в форме трилистника с диаметром описанной окружности 1,0-1.6 мм. Полученный влажный носитель сушат 4 ч при температуре 100-150°С и прокаливают 4 ч при температуре 550°С. Получают 70 г готового носителя с влагоемкостью 1.02 мл/г.

Готовят водный раствор, содержащий 19.4 г [Ni(H2O)x(L)y]2[Mo4O11(O6H5O7)2], для чего в 30 мл воды при 70°С и перемешивании последовательно растворяют 7.22 г моногидрата лимонной кислоты С6Н3О7×Н2О, 12.13 г парамолибдата аммония (NH4)6Mo7O24×4H2O, 4.23 г основного карбоната никеля NiCO3⋅mNi(ОН)2⋅nH2O. Далее добавлением воды объем раствора доводят до 72 мл. 70 г носителя пропитывают по влагоемкости 72 мл полученного раствора. Катализатор сушат на воздухе при 120°С. Рентгенограмма полученного катализатора содержит пик с максимумом 23.1°, соответствующий аморфному алюмосиликату с массовым отношением Si/Al=0.85.

Полученный катализатор содержит, мас. %: [Ni(Н2О)х(L)у]2[Mo4O11(C6H5O7)2] - 21.7; аморфный алюмосиликат - 39.2; γ-Al2O3 - 39.2, что соответствует содержанию в прокаленном при 550°С катализаторе, мас. %: MoO3 - 12.0; NiO - 3.1; аморфный алюмосиликат - 42.4; γ-Al2O3 - остальное.

Порцию катализатора, объемом 30 см3 смешивают с 120 см3 карбида кремния (0,1-0,3 мм), помещают в проточный реактор из нержавеющей стали и нагревают в токе водорода и сульфидирующей смеси, представляющей собой прямогонное дизельное топливо с содержанием серы 1,45% S, в которое дополнительно добавлен диметилдисульфид с концентрацией 12 г/л. Сульфидирование проводят при 3.5 МПа, расходе сульфидирующей смеси 2 ч-1 и объемном отношении водород/сульфидирующая смесь 500 нм3/м3 4 ч при 240°С, а затем 4 ч при 260°С и затем 8 ч при 340°С. Далее катализатор тестируют в гидрокрекинге вакуумного газойля с содержанием серы и азота 2.81 мас. % и 0.093 мас. %, соответственно, температурой дистилляции 5% об. 292°С и температурой дистилляции 95% об. 527°С. Процесс гидрокрекинга проводят при температуре 390°С, давлении 12 МПа, объемном расходе сырья 0.6 ч-1, объемном соотношении водород/сырье - 1100 м3 (при н.у.)/м3.

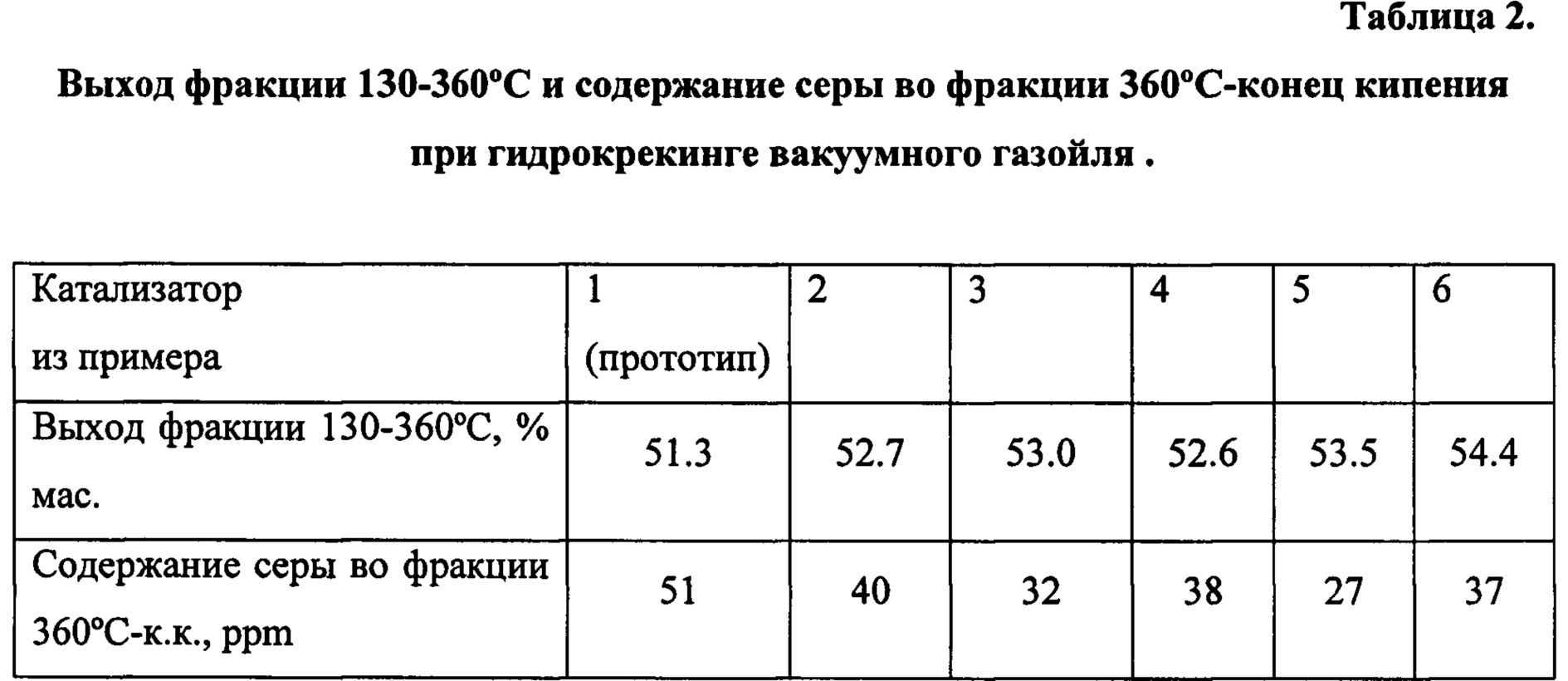

Результаты тестирования приведены в таблице 1.

Примеры 2-6 иллюстрируют предлагаемое техническое решение.

Пример 2.

Готовят носитель, содержащий 50 мас. % аморфного алюмосиликата аналогично примеру 1. Готовят водный раствор, содержащий 13.9 г [Ni(H2O)x(L)y]2[Mo4O11(C6H5O7)2] и 9.5 г Ni(NH4)a[HbW2O5(C6H5O7)2], для чего в 40 мл воды при 70°С и перемешивании последовательно растворяют 9.62 г моногидрата лимонной кислоты С6Н8О7×Н2О, 4.34 г основного карбоната никеля NiCO3⋅mNi(OH)2⋅nH2O, 5.59 г паравольфрамата аммония (NH4)6W7O24×4H2Oг и 8.72 г парамолибдата аммония (NH4)6Mo7O24×4H2O. Далее добавлением воды объем раствора доводят до 72 мл. 70 г носителя пропитывают по влагоемкости 72 мл полученного раствора. ИК спектр полученного раствора содержит пики, характерные для Ni(NH4)a[HbW2O5(C6H5O7)2] и [Ni(H2O)х(L)у]2[Mo4O11(C6H5O7)2] (таблица 1). Катализатор сушат на воздухе при 120°С. Рентгенограмма полученного катализатора содержит пик с максимумом 23.1°, соответствующий аморфному алюмосиликату с массовым отношением Si/Al=0.85.

Полученный катализатор содержит, мас. %: [Ni(H2O)x(L)y]2[Mo4O11(C6H5O7)2] - 14.9, Ni(NH4)a[HbW2O5(C6H5O7)2] - 10.2; аморфный алюмосиликат - 37.4; γ-Al2O3 - 37.4, что соответствует содержанию в прокаленном при 550°С катализаторе, мас. %: МоО3 - 8.4, WO3 - 5.8, NiO - 3.1; аморфный алюмосиликат - 41.3; γ-Al2O3 - остальное. Мольное соотношение W/(Mo+W) в катализаторе составляет 0.3.

Катализатор имеет объем пор 0.69 см3/г, удельную поверхность 247 м2/г и средний диаметр пор 11.0 нм и представляет собой частицы с сечением в виде трехлистника с диаметром описанной окружности 1,0-1,6 мм и длиной до 20 мм. Объемная механическая прочность катализатора, измеренная по методу Shell SMS 1471, равна 1.15 МПа.

Далее катализатор тестируют в гидрокрекинге вакуумного газойля аналогично примеру 1. Результаты тестирования приведены в таблице 1.

Пример 3.

Готовят носитель, содержащий 50 мас. % аморфного алюмосиликата аналогично примеру 1. Готовят водный раствор, содержащий 10.1 г [Ni(H2O)х(L)y]2[Mo4O11(C6H5O7)2] и 16.2 г Ni(NH4)a[HbW2O5(C6H5O7)2], для чего в 40 мл воды при 70°С и перемешивании последовательно растворяют 11.30 г моногидрата лимонной кислоты С6Н8О7×Н2О, 4.41 г основного карбоната никеля NiCO3⋅mNi(ОН)2⋅nH2O, 9.48 г паравольфрамата аммония (NH4)6W7O24×4H2Oг и 6.34 г парамолибдата аммония (NH4)6Mo7O24×4H2O.

Далее добавлением воды объем раствора доводят до 72 мл. 70 г носителя пропитывают по влагоемкости 72 мл полученного раствора. ИК спектр полученного раствора содержит пики, характерные для Ni(NH4)a[HbW2O5(C6H5O7)2] и [Ni(H2O)x(L)y]2[Mo4O11(C6H5O7)2] (таблица 1). Катализатор сушат на воздухе при 120°С. Рентгенограмма полученного катализатора содержит пик с максимумом 23.1°, соответствующий аморфному алюмосиликату с массовым отношением Si/Al=0.85.

Полученный катализатор содержит, мас. %: [Ni(H2O)х(L)y]2[Mo4O11(C6H5O7)2] - 16.8, Ni(NH4)a[HbW2O5(C6H5O7)2] - 10.5; аморфный алюмосиликат - 36.3; γ-Al2O3 - 36.3, что соответствует содержанию в прокаленном при 550°С катализаторе, мас. %: MoO3 - 6.0, WO3 - 9.7, NiO - 3.1; аморфный алюмосиликат - 40.6; γ-Al2O3 - остальное. Мольное соотношение W/(Mo+W) в катализаторе составляет 0.5.

Катализатор имеет объем пор 0.66 см3/г, удельную поверхность 240 м2/г и средний диаметр пор 10.3 нм и представляет собой частицы с сечением в виде трехлистника с диаметром описанной окружности 1,0-1,6 мм и длиной до 20 мм. Объемная механическая прочность катализатора, измеренная по методу Shell SMS 1471, равна 1.15 МПа.

Далее катализатор тестируют в гидрокрекинге вакуумного газойля аналогично примеру 1. Результаты тестирования приведены в таблице 1.

Пример 4.

Готовят носитель, содержащий 50 мас. % аморфного алюмосиликата аналогично примеру 1. Готовят водный раствор, содержащий 6.2 г [Ni(H2O)х(L)y]2[Mo4O11(C6H5O7)2] и 23.1 г Ni(NH4)a[HbW2O5(C6H5O7)2], для чего в 40 мл воды при 70°С и перемешивании последовательно растворяют 13.04 г моногидрата лимонной кислоты C6H8O7×H2O, 4.49 г основного карбоната никеля NiCO3⋅mNi(OH)2⋅nH2O, 13.52 г паравольфрамата аммония (NH4)6W7O24×4H2Oг и 3.87 г парамолибдата аммония (NH4)6Mo7O24×4H2O. Далее добавлением воды объем раствора доводят до 72 мл. ИК спектр полученного раствора содержит пики, характерные для Ni(NH4)a[HbW2O5(C6H5O7)2] и [Ni(H2O)x(L)y]2[Mo4O11(C6H5O7)2] (таблица 1). 70 г носителя пропитывают по влагоемкости 72 мл полученного раствора. Катализатор сушат на воздухе при 120°С. Рентгенограмма полученного катализатора содержит пик с максимумом 23.1°, соответствующий аморфному алюмосиликату с массовым отношением Si/Al=0.85.

Полученный катализатор содержит, мас. %: [Ni(H2O)х(L)y]2[Mo4O11(C6H5O7)2] - 6.2, Ni(NH4)a[HbW2O5(C6H5O7)2] - 23.3; аморфный алюмосиликат - 35.3; γ-Al2O3 - 35.3, что соответствует содержанию в прокаленном при 550°С катализаторе, мас. %: MoO3 - 3.6, WO3 - 13.5, NiO - 3.1; аморфный алюмосиликат - 39.9; γ-Al2O3 - остальное. Мольное соотношение W/(Mo+W) в катализаторе составляет 0.7.

Катализатор имеет объем пор 0.64 см3/г, удельную поверхность 236 м2/г и средний диаметр пор 10.7 нм и представляет собой частицы с сечением в виде трехлистника с диаметром описанной окружности 1,0-1,6 мм и длиной до 20 мм. Объемная механическая прочность катализатора, измеренная по методу Shell SMS 1471, равна 1.10 МПа.

Далее катализатор тестируют в гидрокрекинге вакуумного газойля аналогично примеру 1. Результаты тестирования приведены в таблице 1.

Пример 5.

Готовят носитель, содержащий 50 мас. % аморфного алюмосиликата. В смесителе с Z-образными лопастями перемешивают 46,7 г порошка гидроксида алюминия AlOOH, имеющего структуру псевдобемита, и 42,7 г порошка аморфного алюмосиликата с соотношением Si/Al=0.85. К смеси добавляют 90 мл воды и 7,0 мл концентрированной азотной кислоты, имеющей плотность 1,4 г/см3. Пасту перемешивают 30 мин и формуют через фильеру с отверстиями в форме круга диаметром 1,0-1.6 мм. Полученный влажный носитель сушат 4 ч при температуре 100-150°С и прокаливают 4 ч при температуре 550°С. Получают 70 г готового носителя с влагоемкостью 1.02 мл/г.

Готовят водный раствор, содержащий 13.4 г [Ni(H2O)х(L)y]2[Mo4O11(C6H5O7)2] и 21.5 г Ni(NH4)a[HbW2O5(C6H5O7)2], для чего в 40 мл воды при 70°С и перемешивании последовательно растворяют 14.99 г моногидрата лимонной кислоты C6H8O7×Н2О, 5.86 г основного карбоната никеля NiCO3⋅mNi(ОН)2⋅nH2O, 12.58 г паравольфрамата аммония (NH4)6W7O24×4H2Oг и 8.41 г парамолибдата аммония (NH4)6Mo7O24×4H2O. Далее добавлением воды объем раствора доводят до 72 мл. ИК спектр полученного раствора содержит пики, характерные для Ni(NH4)a[HbW2O5(C6H5C7)2] и [Ni(H2O)x(L)y]2[Mo4O11(C6H5O7)2] (таблица 1). 70 г носителя пропитывают по влагоемкости 72 мл полученного раствора. Катализатор сушат на воздухе при 120°С. Рентгенограмма полученного катализатора содержит пик с максимумом 23.1°, соответствующий аморфному алюмосиликату с массовым отношением Si/Al=0.85.

Полученный катализатор содержит, мас. %: [Ni(H2O)x(L)y]2[Mo4O11(C6H5O7)2] - 12.8, Ni(NH4)a[HbW2O5(C6H5O7)2] - 20.5; аморфный алюмосиликат - 33.4; γ-Al2O3 - 33.4, что соответствует содержанию в прокаленном при 550°С катализаторе, мас. %: MoO3 - 7.5, WO3 - 12.1, NiO - 3.9; аморфный алюмосиликат - 38.3; γ-Al2O3 - остальное. Мольное соотношение W/(Mo+W) в катализаторе составляет 0.5.

Катализатор имеет объем пор 0.61 см3/г, удельную поверхность 224 м2/г и средний диаметр пор 11.8 нм и представляет собой частицы с сечением в виде круга с диаметром описанной окружности 1,0-1,6 мм и длиной до 20 мм. Объемная механическая прочность катализатора, измеренная по методу Shell SMS 1471, равна 1.28 МПа.

Далее катализатор тестируют в гидрокрекинге вакуумного газойля аналогично примеру 1. Результаты тестирования приведены в таблице 1.

Пример 6.

Порошок аморфного алюмосиликата с массовым отношением Si/Al=0,6, имеющий широкий пик в области 16,5-33,5° с максимумом 23,4°, прокаливают при температуре 700°С в течение 4 ч. Готовят носитель, содержащий 70 мас. % аморфного алюмосиликата. В смесителе с Z-образными лопастями перемешивают 28,0 г порошка гидроксида алюминия АlOОН, имеющего структуру псевдобемита и 62,0 г порошка аморфного алюмосиликата с массовым отношением Si/Al=0,6. К смеси добавляют 110 мл воды и 8,0 мл концентрированной азотной кислоты, имеющей плотность 1,4 г/см3. Пасту перемешивают 30 мин и формуют через фильеру с отверстиями в форме четырехлистника с диаметром описанной окружности 1,0-1.6 мм. Полученный влажный носитель сушат 4 ч при температуре 100-150°С и прокаливают 4 ч при температуре 550°С. Получают 70 г готового носителя, имеющего влагоемкость 1.16 мл/г.

Готовят водный раствор аналогично примеру 3. Далее добавлением воды объем раствора доводят до 82 мл. 70 г носителя пропитывают по влагоемкости 82 мл полученного раствора. Катализатор сушат на воздухе при 120°С. Рентгенограмма полученного катализатора содержит пик с максимумом 23.4°, соответствующий аморфному алюмосиликату с массовым отношением Si/Al=0.6.

Полученный катализатор содержит, мас. %: [Ni(H2O)х(L)у]2[Mo4O11(C6H5O7)2] - 10.5, Ni(NH4)a[HbW2O5(C6H5O7)2] - 16.8; аморфный алюмосиликат - 50.9; γ-Al2O3 - 21.8, что соответствует содержанию в прокаленном при 550°С катализаторе, мас. %: MoO3 - 6.0, WO3 - 9.7, NiO - 3.1; аморфный алюмосиликат - 56.9; γ-Al2O3 - остальное. Мольное соотношение W/(Mo+W) в катализаторе составляет 0.5.

Катализатор имеет объем пор 0.80 см3/г, удельную поверхность 263 м2/г и средний диаметр пор 11.4 нм и представляет собой частицы с сечением в виде четырехлистника с диаметром описанной окружности 1,0-1,6 мм и длиной до 20 мм. Объемная механическая прочность катализатора, измеренная по методу Shell SMS 1471, равна 1.05 МПа.

Далее катализатор тестируют в гидрокрекинге вакуумного газойля аналогично примеру 1. Результаты тестирования приведены в таблице 1.

Таким образом, как видно из приведенных примеров, предлагаемый катализатор за счет своего химического состава имеет высокую активность и селективность к фракции с температурой начала кипения 130°С и температурой конца кипения 360°С, т.е. к керосиновой и дизельной фракциям, обеспечивая значительно больший выход керосиновой и дизельной фракций чем при использовании катализатора-прототипа в гидрокрекинге углеводородного сырья. При этом содержание серы в получаемой фракции 360°С - конец кипения значительно ниже, чем при использовании катализатора-прототипа.