Результат интеллектуальной деятельности: Способ приготовления носителя для катализатора гидроочистки

Вид РИД

Изобретение

Изобретение относится к способам приготовления носителей для катализаторов гидроочистки, предназначенных для получения дизельного топлива с низким содержанием серы.

В настоящее время растет спрос на катализаторы глубокой гидроочистки в связи с ужесточением действующих экологических стандартов на качество дизельного топлива в соответствие с [ГОСТ Р 52368-2005 (ЕН 590:2009). Топливо дизельное ЕВРО. Технические условия]. Помимо этого, наблюдаются тенденции вовлечения в переработку более тяжелых нефтяных фракций и увеличение доли высокосернистых нефтей в перерабатываемом сырье. Поскольку на российских нефтеперерабатывающих заводах используются преимущественно импортные катализаторы актуальной задачей является разработка отечественных высокоактивных катализаторов, которые бы позволяли получать моторные топлива с низким остаточным содержанием серы при снижении температуры процесса гидроочистки.

Известно большое количество катализаторов гидроочистки углеводородного сырья, однако вследствие ухудшения качества сырья и ужесточения экологических требований к моторным топливам, их активность в превращении серосодержащих соединений уже не удовлетворяет современным требованиям.

Катализаторами гидроочистки дизельного топлива, как правило, являются системы, содержащие оксиды молибдена и никеля или кобальта, нанесенные на инертную подложку. Так, например, известен катализатор гидрообессеривания [RU 2002124681, C10G45/08, B01J23/887, 16.09.2002], содержащий в своем составе оксид кобальта, оксид молибдена и оксид алюминия, отличающийся тем, что имеет в своем составе, мас.%: оксид кобальта 3,0-9,0, оксид молибдена 10,0-24,0, оксид алюминия - остальное, удельную поверхность 160-250 м2/г, объемную механическую прочность на раздавливание 0,6-0,8 кг/мм2. При этом процесс гидроочистки ведут при температуре 310-340°С, давлении 3,0-5,0 МПа, при соотношении водород/сырье 300-500 нм3/м3 и объемной скорости подачи сырья 1,0-4,0 ч-1. Основным недостатком такого катализатора гидроочистки является высокое содержание серы в получаемых продуктах.

Введение в состав катализатора предшественников активных металлов Co, Ni, Mo и/или W осуществляют путем пропитки сформованного носителя водными растворами их солей. При этом чаще всего используют совместное нанесение активных металлов из растворов, стабилизированных различными органическими или неорганическими агентами [RU 2073567, B01J 37/02, 05.10.1995; RU 2216404, B01J 37/02, 20.11.2003; RU 2306978, B01J23/88, 27.09.2007], хотя также может быть использована и пропитка с нанесением активных металлов в несколько стадий [RU 2242501, C10G 45/08, 20.12.2004; RU 2246987, B01J 37/02, 27.02.2005].

С целью повышения каталитической активности катализаторов при их приготовлении используют носитель с улучшенными текстурными характеристиками, при этом удельная поверхность катализатора достигает 300 м2/г, а средний диаметр пор лежит в интервале 7-13 нм, что обеспечивает хороший доступ гидроочищаемых молекул к активным центрам катализатора. Известен носитель и способ приготовления носителя, описанный в патенте [US 6174432, B01J 21/02, 16.01.2001], согласно которому сначала получают гидроксид алюминия по следующей многостадийной схеме: 1 стадия - осаждения водного раствора алюмината натрия раствором сульфата алюминия при рН 7 и 60°C, 2 стадия - фильтрация, 3 стадия - отмывка 0,3% водным раствором аммиака, 4 стадия - добавление 10% водного раствора аммиака до рН 11, 5 стадия - перемешивание при 90°C в течение 25 ч, 6 стадия - добавление 5 н. водного раствора азотной кислоты до рН 2, 7 стадия - перемешивание 15 мин, 8 стадия - добавление 10% водного раствора аммиака до рН 11, 9 стадия - фильтрация и промывка водой. Далее полученный гидроксид алюминия смешивают с определенным количеством водного раствора борной кислоты, формуют, сушат при 110°C 10 ч и прокаливают 2 ч при 800°C. В результате получают носитель, содержащий 1-12% бора в пересчете на оксид. После пропитки носителя раствором парамолибдата аммония и нитрата никеля, сушки при 110°C и прокалки при 500°C получен катализатор, имеющий величину удельной поверхности 70-130 м2/г, средний диаметр пор 19-25 нм, объем пор 0,65-0,8 см3/г. Описанный носитель и способ приготовления носителя являются технологически очень сложными, при этом получаемый носитель имеет неоптимальные текстурные характеристики - низкую величину удельной поверхности и завышенный сверх необходимости диаметр пор. Как следствие, приготовленный на его основе катализатор имеет низкую активность в гидроочистке.

Использование различных модифицирующих агентов, например, кремния и бора, позволяет увеличить каталитическую активность в реакциях гидрообессеривания, гидродеазотирования и гидрирования за счёт изменения текстурных и кислотных свойств катализатора. Увеличение доли модифицирующих компонентов в составе алюмооксидного носителя может привести к изменению механических свойств образца, а также созданию на поверхности чрезмерного количества кислотных центров, которое приведёт к снижению каталитической стабильности вследствие ускоренного отложения кокса.

Наиболее распространённым способом введения модификаторов в катализатор является их включение в состав носителя на стадии формования. Так, например, известно множество катализаторов [RU 2534997, B01J37/02, 10.12.2014; RU 2534998 , B01J23/882, 10.12.2014; RU 2007115098, B01J21/12, 10.11.2008; CN 200380105512, B01J21/12, 28.11.2002; WO 2006032782A1, B01J21/12, 30.03.2006; RU 2472585, B01J23/882, 20.01.2013], носители для которых готовятся путем смешения сухих порошков соединений модификаторов и связующего компонента с последующей экструзией и термообработкой. Известны катализаторы, в которых модификаторы вводятся совместно с активными металлами [RU 2573561, B01J23/882, 20.01.2016; RU 2008120436, B01J23/08, 27.11.2009; RU 2313392, B01J37/02, 27.12.2007].

Также известны носители для катализаторов гидроочистки, в которых особенностью способа приготовления носителя является то, что к порошку псевдобемита добавляется раствор кремнийсодержащего модификатора на стадии приготовления формовочной массы. Так, например, известен катализатор гидроочистки [CN102872891B, B01J27/19, 15.07.2011], способ приготовления носителя для которого включает в себя перемешивание порошка псевдобемита и порошка порообразователя в течение 5-10 минут до однородного состояния, приготовление раствора кремнезоля, добавление раствора кремнезоля в формовочную массу и перемешивание до равномерного распределения модификатора. После этого добавление раствора пептизирующих агентов (лимонной кислоты, уксусной кислоты и аммиака) и перемешивание. Формование производится через фильеру в форме трилистника диаметром 1,6 мм с последующим прокаливанием. Соотношение SiO2/Al2O3 в носителе составляет 6-13.

В [CN102284300A, B01J27/19, 21.06.2010] описан катализатор получения низко-сернистого дизельного топлива, содержащий в своем составе W-Mo-Ni-P активный компонент, мас.%: WO3 - 5-25, MoO3 - 8-20, NiO - 2-9, P - 1,0-5 и добавки 0,2-10% щелочных, щелочноземельных или редкоземельных металлов к кремний-алюминиевому носителю. Массовое соотношение SiO2/Al2O3 в носителе - 6-13, ледяная уксусная кислота/Al2O3 - 0,02-0,06, лимонная кислота/Al2O3 - 0,01-0,04, аммиак/Al2O3 - 0,30-0,80, порообразователь/Al2O3 - 0,01-0,04. Приготовление носителя включает в себя перемешивание порошка псевдобемита и порошка порообразователя в течение 5-10 минут до однородного состояния, приготовление раствора кремнезоля, добавление раствора кремнезоля в формовочную массу и перемешивание до равномерного распределения модификатора. После этого добавление растворов лимонной кислоты, уксусной кислоты и аммиака и перемешивание. Формование производится через фильеру в форме трилистника диаметром 1,6 мм с последующей сушкой в течение 4 ч при 80-130°С и прокаливанием в течение 3 ч при 550°С.

Общим недостатком для вышеперечисленных катализаторов, является их низкая активность в гидроочистке углеводородного сырья, обусловленная использованием носителей, приготовленных неоптимальными способами.

Наиболее близкими к предлагаемому техническому решению является описанный в патенте [RU № 2689735, B01J 23/882, C10G 45/04, 30.05.2019] способ приготовления носителя для катализатора гидроочистки, содержащего, мас.%: борат алюминия Al3BO6 со структурой норбергита - 5,0-25,0; натрий - не более 0,03; γ-Al2O3 - остальное, при этом входящий в состав носителя борат алюминия Al3BO6 со структурой норбергита представляет собой частицы с размерами от 10 до 200 нм, характеризующиеся межплоскостными расстояниями 3.2 и 2.8 Å, с углом между ними 53.8°. Способ приготовления носителя включает следующие стадии: измельчение продукта термической активации гидраргиллита (гиббсита) Al(OH)3 до частиц со средним размером 20-50 мкм; гидратацию; промывку до остаточного содержания натрия не более 0,03 мас.%; гидротермальную обработку суспензии; распылительную сушку; пептизацию; экструдирование, сушку и прокалку при температуре не более 600°C. Носитель имеет удельную поверхность 200-280 м2/г, объем пор 0,6-0,8 см3/г, средний диаметр пор 7-12 нм и представляет собой частицы с сечением в виде круга, трилистника или четырехлистника с диаметром описанной окружности 1,0-1,6 мм и длиной до 20 мм.

Основным недостатком данного способа приготовления носителя является то, что в результате получается носитель, имеющий неоптимальный химический состав, что в дальнейшем приводит к получению катализатора, имеющего низкую активность в гидроочистке.

Изобретение решает задачу создания улучшенного способа приготовления носителя для катализатора гидроочистки

Задача решается способом приготовления носителя, который включает в свой состав γ-оксид алюминия, диоксид кремния и соединение бора и имеет состав, мас.%: диоксид кремния SiO2, представляющий собой аморфную фазу и имеющий размер частиц 3-20 нм - 2,0-20,0, борат алюминия Al3BO6 со структурой норбергита - 5,0-25,0, γ-Al2O3 - остальное.

Носитель имеет удельную поверхность 240-270 м2/г, объем пор 0,5-0,8 см3/г, средний диаметр пор 7-12 нм и представляет собой частицы с сечением в виде круга, трилистника или четырехлистника с диаметром описанной окружности 1,0-1,6 мм и длиной до 20 мм.

Входящий в состав носителя диоксид кремния SiO2 представляет собой аморфную фазу, имеет частицы размером 3-20 нм. Носитель получают путем добавления раствора кремнезоля к порошку псевдобемита на стадии приготовления формовочной массы. Кремнезоль имеет частицы размером 3-8 нм, значение рН 8,5-9,5, массовую концентрацию диоксида кремния 14-16 мас.%, удельную площадь поверхности 360-700 м2/г.

Входящий в состав носителя борат алюминия Al3BO6 со структурой норбергита представляет собой частицы с размерами от 10 до 200 нм, характеризующиеся межплоскостными расстояниями 3.2 и 2.8 Å, с углом между ними 53,8°.

Носитель готовят следующим образом: продукт термической активации гидраргиллита - Al(OH)3 - ПТАГ, измельчают до частиц со средним размером 20-50 мкм, затем гидратируют, промывают, подвергают гидротермальной обработке и распылительной сушке, смешивают с раствором кремнезоля, проводят пептизацию при перемешивании водным раствором аммиака с аммиачным модулем не менее 0,075; экструдируют и после термообработки получают носитель, содержащий, мас.%: диоксид кремния SiO2, представляющий собой аморфную фазу и имеющий размер частиц 3-20 нм - 2,0-20,0, борат алюминия Al3BO6 со структурой норбергита - 5,0-25,0, γ-Al2O3 - остальное.

В качестве исходного ПТАГ используют продукт со следующими характеристиками:

Массовая доля рентгеноаморфной фазы, %, не менее 80; доля потери массы при прокаливании при (900±20)°C, %, 10-12; удельная поверхность, м2/г, не менее 120; суммарный объем пор (влагоемкость), см3/г, не менее 0,1; массовая доля гидраргиллита, %, не более 5; массовая доля натрия, %, не более 0,5.

ПТАГ, измельченный до частиц со средним размером 20-50 мкм, гидратируют при перемешивании в нагретых слабоконцентрированных растворах азотной кислоты.

ПТАГ после измельчения до частиц со средним размером 20-50 мкм и гидратации отмывают до остаточного содержания натрия не более 0,03%.

ПТАГ после измельчения до частиц со средним размером 20-50 мкм, гидратации и отмывки до остаточного содержания натрия не более 0,03% подвергают гидротермальной обработке в виде суспензии в водном растворе азотной и борной кислот при pH более 1,3, при температуре не менее 150°C в течение не менее 4 ч в герметичном автоклаве.

ПТАГ после измельчения, гидратации, отмывки и гидротермальной обработки подвергают распылительной сушке при температуре газа-теплоносителя не менее 150°C.

ПТАГ после измельчения, гидратации, отмывки, гидротермальной обработки, распылительной сушки, смешения с раствором кремнезоля и пептизации, экструдируют при давлении не более 60,0 МПа через фильеру, обеспечивающую получение частиц с сечением в виде круга, трилистника или четырехлистника с диаметром описанной окружности 1,0-1,6 мм.

Сформованные гранулы сушат при температуре не более 120°C и прокаливают при температуре не более 600°С.

Получают носитель, имеющий новый химический состав, а именно, мас.%: диоксид кремния SiO2, представляющий собой аморфную фазу и имеющий размер частиц 3-20 нм - 2,0-20,0, борат алюминия Al3BO6 со структурой норбергита - 5,0-25,0, γ-Al2O3 - остальное.

Выход содержания диоксида кремния SiO2 и бората алюминия Al3BO6 в носителе за заявляемые рамки приводит к дальнейшему получению катализатора с пониженной активностью.

Отличительным признаком предлагаемого способа приготовления носителя по сравнению с прототипами является совокупность стадий переработки исходного реагента - продукта термической активации гидраргиллита (гиббсита) (ПТАГ), включающая измельчение, гидратацию, промывку, гидротермальную обработку, распылительную сушку, смешение с раствором кремнезоля, пептизацию, экструдирование и термообработку, обеспечивающая получение носителя, содержащего, мас.%: диоксид кремния SiO2, представляющий собой аморфную фазу и имеющий размер частиц 3-20 нм - 2,0-20,0, борат алюминия Al3BO6 со структурой норбергита - 5,0-25,0, γ-Al2O3 - остальное; имеющего удельную поверхность 240-270 м2/г, объем пор 0,5-0,8 см3/г, средний диаметр пор 7-12 нм, и представляющего собой частицы с сечением в виде круга, трилистника или четырехлистника с диаметром описанной окружности 1,0-1,6 мм и длиной до 20 мм

Технический результат предлагаемого способа приготовления носителя для катализатора гидроочистки складывается из следующих составляющих:

1. Заявляемый способ приводит к получению из продукта термической активации гидраргиллита (гиббсита) Al(OH)3 носителя, имеющего определенный химический состав: диоксид кремния SiO2, представляющий собой аморфную фазу и имеющий размер частиц 3-20 нм - 2,0-20,0, борат алюминия Al3BO6 со структурой норбергита - 5,0-25,0, γ-Al2O3 - остальное. Наличие в составе носителя частиц аморфного диоксида кремния SiO2 размером 3-20 нм с концентрацией 2,0-20,0 мас. % и наличие в составе носителя бората алюминия Al3BO6 со структурой норбергита с концентрацией 5,0-25,0 мас. %, представляющего собой частицы с размерами от 10 до 200 нм, характеризующиеся межплоскостными расстояниями 3.2 и 2.8 А, с углом между ними 53.82.

Заявляемая совокупность и условия последовательных стадий переработки продукта термической активации гидраргиллита (гиббсита) Al(OH)3 (ПТАГ), включающие измельчение, гидратацию, промывку, гидротермальную обработку, распылительную сушку, смешение с раствором кремнезоля, пептизацию, экструдирование и термообработку, приводят к получению носителя, имеющего такой размер и форму гранул, обеспечивающие диффузию сырья по всему сечению гранулы при минимальном перепаде давления по реактору, а также текстурные характеристики, обеспечивающие доступ всех серосодержащих молекул сырья к сульфидному активному компоненту.

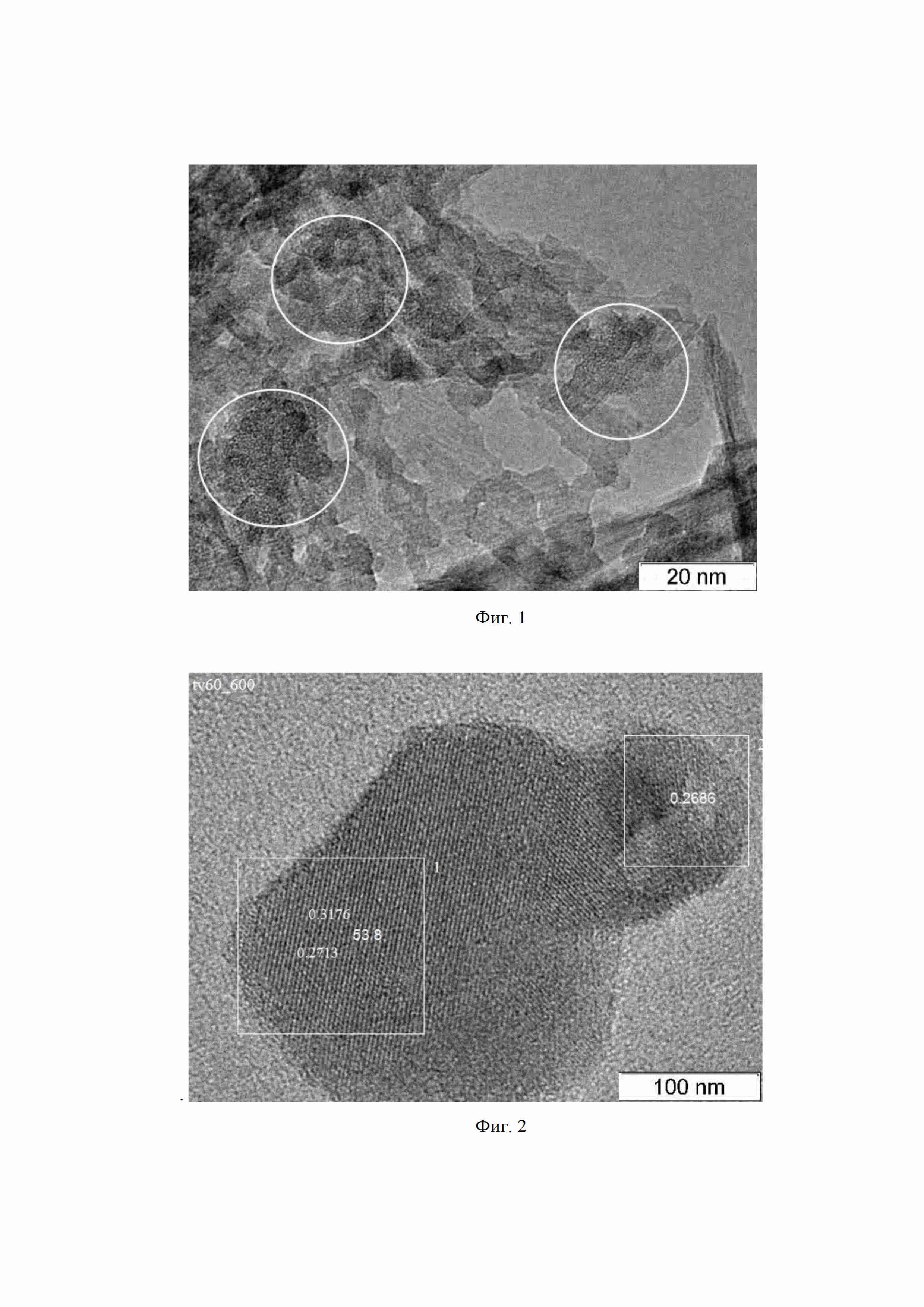

Наличие в составе носителя бората алюминия Al3BO6 со структурой норбергита и γ-Al2O3 в заявляемом интервале концентраций подтверждается данными элементного анализа, рентгенофазового анализа (РФА) и просвечивающей электронной микроскопии высокого разрешения (ПЭМВР). По данным РФА на рентгенограммах носителя содержатся характеристические пики γ-Al2O3 37,2; 39,5; 45,7 и 67,1°, вследствие своей высокой интенсивности перекрывающие пики 37,5; 43,5; 63 и 68°, характеристические для бората алюминия Al3BO6 со структурой норбергита [Ceramic International, 32 (2006) 365], которые присутствуют на рентгенограммах в виде малоинтенсивных линий, ненамного превышающих уровень шума. Присутствие в составе носителя частиц диоксида кремния SiO2 подтверждается данными ПЭМВР (Фиг.1 - Снимок ПЭМВР носителя с присутствием частиц SiO2). На снимке ПЭМВР наблюдаются частицы аморфного диоксида кремния SiO2, имеющие размеры от 3 до 20 нм, равномерно распределенные по поверхности носителя. Наличие бората алюминия Al3BO6 со структурой норбергита в носителе подтверждается данными ПЭМВР (Фиг. 2). На частицах Al2O3 наблюдаются агломераты пластинчатых частиц с размерами от 10 до 200 нм. При измерении межплоскостных расстояний данные частицы относятся к фазе Al3BO6. Так, по данным FFT-изображения (представленного во вкладке на Фиг. 2 Снимок ПЭМВР микроструктуры частицы Al3BO6) на ПЭМВР изображении наблюдаются расстояния 3.2 и 2.8 А, угол между ними составляет 53.8°, что соответствует системам плоскостей (201) и (121) в кристаллической решетке Al3BO6.

Описание предлагаемого технического решения:

Готовят носитель, содержащий аморфные частицы диоксида кремния SiO2 размером 3-20 нм, борат алюминия Al3BO6 со структурой норбергита и γ-Al2O3.

Берут навеску продукта термической активации гидраргиллита (ПТАГ) со следующими характеристиками: массовая доля рентгеноаморфной фазы, %, не менее 80; доля потери массы при прокаливании при (900±20)°C, %, 10-12; удельная поверхность, м2/г, не менее 120; суммарный объем пор (влагоемкость), см3/г, не менее 0,1; массовая доля гиббсита (гидраргиллита), %, не более 5; массовая доля натрия оксида, %, не более 0,5. Навеску измельчают на планетарной мельнице до частиц со средним размером 20-50 мкм. Навеску измельченного порошка гидратируют при перемешивании в течение двух часов в нагретых до 50°C слабоконцентрированных растворах азотной кислоты (кислотный модуль 0,03). После чего полученную суспензию фильтруют под вакуумом и многократно промывают дистиллированной водой. В результате получают влажный осадок. Гидротермальную обработку отмытого осадка проводят в автоклаве в водных растворах азотной кислоты с добавлением заданного количества борной кислоты при температуре раствора выше 100°C. После завершения гидротермальной обработки раствор охлаждают до комнатной температуры, автоклав разгружают, содержимое сосуда репульпируют дистиллированной водой до получения суспензии, пригодной для распылительной сушки. Далее проводят сушку на распылительной сушилке при температуре воздуха на входе в сушилку 280°C и непрерывном перемешивании суспензии. Готовый порошок борсодержащего гидроксида алюминия выгружают из стакана циклонного пылеуловителя распылительной сушилки.

Далее готовят формовочную массу в лабораторном смесителе с Z-образными лопастями. Предварительно в химическом стакане готовят раствор кремнезоля таким образом, чтобы количество диоксида кремния SiO2 в растворе соответствовало 2,0-16 мас.% SiO2 в готовом прокаленном носителе. Предварительно в химическом стакане готовят раствор аммиака таким образом, чтобы количество аммиака водного 25% соответствовало аммиачному модулю 0,09. Отмеренное количество полученного порошка борсодержащего гидроксида алюминия загружают в корыто смесителя и при перемешивании добавляют раствор кремнезоля. Массу перемешивают в течение 10 минут для равномерного распределения частиц диоксида кремния и порошка псевдобемита, после чего добавляют раствор аммиака. Масса перемешивается в течение 20 минут, после чего готовую пластичную массу перегружают из смесителя в формовочный цилиндр лабораторного экструдера и продавливают через отверстие фильеры, обеспечивающее получение экструдатов готового носителя с сечением в форме круга, трилистника или четырехлистника с размером от вершины трилистника до середины основания от 1,0 до 1,6 мм.

Затем проводят термообработку экструдатов, включающую в себя сушку и прокалку. Сушку экструдатов проводят в сушильном шкафу при температуре (110±10)°C в течение 2-х часов. Термическую обработку проводят в муфельной печи с подачей сжатого воздуха в печь. Экструдаты в фарфоровой чашке помещают в печь и прокаливают при температуре (550±10)°C в течение 4 ч.

Готовый носитель содержит, мас.%: диоксид кремния SiO2, представляющий собой аморфную фазу и имеющий размер частиц 3-20 нм - 2,0-20,0, борат алюминия Al3BO6 со структурой норбергита - 5,0-25,0, γ-Al2O3 - остальное, имеет удельную поверхность 240-270 м2/г, объем пор 0,5-0,8 см3/г, средний диаметр пор 7-12 нм и представляет собой частицы с сечением в виде круга, трилистника или четырехлистника с диаметром описанной окружности 1,0-1,6 мм и длиной до 20 мм.

В состав носителя входит диоксид кремния SiO2, он представляет собой аморфную фазу и имеет частицы размером 3-20 нм. Носитель получают путем добавления раствора кремнезоля к порошку псевдобемита на стадии приготовления формовочной массы. Кремнезоль имеет частицы размером 3-8 нм, значение рН 8,5-9,5, массовую концентрацию диоксида кремния 14-16 мас.%, удельную площадь поверхности 360-700 м2/г.

Входящий в состав носителя борат алюминия Al3BO6 со структурой норбергита представляет собой частицы с размерами от 10 до 200 нм, характеризующиеся межплоскостными расстояниями 3.2 и 2.8 Å, с углом между ними 53.8°.

С использованием данного носителя готовят нанесенный катализатор. Сначала готовят пропиточный раствор, содержащий в заданных соотношениях два биметаллических комплексных соединения - кобальтовую соль цитрата молибдена [Со(H2O)2(C6H5O7)]2[Mo4O11(C6H5O7)2] и кобальтовую соль дифосфат пентамолибдата Со2[Н2Р2Мо5О23]. Для этого отвешивают заданные количества парамолибдата аммония (NH4)6Mo7O24⋅4H2O, кобальта (II) основного карбоната СоСО3⋅mCo(ОН)2⋅nH2O, ортофосфорной кислоты, кислоты лимонной моногидрата. Мерным цилиндром отмеряют заданное количество воды дистиллированной. В колбу наливают отмеренное количество воды и помещают якорь магнитной мешалки. Колбу помещают на нагревательную поверхность магнитной мешалки с подогревом. Устанавливают скорость вращения мешалки 300 об/мин и температуру раствора 60°C. Приливают заданное количество ортофосфорной кислоты, загружают в колбу отмеренное количество кислоты лимонной и перемешивают при визуальном контроле. Затем в колбу к раствору кислоты лимонной добавляют навеску парамолибдата аммония при постоянном перемешивании и поддержании температуры раствора (60±5)°C. Раствор перемешивают до образования однородного прозрачного раствора, содержащего комплексное соединение - цитрат молибдена (VI) (NH4)4[Мо4(C6H5O7)2О11] и дифосфат пентамолибдата H6P2Mo5O23. Навеску кобальта (II) основного карбоната добавляют к ранее полученному водному раствору цитрата молибдена (VI) и дифосфат пентамолибдата. При этом жидкость вспенивается, а ее температура повышается до 70°C. Перемешивание продолжают при (65-70) °C до получения однородного прозрачного раствора темно-вишневого цвета, не содержащего мути, пузырьков и пены. Раствор содержит кобальт и молибден в форме биметаллического комплексного соединения [Со(H2O)2(C6H5O7)]2[Mo4O11(C6H5O7)2], а также кобальт, молибден и фосфор в форме кобальтовой соли дифосфат пентамолибдата Co2[H2P2Mo5O23].

Приготовленный раствор переливают в тарированный мерный цилиндр, после чего объем раствора доводят до заданного количества добавлением дистиллированной воды.

Полученным раствором пропитывают приготовленный носитель, при этом используют либо пропитку носителя по влагоемкости, либо из избытка раствора. Пропитку проводят при температуре 15-90°C в течение 5-60 мин при периодическом перемешивании, в случае пропитки из избытка раствора после пропитки избыток раствора сливают с катализатора и используют для приготовления следующих партий катализатора. После пропитки катализатор сушат на воздухе при температуре 100- 200°C.

В результате получают катализатор, содержащий, мас.%: [Со(H2O)2(C6H5O7)]2[Mo4O11(C6H5O7)2] - 7,7-32,0; Co2[H2P2Mo5O23] - 11,1-29,0; носитель - остальное; при этом носитель содержит, мас.%: диоксид кремния SiO2, представляющий собой аморфную фазу и имеющий размер частиц 3-20 нм - 2,0-20,0; Al3BO6 - 5,0-25,0; γ-Al2O3 - остальное.

После сульфидирования по известным методикам катализатор содержит, мас.%: Мо - 10,0-16,0; Со - 3,0-4,0; P - 0,8-1,8; S - 6,7-10,8; носитель - остальное; при этом носитель содержит, мас.%: диоксид кремния SiO2, представляющий собой аморфную фазу и имеющий размер частиц 3-20 нм - 2,0-20,0; Al3BO6 - 5,0-25,0; γ-Al2O3 - остальное.

В состав носителя входит диоксид кремния SiO2, он представляет собой аморфную фазу и имеет частицы размером 3-20 нм.

Входящий в состав носителя борат алюминия Al3BO6 со структурой норбергита представляет собой частицы с размерами от 10 до 200 нм, характеризующиеся межплоскостными расстояниями 3.2 и 2.8 А, с углом между ними 53.8°.

Сущность изобретения иллюстрируется следующими примерами:

Пример 1. Согласно прототипу [RU 2689735, B01J23/882, C10G 45/04, 30.05.2019]

Готовят носитель, содержащий борат алюминия Al2BO6 со структурой норбергита и γ-Al2O3. Берут навеску продукта термической активации гидраргиллита (ПТАГ) со следующими характеристиками: массовая доля рентгеноаморфной фазы, %, не менее 80; доля потери массы при прокаливании при (900±20)°С, %, 10-12; удельная поверхность, м2/г, не менее 120; суммарный объем пор (влагоемкость), см3/г, не менее 0,1; массовая доля гиббсита (гидраргиллита), %, не более 5; массовая доля натрия оксида, %, не более 0,5. Навеску измельчают на планетарной мельнице до частиц со средним размером 20 мкм.

Навеску измельченного порошка гидратируют при перемешивании в течение двух часов в нагретых до 50°С слабоконцентрированных растворах азотной кислоты (кислотный модуль 0,03). После чего полученную суспензию фильтруют под вакуумом и многократно промывают дистиллированной водой. В результате получают влажный осадок. Гидротермальную обработку отмытого осадка проводят в автоклаве в водных растворах азотной кислоты с добавлением заданного количества борной кислоты при температуре раствора выше 100°С. После завершения гидротермальной обработки раствор охлаждают до комнатной температуры, автоклав разгружают, содержимое сосуда репульпируют дистиллированной водой до получения суспензии пригодной для распылительной сушки. Далее проводят сушку на распылительной сушилке при температуре воздуха на входе в сушилку 280°С и непрерывном перемешивании суспензии. Готовый порошок борсодержащего гидроксида алюминия выгружают из стакана циклонного пылеуловителя распылительной сушилки.

Далее готовят формовочную массу методом смешения и пептизации полученного порошка в лабораторном смесителе с Z-образными лопастями в присутствии водного раствора аммиака. Раствор аммиака готовили таким образом, чтобы количество аммиака водного 25% составляло 1,5 мл на 40 г порошка после распылительной сушки. Готовую пластичную массу перегружают из смесителя в формовочный цилиндр лабораторного экструдера и продавливают через отверстие фильеры, обеспечивающее получение экструдатов готового носителя с сечением в форме круга, трилистника или четырехлистника с размером от вершины трилистника до середины основания от 1,0 до 1,6 мм. Затем проводят термообработку экструдатов, включающую в себя сушку и прокалку. Сушку экструдатов проводят в сушильном шкафу при температуре (110±10)°С в течение 2-х ч. Термическую обработку проводят в муфельной печи с подачей сжатого воздуха в печь. Экструдаты в фарфоровой чашке помещали в печь и прокаливают при температуре (550±10)°С в течение 4 ч.

Готовый носитель содержит, мас.%: борат алюминия Al3BO6 со структурой норбергита - 5,0-25,0; γ-Al2O3 - остальное, и имеет удельную поверхность 200-280 м2/г, объем пор 0,6-0,8 см3/г, средний диаметр пор 7-12 нм, и представляет собой частицы с сечением в виде круга, трилистника или четырехлистника с диаметром описанной окружности 1,0-1,6 мм и длиной до 20 мм. Входящий в состав носителя борат алюминия Al3BO6 со структурой норбергита представляет собой частицы с размерами от 10 до 200 нм, характеризующиеся межплоскостными расстояниями 3.2 и 2.8 А, с углом между ними 53.8°.

С использованием данного носителя готовят нанесенный катализатор. Готовят раствор, содержащий кобальтовую соль цитрата молибдена [Со(H2O)2(C6H5O7)]2[Mo4O11(C6H5O7)2] и кобальтовую соль дифосфат пентамолибдата Co2[H2P2Mo5O23]. Для этого в 30 мл дистиллированной воды при перемешивании последовательно растворяют 2,92 мл 85%-ного раствора ортофосфорной кислоты, 11,3 г лимонной кислоты C6H8O7 ; 29,35 г парамолибдата аммония (NH4)6Mo7O24x4H2O и 8,54 г кобальта (II) углекислого основного водного CoCO3⋅mCo(ОН)2⋅nH2O. После полного растворения всех компонентов, добавлением дистиллированной воды объем раствора доводят до 67 мл.

100 г носителя пропитывают по влагоемкости 67 мл раствора биметаллических комплексных соединений [Со(H2O)2(C6H5O7)]2[Mo4O11(C6H5O7)2] и Co2[H2P2Mo5O23] при 50°С в течение 25 минут. Затем катализатор сушат на воздухе при 120°С 4 ч.

Катализатор сульфидируют в прямогонной дизельной фракции, содержащей дополнительно 1,5 мас. % сульфидирующего агента - диметилдисульфида (ДМДС), при объемной скорости подачи сульфидирующей смеси 2 ч-1 и соотношении водород/сырье =300 по следующей программе:

- сушка катализатора в реакторе гидроочистки в токе водорода при 140°C в течение 2 ч;

- смачивание катализатора прямогонной дизельной фракцией в течение 2 ч;

- подача сульфидирующей смеси и увеличение температуры до 240°C со скоростью подъема температуры 25°C/ч;

- сульфидирование при температуре 240°C в течение 8 ч (низкотемпературная стадия);

- увеличение температуры реактора до 340°C со скоростью подъема температуры 25°C/ч;

- сульфидирование при температуре 340°C в течение 8 ч.

В результате получают катализатор, который содержит, мас.%: Мо - 12,5; Со - 3,85; S - 8,3; носитель - остальное; при этом носитель содержит, мас.%: борат алюминия Al3BO6 со структурой норбергита - 12,0; натрий - 0,03; γ-Al2O3 - остальное.

Катализатор тестируют в гидроочистке смесевого дизельного топлива, приготовленного путем смешения, об.% , 87 - прямогонная дизельная фракция; 11 - легкий газойль каталитического крекинга, 2 - легкий газойль замедленного коксования, содержащего 0,374% серы, 200 ppm азота, имеющего плотность 0,866 г/см3 , интервал кипения 186-360°C, Т95 - 350°C. Условия гидроочистки: объемная скорость подачи сырья - 2,5 ч-1 , соотношение Н2/сырье =500 нм3 Н2 /м3 сырья, давление 3,8 МПа, стартовая температура 350°C. Далее температура скачками по 10°C в сутки поднималась до 370°C. В случае недостижения остаточного содержания серы в получаемом дизельном топливе 10 ррм при 370°C, температура скачками по 1°C поднималась до значения, при котором остаточное содержание серы в продукте гидроочистки становилось равным 10 ppm.

Результаты гидроочистки приведены в таблице.

Примеры 2-7 иллюстрируют предлагаемое техническое решение.

Пример 2.

Готовят порошок борсодержащего гидроксида алюминия по методике, описанной в примере 1.

Навеску 150 г порошка помещают в корыто смесителя с Z-образными лопастями и при перемешивании добавляют 15,3 г раствора кремнезоля, содержащего массовую долю диоксида кремния 15,0 мас. %. Массу перемешивают в течение 10 мин для равномерного распределения частиц диоксида кремния и порошка псевдобемита, после чего добавляют 2,5%-ый раствор аммиака и перемешивают в течение 20 мин. После этого пластичную формовочную массу экструдируют при давлении 60,0 МПа через фильеру, обеспечивающую получение частиц с сечением в виде трилистника с диаметром описанной окружности 1,3 мм. Сформованные гранулы сушат при температуре 120°C и прокаливают при температуре 550°C.

В результате получают носитель, содержащий, мас.%: диоксид кремния SiO2, представляющий собой аморфную фазу и имеющий размер частиц 3-20 нм - 2,0; борат алюминия Al3BO6 со структурой норбергита - 11,8; γ-Al2O3 - остальное. Носитель имеет удельную поверхность 250 м2/г, объем пор 0,58 см3/г, средний диаметр пор 9,8 нм и представляет собой частицы с сечением в виде трилистника с диаметром описанной окружности 1,3 мм и длиной до 20 мм.

Раствор катализатора готовят аналогично способу, описанному в примере 1.

Катализатор готовят методом пропитки по влагоемкости или из избытка раствора аналогично способу, описанному в примере 1.

Катализатор содержит, мас.%: [Со(H2O)2(C6H5O7)]2[Mo4O11(C6H5O7)2] - 15,4; Co2[H2P2Mo5O23] - 15,3; носитель - остальное; при этом носитель содержит, мас. %: диоксид кремния SiO2, представляющий собой аморфную фазу и имеющий размер частиц 3-20 нм - 2,0; борат алюминия Al3BO6 со структурой норбергита - 11,8; γ-Al2O3 - остальное.

Катализатор имеет удельную поверхность 150 м2/г, объем пор 0,40 см3/г, средний диаметр пор 10 нм и представляет собой частицы с сечением в виде трилистника с диаметром описанной окружности 1,3 мм и длиной до 20 мм. Входящий в состав катализатора диоксид кремния SiO2 представляет собой аморфную фазу и имеет частицы размером 3-20 нм. Входящий в состав катализатор борат алюминия Al3BO6 со структурой норбергита представляет собой частицы с размерами от 10 до 200 нм, характеризующиеся межплоскостными расстояниями 3.2 и 2.8 А, с углом между ними 53.8°.

Далее катализатор сульфидируют аналогично примеру 1. В результате получают катализатор, который содержит, мас.%: Мо - 12,0; Со - 3,2; P - 1,0; S - 8,1; носитель - остальное; при этом носитель содержит, мас.%: диоксид кремния SiO2, представляющий собой аморфную фазу и имеющий размер частиц 3-20 нм - 2,0; борат алюминия Al3BO6 со структурой норбергита - 11,8; γ-Al2O3 - остальное.

Далее проводят гидроочистку углеводородного сырья аналогично примеру 1.

Результаты тестирования катализатора в гидроочистке приведены в таблице.

Пример 3.

Готовят порошок борсодержащего гидроксида алюминия по методике, описанной в примере 1.

Готовят носитель по методике, описанной в примере 2, за тем исключением, что к порошку псевдобемита добавляют 70,33 г раствора кремнезоля, содержащего массовую долю диоксида кремния 15,0 мас. %.

В результате получают носитель, содержащий, мас.%: диоксид кремния SiO2, представляющий собой аморфную фазу и имеющий размер частиц 3-20 нм - 8,6; борат алюминия Al3BO6 со структурой норбергита - 11,0; γ-Al2O3 - остальное. Носитель имеет удельную поверхность 256 м2/г, объем пор 0,61 см3/г, средний диаметр пор 9,9 нм и представляет собой частицы с сечением в виде трилистника с диаметром описанной окружности 1,3 мм и длиной до 20 мм.

Раствор, содержащий кобальтовую соль цитрата молибдена [Со(H2O)2(C6H5O7)]2[Mo4O11(C6H5O7)2] и кобальтовую соль дифосфат пентамолибдата Co2[H2P2Mo5O23], используют для приготовления катализатора по методике, описанной в примере 1.

Катализатор содержит, мас.%: [Со(H2O)2(C6H5O7)]2[Mo4O11(C6H5O7)2] - 15,4; Co2[H2P2Mo5O23] - 15,3; носитель - остальное; при этом носитель содержит, мас.%: диоксид кремния SiO2, представляющий собой аморфную фазу и имеющий размер частиц 3-20 нм - 8,6; борат алюминия Al3BO6 со структурой норбергита - 11,0; γ-Al2O3 - остальное.

Катализатор имеет удельную поверхность 154 м2/г, объем пор 0,41 см3/г, средний диаметр пор 10,7 нм и представляет собой частицы с сечением в виде трилистника с диаметром описанной окружности 1,3 мм и длиной до 20 мм. Входящий в состав катализатора диоксид кремния SiO2 представляет собой аморфную фазу и имеет частицы размером 3-20 нм. Входящий в состав катализатор борат алюминия Al3BO6 со структурой норбергита представляет собой частицы с размерами от 10 до 200 нм, характеризующиеся межплоскостными расстояниями 3.2 и 2.8 А, с углом между ними 53.8°.

Далее катализатор сульфидируют аналогично примеру 1. В результате получают катализатор, который содержит, мас.%: Мо - 12,0; Со - 3,2; P - 1,0; S - 8,1; носитель - остальное; при этом носитель содержит, мас.%: диоксид кремния SiO2, представляющий собой аморфную фазу и имеющий размер частиц 3-20 нм - 8,6; борат алюминия Al3BO6 со структурой норбергита - 11,0; γ-Al2O3 - остальное.

Далее проводят гидроочистку углеводородного сырья аналогично примеру 1.

Результаты тестирования катализатора в гидроочистке приведены в таблице.

Пример 4.

Готовят порошок борсодержащего гидроксида алюминия по методике, описанной в примере 1.

Готовят носитель по методике, описанной в примере 2, за тем исключением, что к порошку псевдобемита добавляют 132 г раствора кремнезоля, содержащего массовую долю диоксида кремния 15,0 мас.%.

В результате получают носитель, содержащий, мас.%: диоксид кремния SiO2, представляющий собой аморфную фазу и имеющий размер частиц 3-20 нм - 15,0; борат алюминия Al3BO6 со структурой норбергита - 10,2; γ-Al2O3 - остальное. Носитель имеет удельную поверхность 264 м2/г, объем пор 0,62 см3/г, средний диаметр пор 9,6 нм и представляет собой частицы с сечением в виде трилистника с диаметром описанной окружности 1,3 мм и длиной до 20 мм.

Раствор, содержащий кобальтовую соль цитрата молибдена [Со(H2O)2(C6H5O7)]2[Mo4O11(C6H5O7)2] и кобальтовую соль дифосфат пентамолибдата Co2[H2P2Mo5O23], используют для приготовления катализатора по методике, описанной в примере 1.

Катализатор содержит, мас. %: [Со(H2O)2(C6H5O7)]2[Mo4O11(C6H5O7)2] - 15,4; Co2[H2P2Mo5O23] - 15,3; носитель - остальное; при этом носитель содержит, мас. %: диоксид кремния SiO2, представляющий собой аморфную фазу и имеющий размер частиц 3-20 нм - 15,0; борат алюминия Al3BO6 со структурой норбергита - 10,2; γ-Al2O3 - остальное. Катализатор имеет удельную поверхность 158 м2/г, объем пор 0,41 см3/г, средний диаметр пор 10,7 нм и представляет собой частицы с сечением в виде трилистника с диаметром описанной окружности 1,3 мм и длиной до 20 мм. Входящий в состав катализатора диоксид кремния SiO2 представляет собой аморфную фазу и имеет частицы размером 3-20 нм. Входящий в состав катализатор борат алюминия Al3BO6 со структурой норбергита представляет собой частицы с размерами от 10 до 200 нм, характеризующиеся межплоскостными расстояниями 3.2 и 2.8 А, с углом между ними 53.8°.

Далее катализатор сульфидируют аналогично примеру 1. В результате получают катализатор, который содержит, мас. %: Мо - 12,0; Со - 3,2; P - 1,0; S - 8,1; носитель - остальное; при этом носитель содержит, мас. %: диоксид кремния SiO2, представляющий собой аморфную фазу и имеющий размер частиц 3-20 нм - 15,0; борат алюминия Al3BO6 со структурой норбергита - 10,2; γ-Al2O3 - остальное.

Далее проводят гидроочистку углеводородного сырья аналогично примеру 1.

Результаты тестирования катализатора в гидроочистке приведены в таблице

Пример 5.

Готовят порошок борсодержащего гидроксида алюминия по методике, описанной в примере 1.

Готовят носитель по методике, описанной в примере 2, за тем исключением, что к порошку псевдобемита добавляют 186,7 г раствора кремнезоля, содержащего массовую долю диоксида кремния 15,0 мас. %.

В результате получают носитель, содержащий, мас. %: диоксид кремния SiO2, представляющий собой аморфную фазу и имеющий размер частиц 3-20 нм - 20,0; борат алюминия Al3BO6 со структурой норбергита - 9,6; γ-Al2O3 - остальное. Носитель имеет удельную поверхность 267 м2/г, объем пор 0,61 см3/г, средний диаметр пор 9,4 нм и представляет собой частицы с сечением в виде трилистника с диаметром описанной окружности 1,3 мм и длиной до 20 мм.

Раствор, содержащий кобальтовую соль цитрата молибдена [Со(H2O)2(C6H5O7)]2[Mo4O11(C6H5O7)2] и кобальтовую соль дифосфат пентамолибдата Co2[H2P2Mo5O23], используют для приготовления катализатора по методике, описанной в примере 1.

Катализатор содержит, мас.%: [Со(H2O)2(C6H5O7)]2[Mo4O11(C6H5O7)2] - 15,4; Co2[H2P2Mo5O23] - 15,3; носитель - остальное; при этом носитель содержит, мас. %: диоксид кремния SiO2, представляющий собой аморфную фазу и имеющий размер частиц 3-20 нм - 20,0; борат алюминия Al3BO6 со структурой норбергита - 9,6; γ-Al2O3 - остальное. Катализатор имеет удельную поверхность 164 м2/г, объем пор 0,41 см3/г, средний диаметр пор 10,3 нм и представляет собой частицы с сечением в виде трилистника с диаметром описанной окружности 1,3 мм и длиной до 20 мм. Входящий в состав катализатора диоксид кремния SiO2 представляет собой аморфную фазу и имеет частицы размером 3-20 нм. Входящий в состав катализатор борат алюминия Al3BO6 со структурой норбергита представляет собой частицы с размерами от 10 до 200 нм, характеризующиеся межплоскостными расстояниями 3.2 и 2.8 А, с углом между ними 53.8°.

Далее катализатор сульфидируют аналогично примеру 1. В результате получают катализатор, который содержит, мас.%: Мо - 12,0; Со - 3,2; P - 1,0; S - 8,1; носитель - остальное; при этом носитель содержит, мас. %: диоксид кремния SiO2, представляющий собой аморфную фазу и имеющий размер частиц 3-20 нм - 20,0; борат алюминия Al3BO6 со структурой норбергита - 9,6; γ-Al2O3 - остальное.

Далее проводят гидроочистку углеводородного сырья аналогично примеру 1.

Результаты тестирования катализатора в гидроочистке приведены в таблице

Пример 6.

Готовят порошок борсодержащего гидроксида алюминия по методике, описанной в примере 1.

Готовят носитель по методике, описанной в примере 4, за тем исключением, что формовочную массу экструдируют при давлении 60,0 МПа через фильеру, обеспечивающую получение частиц с сечением в виде четырехлистника с диаметром описанной окружности 1,6 мм.

В результате получают носитель, содержащий, мас.%: диоксид кремния SiO2, представляющий собой аморфную фазу и имеющий размер частиц 3-20 нм - 15,0; борат алюминия Al3BO6 со структурой норбергита - 10,2; γ-Al2O3 - остальное. Носитель имеет удельную поверхность 266 м2/г, объем пор 0,62 см3/г, средний диаметр пор 9,6 нм и представляет собой частицы с сечением в виде четырехлистника с диаметром описанной окружности 1,6 мм и длиной до 20 мм.

Раствор, содержащий кобальтовую соль цитрата молибдена [Со(H2O)2(C6H5O7)]2[Mo4O11(C6H5O7)2] и кобальтовую соль дифосфат пентамолибдата Co2[H2P2Mo5O23], используют для приготовления катализатора по методике, описанной в примере 1.

Катализатор содержит, мас.%: [Со(H2O)2(C6H5O7)]2[Mo4O11(C6H5O7)2] - 15,4; Co2[H2P2Mo5O23] - 15,3; носитель - остальное; при этом носитель содержит, мас.%: диоксид кремния SiO2, представляющий собой аморфную фазу и имеющий размер частиц 3-20 нм - 15,0; борат алюминия Al3BO6 со структурой норбергита - 10,2; γ-Al2O3 - остальное. Катализатор имеет удельную поверхность 159 м2/г, объем пор 0,41 см3/г, средний диаметр пор 10,7 нм и представляет собой частицы с сечением в виде четырехлистника с диаметром описанной окружности 1,6 мм и длиной до 20 мм. Входящий в состав катализатора диоксид кремния SiO2 представляет собой аморфную фазу и имеет частицы размером 3-20 нм. Входящий в состав катализатор борат алюминия Al3BO6 со структурой норбергита представляет собой частицы с размерами от 10 до 200 нм, характеризующиеся межплоскостными расстояниями 3.2 и 2.8 А, с углом между ними 53.8°.

Далее катализатор сульфидируют аналогично примеру 1. В результате получают катализатор, который содержит, мас.%: Мо - 12,0; Со - 3,2; P - 1,0; S - 8,1; носитель - остальное; при этом носитель содержит, мас.%: диоксид кремния SiO2, представляющий собой аморфную фазу и имеющий размер частиц 3-20 нм - 15,0; борат алюминия Al3BO6 со структурой норбергита - 10,2; γ-Al2O3 - остальное.

Далее проводят гидроочистку углеводородного сырья аналогично примеру 1.

Результаты тестирования катализатора в гидроочистке приведены в таблице

Пример 7.

Готовят порошок борсодержащего гидроксида алюминия по методике, описанной в примере 1.

Готовят носитель по методике, описанной в примере 4, за тем исключением, что формовочную массу экструдируют при давлении 60,0 МПа через фильеру, обеспечивающую получение частиц с сечением в виде круга с диаметром описанной окружности 1,6 мм.

В результате получают носитель, содержащий, мас.%: диоксид кремния SiO2, представляющий собой аморфную фазу и имеющий размер частиц 3-20 нм - 15,0; борат алюминия Al3BO6 со структурой норбергита - 10,2; γ-Al2O3 - остальное. Носитель имеет удельную поверхность 265 м2/г, объем пор 0,62 см3/г, средний диаметр пор 9,6 нм и представляет собой частицы с сечением в виде круга с диаметром описанной окружности 1,6 мм и длиной до 20 мм.

Раствор, содержащий кобальтовую соль цитрата молибдена [Со(H2O)2(C6H5O7)]2[Mo4O11(C6H5O7)2] и кобальтовую соль дифосфат пентамолибдата Co2[H2P2Mo5O23], используют для приготовления катализатора по методике, описанной в примере 1.

Катализатор содержит, мас.%: [Со(H2O)2(C6H5O7)]2[Mo4O11(C6H5O7)2] - 15,4; Co2[H2P2Mo5O23] - 15,3; носитель - остальное; при этом носитель содержит, мас.%: диоксид кремния SiO2, представляющий собой аморфную фазу и имеющий размер частиц 3-20 нм - 15,0; борат алюминия Al3BO6 со структурой норбергита - 10,2; γ-Al2O3 - остальное. Катализатор имеет удельную поверхность 158 м2/г, объем пор 0,41 см3/г, средний диаметр пор 10,7 нм и представляет собой частицы с сечением в виде круга с диаметром описанной окружности 1,6 мм и длиной до 20 мм. Входящий в состав катализатора диоксид кремния SiO2 представляет собой аморфную фазу и имеет частицы размером 3-20 нм. Входящий в состав катализатор борат алюминия Al3BO6 со структурой норбергита представляет собой частицы с размерами от 10 до 200 нм, характеризующиеся межплоскостными расстояниями 3.2 и 2.8 А, с углом между ними 53.8°.

Далее катализатор сульфидируют аналогично примеру 1. В результате получают катализатор, который содержит, мас.%: Мо - 12,0; Со - 3,2; P - 1,0; S - 8,1; носитель - остальное; при этом носитель содержит, мас.%: диоксид кремния SiO2, представляющий собой аморфную фазу и имеющий размер частиц 3-20 нм - 15,0; борат алюминия Al3BO6 со структурой норбергита - 10,2; γ-Al2O3 - остальное.

Далее проводят гидроочистку углеводородного сырья аналогично примеру 1.

Результаты тестирования катализатора в гидроочистке приведены в таблице.

Таким образом, как видно из приведенных примеров, предлагаемый способ приготовления носителя для катализатора гидроочистки за счет своего химического состава и текстуры, обусловленных наличием в составе в заданных концентрациях аморфную фазу диоксида кремния SiO2 размером частиц 3-20 нм и бората алюминия Al3BO6 со структурой норбергита, представляющего собой частицы с размерами от 10 до 200 нм, характеризующиеся межплоскостными расстояниями 3.2 и 2.8 А, с углом между ними 53.8°, обеспечивает получение катализатора, имеющего высокую гидрообессеривающую и гидродеазотирующую активность.

Таблица - Остаточное содержание серы и азота в продуктах гидроочистки

|