Результат интеллектуальной деятельности: Способ получения порошковой композиции на основе оксикарбидов алюминия

Вид РИД

Изобретение

Изобретение относится к области порошковой металлургии, в частности к способам получения ультрадисперсных порошков оксикарбида алюминия, которые является перспективным материалом для упрочнения композиционных матричных алюминиевых сплавов, а также служит легирующей добавкой в производстве углеродсодержащих огнеупорных, керамических и абразивных материалов. Дисперсно-упрочненные композиционные сплавы алюминия обладают высокими механическими характеристиками в условиях действия высоких температур и повышеной устойчивостью к окислению, в связи с чем они имеют широкое применение в самолетостроении, автомобилестрое-нии и космической промышленности.

Известен способ получения абразивной порошковой смеси оксида алюминия альфа-фазы и оксикарбидов алюминия Al2OC и Al4O4C путем восстановления чистой глины, содержащей, 0.35 % Na2O, предварительно помолотым коксом в результате плавления в электродуговой печи. Далее полученная затвердевшая пластина (плита) подвергается помолу для получения зерна нужного размера, после чего проводится дополнительная термообработка порошка при температуре 1200°С в течение 10 минут для снятия внутренних напряжений и окисления карбидов, которые могут присутствовать в материале (Патент US 4643983; МПК C01F 7/02, C09C 1/68,C09K 3/14; 1987 г.).

Недостатками известного способа являются многостадийность и невозможность получения конечного порошкообразного продукта с размером частиц в ультрадисперсном диапазоне.

Наиболее близким к предлагаемому способу является способ получения композиции на основе оксикарбида алюминия, включающий предварительное смешение исходных компонентов, прокаленного или плавленого оксида алюминия с размером частиц 350 мкм и углеродной составляющей (искусственный графит, чешуйчатый графит, смола, сажа или землистый графит) с размером частиц менее 500 мкм, до гомогенного состояния при помощи смесителя (шаровая мельница, лопастный или конический смеситель). Далее полученную смесь помещают в электродуговую печь и плавят в диапазоне температур 1800-2000оС. После охлаждения получают массив композиции на основе оксикарбида алюминия, который подвергается распылению (Патент RU 2509753; МПК C04B 35/657, C04B 35/103, C04B 35/56; 2014 г.).

Недостатками известного способа являются: во-первых, наличие дополнительной стадии за счет получение композиции в виде затвердевшего массива, который для получения порошка необходимо или распылять, или измельчать помолом; во-вторых, при использовании стадии помола и предварительного смешения исходных компонентов в шихте будет происходить намол примесей от шаров и барабанов, что снижает чистоту конечного продукта; в-третьих, высокая температура термообработки.

Перед авторами стояла задача разработать способ получения порошковой композиции на основе оксикарбидов алюминия Al4O4C и Al2OC, обеспечивающий получение конечного продукта в порошкообразном состоянии с размером частиц в ультрадисперсном диапазоне без наличия посторонних примесей.

Поставленная задача решена в предлагаемом способе получения порошковой композиции на основе оксикарбидов алюминия, включающем получение исходной смеси гидроксида алюминия и сажи с последующим обжигом, в котором исходную смесь получают осаждением азотнокислого водного раствора алюминия водным раствором аммония при рН, равном 6.0–7.5, и температуре 60–85°С, при этом соотношение алюминия (в пересчете на оксид) и сажи равно 1 ÷ 1.0–4.5, соответственно, затем полученный горячий осадок фильтруют, промывают водой и сушат при температуре 100-110 оС, а обжиг осуществляют в две стадии: на первой стадии микроволновым излучением на частоте 2450–3000 МГц и мощности 700 Вт в токе аргона, который подают со скоростью 5–6 л/час, со скоростью нагрева 20°С/мин до 500-550°С, со скоростью нагрева 10°С/мин до 700-750°С и со скоростью нагрева 5°С/мин до 1200-1250°С с выдержкой при этой температуре в течение 120-130 мин; на второй стадии обжиг используют температуру 1600–1800°С в течение 120-130 мин и вакуум 1,0*10-2-9,0*10-3 Topp.

В результате получают композицию на основе оксикарбидов алюминия Al2OC и Al4O4C в виде порошка с размером частиц не более 500 мкм.

В настоящее время по данным научно-технической и патентной литературы не известен способ получения ультрадисперсных порошков на основе оксикарбидов алюминия с получением в качестве промежуточного полупродукта (прекурсора) – механической смеси гидроксида алюминия с сажей путем жидкофазного осаждения из водного раствора азотнокислого алюминия и с последующим комбинированным отжигом в микроволновой муфельной и вакуумной печах при соблюдении предлагаемых параметров проведения процесса.

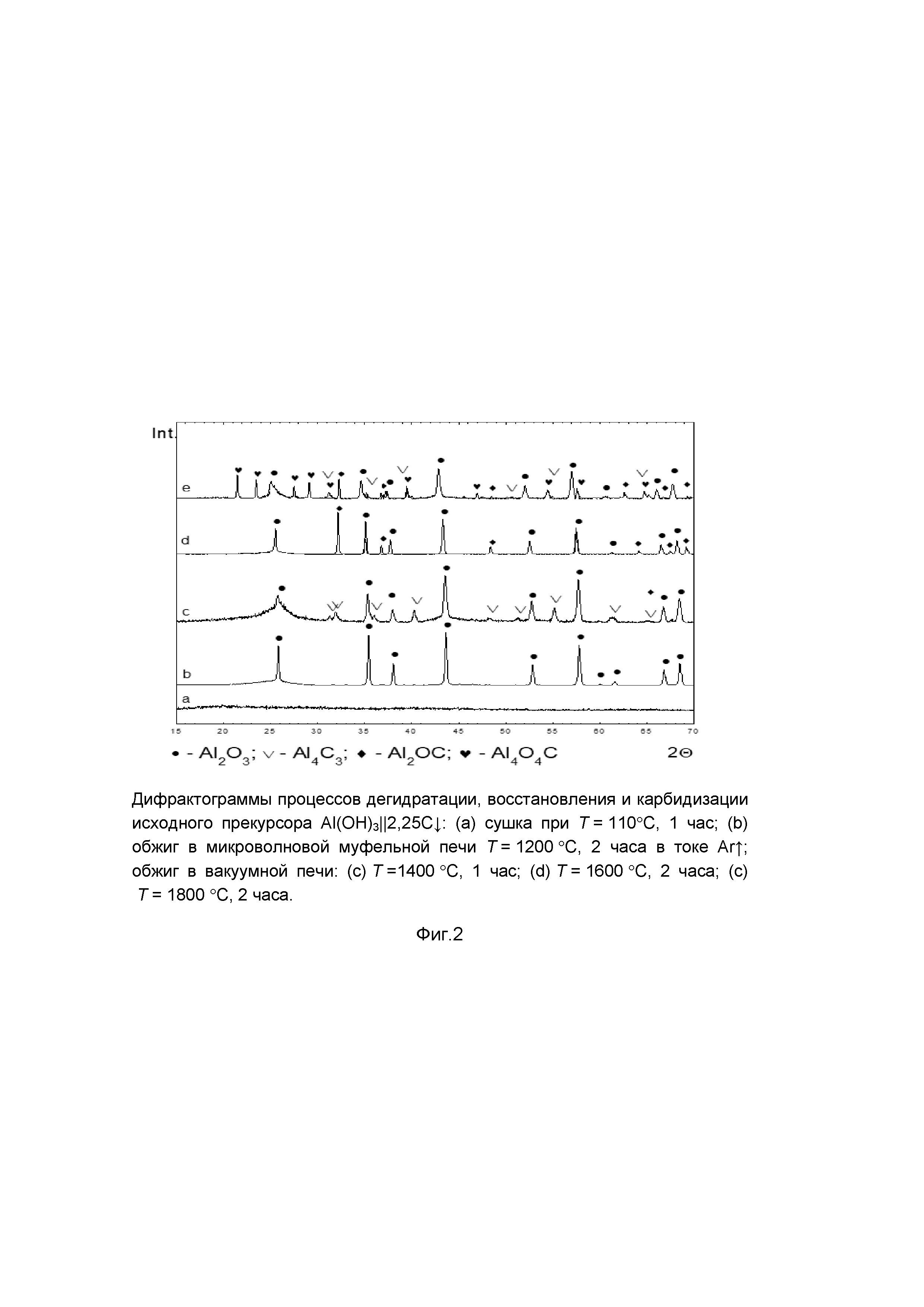

В ходе исследований, проводимых авторами, предлагаемого технического решения, во время получения промежуточного продукта – прекурсора, состоящего из осадка гидроксида алюминия, полученного путем осаждения на углеродном носителе из азотнокислого раствора алюминия Al(NO3)3⋅9 H2O водным раствором аммония NH4OH при pH 6–12 и в диапазоне температур от 50 до 100°С было установлено, что полностью алюминий выпадает в осадок при рН в диапазоне от 6 до 7,5 в диапазоне температур 60–85°С. Наилучшие показатели по осаждению алюминия были получены при величине рН среды 6,6–6,7 и температуре 70–80°С (Фиг. 1). Также в результате экспериментов, было установлено, что если проводить осаждение гидроксида алюминия при температуре ниже 60оС и рН выше 7,5, то в растворе остается до ~5 г/л алюминия, что объясняется частичным растворением свежеосажденного осадка и переходом алюминия в раствор. В случае, если проводить осаждение гидроксида алюминия при температуре выше 85оС и рН ниже 6, то алюминий тоже остается в растворе, так как эти условия именно для начала формирования кристаллов гидроксида алюминия.

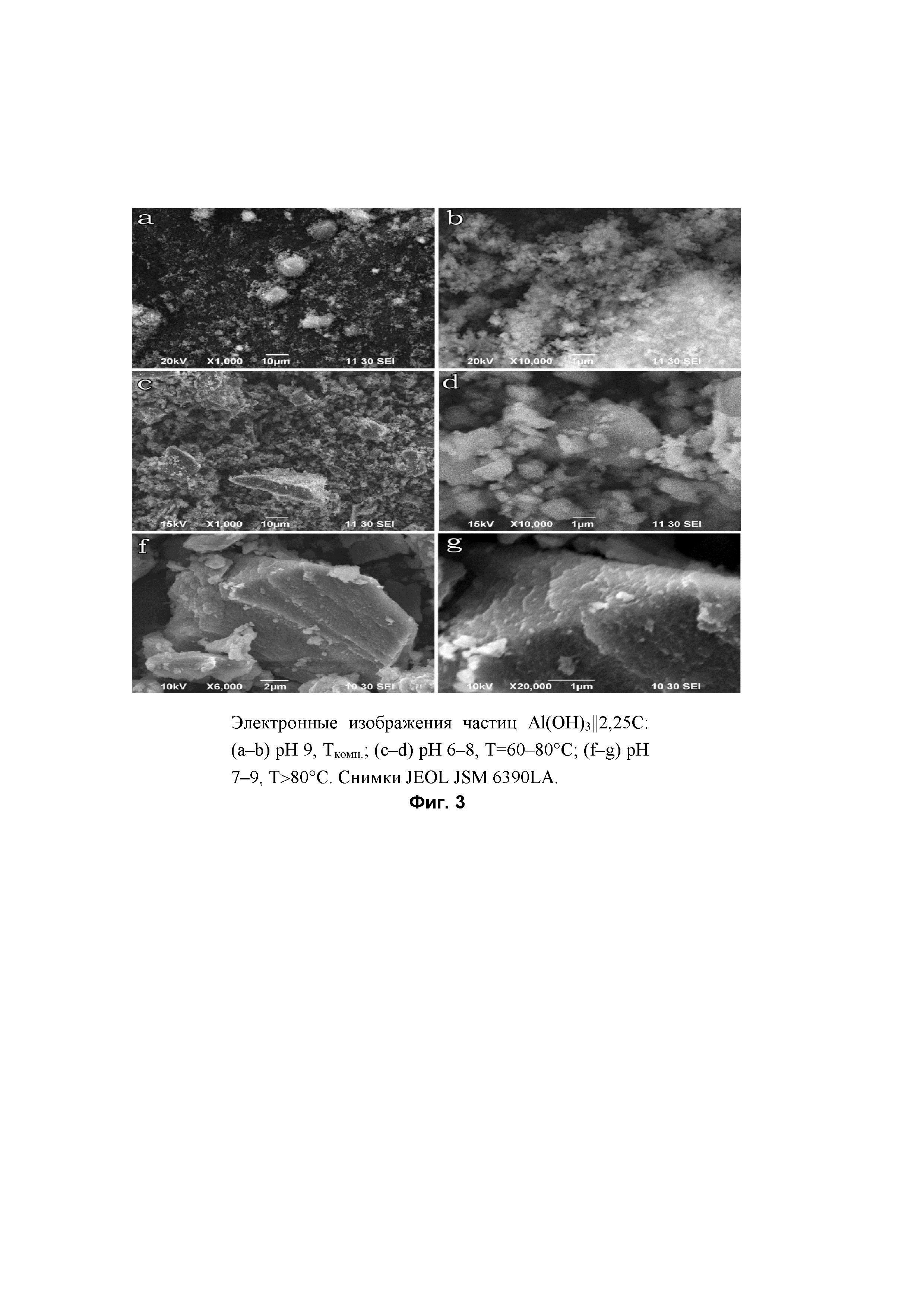

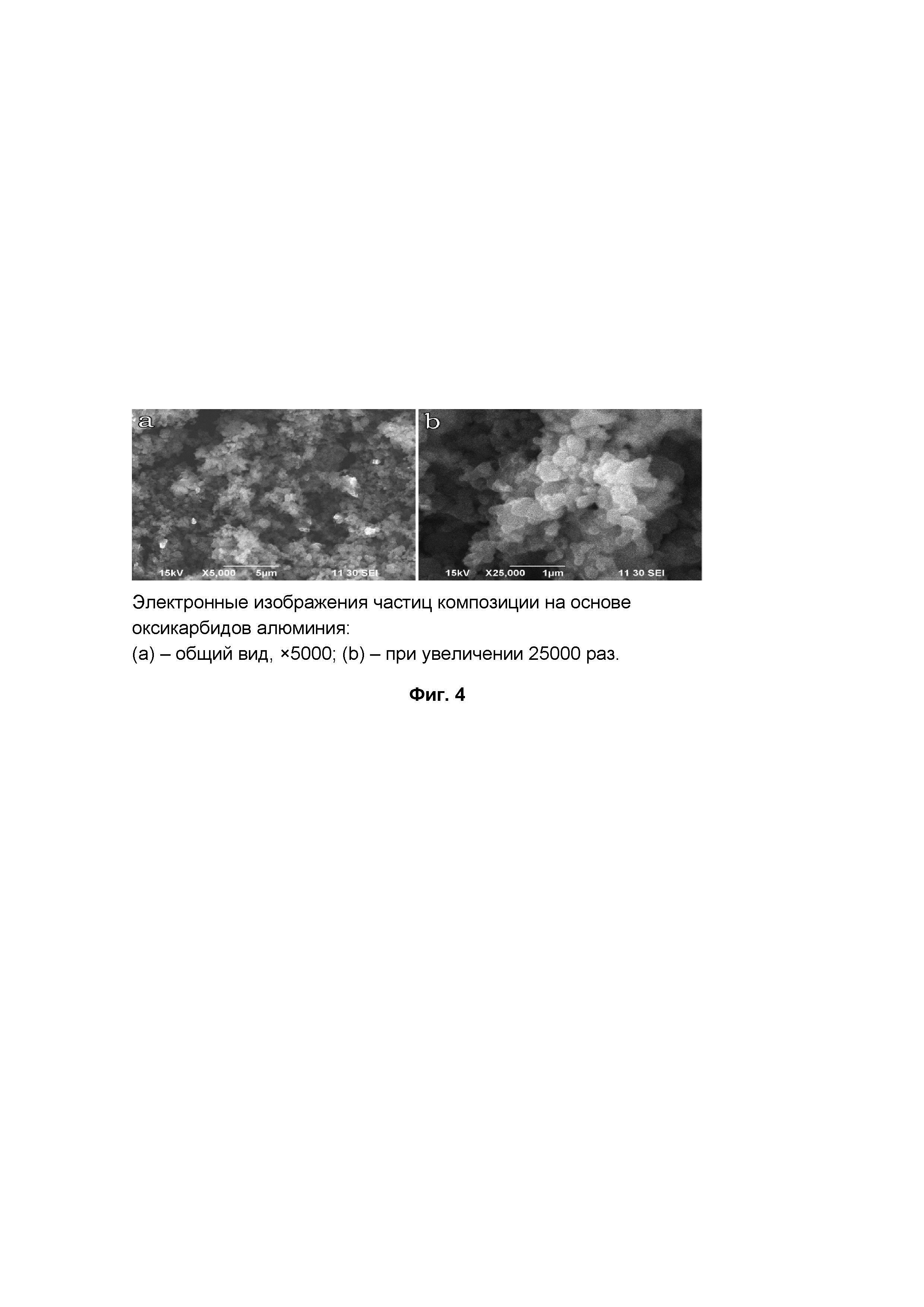

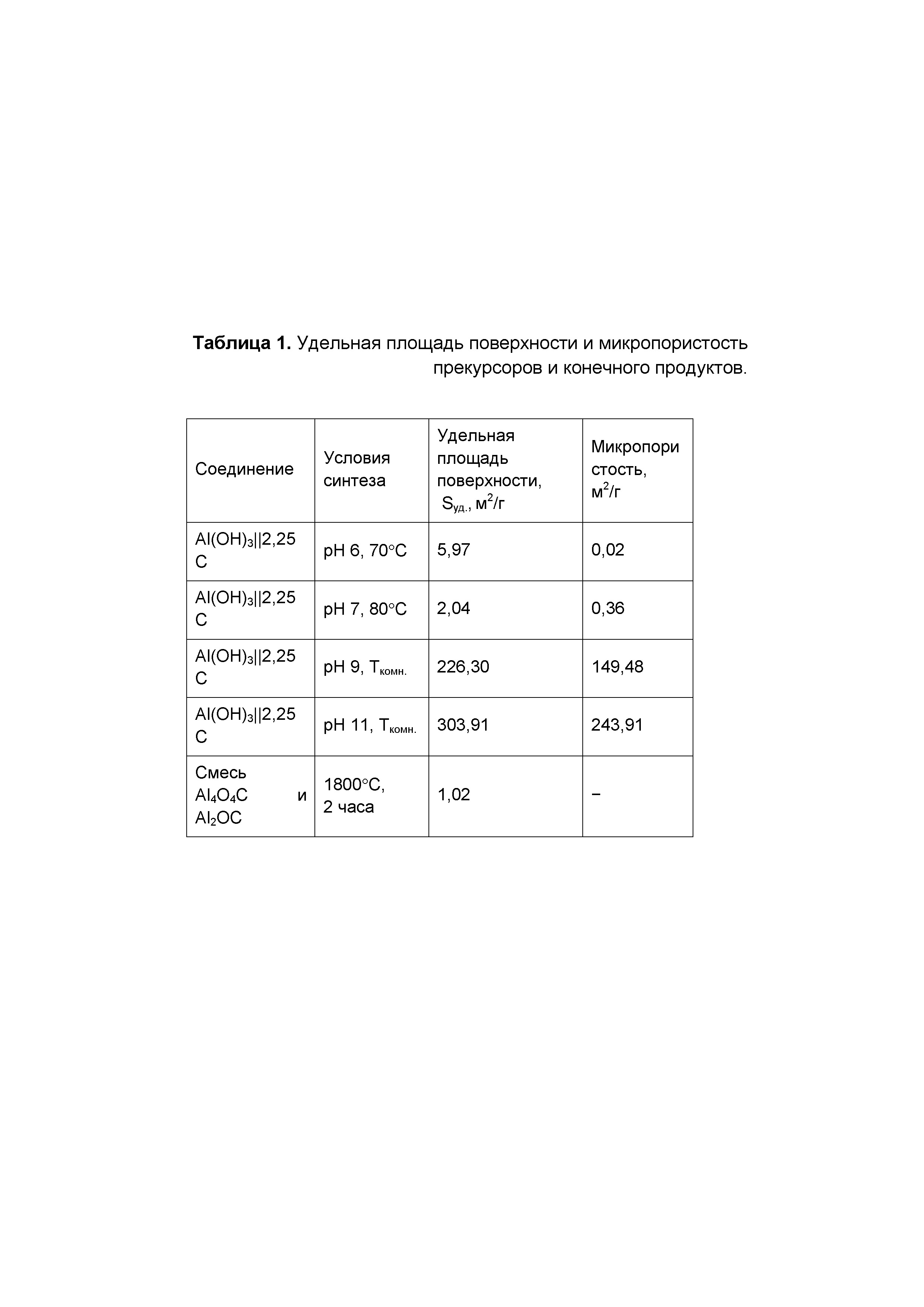

При помощи рентгенофазового анализа установлено, что формируемые осадки гидроксида алюминия являются рентгеноаморфными (Фиг. 2 а), а морфология частиц зависит от рН среды и температуры, при которой проводят осаждения (Фиг. 3). На фиг. 3 a, b приведены морфологии частиц, полученных при ниже 60оС температуре и рН выше 7,5, когда происходит частичное растворение свежеосажденного осадка и существует наличие алюминия в растворе. На микрофотографиях видно, что при данной рН осадки гидроксида алюминия получаются рыхлыми с размером частиц менее 100 нм. На микрофотографиях фиг. 3 c, d приведена морфология частиц для осадков, полученных в диапазоне температур 60–7,5°С и рН 6–7,5, на которых наблюдается частичное слипание частиц в агломераты, и полное уплотнение частиц в агломераты слоями наблюдается при температурах выше 80°С в диапазоне рН 7–7,5 (Фиг. 3 f, g). Полученные данные при помощи SEM полностью согласуются с результатами измерений удельной поверхности, которые приведены в таблице 1. Из приведенных данных видно, что при повышенных температурах формируются осадки, состоящие из плотных агломератов с низкой удельной поверхностью, а при температуре ниже предлагаемой формируются рыхлые осадки с высокой микропористостью.

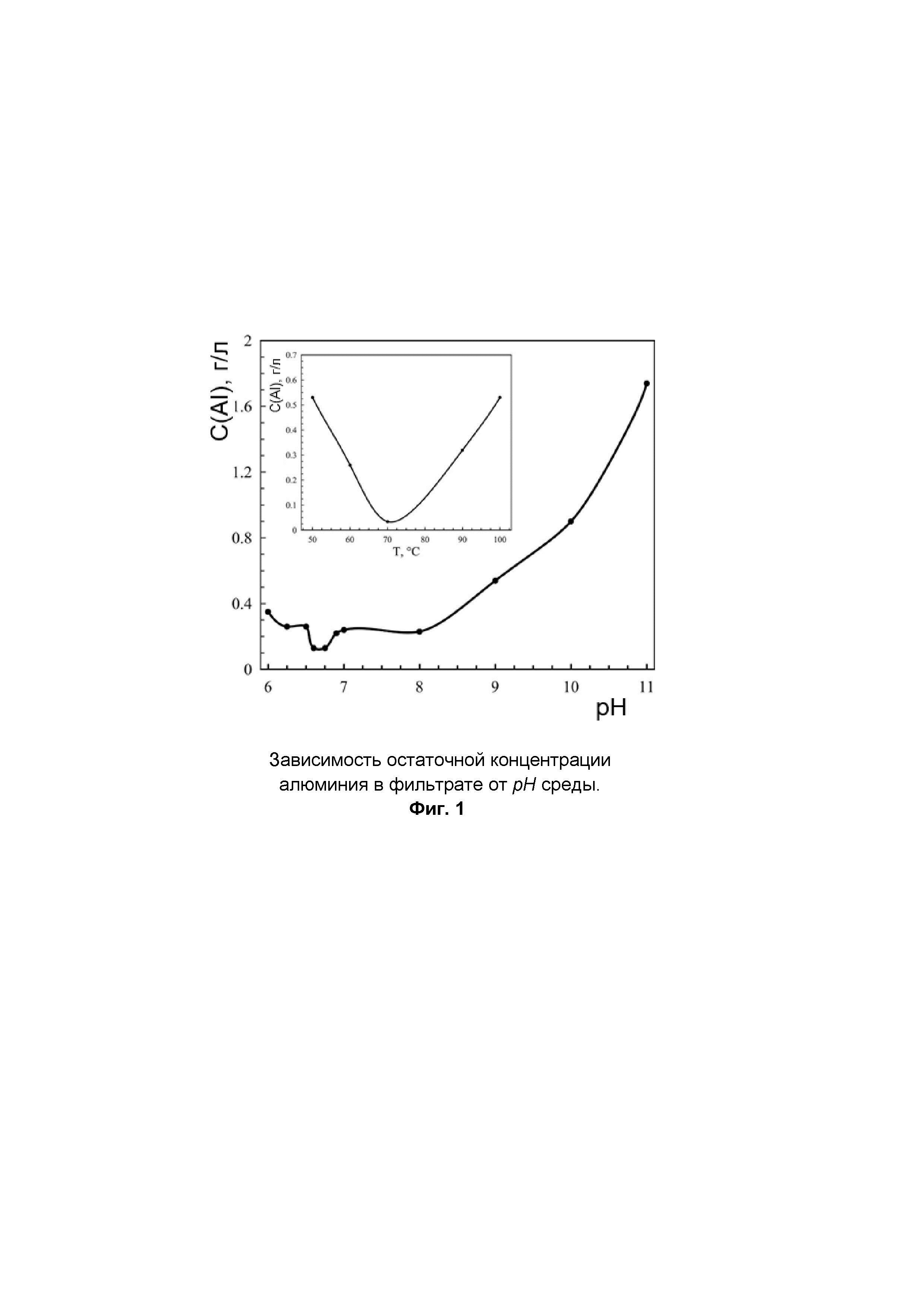

Первую стадию обжига прекурсора гидроксида алюминия проводили в электромагнитном поле в микроволновой муфельной печи фирмы «Урал-Гефест» мощностью 700 Вт на частоте 2450÷3000 МГц при температурах в диапазоне от 200 до 1200-1210°С в токе аргона, который подавали со скоростью 5-8 л/час, и окончательный обжиг проводили в камерной вакуумной графитовой печи ККН-4/2100 фирмы “Linn High Therm”, Германия при температуре 1600–1800°С. При исследовании реакций термолиза, восстановления и карбидизации от прекурсора алюминия Al(OH)3⋅9H2O||9C↓ до конечного продукта – порошкообразной смеси на основе оксикарбидов алюминия Al4O4C и Al2OC был зафиксирован только один промежуточный продукт – это оксид алюминия Al2O3, ромбоэдрической модификации с параметрами решетки (R-3c (167): a = 4.758 Ǻ, c = 12.991 Ǻ) (Фиг. 2 b), который присутствовал в процессе обжига в микроволновой муфельной печи вплоть до ее максимальной температуры 1200-1210°C и при выдержке 60-70 мин. Вторую стадию обжига проводили в графитовой вакуумной печи. При избыточном содержании углерода начало формирования карбида алюминия ромбоэдрической модификации (R-3c (166): a = 3.3388 Ǻ, c = 24.996 Ǻ) можно было зафиксировать при температуре 1350–1400°С (Фиг. 2 с). При недостаточном содержании углерода к оксиду алюминия 1.0-2.0 начало формирования монооксикарбида алюминия гексагональной модификации с параметрами решетки (P63, a = 3.170 Ǻ; c = 5.078 Ǻ) было зафиксировано при температуре 1600 °C (Фиг. 2 d) и тетраоксикарбида алюминия орторомбической модификации с параметрами решетки (Cmc21, a = 5.760(10) Ǻ; b = 8.537(5) Ǻ; c = 9.121(5) Ǻ) при температуре 1800°C и выдержке в течение двух часов (Фиг. 2 е). Морфология частиц оксикарбидов алюминия приведена на фиг. 4 a, b, на которых виден ультрадиспесрный размер частиц менее 500 нм. Измерения площади удельной поверхности ультрадисперсного порошка композиции на основе оксикарбидов алюминия показали, что величина может варьироваться в диапазоне от 0,5 до 2,5 м2/г в зависимости от содержания углерода в прекурсоре и условий синтеза конечного продукта (Табл. 1).

Конечный продукт – ультрадисперсный порошок композиции на основе оксикарбидов алюминия может состоять от трех фаз (Al2O3, Al2OC и Al4O4C) до четырех (Al2O3, Al2OC, Al4O4C и Al4C3).

Использование двухстадийного процесса обжига в микроволновой муфельной и вакуумной печах позволяет избегать сильного роста зерен, оплавления и спекания частиц, и получать конечный продукт в виде порошка с частицами в ультрадисперсном диапазоне. Таким образом, предлагаемый способ позволяет получать ультрадисперсные порошки на основе оксикарбидов алюминия со средним размером частиц менее чем 500 нм, с удельной площадью поверхности от 0,5 до 2,5 м2/г, которые могут широко применяться для упрочнения композиционных матричных алюминиевых сплавов, а также служить легирующей добавкой в производстве углеродсодержащих огнеупорных и керамических материалов.

Предлагаемый способ осуществляют следующим образом.

Берут водный раствор азотнокислого алюминия, в который до стадии осаждения вводят рассчитанное количество углерода в виде ацетиленовой сажи в соотношении Al2O3÷C=1÷1.0-4.5. Осаждение кислой соли алюминия проводят водным раствором аммония до рН 6,0-7,5 в диапазоне температур 60–85°С при помощи делительной воронки и при постоянном перемешивании. Полученный осадок фильтруют в горячем виде, промывают и сушат в сушильном шкафу при Т=100-110°С. Далее полученный продукт подвергают обжигу в две стадии: сначала в микроволновой муфельной печи со скоростью нагрева 20°С/мин до 500-510°С, со скоростью нагрева 10°С/мин до 700-710°С и со скоростью нагрева 5°С/мин до 1200-1210°С с выдержкой при этой температуре в течение 120-130 мин в токе инертной среды (Ar, 5-6 л/час) и далее проводят обжиг в вакуумной печи в вакууме … при температуре 1600- 1800°С с выдержкой 120-130 мин. Перед проведением обжига высушенный прекурсор прессуют в таблетки (∅ 10 мм, h = 10 мм), помещают в кварцевый тигель, закрывают кварцевой крышкой и сначала устанавливают в рабочую часть муфеля в микроволновой печи, и далее в графитовом тигле проводят обжиг в вакуумной печи. Полученный конечный продукт аттестуют при помощи сканирующего электронного микроскопа, рентгенофазового анализа, измеряют удельную площадь и контролируют химический состав при помощи аналитической химии.

Пример 1.

Берут 1 л водного раствора азотнокислого алюминия концентрацией С(Al)=14,4 г/л, в который до стадии осаждения вводят 7,23 г ацетиленовой сажи в расчёте на Al2O3÷C=1÷4,5. Осаждение кислой соли алюминия проводят водным раствором аммония (СNH4OH = 25 %) при температуре 65°С до рН 6,0 при помощи делительной воронки и при постоянном перемешивании суспензии. Полученный осадок фильтруют в горячем виде, промывают и сушат в сушильном шкафу при Т=100°С. Далее полученный продукт подвергают обжигу в две стадии: на первой стадии в микроволновой муфельной печи “СВЧ- лаборант” фирмы ООО “НПО “Урал-Гефест” со скоростью нагрева 20°С/мин до 500°С, со скоростью нагрева 10°С/мин до 700°С и со скоростью нагрева 5°С/мин до 1200°С с выдержкой при этой температуре в течение 120 мин в токе аргона со скоростью 6 л/час и далее на второй стадии проводят обжиг в вакуумной графитовой печи ККН-4/2100 фирмы “Linn High Therm”, Германия, в вакууме 1,0*10-2 при температуре 1800°С с выдержкой 120 мин. Перед проведением обжига высушенный прекурсор прессуют в таблетки (∅ 10 мм, h = 10 мм), помещают в кварцевый тигель, закрывают кварцевой крышкой и сначала устанавливают в рабочую часть муфеля микроволновой печи, и далее в графитовом тигле проводят обжиг в вакуумной печи. В результате получают ~20,0 г конечного продукта - ультрадисперсный порошок композиции на основе оксикарбидов алюминия со средним размером частиц ~500 нм и площадью удельной поверхности 0,82 м2/г, состоящий из четырех фаз - Al2O3, Al2OC, Al4O4C и Al4C3.

Пример 2.

Берут 1 л водного раствора азотнокислого алюминия концентрацией С(Al)=12,5 г/л, в который до стадии осаждения вводят 2,07 г ацетиленовой сажи в расчёте на Al2O3÷C=1÷1,0. Осаждение кислой соли алюминия проводят водным раствором аммония (СNH4OH = 25 %) при температуре 85°С до рН 7,5 при помощи делительной воронки и при постоянном перемешивании суспензии. Полученный осадок фильтруют в горячем виде, промывают и сушат в сушильном шкафу при Т=110°С. Далее полученный продукт подвергают обжигу в две стадии: на первой стадии в микроволновой муфельной печи “СВЧ- лаборант” фирмы ООО “НПО “Урал-Гефест” со скоростью нагрева 20°С/мин до 510°С, со скоростью нагрева 10°С/мин до 710°С и со скоростью нагрева 5°С/мин до 1210°С с выдержкой при этой температуре в течение 130 мин в токе аргона 5 л/час и далее проводят вторую стадию - обжиг в вакуумной графитовой печи ККН-4/2100 фирмы “Linn High Therm”, Германия, в вакууме 9,0*10-3 Topp до температуры 1600°С с выдержкой 130 мин. Перед проведением термообработки высушенный прекурсор прессуют в таблетки (∅ 10 мм, h = 10 мм), помещают в кварцевый тигель, закрывают кварцевой крышкой и сначала устанавливают в рабочую часть муфеля микроволновой печи, и далее в графитовом тигле проводят обжиг в вакуумной печи. В результате получают ~14,0 г конечного продукта - ультрадисперсный порошок композиции на основе оксикарбидов алюминия со средним размером частиц менее 450 нм и площадью удельной поверхности 1,75 м2/г, состоящий из трех фаз - Al2O3, Al2OC и Al4O4C.

Таким образом, используя в способе получения композиции на основе оксикарбидов алюминия сочетание двухстадийного обжига и синтеза прекурсора путем жидкофазного осаждения на углеродном носителе, авторам удалось получить ультрадисперсный порошок композиции на основе смеси оксикарбидов алюминия со средним размером частиц менее 500 нм с высокоразвитой поверхностной активностью.

Способ получения порошковой композиции на основе оксикарбидов алюминия, включающий получение исходной смеси гидроксида алюминия и сажи с последующим обжигом, отличающийся тем, что исходную смесь получают осаждением азотнокислого водного раствора алюминия водным раствором аммония при рН, равном 6,0-7,5, и температуре 60-85 °С, при этом соотношение алюминия (в пересчете на оксид) и сажи равно 1-(1,0-4,5) соответственно, затем полученный горячий осадок фильтруют, промывают водой и сушат при температуре 100-110 °С, а обжиг осуществляют в две стадии: на первой стадии микроволновым излучением на частоте 2450-3000 МГц и мощности 700 Вт в токе аргона, который подают со скоростью 5-6 л/ч, со скоростью нагрева 20 °С/мин до 500-510 °С, со скоростью нагрева 10 °С/мин до 700-710 °С и со скоростью нагрева 5 °С/мин до 1200-1210 °С с выдержкой при этой температуре в течение 120-130 мин; на второй стадии - при температуре 1600-1800 °С в течение 120-130 мин в вакууме 1,0·10-9,0·10Topp.