Результат интеллектуальной деятельности: Способ дуговой сварки штучными покрытыми электродами

Вид РИД

Изобретение

Предлагаемый способ относится преимущественно к машиностроению и строительству и может использоваться при ручной сварке и наплавке деталей металлическими плавящимися штучными покрытыми электродами.

Известен способ сварки наклонным электродом. При сварке электрод закрепляют в штативе, устанавливаемом на поверхность изделия, через изолирующую подкладку и по мере его оплавления он опускается с обоймой под действием веса. Глубину проплавления и ширину шва регулируют изменением угла наклона электрода. Электрод после полного расплавления его покрытой части периодически заменяют (см. «Сварка и резка материалов» под ред. Ю.В. Казакова. М: Академия. - 2010, с. 123.).

Однако этот способ, обеспечивая соответствие скорости подачи электрода скорости его расплавления, связанные с ручным характером процесса, не позволяет повысить скорость расплавления электрода в процессе сварки.

Известен способ ручной дуговой сварки штучным покрытым электродом, при котором перед сваркой устанавливают на источнике питания дуги сварочный ток, зажигают дугу и подают электрод в сварочную ванну в соответствии со скоростью его плавления, в процессе сварки регулируют ток дуги, формируя требуемую зависимость скорости плавления электрода от времени (см. решение о выдаче патента по заявке на изобретение РФ №2014107055/02 от 25.02.2014 г.).

Этот способ позволяет повысить производительность расплавления электрода, однако является сложным, так как требует установки сложного регулирующего устройства в источник питания сварочной дуги.

Известно, что одной из причин значительно более низкой производительности ручной дуговой сварки покрытыми электродами по сравнению, например, с механизированной сваркой под слоем флюса, является использование низких плотностей тока на электроде, что обусловлено наличием большого вылета электрода при сварке. Это приводит к необходимости снижения тока дуги, во избежание перегрева покрытия и ухудшения его свойств. Другой причиной является необходимость затрат времени на замену электрода.

Техническими результатами предлагаемого изобретения являются повышение производительности расплавления электродов, производительности сварки и производительности труда при сварке без использования сложного регулирующего устройства в источнике питания сварочной дуги.

В предлагаемом способе ручной дуговой сварки штучными покрытыми электродами, при котором перед сваркой устанавливают на источнике питания дуги сварочный ток, зажигают дугу и подают электрод в сварочную ванну в соответствии со скоростью его плавления и периодически заменяют электрод в электрододержателе.

В отличие от прототипа перед сваркой на одном сварочном посту к полюсу источника питания подключают два и более электрододержателей с электродами, ток сварки на источнике питания дуги устанавливают обеспечивающим скорость расплавления в конце расплавления половины покрытой части электрода, равную скорости расплавления покрытой части в конце расплавления целого электрода, после расплавления половины первого электрода гасят дугу и продолжают сварку следующим электродом до расплавления половины длины его покрытой части, после расплавления половины длины каждого из всех подключенных электродов возобновляют сварку оставшейся частью первого электрода и после его полного расплавления поочередно возобновляют сварку оставшимися частями остальных покрытых электродов.

По одному из вариантов выполнения способа число подключаемых к одному полюсу источника питания сварочной дуги электрододержателей с электродами выбирают равным двум.

По другому варианту выполнения способа число подключаемых к одному полюсу источника питания сварочной дуги электрододержателей с электродами выбирают равным трем.

Сущность предлагаемого способа дуговой сварки штучными покрытыми электродами заключается в том, что при установке силы сварочного тока, обеспечивающей при достижении расплавления половины покрытия целого электрода скорости его расплавления такой же, как при расплавлении электрода полной длины, обеспечивается повышение средней скорости расплавления двух половин электродов по сравнению со средней скоростью расплавления целого электрода. Соответственно уменьшается суммарное время расплавления двух половин электрода по сравнению со временем расплавления покрытия целого электрода. При этом не происходит перегрева покрытия в зоне половины электрода, приводящего к ухудшению его свойств. Увеличение тока сварки на электрод позволяет повысить глубину проплавления основного металла, повысить производительность сварки или сваривать без разделки кромок большую толщину металла. Использование сварщиком нескольких держателей, подключенных к одному полюсу источника питания дуги, создает предпосылки повышения производительности труда за счет экономии времени при замене электродов.

При работе одновременно нескольких сварщиков вспомогательный рабочий с низкой квалификацией может непрерывно осуществлять замену электродов, экономя время сварщиков с высокой квалификацией. После расплавления половины покрытия первого электрода в процессе сварки вторым электродом, первый электрод остывает до нормальной температуры и его температура не оказывает влияния на скорость расплавления при расплавлении оставшейся половины. То же самое имеет место со вторым электродом.

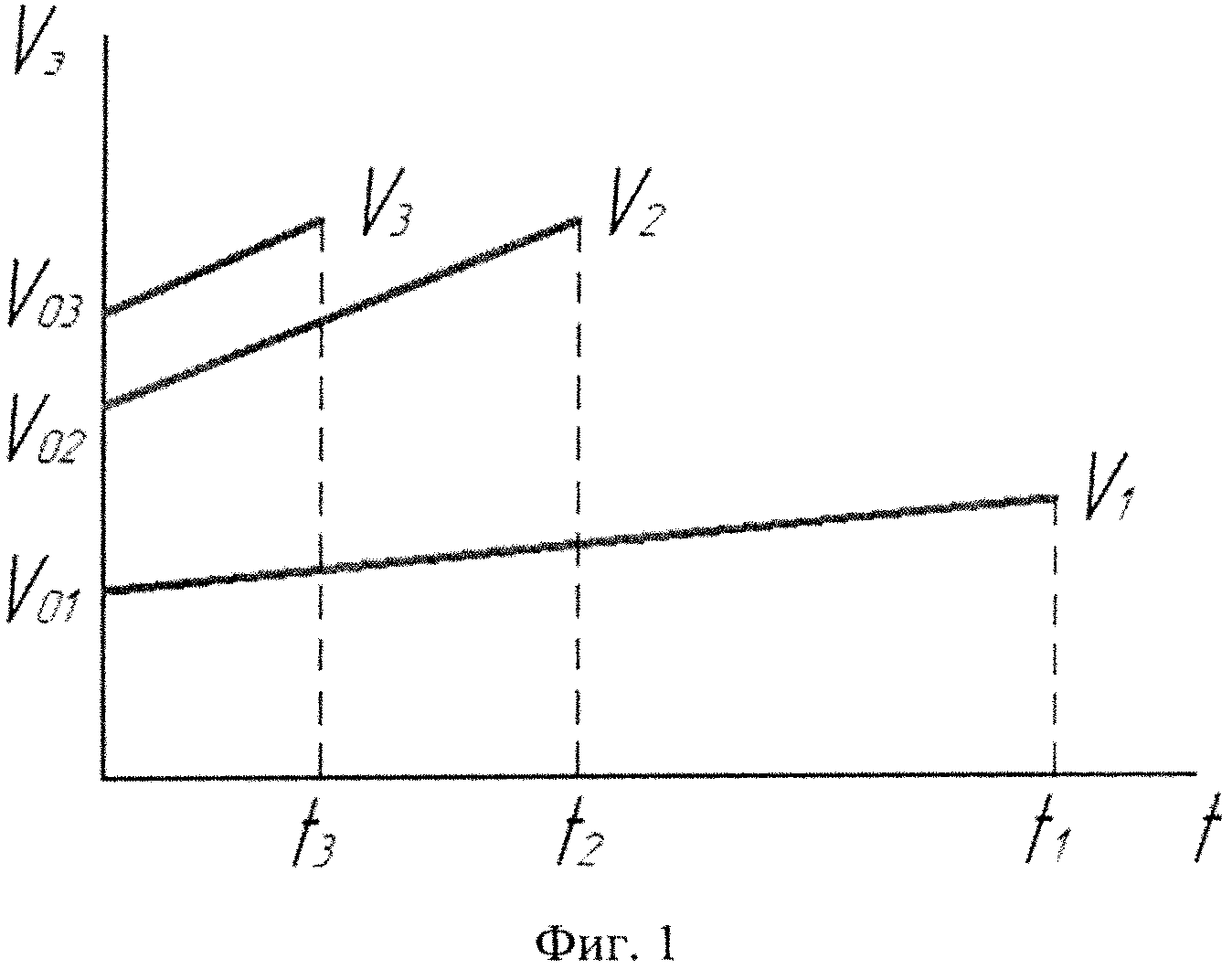

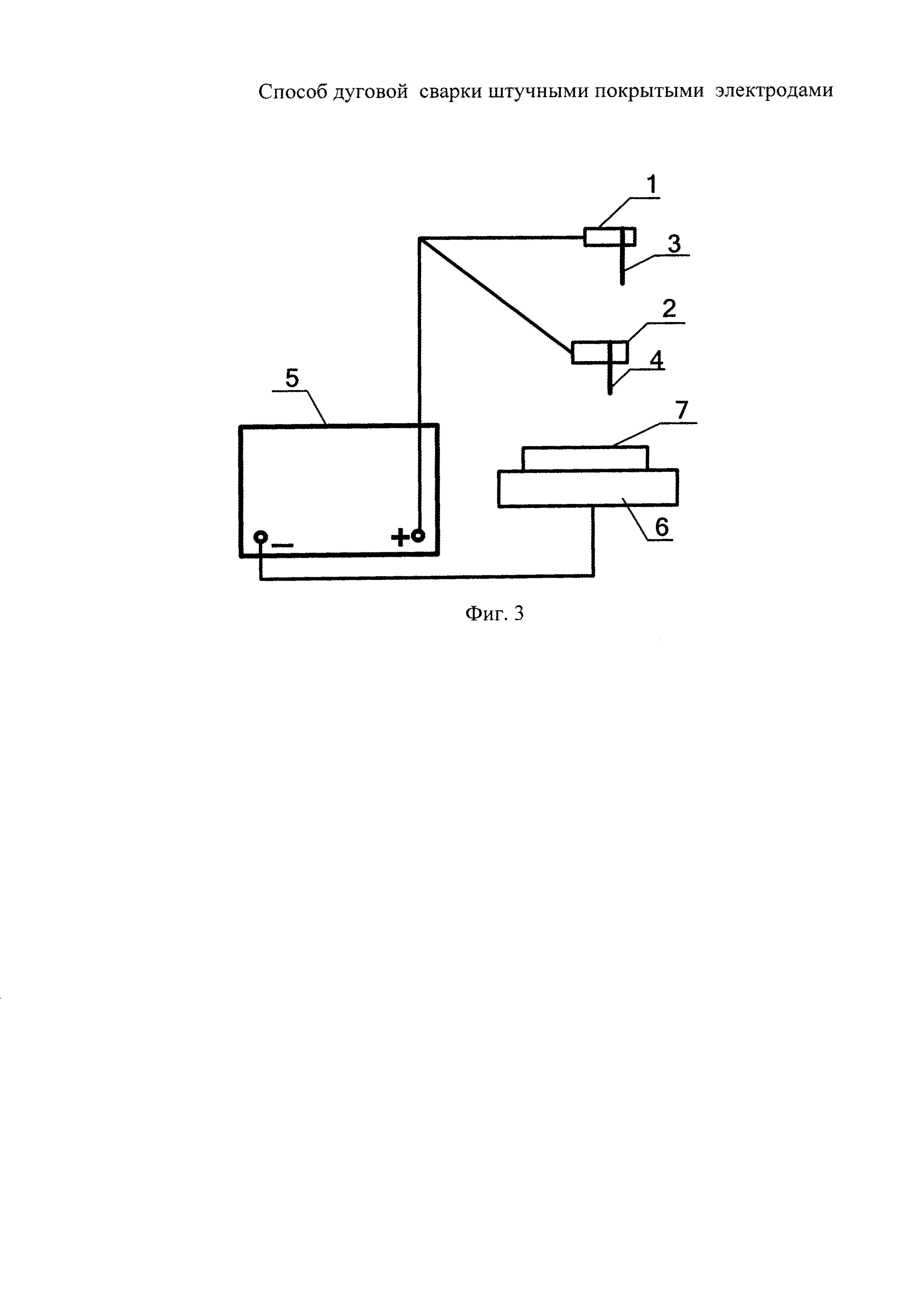

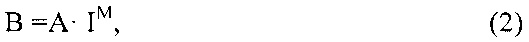

На фиг. 1 показаны зависимости изменения скорости плавления электрода во времени при двух значениях сварочного тока, на фиг. 2 - приведены кривые графического решения системы уравнений для определения значения силы сварочного тока при сварке по предлагаемому способу, на фиг. 3 - схема подключения электрододержателей с электродами на сварочном посту к источнику питания.

Экспериментально установлено, что скорость плавления покрытого электрода из-за нагрева его в вылете растет линейно в процессе его расплавления

где Vo - начальная скорость расплавления электрода при зажигании дуги, см/с;

t - время, прошедшее с момента зажигания, секунд;

В - коэффициент пропорциональности, зависящий от диаметра электрода, тока на электроде, толщины и физических свойств покрытия, физических свойств электродного стержня.

Значения начальной скорости Vo и коэффициента В для конкретного режима сварки определяются дифференцированием экспериментальной зависимости изменения длины расплавленной части электрода от времени t.

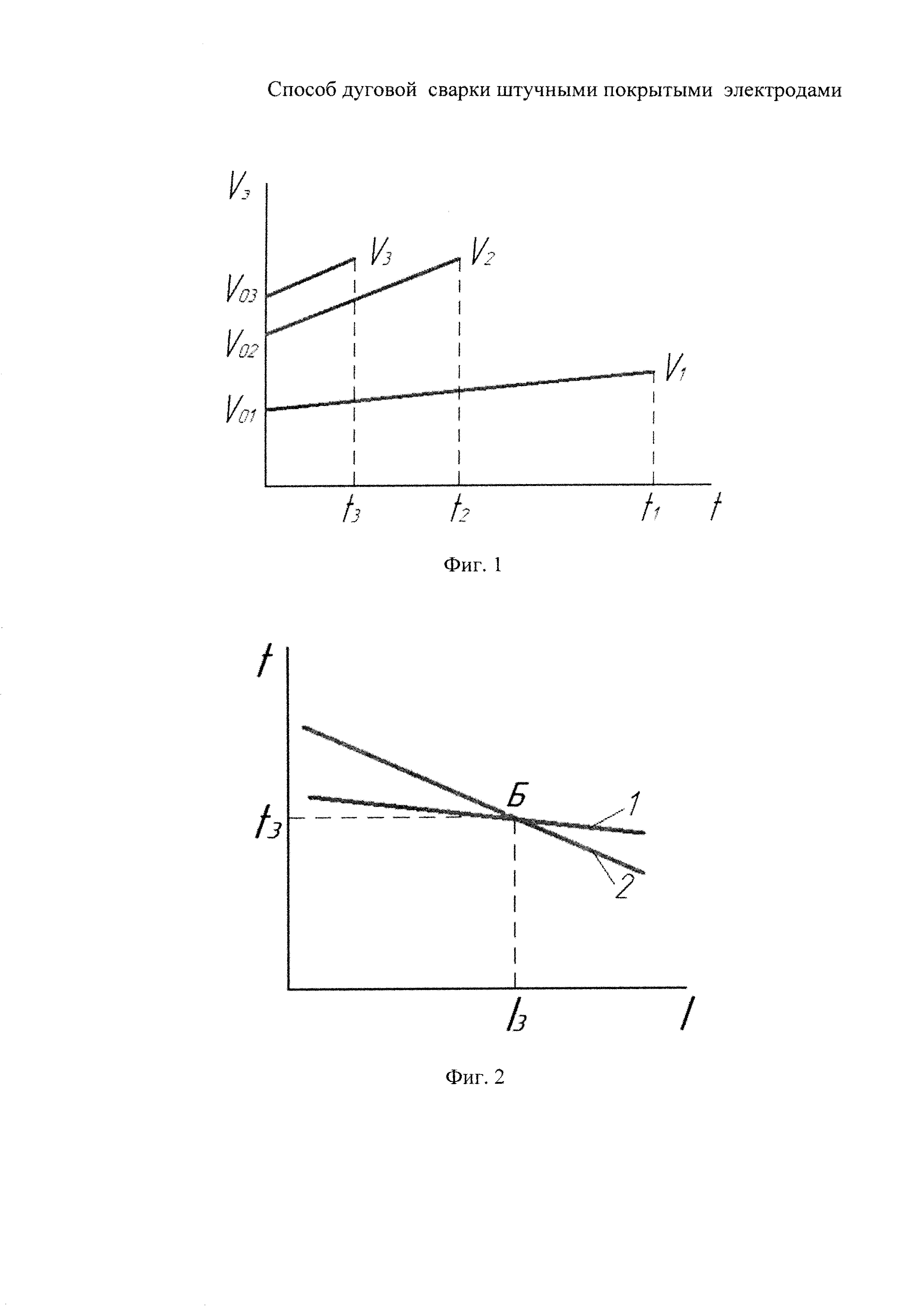

Зависимость коэффициента В от тока дуги для конкретного диаметра электрода и покрытия можно представить в виде степенной функции

где А и М - коэффициенты, определяемые из опыта.

С учетом (2) выражение (1) примет вид

Если известны начальная и конечная скорости расплавления электрода для двух граничных токов рекомендуемого паспортом на электроды диапазона (например, минимального и максимального), то можно записать систему уравнений

где t1, t2 - время сгорания всего электрода в первом и втором опытах;

V1, V2 - максимальные скорости расплавления целого электрода в конце расплавления покрытия для токов I1 и I2 соответственно;

I2 - это максимально допустимый ток для целого электрода (полной длины);

I1 - соответственно минимальный ток, рекомендуемый паспортом на электроды.

Составив отношение выражений (4) и (5) можно получить значение показателя степени М. Затем из каждого уравнения (4) и (5) нужно определить значения коэффициента пропорциональности А и рассчитать по двум полученным значениям среднее значение А. После этого можно составить уравнение для определения скорости расплавления в конце расплавления половины длины покрытия целого электрода.

Скорость к концу расплавления половины длины покрытия целого электрода должна быть такой же, как в конце расплавления полной длины покрытой части целого электрода, то есть V2

где I3 - искомый ток дуги для сварки до половины покрытия целого электрода, A; t3 - искомое время расплавления половины целого электрода, секунд.

Начальная скорость расплавления Vo3 может быть выражена через начальный коэффициент расплавления электрода

где αpo - начальный коэффициент расплавления электрода при зажигании дуги при нулевом подогреве вылета, г/(А⋅с); J - плотность тока на электроде, А/см2; ρ - плотность металлического стержня, г/см3.

Плотность тока в сечении металлического стержня электрода диаметром Dэ определяется по формуле

где I - ток дуги, протекающий через стержень покрытого электрода.

Коэффициент расплавления αро для дуги обратной полярности практически не зависит от плотности тока. Для дуги прямой полярности, которая в наименьшей степени используется при сварке, есть небольшая зависимость, но можно определять αро, как полусумму значений, полученных при проведении опытов на токах I1 и I2. Еще меньше зависимость αро для дуги переменного тока.

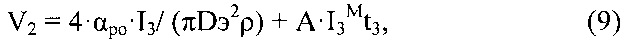

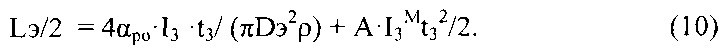

Тогда выражение (6) с учетом (7) и (8) можно представить в виде

В уравнении (9) два неизвестных - ток дуги I3 и время горения t3. Поэтому требуется второе независимое уравнение. Это будет интеграл по времени t по выражению (9), который равен половине длины покрытой части электрода Lэ:

Решение системы (9-10) при найденных ранее значениях коэффициентов А и М дает значение тока I3 и времени расплавления t3 половины длины покрытой части электрода.

На фиг. 1 показано изменение скоростей расплавления электрода от времени горения дуги при расплавлении всего покрытия целого электрода. Зависимости имеют линейный вид. Они получены путем дифференцирования экспериментально полученной и аппроксимированной с помощью метода наименьших квадратов зависимости длины расплавившейся части электрода от времени. Прямая 1 показывает зависимость скорости расплавления для электрода марки LB-52U диаметром 4 мм на токе I1=107 А. Прямая 2, показывает скорость расплавления для того же электрода при токе I2=216 А. Диаметр электрода с покрытием 6,5 мм. Площади под прямыми 1 и 2 представляют значения длины расплавившейся части электрода, то есть площади должны быть равны друг другу. Время расплавления на токе I2 t2=66,7 секунды, намного меньше (в 2 раза) времени расплавления на токе I1 t1=123,3 секунды. Значения начальных скоростей расплавления Vo1 и Vo2 позволяют рассчитать начальные коэффициенты расплавления электрода данной марки и получить его среднее значение, используемое впоследствии для расчета необходимого тока сварки по предлагаемому способу. Получили среднее значение α0=8,34 г/(А⋅час) = 0,0023 г/(А⋅с).

Прямая 3 на фиг. 1 показывает принцип определения значения времени t3, необходимого для расплавления половины длины покрытия. Максимальная скорость расплавления половины длины покрытой части электрода V3 выбирается из условия равенства скорости в конце расплавления целого электрода V2. V3=V2. Площадь под прямой 3 должна быть равна половине площади под прямой 2.

По данным зависимостей 1 и 2, приведенных на фиг. 1, рассчитывали, решая систему уравнений (4) и (5), значение коэффициентов А и М. Получили М=3,167; А=1,213⋅10-10. При решении время бралось в секундах, скорость в см/с, ток в А (Ампер).

На фиг. 2 показан графический метод решения системы уравнений (9) и (10) по найденным значениям коэффициентов М и А. Кривая 1 на фиг. 2 представляет изолинию для максимальной скорости V2, полученную с помощью уравнения (9). Для этого по выражению (9) строится несколько зависимостей для скорости расплавления электрода от времени горения дуги при ряде значений тока дуги. После этого, задав значение максимальной скорости V2, получают на этих зависимостях точки кривой изолинии. Аналогично с помощью выражения (10) строится изолиния 2 для половины длины покрытой части электрода. Точка пересечения изолиний Б дает необходимый для достижения скорости V2 ток дуги и время расплавления половины покрытой части электрода. Ток дуги составил I3=240 А, время горения t3=30,3 секунд.

В результате время расплавления двух половин покрытия электрода общей длиной 40 см сокращается на 6,1 секунд по сравнению с временем расплавления покрытия электрода полной длины. Итоговое расчетное повышение производительности расплавления составляет около 10%.

На фиг. 3 показано схема подключения двух электрододержателей 1 и 2 с электродами 3 и 4 к положительному полюсу источника питания сварочной дуги 5 на одном сварочном посту. Отрицательный полюс источника питания 5 подключен к сварочному столу 6, на который устанавливается свариваемый узел 7.

Пример 1

Выполняли сварку по предлагаемому способу электродами марки LB-52U диаметром 4 мм. Сварка велась на обратной полярности дуги. Предварительно была установлена максимальная скорость расплавления электрода для длины покрытой части 42 см на токе 190 А, рекомендуемом как максимальный для данной марки электрода. Она составила 0,62 см/с. Начальная скорость расплавления электрода составляла 0,44 см/с. Время расплавления покрытия на длине 42 см составило 79 секунд. Средняя скорость расплавления электрода 0,53 см/с. Путем решения системы уравнений (9) и (10) для длины покрытой части 21 см был определен необходимый ток дуги, обеспечивающий ее расплавление при достижении максимальной скорости. Этот ток I3=220 А. Расчетное время расплавления половины покрытой части электрода составило 37 секунд. После этого установил расчетный ток дуги 220 А на источнике питания, подключили к положительному полюсу источника питания два электрододержателя с электродами марки LB-52U и произвели сварку по предлагаемому способу. В результате два электрода расплавили полностью на покрытом участке за 144 секунды. При этом перегрева и ухудшения свойств покрытия к концу расплавления половин покрытой части электродов не наблюдалось.

По известному способу время расплавления двух электродов составило 158 секунд. Таким образом, производительность расплавления вросла на 8,9%. Допустимый сварочный ток увеличился на 16%.

Пример 2

На тех же режимах, что и в примере 1 выполняли сварку по предлагаемому способу при трех подключенных электрододержателях с электродами к положительному полюсу источника питания. Общее время сварки тремя электродами при полном расплавлении их покрытой части составило 240 секунд. По предлагаемому способу время расплавления покрытия на трех электродов 218 секунд. Повышение производительности расплавления составило 9,2%.

Способ позволяет не только увеличить производительность расплавления электрода до 10%, что повышает производительность при сварке сварных соединений с разделкой кромок, но и позволяет повысить глубину проплавления основного металла за счет увеличения тока дуги примерно до 20%. Это, в свою очередь, позволяет увеличить глубину проплавления металла без разделки свариваемых кромок или повысить скорость сварки при сварке металла с толщиной, которая и ранее сваривалась без разделки кромок.

Кроме того, использование нескольких электрододержателей с электродами, подключенными к одному полюсу источника питания по предлагаемому способу, создает предпосылки для повышения производительности труда путем выполнения операции по замене электрода не самим сварщиком, а другим рабочим с менее высокой квалификацией.

Таким образом, с помощью данного способа можно повысить скорость расплавления электродов без опасности их перегрева, увеличить ток сварки и, следовательно, глубину проплавления.

Способ может быть осуществлен с помощью известных устройств: любых сварочных источников питания для ручной дуговой сварки, стандартных электродов при сварке электродами любых марок.

Способ ручной дуговой сварки штучными покрытыми электродами, включающий предварительную установку на источнике питания дуги тока сварки, после зажигания дуги подачу закрепленного в электрододержателе электрода, подключенного к полюсу источника питания, в сварочную ванну в соответствии со скоростью его плавления и замену электрода в электрододержателе после полного расплавления его покрытой части, отличающийся тем, что к полюсу источника питания подключают по меньшей мере два электрододержателя с электродами, ток сварки на источнике питания дуги устанавливают из условия обеспечения скорости расплавления в конце расплавления половины длины покрытой части электрода, равной скорости расплавления в конце расплавления покрытой части целого электрода, а после расплавления половины длины покрытой части первого электрода гасят дугу и продолжают сварку следующим электродом до расплавления половины длины его покрытой части, при этом после расплавления половины длины каждого из подключенных электродов поочередно возобновляют сварку первым электродом и остальными покрытыми электродами до полного расплавления их оставшихся частей.