Результат интеллектуальной деятельности: СПОСОБ ДУГОВОЙ СВАРКИ

Вид РИД

Изобретение

,Предлагаемый способ относится преимущественно к области машиностроения и судостроения, поскольку в этих отраслях наиболее часто встречаются стыковые сварные соединения с двусторонним доступом и может быть применен при изготовлении различных сварных конструкций.

Известен способ двусторонней дуговой сварки (Патент РФ №2442679 от 15.07.2010 г.), при котором сварку ведут одновременно с двух сторон стыкового соединения деталей, причем с каждой стороны стыка деталей устанавливают по одному или по несколько сварочных электродов, электроды смещают в направлении движения сварочных дуг относительно друг друга, зажигают сварочные дуги и перемещают электроды вдоль стыка в одном направлении с одинаковой скоростью, при этом мощность сварочных дуг на каждом из электродов регулируют раздельно, а электроды дополнительно смещают относительно друг друга поперек стыка, причем величину этого смещения от стыка выбирают из выражения 0≤Ln≤0,3Bш, где Bш - ширина шва.

Известен способ дуговой сварки (решение о выдаче патента РФ по заявке №20121335/02), включающий сварку одновременно с двух сторон стыкового соединения в потолочном и нижнем положении без разделки свариваемых кромок деталей, расположенных в горизонтальной плоскости, причем с каждой стороны стыка деталей устанавливают по одному электроду, электроды смещают в направлении движения сварочных дуг относительно друг друга, зажигают сварочные дуги и перемещают электроды вдоль стыка в одном направлении с одинаковой скоростью, при этом мощность сварочных дуг на каждом из электродов регулируют раздельно, переднюю сварочную дугу располагают в потолочном положении, скорость сварки и мощность передней сварочной дуги выбирают с обеспечением 25-35% провара от толщины свариваемых деталей, дистанцию между электродами выбирают равной 1,0…1,5 длины сварочной ванны передней дуги, а мощность задней дуги выбирают с обеспечением 85-75% провара от толщины свариваемых деталей.

Недостатком данного способа является то, что в случаях, когда требуется сваривать детали, расположенные в горизонтальной плоскости, больше толщины, которую можно проварить без разделки кромок, отсутствует связь между размерами разделки кромок, пространственным положением дуг при сварке, мощностями сварочных дуг и дистанцией между дугами в направлении скорости сварки, обеспечивающая одновременное перекрытие проваров от дуг по высоте притупления при отсутствии слияния сварочных ванн при максимальном заполнении разделки кромок электродным металлом.

Технический эффект заявляемого изобретения заключается в снижении трудоемкости подготовки разделки кромок под сварку и расхода дополнительного металла для заполнения разделки кромок, минимальных затрат энергии на сварку за счет максимального использования проплавляющей способности сварочных дуг при одновременной двухдуговой двусторонней сварке.

Это достигается тем, что дуговую сварку ведут одновременно с двух сторон стыкового соединения в потолочном и нижнем положениях деталей, расположенных в горизонтальной плоскости, причем с каждой стороны стыка деталей устанавливают по одному электроду. Электроды смещают в направлении движения сварочных дуг относительно друг друга, зажигают сварочные дуги и перемещают электроды вдоль стыка в одном направлении с одинаковой скоростью, при этом мощность сварочных дуг на каждом из электродов регулируют раздельно. Переднюю сварочную дугу с электродом располагают в потолочном положении, дистанцию между электродами выбирают равной 1…1,5 длины сварочной ванны передней дуги.

В отличие от прототипа, перед сваркой с одной стороны соединения выполняют скос кромок с притуплением высотой 8…12 мм, располагают скос для сварки в нижнем положении, а притупление в потолочном положении, сварку задней дугой ведут плавящимся электродом, скорость сварки и мощность передней дуги выбирают с обеспечением 25-35% провара от высоты притупления свариваемых кромок, мощность задней дуги, ведущей сварку в разделку, выбирают с обеспечением 85-75% провара высоты притупления, а диаметр плавящегося электрода выбирают с обеспечением максимального заполнения сечения разделки.

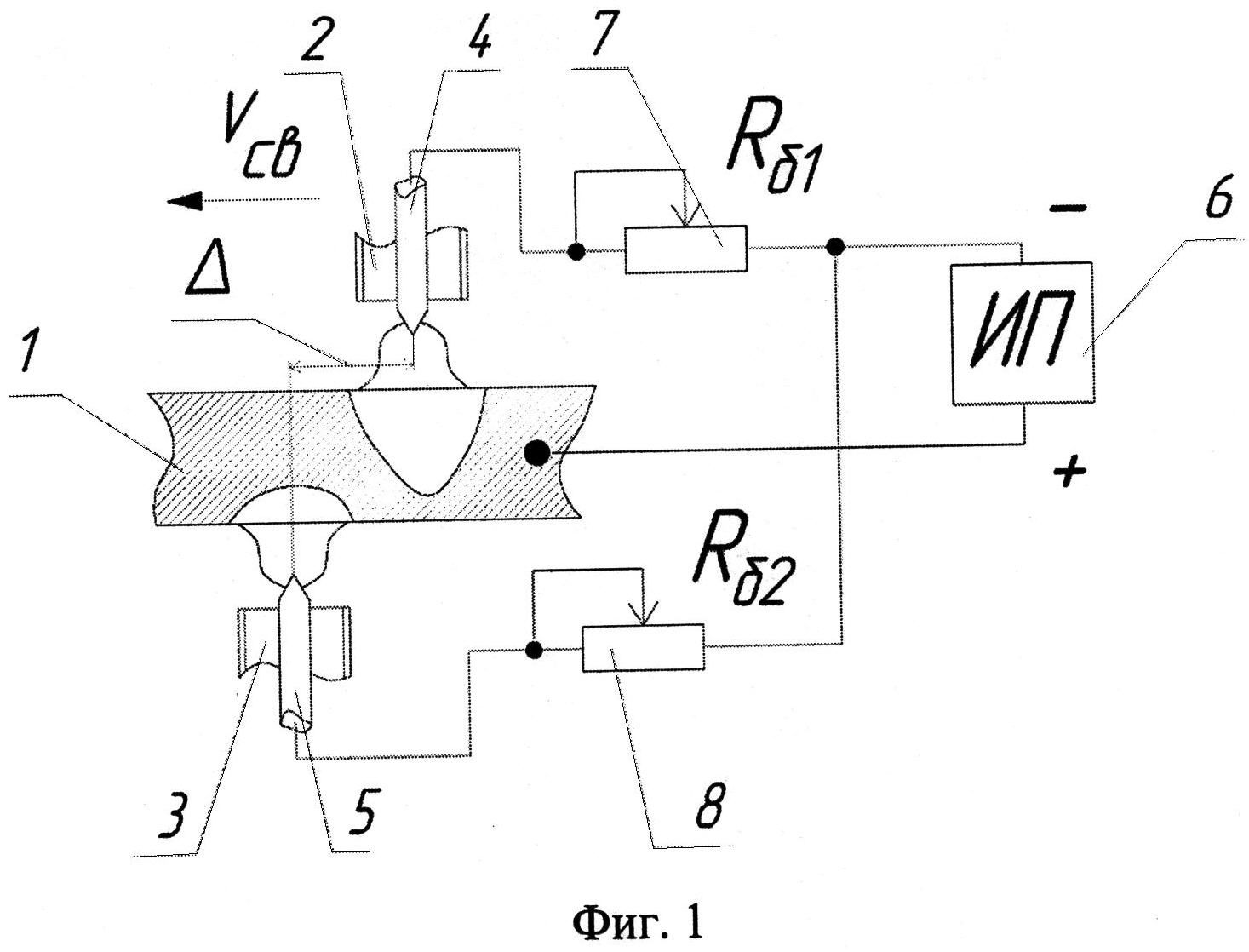

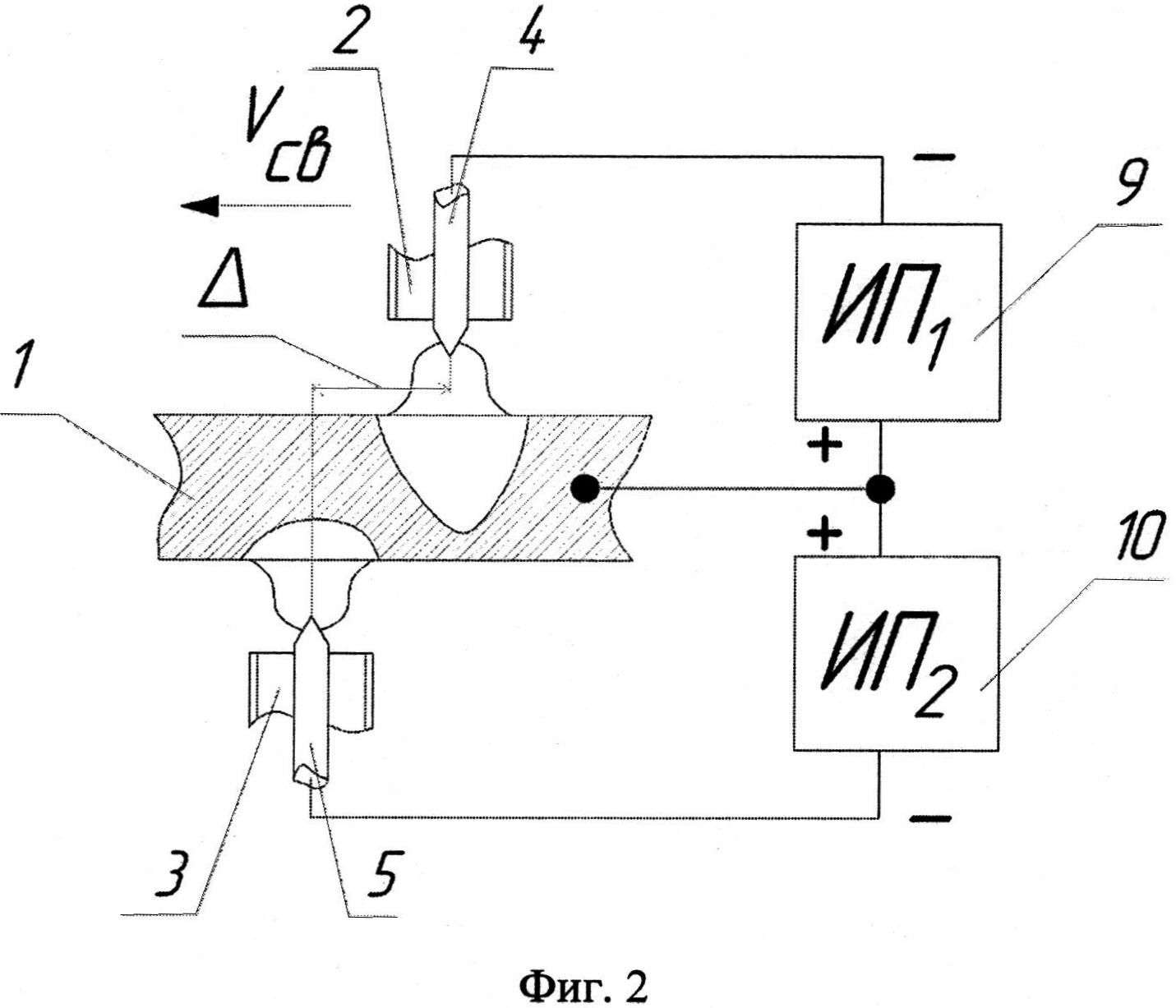

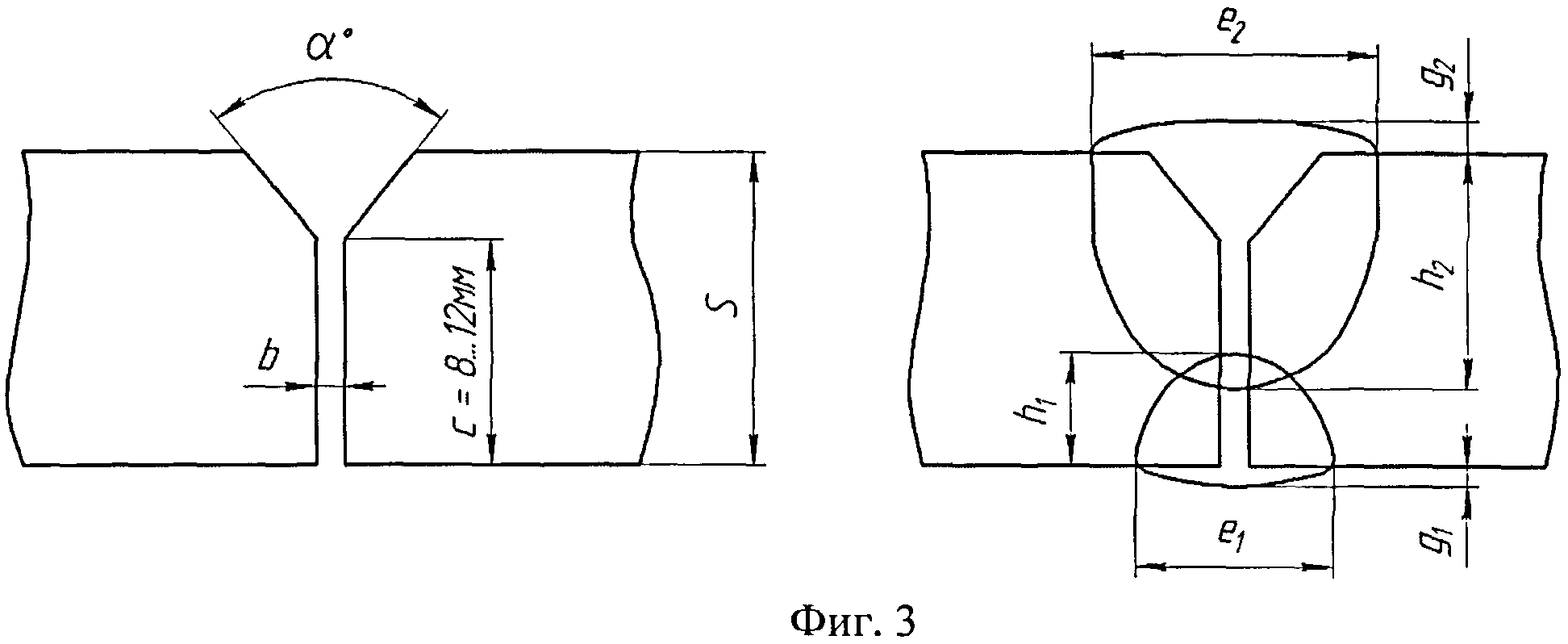

Изобретение иллюстрируется чертежами, где на фиг.1 показана схема осуществления процесса двусторонней двухдуговой сварки и расположение сварочных электродов по отношению к пространственному положению швов и скорости сварки по предлагаемому способу при питании двух дуг от одного источника питания, на фиг.2 - такая же схема при питании дуг от двух источников, на фиг.3 показана схема ведения процесса по предлагаемому способу, когда впереди в потолочном положении движется дуга с неплавящимся электродом, а задняя дуга с плавящимся электродом движется в нижнем положении и расположение сварочных ванн в продольном сечении в плоскости расположения электродов, на фиг.4 - поперечное сечение предлагаемой разделки кромок и сварных швов при заполнении разделки кромок за один проход; на фиг.5 - поперечное сечение предлагаемой разделки кромок и сварных швов при заполнении разделки кромок за несколько проходов; на фиг.6 - зависимость производительности наплавки электродной проволокой при сварке дугой в среде аргона от тока дуги для двух диаметров проволоки, на фиг.7 - схема определения параметров задней дуги с плавящимся электродом.

Предлагаемый способ заключается в том, что сварку пластин, расположенных в горизонтальной плоскости, ведут одновременно с двух сторон стыкового соединения (фиг.1), причем с противоположных сторон скошенного с одной стороны стыка деталей 1 устанавливают в сварочных горелках 2 и 3 по одному сварочному электроду 4 и 5. Электроды сварочных горелок смещают в направлении движения сварочных дуг относительно друг друга, зажигают сварочные дуги и перемещают электроды вдоль стыка в одном направлении с одинаковой скоростью. Мощность сварочных дуг на каждом из электродов сварочных горелок регулируют раздельно, для этого используют либо один мощный источник питания 6, либо (фиг.2) два менее мощных 9 и 10, для питания каждой дуги отдельно. При питании дуги от одного источника (фиг.1) регулирование мощности дуг производят, например, с помощью балластных реостатов 7 и 8. Сварочную горелку 2 и ее плавящийся электрод 4 располагают в нижнем положении со стороны скошенной части кромок. Сварочную горелку 3 и ее неплавящийся электрод 5 располагают в потолочном положении со стороны нескошенной части кромок первой относительно направления скорости сварки Vc. Сварочные ванны от двух дуг не сливаются, но при этом обеспечивается перекрытие проваров.

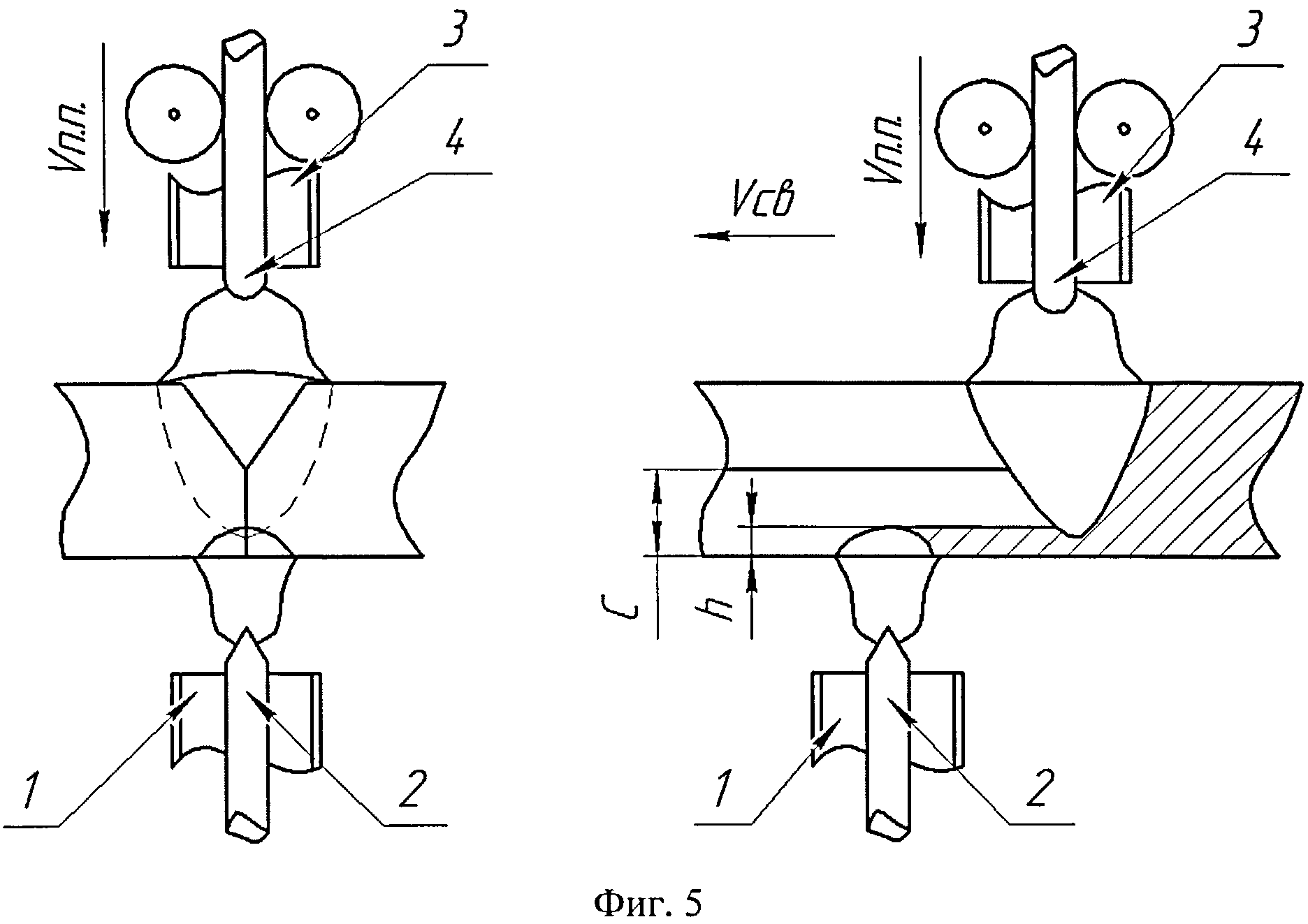

Скос кромок (фиг.3) выполняют с одной стороны пластин на величину, обеспечивающую возможность полного провара притупления одновременно двумя дугами, действующими с противоположных сторон свариваемых деталей. Величина такого притупления «C» слабо зависит от толщины стыкуемых деталей и находится в пределах 8…12 мм. Чем меньше толщина свариваемых деталей, тем большей может быть величина притупления из указанного диапазона. Величина притупления «C» зависит также от теплофизических свойств свариваемого материала и угла разделки кромок. Скос кромок располагают в нижнем положении. Сварочную горелку 1 с неплавящимся электродом 2 располагают в потолочном положении, а сварочную горелку 3 с плавящимся электродом 4 располагают в нижнем положении.

Дугу с неплавящимся электродом 2 располагают в сварочной горелке 1 впереди по отношению к скорости сварки, а дугу с плавящимся электродом 4 - в сварочной горелке 3 позади на дистанции Δ от неплавящегося электрода 2. Ток дуги с неплавящимся электродом выбирают обеспечивающим провар «h» стыкуемых пластин на величину, составляющую 25-35% от высоты притупления, дистанцию между электродами выбирают равной 1,0…1,5 длины сварочной ванны передней дуги, мощность задней дуги, ведущей сварку в разделку, выбирают с обеспечением 85-75% провара высоты притупления. Диаметр плавящегося электрода задней дуги выбирают по току с обеспечением максимального заполнения сечения разделки.

Отсутствие слияния сварочных ванн можно обеспечить, если электрод задней дуги 4, расположенный в горелке 2, разместить за концом сварочной ванны от действия передней дуги на минимально возможной дистанции Δmin от переднего электрода. Отсутствие слияния ванн с дистанций больше Δmin можно обеспечить регулированием мощности (тока) дуги с плавящимся электродом. При выборе минимального значения Δ=Δmin мощность (ток) задней дуги будет минимальной, а при увеличении Δ - требуемый ток будет возрастать.

Задняя дуга с горелки 3 с плавящимся электродом 4 обеспечивает перекрытие провара притупления и максимальное заполнение разделки кромок путем выбора соответствующего диаметра электрода.

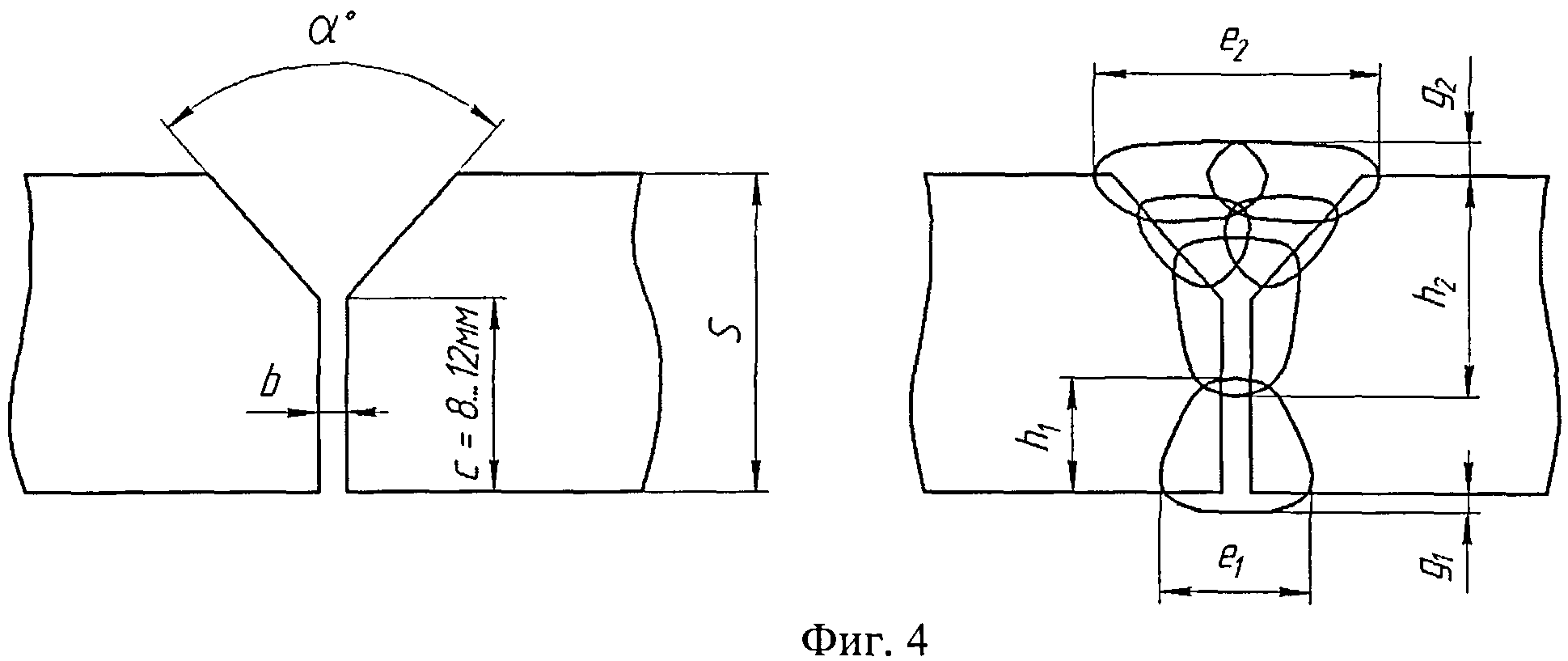

На фиг 4. показана разделка кромок и поперечные сечения швов при полном их заполнении за один проход. Здесь α - угол разделки кромок, «b» - зазор, S - толщина свариваемых элементов; h1 - провар от дуги в потолочном положении; h2 - расстояние от верхней плоскости пластины до нижней точки провара от дуги, действующей в нижнем положении; e1 - ширина шва, выполненного в потолочном положении; e2 - ширина шва, выполненного в нижнем положении. g2 - выпуклость шва, сваренного в нижнем положении дугой с плавящимся электродом, выпуклость шва в потолочном положении g1=0.

На фиг 5. показана разделка кромок и поперечные сечения швов при неполном их заполнении за один проход. Обозначения на фиг.5 такие же, как на фиг.4. Оставшееся сечение разделки заполняется последовательно в несколько слоев дугой с плавящимся электродом. Такой вариант способа применяется при больших толщинах свариваемых элементов, когда заполнить разделку за один проход нельзя.

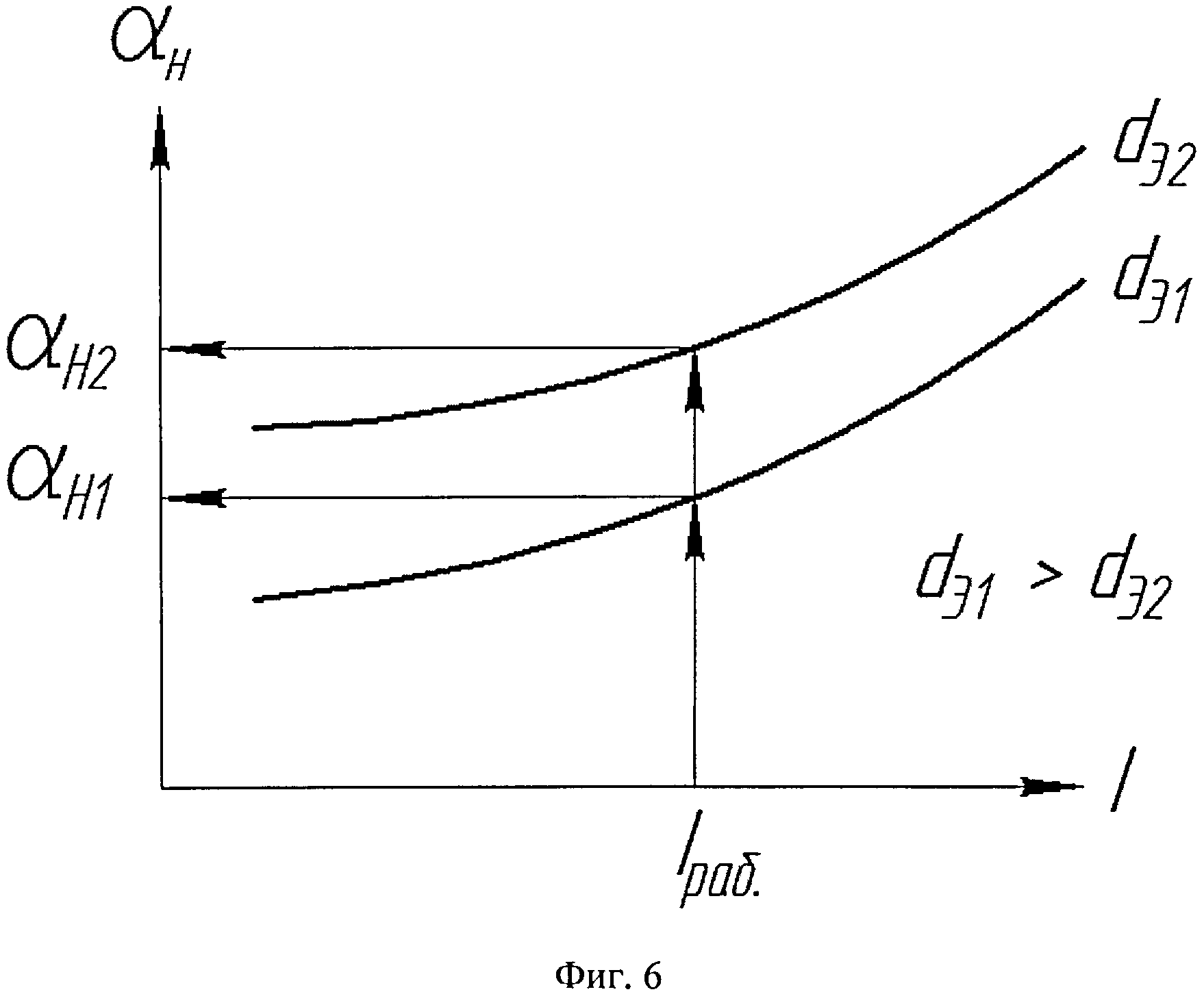

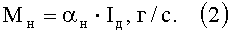

При сварке плавящимся электродом производительность его наплавки существенно зависит от диаметра электродной проволоки (фиг.6). Производительность наплавки Мн определяется произведением коэффициента наплавки αн на ток дуги Iд

Поскольку при одинаковом токе дуги αн отличаются в зависимости от диаметра электродной проволоки, всегда можно подобрать диаметр проволоки в предлагаемом способе, который обеспечит одновременно требуемый провар притупления и максимальное заполнение разделки кромок наплавленным металлом. Для меньшего диаметра проволоки dэ2<dэ1 производительность наплавки выше. Уменьшение диаметра проволоки будет приводить к увеличению площади наплавленного металла и более полному заполнению разделки кромок.

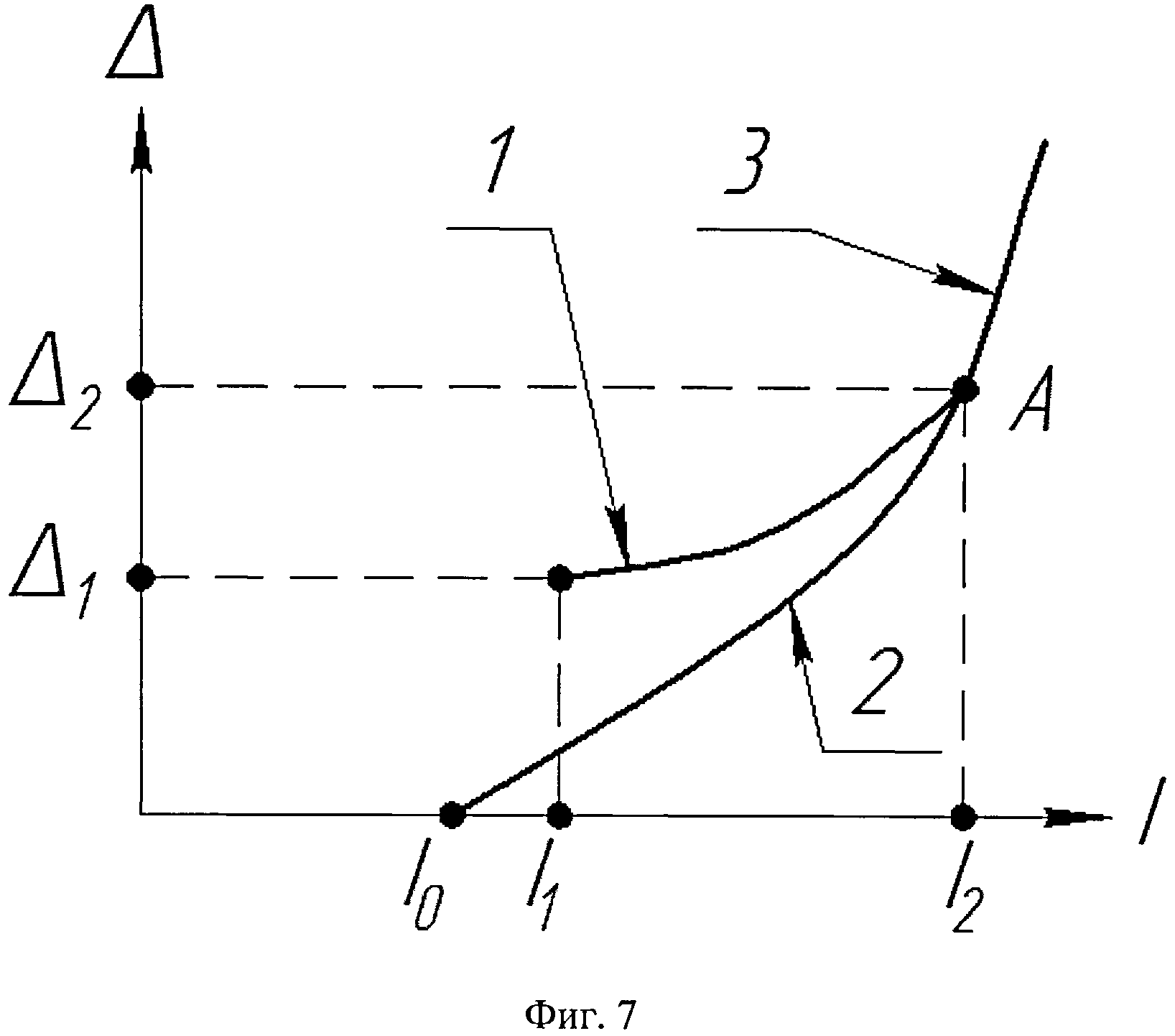

На фиг.7 приведена схема номограммы для определения параметров задней дуги при сварке по предлагаемому способу. Графики номограммы представляют изолинии (линии равного влияния) «дистанции между дугами Δ - токе задней дуги I2» для одновременного выполнения двух условий: 1) требуемого провара притупления (кривая 2) и 2) условия отсутствия общей сварочной ванны (кривая 1). Кривая 2 начинается при Δ=0 (соосное расположение электродов). Ток I0 в этом случае минимален, но сварочные ванны обязательно сольются. Кривая 1 начинается при некоторой минимально возможной дистанции Δmin=I1 и при токе, большем I0. Кривые 1 и 2 показывают, что с увеличением тока дуги дистанция для обоих условий должна увеличиваться. Кривые 1 и 2 пересекаются в точке A, дающей минимальное значение тока задней дуги Imin=I2 обеспечивающее выполнение двух условий. При дальнейшем увеличении тока кривые 1 и 2 сливаются в одну кривую 3. Точке A соответствует минимальная дистанция, равная 1,0 длины сварочной ванны передней дуги. При увеличении дистанции больше 1,5 длины сварочной ванны передней дуги требуется значительное увеличение тока задней дуги.

При рекомендуемом проваре 25-35% передней дугой от высоты притупления образуется сварочная ванна сравнительно небольшой величины, которая удерживается от вытекания в потолочном положении силами поверхностного натяжения и давления дуги. На определенной минимальной дистанции должна располагаться в нижнем положении со стороны разделки кромок дуга с плавящимся электродом. Величина сварочной ванны у задней дуги может быть значительно большей, чем у передней дуги, так как задняя ванна опирается на уже сваренный и закристаллизовавшийся металл шва передней дуги.

Ток передней дуги с неплавящимся электродом, ведущим сварку в потолочном положении, выбирается с обеспечением 25-35% провара от высоты нескошенной части свариваемых кромок (притупления). Это обусловлено тем, что основная задача передней дуги не максимальное проплавляющее действие, которое требует значительных затрат мощности при горении дуги на холодный металл, а оптимальный подогрев изделия для задней дуги, обеспечение нужного провара, достаточного для взаимного перекрытия двух сварных швов. При этом сварочная ванна от передней дуги формируется сравнительно небольшого объема, что обеспечивает отсутствие вытекания металла в потолочном положении, и качественно формируется сварочный шов. Расчеты и эксперименты показывают, что эти условия выполняются при 25-35% проваре нескошенной части пластин с притуплением толщиной до 8…12 мм в потолочном положении от дуги, движущейся первой по отношению к направлению скорости сварки. Конкретная величина притупления выбирается в зависимости от толщин свариваемых деталей, их теплофизических свойств и угла скоса кромок. С увеличением свариваемых толщин притупление выбирается меньшим, так как увеличивается теплоотвод из зоны сварки. С увеличением угла скоса кромок притупление можно увеличивать, т.к. уменьшается теплоотвод в зоне притупления.

Пример 1. Проводили сварку пластин из высоколегированной стали Х18Н9Т толщиной 14 мм по предлагаемому способу. Скос каждой из кромок составлял 30 градусов, угол разделки кромок 60 градусов, величина притупления 10 мм, высота скоса 4 мм. Пластины без зазора располагались в горизонтальной плоскости, разделанная часть находилась в нижнем положении. Т.о., сечение разделки составило около 9 мм. Скорость сварки составляла Vc=0,3 см/с. Ток передней дуги прямой полярности с неплавящимся вольфрамовым электродом диаметром 4 мм, выполняющим сварку в потолочном положении 250 А. Длина сварочной ванны дуги при однодуговой сварке со стороны притупления составила 1,2 см, поэтому дистанцию между передней и задней дугами выбрали 1,8 см. Ток задней дуги в среде аргона с плавящимся электродом из сварочной проволоки Св-06Х18Н9Т диаметром 1,2 мм составлял 200 А. Скорость подачи электродной проволоки 2,5 см/с. При сварке отсутствовало вытекание сварочной ванны в потолочном положении, имело место качественное формирование двух сварных швов. Провар притупления пластины передней дугой составил 3,5 мм, ширина шва в потолочном положении 10 мм. Провар притупления задней дугой оценивался по поперечному шлифу сварного соединения и составил 7,0 мм. Перекрытие проваров по толщине пластины составило 0,5 мм. При этом имело место полное заполнение разделки кромок с выпуклостью шва 1 мм. Ширина шва в нижнем положении составила 11,0 мм, общая площадь поперечного сечения наплавленного металла 10 мм2. По сравнению с типом соединения для двусторонней последовательной сварки, рекомендуемой ГОСТ 14771-78, сечение разделки 42 мм2, уменьшилось в 4 раза. Соответственно уменьшился расход дополнительного электродного металла и трудоемкость подготовки свариваемых кромок. Удельный расход энергии на образование соединения уменьшился в 1,5 раза.

Пример 2. Проводили сварку таких же пластин из высоколегированной стали толщиной 20 мм по предлагаемому способу. Скос каждой из кромок составлял 30 градусов, угол разделки кромок 60 градусов, величина притупления 8 мм, высота скоса 12 мм. Т.о., сечение разделки составило около 83 мм2. Скорость сварки составляла Vc=0,25 см/с. Ток передней дуги прямой полярности с неплавящимся вольфрамовым электродом диаметром 4 мм, выполняющим сварку в потолочном положении 280 А. Длина сварочной ванны дуги при однодуговой сварке со стороны притупления составила 1,4 см, дистанцию между передней и задней дугами выбрали 2,0 см. Ток задней дуги в среде аргона с плавящимся электродом из сварочной проволоки Св-06Х18Н9Т диаметром 1,6 мм составлял 250 А. Скорость подачи электродной проволоки 3,0 см/с. При сварке отсутствовало вытекание сварочной ванны в потолочном положении, имело место качественное формирование двух сварных швов. Провар притупления пластины передней дугой составил 2,5 мм, ширина шва в потолочном положении 11 мм, провар задней дугой 6 мм. Перекрытие проваров по толщине пластины составило 0,5 мм. При этом имело место неполное заполнение разделки кромок. Высота заполненной разделки составила мм, площадь, 55 мм2. Площадь незаполненной части разделки составила 18 мм2. По сравнению с типом соединения для двусторонней последовательной сварки с Х-образной разделкой кромок, рекомендуемой ГОСТ 14771-78, сечение разделки 94 мм2, уменьшилось в 1,13 раза. Соответственно уменьшился расход дополнительного электродного металла и трудоемкость подготовки свариваемых кромок. Удельный расход энергии на образование соединения уменьшился в 1,3 раза.

Таким образом, предлагаемый способ обеспечивает технический эффект, заключающийся в снижении расхода сварочной проволоки на сварку и энергозатрат. Способ может быть осуществлен с помощью известных в технике средств: известных и применяемых на производстве источников питания для сварки, сварочных автоматов, сварочных горелок с плавящимися и неплавящимися электродами. Следовательно, предлагаемый способ обладает промышленной применимостью.

Способ дуговой сварки, включающий сварку стыкового соединения деталей, расположенных в горизонтальной плоскости, одновременно с двух сторон в потолочном и нижнем положениях, причем с каждой стороны стыка деталей устанавливают по одному электроду, которые смещают в направлении движения сварочных дуг относительно друг друга, зажигают сварочные дуги и перемещают электроды вдоль стыка в одном направлении с одинаковой скоростью, при этом мощность сварочных дуг на каждом из электродов регулируют раздельно, переднюю в направлении движения сварочных дуг сварочную дугу располагают в потолочном положении, дистанцию между электродами выбирают равной 1,0…1,5 длины сварочной ванны передней дуги, отличающийся тем, что выполняют разделку кромок со скосом и с притуплением 8…12 мм, при этом сварку в потолочном положении осуществляют со стороны притупления кромок со скоростью и мощностью сварки сварочной дуги, которые выбирают из условия обеспечения 25-35% провара от притупления скошенных свариваемых кромок, а сварку в нижнем положении осуществляют со стороны скоса кромок плавящимся электродом, причем мощность сварочной дуги при сварке в нижнем положении выбирают из условия обеспечения 85-75% провара притупления, а диаметр плавящегося электрода выбирают из условия обеспечения максимального заполнения сечения разделки.