Результат интеллектуальной деятельности: СПОСОБ СВАРКИ КОМБИНАЦИЕЙ ДУГ

Вид РИД

Изобретение

Изобретение относится к области сварки и может использоваться для получения соединений с разделкой кромок и наплавки слоев с особыми свойствами.

Известен способ плазменной дуговой сварки, по которому к неплавящемуся электроду подключают отрицательный полюс сварочного источника питания, а к изделию его положительный полюс, используют плавящийся электрод, подключаемый к положительному полюсу источника питания, отрицательный полюс которого подключают к неплавящемуся электроду и зажигают дугу прямого действия прямой полярности между неплавящимся электродом и изделием и дугу косвенного действия между неплавящимся и плавящимся электродами (см. статью И.Е. Тавер, М.Х. Шоршорова «Сварка стали двойной плазменной струей», Сварочное производство, 1971 г, №10, с. 26-28).

Способ осуществляется с помощью комбинации дуг прямого и косвенного действия.

Способ позволяет с высокой степенью независимости регулировать отдельно производительность расплавления основного и дополнительного металла. Недостатком способа является ограничение производительности расплавления дополнительного металла из-за того, что один электрод является неплавящимся, а плавящийся является анодом дуги, в этом случае скорость расплавления электрода минимальная.

Известен также способ дуговой сварки трехфазной дугой с двумя плавящимися электродами в среде углекислого газа, по которому два электрода одинакового диаметра подаются в зону сварки (См. статью Г.М. Сюкасева, И.П. Никонова «Влияние режима сварки трехфазной дугой в CO2 на геометрию шва». - Совершенствование технологии сварочного производства. Свердловск, Изд-во УПИ, 1975, 132 с. С. 54-58).

Трехфазная дуга также является комбинацией дуг косвенного и прямого действия. Этот способ принят за прототип.

Недостатком способа является низкая стабильность процесса сварки, обусловленная постоянным чередованием дуг трехфазного факела. В каждый момент могут гореть одновременно не более двух дуг.

Полярность дуг меняется с частотой переменного тока. Это приводит к нестабильности возникновения активных пятен дуги на изделии и электродах, нестабильности плазменных потоков и давления дуги, к снижению концентрации теплового потока в дуге и нестабильности геометрических характеристик сварочного шва. Кроме того, дуги переменного тока обладает низкой устойчивостью по отношению к повторным зажиганиям при смене полярности.

В предлагаемом способе сварки комбинацией дуг к двум плавящимся электродам и изделию постоянно подключают полюсы от источников питания.

В отличие от прототипа, полюса одного источника питания постоянного тока подключают к электродам, отрицательный полюс второго источника постоянного тока подключают к изделию, а положительный полюс второго источника тока подключают к электроду, к которому подключен положительный полюс первого источника тока и скорости подачи электродов назначают, соответствующими значениям коэффициентов расплавления электродов в дугах прямой и обратной полярностей, причем скорость подачи электрода, подключенного к отрицательному полюсу источника тока выбирают соответствующей коэффициенту расплавления плавящегося катода в дуге прямой полярности, а скорость подачи электрода, подключенного к положительным полюсам источников тока выбирают соответствующей коэффициенту расплавления плавящегося электрода-анода в дуге обратной полярности.

Диаметры плавящихся электродов могут отличаться друг от друга. Электрод большего диаметра может подключаться как к положительному полюсу источников питания, так и к отрицательному.

Химические составы плавящихся электродов также могут отличаться друг от друга.

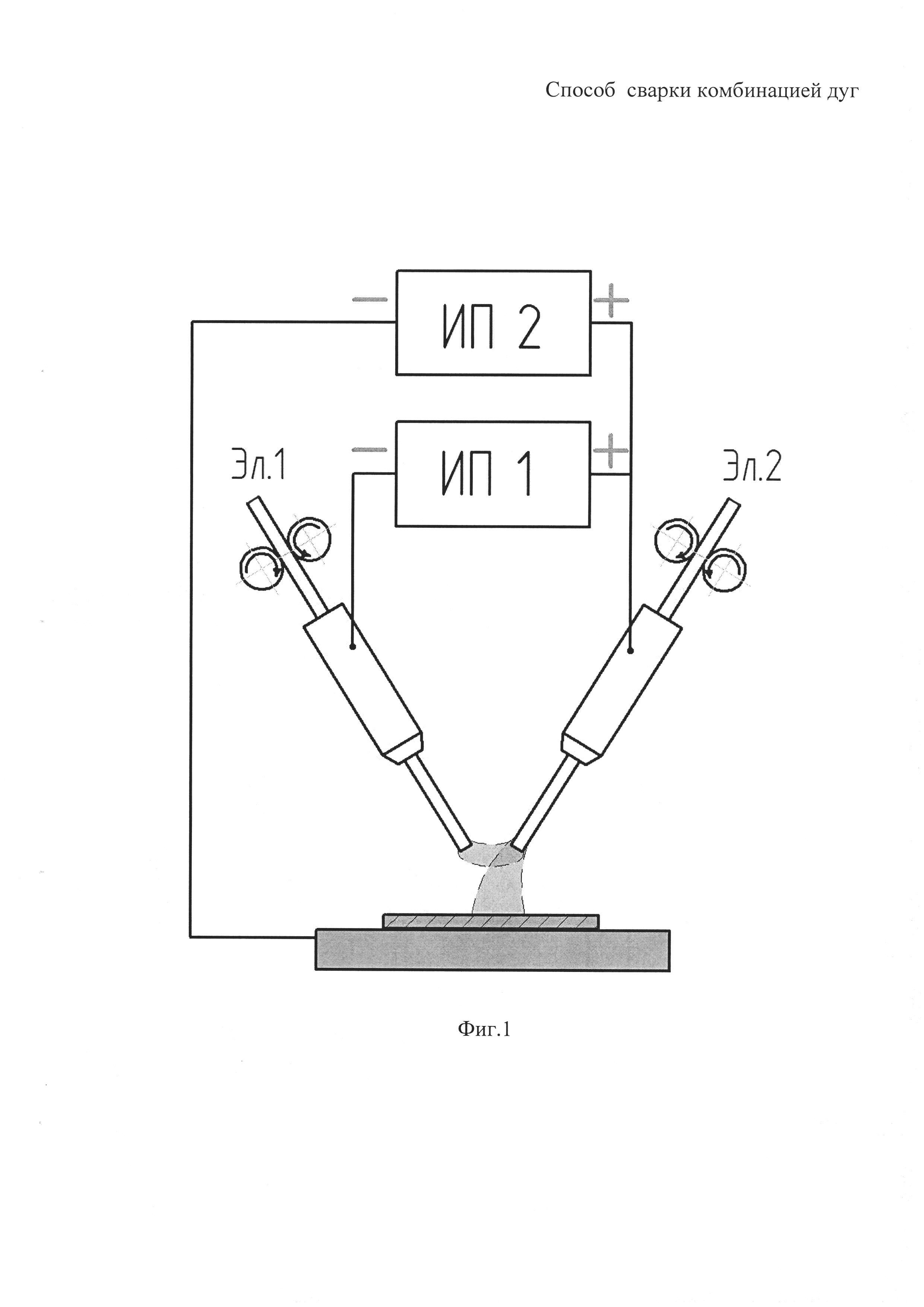

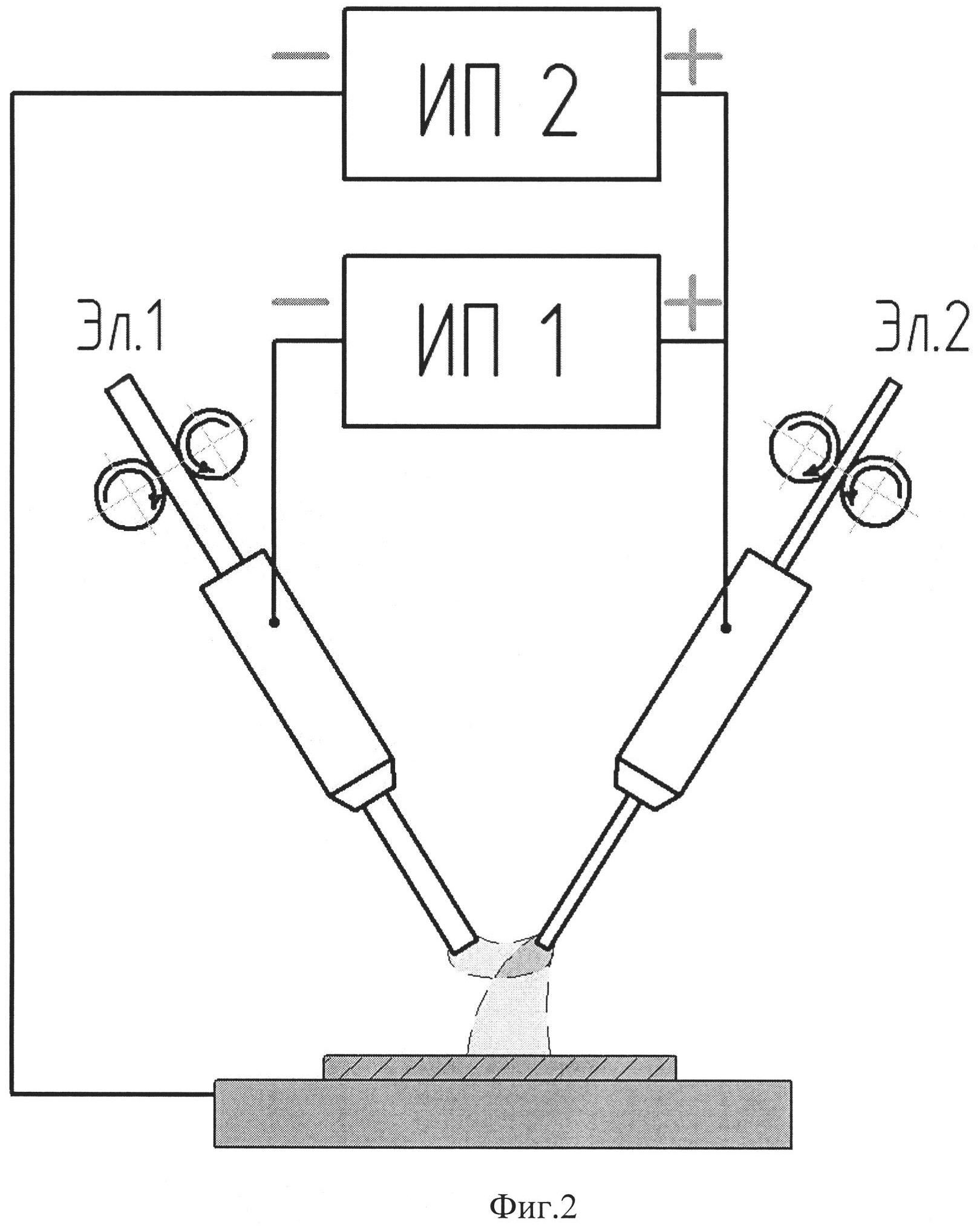

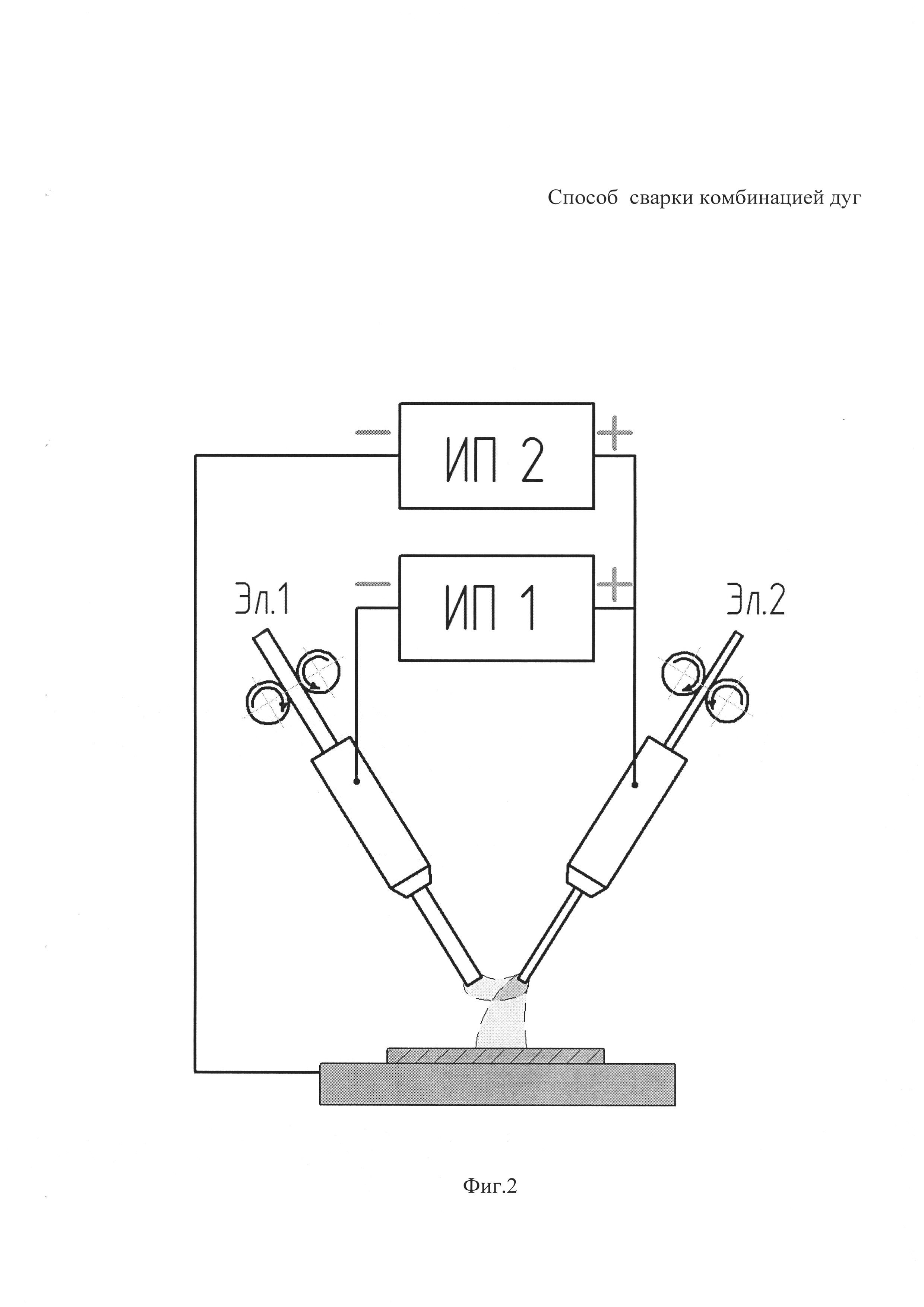

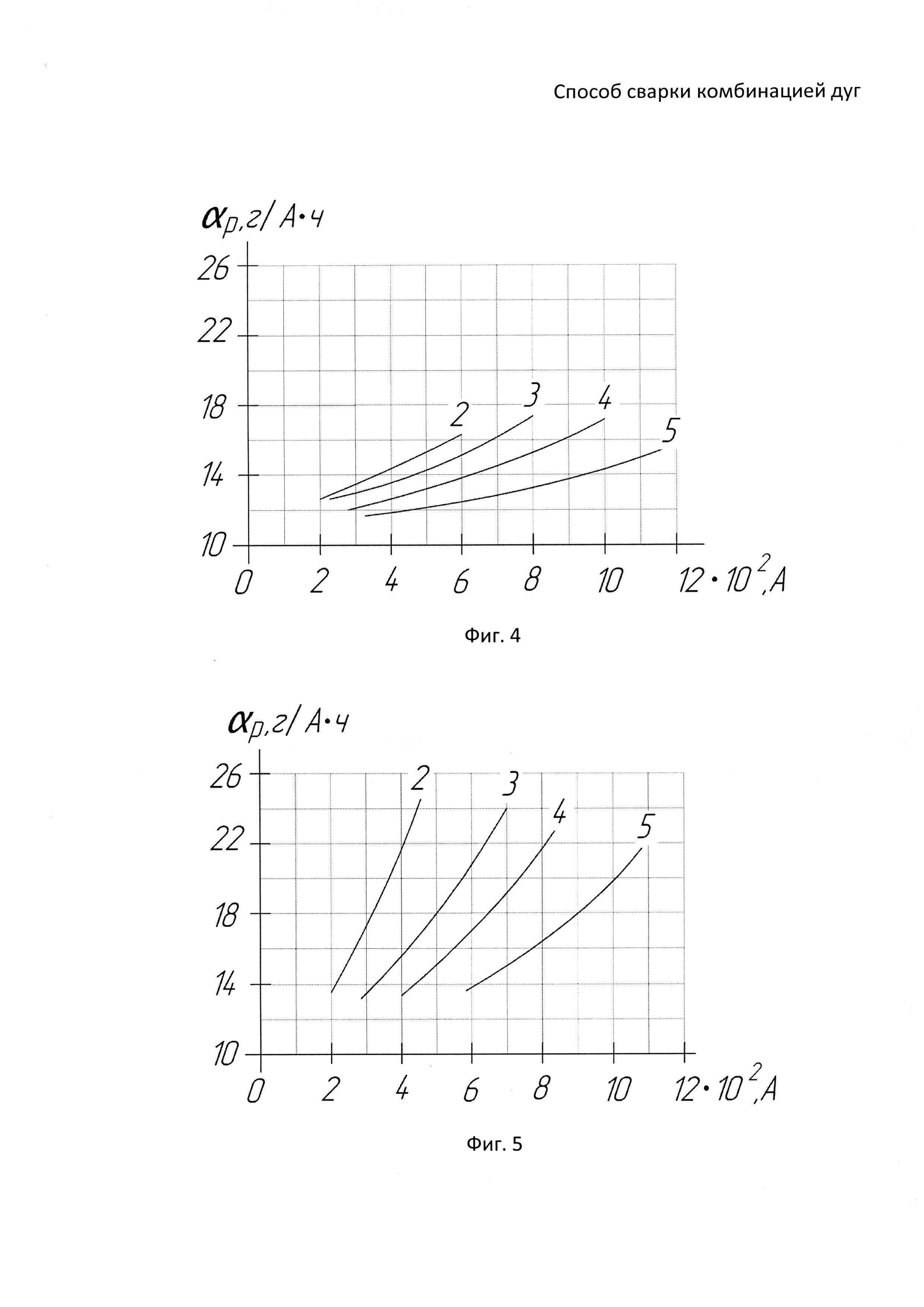

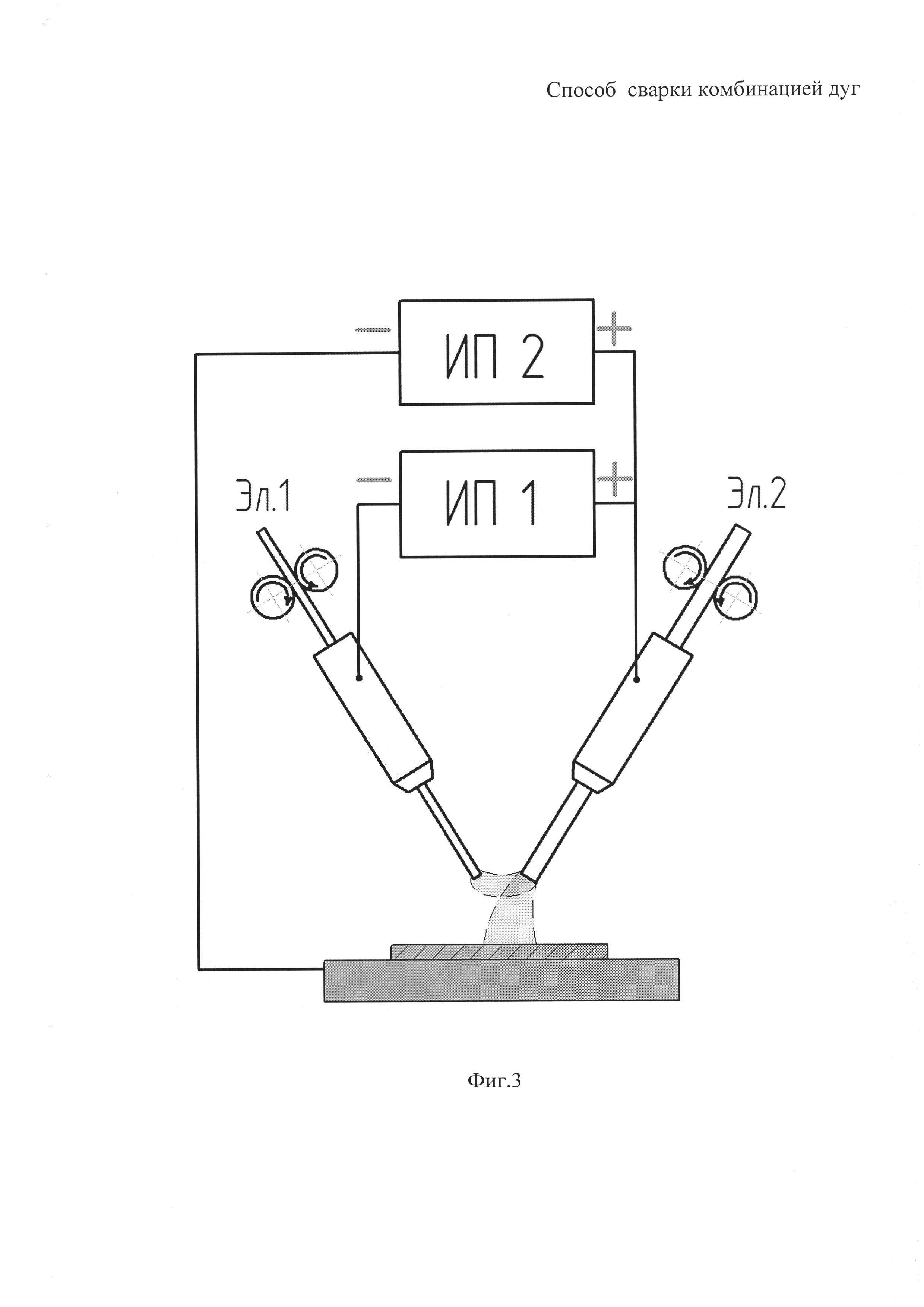

На фиг. 1 представлена схема подключения источников питания к электродам одинакового диаметра, на фиг. 2 - схема подключения источников питания к электродам разного диаметра, когда отрицательный полюс второго источника питания подключен к электроду, большего диаметра, на фиг. 3 - схема подключения источников питания к электродам разного диаметра, когда отрицательный полюс источника подключен к электроду меньшего диаметра, на фиг. 4 - зависимости коэффициентов расплавления для плавящегося электрода в дуге под флюсом обратной полярности, на фиг. 5 - зависимости коэффициентов расплавления для плавящегося электрода в дуге под флюсом прямой полярности.

На фиг. 1-3 показаны два сварочных источника питания постоянного тока ИП1 и ИП2, и два механизма подачи сварочных электродов Эл. 1 и Эл. 2. На фиг. 1 показаны электроды одинакового диаметра, на фиг. 2 электрод меньшего диаметра Эл2 подключен к положительному полюсу источника питания, а электрод большего диаметра Эл1 подключен к отрицательному полюсу источника питания. На фиг. 3 электрод меньшего диаметра Эл1 подключен к отрицательному полюсу источника питания, а электрод Эл2 большего диаметра подключен к положительному полюсу источника питания.

На фиг. 4 приведены зависимости коэффициента расплавления электродов различного диаметра от тока для обратной полярности дуги. Цифры на графиках обозначают диаметр электродной проволоки в мм.

На фиг. 5 приведены зависимости коэффициента расплавления электродов различного диаметра от тока для прямой полярности дуги. Цифры на графиках также обозначают диаметр электродной проволоки в мм.

Расположение на изделии отрицательного полюса источника питания обеспечивает высокую проплавляющую способность дуги, а также очистку изделия от окисных пленок, например, при сварке в аргоне алюминиевых сплавов. Расположение на плавящихся электродах положительного и отрицательного полюсов второго источника питания позволит обеспечить гибкое регулирование их скоростей подачи и высокую производительность расплавления электродных проволок.

Возможность гибкого регулирования токов дуг в электродах и изделии позволит в широких пределах изменять долю электродного металла в металле шва. Использование проволок различного диаметра и химического состава в сочетании с регулированием токов дуг позволит значительно расширить технологические возможности регулирования химического состава шва.

Известно, что коэффициент расплавления электродной проволоки в дуге прямой и обратной полярностей существенно отличаются друг от друга. При одинаковом диаметре коэффициент расплавления существенно выше, когда электрод является катодом (фиг. 4, 5). С уменьшением диаметра электрода и увеличением тока дуги коэффициент расплавления увеличивается. Поэтому при подключении источника к электродам по предлагаемому способу для сохранения длины дуги их необходимо подавать с различной скоростью, соответствующей значениям коэффициентов расплавления.

Кривые для прямой полярности располагаются выше, чем аналогичные для обратной полярности. Следовательно, производительность расплавления электрода-катода дуги выше, чем электрода-анода. (Все зависимости приводятся в книге под ред. Акулова А.И. «Технология и оборудование сварки плавлением», М.: Машиностроение, 1977, с. 189).

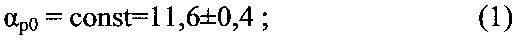

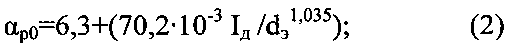

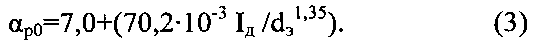

Для расчетов коэффициентов расплавления можно воспользоваться известными зависимостями коэффициентов расплавления электродных проволок при дуговой автоматической сварке под флюсом при нулевом вылете электрода.

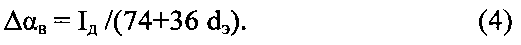

Для дуги постоянного тока обратной полярности согласно литературным данным коэффициент расплавления не зависит от тока

при сварке дугой постоянного тока прямой полярности

при сварке дугой переменного тока

Размерность αр0 -г/(А·час), тока дуги в амперах, диаметр электрода в мм.

Анализ приведенных в литературе зависимостей для полного, с учетом нагрева вылета, коэффициентов расплавления от тока дуги дал следующую зависимость приращения коэффициента расплавления от нагрева вылета

Значения Δαв не зависят от полярности дуги.

Скорость расплавления электрода Vэ связана с коэффициентом расплавления αр выражением

где ρ - плотность материала электрода, г/см3, J - плотность тока на электроде, А/см2. Если размерность коэффициента расплавления в этом случае г/(А·с), то скорости расплавления см/с.

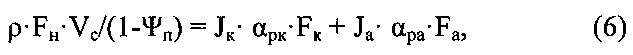

Общую производительность наплавки валика, можно определить по уравнению

где Fн - площадь поперечного сечения наплавляемого валика, Vc - скорость сварки, Ψп - коэффициент потерь на угар и разбрызгивание, Jк - плотность тока на электроде-катоде, Ja - плотность тока на электроде-аноде, Fк - площадь сечения электрода-катода, Fa - площадь сечения электрода-анода. Поскольку Jк·Fк=Iк - ток на электроде-катоде, Ja·Fa=Ia - ток на электроде-аноде, то произведение тока на коэффициент расплавления дают производительности расплавления электродов

Ток в положительном электроде Iа равен сумме токов в отрицательном электроде и изделии

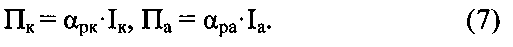

Долю участия φк электродного металла электрода-катода в наплавленном металле валика можно представить в виде

Тогда, доля участия φа электродного металла электрода-анода в наплавленном металле валика

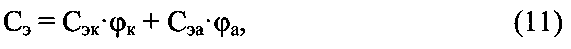

Содержание какого-либо химического элемента в смеси двух электродных проволок (без учета химических реакций) будет определяться выражением

где Сэк - содержание данного элемента в электроде-катоде, Сэа - содержание этого же элемента в электроде-аноде.

Поскольку значения φк φа зависят от тока и диаметра электрода, то и содержание элемента в наплавленном металле будет зависеть от этих параметров (фиг. 4, 5).

Пример 1

Проводили автоматическую наплавку под слоем флюса на пластину из стали 20 толщиной 15 мм по предлагаемому способу. Скорость наплавки Vc = 18 м/час = 0,5 см/с. Использовались электродные проволоки диаметром 2 мм. Ток дуги «изделие - электрод-анод», измеренный в цепи изделия составлял Iи=150 А. Ток дуги «электрод-катод - электрод анод», измеренный в цепи электрода-катода составил Iк=250 А. Ток в электроде-аноде, измеренный в цепи анода Iа=400 А. Предварительно для электрода-катода в дуге прямой полярности на данном токе Iк=250 А была определена скорость его плавления, которая составила 4,7 см/с. Аналогично была определена скорость расплавления электрода-анода при токе Iа=400 А, которая составила 6,5 см/с. Для первого отрицательного электрода использовали электродную проволоку Св-06Н3 по ГОСТ 2246. Содержание никеля в проволоке 3%. Для второго положительного электрода использовали электродную проволоку Св-06X14 по ГОСТ 2246. Содержание хрома в проволоке 14%. Производительность расплавления электрода-катода составила Пк=1,15 г/с, электрода-анода Па=1,59 г/с. Расчетная доля участия металла катода в наплавленном металле, определенная по соотношению скоростей подачи проволок φк=0,42, анода φа=0,58. Расчетное содержание никеля в наплавленном металле определяли Ni=0,42·3=1,26%. Расчетное содержание хрома в наплавленном металле Cr=0,58·14=8,1%.

При зажигании дуг комбинированного действия электроды подавались с предварительно установленными скоростями с помощью двух механизмов подачи проволоки. Скорости подачи проволок задавались постоянными, что обеспечивало их саморегулирование при колебаниях длин дуг. По макрошлифу определили площадь поперечного сечения наплавленного металла Fн=0,67 см2, площадь проплавления основного металла Fо=0,13 см2. Доля участия основного металла в металле шва Ψо=0,163. Расчетное содержание никеля в шве Сш(Ni) определяли по формуле (11)

Сш(Ni)=(1-Ψо)Сэ(Ni),

где Cэ(Ni) - содержание никеля в электродной проволоке.

Оно составило, при отсутствии никеля в основном металле

Сш(Ni)=(1-0,163)1,26=1,05%.

Аналогично определили расчетное содержание хрома в шве

Сш(Cr)=(1-0,163)8,1=6,8%.

За счет обеспечения высокой доли участия электродного металла в металле шва способ позволил получить высокое содержание никеля и хрома в наплавленном металле с помощью проволок, содержащих каждая только один из этих элементов. За счет использования сочетания различных проволок и регулировки режимов можно получать практически любой заданный состав шва.

Пример 2

Проводили наплавку при параметрах, указанных в примере 1. Изменили подключение полюсов источника по отношению к проволокам различного химического состава. К проволоке с содержанием никеля 3% подключили анод, а к проволоке с содержанием хрома 14% - катод.

Расчетное содержание никеля в наплавленном металле определяли Ni=0,58·3=1,7%. Расчетное содержание хрома в наплавленном металле Cr=0,42·14=5,9%.

Расчетное содержание никеля в шве определяли по формуле (11). Оно составило, при отсутствии никеля в основном металле,

Сш(Ni)=(1-0,163)1,7=1,42%.

Расчетное содержание хрома в шве

Сш(Cr)=(1-0,163)5,9=4,9%.

За счет изменения подключения полярностей к проволокам разного химического состава удается существенно изменить содержание легирующих элементов в шве.

Пример 3

Проводили автоматическую наплавку под слоем флюса на пластину из стали 20 толщиной 15 мм по предлагаемому способу. Скорость наплавки Vc = 18 м/час = 0,5 см/с. Использовались электродные проволоки разного диаметра 2 мм и 3 мм. Катодом служила проволока диаметром 3 мм, анодом - диаметром 2 мм. Ток дуги «изделие - электрод-анод», измеренный в цепи изделия составлял Iи=150 А. Ток дуги «электрод-катод - электрод анод», измеренный в цепи электрода-катода составил Iк=250 А. Ток в электроде-аноде, измеренный в цепи анода Iа=400 А. Предварительно для электрода-катода в дуге прямой полярности на данном токе Iк=250 А была определена скорость его плавления, которая составила 1,68 см/с. Аналогично была определена скорость расплавления электрода-анода при токе Iа=400 А, которая составила 6,5 см/с. В проволоке-катоде содержание никеля 3%, в проволоке-аноде содержание хрома 14%. Производительность расплавления электрода-катода, определенная по скорости его подачи, составила Пк=0,92 г/с, электрода-анода Па=1,59 г/с. Расчетная доля участия металла катода в наплавленном металле φк=0,37, анода φа=0,63. Расчетное содержание никеля в наплавленном металле определяли Ni=0,37·3=1,1%. Расчетное содержание хрома в наплавленном металле Cr=0,63·14=8,8%.

При зажигании дуг комбинированного действия электроды подавались с предварительно установленными скоростями с помощью двух механизмов подачи проволоки. Скорости подачи проволок задавались постоянными, что обеспечивало их саморегулирование при колебаниях длин дуг. По макрошлифу определили площадь поперечного сечения наплавленного металла Fн=0,69 см2, площадь проплавления основного металла Fо=0,13 см2. Доля участия основного металла в металле шва Ψо=0,18. Расчетное содержание никеля в шве определяли по формуле (11). Оно составило при отсутствии никеля в основном металле

Сш(Ni)=(1-0,18)1,1=0,9%.

Расчетное содержание хрома в шве

Сш(Cr)=(1-0,18)8,8=7,2%.

Способ может быть осуществлен с помощью стандартных сварочных источников питания дуги постоянного тока и двух подающих механизмов электродной проволоки с независимым и плавным регулированием скорости подачи. Следовательно, способ обладает промышленной применимостью.