Результат интеллектуальной деятельности: СПОСОБ ДВУСТОРОННЕЙ ДУГОВОЙ СВАРКИ

Вид РИД

Изобретение

Предлагаемый способ относится преимущественно к области машиностроения и судостроения и может быть применен при изготовлении различных сварных конструкций, в том числе ответственного назначения.

Известен способ двухсторонней сварки металлов, при котором периодически подают импульсный ток на сварочные электроды, расположенные по разные стороны от свариваемого стыка [Патент US №1198833, от 2005.04.10 МПК В23К 9/167]. Импульсный ток на каждый из сварочных электродов подают поочередно, а движение их вдоль стыка осуществляют раздельно. Это позволяет повысить стабильность качества сварных соединений. Однако данный способ сварки требует дополнительного оборудования для перемещения и синхронизации импульса тока и движения дуг, высокой точности установки необходимых параметров сварки, что усложняет процесс получения сварного соединения, делает его дорогостоящим.

Известен также способ двухсторонней сварки, по которому получают двустороннее одновременное проплавление противоположных сторон стыка [Патент US №2009120919А1, от 2009.05.14 МПК В23К 9/02 и В23К 9/10]. При этом способе электроды устанавливают либо соосно, для получения общей сварочной ванны, либо со смещением 6-12 дюймов вдоль стыка и пропускают через них ток специальной формы, что позволяет увеличить производительность сварки.

Однако предлагаемая дистанция между дугами 6-12 дюймов (150-300 мм) слишком велика и не позволяет полностью использовать эффект подогрева изделия дугой, движущейся первой.

Наиболее близким к предлагаемому решению является способ двухсторонней дуговой сварки [Патент РФ №2442679 от 15.07.2010 г., выбран за прототип], при котором сварку ведут одновременно с двух сторон стыкового соединения деталей, причем с каждой стороны стыка деталей устанавливают по одному или по несколько сварочных электродов, электроды смещают в направлении движения сварочных дуг относительно друг друга, зажигают сварочные дуги и перемещают электроды вдоль стыка в одном направлении с одинаковой скоростью, при этом мощность сварочных дуг на каждом из электродов регулируют раздельно, а электроды дополнительно смещают относительно друг друга поперек стыка, причем величину этого смещения от стыка выбирают из выражения 0≤Ln≤0,3Bш, где Bш - ширина шва.

Недостатком данного способа является отсутствие связи между пространственным положением швов стыка, расположенного в горизонтальной плоскости, мощностями сварочных дуг и дистанцией между дугами в направлении скорости сварки, обеспечивающей одновременное перекрытие проваров от дуг по высоте стыка и отсутствие слияния сварочных ванн, что влияет на потребляемую мощность.

Технический эффект заявляемого изобретения, заключается в экономии мощности, затрачиваемой на сварку и за счет этого также в повышении предельной свариваемой без разделки кромок толщины стыковых соединений.

Это достигается тем, что дуговую сварку ведут одновременно с двух сторон стыкового соединения деталей без разделки свариваемых кромок, расположенных в горизонтальной плоскости. Причем с каждой стороны стыка деталей устанавливают по одному электроду. Электроды смещают в направлении движения сварочных дуг относительно друг друга, зажигают сварочные дуги и перемещают электроды вдоль стыка в одном направлении с одинаковой скоростью, при этом мощность сварочных дуг на каждом из электродов регулируют раздельно.

В отличие от прототипа переднюю сварочную дугу располагают в потолочном положении, скорость сварки и мощность передней сварочной дуги выбирают обеспечивающей 25-35% провар от толщины свариваемых элементов. Дистанцию между электродами выбирают равной 1,0…1,5 длины сварочной ванны передней дуги, а мощность задней дуги выбирают обеспечивающей 85-75% провар от толщины свариваемых элементов.

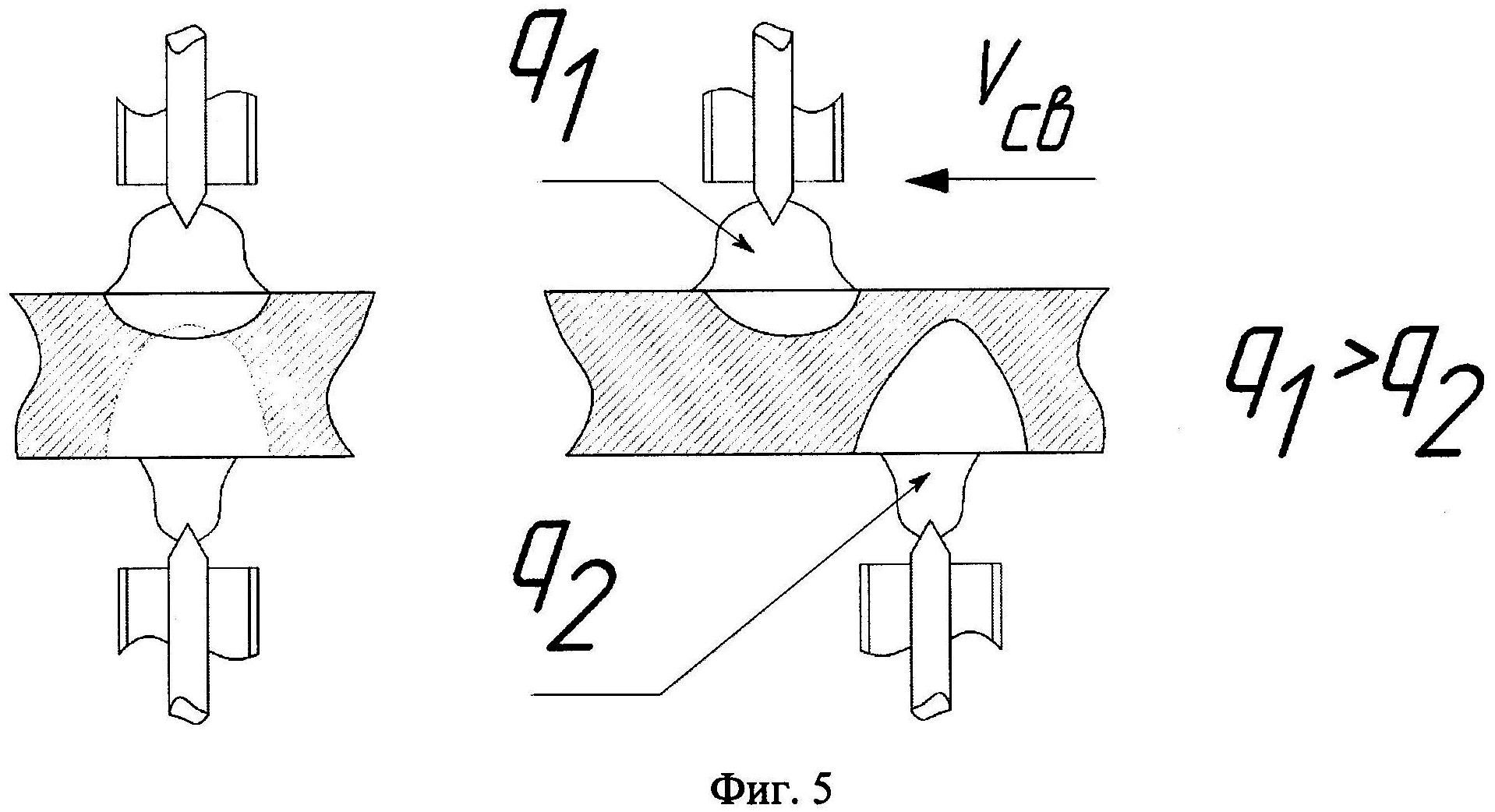

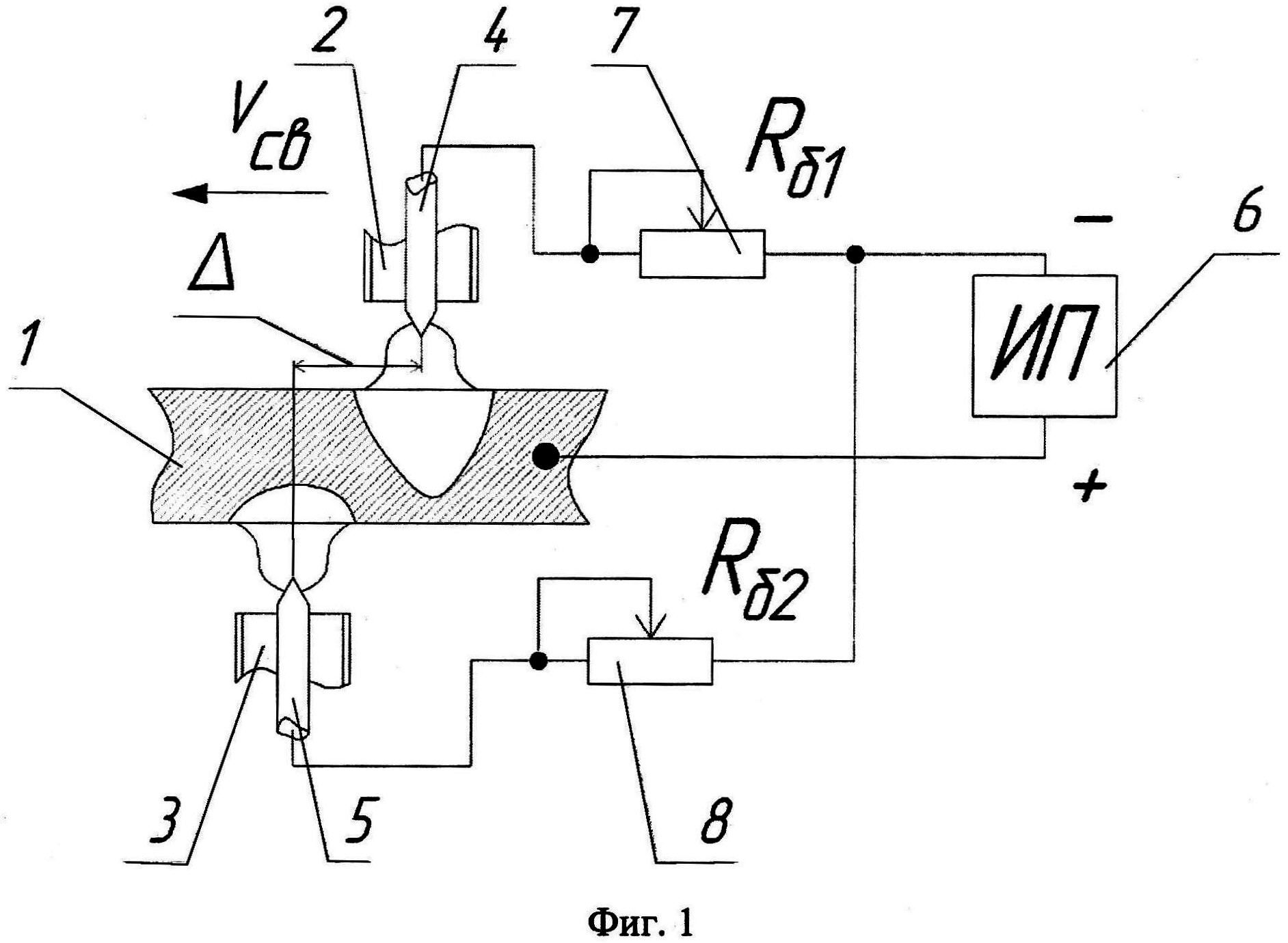

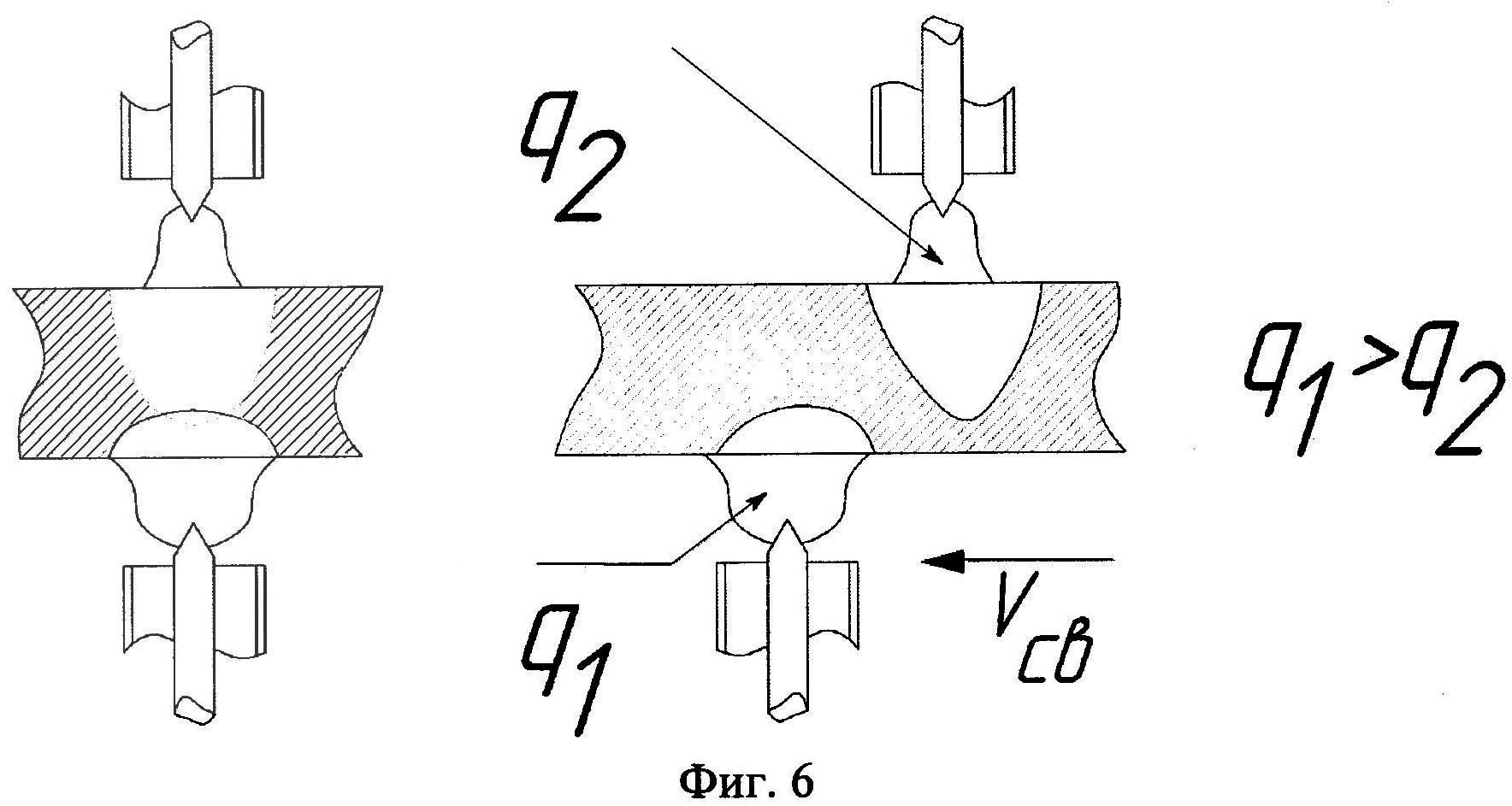

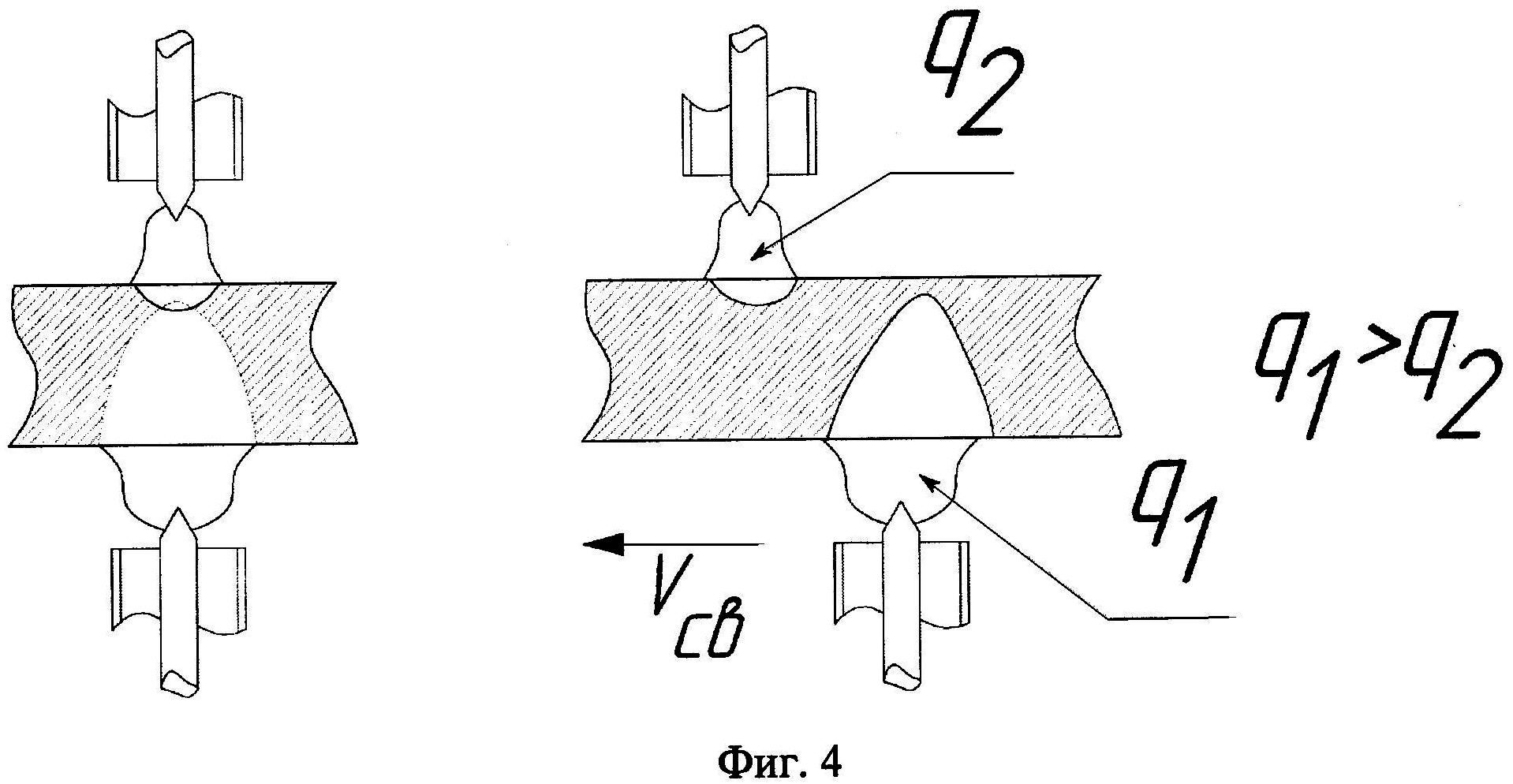

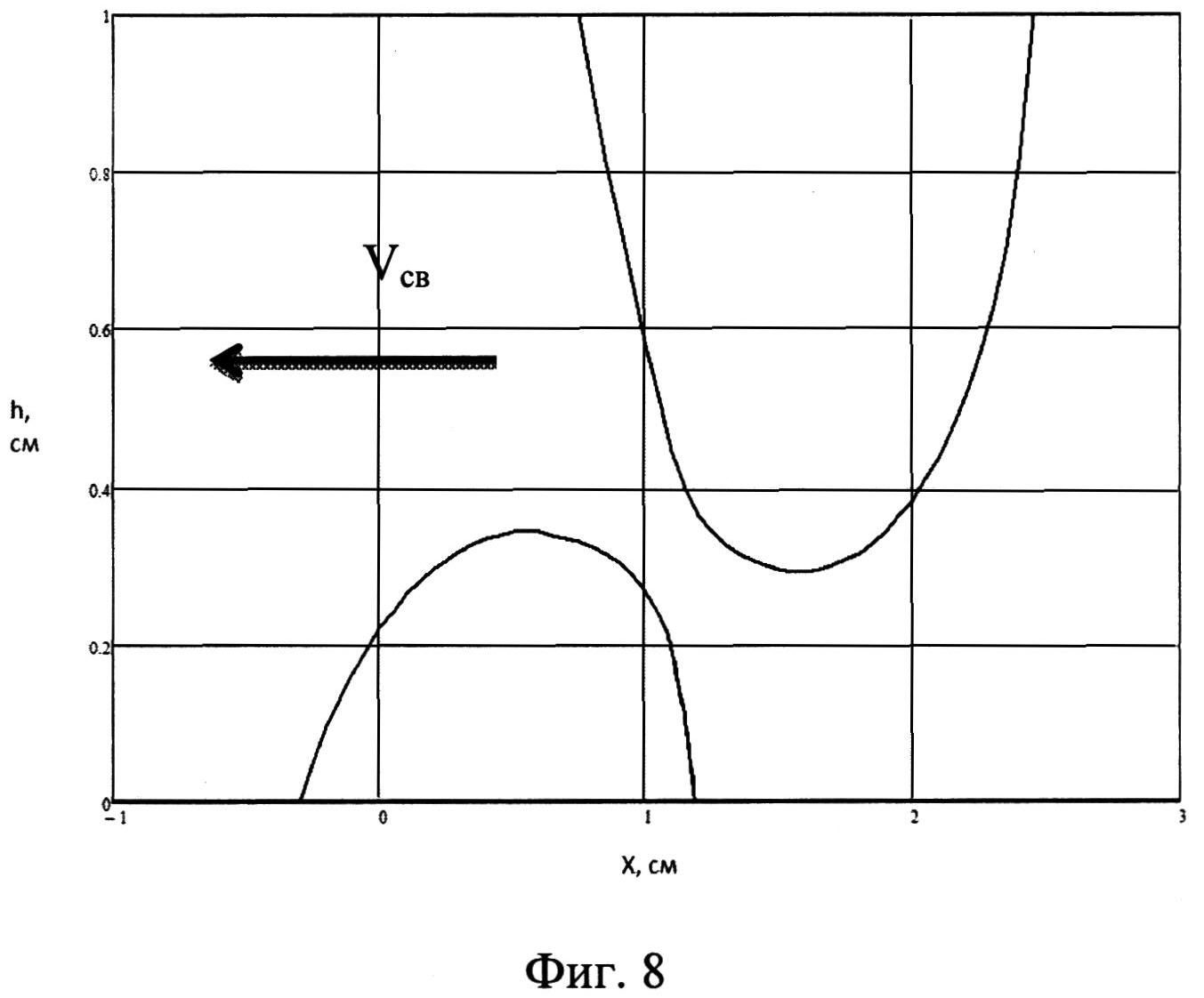

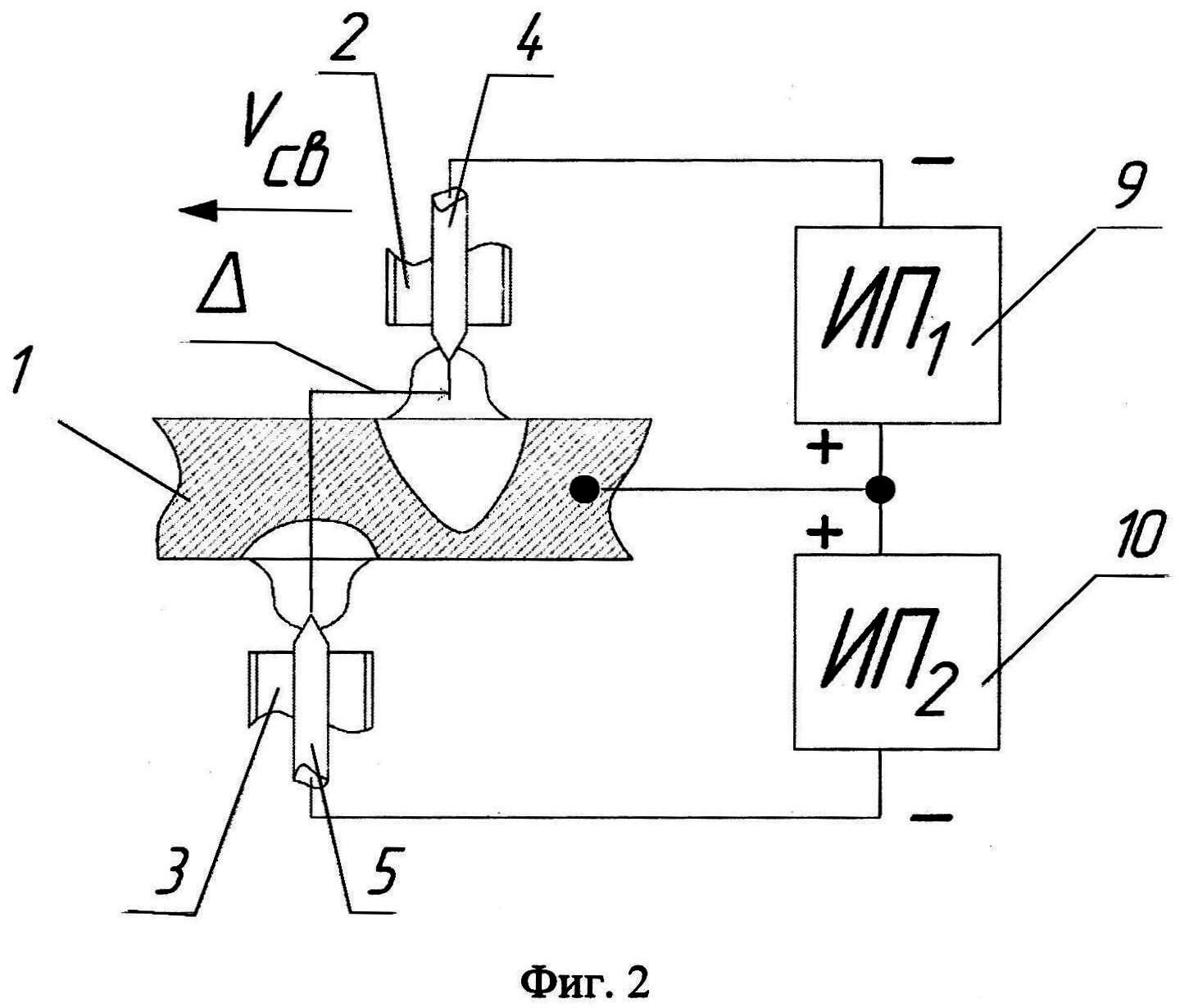

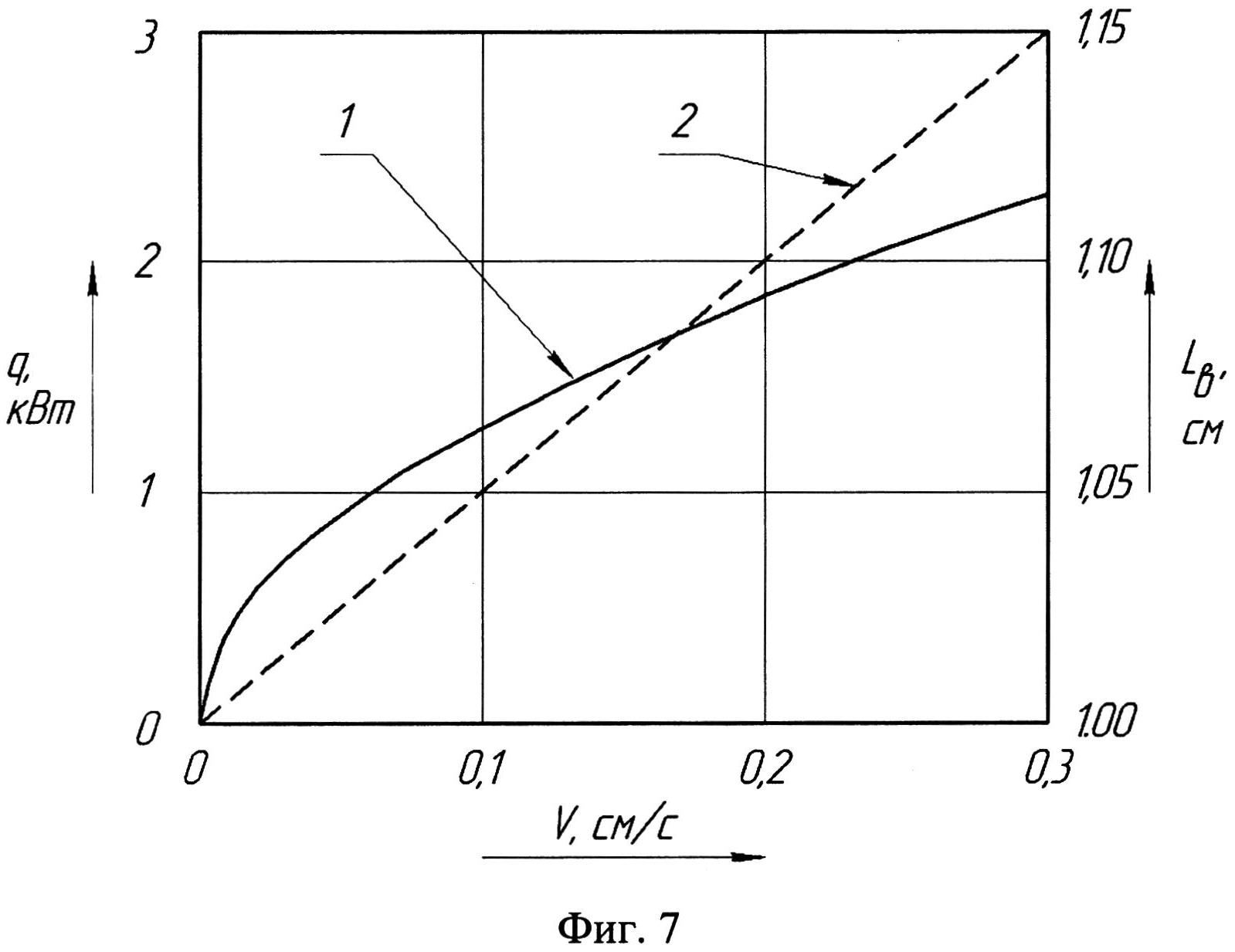

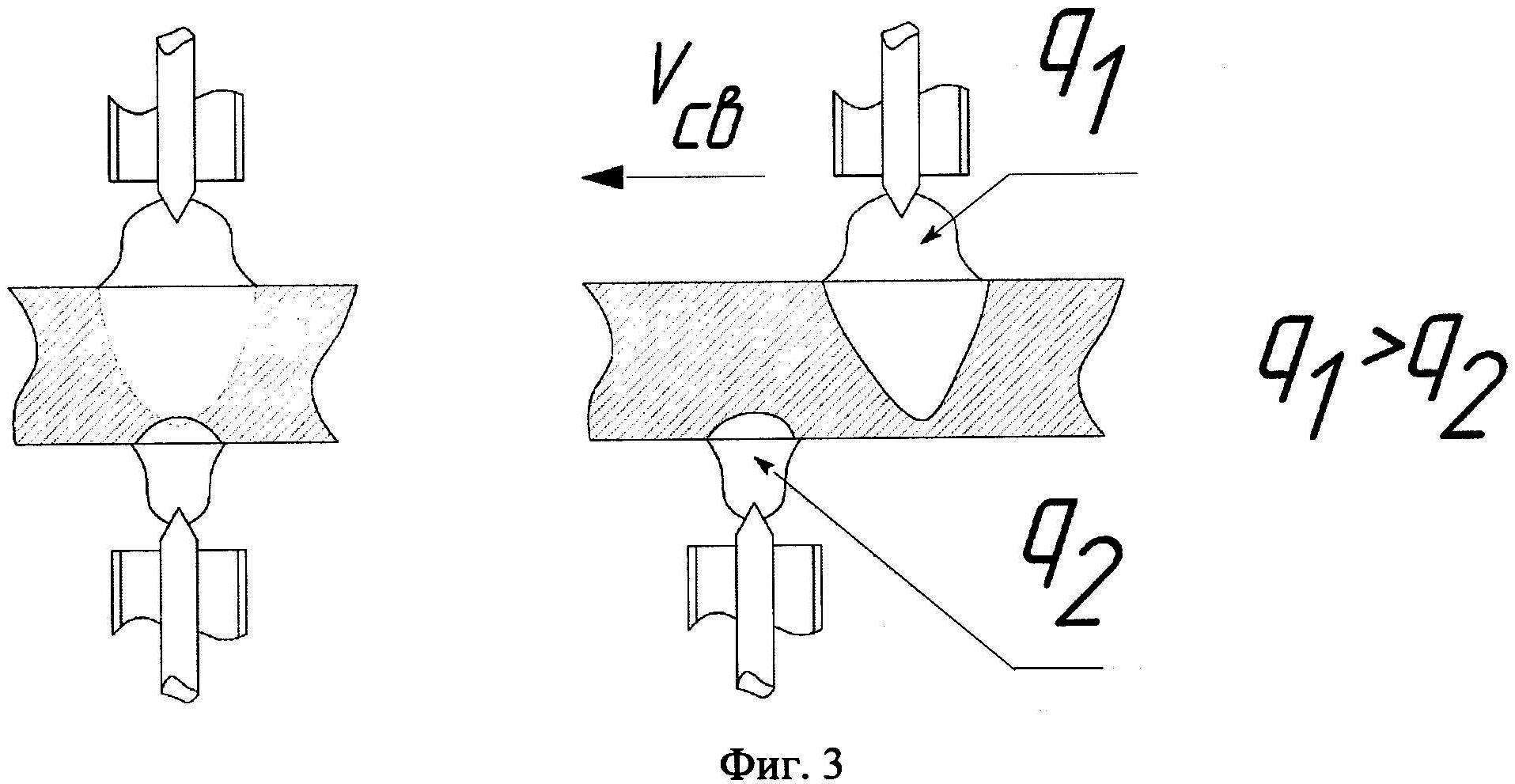

Изобретение иллюстрируется чертежами, где на фиг.1 показана схема осуществления процесса двухсторонней двухдуговой сварки и расположение сварочных электродов по отношению к пространственному положению швов и скорости сварки по предлагаемому способу при питании двух дуг от одного источника питания, на фиг.2 - такая же схема при питании дуг от двух источников, на фиг 3 - схема ведения процесса, когда впереди в потолочном положении движется менее мощная дуга, на фиг.4 показана схема ведения процесса, при которой впереди в нижнем положении движется менее мощная дуга, на фиг.5 показана схема ведения процесса, когда впереди в нижнем положении движется более мощная дуга, на фиг.6 показана схема ведения процесса по предлагаемому способу, когда впереди в потолочном положении движется более мощная дуга. На фиг.7 показаны расчетные зависимости эффективной мощности дуги и длины сварочной ванны от скорости сварки при действии на пластину одной дуги при 30% проваре пластины, на фиг.8 - расчетный продольный профиль сварочных ванн при двухдуговой двухсторонней сварке по предлагаемому способу.

Предлагаемый способ заключается в том, что сварку ведут одновременно с двух сторон стыкового соединения, причем с каждой стороны стыка деталей 1 устанавливают в сварочных горелках 2, 3 по одному сварочному электроду 4, 5 (фиг.1). Электроды сварочных горелок 4, 5 смещают в направлении движения сварочных дуг относительно друг друга, зажигают сварочные дуги и перемещают электроды вдоль стыка в одном направлении с одинаковой скоростью. Мощность сварочных дуг на каждом из электродов сварочных горелок регулируют раздельно с помощью, например, балластных реостатов 7 и 8, для этого используют либо один мощный источник питания 6, либо два менее мощных 8 и 9 для питания каждой дуги отдельно (фиг.2).

При сварке возможно четыре варианта положения передней и задней дуг в отношении скорости сварки по их пространственному положению и соотношению мощностей (фиг.3-6). Анализ показывает, что оптимальным по затратам энергии на сварку и по обеспечению максимального провара при минимальной суммарной мощности дуг является схема, представленная на фиг.6. Впереди должен двигаться источник большей мощности 1 и располагаться он должен в потолочном положении.

Ток передней дуги 1, ведущей сварку в потолочном положении, выбирается обеспечивающим 25-35% провар от толщины пластин. Это обусловлено тем, что необходимо, в первую очередь, обеспечить небольшой объем и отсутствие вытекания сварочной ванны в потолочном положении, что достигается действием относительно мощной передней дуги 1 на холодный металл при заданном уровне провара. При этом обеспечивается оптимальный подогрев изделия для задней дуги 2, достаточный для полного провара пластин. Задняя дуга, располагаемая в нижнем положении, может обеспечивать в 2 раза больший провар, значительные размеры и объем сварочной ванны при значительно меньшей мощности задней дуги, чем передней, что достигается за счет сильного подогрева металла передней дугой. Рекомендуемая дистанция между дугами в 1,0-1,5 длины сварочной ванны передней дуги позволяет выбрать ток (мощность) задней дуги, обеспечивающий отсутствие слияния сварочных ванн при перекрытии проваров от каждой дуги по толщине пластины. Отсутствие слияния сварочных ванн обеспечивает отсутствие их вытекания через ванну, расположенную в потолочном положении.

Поскольку передняя дуга действует на холодный металл, для получения провара, превышающего 50% толщины пластин, требуется значительная мощность. Это приводит к образованию сварочной ванны большого размера и вытеканию ее в потолочном положении. В то же время провар 25-35% от толщины пластины обеспечивает сильный подогрев позади передней дуги при небольшом объеме сварочной ванны, что приводит к преобладанию сил поверхностного натяжения, удерживающих сварочную ванну от вытекания. Это существенно облегчает провар пластин задним источником на значительную величину.

Провар и длину сварочной ванны от действия переднего источника можно опытным или расчетным путем определять для случая однодуговой сварки (фиг.7), т.к. при предлагаемой дистанции между дугами влияние задней дуги на температурное поле в области передней дуги практически отсутствует.

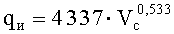

На фиг.7 кривая 1 (один) показывает теоретическую зависимость эффективной мощности сварочной дуги qи от скорости сварки Vc при заданном уровне провара пластины толщиной 8 мм из стали 20. Эту зависимость можно описать аппроксимирующей формулой

.

.

Здесь qи - измеряется в Вт, a Vc - в см/с.

Кривая 2 на фиг.7 показывает теоретическую длину сварочной ванны для тех же режимов. Длина ванны в выбранном диапазоне меняется незначительно от 1,0 до 1,15 см. Кривая 1 на фиг.7 получена для расчетной схемы действия нормально кругового источника тепла на поверхности плоского слоя.

Проводили аргонодуговую сварку пластин из низкоуглеродистой стали 20 толщиной 10 мм с проваром 3 мм одной дугой в нижнем положении. Скорость сварки составляла 2 мм/с. Ток дуги 325 А. Получили шов шириной В=10,7 мм. С помощью расчетной схемы нормально кругового источника тепла на поверхности плоского слоя рассчитали по двум известным размерам шва (ширине и провару) параметры нормально кругового источника тепла: осевой тепловой поток qo=4200 Вт/см2 и эффективную мощность процесса 2600 Вт.Теплофизические свойства стали 20 принимали по справочным данным: объемная теплоемкость Cv=5,23Дж/(см3·°C), температуропроводность а=0,08 см2/с, температура плавления стали 1500 °C. После этого рассчитывали длину сварочной ванны при полученных параметрах нормально кругового источника. Получили Lв=T,2 см.

После этого выполняли двухдуговую двухстороннюю сварку таких же пластин по предлагаемому способу. Дистанцию между электродами установили Δ=1·Lв=1,2 см. Был подобран сварочный ток задней дуги 240 A, при котором провар от задней дуги составил 7,5 мм. Таким образом обеспечено перекрытие проваров двух швов 0,5 мм при уменьшении тока дуги на заднем электроде в 1,35 раза. Расчетный продольный профиль сварочных ванн показывает отсутствие их слияния (фиг.8). При сокращении дистанции между электродами до Lв=1,0 см получили вытекание сварочной ванны через ванну, находящуюся в потолочном положении. При увеличении дистанции между электродами до двух длин сварочных ванн Δ=2,4 см потребовалось для обеспечения провара увеличить ток второй дуги до 300 А. При дальнейшем увеличении дистанции между дугами требуется еще более значительное увеличение мощности задней дуги. Это показывает существенную экономию расхода энергии на сварку по предлагаемому способу.

Таким образом, предлагаемый способ обеспечивает технический эффект, заключающийся в снижении энергозатрат на сварку или повышение предельной толщины металла, свариваемого без разделки кромок. Способ может быть осуществлен с помощью известных в технике средств, известных и применяемых на производстве источников питания для сварки, плавящихся и неплавящихся электродов разных марок. Следовательно, предлагаемый способ обладает промышленной применимостью.

Способ дуговой сварки, включающий сварку одновременно с двух сторон стыкового соединения в потолочном и нижнем положении без разделки свариваемых кромок деталей, расположенных в горизонтальной плоскости, причем с каждой стороны стыка деталей устанавливают по одному электроду, электроды смещают в направлении движения сварочных дуг относительно друг друга, зажигают сварочные дуги и перемещают электроды вдоль стыка в одном направлении с одинаковой скоростью, при этом мощность сварочных дуг на каждом из электродов регулируют раздельно, отличающийся тем, что переднюю сварочную дугу располагают в потолочном положении, скорость сварки и мощность передней сварочной дуги выбирают с обеспечением 25-35 % провара от толщины свариваемых деталей, дистанцию между электродами выбирают равной 1,0…1,5 длины сварочной ванны передней дуги, а мощность задней дуги выбирают с обеспечением 85-75 % провара от толщины свариваемых деталей.