Результат интеллектуальной деятельности: СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ КАТАЛИЗАТОР И СПОСОБ ЖИДКОФАЗНОГО АЛКИЛИРОВАНИЯ ИЗОБУТАНА БУТИЛЕНАМИ В ЕГО ПРИСУТСТВИИ

Вид РИД

Изобретение

Изобретение относится к технологии производства гетерогенных катализаторов и может быть использовано для процесса алкилирования изопарафиновых углеводородов олефинами в нефтеперерабатывающей и нефтехимической промышленности.

Реакция алкилирования изобутана бутиленами протекает на катализаторах, обладающих сильными кислотными центрами, в число которых входят цеолиты. Наиболее распространенными среди цеолитных катализаторов алкилирования изобутана бутиленами являются широкопористые цеолиты типа X и Y. Большим недостатком цеолитных катализаторов является их быстрая дезактивация и низкая производительность. Проблеме увеличения производительности цеолитных катализаторов в реакции алкилирования посвящено большое количество работ, в которых предлагаются способы синтеза новых катализаторов, способы их активации и регенерации, различные технологические решения.

Важным фактором для решения этой важной проблемы является сочетание оптимальной силы кислотных центров, их высокой плотности, что достигается использованием цеолитов с низкими отношениями Si/Al и максимальной доступности кислотных центров катализатора для реагирующих молекул. Наиболее распространенный носитель - оксид алюминия, не являясь активным в реакции алкилирования, резко снижает активность, селективность и стабильность цеолитсодержащего катализатора. Гранулированные цеолиты типа X и Y без связующих веществ, Гранулированные цеолиты типа X и Y без связующих веществ, синтезированные с порообразующими добавками с целью создания мезопор и модифицированные по оригинальной методике катионами II и III групп Периодической системы Менделеева с целью оптимизации кислотных свойств могут показать существенные преимущества по сравнению с цеолитсодержащими катализаторами на основе оксида алюминия и декатионированных цеолитов X и Y по их активности, селективности и, что особенно актуально, производительности в реакции алкилирования изобутана бутиленами.

Известен катализатор алкилирования изобутана бутиленами, представляющий собой цеолит Y с мольным отношением SiO2/Al2O3=4,5-5, в котором катионы натрия замещены на катионы NH4+ до степени обмена 95% и ионы редкоземельных элементов до 60% от обменной емкости (Патент США №3549557, кл. МПК B01J 29/08, B01J 29/14, B01J 29/16, С07С 2/58, опубл. 22.12.1970 г.)

Способ получения этого катализатора включает ионный обмен путем обработки порошкообразного цеолита типа фожазит водными растворами вначале соли аммония (пятикратно), затем солями кальция и редкоземельного элемента при повышенной температуре и давлении насыщенных паров в течение времени, необходимого для перевода цеолита из натриевой формы в редкоземельную кальциевую форму. Затем проводят сушку, прокаливание в одну стадию при 300-700°C и таблетирование или экструзию со связующим. Алкилирование изобутана бутиленами с применением этого катализатора при 90°C, скорости подачи сырья 1,3 ч-1 и длительности 7 ч показывает выход алкилата 190÷210% масс.

Алкилирование изобутана бутеном-1 с соотношением в реакционной смеси 20:1 проводят при весовой скорости подачи по олефину 0,05 ч-1, температуре 38°C и давлении 34 атм. За 6 часов работы получают алкилат со сравнительно высоким выходом -185%, считая на бутен-1. Содержание фракции C8 в алкилате около 70%, а содержание триметилпентанов в ней - около 80%.

Недостатком такого катализатора является недопустимо низкая нагрузка по олефинам и при этом невысокая стабильность его работы: уже после 5-6 часов работы содержание непредельных соединений в алкилате составляет 10-20%.

Известны катализатор на основе цеолита для алкилирования изобутана бутиленами и способ его получения, описанные в RU 2505357, кл. МПК B01J 37/30, опубл. 27.10.2011 г. Согласно известному техническому решению предложен способ получения катализатора алкилирования изобутана олефинами на основе цеолита типа NaNH4Y при остаточном содержании оксида натрия не более 0,8% масс., включающий обработку цеолита водным раствором соли лантана, сушку и прокалку полученного катализатора, в котором цеолит при перемешивании сначала пропитывают водным раствором нитрата лантана, взятого в количестве, обеспечивающем содержание лантана в конечном катализаторе 0,5%÷6,0% масс - получают суспензию; порошок гидроксида алюминия бемитной структуры пептизируют раствором уксусной кислоты до рН 1÷3 и получают другую суспензию, затем обе суспензии перемешивают, упаривают до состояния формуемости и формуют в гранулы, после чего полученные гранулы провяливают при комнатной температуре, сушат при 120°C в течение 5 часов и прокаливают сначала при температуре 300°C в течение 1,5 часов, а потом при 500°C в течение 2,5 часов.

После прокалки на катализатор может быть нанесен хлорид палладия, взятый в количестве, обеспечивающем содержание палладия в готовом катализаторе 0,2% масс., и растворенный при нагревании в 25% растворе аммиака, после чего катализатор снова провяливают при комнатной температуре, сушат при 120°C и прокаливают при 500°C в течение 3 часов.

Недостатком катализатора является низкий срок стабильной работы катализатора, ограничивающий его промышленное применение. группы элементов получают ионным обменом цеолита NaY с мольным отношением SiO2/Al2O3=4,0 на катионы аммония до остаточного содержания Na2O менее 2,0% масс. [P.P. Шириязданов, У.Ш. Рысаев, С.А. Ахметов, А.П. Туранов, Ю.В. Морозов, Е.А. Николаев «Нефтехимия», 2009 г., т. 49, №1, с. 90-93.]. Полученную ультрастабильную форму цеолита Y подвергают ионному обмену на катионы кальция, затем ионному обмену на катионы редкоземельных элементов, затем модифицируют в растворе солей никеля или кобальта. Полученный таким образом цеолит испытывают в реакции алкилирования изобутана бутенами при температуре 50-90°C, давлении 1,3-2,0 МПа, отношении парафин / олефин = 10/1, объемной скорости подачи сырья 0,8-1,2 ч-1. При этом селективность по углеводородам С8 достигала 83% масс.

Недостатком катализатора и способа проведения реакции алкилирования с его использованием является низкая объемная скорость подачи сырья: при соотношении в сырье парафин / олефин = 10/1 и объемной скорости подачи сырья 0,8-1,2 ч-1, объемная скорость подачи олефинов составит не более 0,05 ч-1, что с практической точки зрения является неэкономичным, так как потребует использования реакторов с очень большой загрузкой катализатора.

Наиболее близким по технической сущности и достигаемому результату являются способ получения катализатора алкилирования изобутана олефинами, в том числе бутиленами, катализатор и способ алкилирования изобутана бутиленами в присутствии этого катализатора, описанные в SU 1309383, кл. МПК B01J 29/12, С07В 37/00, опубл. 20.10.1996 г. Катализатор на основе цеолита типа фожазит для алкилирования изобутана бутиленами, согласно известному техническому решению, имеет следующий состав, % масс.: оксид натрия - 0,26÷0,8; оксид редкоземельного элемента - 12,0÷20,0; оксид кальция - 0,8÷4,2; оксид платины или палладия - 0,02÷1,2; оксид алюминия и диоксида кремния - остальное. Для получения катализатора порошкообразный цеолит типа фожазит загружают в автоклав и заливают раствором хлорида кальция, после выдержки при температуре 140-200°C таким же образом проводят ионный обмен с нитратами редкоземельных элементов. Полученный редкоземельно-кальциевый цеолит охлаждают, промывают, сушат и таблетируют. Таблетки (гранулы) заливают смесью тетрааммиаката палладия и нитрата аммония, выдерживают при комнатной температуре до равномерного распределения палладия по объему гранулы. Раствор сливают, гранулы промывают, сушат и прокаливают. Полученный катализатор испытывают в реакции алкилирования изобутана бутиленами при отношении изобутан : бутилены 27:1, температуре 90°C, объемной скорости 1.2 ч в течение 7 ч.

Недостатком катализатора является невысокая селективность по целевому продукту ∑изо-C8 (суммарным изооктанам) - 67,4% масс. при алкилировании изобутана бутенами, недопустимо низкая производительность по съему алкилата (грамм алкилата на грамм катализатора в час),, а также необходимость использования автоклава с подогревом до температур 140-200°C.

Задача настоящего изобретения заключается в разработке способа получения катализатора, позволяющего достичь высоких показателей по производительности катализатора.

Поставленная задача решается тем, что предложен способ получения катализатора алкилирования изобутана бутиленами на основе цеолита, включающий ионный обмен путем обработки цеолита типа фожазит водными растворами солей кальция, редкоземельного элемента и аммония при повышенной температуре в течение времени, необходимого для перевода цеолита из натриевой формы в редкоземельную кальциевую форму, сушку и прокаливание, согласно которому используют цеолит типа фожазит, гранулированный без связующего, указанный ионный обмен проводят при температуре 70÷90°C с одновременным ультразвуковым воздействием при силе тока 1÷5 А, в течение 1-2 ч вначале водным раствором соли кальция, затем двукратно водным раствором соли редкоземельного элемента и после этого водным раствором соли аммония, после каждого ионного обмена проводят сушку и прокаливание в две стадии при температуре 300÷500°C в течение 1,5÷2,5 ч.

Предпочтительно в качестве солей активных металлов используют нитраты кальция, аммония и редкоземельных элементов. Могут быть использованы и другие соли, например, хлориды, но применение нитратов предпочтительно, так как при этом не образуются примеси.

Также поставленная задача решается тем, что катализатор алкилирования изобутана бутиленами на основе цеолита типа фожазит, содержащий оксид алюминия и диоксид кремния при молярном отношении диоксид кремния: оксид алюминия, равном 2,7, оксиды натрия, кальция, редкоземельного элемента при следующем соотношении компонентов, % масс:

|

получен предложенным способом.

Поставленная задача решается также тем, что предложен способ алкилирования изобутана бутиленами при повышенном давлении и температуре в присутствии описанного выше цеолитного катализатора.

Предпочтительно алкилирование изобутана бутиленами ведут при температуре 60÷95°C, давлении 0,85-1,8 МПа, объемной скорости подачи сырья по олефинам 0,2÷0,6 ч-1, отношении изобутан : бутилены в сырье 5÷27:1, и длительности подачи сырья 4-36 ч.

Технический результат, который может быть получен от предлагаемого изобретения, заключается в следующем:

- увеличение активности катализатора по конверсии олефинов, практически до 100% масс;

- увеличение активности катализатора по конверсии олефинов, практически до 100% масс;

- увеличение съема алкилата с грамма алкилата на грамм катализатора в час (производительности) и соответствующее улучшение экономических показателей процесса производства алкилбензина;

- увеличение выхода целевого продукта (алкилбензина) на 10÷15% масс.

Катализатор загружают в реактор таким образом, что над и под его слоем оказывается толченый кварц (фракция по размерам частиц на порядок выше фракции катализатора), служащий в качестве устройства, предотвращающего вынос катализатора с потоком. Верхний слой кварца также способствует равномерному распределению потока сырья на поверхности катализатора и проводят проверку установки алкилирования на герметичность азотом при Р=1,5÷2,0 МПа.

После проверки на герметичность проводят испытания катализатора в процессе алкилирования изобутана бутиленами.

Контакт только алкилирующего компонента - бутиленов с катализатором приводит к протеканию его олигомеризации на поверхности катализатора и быстрой дезактивации последнего. Чтобы избежать олигомеризации, реактор, с готовым к использованию катализатором, предварительно заполняют изобутаном.

По окончании заполнения системы изобутаном закрывают вентиль на изобутановой емкости и с помощью насоса начинают подачу в реактор сырьевой смеси из сырьевой емкости. В результате взаимодействия алкилируемого и алкилирующего компонентов в присутствии катализатора образуются жидкие продукты реакции и непрореагировавший избыточный изобутан, который отбирают на выходе из реактора в охлаждаемую ловушку.

Жидкий продукт - алкилат подвергают стабилизации, а затем анализируют на хроматографе «Кристаллюкс-4000М» с помощью газо-адсорбционной хроматографии на колонке с SE-30. В работе была использована программа «NetChrom», предназначенная для автоматизации хроматографа «Кристаллюкс-4000М». Эта программа обеспечивает обработку хроматографических сигналов.

Определяют полный состав алкилата - он представляет собой смесь изомеров парафиновых углеводородов С5÷С9, а также его расчетное октановое число.

Образующийся газообразные продукты стабилизации - в основном непрореагировавший избыточный изобутан - также анализируют с помощью газо-адсорбционной хроматографии: на колонке с окисью алюминия.

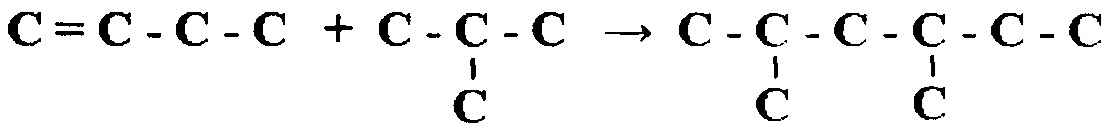

Выход продуктов реакции - алкилата - рассчитывают по представленному ниже уравнению реакции:

Бутилен + Изобутан → 2,2,3-Триметилпентан (100 октановое число исследовательским методом - ОЧИ)

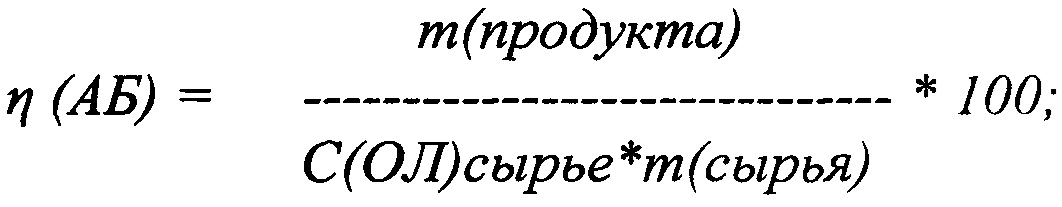

Выход алкилбензина на олефины в сырье (выход АБ на взятые ОЛ), выраженный в %, определяют по формуле:

η (АБ) - Выход АБ, % масс.;

m (продукта) - масса продукта, г;

С (ОЛ) сырье - концентрация ОЛ в сырье, % масс.;

m (сырья) - масса сырья, г.

Производительность катализатора - съем алкилата (масса алкилата на массу катализатора в час)

С=Wол.*η (АБ)

Wолеф. - объемная скорость по олефинам, ч-1;

η (АБ) - выход АБ, % масс.

Общая производительность катализатора - съем алкилата (масса алкилата на массу катализатора)

Собщ.=С*t

t - продолжительность работы катализатора при подаче сырья, ч

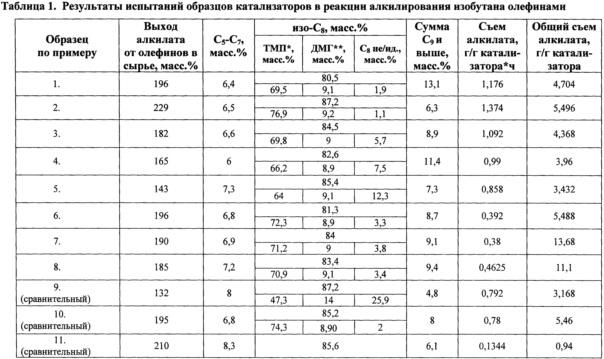

Результаты испытаний приведены в таблице 1.

Нижеследующие примеры иллюстрируют предлагаемое техническое решение, но никоим образом его не ограничивают. Во всех примерах цеолит является фожазитом с отношением молярном отношении диоксид кремния : оксид алюминия, равном 2,7.

Пример 1.

Первый ионный обмен.

12,0 г соли Ca(NO3)2*4H2O растворяют в 240 г дистиллированной воды. В полученный раствор вводят цеолит NaX, гранулированный без связующего, с содержанием Na2O до 18,0% масс. в количестве, соответствующем массовому отношению цеолит : раствор = 1:8. Солевой раствор с гранулами помещают на водяную баню, нагретую до 70°C, и воздействуют ультразвуком (сила тока 1,25 А) (УЗГ5-1,0/22 «Ультразвуковая техника», г. Санкт-Петербург) в течение 2 ч. Обработанные гранулы отфильтровывают, промывают, сушат при 120°C в течение 10 ч, затем прокаливают при 350°C в течение 1,5 ч и при 450°C в течение 2,5 ч.

Второй ионный обмен.

28,8 г соли La(NO3)3*6H2O растворяют в 240 г дистиллированной воды. В полученный раствор вводят обработанный нитратом кальция цеолит CaNaX в количестве, соответствующем массовому отношению цеолит : раствор = 1:8. Солевой раствор с гранулами помещают на водяную баню, нагретую до 70°C, и воздействуют ультразвуком (сила тока 1,25 А) в течение 2 ч. Обработанные гранулы отфильтровывают, промывают, сушат при 120°C в течение 10 ч, затем прокаливают при 350°C в течение 1,5 ч и при 450°C в течение 2,5 ч.

Третий ионный обмен.

28,8 г соли La(NO3)3*6H2O растворяют в 240 г дистиллированной воды. В полученный раствор вводят обработанный нитратом кальция и нитратом лантана цеолит в количестве, соответствующем массовому отношению цеолит : раствор = 1:8. Солевой раствор с гранулами помещают на водяную баню, нагретую до 80°C, и воздействуют ультразвуком (сила тока 1,25 А) в течение 2 ч. Обработанные гранулы отфильтровывают, промывают, сушат при 120°C в течение 10 ч, затем прокаливают при 350°C в течение 1,5 ч и при 450°C в течение 2,5 ч.

Четвертый ионный обмен.

8,4 г соли NH4NO3 растворяют в 240 г дистиллированной воды. В полученный раствор вводят обработанный нитратом кальция и двукратно нитратом лантана цеолит в количестве, соответствующем массовому отношению цеолит : раствор = 1:8. Солевой раствор с гранулами помещают на водяную баню, нагретую до 90°C, и воздействуют ультразвуком (сила тока 1,25 А) в течение 2 ч. Обработанные гранулы отфильтровывают, промывают, сушат при 120°C в течение 10 ч.

После четырехкратного ионного обмена содержание Na2O составило 0,8% масс., СаО - 3,0% масс., La2O3 - 18,8% масс. Разрушения гранул не произошло.

Полученный образец катализатора испытывают в реакции алкилирования изобутана олефинами на лабораторной микропилотной установке, при температуре 80°C, давлении 1,25 МПа, отношении изобутан : олефины в сырье 10:1, объемной скорости подачи сырья по олефинам 0,6 ч-1, длительности подачи сырья 4 ч. В качестве олефинов используют смесь бутиленов.

Результаты испытаний представлены в таблице 1.

Пример 2.

Первый ионный обмен.

12,9 г соли Са(NO3)2*4H2O растворяют в 240 г дистиллированной воды. В полученный раствор вводят цеолит NaX, гранулированный без связующего, с содержанием Na2O до 18,0% масс. в количестве, соответствующем массовому отношению цеолит : раствор = 1:8. Солевой раствор с гранулами помещают на водяную баню, нагретую до 85°C, и воздействуют ультразвуком (сила тока 2,5 А) (УЗГ5-1,0/22 «Ультразвуковая техника», г. Санкт-Петербург) в течение 2 ч. Обработанные гранулы отфильтровывают, промывают, сушат при 120°C в течение 10 ч, затем прокаливают при 350°C в течение 1,5 ч и при 450°C в течение 2,5 ч.

Второй ионный обмен.

43,0 г соли La(NO3)3*6H2O растворяют в 240 г дистиллированной воды. В полученный раствор вводят обработанный нитратом кальция цеолит CaNaX в количестве, соответствующем массовому отношению цеолит : раствор = 1:8. Солевой раствор с гранулами помещают на водяную баню, нагретую до 85°C, и воздействуют ультразвуком (сила тока 2,5 А) в течение 2 ч. Обработанные гранулы отфильтровывают, промывают, сушат при 120°C в течение 10 ч, затем прокаливают при 350°C в течение 1,5 ч и при 450°C в течение 2,5 ч.

Третий ионный обмен.

43,0 г соли La(NO3)3*6H2O растворяют в 240 г дистиллированной воды. В полученный раствор вводят обработанный нитратом кальция и нитратом лантана цеолит в количестве, соответствующем массовому отношению цеолит : раствор = 1:8. Солевой раствор с гранулами помещают на водяную баню, нагретую до 85°C, и воздействуют ультразвуком (сила тока 2,5 А) в течение 2 ч. Обработанные гранулы отфильтровывают, промывают, сушат при 120°C в течение 10 ч, затем прокаливают при 350°C в течение 1,5 ч и при 450°C в течение 2,5 ч.

Четвертый ионный обмен.

6,3 г соли NH4NO3 растворяют в 240 г дистиллированной воды. В полученный раствор вводят обработанный нитратом кальция и двукратно нитратом лантана цеолит в количестве, соответствующем массовому отношению цеолит : раствор = 1:8. Солевой раствор с гранулами помещают на водяную баню, нагретую до 85°C, и воздействуют ультразвуком (сила тока 2,5 А) в течение 2 ч. Обработанные гранулы отфильтровывают, промывают, сушат при 120°C в течение 10 ч.

После четырехкратного ионного обмена содержание Na2O составило 0,2% масс., СаО - 1,5% масс., La2O3 - 21,8% масс. Разрушения гранул не произошло.

Полученный образец катализатора испытывают в реакции алкилирования изобутана олефинами при условиях примера 1.

Результаты испытаний представлены в таблице 1.

Пример 3.

Первый ионный обмен.

4,0 г соли Ca(NO3)2*4H2O растворяют в 240 г дистиллированной воды. В полученный раствор вводят цеолит NaX, гранулированный без связующего, с содержанием Na2O до 18,0% масс. в количестве, соответствующем массовому отношению цеолит : раствор = 1:8. Солевой раствор с гранулами помещают на водяную баню, нагретую до 70°C, и воздействуют ультразвуком (сила тока 3,75 А) (УЗГ5-1,0/22 «Ультразвуковая техника», г. Санкт-Петербург) в течение 1 ч. Обработанные гранулы отфильтровывают, промывают, сушат при 100°C в течение 12 ч, затем прокаливают при 350°C в течение 1,5 ч и при 450°C в течение 2,5 ч.

Второй ионный обмен.

11,5 г соли La(NO3)3*6H2O растворяют в 240 г дистиллированной воды. В полученный раствор вводят обработанный нитратом кальция цеолит CaNaX в количестве, соответствующем массовому отношению цеолит : раствор = 1:8. Солевой раствор с гранулами помещают на водяную баню, нагретую до 70°C, и воздействуют ультразвуком (сила тока 3,75 А) в течение 1 ч. Обработанные гранулы отфильтровывают, промывают, сушат при 100°C в течение 12 ч, затем прокаливают при 350°C в течение 1,5 ч и при 450°C в течение 2,5 ч.

Третий ионный обмен.

11,5 г соли La(NO3)3*6H2O растворяют в 240 г дистиллированной воды. В полученный раствор вводят обработанный нитратом кальция и нитратом лантана цеолит в количестве, соответствующем массовому отношению цеолит : раствор = 1:8. Солевой раствор с гранулами помещают на водяную баню, нагретую до 70°C, и воздействуют ультразвуком (сила тока 3,75 А) в течение 1 ч. Обработанные гранулы отфильтровывают, промывают, сушат при 100°C в течение 12 ч, затем прокаливают при 350°C в течение 1,5 ч и при 450°C в течение 2,5 ч.

Четвертый ионный обмен.

3,5 г соли NH4NO3 растворяют в 240 г дистиллированной воды. В полученный раствор вводят обработанный нитратом кальция и двукратно нитратом лантана цеолит в количестве, соответствующем массовому отношению цеолит : раствор = 1:8. Солевой раствор с гранулами помещают на водяную баню, нагретую до 85°C, и воздействуют ультразвуком (сила тока 3,75 А) в течение 1 ч. Обработанные гранулы отфильтровывают, промывают, сушат при 100°C в течение 12 ч.

После четырехкратного ионного обмена содержание Na2O составило 0,2% масс., СаО - 2,4% масс., La2O3 - 19,3% масс. Разрушения гранул практически не произошло.

Полученный образец катализатора испытывают в реакции алкилирования изобутана олефинами при условиях примера 1.

Результаты испытаний представлены в таблице 1.

Пример 4.

Первый ионный обмен.

3,0 г соли Са(NO3)2*4H2O растворяют в 240 г дистиллированной воды. В полученный раствор вводят цеолит NaX, гранулированный без связующего, с содержанием Na2O до 18,0% масс. в количестве, соответствующем массовому отношению цеолит : раствор = 1:5. Солевой раствор с гранулами помещают на водяную баню, нагретую до 80°C, и воздействуют ультразвуком (сила тока 3,75 А) (УЗГ5-1,0/22 «Ультразвуковая техника», г. Санкт-Петербург) в течение 2 ч. Обработанные гранулы отфильтровывают, промывают, сушат при 120°C в течение 10 ч, затем прокаливают при 350°C в течение 1,5 ч и при 450°C в течение 2,5 ч.

Второй ионный обмен.

8,2 г соли La(NO3)3*6H2O растворяют в 240 г дистиллированной воды. В полученный раствор вводят обработанный нитратом кальция цеолит CaNaX в количестве, соответствующем массовому отношению цеолит : раствор = 1:5. Солевой раствор с гранулами помещают на водяную баню, нагретую до 80°C, и воздействуют ультразвуком (сила тока 3,75 А) в течение 2 ч. Обработанные гранулы отфильтровывают, промывают, сушат при 120°C в течение 10 ч, затем прокаливают при 350°C в течение 1,5 ч и при 450°C в течение 2,5 ч.

Третий ионный обмен.

8,2 г соли La(NO3)3*6H2O растворяют в 240 г дистиллированной воды. В полученный раствор вводят обработанный нитратом кальция и нитратом лантана цеолит в количестве, соответствующем массовому отношению цеолит : раствор = 1:5. Солевой раствор с гранулами помещают на водяную баню, нагретую до 70°C, и воздействуют ультразвуком (сила тока 3,75 А) в течение 2 ч. Обработанные гранулы отфильтровывают, промывают, сушат при 120°C в течение 10 ч, затем прокаливают при 350°C в течение 1,5 ч и при 450°C в течение 2,5 ч.

Четвертый ионный обмен.

3,0 г соли NH4NO3 растворяют в 240 г дистиллированной воды. В полученный раствор вводят обработанный нитратом кальция и двукратно нитратом лантана цеолит в количестве, соответствующем массовому отношению цеолит : раствор = 1:5. Солевой раствор с гранулами помещают на водяную баню, нагретую до 70°C, и воздействуют ультразвуком (сила тока 3,75 А) в течение 2 ч. Обработанные гранулы отфильтровывают, промывают, сушат при 120°C в течение 10 ч.

После четырехкратного ионного обмена содержание Na2O составило 0,2% масс., СаО - 1,5% масс., La2O3 - 22,4% масс. Произошло частичное разрешение гранул.

Полученный образец катализатора испытывают в реакции алкилирования изобутана олефинами при условиях примера 1.

Результаты испытаний представлены в таблице 1.

Пример 5.

Первый ионный обмен.

2,25 г соли Са(NO3)2*4H2O растворяют в 240 г дистиллированной воды. В полученный раствор вводят цеолит NaX, гранулированный без связующего, с содержанием Na2O до 18,0% масс. в количестве, соответствующем массовому отношению цеолит : раствор = 1:8. Солевой раствор с гранулами помещают на водяную баню, нагретую до 70°C, и воздействуют ультразвуком (сила тока 5,0 А) (УЗГ5-1,0/22 «Ультразвуковая техника», г. Санкт-Петербург) в течение 2 ч. Обработанные гранулы отфильтровывают, промывают, сушат при 120°C в течение 10 ч, затем прокаливают при 350°C в течение 1,5 ч и при 450°C в течение 2,5 ч.

Второй ионный обмен.

6,0 г соли La(NO3)3*6H2O растворяют в 240 г дистиллированной воды. В полученный раствор вводят обработанный нитратом кальция цеолит CaNaX в количестве, соответствующем массовому отношению цеолит : раствор = 1:8. Солевой раствор с гранулами помещают на водяную баню, нагретую до 70°C, и воздействуют ультразвуком (сила тока 5,0 А) в течение 2 ч. Обработанные гранулы отфильтровывают, промывают, сушат при 120°C в течение 10 ч, затем прокаливают при 350°C в течение 1,5 ч и при 450°C в течение 2,5 ч.

Третий ионный обмен.

6,0 г соли La(NO3)3*6H2O растворяют в 240 г дистиллированной воды. В полученный раствор вводят обработанный нитратом кальция и нитратом лантана цеолит в количестве, соответствующем массовому отношению цеолит : раствор = 1:8. Солевой раствор с гранулами помещают на водяную баню, нагретую до 70°C, и воздействуют ультразвуком (сила тока 5,0 А) в течение 2 ч. Обработанные гранулы отфильтровывают, промывают, сушат при 120°C в течение 10 ч, затем прокаливают при 350°C в течение 1,5 ч и при 450°C в течение 2,5 ч.

Четвертый ионный обмен.

1,6 г соли NH4NO3 растворяют в 240 г дистиллированной воды. В полученный раствор вводят обработанный нитратом кальция и двукратно нитратом лантана в количестве, соответствующем массовому отношению цеолит : раствор = 1:8. Солевой раствор с гранулами помещают на водяную баню, нагретую до 70°C, и воздействуют ультразвуком (сила тока 5,0 А) в течение 2 ч. Обработанные гранулы отфильтровывают, промывают, сушат при 120°C в течение 10 ч.

После четырехкратного ионного обмена содержание Na2O составило 0,2% масс., СаО - 1,3% масс., La2O3 - 22,9% масс. Произошло существенное разрушение гранул.

Полученный образец катализатора испытывают в реакции алкилирования изобутана олефинами при условиях примера 1.

Результаты испытаний представлены в таблице 1.

Пример 6.

Получают катализатор по примеру 2.

Полученный образец катализатора испытывают в реакции алкилирования изобутана олефинами на лабораторной микропилотной установке, при температуре 95°C, давлении 1,8 МПа, отношении изобутан : олефины в сырье 5:1, объемной скорости подачи сырья по олефинам 0,2 ч-1, длительности подачи сырья 14 ч. В качестве олефинов используют смесь бутиленов.

Результаты испытаний представлены в таблице 1.

Пример 7.

Получают катализатор по примеру 2.

Полученный образец катализатора испытывают в реакции алкилирования изобутана олефинами на лабораторной микропилотной установке, при температуре 80°C, давлении 1,4 МПа, отношении изобутан : олефины в сырье 10:1, объемной скорости подачи сырья по олефинам 0,2 ч-1, длительности подачи сырья 36 ч. В качестве олефинов используют смесь бутиленов.

Результаты испытаний представлены в таблице 1.

Пример 8.

Получают катализатор по примеру 2.

Полученный образец катализатора испытывают в реакции алкилирования изобутана олефинами на лабораторной микропилотной установке, при температуре 60°C, давлении 0,85 МПа, отношении изобутан : олефины в сырье 10:1, объемной скорости подачи сырья по олефинам 0,3 ч-1, длительности подачи сырья 24 ч. В качестве олефинов используют смесь бутиленов.

Результаты испытаний представлены в таблице 1.

Пример 9 (сравнительный в отсутствие ультразвукой обработки).

Первый ионный обмен.

12,9 г соли Са(NO3)2*4H2O растворяют в 240 г дистиллированной воды. В полученный раствор вводят цеолит NaX, гранулированный без связующего, с содержанием Na2O до 18,0% масс. в количестве, соответствующем массовому отношению цеолит : раствор = 1:8. Солевой раствор нагревают до 85°C и перемешивают механически над гранулами в течение 2 ч. Обработанные гранулы отфильтровывают, промывают, сушат при 120°C в течение 10 ч, затем прокаливают при 350°C в течение 1,5 ч и при 450°C в течение 2,5 ч.

Второй ионный обмен.

43,0 г соли La(NO3)3*6H2O растворяют в 240 г дистиллированной воды. В полученный раствор вводят обработанный нитратом кальция цеолит CaNaX в количестве, соответствующем массовому отношению цеолит : раствор = 1:8. Солевой раствор нагревают до 85°C и перемешивают механически над гранулами в течение 2 ч. Обработанные гранулы отфильтровывают, промывают, сушат при 120°C в течение 10 ч, затем прокаливают при 350°C в течение 1,5 ч и при 450°C в течение 2,5 ч.

Третий ионный обмен.

43,0 г соли La(NO3)3*6H2O растворяют в 240 г дистиллированной воды. В полученный раствор вводят обработанный нитратом кальция и нитратом лантана цеолит в количестве, соответствующем массовому отношению цеолит : раствор = 1:8. Солевой раствор нагревают до 85°C и перемешивают механически над гранулами в течение 2 ч. Обработанные гранулы отфильтровывают, промывают, сушат при 120°C в течение 10 ч, затем прокаливают при 350°C в течение 1,5 ч и при 450°C в течение 2,5 ч.

Четвертый ионный обмен.

6,3 г соли NH4NO3 растворяют в 240 г дистиллированной воды. В полученный раствор вводят обработанный нитратом кальция и двукратно нитратом лантана цеолит в количестве, соответствующем массовому отношению цеолит : раствор = 1:8. Солевой раствор нагревают до 85°C и перемешивают механически над гранулами в течение 2 ч. Обработанные гранулы отфильтровывают, промывают, сушат при 120°C в течение 10 ч.

После четырехкратного ионного обмена содержание Na2O составило 0,7% масс., СаО - 2,4% масс., La2O3 - 19,1% масс. Произошло существенное разрушение гранул.

Полученный образец катализатора испытывают в реакции алкилирования изобутана олефинами в условиях по примеру 1.

Результаты испытаний представлены в таблице 1.

Пример 10 (сравнительный, по прототипу).

Полученный образец катализатора испытывают в реакции алкилирования изобутана олефинами на лабораторной микропилотной установке, при температуре 80°C, давлении 1,4 МПа, отношении изобутан : олефины в сырье 27:1, объемной скорости подачи сырья по олефинам 0,4 ч-1, длительности подачи сырья 7 ч. В качестве олефинов используют смесь бутиленов.

Результаты испытаний представлены в таблице 1.

Пример 11 (сравнительный, по прототипу).

Полученный образец катализатора испытывают в реакции алкилирования изобутана олефинами на лабораторной микропилотной установке, при температуре 90°C, давлении 1,6 МПа, отношении изобутан : олефины в сырье 27:1, объемной скорости подачи сырья по сырью 1,8 (соответствует объемной скорости подачи по олефинам 0,064 ч-1, длительности подачи сырья 7 ч). В качестве олефинов используют бутен-1.

Результаты испытаний представлены в таблице 1.

* - триметилпентаны

** - диметилгексаны