Результат интеллектуальной деятельности: Способ автоматического управления процессом распылительной сушки и агломерации

Вид РИД

Изобретение

Изобретение относится к способам и системам управления процессом распылительной сушки и агломерации пищевых сред и может быть использовано в пивоваренной, кондитерской и других отраслях промышленности.

Известен способ автоматического управления процессом распылительной сушки [Авторское свидетельство СССР № 731240, кл. F 26B 25/22, 1980] путем поддержания заданного температурного режима по температуре сушильного агента, давлению в линии подачи материала и вязкости последнего, воздействием на расход материала, при этом с целью повышения точности управления и повышения КПД процесса, осуществляемого в сушилке, оборудованной скруббером, дополнительно измеряют концентрацию, расходы подскрубберной жидкости и материала, воздействуют на расход оросительной жидкости в скруббере по соотношению этих расходов с коррекцией по концентрации подскрубберной жидкости, причем материал перед распылом подогревают с помощью теплового потока, регулируемого в зависимости от величины вязкости материала.

Однако известный способ автоматического управления недостаточно точен, не позволяет управлять структурой и дисперсным составом высушенного продукта. При применении данного способа в производстве порошкообразных продуктов получаемый продукт обладает низкой насыпной плотностью, гранулы порошкообразного продукта сильно деформированы и частично разрушены, так как при интенсивном обезвоживании в среде сухого сушильного агента на поверхности капли композиции кристаллизуется твердая корка, замедляющая дальнейшее удаление влаги. Когда температура капли превысит 100оС, раствор под коркой вскипает, что приводит к увеличению объема капли почти в 2 раза, деформации корки и частичному разрушению высушенных гранул в процессе сушки, что вызывает образование значительного количества пылевидной фракции.

Известен способ автоматизации технологии получения порошкообразного продукта из фильтрата спиртовой барды [Пат. РФ № 2546214, A23K 1/06, A23K 1/00, опубл. 10.04.2015, бюл.№10], характеризующийся тем, что сначала осуществляют механический отжим спиртовой барды, затем грубое и тонкое разделение соответственно в двух установленных параллельно сепараторах и фильтрах тонкой очистки, каждый из которых периодически работает в режиме разделения с отводом кека и выводом фильтрата и в режиме противоточной водной регенерации фильтрующих элементов, полученный фильтрат после фильтра тонкой очистки, работающего в режиме разделения, направляют в накопительную емкость для поддержания постоянного расхода фильтрата, затем фильтрат с концентрацией сухих веществ 4-5% выпаривают в вакуум-выпарном аппарате под разрежением 0,3-0,5 атм с получением сгущенного раствора с концентрацией сухих веществ 30-40%, полученный сгущенный раствор направляют в распылительную сушилку с получением порошкообразного продукта с влажностью 8-10% и дисперсностью 70-80 мкм, причем разрежение в вакуум-аппарате создается с помощью пароэжекторной установки, включающей парогенератор, эжектор, конденсатор, сборник конденсата и насос, работающие в замкнутом термодинамическом цикле, при этом полученный в парогенераторе рабочий пар с давлением 3-3,2 атм разделяют на две части, одну из которых после снижения давления до 1-1,2 атм направляют в греющую камеру вакуум-выпарного аппарата, а другую часть рабочего пара с давлением 3-3,2 атм направляют в сопло эжектора; эжектируемые пары из вакуум-аппарата создают в нем разрежение 0,3-0,5 атм, смесь отработанного рабочего и эжектируемого паров с температурой 110-120°C направляют в конденсатор, в котором за счет рекуперативного теплообмена осуществляют подогрев воздуха до температуры 75-80°C с последующей подачей его в распылительную сушилку, из которой отработанный воздух отводят в теплообменник-рекуператор, где снижают его температуру до точки росы и конденсируют содержащуюся в нем капельную жидкость в количестве испаряемой из продукта влаги на охлаждающей поверхности теплообменника-рекуператора, а затем вновь направляют сначала в конденсатор, и далее в распылительную сушилку с образованием замкнутого цикла, а образовавшийся конденсат после теплообменника-рекуператора вместе с конденсатом после греющей камеры вакуум-выпарного аппарата и конденсатора отводят в сборник конденсата, при этом одну часть конденсата насосом направляют в парогенератор для пополнения в нем уровня воды, а другую подают в сепараторы и фильтры тонкой очистки, работающие в режиме противоточной водной регенерации для восстановления пропускной способности фильтрующих элементов; по измеренному текущему расходу исходной барды устанавливается частота вращения сепараторов, по расходу барды после сепараторов и фильтров тонкой очистки устанавливается необходимость в их регенерации, при этом подача барды переключается на другую пару сепаратора и фильтра, конденсат подают из сборника для регенерации фильтрующих элементов; фильтрат после сепараторов и фильтров собирается в накопительной емкости, в которой поддерживается уровень фильтрата; при выпаривании и сушке фильтрата спиртовой барды измеряют влажность и расход фильтрата барды перед подачей его на выпаривание и затем на сушку, при этом регулируют скорость вращения диска распылительной сушилки воздействием на мощность привода распылителя, после сушки снова измеряют влажность готового порошкообразного продукта, причем по влажности фильтрата барды устанавливают расход пара в вакуум-выпарной аппарат, а по влажности сгущенного фильтрата барды устанавливают расход подогретого воздуха перед подачей в распылительную сушилку воздействием на мощность регулируемых приводов вентиляторов, при этом при отклонении температуры воздуха от заданного интервала значений в сторону уменьшения увеличивают коэффициент эжекции воздействием на увеличение расхода рабочего пара, а при отклонении температуры воздуха от заданного интервала значений в сторону увеличения проводят смешивание осушенного воздуха после теплообменника-рекуператора с воздухом после конденсатора воздействием на регулировку их расходов, а по влагосодержанию осушенного воздуха после теплообменника-рекуператора устанавливают расход холодной воды на входе в теплообменник; частоту вращения привода сепаратора поддерживают путем изменения расхода исходной барды; при превышении уровня конденсата в сборнике конденсата выполняется его аварийный сброс; расход насыщенного пара после парогенератора, давление пара и уровень конденсата в парогенераторе, по давлению насыщенного пара в парогенераторе устанавливают заданную производительность парогенератора воздействием на мощность электронагревательных элементов, при уменьшении уровня конденсата в парогенераторе ниже заданного значения осуществляют подачу конденсата из сборника конденсата, а при достижении давления пара в парогенераторе верхнего предельного значения осуществляют сброс давления пара через предохранительный клапан.

Однако известный способ автоматизации технологии получения порошкообразного продукта из фильтрата спиртовой барды недостаточно точен, не позволяет управлять структурой и дисперсным составом высушенного продукта.

Наиболее близким по технической сущности и достигаемому эффекту к предполагаемой является [Пат. РФ № 2023219, F26B25/22, опубл. 15.11.1994] способ управления процессом распылительной сушки путем поддержания заданных режимов по температуре сушильного агента, выходящего из сушилки, давлению в линии подачи материала и вязкости последнего воздействием на расход и температуру сушильного агента и расход материала, при этом измеряют насыпную плотность высушенного продукта и влажность сушильного агента, сушильный агент, подаваемый в сушилку, увлажняют водой, сконденсированной из отработанного сушильного агента, причем расход воды изменяют в зависимости от насыпной плотности высушенного продукта, влажности и температуры сушильного агента, выходящего из сушилки, поддерживая соотношение величин влажности высушенного материала и его количества на выходе из сушилки на постоянном уровне.

Недостатком является низкая точность и надежность управления технологическими параметрами процесса распылительной сушки и агломерации пищевых сред, что не обеспечивает эффективность процесса получения высокого качества с улучшенной структурой и дисперсным составом готовой продукции с низкими материальными и энергетическими затратами ресурсов на единицу массы готового продукта.

Технической задачей изобретения является повышение эффективности процесса распылительной сушки и агломерации пищевых сред, повышение качества получаемой готовой продукции, снижение материальных и энергетических ресурсов на единицу массы готового продукта, улучшение структуры и дисперсного состава конечного продукта за счет повышения точности и надежности управления технологическими параметрами процесса распылительной сушки и агломерации пищевых сред.

Техническая задача изобретения достигается тем, что в способе автоматического управления процессом распылительной сушки и агломерации путем поддержания заданных режимов по температуре сушильного агента на входе и выходе из сушилки, вязкости в линии подачи материала, а также по расходу материала, при этом измеряют насыпную плотность высушенного продукта, влажность и температуру сушильного агента, поддерживая величину влажности высушенного продукта на постоянном уровне. Новым является то, что насыпную плотность до заданного значения регулируют сначала путем изменения соотношения жидкого и рециркулируемого сухого продуктов, подаваемых в сушилку, а затем путем изменения влажности паровоздушной смеси, подаваемой в дополнительный агломератор.

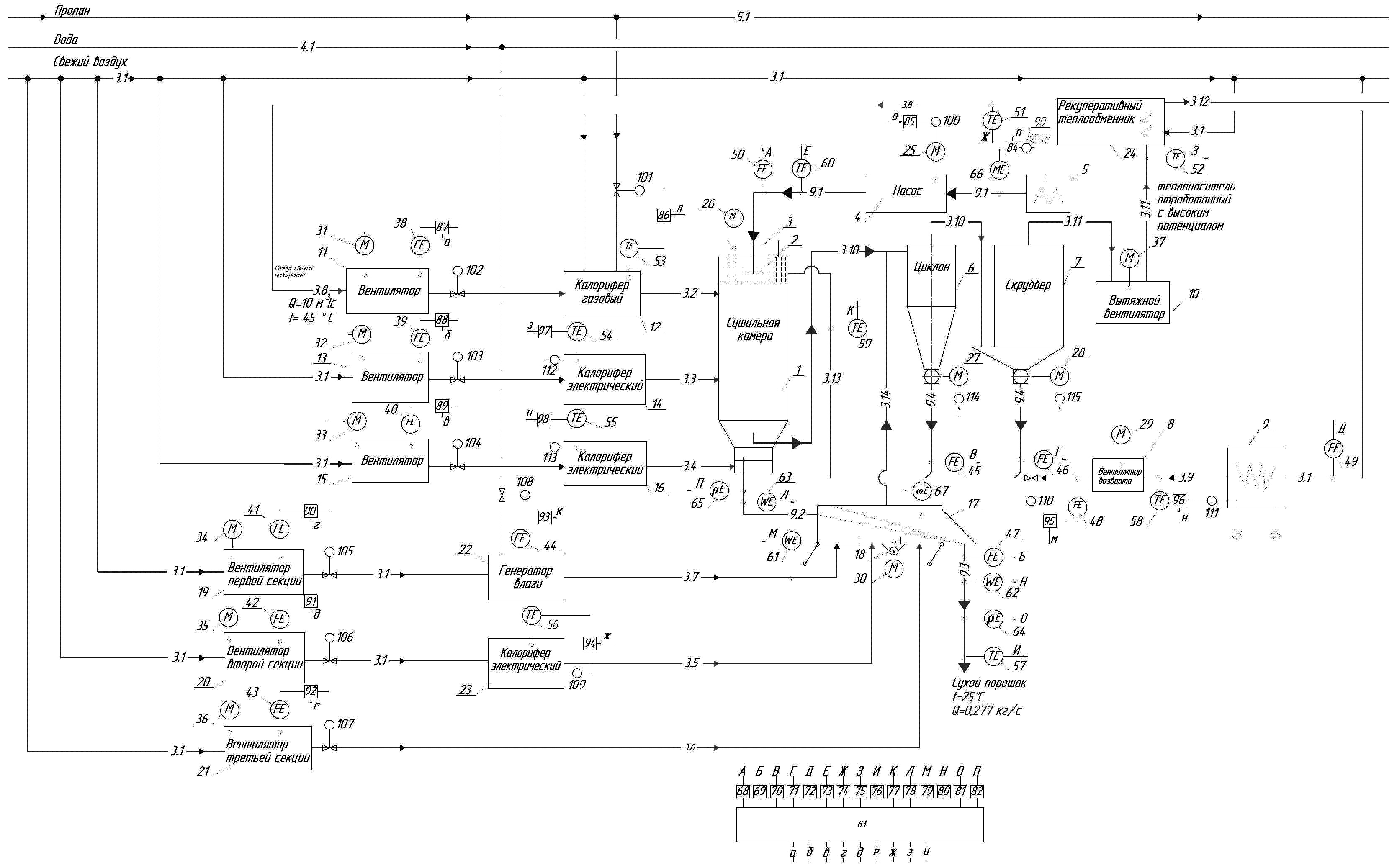

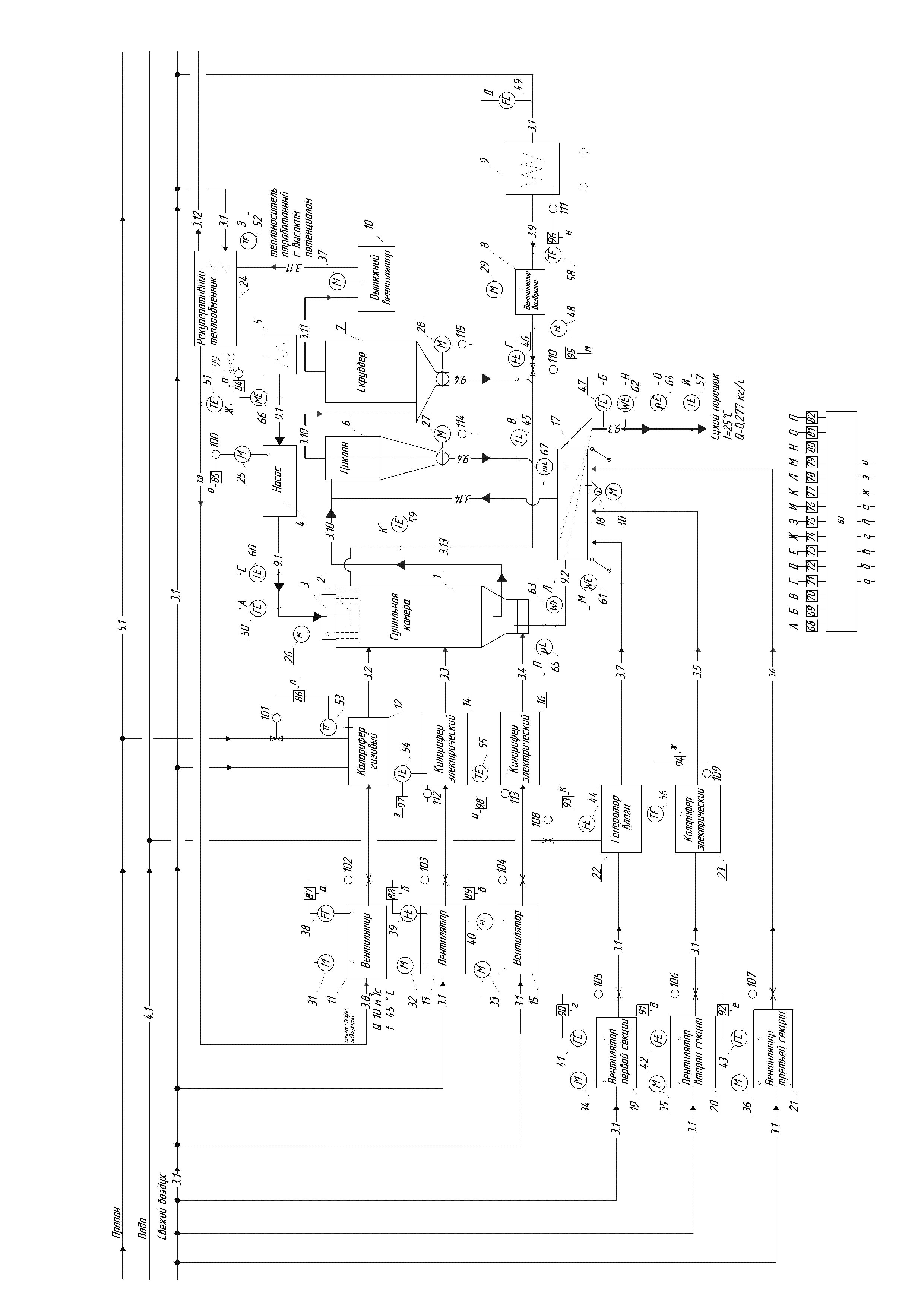

На фиг.1 представлена схема, реализующая способ автоматического управления процессом распылительной сушки и агломерации.

Схема (фиг. 1), реализующая предлагаемый способ автоматического управления процессом распылительной сушки и агломерации включает линии: свежего воздуха 3.1, сушильного агента 3.2, горячего воздуха 3.3, 3.4 и 3.5, охлаждающего воздуха 3.6 паровоздушной смеси 3.7, подогретого воздуха 3.8, 3.9, отработанный теплоноситель с сухим продуктом высокодисперсной фракции 3.10, отработавшего очищенного воздуха 3.11, отработанный обеднённый теплоноситель 3.12, газовзвеси сухого продукта высокодисперсной фракции возвращаемой на обработку 3.13, 3.14, воды 4.1; пропана 5.1, подачи жидкого материала 9.1, высушенного агломерированного продукта 9.2, 9.3, сухого продукта высокодисперсной фракции 9.4.

Схема, реализующая способ автоматического управления процессом распылительной сушки и агломерации (фиг.1), также включает распылительную сушилку 1 с дисковым распылителем 2 и агломерационным узлом 3. Для подачи жидкого продукта из термостатируемой ёмкости 5 по линии 9.1.в дисковый распылитель 2 служит насос 4. Для отделения в линии 3.11 высушенной высокодисперсной фракции от отработанного теплоносителя в линиях 3.11 и 3.12 предназначены циклон 6 и скруббер 7. При этом сухой продукт высокодисперсной фракции по линиям 9.4 удаляется из циклона 6 и скруббера 7 в линию 3.13, где происходит его смешивание с потоком нагретого в калорифере 9 воздуха по линии 3.9 с образованием газовзвеси и подачи ее вентилятором 8 в агломерационный узел 3.

Для прокачивания основного потока теплоносителя через всю систему предназначены вытяжной вентилятор 10 и нагнетательный 11, а для его нагрева служит газовый калорифер 12.

Для создания потока теплоносителя по линии 3.3, предназначенного для обдува внутренней поверхности обечайки распылительной сушилки 1 предусмотрен вентилятор 13, а для нагрева теплоносителя - калорифер 14.

Для удаления из нижней части камеры распылительной сушилки крупных частиц – агломератов, осевших из-за своих аэродинамических характеристик и не удаленных из камеры в циклон, потоком теплоносителя по линии 3.4. служит вентилятор 15 и калорифер 16. Для дополнительного агломерирования, подсушки и охлаждения продукта предназначен агломератор в виде виброжелоба 17, в котором создается виброкипящий слой с помощью вибропривода 18 и потоками воздуха с помощью вентиляторов 19, 20 и 21 соответственно в линиях 3.7, 3.5 и 3.6.

Для увлажнения воздуха в линии 3.7 для обеспечения процесса дополнительного агломерирования служит генератор влаги 22, а для его нагрева - калорифер 23.

Для передачи части тепловой энергии свежему воздуху от отработанного теплоносителя служит рекуперативный теплообменник 24.

Схема также содержит электродвигатели 25 - 37; датчики: расхода 38 – 50, температуры 51 - 60, влажности 61 - 63, насыпной плотности 64, 65, вязкости 66, частоты колебаний 67, вторичные приборы (аналого-цифровые АЦП) 68-82, микропроцессор 83 (А, Б, В, Г, Д, Е, Ж, З, И, К, Л, M, H, О, П, - входные каналы управления, а, б, в, г, д, е, ж, з, и - выходные каналы управления), локальные регуляторы 84-98, исполнительные механизмы 99 – 115.

Способ автоматического управления процессом распылительной сушки и агломерации осуществляется следующим образом.

Информация о ходе процесса распылительной сушки и агломерации, подготовки воздуха, паровоздушной смеси а и исходного продукта с помощью датчиков 38-67 передается в микропроцессор 83, который по заложенному в него программно-логическому алгоритму осуществляет оперативное управление технологическими параметрами с учетом накладываемых на них двухсторонних ограничений, обусловленных как получением готового продукта высокого качества, так и экономической целесообразностью.

Управление ведётся в супервизорном режиме. При этом стабилизация значений технологических параметров производится локальными регуляторами, задание которым устанавливает микропроцессор 83. Это позволяет существенно повысить надёжность работы системы управления, т.к. в случае возникновения сбоя в программе или аппаратного отказа самого контроллера локальные регуляторы будут продолжать работать с последними установленными настройками. Применение микропроцессора 83 позволяет производить анализ поведения объектов управления и выбирать оптимальные настроечные параметры регуляторов исходя из определённых критериев, таких как минимизация затрат энергоресурсов, скорость регулирования (время переходных процессов в системе) и др.

Исходный жидкий продукт из термостатируемой ёмкости 5 подаётся насосом 4 по линии подачи жидкого материала 9.1 в дисковый распылитель 2 и диспергируется в сушильную камеру 1. При этом в линии 9.1 стабилизируется значение требуемой, максимально допустимой вязкости продукта, измеряемой датчиком вязкости 66, с помощью локального регулятора 84, задание которому выдает микропроцессор 83, воздействуя на исполнительный механизм 99, изменяющий силу тока в ТЭН термостатируемой ёмкости 5 с учетом температуры, измеряемой датчиком 60, а также регулируется расход продукта, измеряемый датчиком 50, с помощью локального регулятора 85, задание которому выдает микропроцессор 83, воздействуя на исполнительный механизм 100, изменяющий частоту двигателя 25 насоса 4.

Подогретый с помощью рекуперативного теплообменника 24 воздух из линии 3.8 нагнетательным вентилятором 11 прокачивается через газовый калорифер 12, в котором происходит его нагрев за счет сгорания пропана, подаваемого из линии 5.1. Температура воздуха, измеряемая датчиком 53, для получения сушильного агента стабилизируется с помощью локального регулятора 86, задание которому выдает микропроцессор 83, воздействуя на исполнительный механизм 101, изменяющий подачу пропана в газовый калорифер 12.

Полученный сушильный агент по линии 3.2 тангенциально подаётся в сушильную камеру 1 с расходом, измеряемый датчиком 38 и регулируемым с помощью локального регулятора 87, задание которому выдает микропроцессор 83, воздействуя на исполнительный механизм 102.

Таким образом, в сушильной камере 1, диспергированные дисковым распылителем 2 частицы исходного продукта смешиваются с потоком сушильного агента и, двигаясь по траектории спирали внутри сушильной камеры 1, высыхают. Для поддержания заданного режима движения данного потока и сдувания осевших сухих частиц высушенного продукта с внутренней поверхности обечайки сушильной камеры 1, в неё по линии 3.3 поступает поток горячего воздуха, образованный при прокачивании воздуха из линии 3.1 вентилятором 13 через калорифер 14. Расход воздуха, измеряемый датчиком 39, стабилизируется с помощью локального регулятора 88, задание которому выдает микропроцессор 83, воздействуя на исполнительный механизм 103, а его температура, измеряемая датчиком 54, стабилизируется с помощью локального регулятора 7, задание которому выдает микропроцессор 83, воздействуя на исполнительный механизм 112, изменяющий силу тока в ТЭН электрического калорифера 14.

Сухие частицы высушенного продукта отводятся из сушильной камеры 1 вместе с потоком отработанного теплоносителя по линии 3.10 в циклон 6 и скруббер 7, в которых частицы высушенного продукта последовательно отделяются от отработанного теплоносителя. Очищенный, отработанный теплоноситель по линии 3.11 вытяжным вентилятором подается в рекуперативный теплообменник 24, в котором за счёт низкопотенциального тепла отработанного теплоносителя происходит подогрев свежего воздуха, поступающего из линии 3.1 в рекуперативный теплообменник 24, до температуры, измеряемой датчиком 51, и который затем поступает в линию подачи подогретого воздуха 3.8, а отработанный обеднённый теплоноситель из линии 3.12 выбрасывается в атмосферу.

Сухой продукт высокодисперсной фракции по линиям 9.4 удаляется из циклона 6 и скруббера 7 с в линию 3.13, где в результате смешивания с потоком нагретого в калорифере 9 воздуха образуется газовзвесь, которая и по линии 3.9 нагнетается вентилятором 8 в агломерационный узел 3, проходя через который твёрдые частицы газовзвеси сталкиваются с жидкими частицами диспергированного материала с образованием агломератов, которые смешиваются с потоком сушильного агента и, двигаясь по траектории спирали внутри сушильной камеры 1, высыхают. Сухие частицы, не учувствовавшие в образовании агломератов, удаляются из сушильной камеры вместе с отработанным теплоносителем и высохшими частицами, также не учувствовавшими в образовании агломератов по линии 3.10. Осевший из-за своих аэродинамических характеристик и не удаленный из камеры в циклон 6 агломерированный высохший продукт из нижней части сушильной камеры 1 удаляется в виброжелоб 17 по линии 9.2 потоком горячего воздуха, поступающего в сушильную камеру 1 по линии 3.4.

Для поддержания заданного режима движения потока и удаления из нижней части камеры распылительной сушилки крупных частиц – агломератов, осевших из-за своих аэродинамических характеристик, расход воздуха, измеряемый датчиком 40, стабилизируется с помощью локального регулятора 89, задание которому выдает микропроцессор 83, воздействуя на исполнительный механизм 104, а его температура, измеряемая датчиком 55, стабилизируется с помощью локального регулятора 98, задание которому выдает микропроцессор 83, воздействуя на исполнительный механизм 113, изменяющий силу тока в ТЭН электрического калорифера 16.

Агломераты, поступающие в виброжелоб 17 приводятся в аэро-виброожиженное состояние из-за воздействия гармонических колебаний вибропривода 18, регистрируемых с помощью датчика 67 и потоков в линии паровоздушной смеси 3.7, линии подогретого воздуха 3.5 и линии охлаждающего воздуха 3.6.

Поток паровоздушной смеси 3.7 образуется при прохождении при помощи вентилятора 19 свежего воздуха из линии 3.1 через генератор влажности 22, в котором свежий воздух увлажняется водой из линии 4.1 с измерением влажности датчиком 61. При этом расход воздуха, измеряемый датчиком 41, стабилизируется с помощью локального регулятора 90, задание которому выдает микропроцессор 83, воздействуя на исполнительный механизм 105, а расход добавляемой в данный поток воды, измеряемый датчиком 44, стабилизируется с помощью локального регулятора 93, задание которому выдает микропроцессор 83, воздействуя на исполнительный механизм 108.

В результате дополнительного увлажнения агломератов паровоздушной смесью из линии 3.7 происходит дополнительное укрупнение агломерированных частиц.

Укрупнённые агломераты досушиваются, попадая в поток подогретого воздуха, подаваемого по линии 3.5 вентилятором 20 через калорифер 23.

При этом расход воздуха, измеряемый датчиком 42, стабилизируется с помощью локального регулятора 91, задание которому выдает микропроцессор 83, воздействуя на исполнительный механизм 106, а его температура, измеряемая датчиком 56, стабилизируется с помощью локального регулятора 94, задание которому выдает микропроцессор 83, воздействуя на исполнительный механизм 109, изменяющий силу тока в ТЭН электрического калорифера 23.

Высушенные укрупнённые агломераты охлаждаются потоком воздуха, подаваемого по линии 3.6, который образуется при нагнетании вентилятором 21 свежего воздуха из линии 3.1. Высушенные охлаждённые и укрупнённые агломераты по линии 9.3 отправляются на фасовку (условно не показана), при этом осуществляют контроль расхода, влажности, плотности и температуры соответственно с помощью датчиков 47, 62, 64 и 57.

Унесённые потоками 3.7, 3.5, 3.6 частицы попадают в линию возврата газовзвеси сухого продукта высокодисперсной фракции 3.14 и далее в линию 3.10.

При отклонении насыпной плотности от заданного значения регулируют сначала путем изменения соотношения жидкого, подаваемого по линии 9.1, и рециркулируемого сухого, подаваемого по линии 3.13, продуктов в сушилку, а затем путем изменения влажности паровоздушной смеси, подаваемой по линии 3.7 в дополнительный агломератор в виде виброжелоба 17.

Предлагаемый способ автоматического управления процессом распылительной сушки и агломерации имеет следующие преимущества:

- повышение эффективности процессом распылительной сушки и агломерации пищевых сред обеспечивается за счет точного поддержания влажности высушенного материала заданных режимов по температуре сушильного агента, на входе и выходе из сушилки, вязкости в линии подачи материала, а также расхода материала, при контроле насыпной плотности высушенного продукта, влажности и температуры сушильного агента.

- повышение качества получаемой готовой продукции, снижение материальных и энергетических ресурсов на единицу массы готового продукта, улучшение структуры и дисперсного состава конечного продукта осуществляется за счет повышения точности и надежности управления технологическими параметрами процесса распылительной сушки и агломерации пищевых сред путем обеспечения заданного значения насыпной плотности, которую регулируют сначала путем изменения соотношения жидкого и рециркулируемого сухого продуктов, подаваемых в сушилку, а затем путем изменения влажности паровоздушной смеси, подаваемой в дополнительный агломератор.

Способ автоматического управления процессом распылительной сушки и агломерации путем поддержания заданных режимов по температуре сушильного агента на входе и выходе из сушилки, вязкости в линии подачи материала, а также по расходу материала, при этом измеряют насыпную плотность высушенного продукта, влажность и температуру сушильного агента, поддерживая величину влажности высушенного продукта на постоянном уровне, отличающийся тем, что насыпную плотность до заданного значения регулируют сначала путем изменения соотношения жидкого и рециркулируемого сухого продуктов, подаваемых в сушилку, а затем путем изменения влажности паровоздушной смеси, подаваемой в дополнительный агломератор.