Результат интеллектуальной деятельности: ФТАЛИДСОДЕРЖАЩИЕ НОВОЛАКИ, СПОСОБ ИХ ПОЛУЧЕНИЯ И СШИТЫЕ СОПОЛИМЕРЫ НА ИХ ОСНОВЕ

Вид РИД

Изобретение

Изобретение относится к химии и технологии высокомолекулярных соединений, а именно к конденсационным полимерам альдегидов и кетонов со смесью двух и более фенолов, конкретно:

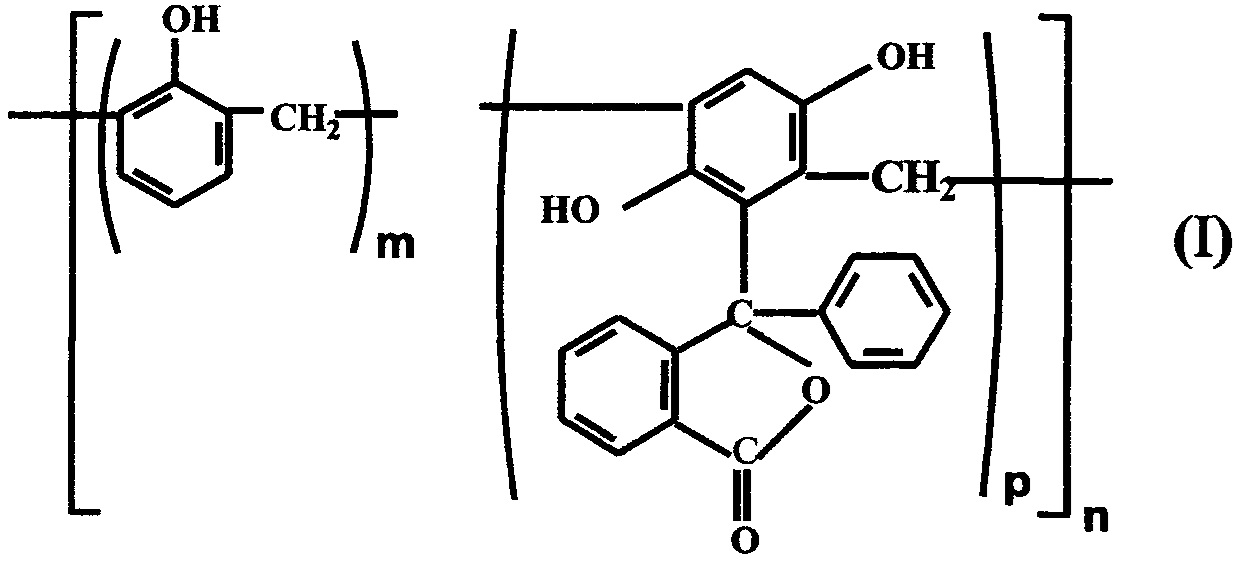

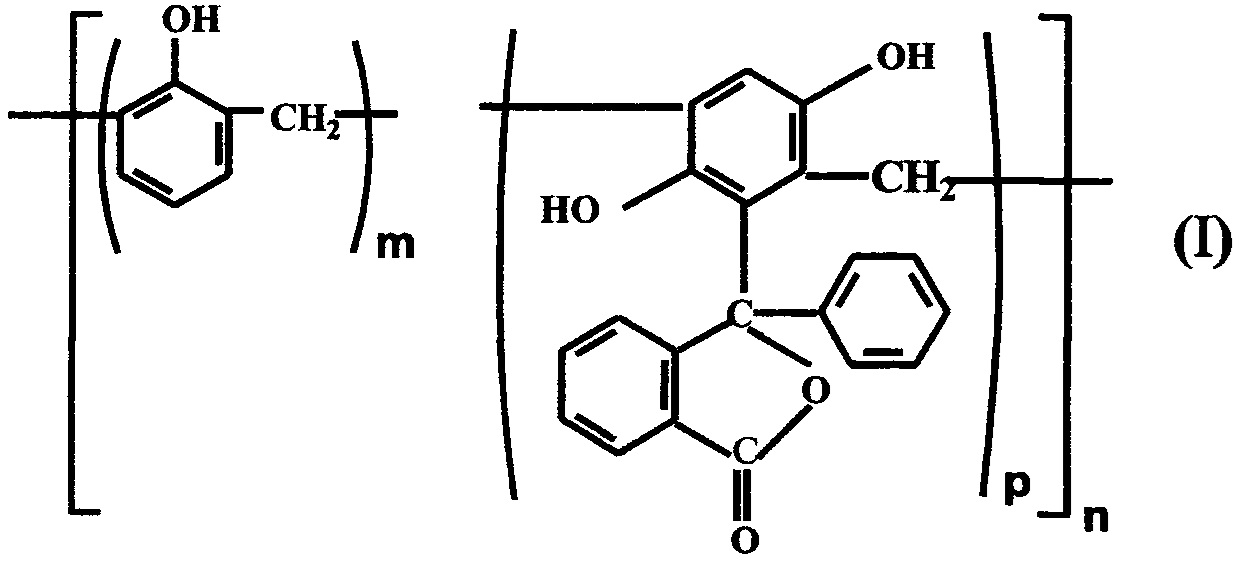

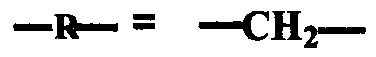

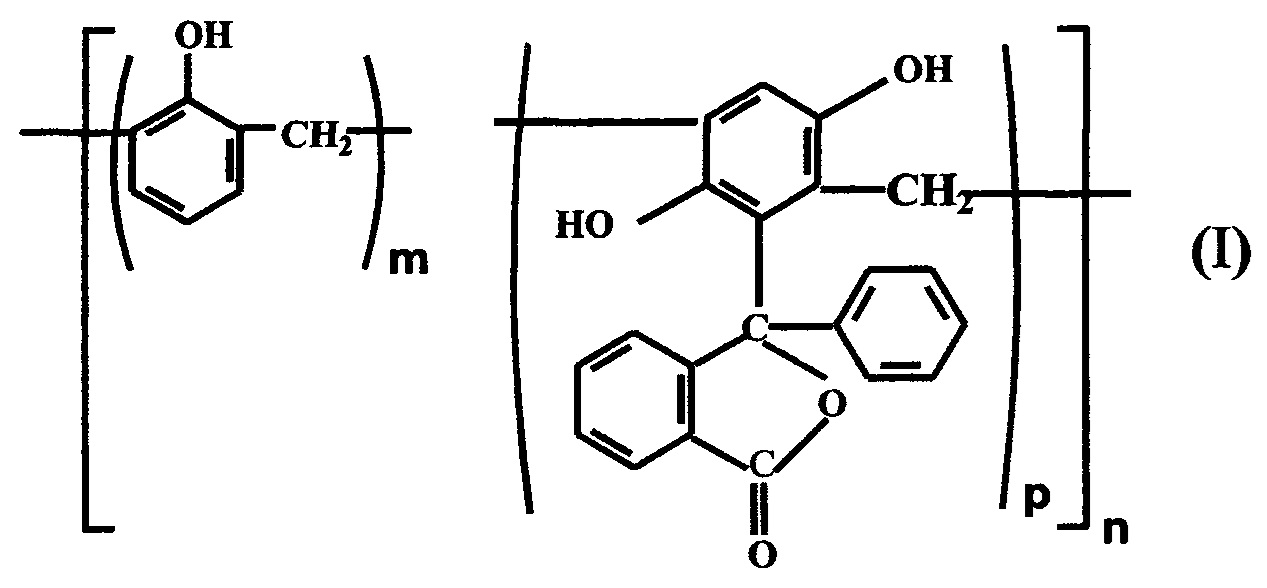

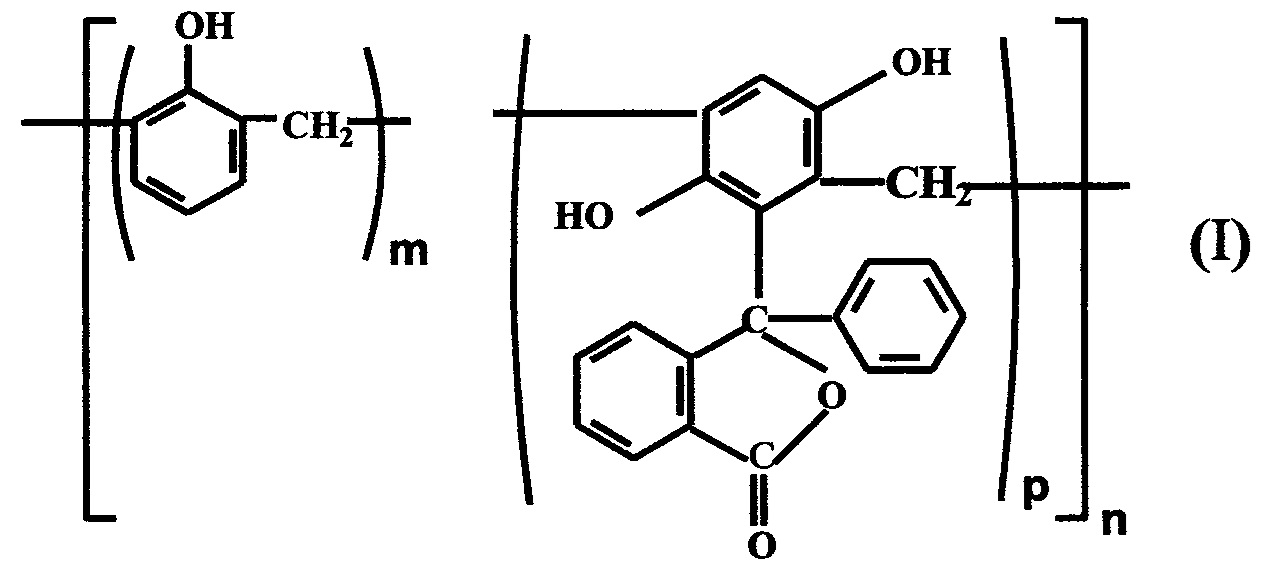

к фталидсодержащим новолакам формулы (I),

где n=5-10, m=1, p:m=0,1-0,2,

в качестве соолигомеров для получения сшитых фталидсодержащих сополимеров;

к способу их получения и

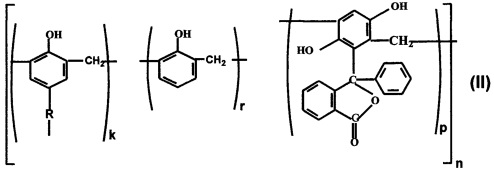

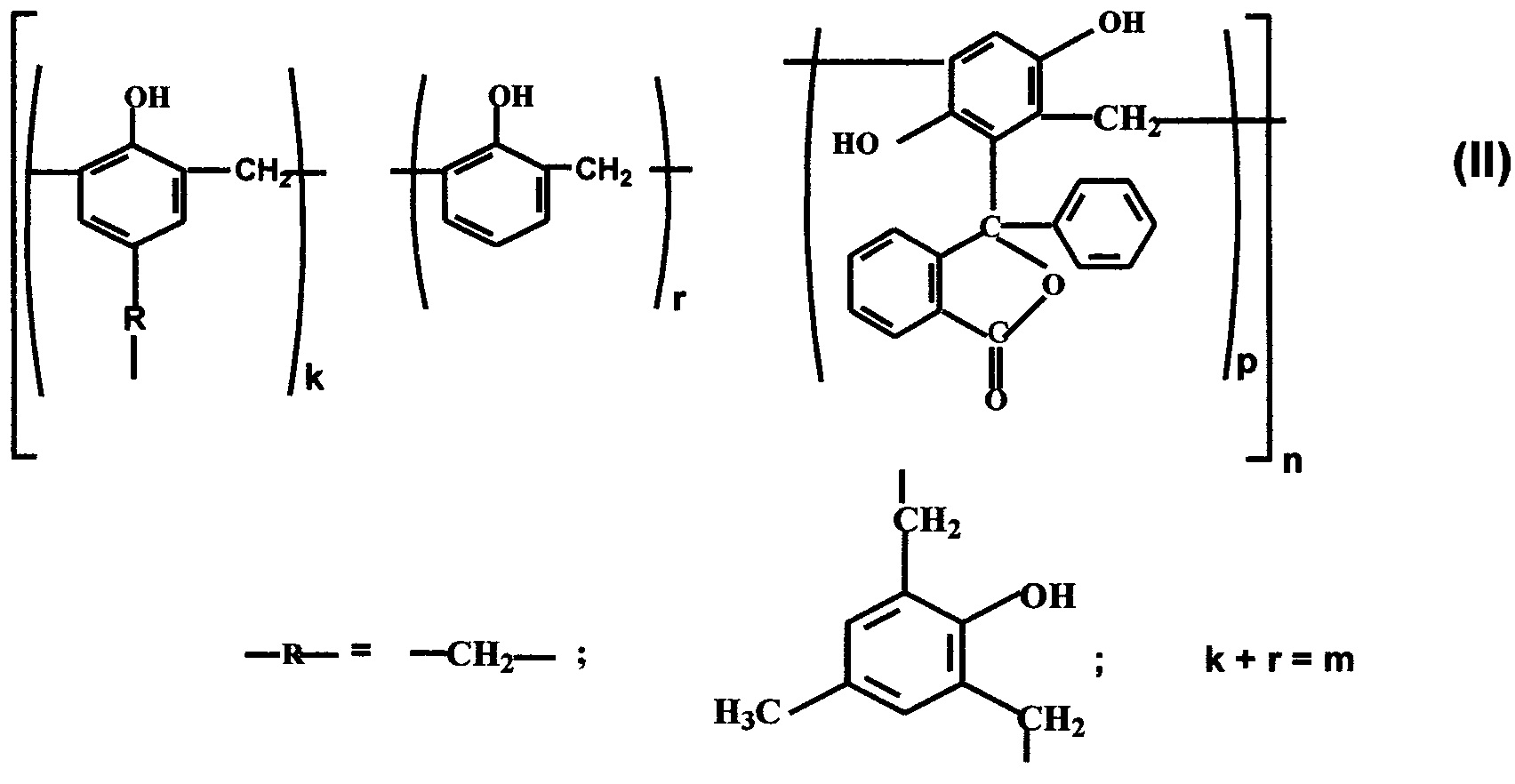

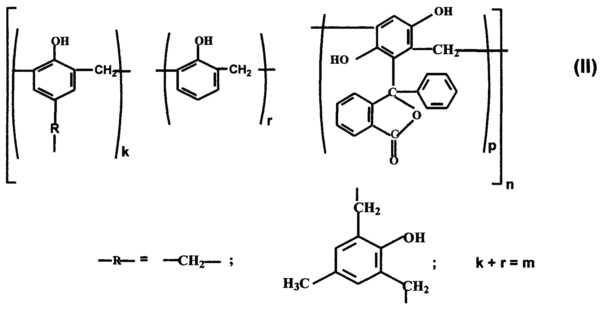

к сшитым фталидсодержащим сополимерам структуры (II),

получаемым отверждением фталидсодержащих новолаков общей формулы (I), в качестве конструкционных полимеров.

Заявляемое техническое решение наиболее эффективно может быть использовано для получения новых сшитых фталидсодержащих сополимеров, перспективных для создания термостойких материалов с высокой прочностью.

Заявляемые соединения, их свойства и способ получения в литературе не описаны.

Известны соолигомеры резольного типа, выбранные в качестве наиболее близкого аналога (прототипа), которые получают при взаимодействии фенола и 3-(2',5'-дигидроксифенил)-3-фенилфталида (ДГХ) при их массовом соотношении от 95:5 до 60:40 с формальдегидом при мольном соотношении смеси фенолов (фенол + ДГХ) и формальдегида 1:1,2 в водном растворе в присутствии аммиака в качестве щелочного катализатора при температуре 100°С. При термической обработке резолов при 160-180°С в результате взаимодействия реакционно-способных гидроксиметильных групп образуются сшитые сополимеры с высокими термическими характеристиками и электроактивными свойствами [Мачуленко Л.Н., Нечаев А.И., Салазкин С.Н., Комарова Л.И. Синтез фенолформальдегидных сополимеров на основе фталидсодержащих дифенолов. Пластические массы, 2009, №12, 37-41; Салазкин С.Н., Шапошникова В.В., Мачуленко Л.Н., Гилева Н.Г., Крайкин В.А., Лачинов А.Н. Синтез полиариленфталидов, перспективных в качестве «умных» полимеров. Высокомолек. соед. Сер. А, 2008, 50 (3), 399-417]. Благодаря этим свойствам они могут представлять интерес при изготовлении термостойких конструкционных материалов для авиационной и космической техники, а также электроактивных полимеров для электроники [Салазкин С.Н., Шапошникова В.В., Мачуленко Л.Н., Гилева Н.Г., Крайкин В.А., Лачинов А.Н. Синтез полиариленфталидов, перспективных в качестве «умных» полимеров. Высокомолек. соед. Сер. А, 2008, 50 (3), 399-417].

Однако указанные соолигомеры резольного типа содержат реакционно-способные гидроксиметильные группы, поэтому недостаточно стабильны в процессе синтеза, хранения и переработки. При их длительном хранении наблюдается постепенное изменение таких важных технологических характеристик, как растворимость и вязкость растворов, содержание НОСН2-групп, молекулярная масса, температура размягчения (Тразм), вязкость расплава, продолжительность отверждения, что осложняет технологический процесс получения и ограничивает возможность их применения.

Задачей настоящего изобретения является моделирование новых фталидсодержащих новолаков, стабильных в процессе синтеза, хранения и переработки, разработка способа их получения и создание на их основе новых сшитых сополимеров, перспективных для изготовления термостойких конструкционных материалов.

Поставленная задача решается:

фталидсодержащими новолаками на основе фенола и 3-(2',5'-дигидроксифенил)-3-фенилфталида общей формулы (I)

где n=5-10, m=1, p:m=0,1-0,2,

в качестве соолигомеров для сшитых фталидсодержащих сополимеров;

способом их получения реакцией фенола и 3-(2',5'-дигидроксифенил)-3-фенилфталида при их массовом соотношении от 95:5 до 60:40 с формальдегидом в водном растворе, отличающимся тем, что процесс осуществляют при мольном соотношении смеси фенолов (ДГХ + фенол) и формальдегида 1:0.8 в присутствии кислотного катализатора, такого как соляная, фосфорная, щавелевая кислота, при температуре 80-90°С;

сшитыми фталидсодержащими сополимерами общей формулы (II),

получаемыми отверждением фталидсодержащих новолаков общей формулы (I), в качестве конструкционных полимеров.

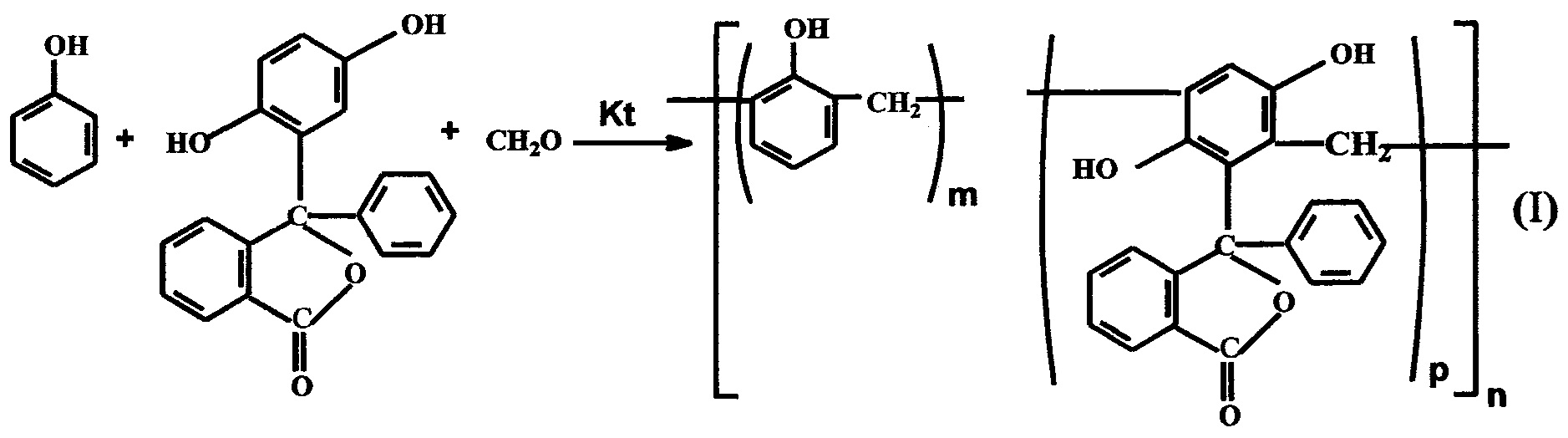

Фталидсодержащие новолаки по настоящему изобретению получают по следующей схеме:

где n=5-10, m=1, p:m=0,1-0,2, Kt - кислотный катализатор.

Вследствие использования недостаточного, по сравнению со стехиометрическим, количества формальдегида новолаки формулы (I) не содержат реакционно-способных гидроксиметильных групп, с которыми связана низкая стабильность резольного аналога.

Сшитые сополимеры получают по известному способу путем предварительного отверждения новолака в присутствии отвердителя и последующего горячего прессования при температуре 180°С в течение 1 ч под давлением 10 МПа [Кноп А., Шейб В. Фенольные смолы и материалы на их основе. - М.: Химия, 1983, с. 158].

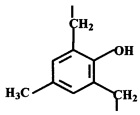

В качестве исходных веществ при получении новолаков использованы фенол [ГОСТ 23519-93] и 3-(2',5'-дигидроксифенил)-3-фенилфталид, полученный по известной методике [Мачуленко Л.Н. и др. Пласт. массы, 2009, №12, 37-41].

Заявляемые фталидсодержащие новолаки, способ их получения и сшитые сополимеры на их основе до настоящего времени не описаны.

Изобретение иллюстрируется конкретными примерами осуществления, приведенными ниже.

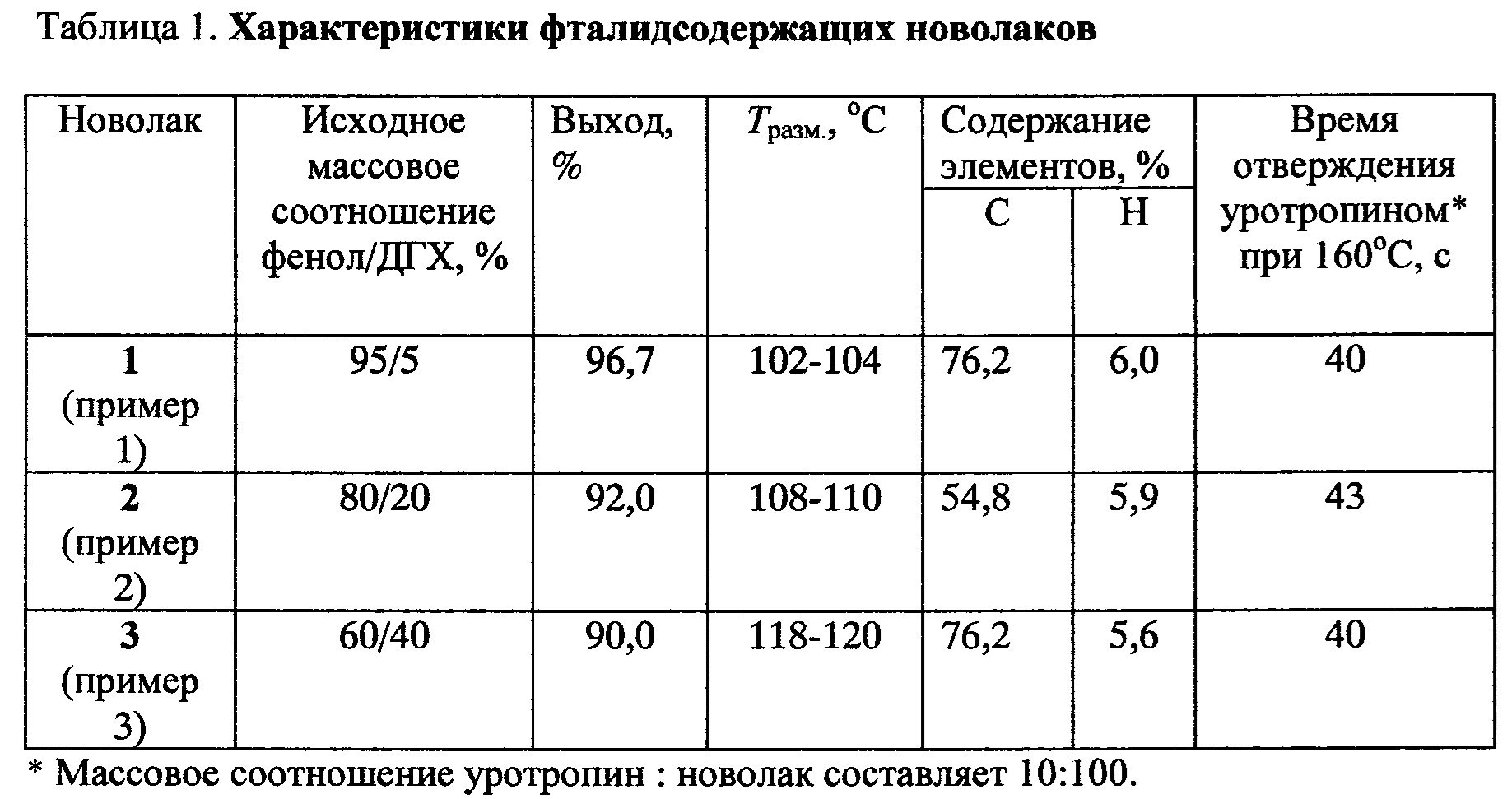

Пример 1. Получение новолака 1 на основе фенола и ДГХ при их массовом соотношении 95:5. К смеси 18,9 г (0,2 моль) фенола и 1,0 г (0,003 моль) ДГХ добавляют 15 мл 30%-ного формалина, содержащего 4,8 г (0,16 моль) формальдегида и 0,4 мл концентрированной соляной кислоты. Реакционную массу нагревают на водяной бане при температуре 80-90°С в течение 2,5 ч до четкого расслоения на два слоя (смоляной и водный). Водный слой декантируют, смолу промывают горячей водой и сушат вначале на воздухе, а затем в сушильном шкафу при 90-100°С. Выход новолака 1 96,7%. Тразм. 102-104°С. Новолак 1 растворим в этаноле, ацетоне, тетрагидрофуране, диоксане, циклогексаноне. Содержание элементов, %: С 76,2; Н 6,0. Время отверждения уротропином при 160°С составляет 40 с.

Аналогично получают с высокими выходами (90-92%) новолаки 2 и 3 с иным, по сравнению с новолаком 1, соотношением фенольных компонентов. Их свойства приведены в табл. 1.

Полученные соолигомеры имеют высокую скорость отверждения: время отверждения уротропином при 160°С не превышает 43 с, в то время как для отверждения прототипа требуется не менее 1 мин 40 с, что имеет большое значение при решении некоторых практических задач, в частности при получении электроактивных пленок.

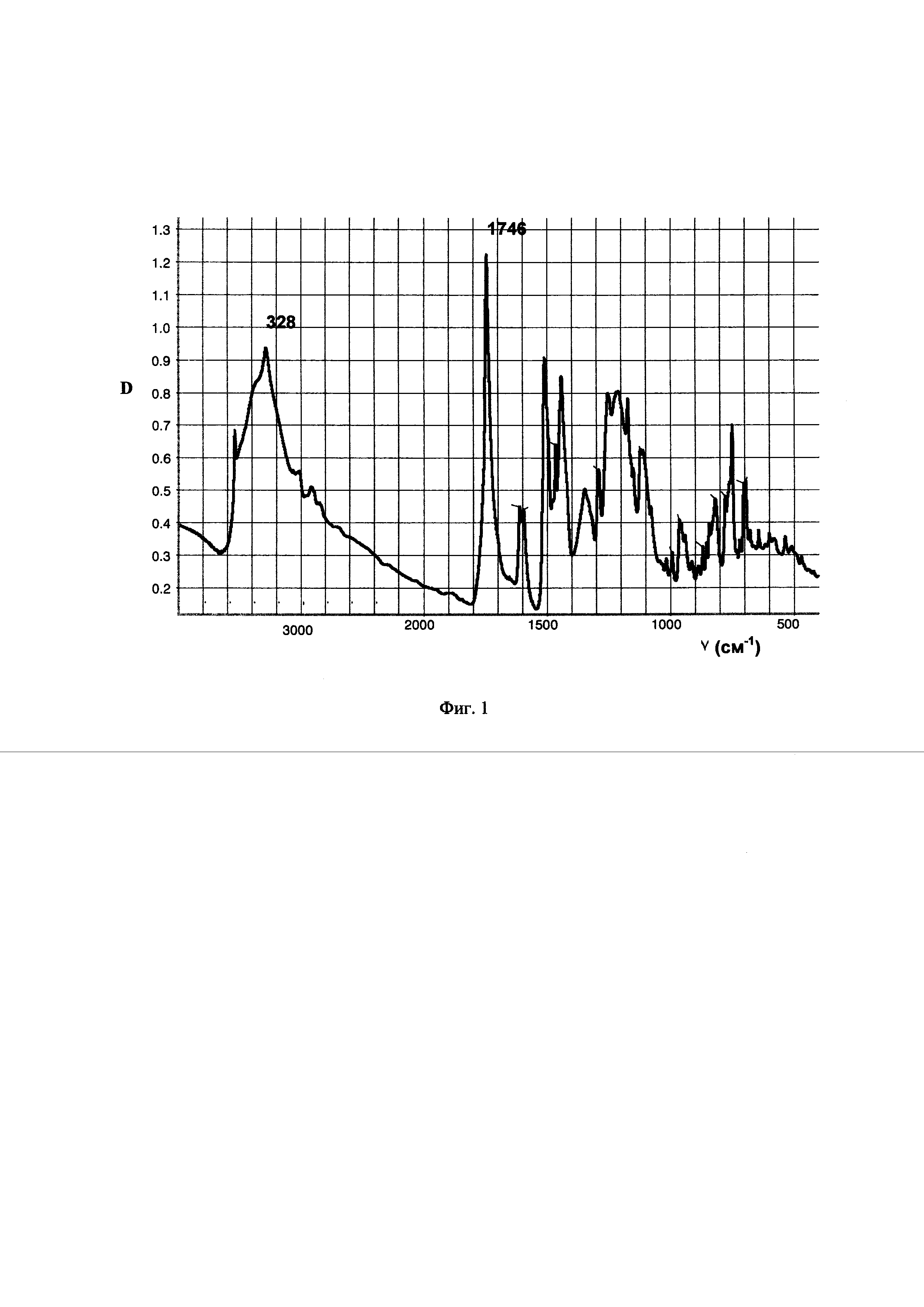

Строение новолачных соолигомеров подтверждено с помощью ИК-спектроскопии. На фиг. 1 в качестве примера представлен ИК-спектр поглощения новолака 3 (D - оптическая плотность, отн. ед., ν - частота колебаний). Наличие фталидного цикла в составе новолака подтверждается присутствием в его ИК-спектре интенсивной полосы при 1746 см-1, обусловленной валентными колебаниями v группы С=0 фталидного цикла, а валентные колебания гидроксильных групп, содержащихся в структуре новолаков, проявляются при 3287 см-1.

Полученные новолаки в сравнении с известным прототипом (резолами) имеют неограниченный срок хранения и, следовательно, более технологичны в процессе синтеза и последующего получения сополимеров на их основе.

Из фталидсодержащих новолаков 1-3 путем их отверждения уротропином - гексаметилентетрамином (ГМТА) или диметилольным производным пара-крезола (ДМПК) - 3,5-ди(гидроксиметил)-4-метилфенолом получают сшитые сополимеры 4-8.

Пример 4. Получение сшитого сополимера 4. Расплавляют 7 г новолака 1 при температуре 160°С, в полученный расплав добавляют 0,7 г уротропина (10% от количества новолака) в качестве отвердителя и нагревают при постоянном перемешивании в течение 40 с. Реакционную массу охлаждают, измельчают в ступке и из образовавшегося порошка методом горячего прессования при температуре 180°С и давлении 10 МПа получают отпрессованные образцы сшитого сополимера 4, для которого определяют прочностные характеристики - удельную ударную вязкость и разрушающее напряжение при изгибе (см. табл. 2).

Пример 5. Получение сшитого сополимера 5. Расплавляют 6 г новолака 1 при температуре 160°С, в полученный расплав добавляют 2,2 г ДМПК (36% от количества новолака) в качестве отвердителя и нагревают при постоянном перемешивании в течение 2 мин 10 с. Реакционную массу охлаждают, измельчают в ступке и из образовавшегося порошка методом горячего прессования при температуре 180°С и давлении 10 МПа получают отпрессованные образцы сшитого сополимера 5, для которого определяют прочностные характеристики - удельную ударную вязкость и разрушающее напряжение при изгибе (см. табл. 2).

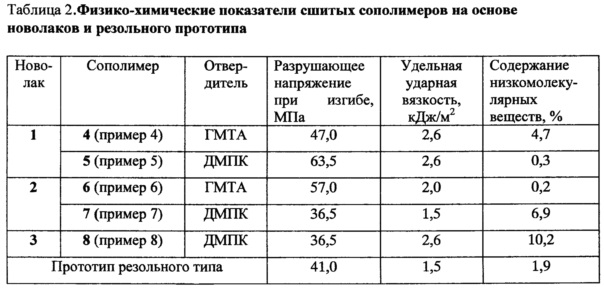

По методикам, аналогичным описанным в примерах 4 и 5, на основе новолаков 2 и 3 получают сшитые сополимеры 6-8 (примеры 6-8), прочностные показатели которых приведены в табл. 2.

Как видно из представленных данных, сшитые сополимеры, полученные из фталидсодержащих новолаков 1-3, имеют довольно высокие для данного класса полимеров прочностные характеристики (разрушающее напряжение при изгибе и удельная ударная вязкость достигают значений 63,5 МПа и 2,6 кДж/м2) и для сополимеров 4-6 (примеры 4-6) превосходят отвержденный резольный прототип, для которого данные показатели составляют 41,0 МПа и 1,5 кДж/м2.

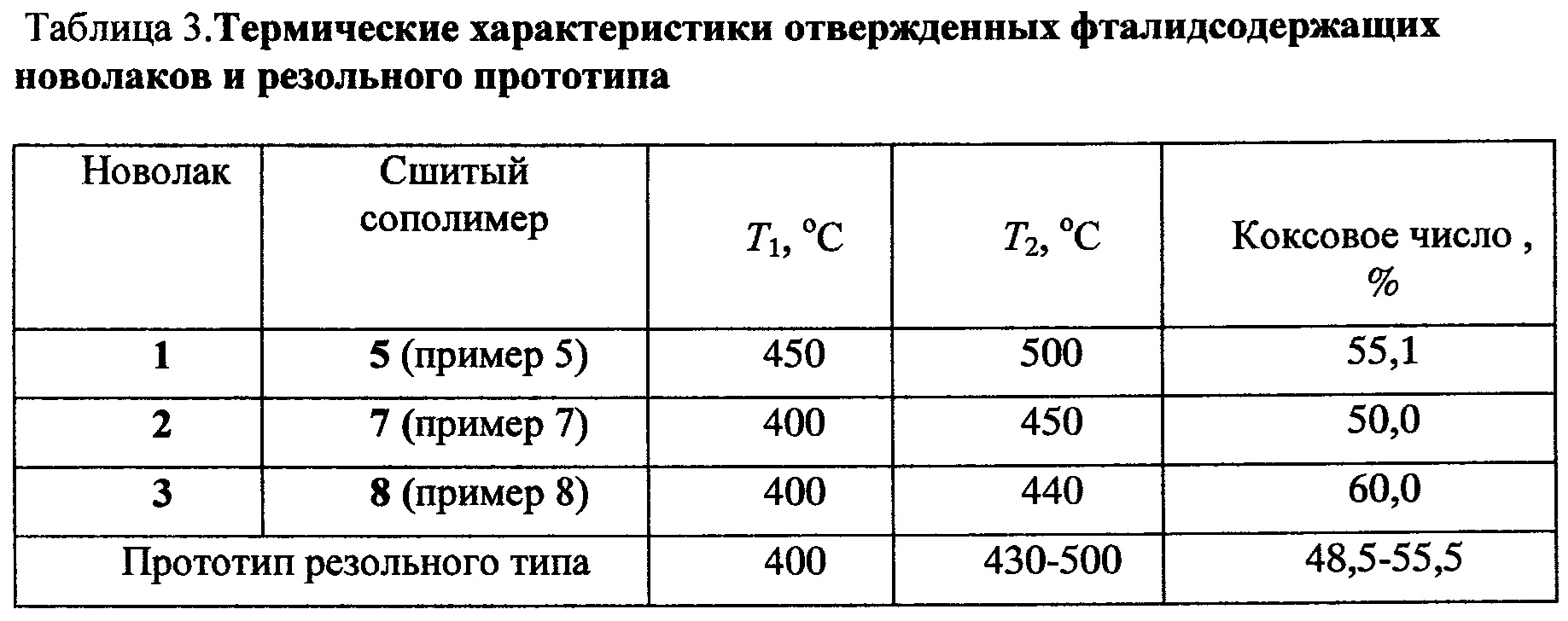

Сшитые сополимеры (II) по настоящему изобретению превосходят отвержденный резольный прототип также по термостойкости. Ее определяли методом динамического термогравиметрического анализа (ДТГА) по температурам T1 и Т2, при которых образцы сополимеров теряют 10 и 20% массы соответственно, а также по значению коксового числа (массы углеродистого остатка при 900°С). Из данных, приведенных в табл. 3, видно, что температура потери 10% массы для отвержденного новолака 1 (пример 5) достигает 450°С, в то время как для отвержденного резольного прототипа этот показатель не превышает 400°С.

Полученные сшитые сополимеры превосходят прототип также по коксовому остатку, который достигает значения 60% для сополимера на основе новолака 3 (пример 8), в то время как для прототипа данный показатель не превышает 55,5%.

Таким образом, получены новые фталидсодержащие новолаки, которые стабильны при синтезе, хранении и переработке. Из них путем отверждения получены сшитые сополимеры с более высокими, чем у известного отвержденного прототипа, прочностными показателями, а также с более высокой термостойкостью. Благодаря этим свойствам полученные сополимеры могут быть использованы при создании эффективных термостойких конструкционных полимерных материалов, например, для авиастроения.

Техническим результатом заявляемого изобретения является получение ранее неизвестных фталидсодержащих новолаков, стабильных в процессах синтеза, хранения и переработки, и сшитых сополимеров на их основе с высокими прочностными и термическими характеристиками, которые перспективны для создания эффективных конструкционных материалов.