Результат интеллектуальной деятельности: СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ СТАЛИ С ВЫСОКОЙ ИЗНОСОСТОЙКОСТЬЮ

Вид РИД

Изобретение

Изобретение относится к металлургии и может быть использовано при получении толстолистовой стали для изготовления деталей транспортных и горнодобывающих машин, обладающих высокой стойкостью против абразивного износа (истирания) и эксплуатируемых в районах Крайнего Севера.

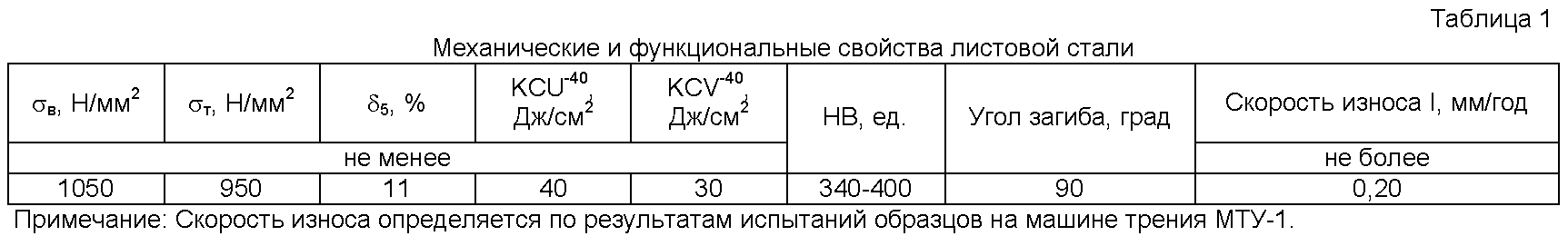

При изготовлении сварных металлоконструкций транспортных и горнодобывающих машин, работающих при отрицательных температурах, используют термоулучшенный горячекатаный листовой прокат. Горячекатаные листы после термического улучшения должны сочетать высокую прочность, вязкость при отрицательных температурах и стойкость против абразивного износа. Требуемый комплекс свойств горячекатаных листов в состоянии поставки приведен в табл.1.

Известен способ производства листовой стали, включающий выплавку и непрерывную разливку в слябы низколегированной стали следующего химического состава, мас.%:

|

Отлитые слябы нагревают до температуры 1250°C и прокатывают с суммарным обжатием не менее 75%. Прокатанные листы подвергают закалке из аустенитной области и высокотемпературному отпуску [Заявка Японии №61163210, МПК C21D 8/00, 1986 г.].

Недостатки известного способа состоят в том, что листовая сталь имеет низкий комплекс механических свойств и низкую износостойкость.

Известен также способ производства высокопрочных листов из стали марки 17ГС (ГОСТ 19281-89) следующего химического состава, мас.%:

|

Слябы нагревают в методической печи до температуры 1220-1280°C, подвергают черновой прокатке в температурном интервале 1050-1180°C до промежуточной толщины 30-40 мм и чистовой прокатке в регламентированном температурном интервале 900-1050°C. Для повышения механических свойств горячекатаные листы подвергают термическому улучшению (закалке и высокому отпуску) [Матросов Ю.И. и др. Сталь для магистральных газопроводов. М. Металлургия, 1989 г., с.242-244, 268].

Недостаток известного способа состоит в том, что он не обеспечивает получения стабильных высоких механических свойств и износостойкости листовой стали.

Наиболее близким аналогом к предлагаемому изобретению является способ производства высокопрочной листовой стали, включающий изготовление слябов из стали следующего химического состава, мас.%:

|

Слябы нагревают до температуры 1160-1190°C, подвергают черновой прокатке, чистовой прокатке с суммарным относительным обжатием не менее 70% и температурой конца прокатки не выше 820°C, после чего листы закаливают водой от температуры 900-950°C и подвергают высокотемпературному отпуску при 600-730°C [Патент РФ №2255123, МПК C21D 8/02, C22C 38/58].

Недостатки данного способа состоят в том, что листовая сталь известного химического состава после закалки и высокотемпературного отпуска имеет низкую износостойкость и нестабильные механические свойства, что, в свою очередь, приводит к снижению выхода годного.

Техническая задача, решаемая изобретением, состоит в повышении стабильности комплекса механических свойств и износостойкости листов, следовательно, к повышению выхода годного.

Для решения поставленной технической задачи в известном способе производства листовой стали с высокой износостойкостью, включающем непрерывную разливку стали в слябы, их нагрев, многопроходную горячую прокатку листов в регламентированном температурном интервале, закалку водой и отпуск, в отличие от ближайшего аналога непрерывной разливке подвергают сталь следующего химического состава, мас.%:

|

нагрев слябов производят до температуры 1280°C, температуру конца чистовой прокатки устанавливают не выше 800°C, закалку водой осуществляют за два этапа: вначале от температуры 940-970°C, после чего листы повторно нагревают и закаливают от температуры 840-870°C, а отпуск осуществляют при температуре 500-560°C.

Сущность изобретения состоит в следующем. Конечные механические и функциональные свойства листовой стали определяются одновременно ее химическим составом, температурными режимами прокатки, закалки и отпуска. В процессе проведения экспериментальных исследований осуществляли варьирование всех значимых факторов, добиваясь получения заданных и стабильных механических свойств при обеспечении максимальной износостойкости листовой стали.

Было установлено, что нагрев слябов из стали предложенного химического состава перед началом прокатки до температуры Та≤1280°C обеспечивает ее аустенитизацию, полное растворение в аустенитной матрице сульфидов, фосфидов, легирующих и примесных соединений, карбидных упрочняющих частиц. Поскольку в процессе прокатки происходит непрерывное падение температуры металла, к моменту окончания прокатки листов их температура снижается до значения Ткп≥800°C (температура конца прокатки), что способствует интенсификации выделения упрочняющих карбидных частиц и измельчению микроструктуры стали. После термического улучшения, одновременно с упрочнением, сталь приобретает ячеистую структуру, увеличивающую вязкость листов при отрицательных температурах, а также повышение износостойкости

Закалка водой и отпуск при температуре 500-560°C обеспечивает повышение уровня и стабильности прочностных, вязкостных и пластических свойств горячекатаных листов, а также повышение их износостойкости. Благодаря термическому улучшению неизбежно существующие в практике промышленного производства колебания содержаний химических элементов в стали, а также температурная нестабильность процесса прокатки нивелируются, что благоприятно сказывается на стабильности свойств листов и способствует увеличению выхода годного.

Экспериментально установлено, что при температуре начала горячей прокатки выше 1280°C не достигается измельчение зерен аустенита, что ведет к снижению прочностных свойств и износостойкости листов.

Закалка водой горячекатаных листов из стали предложенного состава за два этапа позволяет дополнительно повысить прочностные и вязкостные свойства стали при отрицательных температурах. Закалка на первом этапе от температуры 940-970°C приводит к тому, что в процессе нагрева достигается полное растворение в твердом растворе аустенита карбидных частиц, таких как TiC, VC, которые на первом этапе закалки способствуют диспергированию микроструктуры и упрочнению стали листовой в состоянии поставки. Повторный нагрев предварительно закаленных листов до температуры 840-870°C под закалку на втором этапе приводит к формированию сверхмелкого аустенитного зерна за счет перекристаллизации аустенита в процессе перехода температуры через критическую для данной стали точку Ac1 с образованием множества центров кристаллизации. Благодаря этому при втором этапе закалки формируется гомогенная мелкозернистая мартенситная структура, чем обеспечивается одновременное повышение прочностных и вязкостных свойств листов.

При температуре закалки на первом этапе выше 970°C и на втором этапе выше 870°C возрастает скорость износа листов, листы не выдерживают испытания на холодный загиб на 90°. Уменьшение температуры закалки на первом этапе ниже 940°C и на втором этапе ниже 840°C приводит к одновременному снижению прочности и ударной вязкости листовой стали при температуре - 40°C, что недопустимо.

Отпуск закаленных листов при температуре выше 560°C снижает их прочностные свойства и износостойкость ниже допустимого уровня. Уменьшение температуры отпуска ниже 500°C приводит к ухудшению пластических и вязкостных свойств закаленных листов, что уменьшает выход годного.

Углерод упрочняет сталь. При содержании углерода менее 0,14% не достигается требуемая прочность стали, а при его содержании более 0,19% ухудшается ударная вязкость и износостойкость стали.

Кремний раскисляет сталь, повышает ее прочность. При концентрации кремния менее 0,17% прочность стали ниже допустимой, а при концентрации более 0,37% снижается пластичность, сталь не выдерживает испытания на холодный загиб.

Марганец раскисляет и упрочняет сталь, связывает серу. При содержании марганца менее 1,1% резко снижается износостойкость листовой стали. Увеличение содержания марганца более 1,6% приводит к снижению вязкости при отрицательных температурах, ухудшению пластичности, снижению выхода годного.

Ванадий способствуют измельчению микроструктуры стали по толщине листа, повышению хладостойкости и прочности. Мелкие карбиды ванадия располагаются по границам зерен и субзерен, тормозят движение дислокации и тем самым упрочняют сталь. Однако если содержание ванадия будет более 0,12% произойдет ухудшение свариваемости стали, снижение выхода годного. При снижении содержания ванадия менее 0,06% не достигается высокая ударная вязкость при отрицательных температурах и износостойкость листовой стали.

Хром повышает прочность, вязкость и износостойкость стали. При его концентрации менее 0,7% прочность, вязкость и износостойкость ниже допустимых значений. Увеличение содержания хрома более 1,1% приводит к потере пластичности из-за роста карбидов, снижению выхода годного листового термоулучшенного проката.

Никель способствует повышению пластических и вязкостных свойств листовой стали при пониженных температурах эксплуатации. При содержании никеля менее 0,5% показатели пластичности и ударной вязкости снижаются, уменьшается выход годного. Увеличение содержания никеля более 1,0% приводит к возрастанию в фазовом составе листовой стали после закалки остаточного аустенита, что является причиной снижения износостойкости.

Молибден играет существенную роль в обеспечении одновременно высокой прочности, вязкости термоулучшенных листов. Благодаря наличию молибдена в стали, при закалке формируется фаза мелкодиспергированного дислокационного (реечного) мартенсита, достигается упрочнение листового проката. При уменьшении содержания молибдена менее 0,20% не исключено снижение прочностных свойства листов ниже допустимого уровня, что приводит к уменьшению выхода годного. Увеличение содержания молибдена более 0,35% снижает износостойкость термоулучшенного листового проката.

Алюминий раскисляет сталь и измельчает зерно. При содержании алюминия менее 0,02% его влияние мало, вязкостные свойства стали ухудшаются. Увеличение содержания этого элемента более 0,06% ведет к нестабильности вязкостных свойств и снижению выхода годного листового проката.

Титан, являясь сильным карбидообразующим элементом, способствует повышению прочностных свойств полос при одновременном повышении ударной вязкости при отрицательных температурах. Снижение содержания титана менее 0,02% приводит к снижению прочностных и вязкостных свойств листов, ухудшению износостойкости. Увеличение содержания титана более 0,05% приводит к снижению механических свойств и выхода годной листовой стали.

Бор упрочняет твердый раствор по механизму внедрения, повышает прочность и вязкость стали, измельчает микроструктуру. При концентрации бора менее 0,001% его положительное влияние на свойства листовой стали не проявляется. Увеличение содержание бора более 0,005% приводит к появлению по границам зерен избыточных фаз (боридов), что снижает механические свойства и выход годного.

Кальций является модифицирующим элементом. Кроме того, он связывает серу в глобулярные сульфиды, повышая вязкостные свойства стали. При концентрации кальция менее 0,002% его действие проявляется слабо. Увеличение концентрации кальция более 0,030% увеличивает количество и размеры неметаллических включений, ухудшается ударная вязкость при отрицательных температурах и снижается выход годного листового проката.

Сера и фосфор в данной стали являются вредными примесями, их концентрация должна быть как можно меньшей. Однако при концентрации серы не более 0,008% и фосфора не более 0,015% их отрицательное влияние на свойства стали незначительно. В то же время, более глубокая десульфурация и дефосфорация стали существенно удорожат ее производство, что нецелесообразно.

Пример реализации способа

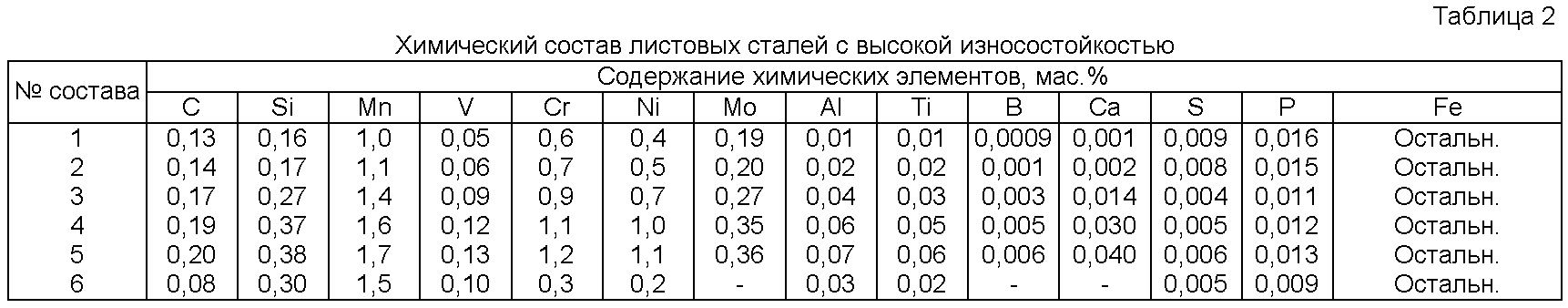

Стали различного химического состава выплавляют в кислородном конвертере. В ковше сталь раскисляют ферросилицием, ферромарганцем, легируют феррохромом, феррованадием, ферротитаном, ферробором, вводят металлические алюминий, никель и ниобий. С помощью синтетических шлаков удаляют избыток серы и фосфора. Кальций вводят в расплав в виде силикокальция. Химический состав выплавляемых сталей приведен в табл.2.

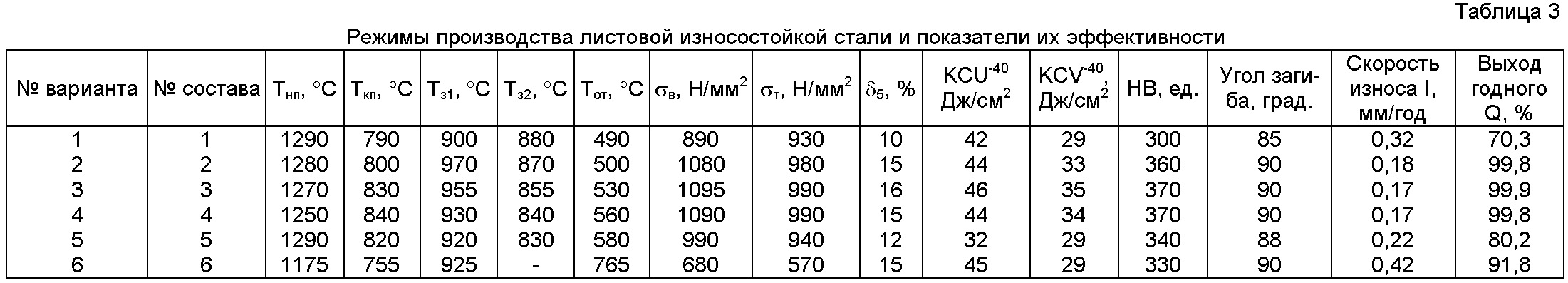

Сталь с составом №3 подвергают непрерывной разливке в слябы толщиной 200 мм. Затем слябы нагревают до температуры начала прокатки Тнп=1270°C и прокатывают за 12 проходов на толстолистовом реверсивном стане 5000 в листы толщиной Н=20 мм. Во время прокатки (в проходах и паузах между проходами) происходит снижение температуры (остывание) листов. Прокатку в последнем проходе ведут при температуре Ткп=830°C.

Горячекатаные листы транспортируют к роликовой закалочной машине. После горячей прокатки листы из стали с составом №3 нагревают до температуры Тз1=955°C и подвергают первому этапу закалки водой. Предварительно закаленные листы вновь нагревают до температуры Тз2=855°C и подвергают повторной закалке водой. После повторной закалки листы отпускают при Тот=530°C.

После термического улучшения от листов отбирают пробы и производят испытания механических свойств и износостойкости с использованием машины трения.

Варианты реализации способа производства листовой стали с высокой износостойкостью и показатели их эффективности приведены в табл.3.

Из таблиц 2 и 3 следует, что предложенные режимы производства высокопрочной листовой стали (варианты №2-4) обеспечивают повышение износостойкости и выхода годного.

В случаях запредельных значений концентраций химических элементов в стали, температурных режимов горячей прокатки, закалки и высокого отпуска (варианты №1 и №5), а также использования известного способа [прототипа] (вариант №6) имеет место снижение износостойкости I готовых листов и выхода годного Q. В этих случаях листовую сталь используют для менее ответственного назначения.

Из данных, приведенных в табл.3, следует, что закалка водой за два этапа вначале от температуры Тз1=940-970°C и затем от температуры Тз2=840-870°C (варианты №2-4) обеспечивает формирование более высоких прочностных и пластических свойств листовой стали. Скорость износа при этом минимальная и составляет: I=0,17-0,18 мм/год. Повышение комплекса механических свойств листовой стали обеспечивает увеличение выхода годного до Q=99,8-99,9%. При запредельных значениях заявленных параметров (варианты №1, №5 и №6) имеет место увеличение скорости износа и снижение выхода годного.

Следует отметить, что хотя двукратная закалка горячекатаных листов и приводит к увеличению затрат на производство, однако получение стабильного комплекса механических свойств и повышение износостойкости листовой стали, следовательно, увеличение выхода годного, перекрывает издержки на ее реализацию.

Технико-экономические преимущества данного изобретения состоят в том, что горячая прокатка листов из стали предложенного состава в температурном интервале от 1280°C до 800°C, последующая закалка водой и отпуск при температуре 500-560°C обеспечивают получение стабильного комплекса механических свойств и повышение износостойкости термоупрочненных листов для конструкций, работающих в условиях Крайнего Севера, а также выхода годной металлопродукции.

В качестве базового объекта при определении технико-экономических преимуществ предложенного способа принят известный способ [прототип]. Использование предложенного способа обеспечит повышение рентабельности производства листовой стали с высокой износостойкостью в среднем на 12-15%.