Результат интеллектуальной деятельности: СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ПРОКАТА ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОСВАРНЫХ ГАЗОНЕФТЕПРОВОДНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА КАТЕГОРИИ ПРОЧНОСТИ Х42-Х56, СТОЙКИХ ПРОТИВ ИНДУЦИРОВАННОГО ВОДОРОДОМ РАСТРЕСКИВАНИЯ В HS -СОДЕРЖАЩИХ СРЕДАХ

Вид РИД

Изобретение

Изобретение относится к металлургии, конкретнее к производству толстолистовой низколегированной стали для изготовления электросварных труб большого диаметра классов прочности Х42-Х56 с повышенным сопротивлением сероводородному растрескиванию в среде углеводородов, содержащих примеси H2S.

В связи с постоянным увеличением объемов добычи природного газа и нефти из месторождений с высоким содержанием примесей сероводорода и повышением требований к надежности трубопроводов для их обустройства, значительно возрастает потребность в листовом прокате для изготовления газонефтепроводных труб большого диаметра с высоким сопротивлением растрескиванию в H2Sсодержащих средах.

Развитие технологии производства высокопрочных толстолистовых трубных сталей такого назначения, не уступающей зарубежным аналогам в отношении водородной и сероводородной стойкости, является важной технической задачей для отечественной металлургии.

Известен способ производства проката из низколегированной стали, включающий нагрев слябов до температуры 1220-1280°C, многопроходную черновую прокатку до промежуточной толщины, чистовую прокатку с температурой конца прокатки не выше 820-880°C и ускоренное охлаждение водой до температуры 580-660°C [Патент РФ №2262537, МПК C21D 8/02, С22С 38/46, 2005 г.] При этом низколегированная сталь имеет следующий состав, мас. %:

|

Наиболее близким аналогом по совокупности признаков и достигаемым результатам к предлагаемому изобретению является способ производства проката из низколегированной стали следующего химического состава, мас. %:

|

при соотношении 0,03≤[С]×[Mn]≤0,12, где [С]×[Mn] - произведение содержания в стали углерода и марганца. При этом сумма элементов Mo, Ni, Cu и Cr не превышает 1,0%.

Способ включает нагрев до температуры 1100-1300°C, предварительную прокатку с общей степенью деформацией 50-70% в направлении, перпендикулярном оси сляба, а затем в области температур 900-750°C в направлении, продольном оси сляба, с суммарной деформацией 65-80%, после чего прокат ускоренно охлаждают в области температур (Ar3±30°C)-(600-400°C), причем вначале до температур 600-500°C со скоростью 15-30 град./с, а затем со скоростью 10-15°C/с; после чего с температуры 400°C до комнатной температуры охлаждают замедленно со скоростью 0,05-0,15°C /с [Патент РФ №2471003, МПК C21D 8/02, С22С 38/14, 2012 г. - прототип].

Основным недостатком известных способов производства листового проката является в первом случае недостаточно высокое сопротивление водородному и сероводородному растрескиванию под напряжением, оцениваемое согласно NACE ТМ-0284 и NACE ТМ-00177, а также невысокая стойкость к хрупкому разрушению при температурах ниже -60°C при комплексе прочностных характеристик, соответствующих категории прочности Х56.

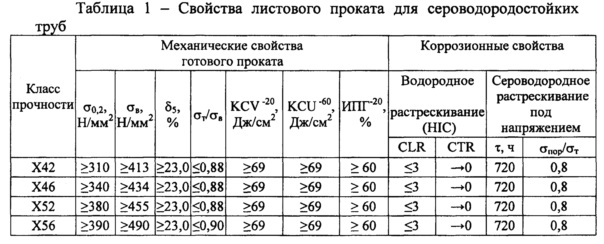

Согласно предлагаемому изобретению листовой прокат для изготовления хладостойких газонефтепроводных труб классов прочности Х42-Х56, предназначенных для транспортировки сероводородсодержащих углеводородов, должен отвечать следующему комплексу свойств (табл. 1):

Техническим результатом данного изобретения является получение листового проката для газонефтепроводных труб категории прочности Х42-Х56 с повышенными показателями сопротивления водородному и сероводородному растрескиванию под напряжением, а также низкотемпературной вязкостью с температурой вязкохрупкого перехода (Т50) менее -80°C и величиной ударной вязкости (KCV-80) более 250 Дж/см2.

Указанный технический результат достигается тем, что в способе производства толстолистового проката из хладостойкой низколегированной трубной стали, включающей выплавку стали, непрерывную разливку на заготовки, нагрев слябов, предварительную и окончательную прокатку с ускоренным охлаждением. Согласно изобретению прокат производят из стали следующего химического состава, мас. %:

|

при соотношении Ca/S=1,0÷2,0, где Са, S - концентрации соответствующих элементов в стали.

При этом величина углеродного эквивалента, рассчитываемого по формуле Сэкв=С+Mn/6+(Cr+(Nb+Ti)/15+(Cu+Ni)/15 не более 0,38; параметр стойкости против растрескивания Pcm, рассчитываемый по формуле Pcm=С+(Mn+Cr+Cu)/20+Si/30+Ni/15, не более 0,21, а сумма элементов Nb+Ti не более 0,06%; Cr+Ni+Cu не более 0,6%.

Внепечная обработка жидкой стали производится с использованием средств вакуумирования с целью достижения содержания водорода в стали не более 2 ppm.

Нагрев слябов производится до температур 1150-1250°C. Предварительная деформация осуществляется при температурах 1000-1150°C с величиной суммарного обжатия 50-70% в 3 стадии по следующей схеме:

- с суммарным обжатием 10-25% в продольном направлении относительно оси сляба;

- с суммарным обжатием 20-35% в поперечном направлении относительно оси сляба;

- с суммарным обжатием 40-70% и величиной частного обжатия не менее 15% в продольном направлении относительно оси сляба.

Окончательную деформацию с суммарным обжатием 60-80% проводят в интервале температур от 950°C до TAr3+30÷50°C, затем ускоренно охлаждают до температур 400-550°C со скоростью 15-35°C/с, далее листы толщиной до 20 мм охлаждают на спокойном воздухе со скоростью 0,05-0,15°C/с и 0,0015-0,0035°C/с в стопе в случае листов большей толщины.

Заявленные пределы содержания углерода и аустенитообразующих элементов, таких как марганец, никель, хром и медь, в сочетании с карбонитридообразующими элементами титаном, молибденом и ниобием обеспечивают в готовом листовом прокате, произведенном по предлагаемым режимам прокатки и последеформационного охлаждения, комплекс свойств, характеризующихся сочетанием требуемого комплекса прочностных характеристик, пластичности и высокого уровня хладостойкости материала, а также высокого сопротивления водородному разрушению и сульфидному растрескиванию под напряжением. Добавки в сталь раскисляющих элементов кремния и алюминия в указанных пределах позволяют обеспечить необходимую чистоту стали по неметаллическим включениям. Ограничение в химическом составе стали такого элемента, как водород, позволяет увеличить стойкость материала к разрушениям в сероводородсодержащих средах.

Модифицирующая добавка кальция в сочетании с низкими содержаниями марганца и серы способствует повышению стойкости к разрушению, инициированному водородом, за счет снижения содержания сульфидных неметаллических включений и изменения их морфологии из строчечного в глобулярный тип.

Заявленные режимы термомеханической обработки и ускоренного охлаждения в температурной области бейнитного превращения способствуют формированию как на стадии подготовки аустенитного зерна к фазовому превращению, так и на стадии формирования целевой микроструктуры в процессе охлаждения однородной бесполосчатой феррито-бейнитной структуры с высокими показателями прочности, хладостойкости и сопротивлением водородному (CLR≤3, CTR→0) и сероводородному растрескиванию (σпор.≤0,8σт).

Пример осуществления способа

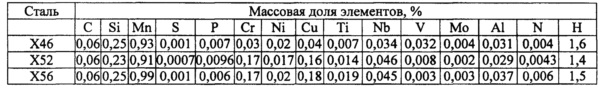

Выплавка стали произведена в кислородном конвертере. После выпуска проведена обработка металла в ковше на участке внепечной обработки стали, включающей раскисление, легирование, дегазацию, рафинировку и модифицирование кальцием. Разливка жидкой стали проведена на МНЛЗ. В результате получена сталь следующих химических составов:

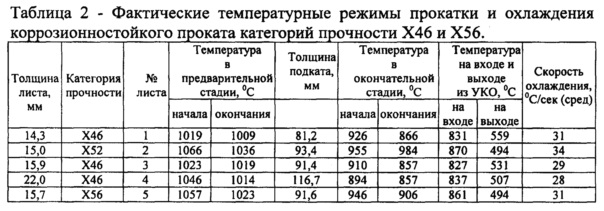

Прокатка слябов размером 250÷300÷2590 мм на листы толщиной 14,3 мм, 15,0 мм, 15,9 мм и 22,0 мм произведена на одноклетьевом реверсивном стане «5000». Нагрев слябов под прокатку произведен до температуры 1170±10°C. Предварительная деформация осуществлена с суммарным обжатием 10-25% в продольном направлении относительно оси сляба за 1 проход; с суммарным обжатием 20-35% в поперечном направлении относительно оси сляба за 2-4 прохода; с суммарным обжатием 40-70% и величиной частного обжатия не менее 15% в продольном направлении относительно оси сляба за 3 прохода. Кратность подката составляла 5,7 для листов 14,3 мм, 15,7 и 15,9 мм, 6,2 для 15,0 мм, 5,3 для 22,0 мм. Окончательная деформация с суммарным обжатием 60-80% проведена за 9-11 проходов в интервале температур от 950°C до 800°C. После завершения прокатки произведено ускоренное охлаждение проката толщиной менее 20,0 мм от температуры 800°C до 500-550°C со скоростью 30-35°C/с и 25-30°C/с для листов толщиной 22,0 мм. Далее листы толщиной до 20 мм охлаждены на спокойном воздухе со скоростью 0,01°C/с и 0,0026°C/с в стопе в случае толщины 22,0 мм.

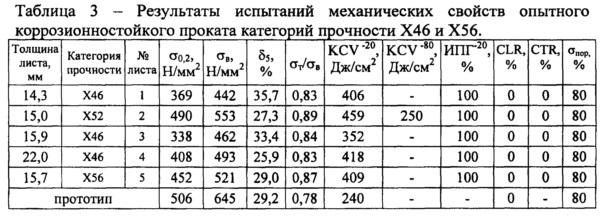

Технологические параметры прокатки и комплекс достигнутых свойств представлены в таблицах 2 и 3.

Таким образом, предложенный способ позволяет получить прокат категорий прочности Х42-Х56 при высоком уровне хладостойкости, низкотемпературной вязкости с высоким сопротивлением водородному и сероводородному растрескиванию без ухудшения свариваемости.