Результат интеллектуальной деятельности: СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОГО ПОЛИРОВАНИЯ ДЕТАЛЕЙ ИЗ ТИТАНОВЫХ СПЛАВОВ

Вид РИД

Изобретение

Изобретение относится к области машиностроения и может быть использовано для полирования поверхности изделий из титановых сплавов в авиационном и энергетическом машиностроении, в том числе при финишной обработке лопаток и других деталей ГТД и ГТУ, а также в качестве подготовительной операции перед ионно-имплантационным модифицированием поверхности деталей и нанесением защитных ионно-плазменных покрытий.

Недостатком известных способов является то, что детали опускаются в электролит без предварительного нагрева, что приводит к большим энергозатратам для образования парогазовой оболочки.

Известен способ многоэтапного электролитно-плазменного полирования детали из титановых сплавов, включающий погружение детали в электролит, формирование вокруг обрабатываемой поверхности детали парогазовой оболочки и зажигание разряда между обрабатываемой деталью и электролитом путем подачи на обрабатываемую деталь электрического потенциала [описание изобретения к патенту РФ №2373306, МПК C25F 3/16. опубл. 20.11.2009, Бюл. №32).

Однако известный способ, является многостадийным, что приводит к возрастанию сложности процесса обработки деталей, а также к повышению его трудоемкости.

Известен способ электрохимического полирования металлических изделий, заключающийся в том, что обрабатываемое металлическое изделие погружают в водный раствор электролита и прикладывают к нему положительное по отношению к электролиту электрическое напряжение, под действием которого между поверхностью обрабатываемого изделия и электролитом образуется парогазовый слой, причем, процесс электрохимического полирования осуществляют в два этапа, на первом из которых к обрабатываемому изделию прикладывают электрическое напряжение 90-190 В и выдерживают изделие при этом напряжении в течение 0,1-5 с, а на втором этапе это напряжение увеличивают до 200-400 В и поддерживают постоянным до окончания процесса полирования, при этом обеспечивают беспрерывную подачу электрического напряжения на каждом из этапов электрохимического полирования, включая момент перехода от первого этапа ко второму [Патент РФ №2168565, МПК C25F 3/16, опубл. 2001.06.10].

Однако известные способы ЭПП имеют значительную энергоемкость процесса, поскольку требуют использования при обработке деталей повышенного электрического напряжения (более 100 В).

Известен способ электролитно-плазменного полирования поверхности деталей из малоуглеродистых сталей с повышенным содержанием хрома, включающий погружение детали в электролит, формирование вокруг обрабатываемой поверхности детали парогазовой оболочки и зажигание плазменного разряда в парогазовой оболочке, парогазовую оболочку и плазменный разряд формируют токами высокой частоты (0,1-20 МГц) с помощью индуктора (описание изобретения к патенту РФ №2355828, МПК C25F 1/00, C25F 3/16, опубл. 20.05.2009).

Недостатком указанного способа является высокое удельное энергопотребление процесса и высокая трудоемкость процесса из-за наличия дополнительных операций. Кроме того способ требует использования высокочастотного индукционного нагревателя с рабочей частотой 0,1-20 МГц.

Наиболее близким к предлагаемому техническому решению является способ электролитно-плазменного полирования деталей из титановых сплавов, включающий погружение детали в электролит, содержащий окислитель, фторсодержащее соединение и воду, формирование вокруг обрабатываемой поверхности детали парогазовой оболочки путем индукционного нагрева изделия, и зажигание разряда между обрабатываемой деталью и электролитом после чего прекращают индукционный нагрев изделия и полируют изделие при поддержании разряда в парогазовой оболочке между изделием и электролитом (описание изобретения к патенту РФ №2355829, МПК C25F 3/16, опубл. 20.05.2009).

В способе электролитно-плазменного полирования вначале парогазовую оболочку формируют путем индукционного нагрева детали, затем производят зажигание разряда между обрабатываемой деталью и электролитом, после чего прекращают индукционный нагрев детали и полируют ее при поддержании разряда в парогазовой оболочке между деталью и электролитом.

При обработке деталей из титановых сплавов известным способом при подаче напряжения происходит нестабильный переходный процесс, при котором происходят резкие колебания тока до выхода на установившийся режим, что приводит к увеличению энергозатрат на электролитно-плазменное полирование деталей из титановых сплавов и времени обработки.

Кроме того формирование парогазовой оболочки путем индукционного нагрева детали требует применения дополнительного оборудования для разогрева детали токами высокой частоты и практически неосуществимо в производственных условиях из-за резкого усложнения процесса полирования.

Задачей изобретения является создание способа электролитно-плазменного полирования деталей из титановых сплавов, при котором выход на установившийся режим обработки не сопровождается длительными резкими колебаниями тока и быстрее образуется стабильная парогазовая оболочка с пузырьковым типом кипения вокруг обрабатываемой детали.

Техническим результатом изобретения является снижение энергетических затрат на электролитно-плазменное полирование деталей из титановых сплавов и времени обработки, за счет стабилизации парогазовой оболочки и сокращения переходного процесса.

Технический результат достигается тем, что в способе электролитно-плазменного полирования деталей из титановых сплавов, при котором деталь погружают в электролит, формируют вокруг обрабатываемой поверхности детали парогазовую оболочку и зажигают разряд между деталью и электролитом путем подачи на обрабатываемую деталь электрического потенциала от 250 до 350 В при температуре электролита 80-90°С, в отличие от известного, предварительно деталь нагревают, путем погружения ее в теплоноситель и выдержки в нем в течение 1-2 мин. без подачи напряжения, затем деталь вынимают из теплоносителя, прикладывают к ней электрическое напряжение, вновь погружают деталь в электролит и ведут полирование в течение 0,8-2,5 мин.

В качестве теплоносителя используют водный раствор электролита при температуре 80-90°С.

В качестве электролита используют водный раствор с содержанием гидроксиламина солянокислого от 4 до 6% и фтористого натрия от 0,7 до 0,8%.

Предлагаемое техническое решение поясняется чертежами, на которых изображены:

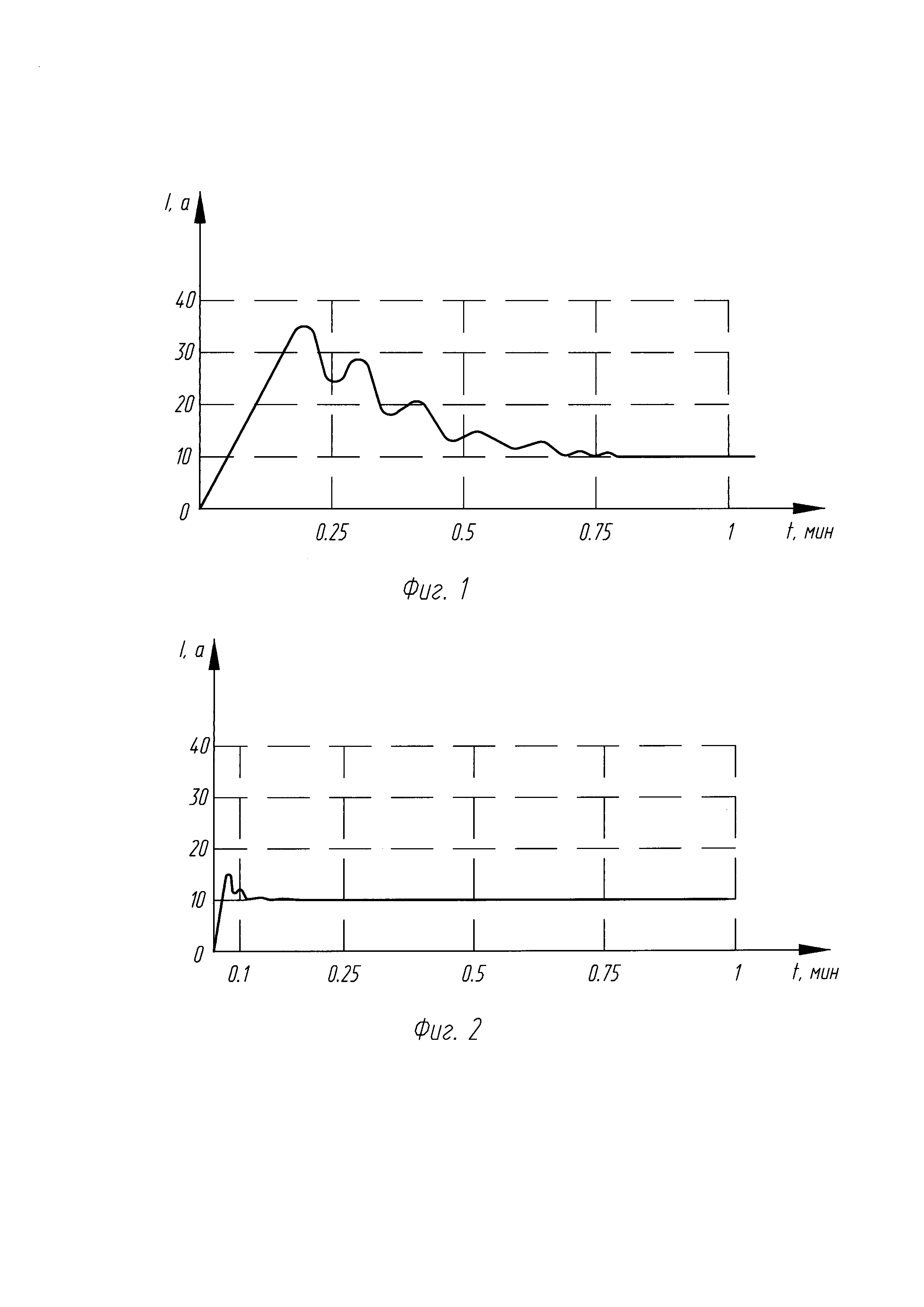

фиг. 1 - график изменения тока во время обработки детали из титанового сплава без ее предварительного нагрева;

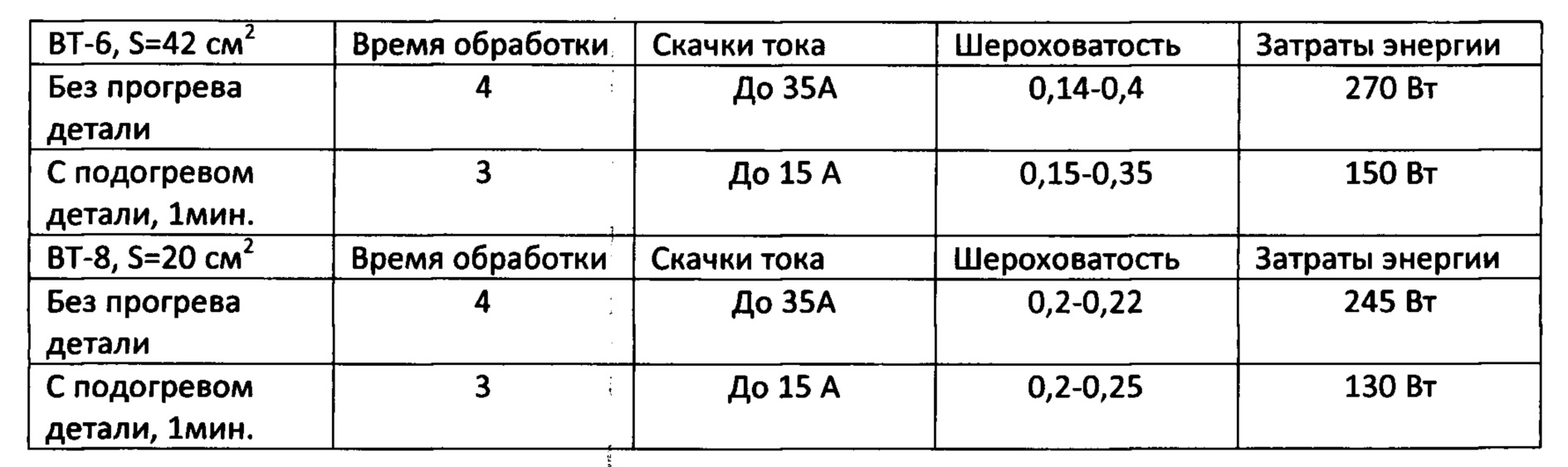

фиг. 2 - график изменения тока во время обработки детали из титанового сплава с ее предварительным нагревом.

Способ электролитно-плазменного полирования деталей из титановых сплавов осуществляют следующим образом.

Обрабатываемую деталь из титанового сплава предварительно разогревают путем погружения в емкость с теплоносителем на 1-2 минуты, в зависимости от массы детали, без подачи напряжения на деталь.

В качестве теплоносителя используют, например, нагретый до температуры 80-90°С рабочий электролит, в котором далее будет проходить процесс полирования. В качестве емкости используют ванну, выполненную из материала, стойкого к воздействию электролита.

В качестве электролита для полирования титановых сплавов используют, например, водный раствор с содержанием от 4 до 6% гидроксиламина солянокислого и от 0,7 до 0,8% фтористого натрия.

По истечении времени нагрева (1-2 мин) деталь выводят из емкости с электролитом, прикладывают к детали положительный электрический потенциал от 250 до 350 В, а к электролиту - отрицательный, и деталь сразу вновь погружают в емкость с электролитом при поддерживаемой температуре от 80°С до 90°С, в результате чего достигают возникновения разряда между обрабатываемой деталью и электролитом, при этом вокруг детали образуется парогазовая оболочка и происходит полирование при температуре электролита от 80°С до 90°С в течение 0,8-2,5 мин. Время полирования определяется опытным путем в зависимости от качества исходной поверхности детали, требуемой шероховатости поверхности, качества ее обработки, а так же от выбранных режимов обработки, состава электролита, источника технологического тока.

При осуществлении способа происходят следующие процессы.

Предварительный нагрев детали путем погружения ее в нагретый электролит, приводит к более быстрой стабилизации процесса и экономии электроэнергии.

Под действием электрического напряжения (электрического потенциала между деталью и электролитом) в парогазовой оболочке возникает разряд, представляющий из себя ионизированную электролитическую плазму, обеспечивающую протекание интенсивных химических и электрохимических реакций между обрабатываемой деталью и средой парогазовой оболочки.

При включении напряжения происходит переходный процесс, при котором благодаря предварительно нагретой детали выход на установившийся режим происходит быстрее и без резких колебаний тока.

Примеры осуществления способа.

Для сравнения возможностей предлагаемого способа полирования со способом-прототипом были проведены следующие исследования. Обработке подвергали детали из титановых сплавов марок ВТ-1, ВТ3-1, ВТ6, ВТ8.

Обрабатываемые образцы погружали в ванну с водным раствором электролита и прикладывали к детали положительное, а к электролиту -отрицательное напряжение. Детали обрабатывались в среде электролитов на основе водного раствора, в состав которых входили: от 4 до 6% гидроксиламина солянокислого и от 0,7 до 0,8% фтористого натрия. При обработке поддерживалась температура электролита в интервале от 80° до 90°С.

Из таблицы видно, что на деталях с предварительным подогревом для достижения необходимой шероховатости уменьшается время обработки ~ на 25% и уменьшается расход энергии ~ на 45%

На фиг. 1 представлен график изменения тока во время ЭПП детали из титанового сплава площадью 30-40 см2 по способу - прототипу без предварительного нагрева детали. На фиг. 1 видны сильные продолжительные колебания тока, первый скачок достигает до 35 А. После этого колебания тока идут на спад пока деталь не нагреется и парогазовая оболочка не образуется.

На фиг. 2 представлен график изменения тока во время ЭПП детали из титанового сплава площадью 30-40 см2 по предлагаемому способу с предварительным нагревом детали. На фиг. 2 видны несильные непродолжительные колебания, первый скачок достигает до 15 А. После этого колебания быстро прекращаются.

По сравнению с прототипом при реализации предложенного способа достигается снижение энергетических затрат на единицу обрабатываемой поверхности на 45% и снижение времени на 25%.

В отличие от прототипа предлагаемый способ позволяет понизить удельное энергопотребление, сократить время обработки и технически упростить процесс электролитно-плазменного полирования поверхности деталей из титановых сплавов..