Результат интеллектуальной деятельности: НАДБУКСОВАЯ НАКЛАДКА НА БОКОВУЮ РАМУ ТЕЛЕЖКИ ГРУЗОВОГО ВАГОНА (варианты) И БОКОВАЯ РАМА ТЕЛЕЖКИ ГРУЗОВОГО ВАГОНА

Вид РИД

Изобретение

Предлагаемые изобретения относятся к железнодорожному транспорту и могут быть использованы в железнодорожных тележках грузовых вагонов, а именно в буксовых узлах, обеспечивающих передачу нагрузки от боковых рам тележек через подшипники на колёсные пары.

При эксплуатации грузовых вагонов воздействие на колёсные пары динамических возмущений, передающихся от неровностей железнодорожного пути, приводит к возникновению извилистого движения колёсных пар, которое увеличивает боковые силы, действующие через корпус буксы/адаптера на боковую раму тележки. Снижению указанного воздействия способствует надбуксовая накладка, неподвижно установленная на опорной поверхности боковой рамы в буксовом проёме тележки грузового вагона.

Известен узел сопряжения боковой рамы тележки грузового вагона с корпусом буксы колёсной пары, содержащий располагаемую в буксовом проёме боковой рамы тележки грузового вагона между потолочной поверхностью буксового проёма и опорными поверхностями корпуса буксы колёсной пары сменную прокладку, включающую крепительную скобу и износостойкую пластину (BY 16918, B61F 5/26, опубл. 28.02.2013). Согласно указанному техническому решению узел сопряжения содержит другую износостойкую пластину, каждая пластина по площади превосходит опорную поверхность корпуса буксы колёсной пары на величину максимального смещения корпуса буксы колёсной пары в буксовом проёме боковой рамы тележки грузового вагона и каждая износостойкая пластина приварена к крепительной скобе. Технической проблемой данного технического решения является низкие упругие свойства сменной прокладки, не обеспечивающие улучшение динамических качеств грузового вагона.

Известно техническое устройство в виде боковой рамы тележки, содержащее концевые части, верхний и нижний пояса, на каждой концевой части под верхним поясом выполнен П-образный проём для размещения в нём буксы колёсной пары тележки, над проёмом выполнено окно, в проёме боковой рамы установлена износостойкая съёмная скоба, имеющая борта, охватывающие концевую часть рамы с её боковых сторон (RU 181477, B61F 5/00, опубл. 16.07.2018). Данное техническое решение направлено на устранение нагружений, происходящих скачкообразно и попеременно на разные стороны вертикальных стенок боковой рамы в зонах буксовых проёмов. Одна из опорных поверхностей съёмной скобы выполнена на всей ширине криволинейной формы, выпуклой в поперечном сечении, образованной плоской поверхностью малой ширины посередине и наклонными поверхностями по бокам сечения, сопрягаемыми между собой радиусными переходами R, обеспечивающей сопряжение с ответной деталью по поверхности с малой площадью контакта, с большей стороной, ориентированной параллельно направлению движения вагона, при этом ширина прямого участка В составляет 1% - 50% ширины опорной поверхности износостойкой съёмной скобы. Однако износостойкая скоба данного технического решения не обеспечивает достижение повышения её упругих свойств, достаточных для улучшения динамических качеств грузового вагона.

Известно техническое решение, выбранное в качестве ближайшего аналога для первого варианта заявляемого изобретения, направленное на улучшение динамических качеств грузового вагона, выполненное в виде соединения буксы с боковой рамой тележки грузового вагона, содержащее опорный адаптер буксового подшипника и упругую прокладку, установленные в буксовом вырезе боковой рамы между опорными поверхностями буксового выреза и адаптера с возможностью горизонтальных перемещений адаптера относительно боковой рамы посредством деформации упругой прокладки, верхняя поверхность упругой прокладки зафиксирована на опорной поверхности буксового выреза, а нижняя её поверхность зафиксирована на опорной поверхности адаптера, при этом между опорной поверхностью буксового выреза и упругой прокладкой установлена верхняя металлическая пластина, зафиксированная вместе с упругой прокладкой, причём боковые края верхней металлической пластины отогнуты под углом к вертикали и расположены с возможностью прилегания к боковым граням верхней опорной поверхности буксового выреза, а между опорной поверхностью адаптера и упругой прокладкой установлена упругая металлическая пластина, зафиксированная вместе с упругой прокладкой, боковые края упругой металлической пластины отогнуты и расположены параллельно отогнутым боковым краям верхней металлической пластины, зафиксированной на опорной поверхности буксового выреза (RU 2305644, B61F 5/30, опубл. 10.09.2007). Данное техническое решение содержит неметаллические элементы, имеющие низкую долговечность и не достаточную надёжность их упругих свойств, сильно зависящих от температуры окружающей среды, что снижает упругие свойства и надёжность надбуксовой накладки в эксплуатации и не обеспечивает улучшение динамических качеств грузового вагона.

Общей технической проблемой являются недостаточная надёжность надбуксовой накладки для боковой рамы грузового вагона, недостаточные упругие свойства надбуксовой накладки боковой рамы тележки грузового вагона, недостаточное обеспечение улучшения динамических качеств грузового вагона.

Техническим результатом заявляемых изобретений является увеличение надёжности и улучшение упругих свойств надбуксовой накладки для боковой рамы тележки грузового вагона, обеспечение улучшенных динамических качеств грузового вагона, в котором использованы тележки с боковыми рамами, несущими предлагаемые надбуксовые накладки.

По первому варианту заявляемый технический результат достигается надбуксовой накладкой для боковой рамы тележки грузового вагона, содержащей верхнюю металлическую пластину, зафиксированную на опорной поверхности буксового проёма боковой рамы, нижнюю металлическую пластину, изогнутую по своей поверхности, при этом верхняя металлическая пластина и нижняя металлическая пластина выполнены зеркально изогнутыми относительно друг друга в поперечном сечении относительно боковой рамы с образованием средних участков шириной S и изогнутых участков с радиусными переходами, образующих поперечно ориентированные относительно боковой рамы зазоры высотой h и взаимные сопряжения по своим поперечным торцам и по своим средним участкам, при этом на продольных торцах верхних и нижних металлических пластин выполнены выступы со сквозными крепёжными отверстиями для соединения их между собой и для фиксации надбуксовой накладки на опорной поверхности буксового проёма через фиксирующие элементы.

В качестве развития заявляемого изобретения по первому варианту ширина S средних участков верхней и нижней металлических пластин может быть выполнена в диапазоне от 60 до 160 мм; высота h зазора может составлять от 2 до 8 мм.

Заявляемое техническое решение по первому варианту, отличается от прототипа тем, что верхняя металлическая пластина и нижняя металлическая пластина выполнены зеркально изогнутыми относительно друг друга в поперечном сечении относительно боковой рамы с образованием средних участков шириной S и изогнутых участков с радиусными переходами, образующих поперечно ориентированные относительно боковой рамы зазоры высотой h и взаимные сопряжения по своим поперечным краям и по своим средним участкам, при этом на противоположных торцах верхних и нижних металлических пластин выполнены выступы со сквозными крепёжными отверстиями для соединения их между собой и для фиксации надбуксовой накладки на опорной поверхности буксового проёма через фиксирующие элементы; ширина S средних участков верхней и нижней металлических пластин может быть выполнена в диапазоне от 60 до 160 мм; высота h зазора может составлять от 2 до 8 мм.

В качестве ближайшего аналога для второго варианта выбрана надбуксовая накладка для боковой рамы вагонной тележки грузового вагона, содержащая износостойкое основание, фиксатор для закрепления надбуксовой накладки на боковой раме (RU 157802, B61F 5/00, опубл. 10.12.2015). В данном техническом решении фиксатор выполнен в виде гибкой несущей пластины и предназначен для пропуска через сквозные технологические отверстия в боковой раме вагонной тележки и соединения с износостойким основанием путём пропуска через сквозные крепёжные пазы износостойкого основания и отгиба пропущенных концов гибкой несущей пластины по кромкам сквозных крепёжных пазов и кромкам износостойкого основания.

Технической проблемой указанного устройства является его также недостаточная надёжность и износостойкость вследствие выполнения фиксатора в виде гибкой несущей пластины, который из-за своей гибкости не обеспечивает неподвижную установку надбуксовой накладки на опорной поверхности буксового проёма боковой рамы, что влияет на работу упругих свойств надбуксовой накладки для боковой рамы тележки грузового вагона, недостаточное обеспечение улучшения динамических качеств грузового вагона, и из-за наличия изгибов по небольшому внутреннему радиусу, приводящих к образованию микротрещин как в процессе гибки гибкой несущей пластины при монтаже фиксатора, так и в эксплуатации надбуксовой накладки и боковой рамы тележки грузового вагона в целом.

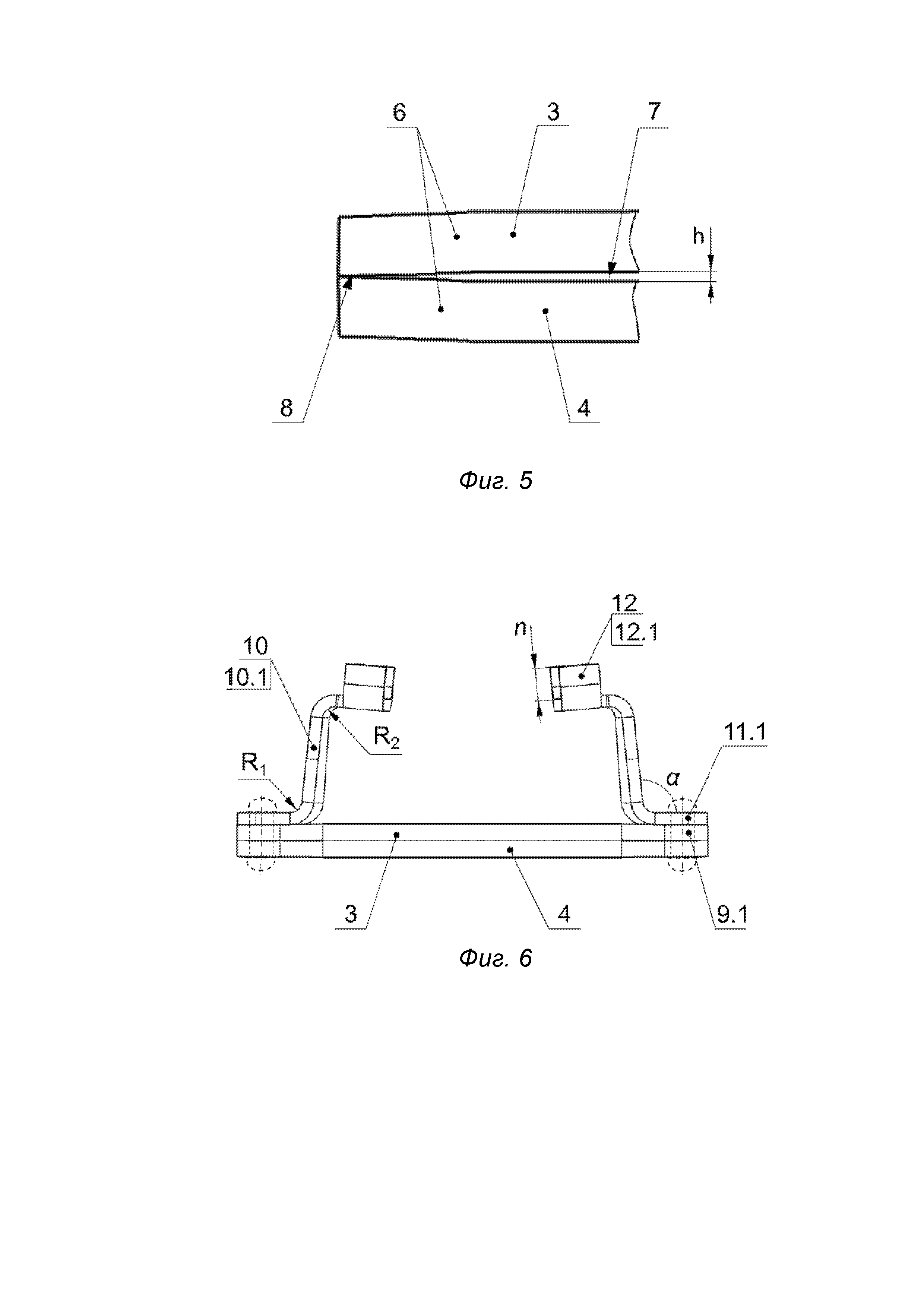

По второму варианту заявляемый технический результат достигается надбуксовой накладкой для боковой рамы тележки грузового вагона, содержащей верхнюю металлическую пластину, зафиксированную на опорной поверхности буксового проёма боковой рамы, нижнюю металлическую пластину, изогнутую по своей поверхности, при этом фиксирующие элементы выполнены в виде двух прижимов, нижняя часть которых выполнена с отгибом по радиусу R1 с образованием опорной площадки, в которой выполнено сквозное крепёжное отверстие, средняя часть каждого прижима выполнена с углом α наклона относительно нижней их части, верхняя часть каждого прижима выполнена с обратным изгибом по радиусу R2 с образованием монтажного зацепа, которым прижимы удерживаются в соответствующем сквозном технологическом отверстии боковой рамы, при этом монтажный зацеп по своим бокам имеет отогнутые выступы-упоры высотой n для взаимодействия с боковой поверхностью сквозных технологических отверстий боковой рамы.

В качестве развития заявляемого изобретения по второму варианту внутренний радиус R1 может быть выполнен в диапазоне от 4 до 18 мм, угол α наклона средней части каждого прижима относительно его нижней части может быть выполнен в диапазоне от 80 до 100°, внутренний радиус R2 может быть выполнен в диапазоне от 4 до 18 мм, высота n выступов-упоров может быть выполнена в диапазоне от 5 до 20 мм.

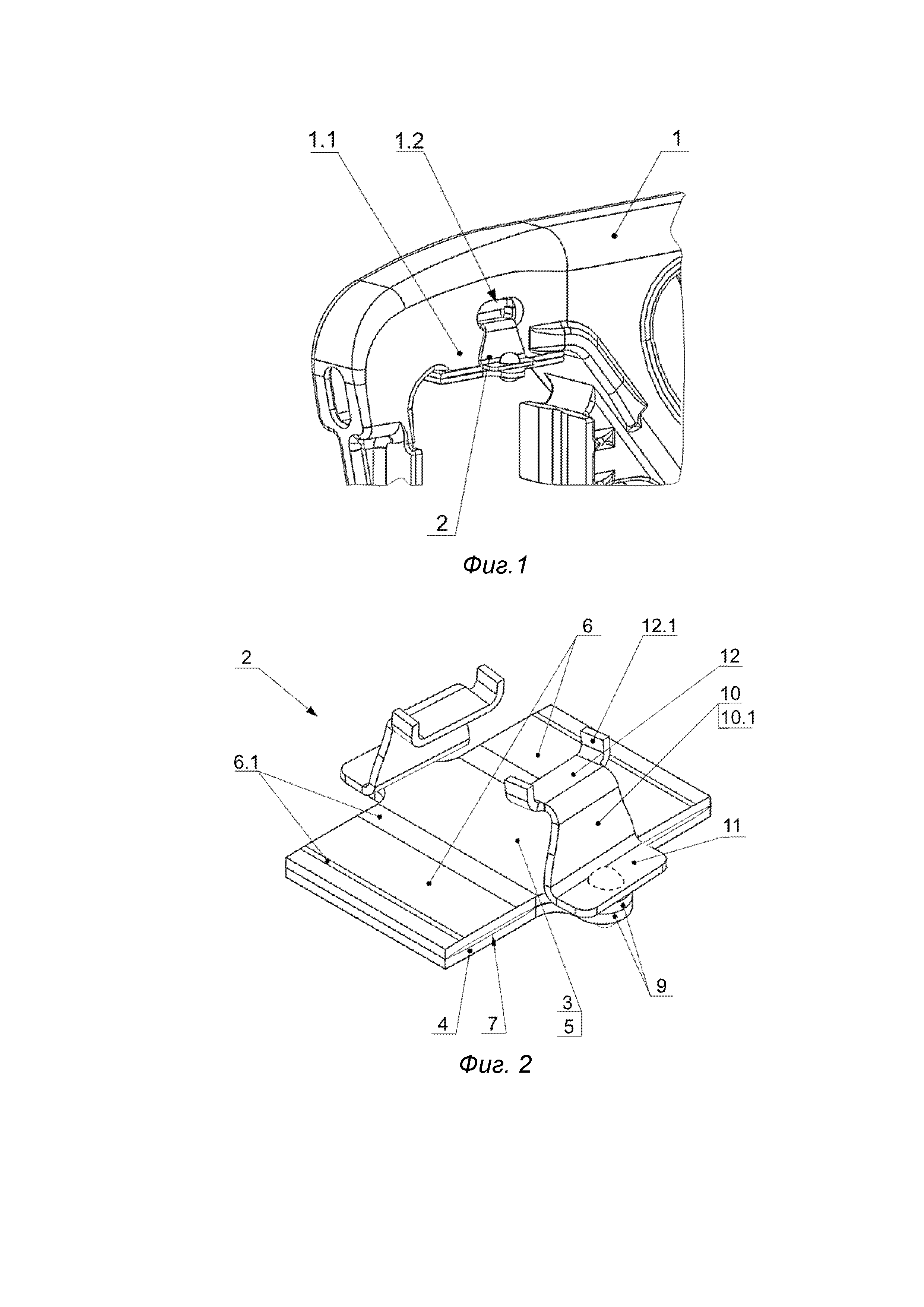

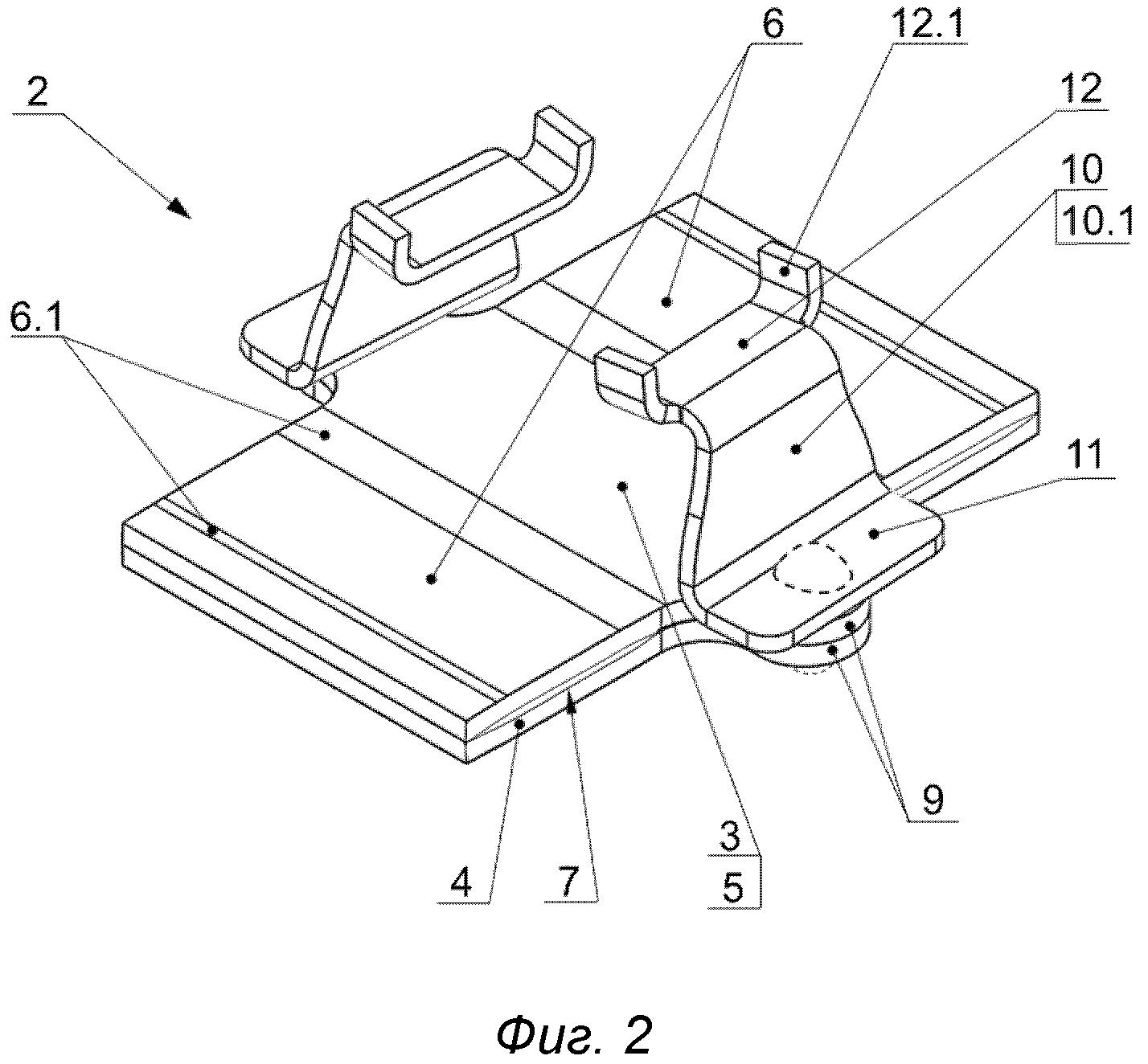

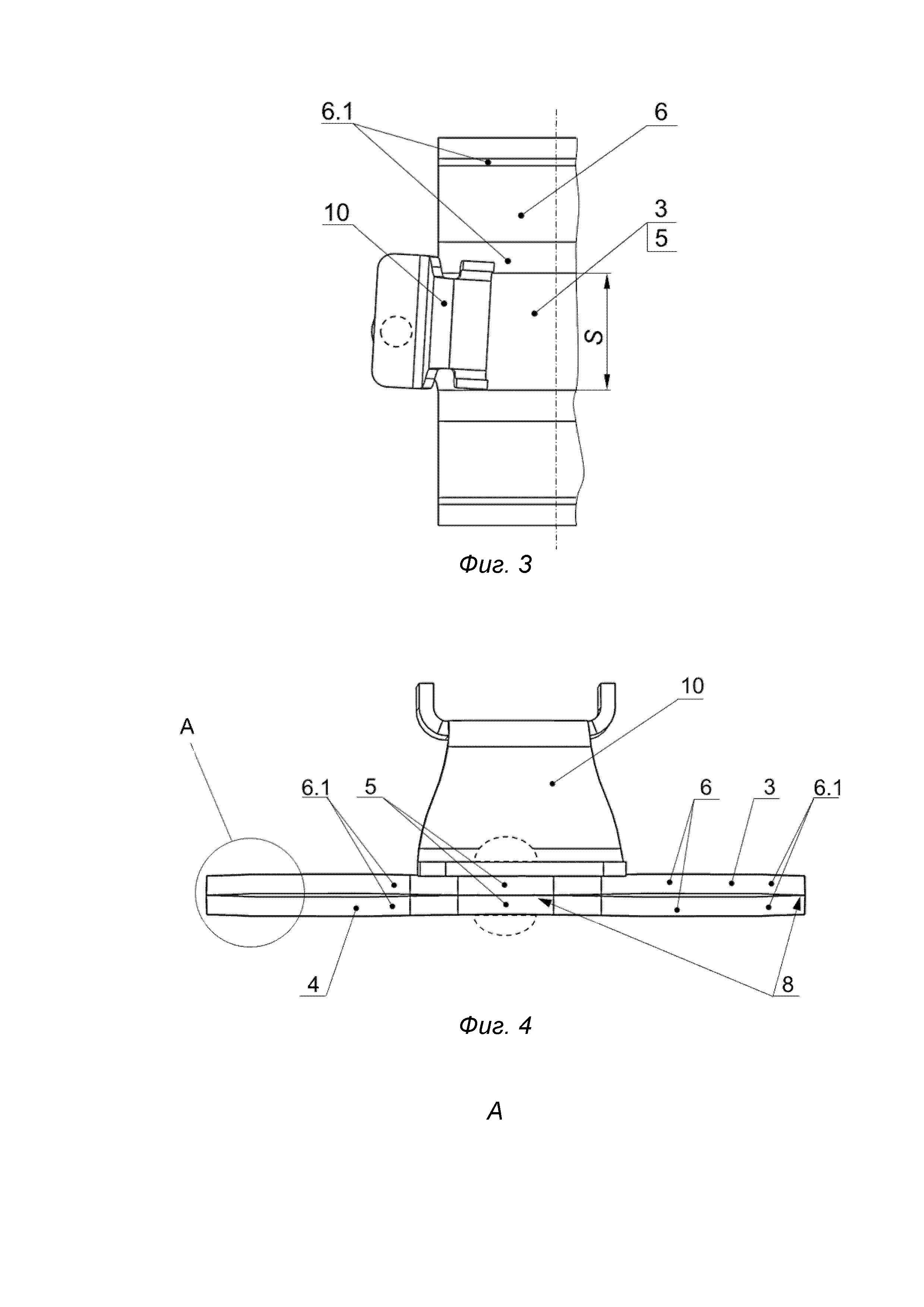

Технический результат достигается также боковой рамой тележки грузового вагона, содержащей на опорной поверхности буксового проёма надбуксовую накладку, которая выполнена так, как указано выше или, по крайней мере, по одному из п. п. 1 – 7 формулы. Заявляемые изобретения поясняются графическими изображениями, где на фиг. 1 изображён фрагмент боковой рамы тележки грузового вагона; на фиг. 2 – надбуксовая накладка, изометрическая проекция; на фиг. 3 – то же, вид сверху; на фиг. 4 – то же, вид спереди; на фиг. 5 – выносной элемент А фиг. 4; на фиг. 6 – надбуксовая накладка, вид сбоку.

Боковая рама 1 (фиг. 1) тележки грузового вагона содержит на опорной поверхности буксового проёма 1.1 надбуксовую накладку 2. Надбуксовая накладка 2 (фиг. 2 – 6) для боковой рамы тележки грузового вагона содержит верхнюю металлическую пластину 3, зафиксированную на опорной поверхности буксового проёма 1.1 боковой рамы 1, нижнюю металлическую пластину 4, изогнутую по своей поверхности.

Верхняя металлическая пластина 3 и нижняя металлическая пластина 4 выполнены зеркально изогнутыми относительно друг друга в поперечном сечении относительно боковой рамы 1 с образованием средних участков 5 шириной S и изогнутых участков 6 с радиусными переходами 6.1, образующих поперечно ориентированные относительно боковой рамы 1 зазоры 7 высотой h и взаимные сопряжения 8 по своим поперечным торцам и по своим средним участкам, при этом на продольных торцах верхней металлической пластины 3 и нижней металлической пластины 4 выполнены выступы 9 со сквозными крепёжными отверстиями 9.1 для соединения их между собой и для фиксации надбуксовой накладки 2 на опорной поверхности буксового проёма 1.1 через фиксирующие элементы 10.

Такое исполнение обусловлено необходимостью регулировать зазоры между корпусом буксы/ адаптера (не показано) и опорной поверхностью буксового проёма 1.1 боковой рамы 1, возникающих при прохождении грузовым вагоном коротких неровностей пути, исключить неметаллические элементы, имеющие низкую долговечность и не достаточную надёжность их упругих свойств, исключить нежелательные перемещения надбуксовой накладки 2 по опорной поверхности буксового проёма 1.1 боковой рамы 1. Выполнение заявляемого технического решения по первому варианту обеспечивает увеличение надёжности, улучшение упругих свойств надбуксовой накладки 2 и её простую неподвижную установку, по сравнению с аналогами, за счёт упругой деформации верхней металлической пластины 3 и нижней металлической пластины 4 и восстановления их формы, когда происходит регулировка зазоров между корпусом буксы/ адаптера и опорной поверхности буксового проёма 1.1 боковой рамы 1 тележки грузового вагона. Всё это исключает ударные вертикальные нагрузки на корпус буксы/ адаптера и опорной поверхности буксового проёма 1.1 боковой рамы 1, снижает амплитуду колебаний колёсных пар в тележке, повышая устойчивость движения тележки грузового вагона, улучшая тем самым динамические качества грузового вагона.

Ширина S средних участков 5 верхней металлической пластины 3 и нижней металлической пластины 4 может быть выполнена в диапазоне от 60 до 160 мм и высота h зазора 7 может составлять от 2 до 8 мм, что влияет на достижение технического результата. Ширина S среднего участка 5 менее 60 мм позволит увечить площадь зазоров 7 для увеличения упругих свойств надбуксовой накладки 1, однако нецелесообразна, т.к. при ширине менее 60 мм возможно выполнение выступов 9 со сквозными крепёжными отверстиями 9.1 для соединения между собой верхней металлической пластины 3 и нижней металлической пластины 4 и для неподвижной фиксации надбуксовой накладки 2 на опорной поверхности буксового проёма 1.1 боковой рамы 1 через фиксирующие элементы 10. При ширине S более 160 мм невозможно выполнение изогнутых участков 6 с радиусными переходами 6.1, образующими поперечно ориентированные относительно боковой рамы 1 зазоры 7, достаточные для улучшения упругих свойств надбуксовой накладки 2. При высоте h зазора 7 более 8 мм в местах радиусных переходов 6.1 между изогнутыми участками 6 верхней металлической пластины 3 и нижней металлической пластины 4, последние испытывают большие амплитудные напряжения, что приведёт к их усталостным разрушениям и негативно отразится на упругих свойствах надбуксовой накладки 2, её надёжности и на динамических качествах грузового вагона. При высоте h зазора 7 менее 2 мм не обеспечится достижение технического результата из-за его быстрой выборки при эксплуатации надбуксовой накладки 2.

В качестве второго варианта для достижения заявленного технического результата, служит надбуксовая накладка 2 для боковой рамы 1 тележки грузового вагона, содержащая верхнюю металлическую пластину 3 и нижнюю металлическую пластину 4, зафиксированные на опорной поверхности буксового проёма 1.1 боковой рамы 1 через фиксирующие элементы 10, при этом фиксирующие элементы 10 выполнены в виде двух прижимов 10.1, нижняя часть которых выполнена с отгибом 11 по радиусу R1 с образованием опорной площадки, в которой выполнено сквозное крепёжное отверстие 11.1, средняя часть каждого прижима 10.1 выполнена с углом α наклона относительно нижней их части, верхняя часть каждого прижима 10.1 выполнена с обратным изгибом по радиусу R2 с образованием монтажного зацепа 12, которым прижимы 10.1 удерживаются в соответствующем сквозном технологическом отверстии 1.2 боковой рамы 1, при этом монтажный зацеп 12 по своим бокам имеет отогнутые выступы-упоры 12.1 высотой n для взаимодействия с боковой поверхностью сквозных технологических отверстий 1.2 боковой рамы 1.

Такое выполнение обеспечивает увеличение надёжности надбуксовой накладки 1 за счёт исключения её деформации в процессе динамических нагружений и обеспечивает работу упругих свойств каждого прижима 10.1 для выборки допусков боковой рамы 1, обеспечивает плотную установку надбуксовой накладки 2 на опорной поверхности буксового проёма 1.1 боковой рамы 1, исключая её перемещения по опорной поверхности буксового проёма 1.1 боковой рамы 2, и исключая значительные ударные нагрузки, которые приводят к постепенному ослаблению прижимающей силы надбуксовой накладки 2 и влияют на динамические качества грузового вагона.

Радиус R1 может быть выполнен в диапазоне от 5 до 15 мм. Угол α наклона средней части выполнен в диапазоне размеров от 80°до 100°. Радиус R2 может быть выполнен в диапазоне от 4 до 18 мм. Высота n каждого выступа-упора 12.1 может быть выполнена в диапазоне от 5 до 20 мм.

Указанный диапазон выполнения радиуса R1 обеспечивает положение нижней части каждого прижима 10.1 и положение средней части каждого прижима 10.1 без образования зазоров между поверхностью верхней металлической пластины 3 и боковой поверхности боковой рамы 2 соответственно, обеспечивая надёжное закрепление и прижатие надбуксовой накладки 2, исключая её перемещения по опорной поверхности буксового проёма 1.1 боковой рамы 1, приводящие к быстрому износу надбуксовой накладки 2. Также указанный диапазон является оптимальным для исключения образования в прижимах 10.1 микротрещин, что влияет на износостойкость и надёжность надбуксовой накладки 2. Выход за пределы указанного диапазона выполнения радиуса R1 приведёт к не параллельности нижней части каждого прижима 10.1 с соответствующей поверхностью верхней металлической пластины 3 и, соответственно, не обеспечит надёжного закрепления и прижатия надбуксовой накладки 2, приведёт к излишним нагрузкам на надбуксовую накладку 2. Кроме того выход за нижние пределы указанного диапазона приведёт к возможным микротрещинам в прижимах 10.1 при их изготовлении и в эксплуатации надбуксовой накладки 2, что негативно влияет на надёжность надбуксовой накладки 2. Указанный диапазон выполнения угла α наклона средней части каждого прижима 10.1 обеспечивает работу упругих свойств каждого прижима 10.1 для выборки допусков боковой рамы 1 и за счёт этого обеспечивает плотную установку надбуксовой накладки 2 на опорной поверхности буксового проёма 1.1 боковой рамы 1, исключая перемещения надбуксовой накладки 2 с большими нагрузками на неё и на боковую раму 1, что снижает надёжность надбуксовой накладки 2. При выполнения угла α наклона средней части каждого прижима 10.1 превышающим указанный диапазон не будет обеспечено плотное прилегание средней части прижима 10.1 к опорной поверхности буксового проёма 1.1 боковой рамы 1, что приведёт к перемещениям надбуксовой накладки 2 и к повышению напряжений, влияющим на износостойкость и надёжность надбуксовой накладки 2. Указанный диапазон выполнения радиуса R2 обеспечивает заведение каждого прижима 10.1 в соответствующее сквозное технологическое отверстие 1.2 в боковой раме 1 и размещение монтажного зацепа 12 каждого прижима 10.1 во внутренней полости боковой рамы 1 под таким углом наклона своего положения, при котором происходит его фиксация за нижнюю кромку сквозного технологического отверстия 1.2 и надёжное прижатие к опорной поверхности буксового проёма 1.1 боковой рамы 1 надбуксовой накладки 2. Выход за нижний предел указанного диапазона радиуса R2 приведёт к образованию микротрещин как в процессе изготовления прижимов 10.1, так и в эксплуатации надбуксовой накладки 2, а также не обеспечит размещение линии обратного изгиба каждого прижима 10.1 на нижней кромке сквозного технологического отверстия 1.2. Превышение указанного диапазона не обеспечит надёжной фиксации монтажного зацепа 12 каждого прижима 10.1 и приведёт к их перемещениям и последующему быстрому износу надбуксовой накладки 2 и снижению её надёжности. Указанный диапазон выполнения высоты n каждого выступа-упора 12.1 является оптимальным для обеспечения зацепления каждого прижима 10.1 в соответствующих сквозных технологических отверстиях 1.2 в боковой раме 1, фиксацию за нижнюю кромку сквозного технологического отверстия 1.2 и надёжное прижатие к опорной поверхности буксового проёма 1.1 боковой рамы 1 надбуксовой накладки 2. При выполнении высоты n более 20 мм прижим 10.1 невозможно будет завести в сквозное технологическое отверстие 1.2. Выполнение высоты n менее 5 мм не целесообразно, т.к. выступ-упор 12.1 будет иметь недостаточную площадь для надёжной его фиксации за нижнюю кромку сквозного технологического отверстия 1.2 и будет подвергаться нагрузкам из-за воздействия об поверхности кромок сквозного технологического отверстия 1.2 боковой рамы 1, что снизит износостойкость и надёжность надбуксовой накладки 2 в целом.

Благодаря конструктивному исполнению прижимов 10.1, их установка в сквозные технологические окна 1.2 боковой рамы 1 упрощена и исключает пластические деформации при монтажных операциях надбуксовой накладки 2. Исключено механическое воздействие на прижимы 10.1, которое может приводить к чрезмерной деформации формы или образованию микротрещин, что влияет на надёжность надбуксовой накладки 2.

Верхняя металлическая пластина 3, нижняя металлическая пластина 4 и прижимы 10.1 соединены между собой заклёпочным соединением или резьбовым соединением.

При движении грузового вагона по железнодорожным путям вертикальные нагрузки от боковой рамы 1 тележки (не показано) передаются на корпус буксы/ адаптер, при этом колёсная пара виляет, из-за чего происходит смещение корпуса буксы/адаптера относительно боковой рамы 1 и значительно увеличивается воздействия нагрузок и силы трения на опорную поверхность буксового проёма 1.1 боковой рамы 1 тележки. Снижению такого воздействия способствует надбуксовая накладка 2, плотно установленная на опорной поверхности буксового проёма 1.1 боковой рамы 2 тележки грузового вагона. В эксплуатации надбуксовая накладка 2 испытывает нагрузки, направленные как поперёк тележки грузового вагона, так и вдоль неё, и усилия сжатия снизу-вверх от действия корпуса буксы/адаптера, и усилия отрыва от боковой рамы 1. Благодаря выполнению заявляемой надбуксовой накладки 2 для боковой рамы 1 тележки грузового вагона с улучшенными упругими свойствами и её простой неподвижной фиксации на опорной поверхности буксового проёма 1.1 боковой рамы 1 тележки грузового вагона и заявляемой боковой рамы 1 тележки грузового вагона в целом, обеспечивается восприятие указанных нагрузок и усилий надбуксовой накладкой 2, достигается центрирование колёсной пары в тележке, снижается амплитуда колебаний в тележке, повышается устойчивость движения тележки грузового вагона и улучшаются динамические качества грузового вагона в целом.

Таким образом, заявляемая группа изобретений обеспечивает достижение технического результата – увеличение надёжности и улучшение упругих свойств надбуксовой накладки для боковой рамы тележки грузового вагона, обеспечение улучшение динамических качеств грузового вагона, в котором использованы тележки с боковыми рамами, несущими предлагаемые надбуксовые накладки.