Результат интеллектуальной деятельности: Способ изготовления смеси железокобальтовых карбоксилатов

Вид РИД

Изобретение

Изобретение относится к технологиям создания оксобиоразлагаемых полимерных материалов, в частности к универсальным добавкам, повышающим способность полиолефинов к окислению или гидролитической диссоциации под воздействием внешних факторов окружающей среды с последующим биоразложением, и может быть использовано для создания материалов и изделий из них, способных подвергаться ускоренному биоразложению в природных условиях.

Известно, что для получения оксобиоразлагающих добавок используют металлы переменной валентности, при этом соли кобальта и железа являются наиболее употребляемыми, ввиду их выраженной способности к окислению полимерных материалов [Biodegradation of polyethylene films with prooxidant additives, Marek Koutny, Jacques Lemaire, Anne-Marie Delort, Chemosphere, 64, - 2006, P. 1243-1252]. Однако, ввиду различной природы металлов - инициаторов деструкции - механизмы оксобиодеградации существенно отличаются. Катализатор деструкции, имеющий в составе карбоксилаты железа, способствует в большей мере биодеградации полимеров под воздействием влажности и температуры, так как подвергается гидролизу, а в случае применения карбоксилатов кобальта более преобладающей является фотодеструкция под воздействием ультрафиолетового излучения, это объясняется различием природы металла, проявляющемся в отличии стандартных восстановительных потенциалов: для Co3th /2th=1,92 V, для Fe3th / 2th=0,77 V [Investigating the role of metal oxidation state on the degradation behaviour of LDPE, P.K. Roy, P. Surekha, R. Raman, C. Rajagopal, Polymer Degradation and Stability, 94, - 2009, 1033-1039].

В работе [Comparison of the biodegradability of various polyethylene films containingpro - oxidant additives, Stéphane Fontanella, Sylvie Bonhomme, Marek Koutny, Lucie Husarova, Jean-Michel Brusson, Jean-Paul Courdavault, Silvio Pitteri, Guy Samuel, Gérard Pichon, Jacques Lemaire, Anne-Marie Delort, Polymer Degradation and Stability, 95, - 2010, P. 1011-1021] отмечено, что соединения кобальта не токсичны при низких концентрациях и могут быть использованы в качестве прооксиданта в полиэтиленовых пленках с ограниченными и контролируемыми концентрациями.

Известен способ изготовления термопластичных материалов [Патент RU 2396292 «Термопластичный материал с регулируемым полезным сроком службы, способ его изготовления и продукты из него»], характеризующийся хорошей перерабатываемостью и регулируемой долговечностью продуктов на основе таких термопластов, который включает смешение, по меньшей мере, одного стимулятора окисления, и, по меньшей мере, одного ингибитора окисления, с термопластом, при этом стимулятор разложения представляет собой растворимое в жире соединение металла, получаемое в результате создания условий для протекания реакции между солью металла и растворимым в жире органическим соединением в способе, в котором используют подходящий окислитель, причем конечный продукт обладает окислительной способностью по отношению к определенному восстановителю, которая превышает окислительную способность эталонного продукта, стимулятор разложения получают из хлорида трехвалентного железа в качестве соли металла, стеариновой кислоты в качестве органического соединения и перекиси водорода в качестве окислителя, стимулятор разложения промывают водным раствором перекиси водорода для удаления любых остатков не вступившей в реакцию соли металла, диспергируют в водном растворе перекиси водорода при 55÷70°C в течение от 1÷3 ч и высушивают, при этом упомянутое растворимое в жире органическое соединение добавляют в стехиометрическом избытке с кратностью 3.

Недостатками данного способа являются проведение процесса в стехиометрическом избытке, так как это приводит к значительным затратам на сырье, недостаточная степень конверсии, и как следствие - необходимость использования перекиси водорода, что усложняет производственный процесс и является фактором экологической опасности производства, а использование хлорида трехвалентного железа приводит к необходимости повышения коррозионной стойкости оборудования. В заявленном способе приводится ряд металлов, подходящих для использования в качестве инициаторов деструкции полимеров: Sc, Ti, V, Cr, Mn, Fe, Co, Ni, Cu, Ga, Ge, As, Y, Zr, Nb, Ru и другие (наиболее предпочтительным металлом из которых является железо), однако, в нем не используются комбинации соединений, позволяющих повысить выход продукта.

Известен способ получения оксо-разлагающей добавки [Патент RU 2540273 «Оксо-разлагающая добавка к полиолефинам»], в котором используют комбинацию 2-этилгексаноата цинка и циркония, заключающийся в смешении измельченного на шаровой мельнице карбоната кальция с раствором соли или смеси солей в уайт-спирите до получения гомогенной пастообразной массы. Недостатком является проведение синтеза в среде органического растворителя, что требует дополнительной стадии отмывки конечного продукта, а также создает экологическую опасность при производстве.

Известен способ производства карбоксилатов металлов, включающий сплавление оксидов, гидрооксидов или солей (карбонатов, ацетатов) металла с кислотами при 320÷360°C. (Химическая энциклопедия, т. 4, Москва, Большая Российская энциклопедия, 1995, с. 669-670). Недостатком способа является проведение процесса при высокой температуре, что делает его энергозатратным.

Известен способ [Патент RU 2072982 «Способ получения маслорастворимой кобальтовой соли алифатической кислоты С7-С8»] получения маслорастворимой кобальтовой соли алифатической кислоты С7-С8 катализатора окисления, заключающийся в нагревании кобальтовой соли уксусной кислоты в среде алифатической кислоты С7-С8, в котором соль кобальта используют в виде ее водного раствора с концентрацией 0,50÷4,10 мас. % по кобальту, процесс проводят в ректификационной колонне непрерывного действия при температуре куба колонны 220÷270°C. Недостатком способа является проведение процесса в водной среде, что создает необходимость в дополнительной стадии удаления водной фракции.

В качестве прототипа взят способ получения карбоксилатов железа [Патент RU 2607207 «Способ получения карбоксилатов железа»], заключающийся в том, что в качестве жирнокислотного компонента используют смесь натриевых жирных кислот, выделенных из соапстока светлых растительных масел с кислотным числом 100÷120 мг KOH/г. Процесс омыления проводят гидрокарбонатом или карбонатом натрия при непрерывном перемешивании в температурном диапазоне 200÷220°C до получения смеси карбоксилатов натрия с кислотным числом 1,0 1,3 мг KOH/г. Далее происходит подача неорганической соли двух- или трехвалентного железа в мольном соотношении 2:1 или 3:1 в зависимости от валентности соединения железа. Полученную смесь нагревают при температуре 105÷160°C при непрерывном перемешивании до превращения карбоксилатов натрия в карбоксилат железа с кислотным числом до 1,0 мг KOH/г.

Недостатком данного метода является использование сернокислого семиводного железа, что влечет необходимость удаления избыточной влаги в процессе получения целевого продукта, кроме того, продуктами реакции являются коррозионно активные вещества - серная кислота и сероводород, а также образуются отходящие газы, что влечет необходимость установки очистного оборудования. При использовании же оксида или гидроксида железа наблюдается малый выход целевого продукта (обусловленный малой степенью конверсии карбоксилата натрия) - 95%.

Технической задачей изобретения является повышение степени конверсии карбоксилатов натрия, интенсификация технологического процесса, увеличение прооксидантной способности оксо-биоразлагающей добавки на основе смеси железокобальтовых карбоксилатов, минимизация негативного воздействия на окружающую среду.

Техническая задача изобретения достигается тем, что в способе изготовления смеси железокобальтовых карбоксилатов, включающем получение смеси карбоксилатов натрия с кислотным числом 1,0÷1,3 мг KOH/г путем омыления жирных кислот, в том числе полученных из соапстока светлых растительных масел, гидрокарбонатом или карбонатом натрия при непрерывном перемешивании в температурном диапазоне 200÷220°C и последующее получение карбоксилата железа при температуре 105÷160°C путем введения в карбоксилат натрия неорганического соединения железа, новым является то, что процесс получения карбоксилата железа проводится при температуре 150÷190°C до степени конверсии карбоксилата натрия 95%, при этом в качестве неорганического соединения железа используется оксид или гидроксид железа (II, III), мольное соотношение карбоксилата натрия и оксида или гидроксида железа (II, III) равно 3:1 при использовании трехвалентного железа или 2: 1 при использовании двухвалентного железа, далее после получения карбоксилата железа в реакционную смесь вводятся соединения кобальта, в качестве которых используется оксид или гидроксид кобальта (II, III) или его соли, и проводится реакция взаимодействия карбоксилатов натрия и соединений кобальта с получением карбоксилата кобальта при температуре 150÷190°C в течении 5÷10 минут, мольное соотношение карбоксилата натрия и оксида или гидроксида кобальта (II, III) равно 3:1 при использовании трехвалентного кобальта или 2:1 при использовании двухвалентного кобальта; готовый продукт в виде агломерата является смесью карбоксилатов железа и кобальта при их массовом соотношении 95:5 мас. % соответственно, а выход смеси железокобальтовых карбоксилатов составляет не менее 99,6%.

Технический результат изобретения заключается в повышении степени конверсии карбоксилатов натрия, интенсификации технологического процесса, увеличении прооксидантной способности оксо-биоразлагающей добавки на основе смеси железокобальтовых карбоксилатов за счет содержания карбоксилата кобальта, минимизации негативного воздействия на окружающую среду.

Использование оксида или гидроксида железа позволяет исключить стадию выпаривания влаги и провести процесс при более высокой температуре (150÷190°C), благодаря чему можно интенсифицировать химический процесс. Нижний предел температурного диапазона обусловлен температурой разложения соединения железа (150°C), верхний - температурой кипения жирных кислот (200÷220°C). Проведение синтеза при температуре выше 200°C способствует образованию производных жирных кислот, при температуре ниже 150°C происходит образование осадка соединения железа, что приводит к снижению выхода целевого продукта.

Предварительные исследования способности пленок к деструктивным процессам (таблица 1), содержащих оксобиоразлагающую добавку, отличающуюся различным содержанием карбоксилата кобальта, показали, что при содержании в добавке карбоксилата кобальта в количестве 5 мас. % наблюдается выраженное увеличение карбонильного индекса, рассчитанного через отношение зафиксированных с помощью ИК-спектрометрии пиков в области 1740÷1715 см-1, свидетельствующих об образовании кетонных связей, и в области 1470÷1465 см-1, свидетельствующих о наличии стандартных карбонильных связей в полиэтилене.

Таким образом, оптимальное содержание в оксобиоразлагающей добавке карбоксилата кобальта принято 5 мас. %, а содержание карбоксилата железа соответственно 95 мас. %.

В способе изготовления смеси железокобальтовых карбоксилатов используют:

- смесь жирных кислот, выделенных из соапстока светлых растительных масел ТУ 10-10-04-02-80-91 (число омыления - 228,3 мг KOH/г; эфирное число - 179,4 мг KOH/г; жирные кислоты - 35%, мас; диглецириды - 15%, мас; триглицериды - 45%, мас; фосфолипиды - 15%, мас; пальмитиновая кислота - 9,15%, мас; стеариновая кислота - 4,87%, мас; арахиновая кислота - 20,67%, мас; олеиновая кислота - 18,33%, мас; линолевая кислота - 44,0%, мас; и др.),

- Натрия гидроокись ГОСТ 4328-77

- Натрий двууглекислый ГОСТ 2156-76

- Оксид железа, ГОСТ 4173-77

- Железо (III) оксид ТУ 6-09-5346-87

- Кобальта гидроксид ТУ 2611-001-469133-78-2002.

- Кобальта оксид ГОСТ 4467-79

Способ изготовления смеси железокобальтовых карбоксилатов осуществляют следующим образом.

Смесь жирных кислот, в том числе выделенную из соапстока светлых растительных масел, загружают в реактор и подвергают омылению гидрокарбонатом или карбонатом натрия при непрерывном перемешивании в температурном диапазоне 200÷220°C до получения карбоксилата натрия с кислотным числом 1,0÷1,3 мг KOH/г, далее вводят в полученный карбоксилат натрия оксид или гидроксид железа (ПДП) и проводят процесс получения карбоксилата железа при температуре 150÷190°C до степени конверсии карбоксилата натрия 95%, далее вводят в полученную смесь карбоксилатов железа и натрия соединения кобальта и проводят процесс получения смеси железокобальтовых карбоксилатов при температуре 150÷190°C в течении 5÷10 минут с выходом продукта не менее 99,6%, готовый продукт получают в виде агломерата.

Способ поясняется следующими примерами.

Пример 1 (прототип)

В емкость V=l дм3, снабженный мешалкой и обогревом, загружают 400 г (1,41 моль) смесь жирных кислот, выделенных из соапстока светлых растительных масел, и нагревают до температуры кипения 220°C, лимитирующаяся температурой кипения смеси жирных кислот и разложением гидрокарбоната натрия. Затем включают мешалку и добавляют 118 г (1,41 моль) гидрокарбоната натрия, активно перемешивают, и поддерживают температуру на уровне, реакция проходит при температуре в течение 15 минут до достижения кислотного числа 1,0 мг KOH/г. Далее в полученную смесь вводят оксид железа (II) в мольном соотношении 2:1, в количестве 84 г (0,705 моль) при постоянном перемешивании, реакция проходит при температуре 110°C в течение 20 минут. Далее останавливают мешалку, полученную массу оставляют на 40 мин, для остывания, выгружают пастообразные карбоксилаты железа, затем удаляют сульфат натрия из целевого продукта, методом отстаивания. Контроль полноты превращения исходных веществ осуществляют по кислотному числу реакционной массы, данные анализа целевого продукта представлены в таблице 2.

Пример 2

В реактор V=5 дм3 загружают 1000 г (4,05 моль) смеси жирных кислот с кислотным числом 110 мг KOH/г, выделенных из соапстока светлых растительных масел, далее добавляют карбонат натрия в стехиометрическом соотношении и проводят процесс омыления жирных кислот с получением карбоксилата натрия при непрерывном перемешивании и температуре 200°C до получения карбоксилата натрия с кислотным числом 1,3 мг KOH/г, далее добавляют в полученный карбоксилат натрия 137,3 г (1,28 моль) оксида железа и проводят процесс получения карбоксилата железа при температуре 170°C до выхода - 95%, а далее вводят в полученную смесь карбоксилатов железа и натрия 7,33 г (0,06 моль) оксида кобальта и проводят реакцию взаимодействия оксида кобальта с карбоксилатом натрия при температуре 170°C течение 7 минут с получением готового продукта (смеси железокобальтовых карбоксилатов) в виде агломерата.

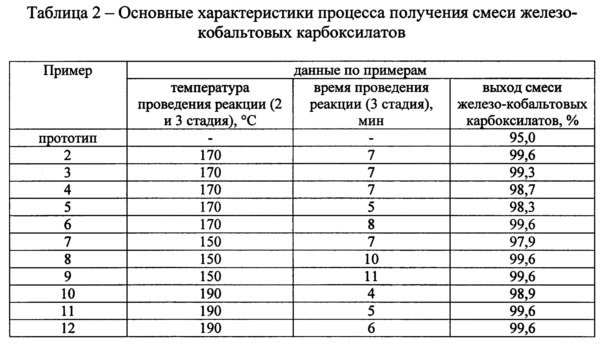

Основные характеристики процесса получения смеси железокобальтовых карбоксилатов представлены в таблице 2.

Пример 3

Получают смесь железокобальтовых карбоксилатов аналогично примеру 2, но в качестве соединений металлов переменной валентности используют гидроксид железа и гидроксид кобальта. Основные характеристики процесса получения смеси железокобальтовых карбоксилатов представлены в таблице 2.

Пример 4

Получают смесь железокобальтовых карбоксилатов аналогично примеру 2, но в качестве соединения металла переменной валентности используют нитрат кобальта. Основные характеристики процесса получения смеси железокобальтовых карбоксилатов представлены в таблице 2.

Следует отметить, что в этом случае процесс производства усложняется дополнительным аппаратурным оформлением, так как необходимо применение коррозионностойкого оборудования, а также оборудования для улавливания азотистых газов.

Пример 5

Получают смесь железокобальтовых карбоксилатов аналогично примеру 2, но реакцию взаимодействия соединения кобальта с карбоксилатом натрия проводят в течение 5 минут. Основные характеристики процесса получения смеси железокобальтовых карбоксилатов представлены в таблице 2.

Пример 6

Получают смесь железокобальтовых карбоксилатов аналогично примеру 2, но реакцию взаимодействия соединения кобальта с карбоксилатом натрия проводят в течение 8 минут. Основные характеристики процесса получения смеси железокобальтовых карбоксилатов представлены в таблице 2.

Пример 7

Получают смесь железокобальтовых карбоксилатов аналогично примеру 2, но реакцию взаимодействия соединения кобальта с карбоксилатом натрия проводят при температуре 150°C течение 7 минут. Основные характеристики процесса получения смеси железокобальтовых карбоксилатов представлены в таблице 2.

Пример 8

Получают смесь железокобальтовых карбоксилатов аналогично примеру 2, но реакцию взаимодействия соединения кобальта с карбоксилатом натрия проводят при температуре 150°C течение 10 минут. Основные характеристики процесса получения смеси железокобальтовых карбоксилатов представлены в таблице 2.

Пример 9

Получают смесь железокобальтовых карбоксилатов аналогично примеру 2, но реакцию взаимодействия соединения кобальта с карбоксилатом натрия проводят при температуре 150°C течение 11 минут. Основные характеристики процесса получения смеси железокобальтовых карбоксилатов представлены в таблице 2.

Пример 10

Получают смесь железокобальтовых карбоксилатов аналогично примеру 2, но реакцию взаимодействия соединения кобальта с карбоксилатом натрия проводят при температуре 190°C течение 4 минут. Основные характеристики процесса получения смеси железокобальтовых карбоксилатов представлены в таблице 2.

Пример 11

Получают смесь железокобальтовых карбоксилатов аналогично примеру 2, но реакцию взаимодействия соединения кобальта с карбоксилатом натрия проводят при температуре 190°C течение 5 минут. Основные характеристики процесса получения смеси железокобальтовых карбоксилатов представлены в таблице 2.

Пример 12

Получают смесь железокобальтовых карбоксилатов аналогично примеру 2, но реакцию взаимодействия соединения кобальта с карбоксилатом натрия проводят при температуре 190°C течение 6 минут. Основные характеристики процесса получения смеси железокобальтовых карбоксилатов представлены в таблице 2.

Как видно из таблицы 2, оптимальное время проведения реакции при температуре 150°C составляет 10 мин, при температуре 170°C - 7 мин, при температуре 190°C - 5 мин, т.к. обеспечивается максимальный выход целевого продукта (смеси железокобальтовых карбоксилатов) равный 99,6%. Следует отметить, что превышение продолжительности термического воздействия более 5÷10 минут (при температурах проведения реакции соответственно 190°C и 150°C) также способствует образованию побочных продуктов (оксидов, гидроперекисей) и дефектов структуры целевого продукта (спекание).

Предложенный способ изготовления смеси железокобальтовых карбоксилатов позволяет:

- повысить выход целевого продукта, вследствие увеличения степени конверсии реагирующих веществ;

- создать универсальную добавку-прооксидант при использовании смеси железокобальтовых карбоксилатов;

- повысить эффективность инициаторов деструктивных процессов при производстве оксибиоразлагающих добавок;

- снизить негативное воздействие на окружающую среду;

- повысить технико-экономические показатели производства;

- утилизировать отходы масложировой отрасли - соапстока;

- заменить импортные оксибиоразлагающие добавки для полимерных материалов на российском рынке отечественными аналогами.

Способ изготовления смеси железокобальтовых карбоксилатов, включающий получение смеси карбоксилатов натрия с кислотным числом 1,0÷1,3 мг КОН/г путем омыления жирных кислот с кислотным числом 110 мг КОН/г, выделенных из соапстока светлых растительных масел, гидрокарбонатом или карбонатом натрия при непрерывном перемешивании в температурном диапазоне 200÷220°C, последующее получение карбоксилата железа путем введения в карбоксилат натрия неорганического соединения железа, при этом процесс получения карбоксилата железа проводится при температуре 150÷190°C до степени конверсии карбоксилата натрия 95%, в качестве неорганического соединения железа используется оксид или гидроксид железа (II, III), мольное соотношение карбоксилата натрия и оксида или гидроксида железа (II, III) равно 3:1 при использовании трехвалентного железа или 2:1 при использовании двухвалентного железа, далее после получения карбоксилата железа в реакционную смесь вводятся соединения кобальта, в качестве которых используется оксид или гидроксид кобальта (II, III), и проводится реакция взаимодействия карбоксилатов натрия и соединений кобальта с получением карбоксилата кобальта при температуре 150÷190°C в течение 5÷10 минут, мольное соотношение карбоксилата натрия и оксида или гидроксида кобальта (II, III) равно 3:1 при использовании трехвалентного кобальта или 2:1 при использовании двухвалентного кобальта; готовый продукт в виде агломерата является смесью карбоксилатов железа и кобальта при их массовом соотношении 95:5 мас.% соответственно.