Результат интеллектуальной деятельности: Катализатор селективной гидроочистки высокосернистого олефинсодержащего углеводородного сырья и способ его приготовления

Вид РИД

Изобретение

Изобретение относится к области химии, в частности к катализаторам для селективной гидроочистки олефинсодержащего углеводородного сырья, и может быть использовано в нефтеперерабатывающей и нефтехимической промышленности.

Одним из основных крупнотоннажных вторичных процессов в современной нефтепереработке является каталитический крекинг, целевым продуктов которого наряду с углеводородными газами является высокооктановый бензин, характеризующийся значительным количеством высокореакционных олефиновых углеводородов. Кроме того, отличительной особенностью бензинов каталитического крекинга (БКК) является высокое содержание сернистых соединений, ограничивающих его использование в качестве компонента товарных бензинов класса 5 с содержанием серы менее 10 ppm. Надо отметить, что более 90% от всего количества общей серы в товарном бензине приходится на БКК. Существует два способа снижения содержания серы в БКК: предварительная гидроочистка вакуумного газойля - сырья процесса каталитического крекинга - и гидроочистка БКК. Основным недостатком первого способа являются крайне жесткие требования по остаточному содержанию серы в гидроочищенном вакуумном газойле - не более 200 ppm, что приводит к значительному ужесточению технологических параметров процесса и увеличению как эксплуатационных и капитальных затрат.Гидроочистка БКК (второй способ) на традиционных Ni(Co)-Mo(W)/Al2O3 катализаторах гидроочистки бензиновых фракций протекает не селективно, наряду с реакциями гидродесульфуризации происходит глубокое гидрирование олефиновых углеводородов, характеризующихся относительное высокими значениями октановых чисел. Как результат, уменьшается октановое число гидроочищенного БКК до 6 п. и выше. Разработка современных катализаторов селективной гидродесульфуризации серосодержащих соединений олефинсодержащего углеводородного сырья является наиболее эффективным решением данной проблемы.

Для создания катализаторов селективной гидроочистки БКК используют методы подавления гидрирующей функции сульфидного активного компонента. Известно модифицирование носителей и/или катализаторов щелочными и щелочноземельными металлами, снижающими кислотность активной фазы и, как результат, гидрирующую активность по отношению к олефинам (US 5348928, B01J 21/04, B01J 23/78, В01 23/88, B01J 37/04, 20.09.1994; US 5340466, C10G 45/60, C10G 45/08, 23.08.1994; US 5846406, C10G 45/04, 08.12.1998; US 5358633, C10G 45/08, 25.10.1994, US 5770046, C10G 45/04, 23.06.1998, US 5525211, C10G 45/08, B01J 23/24, 11.06.1996; US 5851382, C10G 45/04, 22.12.1998).

Общим недостатком таких катализаторов является низкая концентрация доступных активных центров гидрообессеривания ввиду снижения дисперсности частиц активной фазы, что не позволяет глубоко протекать реакциям гидрообессеривания для получения компонента товарного бензина с ультранизким содержанием серы, особенно при гидропереработке высокосернистого БКК. Техническим решением настоящего изобретения является создание частиц триметаллической активной фазы NiFeWS необходимой дисперсности и полным заполнением ребер WS2 атомами Ni и Fe за счет использования W-содержащих гетерополисоединений, склонных к глубокому сульфидированию и образованию частиц WS2, комплексонатов Ni и Fe, обеспечивающих оптимальную скорость сульфидирования Ni и Fe с образованием смешанных NiFeWS центров, а также зауглероженного носителя, снижающего взаимодействие с W частицами и улучшающими скорость их сульфидирования и дисперсность частиц активной фазы NiFeWS. Способ приготовления катализаторов однократной пропиткой всех элементов позволяет обеспечить молекулярный контакт, необходимый для формирования активной фазы оптимального состава и морфологии для проведения селективной гидроочистки олефинсодержащего углеводородного сырья, а также упрощает технологию производства катализаторов.

Наиболее близким по своей технической сущности и достигаемому эффекту к предлагаемому техническому решению является катализатор селективной гидроочистки углеводородного сырья, описанный в патенте US 5348928, B01J 21/04, B01J 23/78, В01 23/88, B01J 37/04, 20.09.1994. Катализатор включает гидрирующий компонент - металлы из группы VIB и VIII Периодической таблицы с содержанием 4-20% мас. и 0.5-10% мас. в пересчете на оксиды, соответственно. Носитель катализатора включает магний в количестве 0.5-50% мас. в пересчете на оксид, щелочной металл в количестве 0.02-10% мас.

Способ приготовления селективного катализатора гидроочистки БКК включает следующие операции: приготовление первого водного раствора, содержащего растворенные соединения металлов VIB и VIII групп; смешение первого раствора с неорганическим оксидом и образованием пасты, включающей металлы VIB и VIII групп; превращение пасты в композит, по меньшей мере, одной из форм, перечисленных из ряда: шарик, порошок, таблетки, экструдаты; приготовление второго водного раствора, включающего растворенные соединения магния и щелочного металла; смешение второго водного раствора с композитом и получением пропитанного композита; прокаливание полученного композита с получением катализатора селективной гидроочистки.

Недостатком данного способа приготовления катализатора является то, что используются предшественники металлов из группы VIB и VIII Периодической таблицы, не позволяющие сформировать активную фазу с высоким содержанием активных центров и заданного состава, а также многостадийность процесса приготовления. Недостатком такого катализатора также является высокое содержание серы в гидроочищенном БКК при типичных условиях проведения процесса и низкая селективность, проявляющаяся в потере октанового числа.

Техническим результатом настоящего изобретения является создание нового катализатора селективной гидроочистки высокосернистого олефинсодержащего углеводородного сырья и способа его приготовления. Технический результат достигается за счет катализатора селективной гидроочистки высокосернистого олефинсодержащего углеводородного сырья, состоящего из гетерополисоединения, содержащего как минимум один из следующих гетерополианионов [SiW12O40]4-, [SiW11O39]8-, [SiW9O34]10-, [PW12O4o]3-, [PW11O39]7-, [PW9O34]9-, [Ni(OH)6W6O18]4-, [Fe(OH)6W6O18]3-, и комплексоната Ni и Fe, содержащего не менее двух карбоксильных групп и 2-10 атомов углерода, нанесенных на пористый носитель с содержанием углерода 0-10% мае, при этом содержание в прокаленном при 550°С катализаторе W составляет 9-19 мас. %, Ni - 0,4-4 мас. % и Fe - 0,2-3 мас. %; катализатор имеет удельную поверхность 150-350 м2/г, объем пор 0,3-1,0 см3/г, средний диаметр пор 4,0-10,0 нм. В качестве пористого носителя катализатора используют оксид алюминия, оксид кремния или их композиты с содержанием углерода 0-10 мас. % [Никульшин, П.А. Молекулярный дизайн катализаторов гидроочистки на основе гетерополисоединений, хелатонов и зауглероженных носителей [Текст]: Дисс. докт. хим. Наук 02.00.15, 02.00.13 / Никульшин П.А. - Самара, 2015]. В качестве комплексоната Ni и Fe используют цитрат никеля (железа), тартрат никеля (железа), этилендиаминтетраацетат никеля (железа), нитрилотриацетат никеля (железа), диэтилентриаминпентаацетат никеля (железа), при этом атомное соотношение Ni/(Ni+Fe) составляет 0,1-1,0.

Способ приготовления катализатора селективной гидроочистки олефинсодержащего углеводородного сырья включает пропитку пористого носителя по влагоемкости с последующей сушкой, отличается тем, что носитель вакуумируют, однократно пропитывают водным раствором предшественников активных компонентов, содержащим как минимум один из гетерополианионов следующего ряда: [SiW12O40]4-, [SiW11O39]8-, [SiW9O34]10-, [PW12O4o]3-, [PW11O39]7-, [PW9O34]9-, [Ni(OH)6W6O18]4-, [Fe(OH)6W6O18]3-,,и комплексонат Ni и Fe, содержащий не менее двух карбоксильных групп и 2-10 атомов углерода; при этом содержание в прокаленном при 550°С катализаторе W составляет 9-19 мас. %, Ni - 0,4-4 мас. % и Fe - 0,2-3 мас. %; катализатор имеет удельную поверхность 150-350 м2/г, объем пор 0,3-1,0 см3/г, средний диаметр пор 4,0-10,0 нм. Предшественники активных компонентов вносят из избытка пропиточного раствора или путем пропитки носителя по влагоемкости. После пропитки катализатор сушат при температуре 110-250°С в потоке воздуха или азота.

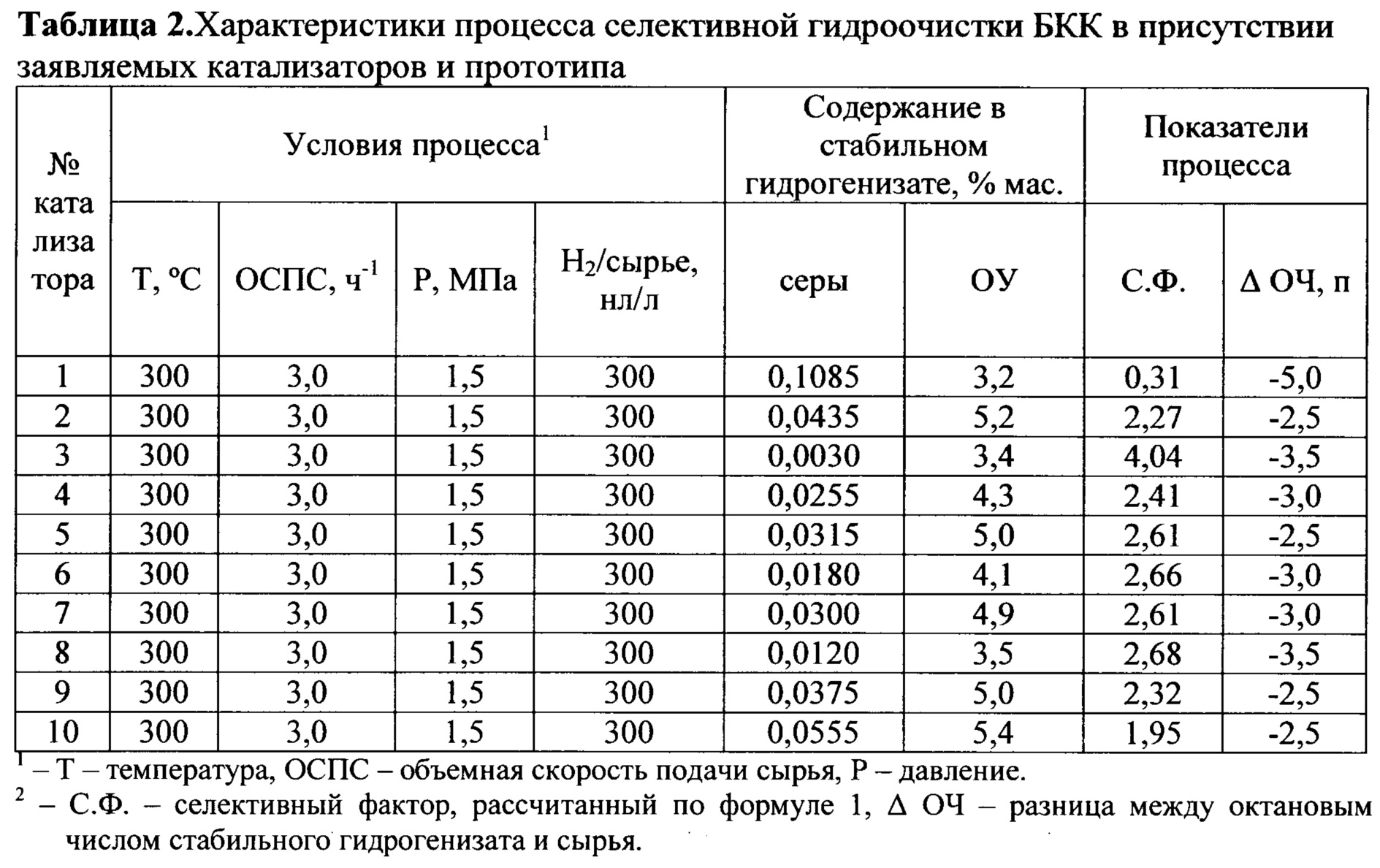

Исходные соединения для приготовления совместного пропиточного раствора, состав и текстурные характеристики используемых носителей приведены в табл. 1.

Сущность изобретения иллюстрируется следующими примерами.

Пример 1

Состав катализатора и способ его приготовления согласно известному техническому решению - прототипу.

Катализатор готовят пропиткой 100 г γ-Al2O3 раствором 3,9 г нитрата кобальта Co(NO3)2⋅6H2O, 7,4 г молибдата аммония в 58,7 воды. Полученные образцы сушили при комнатной температуре, далее при 121°C в течение 12 ч и прокаливали при 538°C в течение 2 ч. Затем полученный образец (100 г) пропитывали 6,37 г Mg(NO3)26H2O в 58,7 г воды. Снова проводили сушку при комнатной температуре, далее при 121°C в течение 12 ч и прокаливали при 538°C в течение 2 ч.

Катализатор в прокаленном при 550°C состоянии содержит, мас. %: Мо - 4,0; Co - 0,9; Mg - 0,5; Na - 0,06; Al2O3 - остальное.

Примеры 2-10 иллюстрируют предлагаемое техническое решение.

Пример 2

Для приготовления пропиточного раствора 14,0 г 12-вольфрамокремниевой гетерополикислоты H4[SiW12O40], 0,9 г карбоната никеля NiCO3⋅H2O, 18,4 г нитрата железа (II) Fe(NO3)2⋅6H2O и 1,8 г моногидрата лимонной кислоты C6H8O7⋅H2O последовательно растворяют в 60 см3 воды при 40-60°C и перемешивании. После окончания выделения CO2 доводят объем пропиточного раствора водой до 81 см3. pH пропиточного раствора равен 2,5-3,5.

Носитель - смесь оксида алюминия γ-Al2O3 (95% мас.) и оксида кремния SiO2 (5% мас.) - массой 100 г выдерживают в вакууме 30 мин, затем заливают пропиточным раствором, имеющим температуру 40°C. Носитель выдерживают в пропиточном растворе в течение 15 мин. Полученный катализатор сушат на воздухе при комнатной температуре, а далее при 160°C в течение 4 ч.

Катализатор в прокаленном при 550°C состоянии содержит, мас. %: W - 9,0; Ni - 0,4; Si - 0,1; Fe - 3,0; носитель - остальное; имеет удельную поверхность 272 м2/г, объем пор 0,62 см3/г и средний диаметр пор 6,0 нм (табл. 1).

Пример 3

Для приготовления пропиточного раствора 36,6 11-вольфрамокремниевой гетерополикислоты H8[SiW11O39], 7,8 г карбоната никеля NiCO3⋅H2O, 16,4 г сульфата железа (II) FeSO4⋅4H2O и 14,0 г нитрилотриуксусной кислоты C6H9NO6 последовательно растворяют в 70 см воды при 30-50°C и перемешивании. После окончания выделения CO2 доводят объем пропиточного раствора водой до 100 см3. pH пропиточного раствора равен 3,0-4,0.

Носитель - зауглероженный оксид алюминия γ-Al2O3, содержаний 2% мас. углерода - массой 100 г выдерживают в вакууме 30 мин, затем заливают пропиточным раствором, имеющим температуру 45°C. Носитель выдерживают в пропиточном растворе в течение 15 мин. Полученный катализатор сушат в токе азота при комнатной температуре, а далее при 120°C в течение 4 ч.

Катализатор в прокаленном при 550°C состоянии содержит, мас. %: W - 18,5; Ni - 3,0; Si - 0,3; Fe - 2,8; Al2O3 - остальное; имеет удельную поверхность 207 м2/г, объем пор 0,53 см3/г и средний диаметр пор 4,8 нм (табл. 1).

Пример 4

Для приготовления пропиточного раствора 25,6 г 9-вольфрамокремниевой кислоты H10[SiW9O34], 3,2 г гидрокарбоната никеля NiCO3⋅Ni(OH)2⋅H2O, 10,3 г ацетата железа (II) г Fe(CH3COO)2 и 8,7 г этилендиаминтетрауксусной кислоты C10H16N2O8 последовательно растворяют в 60 см воды при 40-60°C и перемешивании. После окончания выделения CO2 доводят объем пропиточного раствора водой до 80 см3. pH пропиточного раствора равен 3,5-4,5.

Носитель - зауглероженная смесь оксида алюминия γ-А1203 (89,4% мас.) и оксида кремния SiO2 (5% мас.), содержащая углерод в количестве 5,6% мас. - массой 100 г выдерживают в вакууме 30 мин, затем заливают пропиточным раствором, имеющим температуру 40°С. Носитель выдерживают в пропиточном растворе в течение 15 мин. Полученный катализатор сушат в токе азота при комнатной температуре, а далее при 150°С в течение 6 ч.

Катализатор в прокаленном при 550°С состоянии содержит, мас. %: W - 14,0; Ni - 1,3; Si - 0,2; Fe - 2,6; носитель - остальное; имеет удельную поверхность 258 м2/г, объем пор 0,5 см3/г и средний диаметр пор 6,0 нм (табл. 1).

Пример 5

Для приготовления пропиточного раствора 19,9 г 12-вольфрамофосфорной кислоты H3[PW12O40] растворяют в 50 см3 воды, добавляют 2,6 г карбоната никеля NiCO3⋅H2O, 8,5 г ацетата железа (II) Fe(CH3COO)2 и 5,1 г лимонной кислоты C6H8O7. После окончания выделения CO2 доводят объем пропиточного раствора водой до 85 см3. pH пропиточного раствора равен 3,0-4,0.

Носитель - зауглероженный оксид алюминия γ-Al2O3, содержащий 5,6% мас. углерода - массой 100 г выдерживают в вакууме 30 мин, затем заливают пропиточным раствором, имеющим температуру 35°С. Носитель выдерживают в пропиточном растворе в течение 15 мин. Полученный катализатор сушат на воздухе при комнатной температуре, а далее при 110°С в течение 10 ч.

Катализатор в прокаленном при 550°С состоянии содержит, мас. %: W - 12,0; Ni - 1,2; Si - 0,2; Fe - 2,2; Al2O3 - остальное; имеет удельную поверхность 201 м2/г, объем пор 0,46 см3/г и средний диаметр пор 4,8 нм (табл. 1).

Пример 6

В раствор 25,0 г 11-вольфрамофосфорной кислоты H7[PW11O39] в 65 см3 воды добавляют 5,3 г гидрокарбоната никеля NiCO3⋅Ni(OH)2⋅H2O, 11,2 г сульфата железа (II) FeSO4⋅4H2O и 19,6 г диэтилентриаминпентауксусной кислоты C14H23N3O10. После окончания выделения CO2 доводят объем пропиточного раствора водой до 106 см3. рН пропиточного раствора равен 3,5-4,5.

Носитель - зауглероженная смесь оксида алюминия γ-Al2O3 (86,5% мас.) и оксида кремния SiO2 (5% мас.), содержащая углерод в количестве 8,5% мас. - массой 100 г выдерживают в вакууме 30 мин, затем заливают пропиточным раствором, имеющим температуру 30°С. Носитель выдерживают в пропиточном растворе в течение 15 мин. Полученный катализатор сушат на воздухе при комнатной температуре, а далее при 120°С в течение 7 ч.

Катализатор в прокаленном при 550°С состоянии содержит, мас. %: W - 14,0; Ni - 2,2; P - 0,2; Fe - 2,1; носитель - остальное; имеет удельную поверхность 224 м2/г, объем пор 0,57 см3/г и средний диаметр пор 6,0 нм (табл. 1).

Пример 7

Для приготовления пропиточного раствора 21,2 г 9-вольфрамофосфорной кислоты H9[PW9O34], 4,4 г гидрокарбоната никеля NiCO3⋅Ni(OH)2⋅H2O, 11,8 г нитрата железа (II) Fe(NO3)2⋅6H2O и 6,1 г винной кислоты C4H6O6 последовательно растворяют в 55 см3 воды при 40-60°С и перемешивании. После окончания выделения CO2 доводят объем пропиточного раствора водой до 101,5 см3. pH пропиточного раствора равен 2,5-3,5.

Носитель - смесь оксида алюминия γ-Al2O3 (90% мас.) и оксида кремния SiO2 (10% мас.) - массой 100 г выдерживают в вакууме 30 мин, затем заливают пропиточным раствором, имеющим температуру 35°C. Носитель выдерживают в пропиточном растворе в течение 15 мин. Полученный катализатор сушат в токе азота при комнатной температуре, а далее при 140°C в течение 4 ч.

Катализатор в прокаленном при 550°C состоянии содержит, мас. %: W - 12,0; Ni - 1,9; Р - 0,2; Fe - 1,8; носитель - остальное; имеет удельную поверхность 260 м2/г, объем пор 0,70 см3/г и средний диаметр пор 7,0 нм (табл. 1).

Пример 8

Для приготовления пропиточного раствора 39,2 г 6-вольфрамоникелевой гетерополикислоты H4[Ni(OH)6W6O18], 1,3 г карбоната никеля NiCO3⋅H2O, 12,3 г ацетата железа (II) Fe(CH3COO)2 и 2,2 г нитрилотриуксусной кислоты C6H9NO6 последовательно растворяют в 70 см3 воды при 40-60°C и перемешивании. После окончания выделения CO2 доводят объем пропиточного раствора водой до 102 см3. pH пропиточного раствора равен 3,0-4,0.

Носитель - зауглероженная смесь оксида алюминия γ-Al2O3 (93% мас.) и оксида кремния SiO2 (5% мас.), содержащая 2% мас. углерода - массой 100 г выдерживают в вакууме 30 мин, затем заливают пропиточным раствором, имеющим температуру 35°C. Носитель выдерживают в пропиточном растворе в течение 15 мин. Полученный катализатор сушат в токе азота при комнатной температуре, а далее при 180°C в течение 8 ч.

Катализатор в прокаленном при 550°С состоянии содержит, мас. %: W - 18,5; Ni - 1,5; Fe - 2,8; носитель - остальное; имеет удельную поверхность 224 м2/г, объем пор 0,57 см3/г и средний диаметр пор 6,0 нм (табл. 1).

Пример 9

Для приготовления пропиточного раствора 22,6 г 6-вольфраможелезной гетерополикислоты H3[Fe(OH)6W6O18], 2,6 г гидрокарбоната никеля NiCO3⋅Ni(OH)2H2O, 6,1 г ацетата железа (II) Fe(CH3COO)2 и 3,6 г винной кислоты C4H6O6 последовательно растворяют в 65 см3 воды при 40-60°С и перемешивании. После окончания выделения CO2 доводят объем пропиточного раствора водой до 88 см3. pH пропиточного раствора равен 2,5-3,5.

Носитель - зауглероженная смесь γ-Al203 (81,5% мас.) и оксида кремния SiO2 (10% мас.), содержащая 8,5% мас. углерода - массой 100 г выдерживают в вакууме 30 мин, затем заливают пропиточным раствором, имеющим температуру 40°C. Носитель выдерживают в пропиточном растворе в течение 15 мин. Полученный катализатор сушат на воздухе при комнатной температуре, а далее при 150°C в течение 6 ч.

Катализатор в прокаленном при 550°С состоянии содержит, мас. %: W - 12,0; Ni - 1,2; Fe - 2,2; носитель - остальное; имеет удельную поверхность 174 м2/г, объем пор 0,48 см3/г и средний диаметр пор 7,0 нм (табл. 1).

Пример 10

Для приготовления пропиточного раствора 13,8 г 12-вольфрамофосфорной гетерополикислоты H3[PW12O40], 3,0 г карбоната никеля NiCO3⋅H2O, 1,2 г нитрата железа (II) Fe(NO3)2⋅6H2O и 8,3 г этилендиаминтетрауксусной кислоты C10H16N2O8 последовательно растворяют в 90 см3 воды при 35-55°С и перемешивании. После окончания выделения CO2 доводят объем пропиточного раствора водой до 126 см3. pH пропиточного раствора равен 2,5-3,5.

Носитель - зауглероженный оксид кремния SiO2, содержащий 2% мас. углерода - массой 100 г выдерживают в вакууме 30 мин, затем заливают пропиточным раствором, имеющим температуру 40°C. Носитель выдерживают в пропиточном растворе в течение 15 мин. Полученный катализатор сушат на воздухе при комнатной температуре, а далее при 220°С в течение 2 ч.

Катализатор содержит, мас. %: W - 9,0; Ni - 1,4; Р - 0,1; SiO2 - остальное; имеет удельную поверхность 293 м2/г, объем пор 1,00 см3/г и средний диаметр пор 6,5 нм (табл. 1).

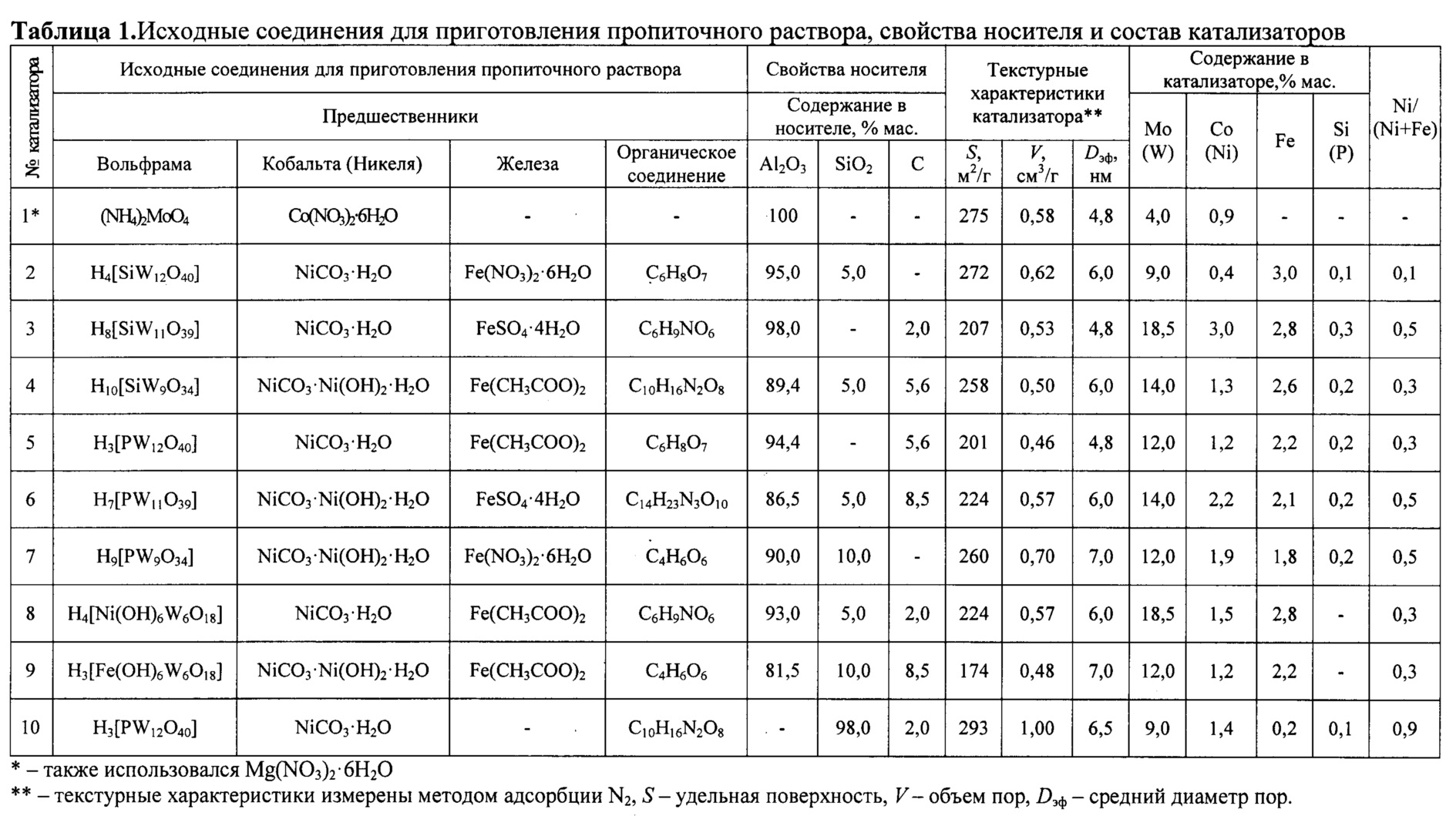

Катализаторы испытывали в процессе гидроочистки БКК, выкипающего в пределах 110-220°С, с содержанием серы 0.15% мас. и олефинов 9% мас и октановым числом 91.0 п. (по исследовательскому методу). В трубчатый реактор загружали 15 см катализатора в виде частиц размером 0,25-0,50 мм, приготовленных путем измельчения и рассеивания исходных гранул катализатора, разбавленного SiC до общего объема 30 см3. Далее катализатор сульфидируют путем нагрева до 400°С в течение 2 ч в токе смеси H2S и Н2 (5 об. % H2S) при объемном расходе смеси 500 ч-1.Условия испытания: давление водорода 1,5 МПа, кратность циркуляции водорода 300 нл/л сырья, объемная скорость подачи сырья 3,0 ч-1, температура в реакторе 300°С.

Гидрогенизаты отделяли от водорода в сепараторах высокого и низкого давления, затем подвергали обработке 10%-ным раствором NaOH в течение 15 мин, отмывали дистиллированной водой до нейтральной реакции промывных вод, высушивали над прокаленным CaCl2. Содержание серы в сырье и полученных гидрогенизатах определяли согласно ГОСТ Р 52660, содержание олефиновых углеводородов - по ГОСТ 2070, фракционный состав - по ГОСТ 2177-99, октановое число - исследовательским методом по ГОСТ 8226.

Селективность катализаторов в отношении реакций гидрообессеривания оценивался по селективному фактору, рассчитанному по формуле:

где xS и хОУ - конверсия серосодержащих соединений и олефинов, соответственно %.

Результаты испытаний катализаторов представлены в табл. 2.

Заявляемые катализаторы превосходят по активности и селективности прототип. Показатели процесса при гидроочистке БКК позволяют сделать вывод о высокой эффективности заявляемых катализаторов и способов их приготовления.