Результат интеллектуальной деятельности: КАТАЛИЗАТОР ГИДРООБЕССЕРИВАНИЯ, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И ПРОЦЕСС ГЛУБОКОЙ ГИДРООЧИСТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ

Вид РИД

Изобретение

Изобретение относится к области химии, в частности к катализаторам для глубокой гидроочистки нефтяных фракций, и может быть использовано в нефтеперерабатывающей и нефтехимической промышленности.

В последнее время потребность в производстве моторных топлив со сверхнизким содержанием серы (менее 10 ppm) растет. В ближайшие годы самым крупнотоннажным процессом нефтепереработки останется гидроочистка, и роль ее будет возрастать в связи с ужесточением норм на содержание серы в бензине и дизельном топливе, а также увеличением глубины переработки нефти и вовлечением нетрадиционных углеводородных ресурсов в нефтепереработку.

Абсолютное большинство катализаторов гидроочистки представляет собой нанесенные Co(Ni)Mo(W)/Al2O3 системы, включающие иногда в свой состав и другие элементы периодической системы для улучшения или модификации каталитических свойств. Синергизм каталитического действия сульфидов Co(Ni) и Mo(W) обеспечивается образованием в процессе сульфидирования катализатора фазы Co(Ni)MoS, в которой высокодисперсные кристаллиты MoS2 декорированы атомами промотора (Со или Ni). Различают как минимум два типа активных компонентов сульфидных катализаторов: фазы Co(Ni)MoS типов I и II. Фаза CoMoS типа II значительно превосходит по активности фазу типа I и характеризуется слабым взаимодействием активных компонентов с носителем, и, следовательно, большей полнотой сульфидирования. В большинстве случаев фазы типа II имеют вид мультислойных упаковок MoS2, хотя это и не является их обязательным свойством.

Недостатком традиционных отечественных катализаторов СоМо/Al2O3 и NiMo(W)/Al2O3 является низкая каталитическая активность, не позволяющая обеспечивать производство моторных топлив со сверхнизким содержанием серы, обусловленная наличием на поверхности активной фазы I типа, а также низкоактивных в катализе отдельных сульфидов переходных металлов и неактивных шпинелей типа Ni(Co)Al2O4, образующихся в процессе миграции атомов промотора на высокотемпературных стадиях прокаливания.

В последние годы для создания катализаторов глубокой гидроочистки углеводородного сырья используют методы формирования на поверхности пористого носителя фазы Co(Ni)Mo(W)S типа II за счет использования следующих подходов:

1. Использование носителей с оптимальными текстурными характеристиками, позволяющими максимально диспергировать активный компонент и равномерно нанести его в поры, доступные для молекул-реагентов. Для этих целей синтезируют носители с развитой удельной поверхностью (не ниже 200 м2/г), объемом пор (0,5-0,9 см3/г) и узким распределением пор по размерам, при этом доля пор размером 75-350 Ǻ должна составлять не менее 70-75% от общего объема пор (US 3840472, B01J 27/19, C10G 45/08, 8.10.74; 2003/0173256; 4818743, B01J 23/85, 04.04.89; 4879265, B01J 23/24, 07.11.89, РФ №2192923, C10G 45/08, B01J 27/188, B01J 35/10, 20.11.2002; РФ №2377067, B01J 21/04, C10G 45/04, B01J 23/58, B01J 23/75, B01J 23/755, B01J 27/18, 27.12.2009 и др.). Такое распределение пор по размерам обеспечивает не только высокую доступность серусодержащих соединений к поверхности активного компонента, но и снижает возможность закоксовывания пор.

2. Использование «мягких» режимов термообработки катализатора при температурах не выше 200°C (US 2003/0173256, 18.09.2003; US 7618916 В2, 17.11.2009; РФ №2402380, B01J 23/882, B01J 23/883, B01J 21/02, B01J 21/04, B01J 37/02, C10G 45/08, B01J 38/62, 27.10.2010 и др.) и сульфидирования (US 4879265, 7.11.1989, US 2003/0173256, 18.09.2003 и др.).

3. Использование алюмооксидных носителей, модифицированных добавками бора и/или фосфора и/или редкоземельного металла (US 3755150, C10G 45/08, 28.08.1973; US 4392985, B01J 27/188, C10G 45/08; US 4500424, B01J 027/185, 19.02.1985; US 4818743, B01J 027/185, 4.04.1989, РФ №2192923, C10G 45/08, B01J 27/188, B01J 35/10, 20.11.2002; РФ №2197323, B01J 23/88, B01J 21/12, B01J 23/882, B01J 23/883, B01J 23/885, B01J 23/887, C10G 45/08, 27.01.2003; РФ №2306978, B01J 23/88, B01J 23/83, B01J 37/02, 27.09.2007 и др.), выполняющих функции снижения концентрации основных центров на поверхности носителя, уменьшения взаимодействия оксидного предшественника, а также повышающими механическую прочность и термостабильность. Недостаток данного способа проявляется при высоком содержании добавок, которые приводят к снижению каталитической стабильности вследствие ускоренного отложения кокса.

4. Увеличение количества вносимого металла (например, до 20-29 мас.% MoO3), оптимизация соотношения Co(Ni)/Mo(W) и условий сульфидирования катализатора для увеличения количества фазы II типа (US 4879265, B01J 027/19, 7.07.1989; US 2003/0173256; US 2006/00545536, 16.03.2006 и др.). Основным недостатком этого способа синтеза является трудность приготовления концентрированных пропиточных растворов, стадии нанесения активных компонентов, а также снижение их дисперсности.

5. Введение в состав активного компонента добавок, обладающих гидрирующей способностью, например, Ni, W, или металлов платиновой группы (Pt, Pd, Rh) для увеличения гидрирующей способности катализатора (US 6267874, B01J 21/12, 31.07.2001). Основным недостатком этого способа является дорогостоящая технология синтеза модифицированных алюмооксидных носителей, обусловленная совместным использованием модифицированных кислотными добавками носителей, так чтобы концентрация бренстедовских центров составляла не менее 50 мкмоль/г, и металлов платиновой группы.

6. Использование в качестве предшественников биметаллических соединений, среди них гетерополисоединений (РФ №2103065 B01J 37/02, B01J 23/882, B01J 23/883, B01J 27/188, 27.01.1998; US 2004/0132614 А1, 08.07.2004; US 007687430 В2, 30.03.2010; РФ №2385764 B01J 23/882, B01J 37/02, 10.04.2010; РФ №2386476 B01J 23/88, B01J 23/882, B01J 27/199, B01J 37/02, 20.04.2010; РФ №2387475 B01J 21/04, B01J 27/19, B01J 27/24, C10G 45/08, 27.04.2010; РФ №2414963 B01J 21/04, B01J 21/08, B01J 23/30, B01J 23/14, B01J 37/02, B01J 23/755, B01J 23/28, B01J 23/20, B01J 27/14, C10G 45/08, 27.03.2011 и др.). Основным недостатком этого способа является трудность контролирования состава гетерополисоединений на поверхности носителя, вызванное вследствие оксид-оксидного взаимодействия, особенно, на термических стадиях приготовления.

7. Использование органических добавок, снижающих образование окристаллизованных фаз Co3O4 и CoAl2O4 и оксид-оксидное взаимодействие предшественника с носителем (US 4879265, 7.11.1989; US 2003/0173256, 18.09.2003; US 6540908 B1, 01.04.2003; US 6923904 B1, 02.08.2005; US 7235173 B2, 26.06.2007; US 7605107 B2, 20.10.2009; US 7618916 B2, 17.11.2009; РФ №2402380, B01J 23/882, B01J 23/883, B01J 21/02, B01J 21/04, B01J 37/02, C10G 45/08, B01J 38/62, 27.10.2010 и др.). Недостатком данных катализаторов является взаимодействие органических добавок с Mo(W) предшественником, снижающим скорость его сульфидирования.

Общим недостатком для вышеперечисленных катализаторов и способов их приготовления является то, что с их использованием не удается достичь ультранизкого остаточного содержания серы в получаемых продуктах при мягких условиях ведения процесса гидроочистки нефтяных фракций, а также дезактивация, вызванная отложениями кокса.

Наиболее близким к предлагаемому решению является способ приготовления катализатора для глубокой гидроочистки углеводородного сырья, при котором на стадии пропитки вносят комплексное кислородсодержащее соединение молибдена и кобальта и/или никеля. В качестве носителя катализатор содержит оксид алюминия или оксид алюминия с добавкой оксида кремния или цеолита. Способ получения катализатора включает растворение оксида молибдена и карбоната кобальта в смеси комплексообразующих органических кислот (лимонной, молочной, малоновой, уксусной, муравьиной) [RU 2314154, B01J 23/882, B01J 23/883, 10.01.2008].

Недостатком данного способа приготовления катализатора является то, что молибденсодержащие анионы в зависимости от pH раствора могут иметь различную степень полимеризации молибдена, образуя изополианионы. Использование в качестве комплексообразователя органических кислот приводит к тому, что степень полимеризации молибдена в растворе является неопределенной и зависит от многих факторов. В результате невозможно создание оксидного предшественника активной фазы сульфидных молибденсодержащих катализаторов с определенной, заранее заданной степенью полимеризации молибдена. Каталитические свойства катализатора-прототипа не позволяют получать продукты с ультранизким содержанием серы, низким содержанием ароматических углеводородов.

Техническим решением настоящего изобретения является использование в качестве предшественников активной фазы гетерополисоединений заданного химического состава, строения и степени полимеризации и органических добавок, содержащих гидроксильные группы. Совместное использование гетерополисоединений и органических добавок в составе пропиточного раствора препятствует диссоциации молекул гетерополисоединений в порах носителя, приводит к снижению степени взаимодействия гетерополисоединений с поверхностью носителя, увеличивает глубину сульфидирования металлов (Mo, W, Со и Ni), количество и дисперсность активной фазы Co(Ni)Mo(W)S II типа.

Техническим результатом настоящего изобретения является создание нового катализатора гидрообессеривания, способа его приготовления и процесса глубокой гидроочистки углеводородного сырья. Технический результат достигается за счет введения гетерополисоединения металлов VIII и VIB групп и органической добавки на пористый носитель. Гетерополисоединение содержит как минимум один из следующих гетерополианионов [Со2Мо10О38Н4]6-, [Co(OH)6Mo6O18]3-, [Ni(OH)6Mo6O18]4-, [Ni2Mo10O38H4]6-, [P2Mo5O23]6-, [РМо12О40]3-, [SiMo12O40]4- [Co(OH)6W6O18]3-, [PW12O40]3-, [SiW12O40]4-, [PMonW12-nO40]3- (где n=1-11), [PVnMo12-nO40](3+n)- (где n=1-4), при этом содержание в прокаленном при 550°C катализаторе MoO3 и/или WO3 составляет 14.0-23.0 мас.%, CoO и/или NiO - 4.0-6.5 мас.% Органическая добавка представляет собой соединение, содержащее по меньшей мере одну карбоксильную группу и 2-20 углеродных атомов и/или соединение, содержащее по меньшей мере одну гидроксильную группу и 2-20 углеродных атомов, при этом содержание органической добавки составляет 5-15 мас.% от веса катализатора.

Пористый носитель представляет собой один из следующих оксидов или композитов оксид алюминия, оксид кремния, оксид титана, оксид циркония, оксид магния, цеолит, алюмосиликат, алюмофосфат и их сочетания. Носитель имеет удельную поверхность 140-700 м2/г, объем пор 0.3-1.6 см3/г, средний диаметр пор 4.0-13.0 нм.

Носитель, а следовательно, и катализатор, преимущественно, выполнены в виде экструдатов цилиндров или трехлистников, диаметром 1.0-1.5 мм и длиной 3-5 мм. Использование экструдатов в форме «трехлистника» также позволяет увеличить эффективность гидрообессеривания нефтяных фракций.

Способ приготовления катализатора заключается в пропитке носителя раствором предшественника активного компонента и сушке, отличающийся тем, что носитель однократно пропитывают водным раствором, имеющим pH 1.5-5.0, содержащим как минимум один из гетерополианионов ряда [Со2Мо10О38Н4]6-, [Co(OH)6Mo6O18]3- [Ni(OH)6Mo6O18]4- [Ni2Mo10O38H4]6- [P2Mo5O23]6- [РМо12О40]3- [SiMo12O40]4-, [Co(OH)6W6O18]3-, [PW12O40]3- [SiW12O40]4- [PMonW12-nO40]3- (где n=1-11), [PVnMo12-nO40](3+n)- (где n=1-4), в качестве соединения кобальта используется одно из ряда гидроксид кобальта Со(ОН)2·nH2O (n=0-5), кобальт углекислый CoCO3, кобальт углекислый основной CoCO3·1.5Со(ОН)2·nH2O (n=0.5-5), ацетат кобальта Со(СН3СОО)2, в качестве соединения никеля используется одно из ряда гидроксид никеля Ni(OH)2·nH2O (n=0-5), никель углекислый NiCO3, никель углекислый основной NiCO3·nNi(OH)2·mH2O (n=1-3, m=0.5-5), ацетат никеля Ni(CH3COO)2, в качестве органической добавки используют соединение, содержащее по меньшей мере одну карбоксильную группу и 2-20 углеродных атомов и/или соединение, содержащее по меньшей мере одну гидроксильную группу и 2-20 углеродных атомов.

Для приготовления катализатора используют либо пропитку носителя по влагоемкости, либо из избытка раствора. Пропитка гранул носителя может проводиться после создания вакуума в сосуде, содержащем носитель. Пропитка гранул носителя после создания вакуума проводится пропиточным раствором при температурах 20-80°C. После пропитки катализатор сушат при температуре 100-180°C в потоке воздуха или азота.

Описанный выше способ приготовления предлагаемого катализатора позволяет увеличить активность Co(Ni)-Mo(W) катализатора гидрообессеривания и использовать его в процессе глубокой гидроочистки углеводородного сырья, который проводят при температуре 280-420°C, давлении 0.4-10 МПа, объемном расходе сырья 0.5-5 ч-1, объемном отношении водород/сырье 100-1500 нм3/3м.

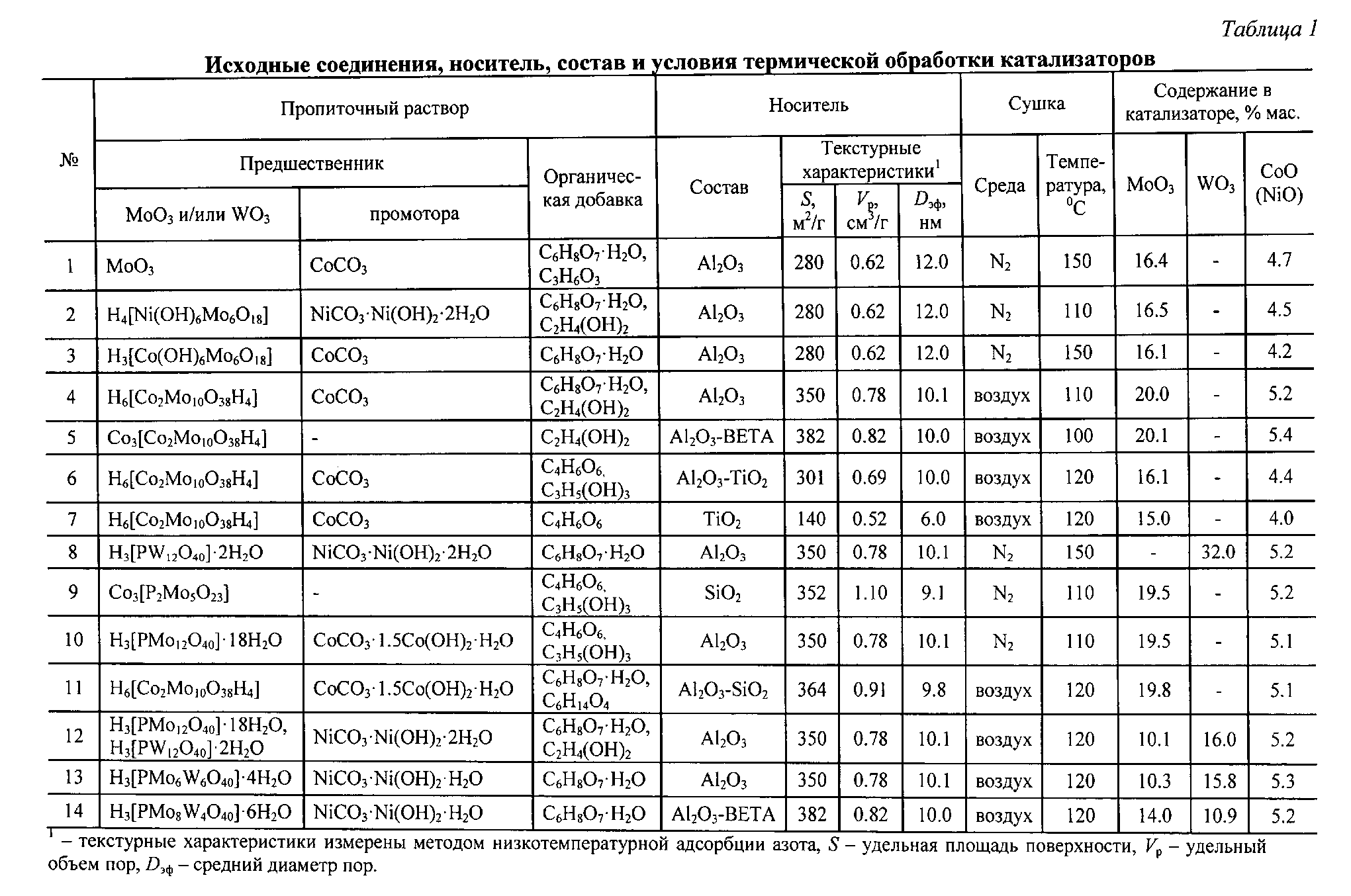

Исходные соединения для приготовления совместного пропиточного раствора, состав и текстурные характеристики носителя, а также условия сушки катализаторов приведены в табл.1.

Катализаторы испытывали в виде частиц размером 0.25-0.50 мм, приготовленных путем измельчения и рассеивания исходных гранул прокаленного катализатора.

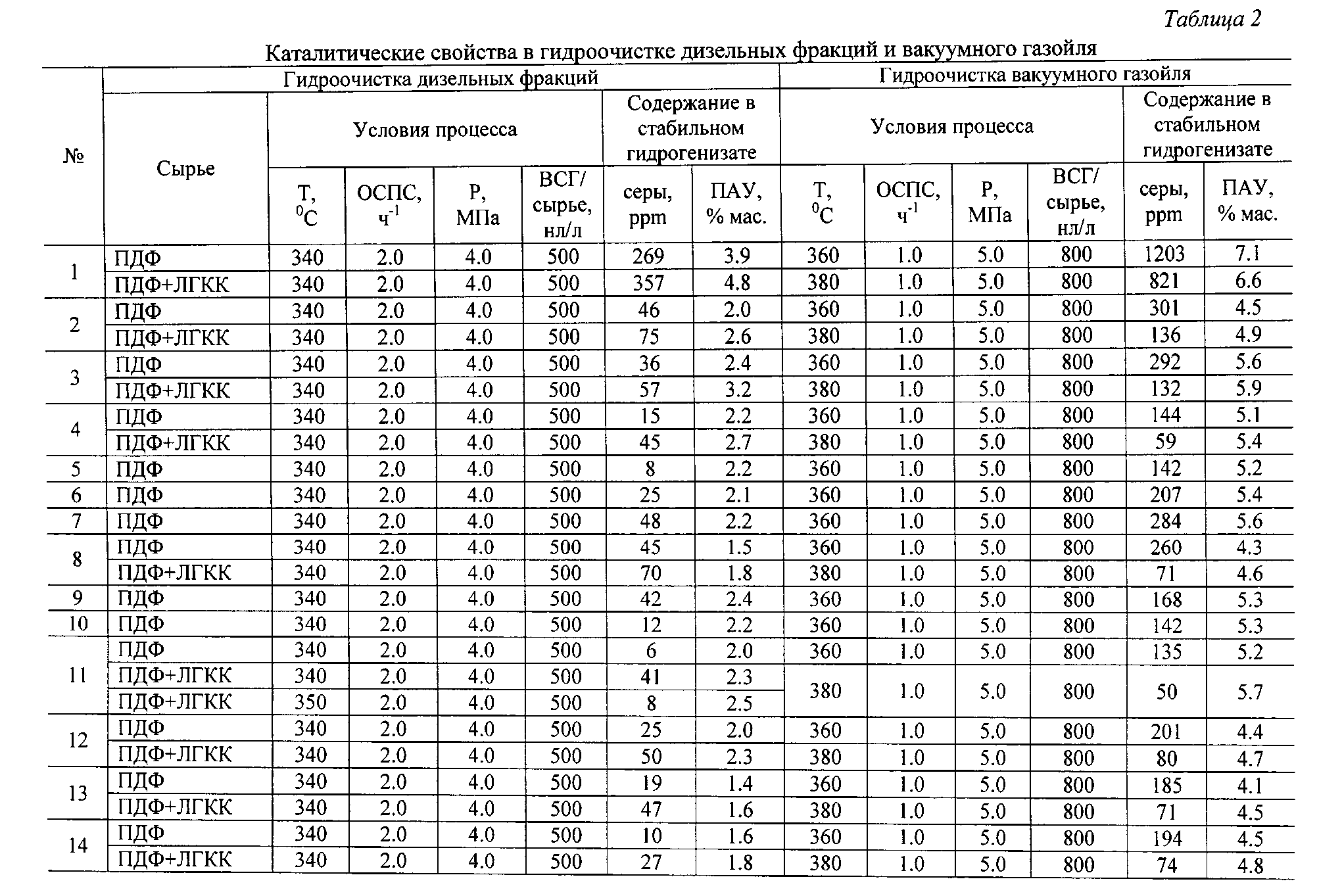

Катализаторы испытывали в процессе гидроочистки дизельных фракций в проточной установке. В трубчатый реактор загружали 15 см3 катализатора, разбавленного SiC до общего объема 30 см3. Сульфидирование проводили смесью диметилдисульфида и керосиновой фракции при 240°C в течение 10 ч и при 340°C в течение 8 ч. Сырье для проведения данных тестовых испытаний представляло собой прямогонную дизельную фракцию (ПДФ) со следующими характеристиками: плотность при 20°C 847 кг/м3; содержание серы 1.01 мас.% (10 100 ppm); содержание полициклических ароматических углеводородов (ПАУ) 6.5 мас.%; температура начала кипения 180°C; температура выкипания 96% объема 360°C. Также в качестве сырья использовали смесь ПДФ и легкого газойля каталитического крекинга (далее ЛГКК) в массовом соотношении 80/20 мас.% (сырье обозначено «ПДФ+ЛГКК») и имело следующие характеристики: плотность при 20°С 853 кг/м3; содержание серы 1.33 мас.% (13 300 ppm); содержание ПАУ 7.7 мас.%; температура начала кипения 180°С; температура выкипания 96% объема 359°С. Условия испытания: давление водорода 4.0 МПа, водород/сырье 500 нл/л сырья, объемная скорость подачи сырья 2.0 ч-1, температура в реакторе 340-350°С.

Гидрогенизаты отделяли от водорода в сепараторах высокого и низкого давления, затем подвергали обработке 10%-ным раствором NaOH в течение 15 мин, отмывали дистиллированной водой до нейтральной реакции промывных вод, высушивали в течение суток над прокаленным CaCl2. Содержание серы определяли с помощью рентгенофлюоресцентных энерго- и волнодисперсионных анализаторов. Содержание отдельных групп ароматических углеводородов определяли методом квазинормально-фазовой ВЭЖХ в изотермическом режиме.

Катализаторы испытывали также в процессе гидроочистки вакуумного газойля. Сырье для проведения данных тестовых испытаний представляло собой вакуумный газойль, имеющий температуры выкипания 350-535°C, и имело следующие характеристики: плотность при 20°C 921 кг/м3; содержание серы 2,07 мас.%, содержание ПАУ 10.4 мас.%. Условия испытания: давление водорода 5.0 МПа, водород/сырье 800 нл/л сырья, объемная скорость подачи сырья 1.0 ч-1, температура в реакторе 360-380°C. Растворенный в гидрогенизатах сероводород удаляли путем обработки газообразным азотом при 70°C в течение 15 мин. Содержание серы и ароматических углеводородов определяли методами, аналогичными для гидрогенизатов, полученных в процессе гидроочистки дизельных фракций.

Результаты испытаний катализаторов представлены в табл.2.

Сущность изобретения иллюстрируется следующими примерами.

Пример 1

Состав катализатора и способ его приготовления согласно известному техническому решению - прототипу.

Для приготовления пропиточного раствора к 5.89 г кобальта углекислого CoCO3 добавляют 42 см3 дистиллированной воды и нагревают до 80°C. Затем при перемешивании добавляют порциями 6.93 г моногидрата лимонной кислоты C6H8C7·H2O, при этом наблюдают интенсивное выделение CO2. Дождавшись полного растворения осадка, добавляют 12.14 г оксида молибдена MoO3 и 4 см3 80%-ной молочной кислоты C3H6O3. Продолжают перемешивать раствор при 80°C до полного растворения. После растворения объем раствора составляет 50 мл, pH равен 2.5. В качестве носителя используют экструдаты из оксида алюминия, диаметром 1.3-1.4 мм и длиной 4-5.2 мм, имеющие удельную поверхность 280 м2/г, объем пор 0,62 см3/г и диаметр пор 12.0 нм, определенные из изотерм адсорбции азота. На долю пор размером 70-130 Ǻ приходится 65% от общего объема пор. К 30 г прокаленных экструдатов добавляют 27 см3 пропиточного раствора и выдерживают 15 мин. Пропитанные экструдаты сушат при комнатной температуре в потоке азота и подвергают термообработке в потоке азота при 150°C в течение 10 ч. После прокаливания на воздухе в течение 2 ч при 550°C катализатор содержит 16.4 мас.% MoO3, 4.7 мас.% СоО (табл.1).

Пример 2

Для приготовления пропиточного раствора 24,9 г гексамолибдоникелевой гетерополикислоты H4[Ni(OH)6Mo6O18] и 6,3 г гидроксокарбоната никеля NiCO3·Ni(OH)2·2H2O растворяют в 65 см3 воды при 40-60°C и перемешивании. После окончания выделения CO2 в полученный раствор добавляют 9,8 г моногидрата лимонной кислоты C6H8O7·H2O, 3.2 г этиленгликоля С2Н4(ОН)2 и доводят объем водой до 85 см3. pH пропиточного раствора равен 1.5-3.0.

Носитель гамма-оксид алюминия, имеющий текстурные характеристики аналогично примеру 1, массой 100 г выдерживают в вакууме 30 мин, затем заливают пропиточным раствором, имеющим температуру 40°C. Носитель выдерживают в пропиточном растворе в течение 15 мин. Полученный катализатор сушат на воздухе при комнатной температуре, а далее в среде азота при 110°C в течение 8 ч.

После прокаливания на воздухе в течение 2 ч при 550°C катализатор содержит 16.5 мас.% МоО3, 4.5 мас.% NiO (табл.1).

Пример 3

Для приготовления пропиточного раствора 23.8 г гексамолибдокобальтовой гетерополикислоты H3[Co(OH)6Mo6O18] и 5.9 г карбоната кобальта CoCO3 растворяют в 65 см3 воды при 40-60°C и перемешивании. После окончания выделения CO2 в полученный раствор добавляют 8.9 г моногидрата лимонной кислоты C6H8O7·H2O и доводят объем водой до 85 см3. pH пропиточного раствора равен 2.0-3.0.

Носитель гамма-оксид алюминия, имеющий текстурные характеристики аналогично примеру 1, массой 100 г выдерживают в вакууме 30 мин, затем заливают пропиточным раствором, имеющим температуру 40°C. Носитель выдерживают в пропиточном растворе в течение 15 мин. Полученный катализатор сушат на воздухе при комнатной температуре, а далее в среде азота при 150°C в течение 5 ч.

После прокаливания на воздухе в течение 2 ч при 550°C катализатор содержит 16.1 мас.% МоО3, 4.2 мас.% СоО (табл.1).

Пример 4

Для приготовления пропиточного раствора 36.7 г декамолибдодикобальтовой гетерополикислоты H6[Co2Mo10O38H4] и 6.9 г карбоната кобальта CoCO3 растворяют в 65 см3 воды при 40-60°C и перемешивании. После окончания выделения CO2 в полученный раствор добавляют 10.5 г моногидрата лимонной кислоты C6H8O7·H2O, 3.4 г этиленгликоля C2H4(ОН)2 и доводят объем водой до 85 см3. pH пропиточного раствора равен 2.0-3.0.

Носитель гамма-оксид алюминия, имеющий удельную поверхность 350 м2/г, объем пор 0.78 см3/г и диаметр пор 10.1 нм, определенные из изотерм адсорбции азота, массой 100 г выдерживают в вакууме 30 мин, затем заливают пропиточным раствором, имеющим температуру 40°C. Носитель выдерживают в пропиточном растворе в течение 15 мин. Полученный катализатор сушат на воздухе при комнатной температуре, а далее при 110°C в течение 8 ч.

После прокаливания на воздухе в течение 2 ч при 550°C катализатор содержит 20.0 мас.% MoO3, 5.2 мас.% СоО (табл.1).

Пример 5

Для приготовления пропиточного раствора 31.8 г кобальтовой соли декамолибдодикобальтовой гетерополикислоты Со3[Со2Мо10О38Н4] и 10.0 г этиленгликоля растворяют в 75 см3 воды при 40-50°C и перемешивании. pH пропиточного раствора равен 4.0-5.0.

Носитель гамма-оксид алюминия, содержащий 10 мас.% цеолита BETA и имеющий удельную поверхность 382 м2/г, объем пор 0.82 см3/г и диаметр пор 10.0 нм, определенные из изотерм адсорбции азота, массой 100 г выдерживают в вакууме 30 мин, затем заливают пропиточным раствором, имеющим температуру 40°C. Носитель выдерживают в пропиточном растворе в течение 15 мин. Полученный катализатор сушат на воздухе при комнатной температуре, а далее при 100°C в течение 12 ч.

После прокаливания на воздухе в течение 2 ч при 550°C катализатор содержит 20.1 мас.% MoO3, 5.4 мас.% СоО (табл.1).

Пример 6

Для приготовления пропиточного раствора 23.9 г декамолибдодикобальтовой гетерополикислоты Н6[Со2Мо10О38Н4] и 5.7 г карбоната кобальта CoCO3 растворяют в 65 см3 воды при 40-60°C и перемешивании. После окончания выделения CO2 в полученный раствор добавляют 6.9 г винной кислоты C4H6O6, 1.7 г глицерина С3Н5(ОН)3 и доводят объем водой до 85 см3. pH пропиточного раствора равен 2.0-3.0.

Носитель гамма-оксид алюминия, содержащий 10 мас.% оксида титана и имеющий удельную поверхность 301 м2/г, объем пор 0.69 см3/г и диаметр пор 10.0 нм, определенные из изотерм адсорбции азота, массой 100 г выдерживают в вакууме 30 мин, затем заливают пропиточным раствором, имеющим температуру 40°C. Носитель выдерживают в пропиточном растворе в течение 15 мин. Полученный катализатор сушат на воздухе при комнатной температуре, а далее при 120°C в течение 8 ч.

После прокаливания на воздухе в течение 2 ч при 550°C катализатор содержит 16.1 мас.% MoO3, 4.4 мас.% СоО (табл.1).

Пример 7

Для приготовления пропиточного раствора 21.8 г декамолибдодикобальтовой гетерополикислоты Н6[Co2Mo10O38H4] и 5.0 г карбоната кобальта CoCO3 растворяют в 50 см3 воды при 40-60°C и перемешивании. После окончания выделения CO2 в полученный раствор добавляют 6.0 г винной кислоты C4H6O6 и доводят объем водой до 62 см3. pH пропиточного раствора равен 2.0-3.0.

Носитель оксид титана (кристаллическая форма анатаз), имеющий удельную поверхность 140 м2/г, объем пор 0.52 см3/г и диаметр пор 6.0 нм, определенные из изотерм адсорбции азота, массой 100 г выдерживают в вакууме 30 мин, затем заливают пропиточным раствором, имеющим температуру 40°C. Носитель выдерживают в пропиточном растворе в течение 15 мин. Полученный катализатор сушат на воздухе при комнатной температуре, а далее при 120°C в течение 8 ч.

После прокаливания на воздухе в течение 2 ч при 550°C катализатор содержит 15.0 мас.% MoO3, 4.0 мас.% СоО (табл.1).

Пример 8

Для приготовления пропиточного раствора 53.9 г фосфорно-вольфрамовой гетерополикислоты H3[PW12O40]·2H2O растворяют в 70 см3 воды при добавлении 13.4 г гидрокарбоната никеля NiCO3·Ni(OH)2·2H2O и 15.1 г моногидрата лимонной кислоты C6H8O7·H2O при 40-70°C. После окончания выделения CO2 доводят объем полученного раствора водой до 85 см3. pH пропиточного раствора равен 2.0-3.0.

Носитель гамма-оксид алюминия (пример 4) массой 100 г выдерживают в вакууме 30 мин, затем заливают пропиточным раствором, имеющим температуру 40°C. Носитель выдерживают в пропиточном растворе в течение 15 мин. Полученный катализатор сушат на воздухе при комнатной температуре, а далее в атмосфере азота при 150°C в течение 6 ч.

После прокаливания на воздухе в течение 2 ч при 550°C катализатор содержит 32.0 мас.% WO3, 5.2 мас.% NiO (табл.1).

Пример 9

Для приготовления пропиточного раствора 39.1 г кобальтовой соли пентамолибдодифосфорной кислоты Со3[P2Mo5O23] растворяют в 90 см3 воды при добавлении 13.8 г винной кислоты C4H6O6 и 3.4 г глицерина С3Н5(ОН)3 при 40-70°C. Далее объем полученного раствора доводят водой до 130 см3. pH пропиточного раствора равен 1.5-2.5.

Носитель оксид кремния, имеющий удельную поверхность 352 м2/г, объем пор 1.1 см3/г и диаметр пор 9.1 нм, определенные из изотерм адсорбции азота, массой 100 г выдерживают в вакууме 30 мин, затем заливают пропиточным раствором, имеющим температуру 40°C. Носитель выдерживают в пропиточном растворе в течение 15 мин. Полученный катализатор сушат на воздухе при комнатной температуре, а далее в атмосфере азота при 110°C в течение 12 ч.

После прокаливания на воздухе в течение 2 ч при 550°C катализатор содержит 19.5 мас.% МоО3, 5.2 мас.% СоО (табл.1).

Пример 10

Для приготовления пропиточного раствора 32.2 г молибдофосфорной гетерополикислоты H3[PMo12O40]·18H2O растворяют в 65 см3 воды при добавлении 11.3 г гидрокарбоната кобальта СоСО3·1.5Со(ОН)2·H2O, 13.5 г винной кислоты С4Н6О6 и 3.3 г глицерина С3Н5(ОН)3 при 40-70°C. После окончания выделения CO2 доводят объем полученного раствора водой до 85 см3. pH пропиточного раствора равен 2.0-3.0.

Носитель гамма-оксид алюминия (пример 4) массой 100 г выдерживают в вакууме 30 мин, затем заливают пропиточным раствором, имеющим температуру 40°C. Носитель выдерживают в пропиточном растворе в течение 15 мин. Полученный катализатор сушат на воздухе при комнатной температуре, а далее в атмосфере азота при 110°C в течение 12 ч.

После прокаливания на воздухе в течение 2 ч при 550°C катализатор содержит 19.5 мас.% МоО3, 5.1 мас.% СоО (табл.1).

Пример 11

Для приготовления пропиточного раствора 31.1 г декамолибдодикобальтовой гетерополикислоты H6[Co2Mo10O38H4] и 6.7 г гидрокарбоната кобальта CoCO3·1.5Со(ОН)2·H2O растворяют в 65 см3 воды при 40-60°C и перемешивании. После окончания выделения CO2 в полученный раствор добавляют 10.2 г моногидрата лимонной кислоты С6Н8О7·H2O, 4.0 г триэтиленгликоля C6H14O4 и доводят объем водой до 85 см3. pH пропиточного раствора равен 2.0-3.0.

Носитель алюмосиликат, содержащий 25 мас.% SiO2 и 75 мас.% Al2O3, имеющий удельную поверхность 364 м2/г, объем пор 0.91 см3/г и диаметр пор 9.8 нм, определенные из изотерм адсорбции азота, массой 100 г выдерживают в вакууме 30 мин, затем заливают пропиточным раствором, имеющим температуру 40°C. Носитель выдерживают в пропиточном растворе в течение 15 мин. Полученный катализатор сушат на воздухе при комнатной температуре, а далее при 120°C в течение 8 ч.

После прокаливания на воздухе в течение 2 ч при 550°C катализатор содержит 19.8 мас.% MoO3, 5.1 мас.% СоО (табл.1).

Пример 12

Для приготовления пропиточного раствора 18.3 г молибдофосфорной гетерополикислоты H3[PMo12O40]·18H2O, 24.6 г фосфорно-вольфрамовой гетерополикислоты H3[PW12O40]·2H2O растворяют в 65 см3 воды при добавлении 12.2 г гидрокарбоната никеля NiCO3Ni(OH)2·2H2O, 19.1 г моногидрата лимонной кислоты C6H8O7·H2O и 6.3 г этиленгликоля С2Н4(ОН)2 при 40-70°C. После окончания выделения CO2 доводят объем полученного раствора водой до 85 см3. pH пропиточного раствора равен 2.0-3.0.

Носитель гамма-оксид алюминия (пример 4) массой 100 г выдерживают в вакууме 30 мин, затем заливают пропиточным раствором, имеющим температуру 40°C. Носитель выдерживают в пропиточном растворе в течение 15 мин. Полученный катализатор сушат на воздухе при комнатной температуре, а далее при 120°C в течение 10 ч.

После прокаливания на воздухе в течение 2 ч при 550°C катализатор содержит 10.1 мас.% МоО3, 16.0% WO3 и 5.2 мас.% NiO (табл.1).

Пример 13

Для приготовления пропиточного раствора 41.2 г гексамолибдогексавольфрамовой гетерополикислоты H3[PMo6W6O40]·4H2O растворяют в 65 см3 воды при добавлении 12.5 г гидрокарбоната никеля NiCO3·Ni(OH)2·2H2O, 19.5 г моногидрата лимонной кислоты C6H8O7·H2O при 40-70°C. После окончания выделения CO2 доводят объем полученного раствора водой до 85 см3. pH пропиточного раствора равен 2.0-3.0.

Пропитка и сушка производятся согласно примеру 12.

После прокаливания на воздухе в течение 2 ч при 550°C катализатор содержит 10.3 мас.% МоО3, 15.8 мас.% WO3 и 5.3 мас.% NiO (табл.1).

Пример 14

Для приготовления пропиточного раствора 38.6 г октамолибдотетравольфрамовой гетерополикислоты H3[PMo8W4O40]·6H2O растворяют в 65 см3 воды при добавлении 12.0 г гидрокарбоната никеля NiCO3·Ni(OH)2·2H2O, 18.7 г моногидрата лимонной кислоты C6H8O7·H2O при 40-70°C. После окончания выделения CO2 доводят объем полученного раствора водой до 85 см3. рН пропиточного раствора равен 2.0-3.0.

Пропитку носителя согласно примеру 5 и последующую сушку катализатора осуществляют согласно примеру 12.

После прокаливания на воздухе в течение 2 ч при 550°C катализатор содержит 14.0 мас.% МоО3, 10.9 мас.% WO3 и 5.2 мас.% NiO (табл.1).

Заявляемые катализаторы имеют высокую каталитическую активность в гидрообессеривании серусодержащих соединений и гидрировании ПАУ (табл.2). Процесс глубокой гидроочистки углеводородного сырья обеспечивает получение продуктов с низким содержанием серы, менее 50 и 10 ppm (табл.2).