Результат интеллектуальной деятельности: Способ получения полых микросфер феррита висмута

Вид РИД

Изобретение

Изобретение относится к химической промышленности, в частности, к способу получения наноструктурированных порошков феррита висмута для использования в микроэлектронике, спинтронике, устройствах для магнитной записи информации, фотокатализаторов, материалов для фотовольтаики и т.д.

Известен способ получения полых сферических частиц феррита висмута. Способ включает следующие этапы: добавление додецилбензолсульфоната натрия и стирола в нагревательный контейнер, содержащий деионизированную воду при комнатной температуре, добавление персульфата калия в нагревательный контейнер с перемешиванием и проведение изотермической реакции в течение 2 часов; добавление стирола, гадолевой кислоты, персульфата калия и бикарбоната натрия в нагревательный контейнер, проведение реакции в течение от 2 до 5 часов, а затем проведение центрифугирования с целью отделения нанокристаллов сополимера стирола и гадолеиновой кислоты; ультразвуковое диспергирование полученных наносфер сополимера в воде, добавление в дисперсию поливинилпирролидона, 9-водного нитрата трехвалентного железа и 5-водного нитрата висмута в молярном соотношении 1: 1, ультразвуковая обработка для получения суспензии; добавление водного раствора мочевины в суспензию, проведение изотермической реакции, затем проведение фильтрации с получением висмутовых композитных наносфер с полистирол-гадолеиновой кислотой и проведение высокотемпературного прокаливания, в результате чего получают полые наносферы феррита висмута (патент CN 105536807; МПК B01J 23/843, B01J 35/08, C01G 49/00, C02F 1/30; 2016 год).

Недостатком известного способа является многостадийность процесса, использование на каждой стадии специального оборудования и применение большого количества вредных органических соединений, которые остаются в фильтрате и требуют дальнейшей утилизации.

Наиболее близким к предлагаемому техническому решению является способ получения полых микросфер феррита висмута, включающий следующие стадии: растворение соли висмута и соли трехвалентного железа, в частности нитратов висмута и железа в смешанном спиртовом растворе абсолютного этилового спирта и глицерина, добавление лимонной кислоты и равномерное перемешивание, диспергирование ультразвуком, помещение в гидротермальный сосуд из нержавеющей стали для проведения термического старения в течение 24 часов, сушку продукта в течение 12 часов и его прокаливание в течение 4 часов.

Недостатками известного способа являются длительность процесса, обусловленная в частности наличием дополнительных стадий термического старения, фильтрации, неоднократной промывки продукта, а также использование органических соединений в качестве исходных.

Таким образом, перед авторами стояла задача разработать способ получения феррита висмута в виде полых микросфер, обеспечивающий значительное сокращение времени процесса.

Поставленная задача решена в предлагаемом способе получения полых микросфер феррита висмута, включающем ультразвуковое воздействие на смесь нитратов железа и висмута, взятых в стехиометрическом соотношении, сушку и последующее прокаливание, в котором ультразвуковому воздействию с частотой 1,7–3,0 МГц при скорости подачи воздуха 0,150–0,185 м/с подвергают водный раствор смеси нитратов железа и висмута с концентрацией 0,24-0,48 моль/л (в пересчете на феррит висмута), сушат полученный продукт при температуре 250-350°С и прокаливают при температуре 800-820°С.

В настоящее время из патентной и научно-технической литературы не известен способ получения полых микросфер феррита висмута с использованием ультразвукового воздействия с частотой 1,7–3,0 МГц при скорости подачи воздуха 0,150–0,185 м/с на водный раствор смеси нитратов железа и висмута с концентрацией 0,24-0,48 моль/л (в пересчете на феррит висмута), сушкой полученного продукта при температуре 250-350°С и прокаливанием при температуре 800-820°С.

Авторами предлагаемого технического решения разработан способ получения полых микросфер феррита висмута, обеспечивающий непрерывный процесс синтеза. Водный раствор смеси нитратов железа и висмута с концентрацией 0,24-0,48 моль/л (в пересчете на феррит висмута) посредством звукового воздействия переводят во взвешенное состояние с образованием аэрозоля, частицы которого подаются непосредственно в зону сушки с температурой 250-350°С, а затем в зону прокаливания с температурой 800-820°С. Проведенные авторами исследования позволили определить параметры и условия ультразвукового воздействия, обеспечивающие получения капель аэрозоля, которые формируются в процессе сушки в полые микросферы. Размер капель аэрозоля пропорционален корню кубическому из(1/ F2), где F – частота ультразвука. Так, при частоте ниже 1,7 Мгц наблюдается резкое увеличение размера капель более 10 мкм, что затрудняет образование микросфер. Повышение частоты выше 3 Мгц нецелесообразно, так как размер капель при дальнейшем увеличении частоты остаётся практически неизменным. Средний размер капель аэрозоля в области частот от 1,7 до 3 МГц составляет порядка 2,5 мкм, что обусловливает получение микросфер с размером 0,69-0,98 мкм. Для такого аэрозоля скорость движения капель в реакторе равна скорости потока воздуха и составляет 0,150–0,185 м/с. Количество капель аэрозоля, уносимого воздухом пропорционально его расходу (скорости потока). При скорости подачи воздуха менее 0,150 м/с резко уменьшается производительность. При скорости подачи воздуха более 0,185 м/с не происходит полного синтеза феррита висмута в высокотемпературной области, и, как следствие, получают неоднофазные образцы.

Концентрация исходного водного раствора нитратов также оказывает существенное влияние на конечный продукт. А именно, при концентрации ниже 0,24 моль/л (в пересчете на феррит висмута) в конечном продукте наблюдаются примесные следы фазы Bi25FeO40. При концентрации выше 0,48 моль/л (в пересчете на феррит висмута) наблюдается увеличение диаметра сфер феррита висмута более 1 мкм. Экспериментально установлено, что диаметр частиц хорошо согласуется с теоретическим выражением:

где СF - концентрация феррита висмута, ρp – плотность высушенного материала. Плотность частиц, ρP, в этом уравнении - это масса частицы, деленная на объем сферы диаметром dg и может быть значительно ниже истинной плотности, поскольку она включает внутренние и внешние пустоты и совпадает с результатами измерений пикнометрической плотности. dD – средний размер капель аэрозоля.

Исследования авторов основывались на предположении, что морфология частиц формируется во время сушки и сохраняется в процессе последующего прокаливания. Сушка капель аэрозоля, содержащих растворённые частицы, связана со сложным многофазным переносом тепла и массы. Процесс испарения условно можно разделить на две стадии: первая состоит из испарения до образования оболочки частиц или когда отношение твердое вещество к жидкости достаточно велико и второй этап, где размер капли обычно остаётся неизменным, а температура капли приближается к температуре окружающей среды. После сушки капля попадает в зону прокаливания. Во время прокаливания сохраняется сформированная в результате сушки морфология. Важным является контроль механизмов, которые определяют радиальное распределение компонентов в процессе сушки. По мере того, как испаряющаяся капля сжимается, уменьшение доли воды приводит к увеличению концентрации растворенных веществ на поверхности. Это вызывает диффузионный поток от поверхности к центру капли. Процесс обусловлен различием между давлением паров воды около поверхности капли и их парциальным давлением в газовой фазе. Скорость испарения зависит от баланса энергии, необходимой для испарения воды и энергии, переносимой на поверхность капли, которые определяются температурой воздуха во время сушки. Проведённые авторами оценки скорости испарения и коэффициентов диффузии позволили оценить температуру сушки.

Первый критерий это коэффициент испарения k с размерностью м2/с. Время необходимое для испарения определяется выражением:

t = dD/k

Наши расчёты и предварительные эксперименты показали, что при температуре ниже 200°С капля не успевает высохнуть. Второй критерий это радиальное распределение растворённых компонентов в объёме капли. Температура сушки определяет радиальное распределение компонентов в процессе сушки, так как при постоянном расходе аэрозоля приводит к изменению коэффициента диффузии и скорости испарения. Критерием возникновения пересыщенного раствора на поверхности капли является безразмерный параметр Пекле.

где Di – коэффициент диффузии (м2/с) i – го компонента (ионов железа и висмута).

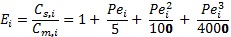

Тогда отношение концентрации Cs,i i – го компонента к средней концентрации Cm,i в капле приближённо описывается выражением

Для того чтобы получить полые частицы, параметр Pe должен быть больше единицы как для ионов железа, так и для ионов висмута. Проведённые расчёты позволили установить, что параметр Пекле превышает единицу при температуре сушки более 250 оС. Экспериментально установлено, что при увеличении температуры от 250°С до 350°С и концентрации раствора нитратов железа и висмута 0,32 моль/л (в пересчете на феррит висмута) диаметр сфер уменьшается от 0,86 до 0,75 мкм, а толщина оболочки увеличивается от 0,073 до 0,099 мкм. Дальнейшее увеличение температуры сушки приводит к увеличению диаметра сфер из-за формирования более рыхлой оболочки. Поэтому для формирования частиц с плотной оболочкой выбран диапазон температур сушки 250-350°С. При увеличении концентрации раствора нитратов железа и висмута от 0,24 до 0,48 моль/л (в пересчете на феррит висмута) и температуре сушки 350°С диаметр сферы увеличивается от 0,69 мкм до 0,98 мкм, а толщина оболочки увеличивается от 0,093 до 0,12 мкм. При дальнейшем увеличении концентрации диаметр сфер становится больше 1 мкм. При концентрации раствора нитратов железа и висмута меньше 0,24 моль/л (в пересчете на феррит висмута) образцы неоднофазны, что связано с различием коэффициентов диффузии для ионов железа и висмута. Поэтому был выбран диапазон концентраций от 0,24 до 0,48 моль/л.

Предлагаемый способ обеспечивает непрерывный поточный процесс, проводимый в пределах одной установки, включающей зону ультразвукового воздействия, зону сушки и зону прокаливания, каждая из которых характеризуется определенным температурным интервалом.

Предлагаемый способ может быть реализован следующим образом. Готовят водный раствор нитратов железа и висмута, взятых в стехиометрическом соотношении, с концентрацией 0,24-0,48 моль/л (в пересчете на феррит висмута), подвергают раствор ультразвуковой обработке на частоте 1,7-3,0 МГц при скорости подачи воздуха 0,150–0,185 м/с для образования капель аэрозоля, которые поступают в зону сушки с температурой 250°С-350°С и затем в зону прокаливания с температурой прокаливания 800°С-820°С. Время получения составляет 5,4 с. После того как израсходуется весь раствор, процесс останавливают и извлекают готовый порошок из бункера для сбора продукта. В результате получают порошок феррита висмута состава BiFeO3 в виде полых микросфер диаметра 0,69-0,98 мкм и толщиной оболочки 0,073–0,12 мкм.

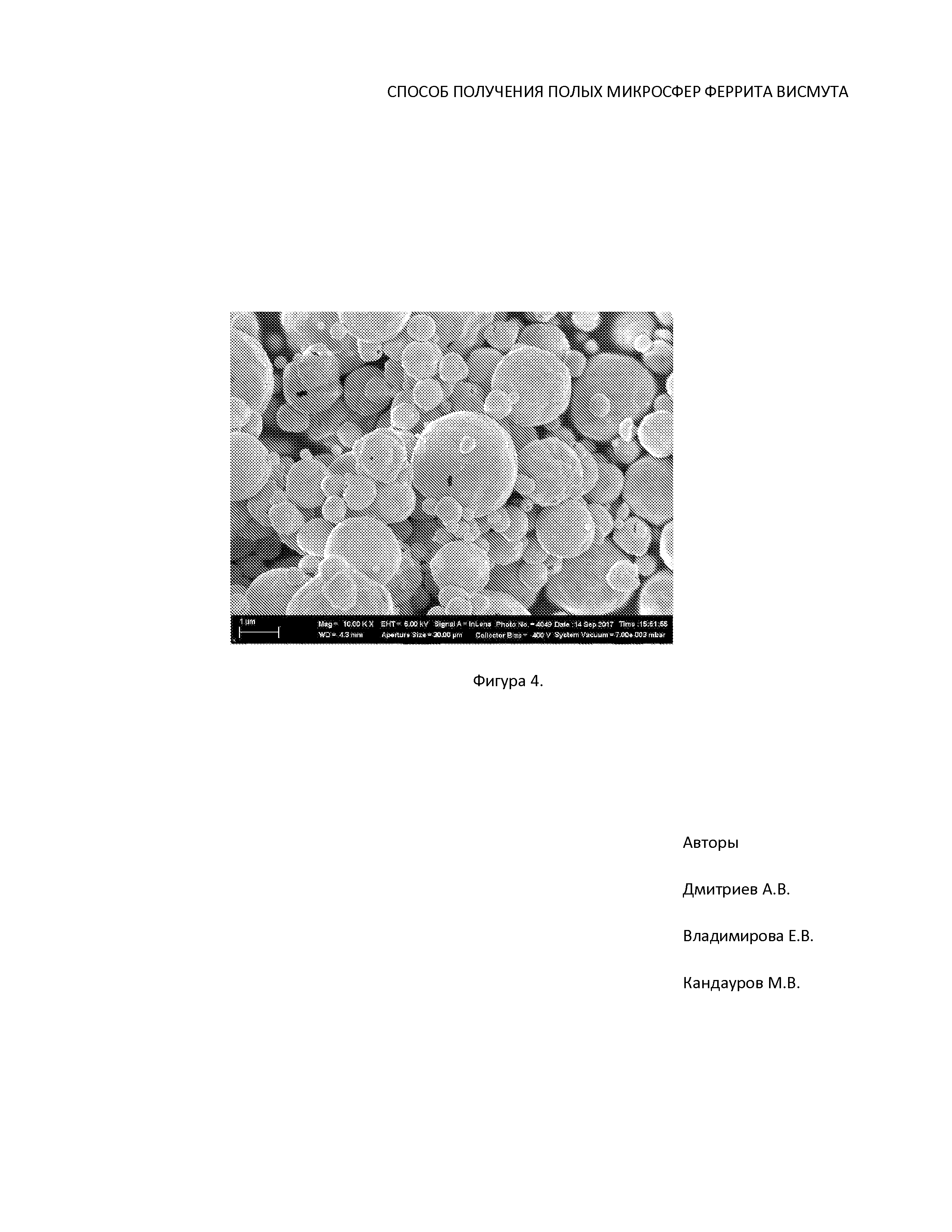

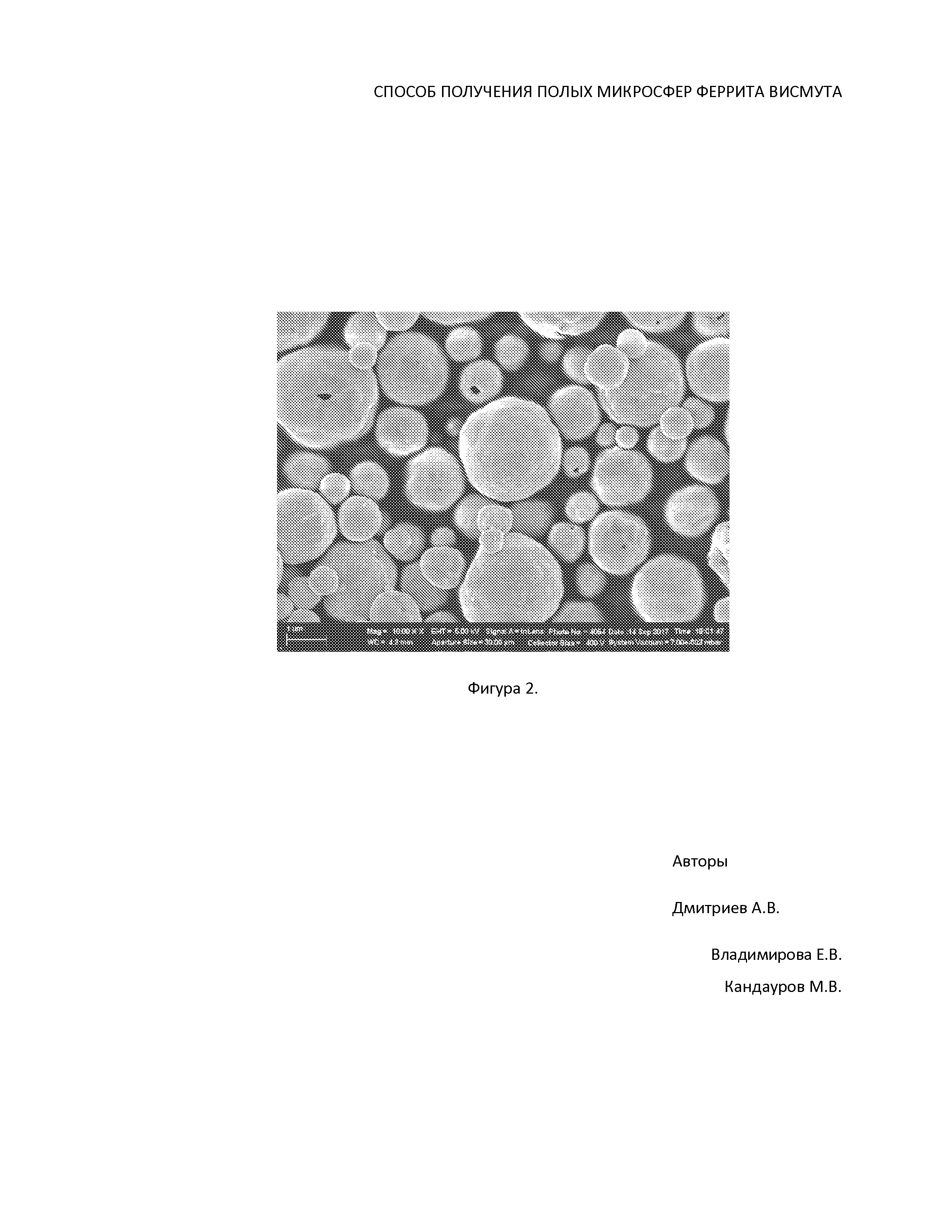

Полученный продукт аттестован следующими методами: фазовый состав продукта определялся с помощью рентгенофазового анализа, проведенного на XRD-7000 (SHIMADZU) с вторичным монохроматором Cu Kα излучения с поликристаллическим кремнием, используемым в качестве внутреннего стандарта. Анализ рентгенограмм осуществляли с помощью программы PowderCell. Морфологию образцов изучали с помощью сканирующего электронного микроскопа JEOL JSM-6390LA.

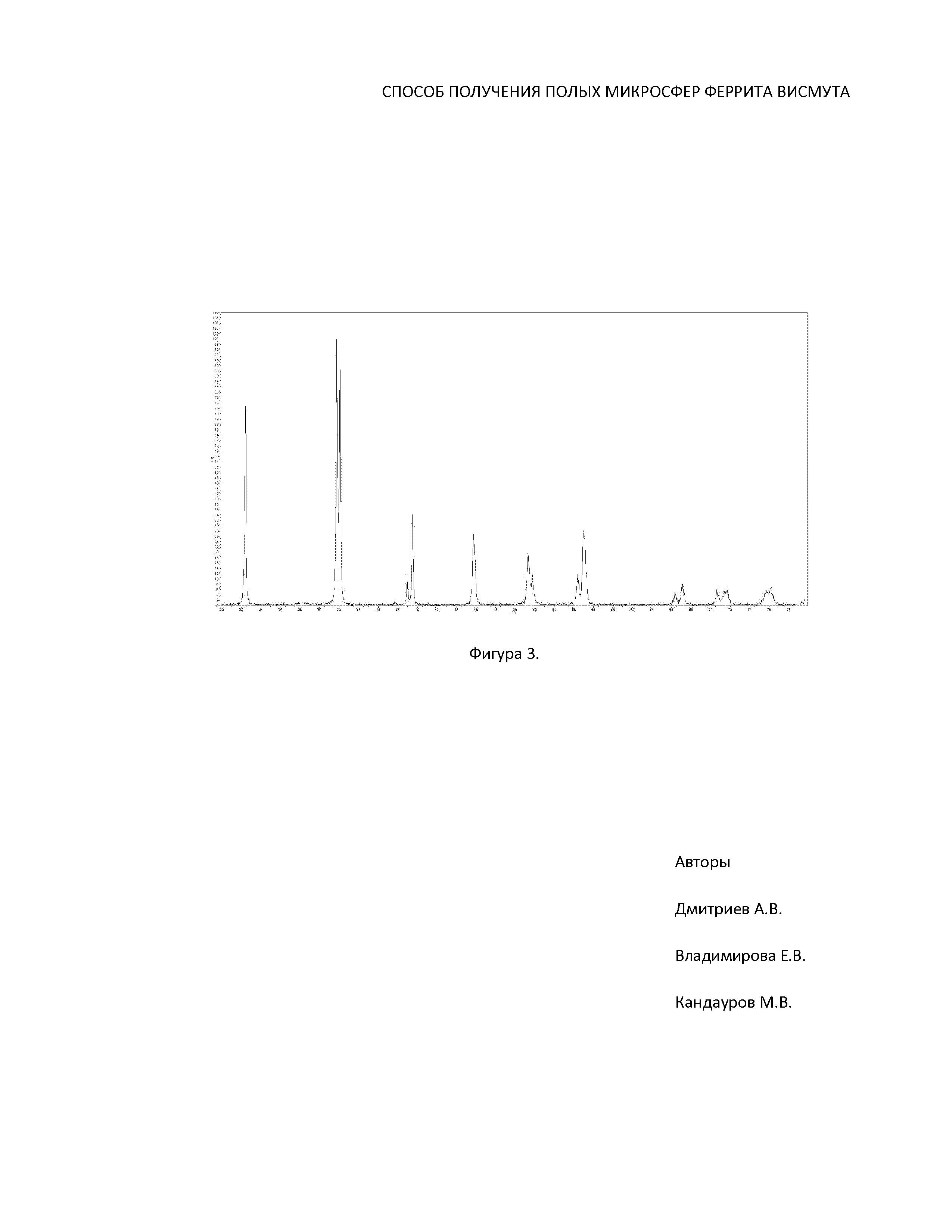

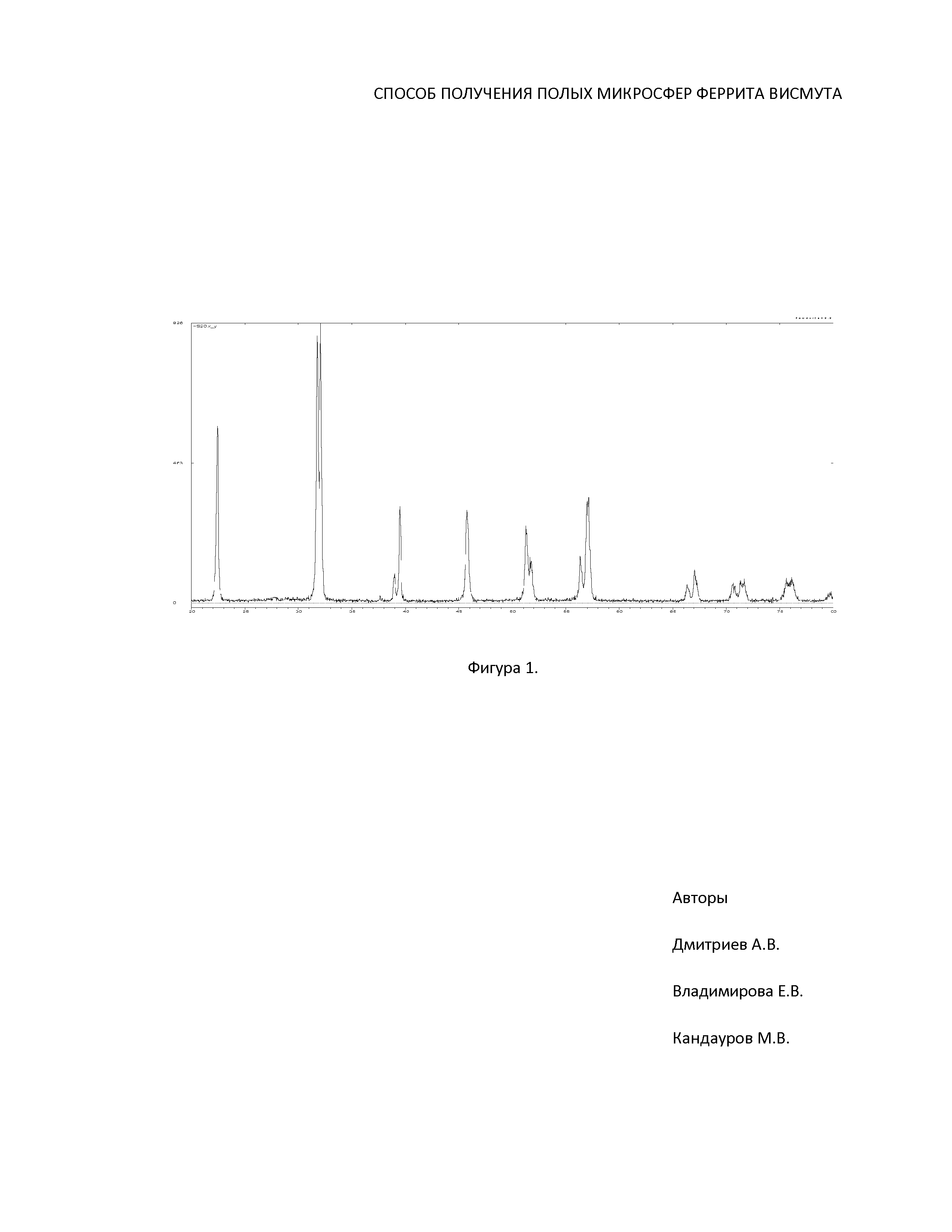

Рентгенограммы полученных образцов представлены на фиг. 1 и 3. Для всех полученных образцов рефлексы соответствуют ферриту BiFeO3 со структурой перовскита и пространственной группой R3c (ICSD Collection Code 15299), параметры элементарной ячейки а=0,55880 нм, с=1,38670 нм, рентгеновская плотность 8,31 г/см3. Средняя плотность, определенная с помощью гелевого пикнометра AccuPyc, составляет 5,3 г/см3. Разница между рентгеновской и средней плотностью косвенно доказывает, что частицы полые с непроницаемой для гелия оболочкой.

Предлагаемый способ иллюстрируется следующими примерами.

Пример 1. Берут 50 мл раствора, содержащего нитраты железа и висмута, взятые по стехиометрии, в концентрации 0,32 моль/л (в пересчете на феррит висмута), помещают в емкость ультразвукового распылителя, устанавливают температуру зоны сушки 250°С, температуру зоны прокаливания 800°С. Ультразвуковую обработку проводят при частоте 1,7 МГц и скорости потока 0,185 м/с. По окончании синтеза готовый порошок достают из бункера для готового продукта. В результате получают однофазный феррит висмута BiFeO3 (фиг.1) с параметрами элементарной ячейки а=0,55880 нм, с=1,38670 нм и рентгеновской плотностью 8,31 г/см3. По данным сканирующей электронной микроскопии, порошок состоит из полых сфер со средним диаметром 0,86 мкм (фиг.2) и толщиной оболочки 0,073 мкм. Пикнометрическая плотность феррита 4,3 г/см3, что составляет 52% от рентгеновской.

Пример 2. Берут 50 мл раствора, содержащего нитраты железа и висмута, взятые по стехиометрии, в концентрации 0,32 моль/л (в пересчете на феррит висмута), помещают в емкость ультразвукового распылителя, устанавливают температуру зоны сушки 350°С, температуру зоны прокаливания 800°С. Ультразвуковую обработку проводят при частоте 1,7 МГц и скорости потока 0,15 м/с. По окончании синтеза готовый порошок достают из бункера для готового продукта. В результате получают однофазный феррит висмута BiFeO3 (фиг.3) с параметрами элементарной ячейки а=0,55880 нм, с=1,38670 нм и рентгеновской плотностью 8,31 г/см3. По данным сканирующей электронной микроскопии, порошок состоит из полых сфер со средним диаметром 0,75 мкм (фиг.4) и толщиной оболочки 0,099 мкм. Пикнометрическая плотность феррита 4,85 г/см3, что составляет 58% от рентгеновской.

Пример 3. Берут 50 мл раствора, содержащего нитраты железа и висмута, взятые по стехиометрии, в концентрации 0,24 моль/л (в пересчете на феррит висмута), помещают в емкость ультразвукового распылителя, устанавливают температуру зоны сушки 350°С, температуру зоны прокаливания 800°С. Ультразвуковую обработку проводят при частоте 3 МГц и скорости потока 0,185 м/с. По окончании синтеза готовый порошок достают из бункера для готового продукта. В результате получают однофазный феррит висмута BiFeO3 с параметрами элементарной ячейки а=0,55880 нм, с=1,38670 нм и рентгеновской плотностью 8,31 г/см3. По данным сканирующей электронной микроскопии, порошок состоит из полых сфер со средним диаметром 0,69 мкм и толщиной оболочки 0,093 мкм. Пикнометрическая плотность феррита 5,1 г/см3, что составляет 61% от рентгеновской.

Пример 4. Берут 50 мл раствора, содержащего нитраты железа и висмута, взятые по стехиометрии, в концентрации 0,48 моль/л (в пересчете на феррит висмута), помещают в емкость ультразвукового распылителя, устанавливают температуру зоны сушки 350°С, температуру зоны прокаливания 820°С. Ультразвуковую обработку проводят при частоте 3 МГц и скорости потока 0,150 м/с. По окончании синтеза готовый порошок достают из бункера для готового продукта. В результате получают однофазный феррит висмута BiFeO3 с параметрами элементарной ячейки а=0,55880 нм, с=1,38670 нм и рентгеновской плотностью 8,31 г/см3. По данным сканирующей электронной микроскопии, порошок состоит из полых сфер со средним диаметром 0,98 мкм и толщиной оболочки 0,12 мкм. Пикнометрическая плотность феррита 5,3 г/см3, что составляет 63% от рентгеновской.

Таким образом, авторами предлагается способ получения полых микросфер феррита висмута, обеспечивающий значительное сокращение процесса получения (время получения составляет порядка нескольких секунд).

Работа выполнена при поддержке РФФИ гранд № 17-08-00893.

Способ получения полых микросфер феррита висмута, включающий ультразвуковое воздействие на смесь нитратов железа и висмута, взятых в стехиометрическом соотношении, сушку и последующее прокаливание, отличающийся тем, что ультразвуковому воздействию с частотой 1,7–3,0 МГц при скорости подачи воздуха 0,150–0,185 м/с подвергают водный раствор смеси нитратов железа и висмута с концентрацией 0,24-0,48 моль/л в пересчете на феррит висмута, сушат полученный продукт при температуре 250-350°С и прокаливают при температуре 800-820°С.