Результат интеллектуальной деятельности: Способ производства сварных прямошовных труб большого диаметра для магистральных трубопроводов

Вид РИД

Изобретение

Изобретение относится к области производства стальных сварных прямошовных труб диаметром 508-1422 мм для магистральных трубопроводов, в частности к способу производства труб с применением технологий формовки по схеме «JCOE».

Известен способ изготовления труб, включающий в себя пошаговую подгибку продольных кромок одновременно с двух сторон, формовку основного контура трубной заготовки на прессе шаговой формовки (ПШФ), сборку и сварку продольных кромок на сборочно-сварочном стане [патент RU 2486981 МПК B21C 37/08, B21D 5/10]. Недостатком данного способа является невозможность получения стабильных геометрических параметров заготовки на прессе шаговой формовки, связанная с неравномерностью механических свойств листового проката, что в свою очередь приводит к таким дефектам, как радиальное смещение продольных кромок, овализация заготовки, в том числе в диагональном направлении, чрезмерно большой зазор между продольными кромками заготовки, обусловленный тем, что при формовке основного контура трубной заготовки на последнем шаге не удается скомпенсировать распружинивание заготовки после деформации из-за ограничения величины зазора между продольными кромками шириной формовочного инструмента, что в последующем приводит к появлению больших внутренних напряжений в трубе после сборки и сварки.

Из источника [патент RU 2543657 МПК B21C 37/00] известен способ, при котором после формовки основного контура трубной заготовки производят ее до-формовку не менее, чем за два шага, путем поворота заготовки вокруг своей оси на угол 15°-60° с последующим воздействием на заготовку вертикальным сжимающим усилием, обеспечивающим смещение деформируемой кромки на величину 0,1-0,4 от величины зазора между продольными кромками. Деформацию осуществляют симметрично для левой и правой частей заготовки. Недостатками данного способа являются ориентированность только на уменьшение величины зазора между продольными кромками трубной заготовки, также отсутствие взаимосвязи величины хода инструмента деформации и механических свойств трубной заготовки, что приводит к постоянной подстройке режимов формовки по величине хода инструмента и количеству повторов, что в свою очередь приводит к нестабильной производительности стана. Учитывая то, что заготовка после пресса шаговой формовки не симметрична относительно середины, применение одинаковых углов поворота заготовки для левой и правой кромок приведет к дополнительному искажению формы. Также к недостаткам можно отнести невозможность применения данного способа при выявлении склонности заготовки к появлению (после формовки на ПШФ) таких дефектов, как смещение продольных кромок по высоте, конусности заготовки, отклонение от теоретической окружности в зоне сварного шва (яблоко).

Из источника [патент RU 2505370 МПК B21C 37/06] известен способ, при котором формовку основного контура трубной заготовки осуществляют в два этапа. На первом этапе формовка осуществляется по внутренней поверхности заготовки таким образом, чтобы создать локальный симметричный участок с большим радиусом (слева и справа от центра листа) по сравнению с основной частью заготовки. На втором этапе формовка осуществляется по наружной поверхности заготовки, при этом заготовка поворачивается вокруг своей оси так, чтобы участки с большим радиусом ориентировались на 3 или 9 часов соответственно, после чего осуществляется гиб. Недостатком данного способа является интенсивное изменение размеров заготовки в горизонтальном направлении, невозможность обеспечения соотношения горизонтального и вертикального размера заготовки (сложность в обеспечении заданной овализации).

Задачей изобретения является повышение качества сварных прямошовных труб большого диаметра за счет повышения стабильности геометрических параметров трубной заготовки, снижение величины смещения кромок, овальности, величины зазора между кромками.

Технический результат в заявляемом способе производства сварных прямо-шовных труб большого диаметра для магистральных трубопроводов, включающем приварку технологических планок к листовому прокату, подгибку продольных кромок с технологическими планками одновременного с двух сторон, формовку контура трубной заготовки, сборку и сварку трубы, экспандирование и гидроиспытание трубы, достигается за счет применения двухэтапной формовки.

Листовой прокат после приварки технологических планок и подгибки продольных кромок поступает на пресс формовки основного контура трубной заготовки способом многопереходной гибки формовочным инструментом по внутренней поверхности заготовки. Решение поставленных задач в рамках данного пресса осуществляется следующим образом:

- формовка ведется с максимальным перекрытием прикромочного участка первым деформационным шагом формовки;

- с целью исключения дефекта «крыша» формовка прикромочной зоны ведется с кривизной* (* параметр, характеризующий величину, обратную радиусу. Например, кривизна готовой трубы - это Хтруб.=1/Rтруб.) Xприкром., на 1-5% превышающей кривизну готовой трубы, т.е. 1,01⋅Xтруб<Xприкром.<1,05⋅Хтруб;

- с целью компенсации избыточной горизонтальной овализации, формируемой в прикромочной зоне заготовки, формовка боковой части профиля ведется с кривизной Хбок., на 1-3% меньшей кривизны готовой трубы, т.е. 0,97⋅Xтруб<Xбок.<0,99⋅Xтруб,

- с целью исключения излома заготовки (повышенной кривизны) в центральной части и «зажатия» инструмента деформации заготовкой формовка центральной части заготовки ведется с кривизной Xцентр., т.е. так, чтобы выполнялись неравенства. Xбок.<Xцентр.<Xприкром и Xцентр.≈Xтруб..

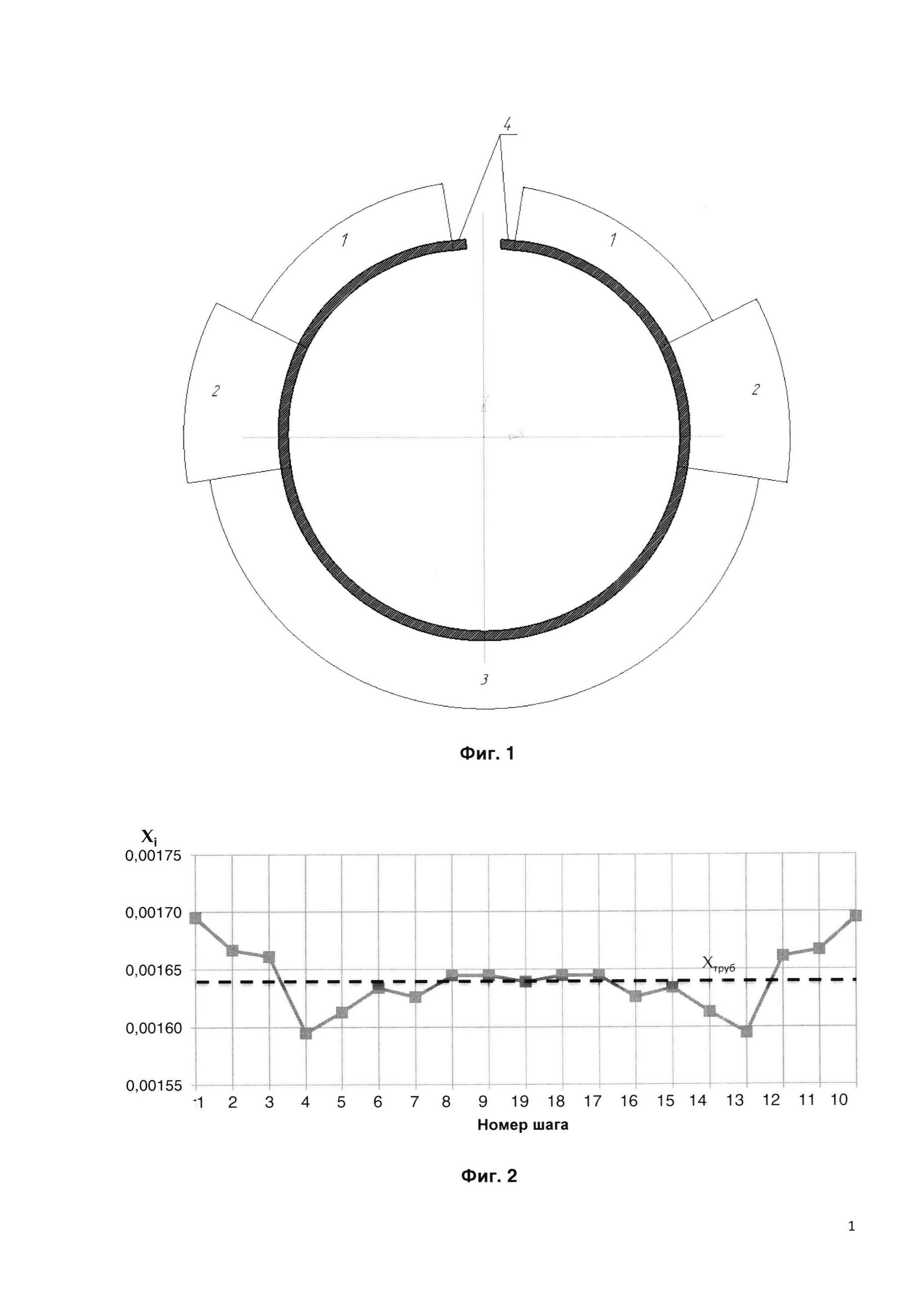

На фиг. 1 представлен профиль трубной заготовки с распределением кривизны по зонам: 1 - прикромочная зона 1,01⋅Xтруб<Xприкром.<1,05⋅Xтруб; 2 - боковая зона 0,97⋅Xтруб<Xбок.<0,99⋅Xтруб; 3 - центральная зона Xцентр.≈Xтруб.; 4 - кромка.

По результатам промышленного производства определено, что формовка прикромочной зоны с превышением кривизны готовой трубы менее, чем на 1%, на ряде сортамента труб не обеспечивает исключение дефекта «крыша», а превышение кривизны этого участка по сравнению с кривизной готовой трубы более, чем на 5%, может привести к переформовке профиля и появлению дефекта типа «яблоко».

Опытным путем установлено, что формовка бокового профиля с кривизной, меньшей кривизны готовой трубы менее, чем на 1%, не позволяет в достаточной мере компенсировать горизонтальную овализацию заготовки, возникающую при втором этапе формовке и сварке; увеличение же разницы между кривизной бокового участка заготовки и значением кривизны готовой трубы более, чем на 3%, ведет к появлению вертикальной овализации, которая может усугубляться при сварке, и затруднениям при экспандировании.

После формовки основного контура трубная заготовка поступает на второй пресс, где осуществляется окончательное формирование профиля трубной заготовки посредством гибки по наружной поверхности. Решение поставленных задач в рамках второго пресса осуществляется следующим образом:

- с целью сохранения горизонтальной овализации деформирование заготовки осуществляется в прикромочных областях, как минимум, за два шага;

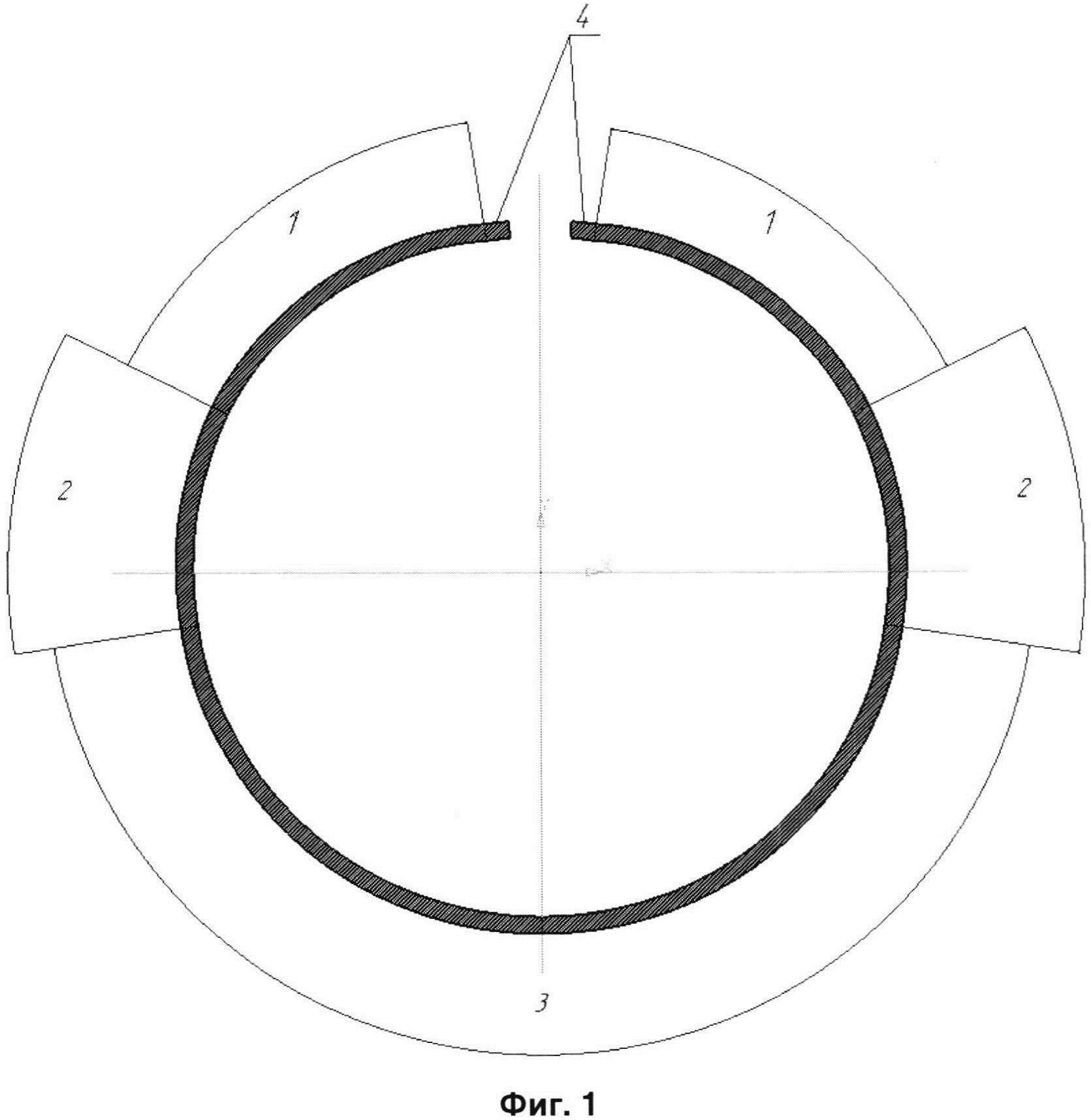

- позиционирование трубной заготовки относительно вертикальной плоскости действия инструмента деформации обеспечивается вращением вокруг своей оси по и против часовой стрелки на углы, индивидуальные для каждого шага деформирования, зависящие от геометрических параметров заготовок, полученных на 1-м этапе формовки, значения которых, согласно изобретению, с учетом механических свойств металла трубы (предела текучести, от), требуемой степени закрытия зазора между кромками заготовки, диаметра готовой трубы, определяются по формулам:

,

,

где α1,2 - угол действия инструмента деформации для левой и правой сторон, отсчитываемый от вертикальной оси;

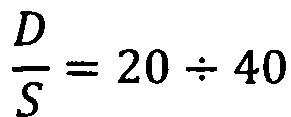

D - номинальный наружный диаметр трубы, мм;

HOV - горизонтальная овальность заготовки, алгебраическое значение, для расчета выбирается максимальное по модулю (по длине заготовки) значение овальности, мм;

ΔН - разница высот левой и правой кромок; знак «минус» берется для более высокой кромки, знак «плюс» - для более низкой, мм; ΔH полагается равным 0, если заготовка после ПШФ получается «перекошенной», т.е. на одном конце, например, левая кромка выше правой, на другом конце - наоборот;

σт - предел текучести материала трубы, МПа;

Е - модуль Юнга стали, 2,1⋅105 МПа;

- первоначальное раскрытие трубной заготовки, или начальный зазор между кромками трубы, средний по ее длине, т.е. среднее по длине заготовки расстояние между кромками после формовки основного профиля, мм;

- первоначальное раскрытие трубной заготовки, или начальный зазор между кромками трубы, средний по ее длине, т.е. среднее по длине заготовки расстояние между кромками после формовки основного профиля, мм;

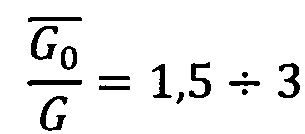

G - требуемая величина раскрытия заготовки после второго этапа формовки, мм;

H0V=DH-DV,

где DV - вертикальный и DH - горизонтальный диаметры трубной заготовки после формовки основного контура, мм;

αmin - минимально возможное значение угла поворота заготовки относительно своей оси исходя из величины имеющегося раскрытия заготовки и предупреждения возникновения отклонений от теоретической окружности в зоне сварного шва;

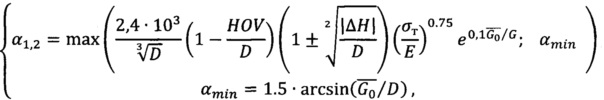

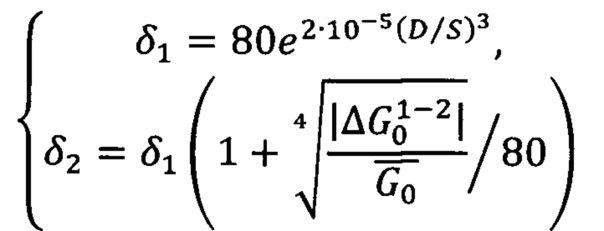

- деформирование каждой стороны трубной заготовки с целью сокращения ширины зазора между ее кромками от 1,5 до 3 раз путем нажатия на каждую из ее сторон пуансоном, вертикальный ход которого вниз, различный для противоположных концов трубной заготовки, согласно изобретению, определяется по формулам:

,

,

где δ1 - величина вертикального хода пуансона для конца заготовки с меньшей величиной раскрытия, мм;

δ2 - то же для противоположного конца заготовки;

- разница значений раскрытия кромок на противоположных концах заготовки после пресса шаговой формовки, мм;

- разница значений раскрытия кромок на противоположных концах заготовки после пресса шаговой формовки, мм;

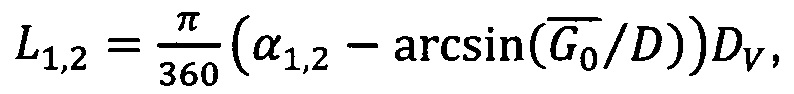

S - номинальная толщина стенки трубы, мм; при этом точка контакта пуансона с внешней поверхностью заготовки определяется выражением:

где L1,2 - расстояние от кромки до точки контакта с инструментом деформации по внешнему контуру каждой из сторон заготовки, мм.

Предлагаемые зависимости получены эмпирическим путем при освоении производства труб широкого сортамента из марок сталей различных классов прочности при использовании двухэтапного процесса формовки. Кроме того, проводилось моделирование второго этапа процесса формовки в конечно-элементном пакете ANSYS, позволившем выявить алгебраические законы влияния входных факторов процесса (например, предела текучести) на угол воздействия инструмента деформации и величину его хода при условии сохранения горизонтальной овальности на требуемом уровне (порядка 10 мм). Таким образом, предлагаемые зависимости в количественном виде отражают общие закономерности формоизменения трубной заготовки при деформировании по описываемой схеме.

Формулы действительны для следующих диапазонов аргументов, соответствующих процессу производства прямошовных магистральных труб большого диаметра по технологии JCOE:

;

;

σт=300÷700, МПа;

;

;

ΔH=0÷30, мм;

H0V=-5÷+15, мм.

Для достижения целей изобретения позиционирование заготовки во втором прессе должно осуществляться с погрешностью, не превышающей по углу 5° (по координате приложения нагрузки 60 мм при максимальном диаметре трубы). Отклонение реализуемых на прессе и предложенных значений величин хода инструмента деформации должно быть не более 7 мм, по разности величины хода инструмента на противоположных концах заготовки - не более 0,1 мм.

Применение данного способа позволяет значительно повысить качество сварных прямошовных труб большого диаметра для магистральных трубопроводов за счет получения точных геометрических параметров трубной заготовки, обеспечения заданной величины овализации трубной заготовки по всей ее длине, снижения величины смещения продольных кромок и зазора между продольными кромками.

Промышленное применение изобретения показано на примере производства труб исполнения SAWL485FD по стандарту DNV-OS-F101 размером 1153 по внутреннему диаметру и толщиной стенки 34,60 мм, поставляемых по проекту "Nord Stream 2".

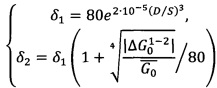

После фрезерования и подгибки продольных кромок трубная заготовка передается на пресс формовки основного контура. Формовка основного контура осуществляется за 19 переходов (шагов), распределение величины кривизны по контуру трубной заготовки представлено в табл. 1 и на фиг. 2.

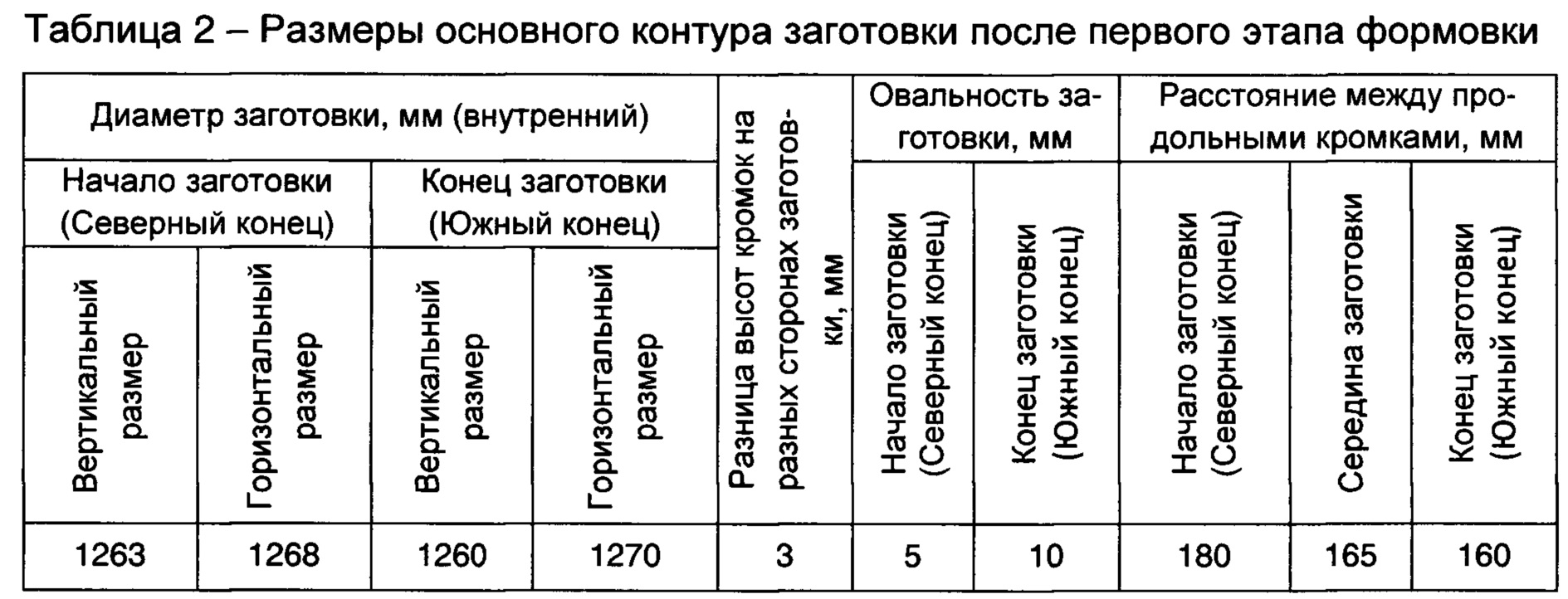

Контрольные измерения геометрии трубной заготовки приведены в табл. 2.

После формовки основного контура трубная заготовка передается на второй стан, где осуществляется окончательная доработка контура до требуемой геометрии, обеспечивающей стабильный процесс сборки трубной заготовки.

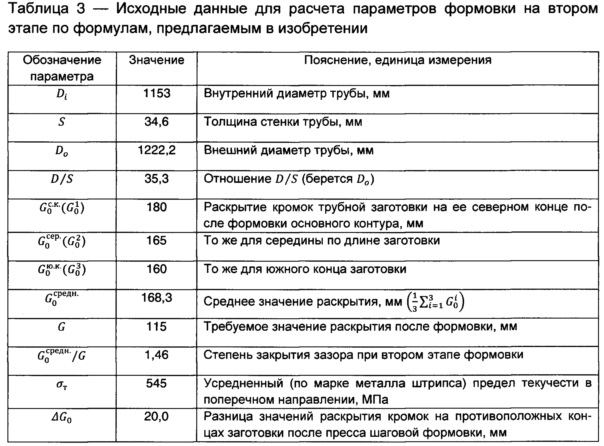

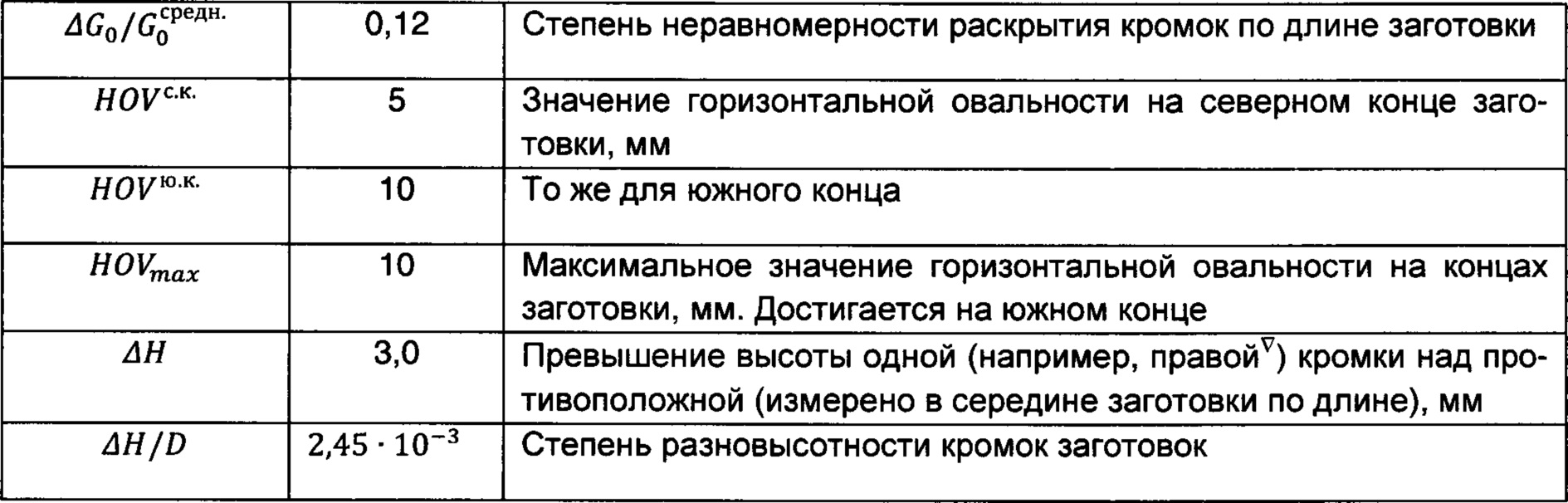

Исходные данные для расчета параметров формовки на втором этапе, согласно изобретению, т.е. величин α1,2 - углов действия инструмента деформации на каждой из сторон заготовки, L1,2 - координат точки приложения инструмента деформации к каждой из сторон заготовки и величин δ1,2 - значений хода инструмента на каждом из концов заготовки, - сведены в табл. 3.

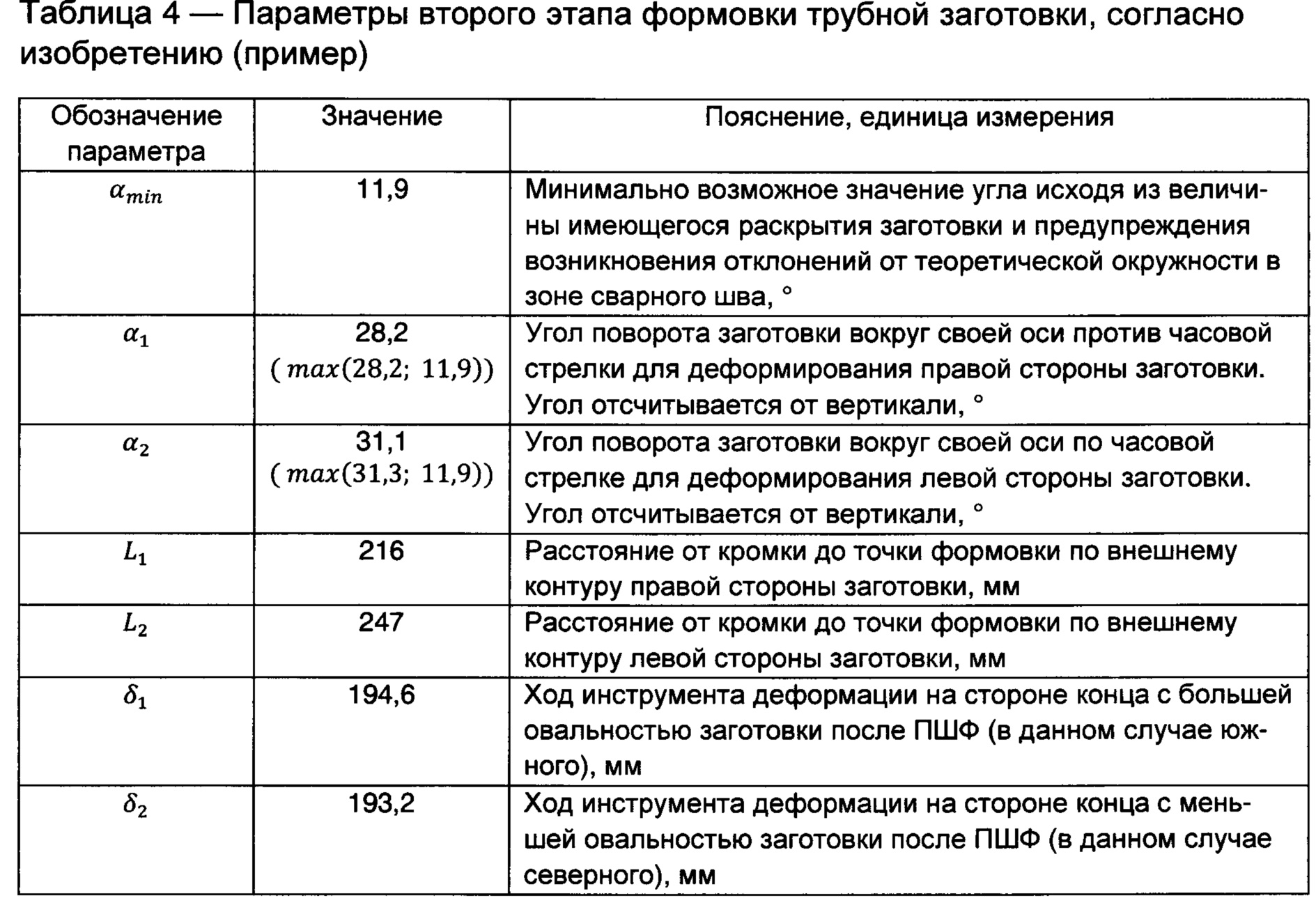

Для получения симметричной относительно вертикальной плоскости трубной заготовки с заданной величиной раскрытия кромок и при этом удовлетворительной величиной горизонтальной овальности процесс формовки на втором прессе проведен за два шага по режимам, параметры которых рассчитаны по предлагаемым формулам (табл. 4.).

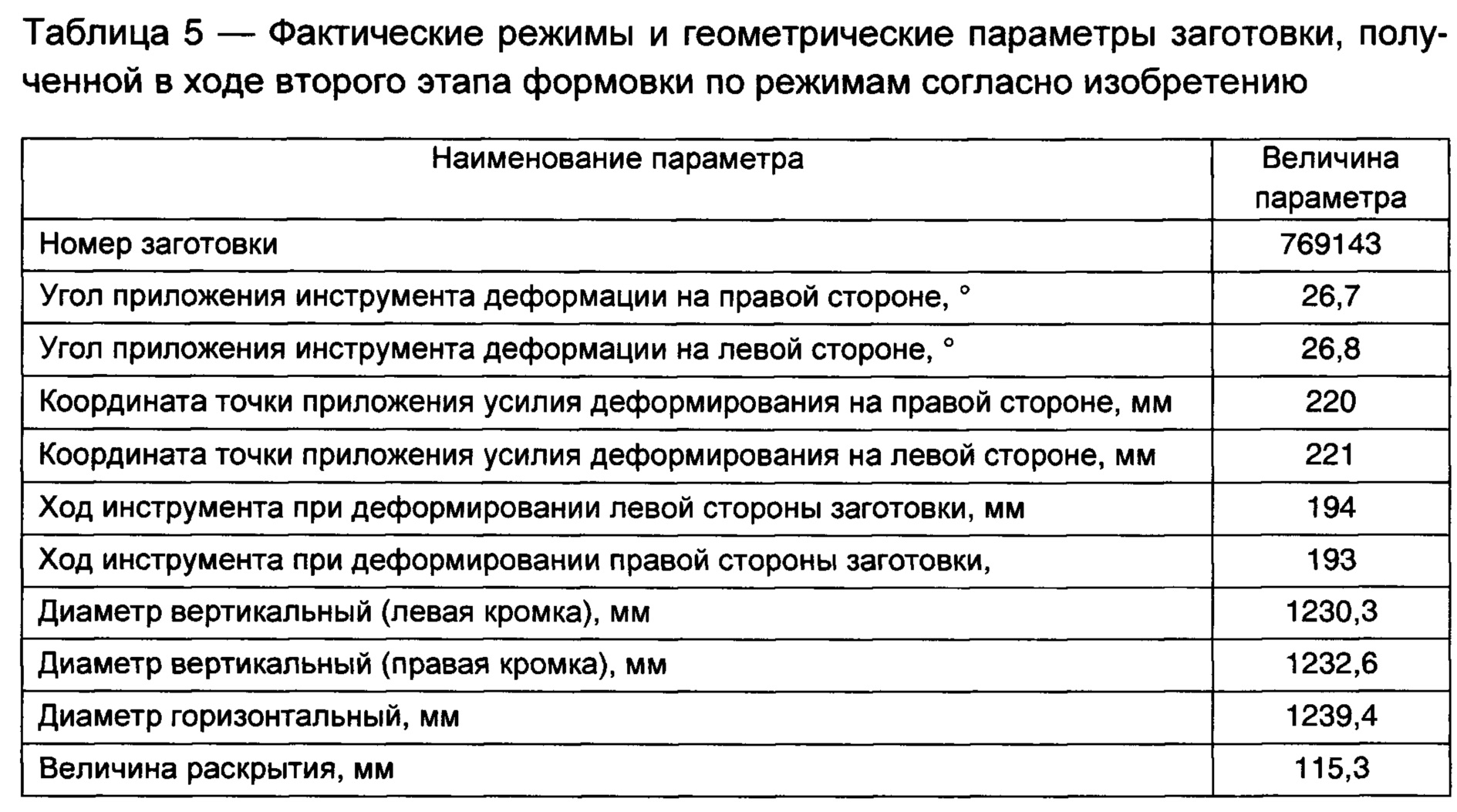

В результате проведения второго этапа формовки были получены геометрические параметры заготовки, перечисленные в табл. 5.

Таким образом, в результате второго этапа формовки раскрытие заготовки уменьшилось со 180 до 115 мм, минимизировано смещение продольных кромок заготовки, при этом удалось не увеличить значение горизонтальной овальности, сохранив ее на уровне 5-10 мм, полученной при формовке основного контура заготовки.

Трубы, произведенные по заявленному изобретению, полностью соответствовали требованиям спецификаций на поставку продукции, что указывает на достижение технического результата.