Результат интеллектуальной деятельности: Способ производства проката для труб магистральных трубопроводов с одновременным обеспечением равномерного удлинения и хладостойкости

Вид РИД

Изобретение

Изобретение относится к области металлургии, в частности к производству на реверсивном толстолистовом стане листового проката толщиной 12-48 мм для изготовления труб магистральных трубопроводов диаметром до 1420 мм.

Известен способ производства проката с феррито-мартенсито/бейнитной структурой, описанный в патенте RU 2151214. По этому изобретению заготовку из стали со следующим соотношением химических элементов, мас. %: углерод - 0,05÷0,12; кремний - 0,01÷0,50; марганец - 0,4÷2,0; ниобий - 0,03÷0,12; ванадий - 0,05÷0,15; молибден - 0,2÷0,8; титан - 0,015÷0,03; алюминий - 0,01÷0,03; железо - остальное; дополнительно может содержать хром - 0,3÷1, перед проведением горячей прокатки нагревают до температуры предпочтительно в пределах 1150÷1250°С достаточной для растворения по существу всех карбонитридов ванадия и ниобия. Далее в один или несколько проходов проводят горячую прокатку заготовки: первое обжатие с суммарной деформацией на 30÷70% в температурном диапазоне, в котором происходит рекристаллизация аустенита; второе обжатие на 40÷70% в более низком температурном диапазоне, в котором не происходит рекристаллизация аустенита, но выше точки Ar3; третье обжатие на 15÷20% после охлаждения раскатов на воздухе до температуры в диапазоне между точками превращения Ar3 и Ar1. После завершения прокатки раскат ускоренно охлаждают со скоростью по меньшей мере ~25°С/с, предпочтительно ~35°С/с до температуры не выше 400°С, при которой исключено дальнейшее превращение в феррит, и, при желании, прокатанную закаленную высокопрочную листовую сталь, пригодную для производства труб для трубопровода, охлаждают воздухом до комнатной температуры.

Основным недостатком известного способа производства является то, что параметры технологии горячей прокатки и ускоренного охлаждения не связаны с химическим составом стали (кроме критических точек), поэтому являются не оптимальными для сталей различного состава с содержанием химических элементов в заявленных пределах. Кроме этого деформация в аустенито-ферритной области снижает пластичность и усиливает склонность к хрупкому разрушению в z-направлении металла листов в первую очередь в результате наклепа, выделившегося в этом температурном интервале феррита. Также недостатком этого способа производства является обязательная необходимость легирования стали молибденом в количестве не менее 0,2%, что оказывает существенные ограничения для производства проката класса прочности К60. Кроме этого добавка молибдена приводит к удорожанию стали, поэтому использование этого химического элемента не всегда является целесообразной с экономической точки зрения, особенно при производстве листового проката указанного выше класса прочности.

Наиболее близким по технологии производства толстолистового низколегированного штрипса является способ, описанный в патенте RU №2393236 (прототип), включающий выплавку стали, разливку, нагрев и горячую прокатку заготовки, ускоренное охлаждение готового проката, отличающийся тем, что выплавляют сталь следующего химического состава, мас. %: углерод 0,03-0,20, марганец 0,50-2,10, кремний 0,10-0,50, ниобий 0,01-0,15, алюминий 0,01-0,10, титан 0,005-0,05, азот 0,002-0,012, сера 0,0005-0,010, фосфор 0,003-0,050, железо - остальное, горячую прокатку заканчивают в интервале температур от (Arз+30°С) до (Arз-30°С), последующее ускоренное охлаждение осуществляют в два этапа: на первом этапе со скоростью 10-30 град/с до температуры 650-550°С, затем после паузы 3-10 с на втором этапе со скоростью 5-20 град/с до температуры 550-450°С, а последующее охлаждение на воздухе до 100°С осуществляют замедленно со скоростью 0,1-0,01 град/с.

Недостатком данного способа производства толстолистового штрипса является то, что он не обеспечивает в прокате одновременно высокой прочности, пластичности и равномерного удлинения. Кроме этого параметры технологии горячей прокатки не связаны с химическим составом стали, поэтому являются не оптимальными для сталей различного состава с содержанием химических элементов в заявленных пределах.

Технический результат предлагаемого изобретения состоит в одновременном обеспечении доли вязкой составляющей в изломе образцов при испытаниях падающим грузом не менее 85% при температуре испытания -20°С, ударной вязкости (KCV) при температуре испытания -40°С не менее 250 Дж/см2, высоких значений равномерного удлинения при достижении прочностных свойств в трубах из данного проката на уровне К60-К80 (Х70-Х100).

Технический результат достигается тем, что в предлагаемом способе производства проката для труб магистральных трубопроводов с одновременным обеспечением равномерного удлинения и хладостойкости, включающем выплавку стали, непрерывную разливку слябов, нагрев и горячую прокатку слябов с последующим ступенчатым ускоренным охлаждением и окончательным замедленным охлаждением листов в стопе, в отличие от прототипа:

- горячую прокатку заканчивают в нижнем температурном интервале аустенитной области при температуре, определяемой в зависимости от химического состава стали по формуле: Ткп=880-400С-70Mn+2SSi-35Ni-25Cr-20Cu;

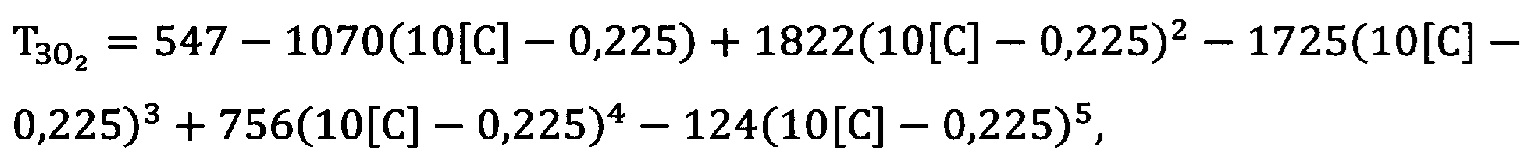

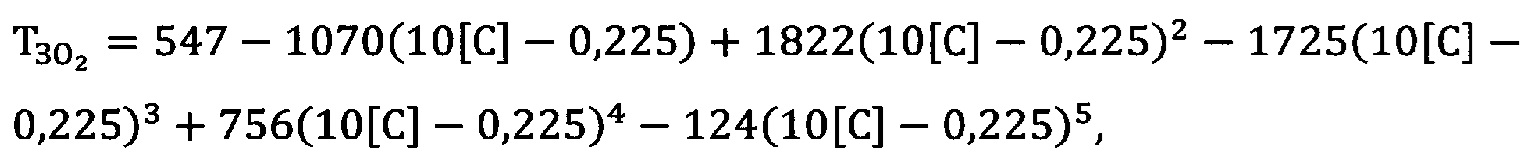

- ускоренное охлаждение раскатов водой осуществляют из аустенитной области со скоростью 10÷50 град/с до температуры Bs ±50°С, определяемой по формуле: Bs=695-320[C]-15[Cr+Cu+Ni]-25[Mn];

- после прекращения подачи воды на раскат осуществляется охлаждение со скоростью 0,1÷3°С/с в течение 15÷30 секунд для выделения α-фазы и обогащения углеродом непревращенного аустенита. При этом время паузы t±10 с, выбирают исходя из уравнения: t=94[Nb]+22[V]+40[Mo]+10[Cr]+5[Mn]-18[Si]-6[Ni]-3[Cu]-30[C];

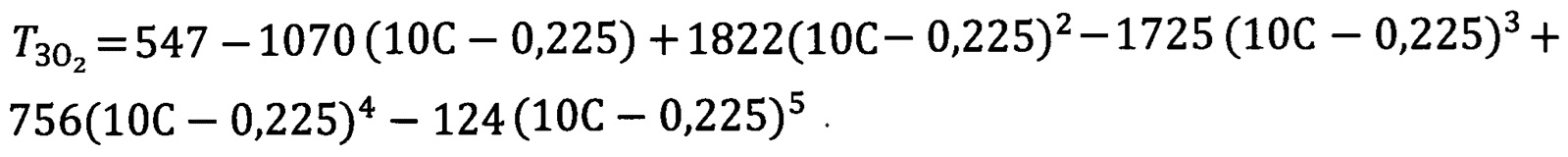

- далее осуществляют ускоренное охлаждение раскатов со скоростью 10÷50 град/с до температуры, определяемой, по формуле:

- окончательное охлаждение раскатов проводят замедлено со скоростью 0,01÷0,001 град/с на воздухе до 100°С после складирования листов в стопы.

Сущность изобретения заключается в следующем.

Сначала изготавливают непрерывно-литую заготовку из стали с заданным химическим составом. Далее из непрерывно-литых слябов в условиях реверсивного прокатного стана, оснащенного установкой ускоренного охлаждения, позволяющей проводить регламентированное ускоренное охлаждение раскатов, осуществляют изготовление листового проката заданных размеров по технологии термомеханической прокатки (ТМП).

Горячую прокатку штрипса, по предлагаемому способу, проводят по регламентируемым температурно-деформационным режимам с целью формирования в готовом прокате мелкозернистой структуры с упорядоченным распределением дефектов кристаллической решетки, обеспечивающим повышение предела текучести, ударной вязкости, доли вязкой составляющей в изломе (ДВСИ) и снижение температуры вязко-хрупкого перехода. Для того, чтобы сформировать как можно более мелкозернистую структуру в прокате, но при этом не допустить выделения феррита во время деформации, необходимо завершать деформацию при температуре, определяемой в зависимости от химического состава стали по формуле: Ткп=880-400С-70Mn+255i-3SNi-2SCr-20Cu±20°С. При превышении данной температуры, эффект от наклепа в окончательной стадии прокатки не будет максимальным, что вызовет снижение прочностных и вязкостных свойств. При завершении деформации ниже данной температуры будет происходить деформация выделившегося феррита, что приведет к снижению ударной вязкости и равномерного удлинения.

После завершения горячей прокатки раскаты подвергаются ступенчатому регламентированному охлаждению за несколько стадий. Первоначальное ускоренное охлаждение раскатов водой осуществляют из аустенитной области со скоростью 10÷50 град/с до температуры начала бейнитного превращения Bs±50°С, определяемой по формуле: Bs=695-320[C]-15[Cr+Cu+Ni]-25[Mn]. Ускоренное охлаждение на первой стадии до температуры начала бейнитного превращения позволяет получить мелкозернистый феррит без присутствия бейнита. Если температура завершения первой стадии охлаждения будет выше Bs, то образованный феррит будет большего размера, как и вторая структурная составляющая, образованная на втором этапе ускоренного охлаждения. Это приведет к снижению вязкостных свойств. Если температура завершения первой стадии охлаждения будет ниже Bs, то будет образован верхний бейнит, наличие которого плохо отразится на ударной вязкости и равномерном удлинении.

После прекращения подачи воды на раскат осуществляется замедленное охлаждение на воздухе со скоростью 0,1÷3°С/с для выделения α-фазы и обогащения углеродом непревращенного аустенита. за время, определяемое исходя из уравнения: t=94[Nb]+22[V]+40[Mo]+10[Cr]+5[Mn]-18[Si]-6[Ni]-3[Cu]-30[C] ± 10 с. Если время охлаждения на воздухе будет меньше, то обогащение остаточного аустенита углеродом пройдет не полностью и при последующем охлаждении он превратится в бейнит с наличием карбидов, что негативно отразится на ударной вязкости и равномерном удлинении. Если время охлаждения на воздухе будет больше, то аустенит начнет распадаться на феррит и карбиды, вследствие пресыщения углеродом, что также негативно отразится на ударной вязкости и равномерном удлинении.

Далее осуществляют ускоренное охлаждение раскатов со скоростью 10÷50 град/с до температуры, определяемой по формуле

Ускоренное охлаждение раскатов до температуры  необходимо для стабилизации обогащенных углеродом не превращенных порций аустенита. При превышении данной температуры возможен распад аустенита на карбиды и феррит при дальнейшем замедленном охлаждении, что негативно отразится на ударной вязкости и равномерном удлинении. Если температура завершения второго этапа ускоренного охлаждения будет ниже

необходимо для стабилизации обогащенных углеродом не превращенных порций аустенита. При превышении данной температуры возможен распад аустенита на карбиды и феррит при дальнейшем замедленном охлаждении, что негативно отразится на ударной вязкости и равномерном удлинении. Если температура завершения второго этапа ускоренного охлаждения будет ниже  , то возможна недостаточная стабилизация аустенита и превращение его в мартенсит. Это может вызвать значительное упрочнение металла и снижение равномерного удлинения.

, то возможна недостаточная стабилизация аустенита и превращение его в мартенсит. Это может вызвать значительное упрочнение металла и снижение равномерного удлинения.

Окончательное охлаждение раскатов проводят замедлено со скоростью 0,01÷0,001 град/с на воздухе до 100°С после складирования листов в стопы. Отсутствие данного этапа может стать причиной появления в металле трещин водородного происхождения.

За счет применения предлагаемого способа горячей прокатки с последующим многоступенчатым охлаждением проката обеспечивается одновременно высокая прочность, ударная вязкость, хладостойкость, пластичность, равномерное удлинение и доля вязкой составляющей при испытании падающим грузом (ДВСИ при ИПГ).

Примеры

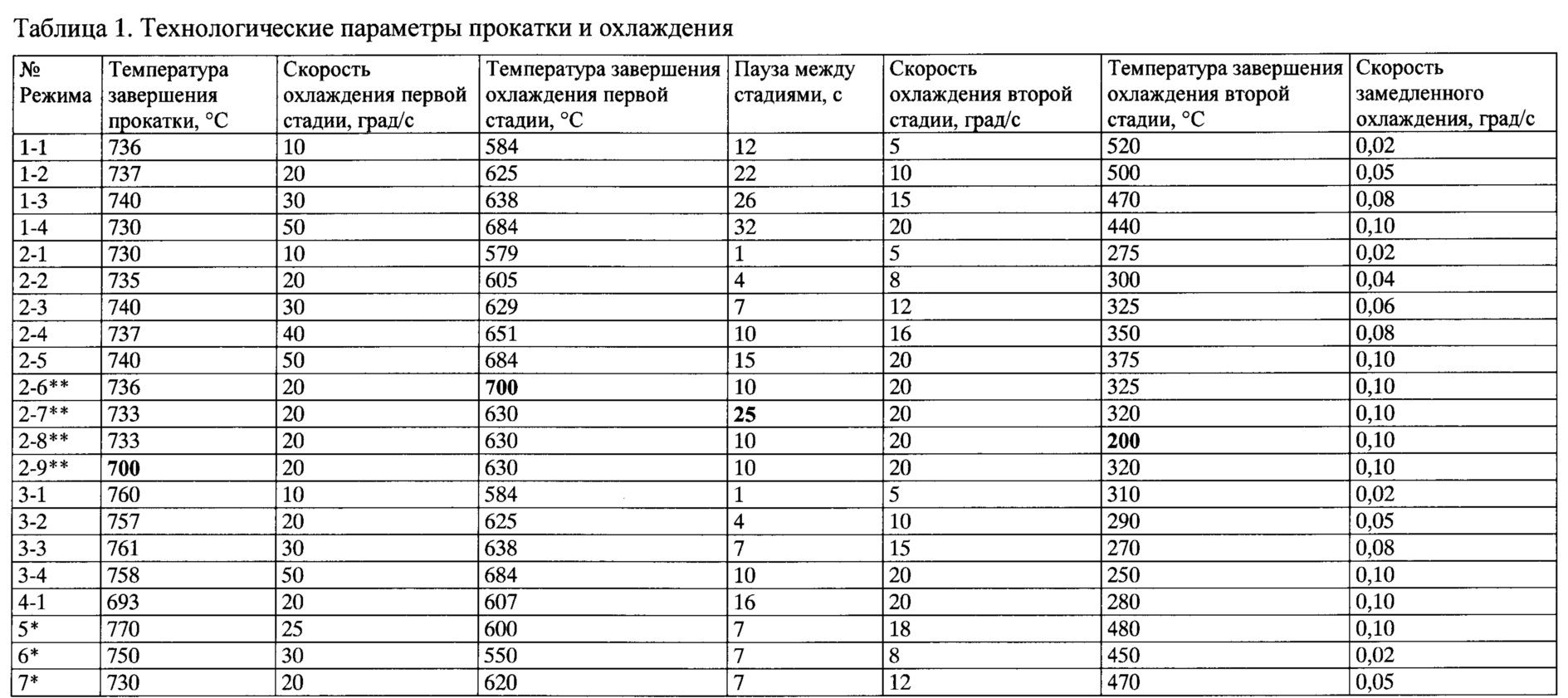

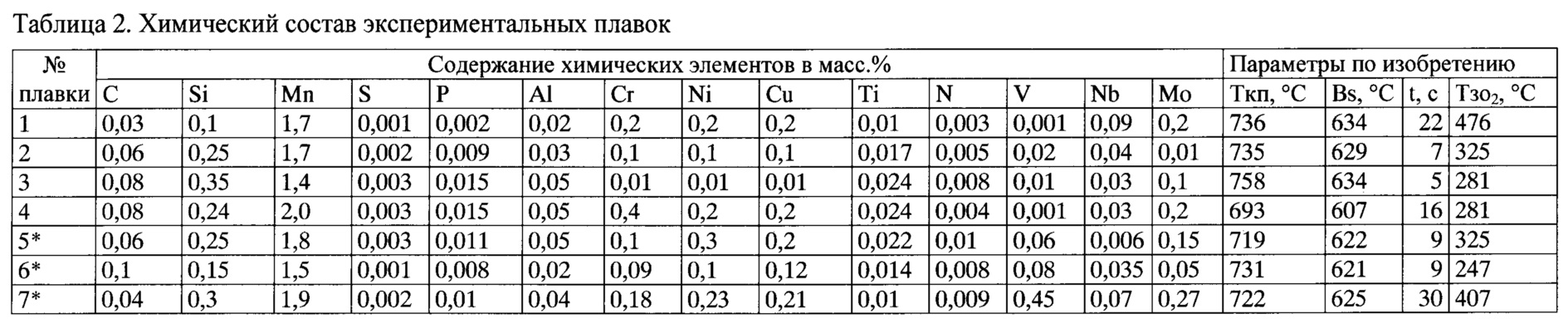

Были произведены слябы из 4-х плавок. Химический состав плавок и химический состав стали по способу-прототипу представлены в Таблице 2. Металл выплавляли конверторным способом, подвергали внепечной обработке и разливали на криволинейной машине непрерывного литья заготовок. Для сравнения влияния способов производства по изобретению и прототипу на структуру и механические свойства проведена прокатка слябов на одноклетьевом реверсивном стане «5000» на листы различной толщины с последующим регламентированным охлаждением, в том числе с использованием УКО. Технологические параметры горячей прокатки и последующего УО сравниваемых вариантов изготовления листов приведены в табл. 2, - 3. Режимы 1-1; 1-2; 1-3; 1-4; 2-1; 2-2; 2-3; 2-4; 2-5; 3-1; 3-2; 3-3; 3-4 и 4-1 - выполнены согласно изобретению; 2-6; 2-7; 2-8 - за пределами заявленного диапазона технологических параметров изобретения; 5, 6, 7 - по способу-прототипу.

По предлагаемому способу после нагрева до температур 11554-1170°С слябы прокатывали в две стадии. Во время этапа черновой прокатки в результате многократно чередующихся актов деформации и статической рекристаллизации происходило существенное измельчение аустенитного зерна. Завершающим этапом горячей прокатки являлась деформация металла в области подавления процессов рекристаллизации. После завершения прокатки листы по изобретению подвергали многостадийному охлаждению с различными скоростями на каждой стадии. В течение первой стадии охлаждения раскаты охлаждали с различной скоростью до температуры завершения первой стадии охлаждения. Далее осуществляли паузу в охлаждении на регламентированное время. На этом этапе охлаждения листов происходило протекание полиморфного γ→α-превращения по нормальному механизму с образованием феррита полигональной морфологии и обогащением углеродом непревращенных порций аустенита. Далее для превращения по сдвиговому или промежуточному механизму оставшегося обогащенного углеродом аустенита в мартенсито-бейнитные структурные составляющие листы охлаждали с различными скоростями до температуры завершения второй стадии охлаждения. Окончательное охлаждение листов до температуры окружающей среды проводили замедленно после складирования в стопы для предотвращения образования трещин водородного происхождения.

При горячей прокатки листа по режимам за пределами заявленного диапазона температура завершения первой стадии охлаждения листа, прокатанного по режиму 2-6 была выше требуемого диапазона; при прокатке листа 2-7 время паузы между первой и второй стадией охлаждения было выше требуемого диапазона; при прокатке листа по режиму 2-8 температура завершения второй стадии охлаждения была ниже требуемого диапазона; при прокатке листа 2-9 температура конца прокатки (Ткп) была ниже допустимого диапазона температур.

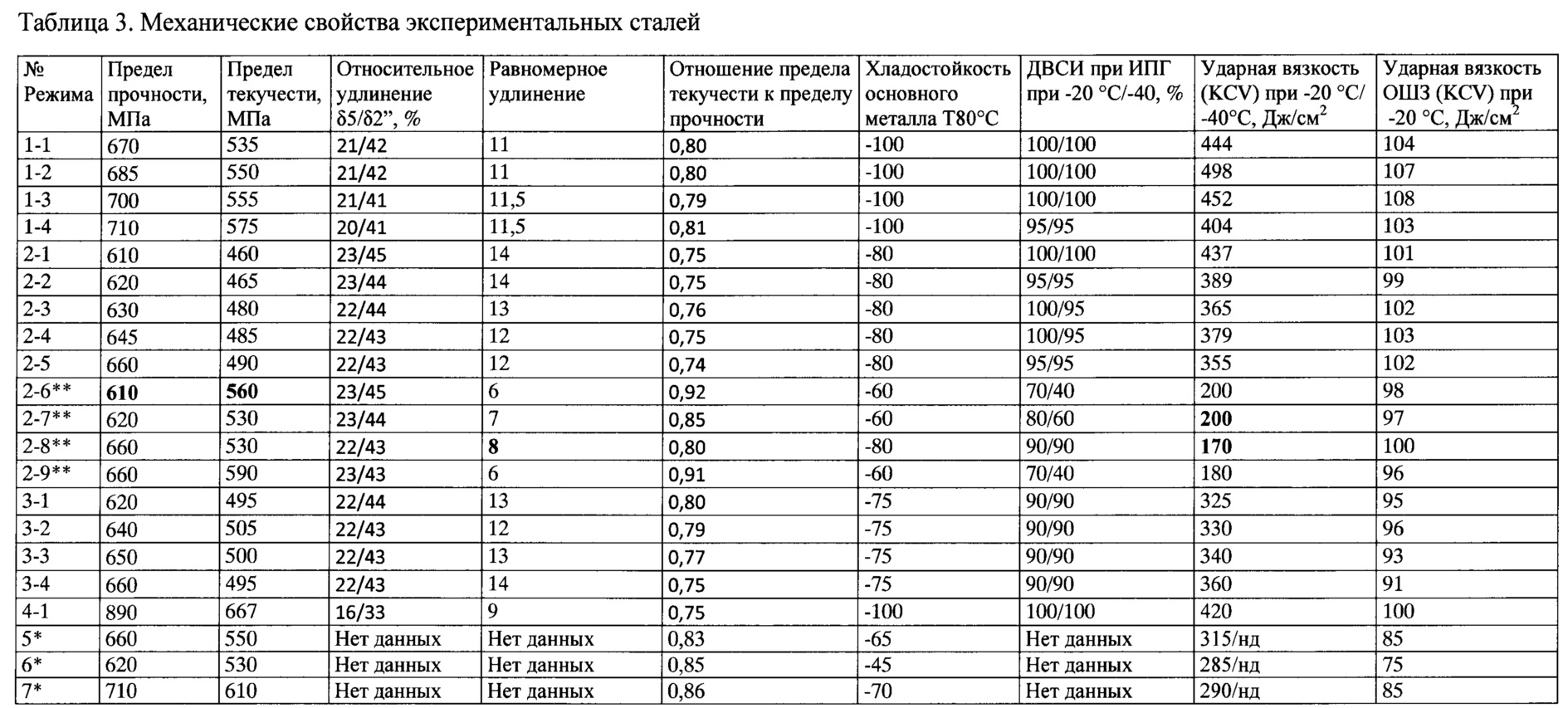

Механические свойства определяли на поперечных образцах. Испытания на статическое растяжение проводили на пятикратных полнотолщинных образцах в соответствии с ГОСТ 1497 и ASTM А370, с определением временного сопротивления разрыву (σв), предела текучести (σт), отношения предела текучести к временному сопротивлению (σт/σв), относительного удлинения (δ5 и δ2ʹʹ) и равномерного удлинения (δp). Динамические испытания на ударный изгиб образцов с острым концентратором напряжений при отрицательных температурах -20; -40; °С проведены по ГОСТ 9454 с определением ударной вязкости (KCV), ИПГ образцов с оценкой ДВС на поверхности излома выполнены в соответствии с ГОСТ 30456-97.

При оценке механических свойств видно, что листы произведенные по предлагаемому изобретению имеют лучшую хладостойкость, равномерное удлинение и ударную вязкость по сравнению с листами, произведенными по прототипу, и листами, произведенными за пределами заявленного диапазона.

* - способ-прототип, ** - за пределами заявленного диапазона

* - способ-прототип, ** - за пределами заявленного диапазона