Результат интеллектуальной деятельности: Способ получения диффузионного алюминидного покрытия на низкоуглеродистой стали

Вид РИД

Изобретение

Изобретение относится к способу электролитического осаждения алюминия на низкоуглеродистую сталь и может быть использовано для получения диффузионного покрытия градиентного типа на основе алюминидов железа на изделиях, предназначенных для эксплуатации при высоких температурах.

Низкоуглеродистые стали получили большое распространение в качестве конструкционного материала из-за своей низкой стоимости, однако, сфера их применения существенно ограничена низкой жаростойкостью при высоких температурах. Нанесение защитного покрытия, содержащего алюминий (алитирование), позволяет значительно повысить стойкость стали к окислению за счёт образования защитного слоя α-Al2O3 на поверхности покрытия.

Среди известных методов алитирования недорогими и простыми с точки зрения аппаратного оформления являются жидкофазные: метод погружения в расплавленный металл (алюминий или его сплав) и электролитический (электрохимический).

Известен способ электрохимического алитирования низкоуглеродистой стали в расплаве на основе AlF3 с добавками NaF и/или KF при температуре 700-980°C и плотности тока не менее 0,5 А/см2 с использованием расплава алюминия в качестве анода. Электроосаждение алюминия ведут с помощью внешнего источника постоянного тока. Способ позволяет получить сплошное алюминидное покрытие, обладающее хорошей адгезией к стальной подложке и обеспечивающее повышение жаростойкости стальных изделий без использования защитной атмосферы в процессе нанесения покрытия. Алитирование ведут без дополнительных операций по удалению или предотвращению образования на алитируемой поверхности оксидных пленок. Толщина алюминидного покрытия зависит от количества электричества, пропущенного через изделие, и увеличивается от 250 до 550 мкм с ростом продолжительности процесса и плотности тока электролиза. Покрытие представляет собой фазу алюминидов железа с содержанием алюминия от 66 до 72 ат. %.

Используя данный способ, получают стальное изделие с гетерофазной структурой приповерхностного слоя, представляющего собой стальную подложку (фаза 1) и покрытие на основе высших алюминидов железа с содержанием алюминия от 66 до 72 ат. % (фаза 2). Относительно высокое содержание алюминия достигается в известном способе из-за высокой скорости его электроосаждения, существенно превышающей скорость диффузии в приповерхностном слое стальной подложки. Различие коэффициентов линейного термического расширения (КЛТР) для стали и алюминидов железа часто приводит к появлению трещин в приповерхностном слое алитированных стальных изделий и отслоению алюминидного покрытия от подложки с потерей жаростойкости изделия. Поэтому гетерофазные слоистые материалы обладают низкой стойкостью к резким изменениям температуры (термоударам), т.е. низкой термостойкостью.

Для эксплуатации в условиях резкого изменения температуры представляют интерес так называемые градиентные композиционные материалы. Под градиентными понимают такие материалы, физические свойства которых (твёрдость, прочность, пластичность и др.), химический состав постепенно меняются в пределах образца или его частей, не содержащих никаких границ раздела (фазовых границ, слоёв и т.д.).

Для получения градиентного покрытия на стальном изделии, алитированном по способу - прототипу, необходима дополнительная стадия термической обработки. При повышении температуры существенно увеличивается скорость диффузии алюминия в стальной подложке, что позволяет получить градиентное алюминидное покрытие за счёт диффузионного перераспределения атомов железа и алюминия. В процессе термообработки происходит увеличение общей толщины алюмосодержащего слоя за счёт снижения концентрации алюминия в нём. Продолжительность термообработки, необходимую для получения градиентного алюминидного покрытия по способу - прототипу, устанавливают экспериментально по результатам исследования шлифов.

Задача настоящего изобретения заключается в получении алюминидного диффузионного покрытия градиентного типа, обладающего повышенной термостойкостью, на изделиях из низкоуглеродистой стали для повышения их жаростойкости при эксплуатации в условиях резкого изменения температуры.

Для этого предложен способ электрохимического алитирования изделий из низкоуглеродистой стали, который, как и прототип, осуществляют во фторидном расплаве на основе AlF3 с добавками NaF и/или KF при температуре 700-980 °C с использованием расплава алюминия в качестве анода. Новый способ отличается тем, что процесс ведут в короткозамкнутом гальваническом элементе, образованном алитируемым стальным изделием, фторидным расплавом и алюминиевым анодом.

В отличие от прототипа, где процесс ведут с использованием внешнего источника постоянного тока, в заявленном способе процесс ведут в короткозамкнутом гальваническом элементе, образованном стальным изделием (катод), фторидным расплавом (электролит) и расплавом алюминия (анод). Движущей силой процесса электрохимического алитирования в данном случае является разность потенциалов между расплавом алюминия (анодом) и обрабатываемым стальным изделием (катодом) в случае организации короткозамкнутого гальванического элемента. В ходе процесса электроосаждения алюминия на стальную подложку происходит увеличение его концентрации в приповерхностном слое и уменьшение абсолютной величины потенциала изделия, который приближается к потенциалу алюминия (анода). С уменьшением разности потенциалов между анодом и катодом происходит снижение плотности тока электроосаждения алюминия (скорости алитирования).

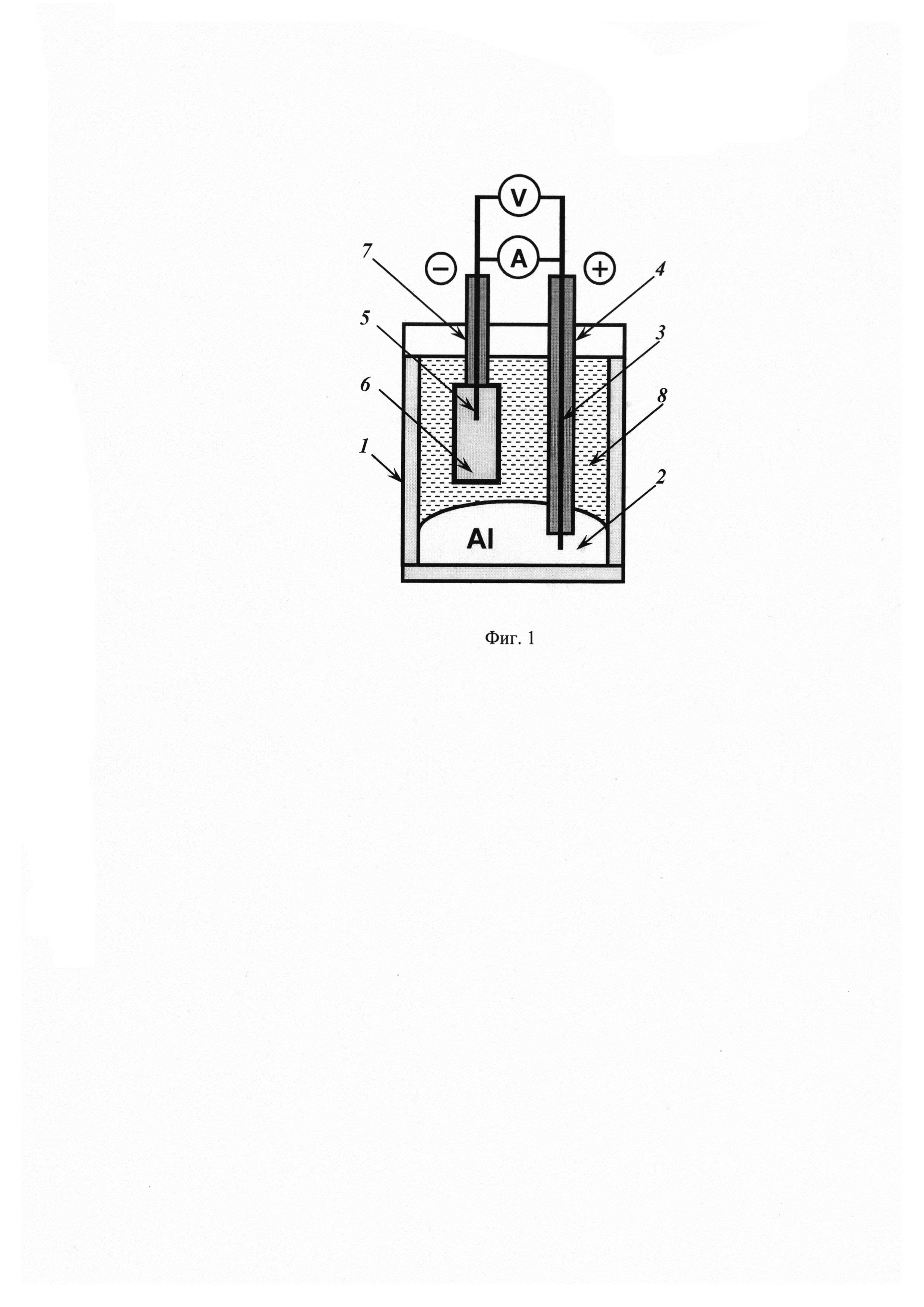

В гальваническом элементе, описанном выше, чем ниже концентрация алюминия в приповерхностном слое стального изделия, тем выше ЭДС и выше плотность тока электроосаждения алюминия (скорость алитирования). С другой стороны, чем выше концентрация алюминия в приповерхностном слое стального изделия, тем меньше величина ЭДС и ниже скорость алитирования. Предлагаемый способ позволяет вести процесс электроосаждения алюминия со скоростью, обеспечивающей образование диффузионного градиентного покрытия на основе низших алюминидов железа, а в ячейке для алитирования (фиг. 1) реализуется механизм обратной связи, заключающийся в зависимости плотности тока электроосаждения алюминия (скорости алитирования) от ЭДС короткозамкнутого гальванического элемента (и концентрации алюминия в приповерхностном слое стального изделия). Предлагаемый способ позволяет получить диффузионное алюминидное покрытие градиентного типа, которое не содержит межфазной границы «алюминидное покрытие – сталь», а концентрация алюминия и механические свойства алитированного изделия, в т.ч. – КЛТР, изменяются плавно по направлению к центру от поверхности образца, обеспечивая тем самым повышение термостойкости.

Новый технический результат, достигаемый заявленным изобретением, заключается в получении градиентного покрытия на основе алюминидов железа, обладающего повышенной термостойкостью.

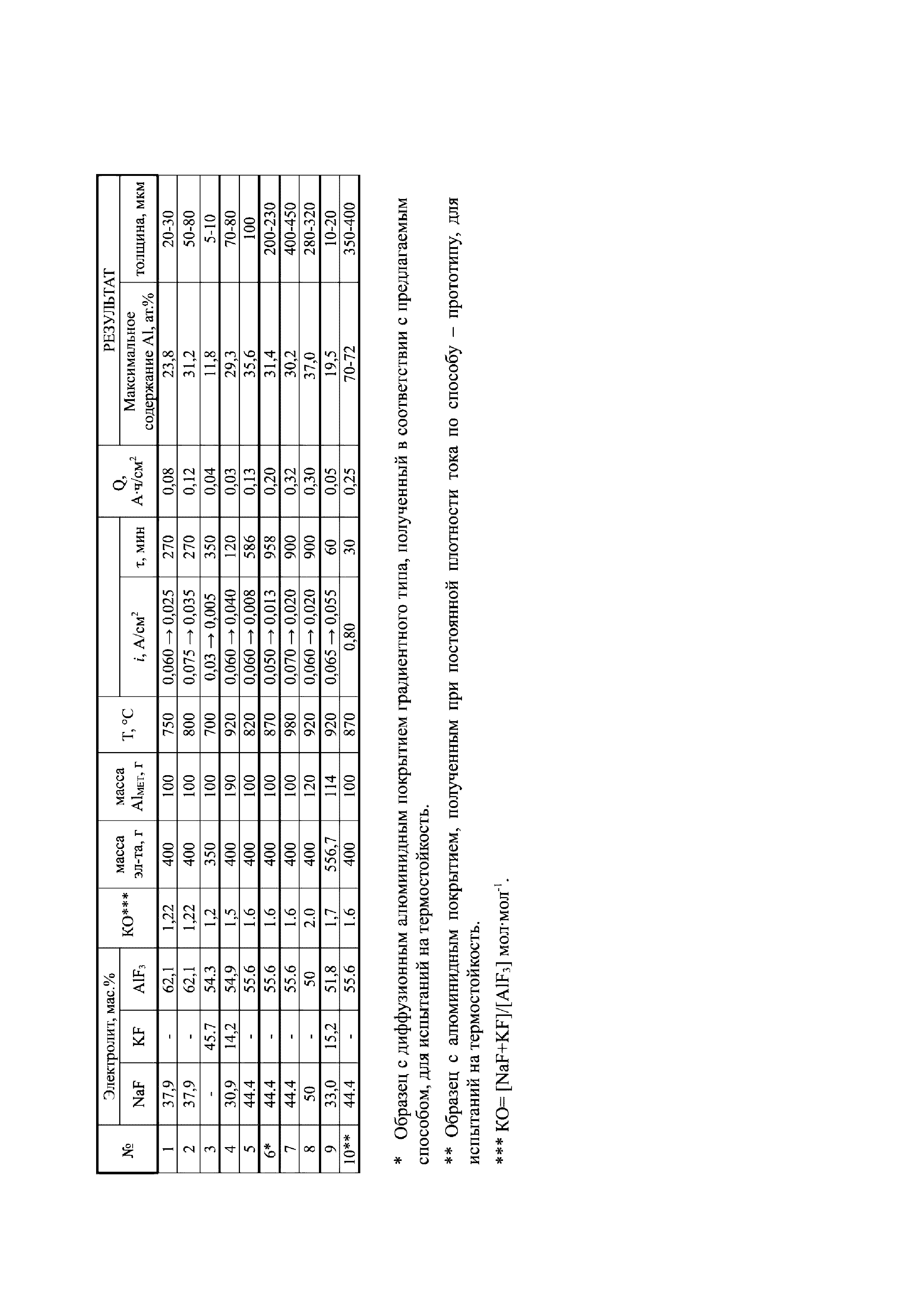

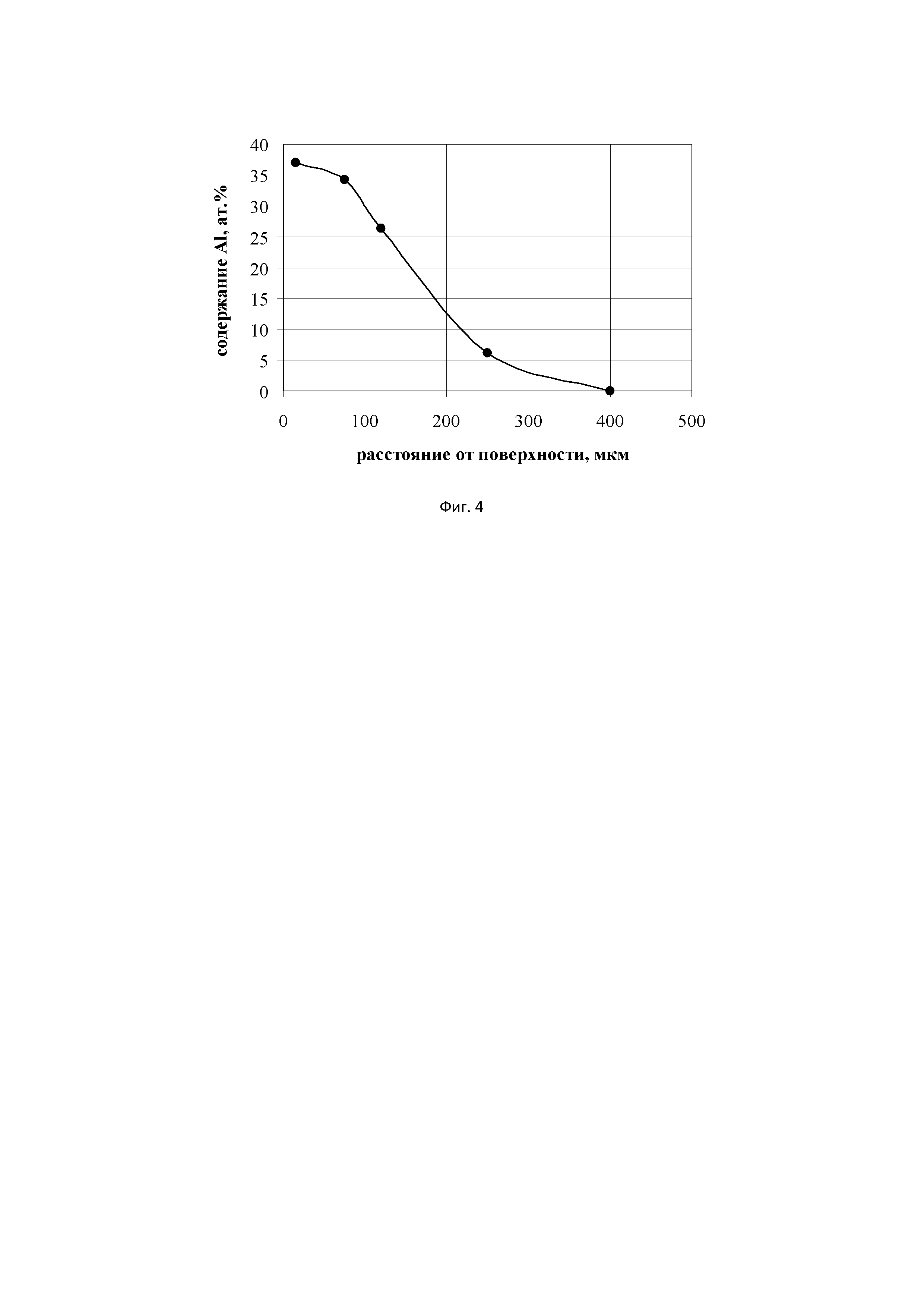

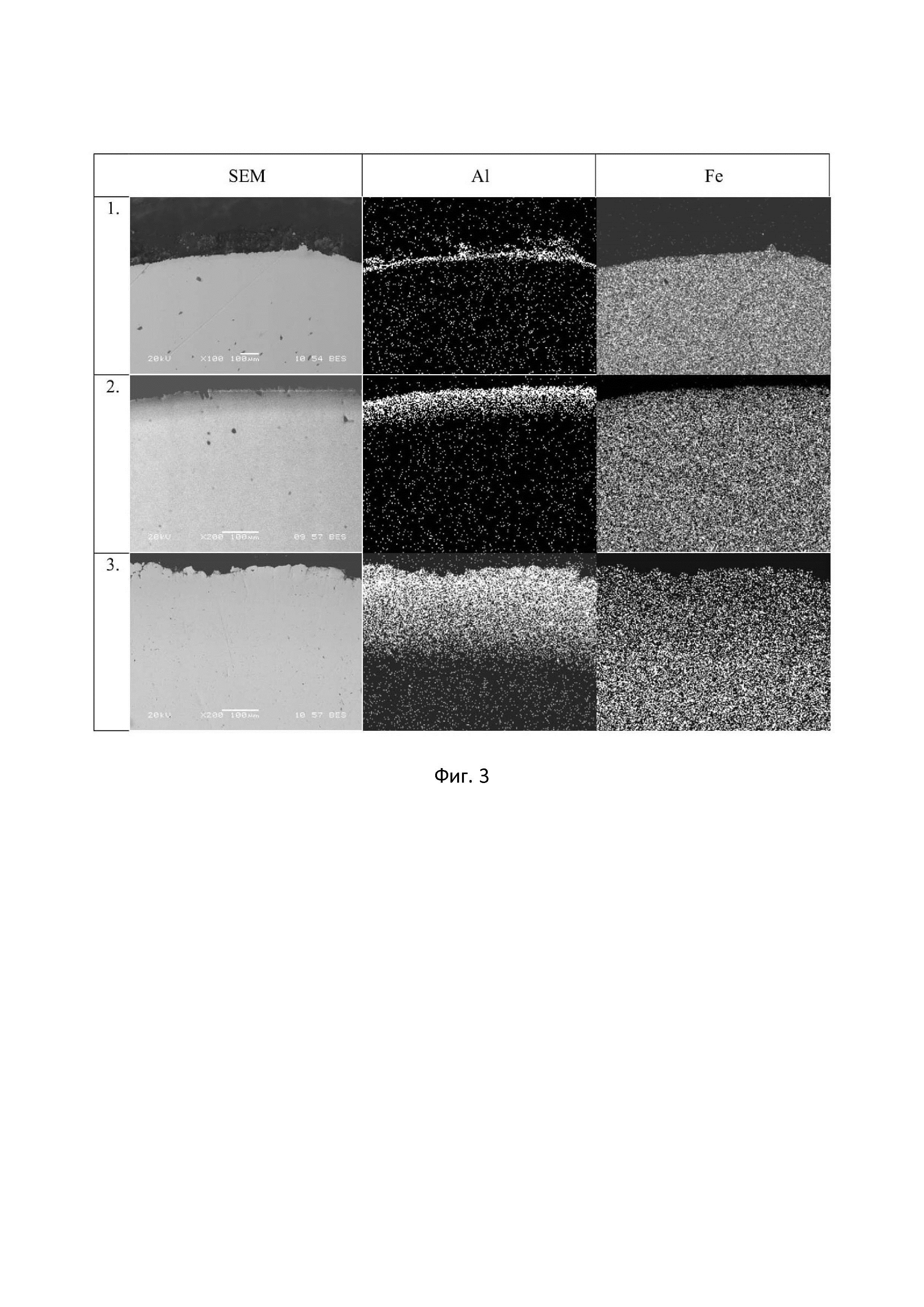

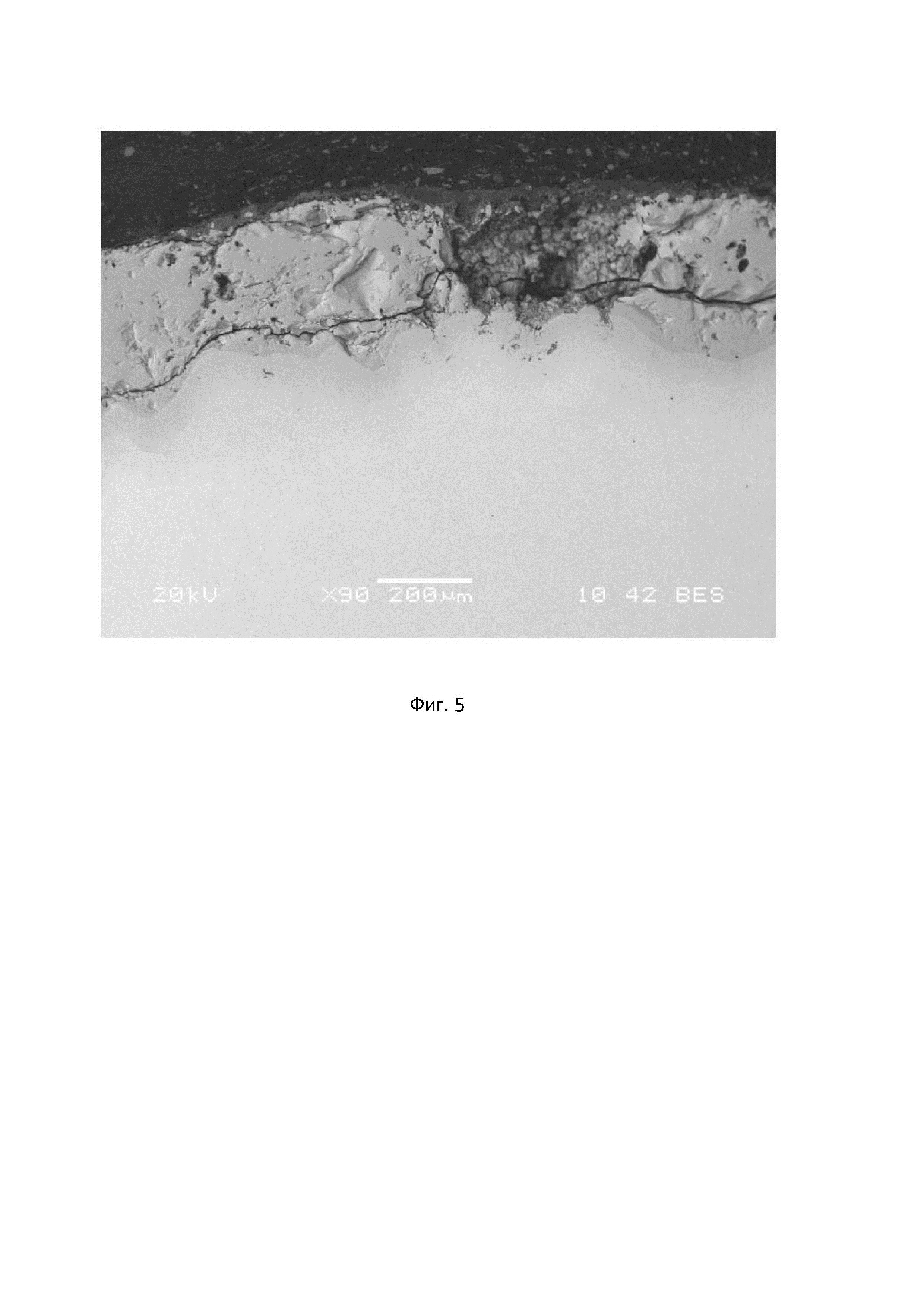

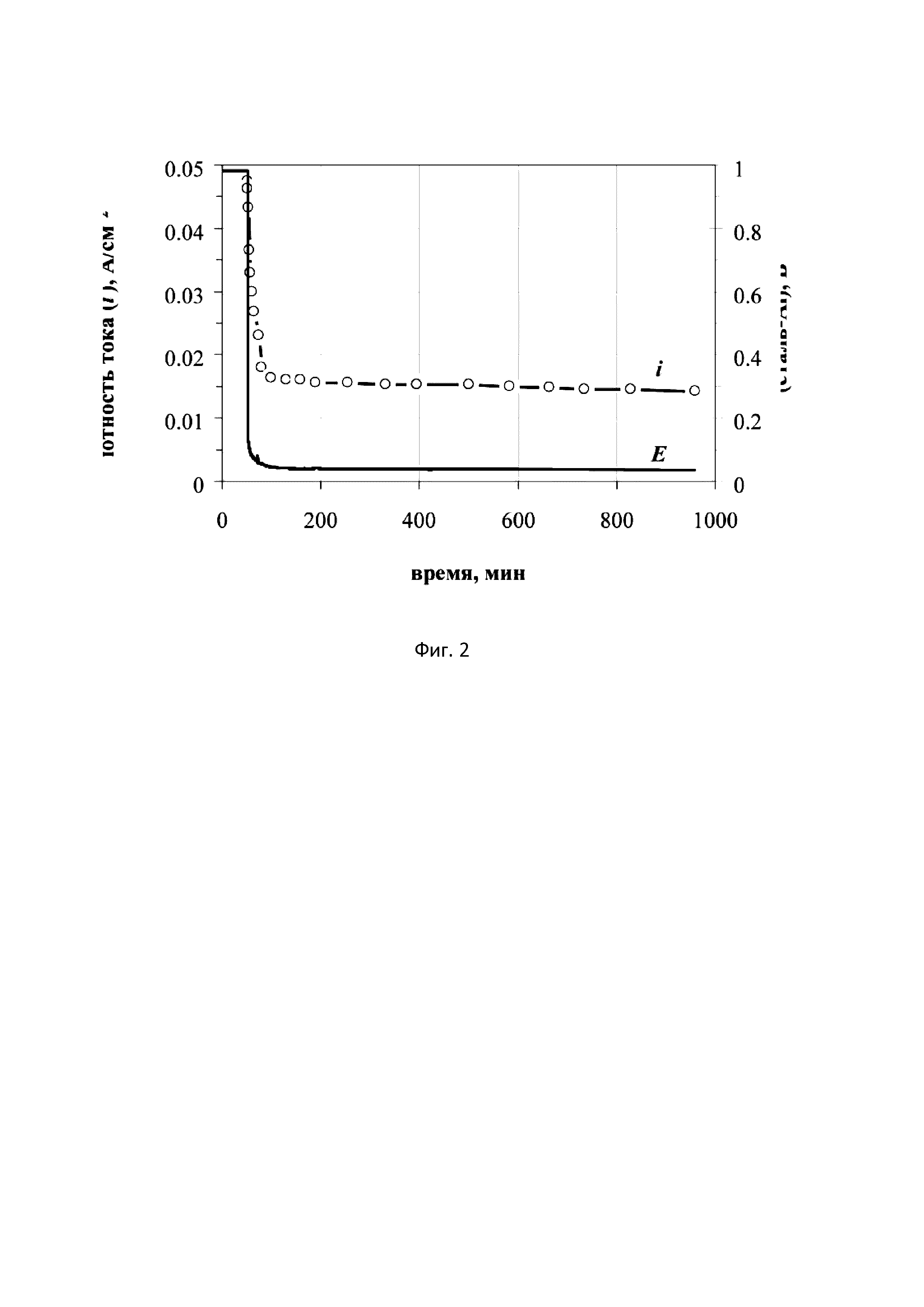

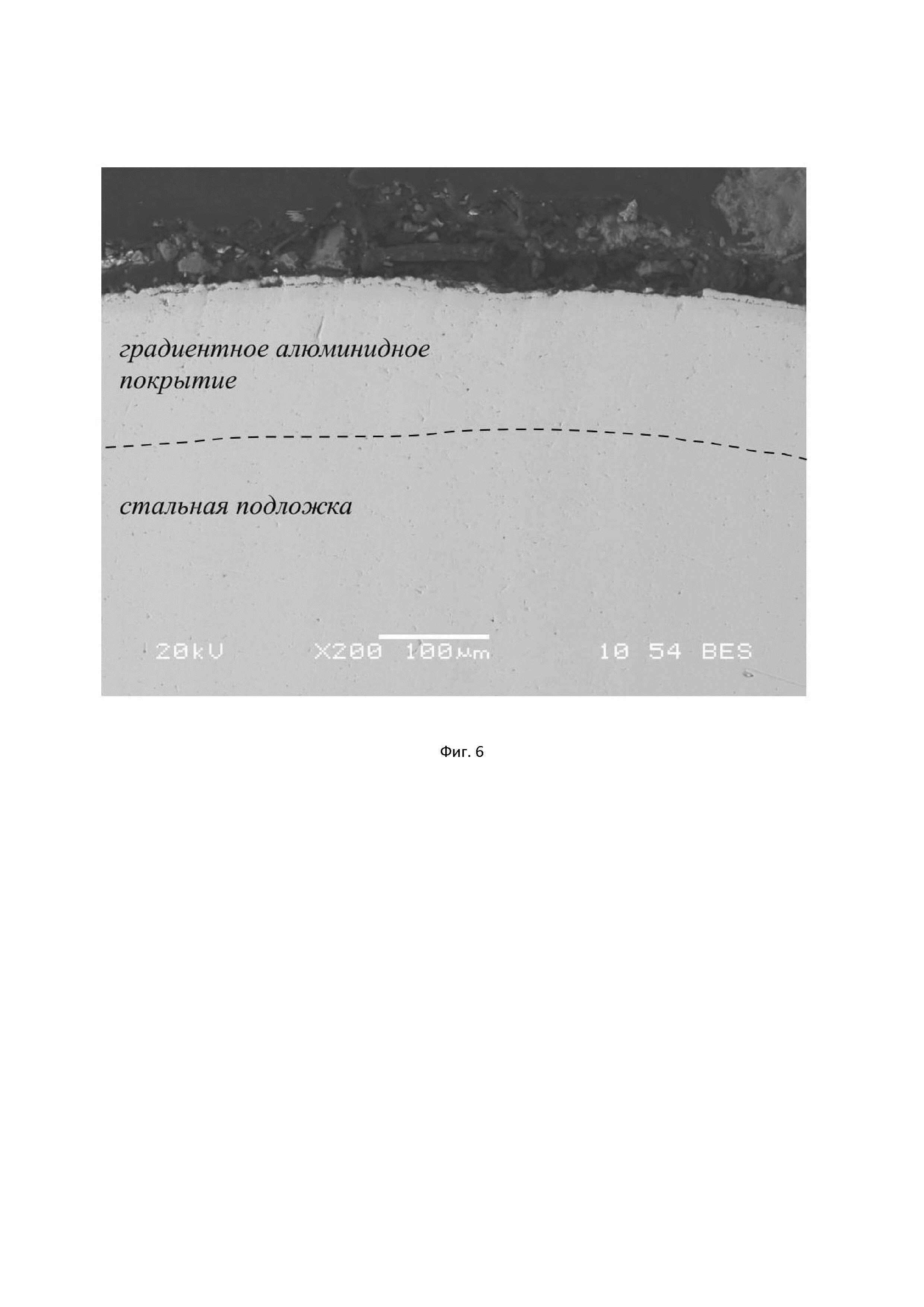

Заявленный способ иллюстрируется рисунками, где на фиг. 1 представлена схема установки для нанесения градиентного термостойкого покрытия на основе алюминидов железа; на фиг. 2 дана зависимость потенциала стального изделия и величины тока в цепи короткозамкнутого гальванического элемента при алитировании в расплаве NaF(50)-AlF3(50) мас.% (920°С) в зависимости от времени процесса; на фиг. 3 представлены микрофотографии поперечного сечения образцов стали Ст3сп после алитирования и карты распределения элементов Al и Fe; на фиг. 4 даны результаты измерения концентрации алюминия методом энергодисперсионного анализа в точках на различном расстоянии от поверхности стального образца; на фиг. 5 представлены электронные микрофотографии приповерхностного слоя стальных изделий с алюминидным покрытием, полученным по способу – прототипу, после процедуры термоциклирования; на фиг. 6 – электронные микрофотографии приповерхностного слоя стальных изделий с алюминидным покрытием, полученным в соответствии с предлагаемым способом, после процедуры термоциклирования.

Экспериментальную проверку способа осуществляли в лабораторной ячейке, представленной на фиг. 1, следующим образом. Смесь солей AlF3 с добавками NaF и/или KF загружали в алундовый контейнер (1) и плавили в вертикальной печи с нагревательными элементами из карбида кремния на воздухе. После плавления соли на дно контейнера добавляли металлический алюминий (2) чистотой от 99.5 до 99.9 мас.%, который служил анодом. Температуру процесса выбирали выше температуры плавления солевого расплава в интервале от 700 до 980 °С. Затем в расплав алюминия погружали токоподвод из графитового стержня диаметром 5-10 мм (3), который экранировали алундовой трубкой (4) для защиты от электрического контакта с электролитом. В качестве подложки для алитирования брали фрагмент стального круга (длина: 20-50 мм, диаметр: 8 мм), изготовленного из стали Ст3сп следующего химического состава, мас.%: С = 0.20; Si = 0.05; Mn = 0.54; S = 0.016; P = 0.021; Cr = 0.05; Ni = 0.03; Cu = 0.03; остальное – Fe. Поверхность стальных образцов обрабатывали шлифовальной бумагой крупностью 100 мкм. Химическую или электрохимическую обработку (травление) не проводили. В качестве подвеса для алитируемого изделия и токоподвода к нему брали проволоку Ст3сп диаметром 2 мм. Стальной токоподвод (5) прикрепляли к алитируемым образцам (6) с помощью резьбового соединения и экранировали алундовой трубкой (7) для защиты от электрического контакта с электролитом. Стальное изделие с токоподводом погружали в солевой расплав (8), а токоподводы к аноду и катоду замыкали с помощью металлического проводника с высокой электропроводностью. Для измерения электрических характеристик процесса в цепь подключали амперметр и вольтметр как показано на фиг. 1. В описанной экспериментальной ячейке, которая является гальваническим элементом, происходит электроперенос алюминия из жидкометаллического анода на стальное изделие (катод). На аноде идёт электрохимическое растворение алюминия:

Al - ē → Al+(р-р) (1)

Al - 3ē → Al3+(р-р), (2)

где Al – алюминий из жидкометаллического анода; Al+(р-р) – алюминий в виде истинного раствора в солевом расплаве; Al3+(р-р) – алюминий в составе фторидного или оксифторидного комплексного аниона в солевом расплаве.

На стальном катоде идёт процесс электрохимического осаждения алюминия:

Al+ (р-р) + ē → Al’(покрытие) (3)

Al3+(р-р) + 3ē → Al’(покрытие), (4)

где Al’(покрытие) – алюминий в приповерхностном слое стального изделия (катода) в составе интерметаллического соединения Al-Fe.

Плотность тока в начальный момент времени при замыкании гальванического элемента составляла от 0,075 до 0,03 А/см2, а затем – относительно быстро уменьшалась до значений от 0,04 до 0,008 А/см2 в зависимости от температуры и состава солевого расплава (фиг. 2). Продолжительность процесса выбирали в зависимости от необходимой толщины покрытия в интервале 60 до 960 мин. После размыкания электрической цепи гальванического элемента стальной образец извлекали из электролита и остужали до комнатной температуры. Состав и структуру приповерхностного слоя алитированных образцов исследовали с помощью РФА и МРСА.

Параметры процесса алитирования и полученные результаты представлены в таблице и на электронных микрофотографиях с картами распределения железа и алюминия (фиг. 3). На фиг. 3 видно, что в приповерхностном слое стальных образцов получено градиентное диффузионное покрытие на основе интерметаллидов Fe-Al. Толщина покрытия составила 20-30 мкм с максимальным содержанием алюминия 23,8 ат.% (фиг. 3, (1)) при алитировании в расплаве NaF(37,9)-AlF3(62,1) мас.% (750 °С, 270 мин). При повышении температуры до 820 °С и длительности процесса – до 586 мин происходило увеличение толщины покрытия до 100 мкм, а содержание алюминия – до 35,6 ат. % (фиг. 3, (2); NaF(44,4)-AlF3(55,6) мас.%). Максимальное содержание алюминия, равное 37 ат.% при общей толщине покрытия 300 мкм, получено в расплаве NaF(50)-AlF3(50) мас.% при температуре 920°С (900 мин). Из электронных (SEM) микрофотографий видно, что в структуре приповерхностного слоя алитированных изделий отсутствует межфазная граница «алюминидное покрытие – сталь», а содержание алюминия плавно уменьшается в направлении от поверхности образца к его центру (фиг. 3, карты распределения Al). Характер распределения алюминия в приповерхностном слое стальных образцов подтверждается также результатами энергодисперсионного анализа в точках на различном расстоянии от поверхности (фиг. 4; NaF(50)-AlF3(50) мас.%, 920°С, 900 мин).

Термостойкость алюминидных покрытий, полученных по предлагаемому способу и способу – прототипу, оценивали по результатам исследования структуры приповерхностного слоя алитированных образцов после термоциклирования (нагревание в печи до Тмакс= 870 °С и охлаждение на воздухе до Тмин= 300-350°С; количество циклов: 5). Из фиг. 5 видно, что на образце с алюминидным покрытием, полученным по способу – прототипу (толщина: 300-400 мкм; однородное по составу покрытие с содержанием алюминия 70-72 ат.%), произошло отслоение алюмосодержащего слоя от стальной подложки из-за образования продольной трещины. На микрофотографии (фиг. 7) образца с алюминидным покрытием, полученным в соответствии с предлагаемым способом (толщина: 200 мкм; градиентное диффузионное покрытие с максимальным содержанием алюминия 31,4 ат.%), видно, что следов разрушения покрытия – трещин, отслоений от подложки, после термоциклирования не наблюдается.

Таким образом, при алитировании изделий из низкоуглеродистой стали в расплаве на основе AlF3 с добавками NaF и/или KF при температуре 700-980 °C с использованием расплава алюминия в качестве анода при электроосаждении в короткозамкнутом гальваническом элементе, образованном стальным изделием (катод), фторидным расплавом (электролит) и сплавом на основе алюминия (анод), получено градиентное покрытие на основе алюминидов железа, обладающее повышенной термостойкостью.

Способ электрохимического алитирования изделия из низкоуглеродистой стали, включающий погружение изделия в алундовый контейнер, содержащий электролит в виде фторидного расплава на основе AlF с добавками NaF и/или KF и анод в виде расплава алюминия на дне контейнера, и получение покрытия, содержащего алюминий, на изделии в качестве катода при температуре 700-980°C, отличающийся тем, что покрытие получают электроосаждением в короткозамкнутом гальваническом элементе, образованном алитируемым изделием, фторидным расплавом и анодом, замыканием экранированных алундовыми трубками токоподводов к катоду и аноду металлическим проводником.