Результат интеллектуальной деятельности: Способ производства горячекатаных листов из низколегированной стали класса прочности К60 толщиной до 40 мм

Вид РИД

Изобретение

Изобретение относится к металлургии, в частности к производству на реверсивном толстолистовом стане горячекатаного проката толщиной до 40 мм для магистральных труб, выдерживающих повышенные деформации и обеспечивающих длительную безаварийную эксплуатацию трубопроводов, в том числе в районах повышенной подвижности грунтов, сейсмической активности и вечной мерзлоты.

Известен способ производства толстолистового проката, включающий выплавку стали, разливку, нагрев и термодеформационную прокатку заготовки, ускоренное охлаждение готового проката, отличающийся тем, что выплавляют сталь следующего химического состава, мас. %:

|

термодеформационную прокатку заканчивают в интервале температур от Ar3+30°С до Ar3-30°С, ускоренное охлаждение осуществляют в два этапа, на первом этапе со скоростью 10-30 град/с до температуры 650-550°С, затем после паузы 3-10 с на втором этапе со скоростью 5-20 град/с до температуры 550-450°С, а последующее охлаждение до 100°С осуществляют замедленно со скоростью 0,10-0,01 град/с (Патент РФ №2393236, МПК C21D 8/02, С22С 38/44, опубл. 27.06.2010 г.).

Недостатком аналога является получение не оптимальной микроструктуры для гарантированного достижения высокой деформационной способности стали, определяемой уровнем значений равномерного удлинения и отношения предела текучести к временному сопротивлению. Также к недостаткам относится повышенный до 0,46% углеродный эквивалент, свидетельствующий об ограниченной свариваемости получаемой стали.

Наиболее близким решением, принятым за прототип, является способ производства штрипса для труб магистральных трубопроводов толщиной 24-40 мм, включающий получение заготовки из стали, нагрев заготовки выше Ас3, дробную деформацию и ступенчатое охлаждение готового штрипса в установке контролируемого ускоренного охлаждения до температуры 550-400°C с последующим охлаждением в кессоне до 150°С и далее на воздухе, отличающийся тем, что заготовку получают из стали со следующим соотношением элементов, мас. %:

|

при этом углеродный эквивалент Сэкв ≤ 0,40 мас. %, коэффициент трещиностойкости Pcm ≤ 0,21 мас. %, перед деформацией заготовку нагревают до температуры 1150-1200°С в течение 7-8 ч, затем проводят предварительную деформацию с суммарной степенью обжатия 58-65% с регламентированными обжатиями 14-20% при температуре 940-990°С, далее осуществляют охлаждение полученной заготовки на 70-100°С со скоростью 4-12°С/с и последующую выдержку 3-5 с на 1 мм сечения заготовки на воздухе, окончательную деформацию проводят при температуре 830-750°C с суммарной степенью обжатий не менее 43% и не менее 12% за проход (Патент РФ №2426800, МПК C21D 8/02, С22С 38/44, С22С 38/48, C21D 9/46, опубл. 20.08.2011 г.).

Недостатком способа также является получение не оптимальной микроструктуры, которая не обеспечивает отсутствие площадки текучести на диаграмме растяжения и, как следствие, высокой деформационной способности стали для сохранения целостности конструкции трубопроводов при протекании реологических процессов в грунтах.

Техническим результатом изобретения является обеспечение повышенной деформационной способности проката и труб большого диаметра, позволяющей сохранить заданные механические свойства изделий и улучшить показатели сейсмостойкости магистральных трубопроводов за счет повышенной деформируемости труб и всей конструкции в целом.

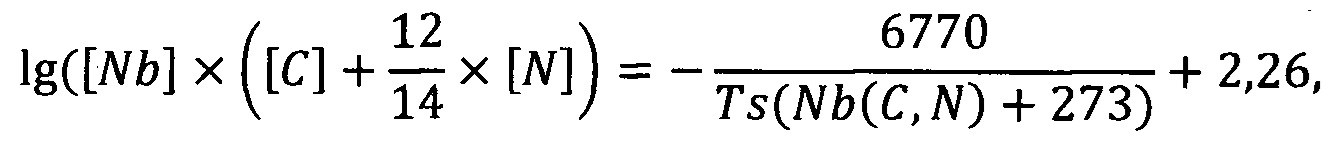

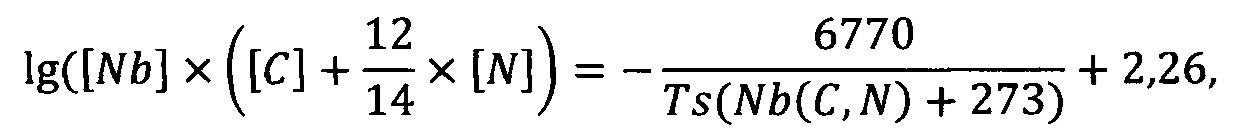

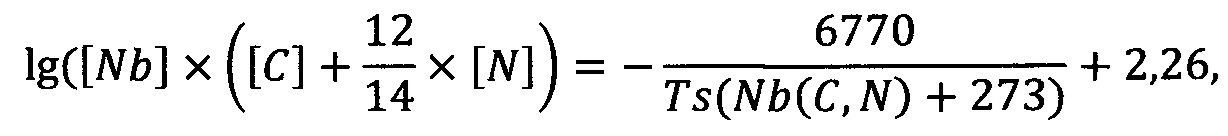

Технический результат достигается тем, что в способе производства многофазной конструкционной стали с феррито-бейнитно/мартенситной структурой путем низкотемпературного прерывания ускоренного охлаждения, включающем нагрев непрерывнолитых заготовок, черновую прокатку в раскат промежуточной толщины, его подстуживание, чистовую прокатку, ускоренное охлаждение водой в спрейерной установке и далее охлаждение на воздухе, отличающийся тем, что непрерывнолитые заготовки получают из стали со следующим содержанием элементов, мас. %: углерод 0,03-0,07; кремний 0,10-0,25; марганец 1,30-1,65; никель не более 0,30; медь не более 0,30; титан 0,010-0,030; ванадий не более 0,05; ниобий 0,030-0,080; молибден не более 0,30; азот не более 0,007; алюминий 0,020-0,060; сера не более 0,002; фосфор не более 0,012; железо и неизбежные примеси остальное, причем углеродный эквивалент (CEIIW) и коэффициент охрупчивания в следствие структурного превращения (PCM) должны быть не более 0,40 и 0,18% соответственно, перед прокаткой непрерывнолитые заготовки нагревают до температуры не ниже температуры Ts(Nb(C,N)) растворения карбонитридов ниобия в соответствии с уравнением:

где [Nb], [С] и [N] - содержание ниобия, углерода и азота в стали соответственно, мас. %,

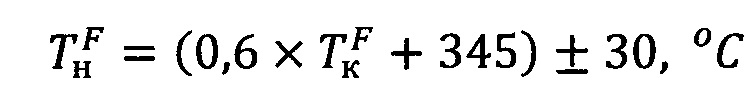

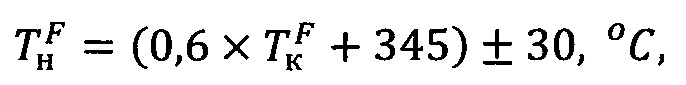

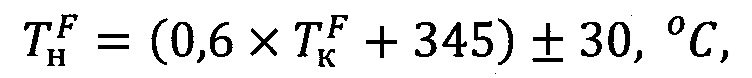

затем проводят их черновую прокатку с суммарной степенью деформации не менее 40%, чистовую прокатку начинают при температуре  , определяемой по формуле:

, определяемой по формуле:

где  - температура окончания чистовой прокатки, °С,

- температура окончания чистовой прокатки, °С,

а завершают в температурном интервале ±30°С от температуры Ar3, далее осуществляют ускоренное охлаждение водой, прерывая охлаждение при температуре ниже 200°C с последующим охлаждением на воздухе.

Технический результат достигается также тем, что ускоренное охлаждение проката прерывают при температуре ниже нижней границы интервала пленочного режима кипения воды.

Кроме того, технический результат достигается тем, что в структуре готового листа высокоуглеродистая фаза представлена мартенситом и бейнитом.

Кроме того, технический результат достигается тем, что в структуре готового листа преобладает мартенсит реечной морфологии.

Для получения требуемой прочности содержание углерда должно быть не менее 0,03%, но при этом добавка более 0,07% наряду с ухудшением свариваемости снижает низкотемпературную вязкость стали. Низкое содержание углерода так же благоприятно для снижения сегрегации в непрерывнолитых заготовках и структурной полосчатости в прокате.

Кремний и алюминий являются технологическими примесями и вводятся в сталь для раскисления. Химические элементы в заявленных пределах обеспечивают необходимую степень раскисленности стали и высокую степень чистоты по эндогенным неметаллическим включениям.

Добавки марганца и молибдена в заявленных пределах способствуют лучшей прокаливаемости стали при термомеханической обработке. Добавки молибдена в количестве более 0,30% экономически не целесообразны. Марганец повышает растворимость углерода, ванадия и др. способствующих дисперсионному твердению элементов в феррите. При содержании марганца более 1,65% процессы твердения получают развитие, что негативно сказывается на пластических свойствах.

Для повышения устойчивости аустенита в сталь добавляют никель и медь в концентрациях до 0,30%. Добавки в большем количестве экономически не целесообразны.

Титан, являясь нитридообразующим элементом, способствует измельчению зерна в стали при содержании более 0,01%. Верхний предел содержания титана ограничен 0,03% из-за образования крупных неметаллических включений кубической формы, снижающих ее ударную вязкость.

Ниобий, обеспечивая выделение дисперсных частиц при термомеханической обработке, позволяет контролировать рост зерна аустенита, измельчать зерно и, как следствие, получать требуемое сочетание прочностных и пластических свойств. Ниобий в концентрации менее 0,03% не эффективен, его содержание в стали более 0,08% экономически не целесообразно.

Ванадий является карбонитридообразующим элементом, повышающим прочность. Экспериментально установлено, что его добавление в количестве более 0,05% приводит к снижению вязкостных свойств стали.

Азот необходим для выделения дисперсных карбидов титана, сдерживающих миграцию границ зерен при высоких температурах нагрева и уменьшающих размер действительного зерна аустенита. При его содержании свыше 0,007% значительно ухудшается низкотемпературная ударная вязкость.

Сера и фосфор являются вредными примесями, их концентрация должна быть минимальной, однако при концентрации серы не более 0,002% и фосфора не более 0,012% их отрицательное влияние на свойства стали незначительно. При этом дальнейшее снижение примесей возможно только за счет более глубокой десульфурации и дефосфорация стали, что существенно удорожает ее производство и нецелесообразно.

Для предотвращения образования холодных трещин сварного соединения необходимо, чтобы значение углеродного эквивалента (CEIIW) было не более 0,40%. Для снижения охрупчивания вследствие структурного превращения при сварке (PCM) - не более 0,18%.

Перед черновой прокаткой непрерывнолитые заготовки нагревают до температуры не ниже температуры Ts(Nb(C,N)) растворения карбонитридов ниобия в соответствии с уравнением:

где [Nb], [С] и [N] - содержание ниобия, углерода и азота в стали соответственно, мас. %.

Растворение первичных карбидов ниобия при нагреве перед прокаткой стимулирует выделение мелкодисперсных частиц Nb(C,N) при подстуживании между стадиями, что позволяет эффективнее управлять рекристаллизацией при чистовой прокатке, воздействуя на прочностные и вязкопластические свойства стали. Накопление необходимой и достаточной деформация аустенитного зерна на чистовой стадии достигается при суммарном относительном обжатии не менее 40%, что позволяет достичь более высоких результатов механических испытаний за счет формирования большего количества центров зарождения феррита. Чистовую прокатку начинают при температуре  , определяемой по формуле:

, определяемой по формуле:

где  - температура окончания чистовой прокатки, °С.

- температура окончания чистовой прокатки, °С.

При превышении расчетных значений по данному уравнению возможно снижение эффекта от статической рекристаллизации и получение разнозернистой структуры, характерной для случая неполной рекристаллизации. При заниженной температуре начала чистовой прокатки последние проходы будут выполняться также при пониженной температуре, перегружая оборудование клети и главного привода, а также нарушая планшетность раската, что экономически не целесообразно. Завершают чистовую прокатку в температурном интервале от (Ar3 + 30°С) до (Ar3 - 30°С), далее осуществляют ускоренное охлаждение водой, прерывая охлаждение при температуре ниже 200°С с последующим охлаждением на воздухе.

Заявленные интервалы окончания термодеформационной прокатки и температурный режим ускоренного последеформационного охлаждения в область температур мартенситного превращения обусловлены задачей получения в прокате многофазной феррито-бейнито/мартенситной структуры, что позволяет исключить (минимизировать) наличие (протяженность) площадки текучести на диаграмме растяжения и, как следствие, обеспечить высокий уровень деформационной способности стали.

В одном из способов по данному изобретению ускоренное охлаждение проката прерывают при температуре ниже нижней границы интервала пленочного режима кипения воды, что значительно повышает стабильность свойств по всей площади раската из-за устранения «паровой рубашки» и выравнивания условий распада переохлажденного аустенита.

Кроме того, наличие высокоуглеродистой фазы в структуре готового листа в виде мартенсита и бейнита, причем с преобладанием мартенсита реечной морфологии, позволяет повысить прочность стали, увеличить пластичность и ударную вязкость, а также получить более низкое отношение предела текучести к временному сопротивлению.

Реализация предложенного технического решения обеспечивает повышенную деформационную способность проката и труб большого диаметра, позволяя им сохранять заданные механические свойства и улучшать показатели сейсмостойкости магистральных трубопроводов за счет повышенной деформируемости труб и всей конструкции в целом, что достигается за счет выбора рациональных температурно-деформационных режимов для определенного химического состава стали. При выходе варьируемых параметров за указанные границы возможно неполучение стабильно удовлетворительных результатов механических испытаний как листов, так и труб, выполненных из них. Полученные данные подтверждают правильность выбранных значений технологических параметров в рамках предложенного способа производства многофазной конструкционной стали с феррито-бейнитно/мартенситной структурой путем низкотемпературного прерывания ускоренного охлаждения.

Применение способа поясняется примером его реализации при производстве листов 25,8 мм на толстолистовом стане 5000 ПАО «Северсталь».

Выплавку стали осуществляли в кислородном конвертере с проведением процесса десульфурации магнием в заливочном ковше. На выпуске проводили первичное легирование, предварительное раскисление и обработку металла твердошлаковыми смесями с продувкой металла аргоном в сталеразливочном ковше. Окончательное легирование, микролегирование, обработку металла кальцием и перегрев металла для проведения вакуумирования проводили на агрегате комплексной доводки стали. Дегазацию металла осуществляли путем его вакуумирования. Разливку производили на МНЛЗ с защитой металла аргоном от вторичного окисления.

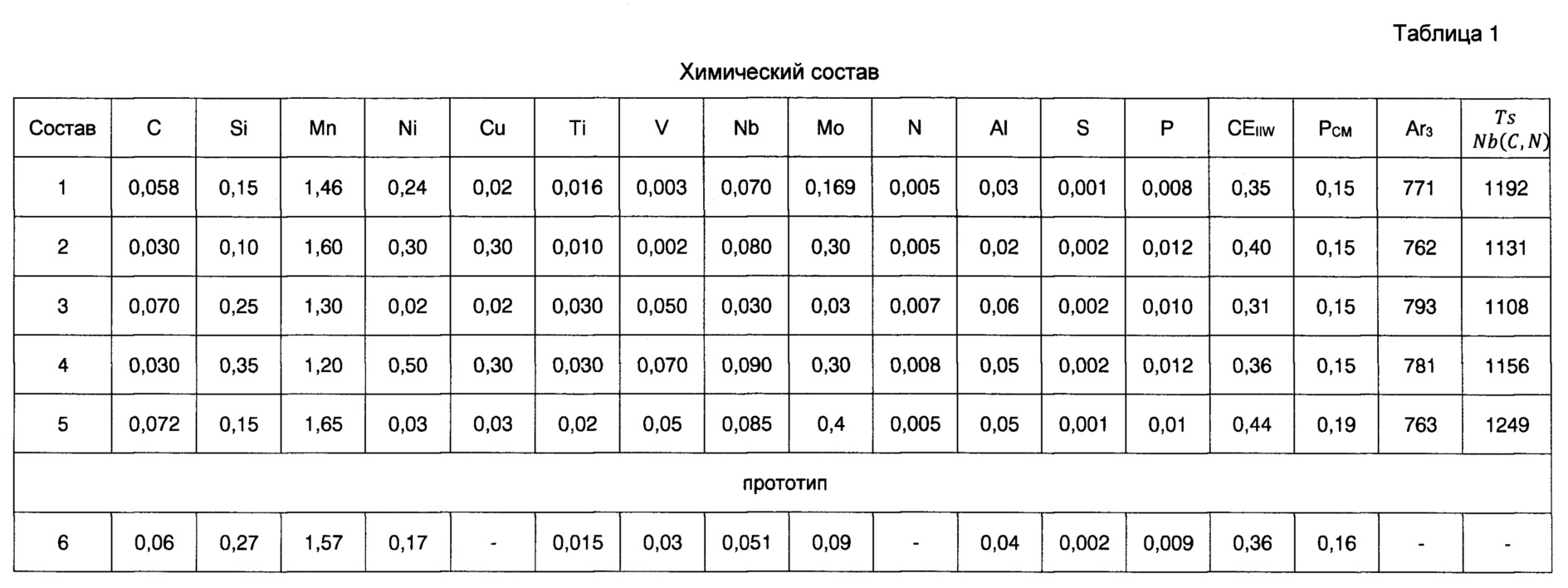

Химический состав экспериментальных плавок приведен в таблице 1.

Сталь получена со следующим составом химических элементов, масс. %: С=0,058; Si=0,15; Mn=1,46; Ni=0,24; Cu=0,02; Ti=0,016; V=0,003; Nb=0,070; Mo=0,169; N=0,005; Al=0,03; S=0,001; P=0,008 железо и примеси - остальное. Углеродный эквивалент составил 0,35%, а коэффициент охрупчивания вследствие структурного превращения - 0,15%.

Непрерывнолитые заготовки толщиной 313 мм перед прокаткой нагревали до температуры 1195°С и последовательно деформировали до достижения раскатом толщины 162 мм и суммарной степени деформации 48 %, после этого раскат охлаждали на воздухе до температуры начала чистовой прокатки 830°С, деформировали на чистовой стадии до конечной толщины с окончанием при 795°С, далее лист ускоренно охлаждали до температуры 150°С.

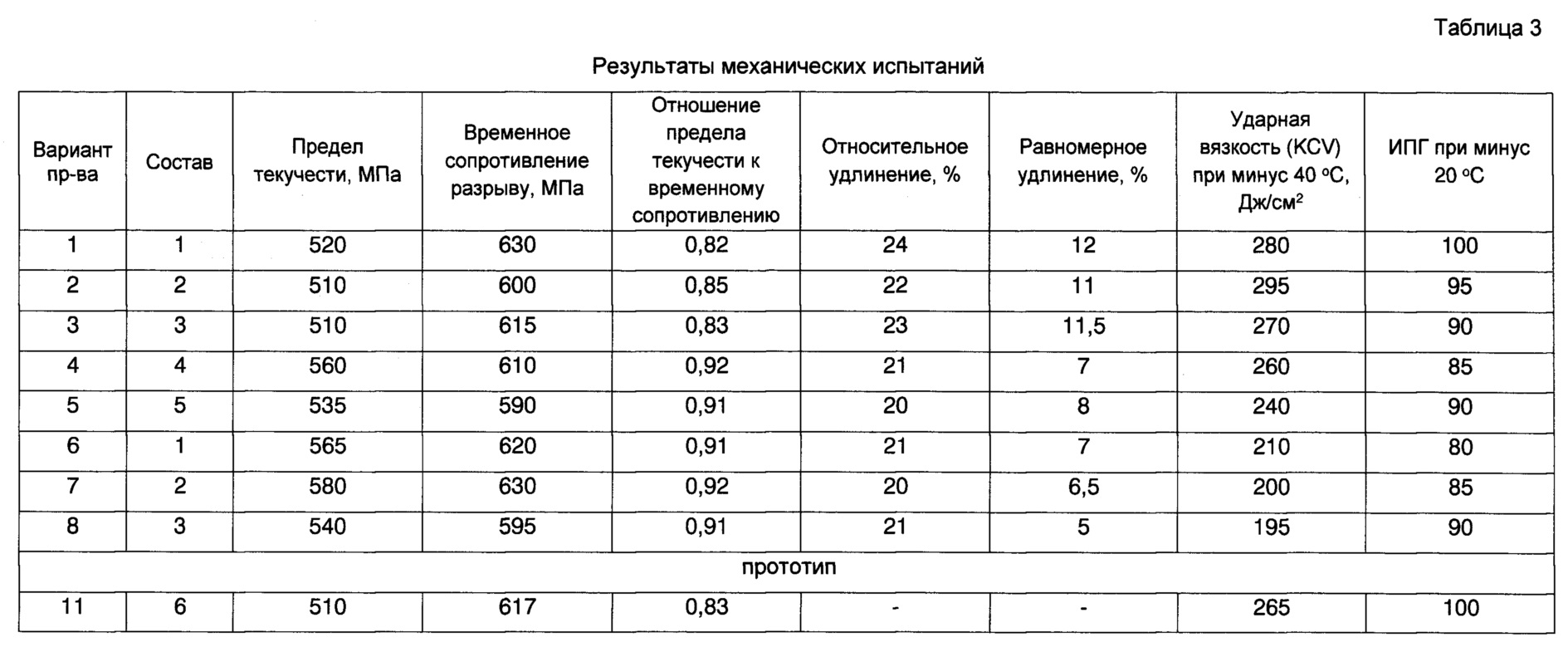

Механические испытания проводили на образцах, изготовленных из проб, отобранных в поперечном направлении относительно направления прокатки. Испытания на статическое растяжение проводили на плоских пятикратных образцах по ГОСТ 1497, ударный изгиб - на образцах с V-образным надрезом по ГОСТ 9454 при температуре минус 40°С, падающим грузом - на полнотолщинных образцах по требованиям API 5L3 при температуре минус 20°С.

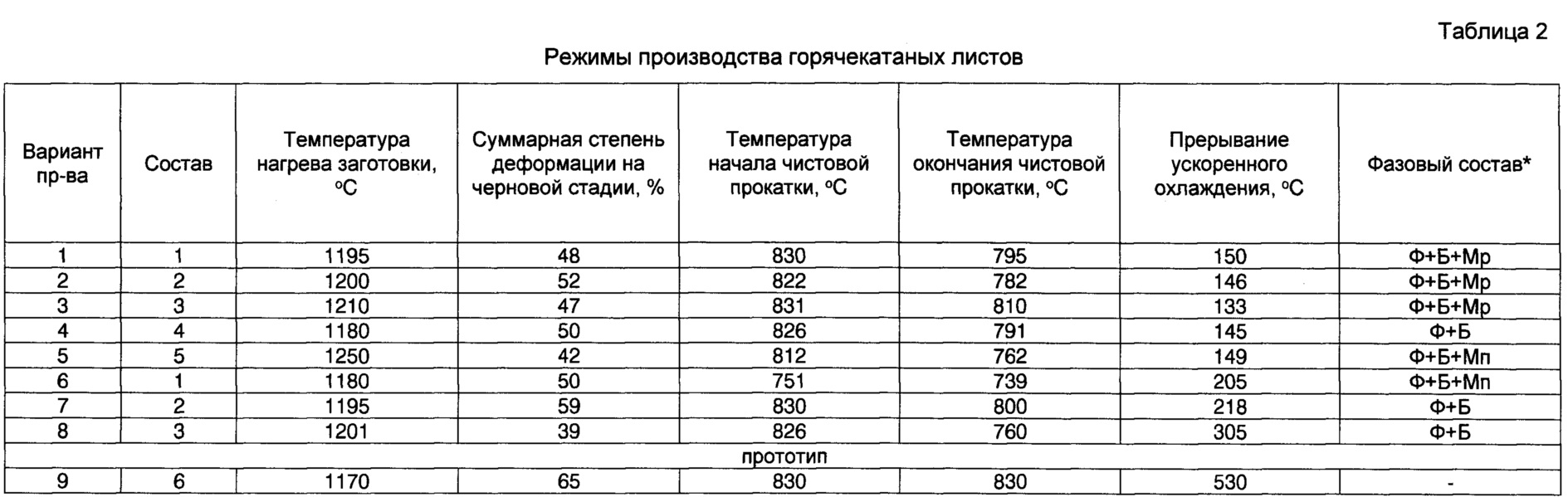

Варианты реализации предложенного способа и результаты испытаний приведены в таблицах 2 и 3 соответственно.

Результаты испытаний показали, что предлагаемый способ производства стали выбранного химического состава (варианты №1, 2, и 3) обеспечивает удовлетворительный уровень механических свойств, определяемых при статических испытаниях образцов на растяжение, а также при динамических испытаниях на маятниковом копре и копре с падающим грузом. При запредельных значениях предложенных режимов (варианты №6 - 8) и способе-прототипе не удается достигнуть требуемого уровня механических свойств по равномерному удлинению, отношению предела текучести к временному сопротивлению и доли вязкой составляющей в изломе образца после испытаний падающим грузом.

В варианте 6 и 7 ускоренное охлаждение проводили до температуры 205 и 218°С соответственно, что выше нижней границы интервала пленочного режима кипения воды. Для листа, произведенного по данному режиму, разброс по прочностным характеристикам превысил общий уровень в 1,5-2,0 раза.

Таким образом, применение описанного способа прокатки листов приведенного состава обеспечивает достижение требуемых результатов, а именно, обеспечение повышенной деформационной способности проката и труб большого диаметра, позволяющей сохранить заданные механические свойства изделий и улучшить показатели сейсмостойкости магистральных трубопроводов за счет повышенной деформируемости труб и всей конструкции в целом.

* Примечание: Б - бейнит, Мп - мартенсит пластинчатый, Мр - мартенсит реечный, Ф - феррит.