Результат интеллектуальной деятельности: Толстый лист из дисперсионно-твердеющей стали для горячей штамповки и способ его получения

Вид РИД

Изобретение

Изобретение относится к области металлургии, в частности к производству низколегированной дисперсионно-твердеющей стали, используемой при изготовлении соединительных деталей магистральных трубопроводов (СДТ) штампосварным способом.

Известна аустенитная дисперсионно-твердеющая сталь для изготовления высоконагруженных деталей, работающих в кислых сероводородосодержащих средах (Патент РФ №2415962, МПК С22С 38/50, опубл. 20.07.2010 г.). Сталь содержит углерод, хром, никель, титан, молибден, алюминий и железо при следующем соотношении компонентов, мас. %:

|

Сталь обладает повышенной стойкостью к растрескиванию под напряжением в сероводородсодержащих средах и стабильными механическими свойствами: предел текучести не менее 725 МПа, а твердость не более 35 HRC.

Недостатком данной стали является необходимость выполнения длительного процесса термообработки для активации дисперсионного твердения, что не позволяет использовать это явление для упрочнения стали непосредственно в процессе штамповки заготовок для СДТ. Недостатком стали является и ее высокая стоимость.

Наиболее близким по своей технической сущности и достигаемым результатам к предлагаемому изобретению является способ производства толстолистового проката из низколегированной стали, имеющей следующий химический состав, мас. %:

|

Способ включает нагрев слябов до 1170-1190°C, многопроходную черновую и чистовую прокатку при температуре начала не выше 970°C с суммарным обжатием 50-70% и завершением при температуре не выше 900°C. Горячекатаные листы подвергают нормализации при температуре 910-940°C с охлаждением на воздухе, а перед горячей прокаткой непрерывнолитые слябы подвергают отжигу при температуре не выше 750°C (Патент РФ №2318027, МПК C21D 8/02, С22С 38/58, опубл. 27.02.2008 г.).

Недостатком данной стали является необходимость проведения дополнительной операции, а именно термообработки как слябов из нее (отжиг), так и листов (нормализация).

Цель предлагаемого изобретения состоит в получении проката толщиной до 52 мм с комплексом свойств, соответствующих классам прочности К60-К65 после нормализации с последующим отпуском, и обеспечение гарантированного комплекса этих свойств при получении изделия из переработанного проката у потребителя без дополнительных операций по термообработке.

Указанная цель достигается тем, что толстый лист из дисперсионно-твердеющей стали для горячей штамповки имеет уровень прочности не менее 590 МПа и выполнен из стали со следующим содержанием компонентов, мас. %:

|

причем углеродный эквивалент (CEIIW) должен быть не более 0,45%. Цель также достигается тем, что в способе получения толстого листа из дисперсионно-твердеющей стали для горячей штамповки по п. 1, включающем аустенизацию непрерывнолитой заготовки, черновую прокатку с регламентированным обжатием за проход, подстуживание раската, чистовую прокатку и ускоренное охлаждение, аустенизацию непрерывнолитой заготовки производят до температуры 1190-1230°C, черновую прокатку начинают при температуре не ниже 950°C и осуществляют ее до достижения промежуточным раскатом толщины, обеспечивающей суммарное обжатие на стадии чистовой прокатки не менее 50%, а чистовую прокатку начинают при температуре, определяемой в зависимости от толщины листа из соотношения

Тнчп=(-2,5×h+870)±15°C, где

Тнчп - температура начала чистовой прокатки, [°C],

h - толщина листа, [мм],

2,5 - эмпирический коэффициент, [°С/мм],

и завершают при температуре 770-820°C, после чего лист ускоренно охлаждают до температуры ниже 550°C.

Сущность предлагаемого изобретения заключается в следующем.

Толстый лист из дисперсионно-твердеющей стали для горячей штамповки получают с уровнем прочности не менее 590 МПа, обеспечиваемым сочетанием разработанной композиции химического состава стали и технологии производства листа. Толстый лист выполнен из стали с содержанием компонентов, выбранных исходя из следующих причин.

Углерод в данной стали является одним из основных упрочняющих элементов. Снижение содержания углерода менее 0,04% приводит к падению ее прочности ниже допустимого уровня. Увеличение содержания углерода более 0,07% ухудшает пластические и вязкостные свойства стали, приводит к их неравномерности из-за развития ликвационной неоднородности.

При содержании кремния менее 0,20% ухудшается раскисленность стали, снижается прочность. Увеличение содержания кремния более 0,35% приводит к росту количества силикатных включений, снижается ударная вязкость.

Снижение содержания марганца менее 0,7% увеличивает окисленность стали, ухудшает ее качество. Повышение содержания марганца более 1,3% увеличивает зерно, снижает ударную вязкость.

Алюминий раскисляет и модифицирует сталь. При концентрации менее 0,02% его воздействие проявляется слабо, что ухудшает механические свойства стали. Увеличение его содержания более 0,05% приводит к снижению пластических и вязкостных свойств.

Сера и фосфор являются вредными примесями, их концентрация должна быть минимальной, однако при концентрации серы не более 0,005% и фосфора не более 0,012% их отрицательное влияние на свойства стали незначительно. При этом дальнейшее снижение примесей возможно только за счет более глубокой десульфурации и дефосфорация стали, что существенно удорожает ее производство и нецелесообразно.

Добавка хрома в количестве не менее 0,20% вводится для снижения уровня ликвации при затвердевании расплава, добавка не более 0,45% необходима для управления механизмом твердорастворного упрочнения и увеличения предела текучести до 40 Н/мм2.

Никель в количестве более 0,4% увеличивает упрочнение твердого раствора и обеспечивает большую эффективность дисперсионного упрочнения совместно с медью, кроме того, при введении добавок никеля в количестве не более 0,65% понижается температура вязко-хрупкого перехода и повышается величина работы развития трещины.

Для достижения высоких классов прочности у нормализуемых марок стали необходимо реализовать как механизмы твердорастворного упрочнения и эффект увеличения прокаливаемости, например, с помощью никеля и хрома, так и упрочнение за счет дисперсионного твердения, например, частицами меди. Для этого содержание меди в стали должно быть не менее 0,9% и не более 1,35%, что ограничено повышением риска возникновения горячих трещин при прокатке.

Содержание титана ограничивается 0,015-0,030% для предотвращения формирования при кристаллизации крупных частиц TiN и/или комплексных глобулярных частиц на их основе, содержащих Nb, Ca, Mg, S, О, а также чрезмерного роста зерна аустенита при нагреве, что приводит к огрублению микроструктуры листов и снижению уровня механических свойств.

Содержание ниобия ограничивается до уровня 0,050% для снижения ликвационной неоднородности, предотвращения образования крупных конгломератов комплексных частиц Ti, Nb (С, N), в количестве не менее 0,020% ниобий необходим для торможения роста зерна при прокатке.

Ванадий является карбонитридообразующим элементом, повышающим прочность. Экспериментально установлено, что его добавление в количестве менее 0,02% не эффективно, однако добавление ванадия более 0,060% приводит к снижению вязкостных свойств стали.

Суммарное содержание ванадия, ниобия и титана ограничено 0,16%, оно определено исходя из максимальной эффективности этих элементов при активации механизма дисперсионного упрочнения: образование карбида каждого элемента протекает в различных температурных интервалах, увеличение их суммарного содержания выше 0,16% приводит к торможению процесса карбидообразования и неэффективному их использованию в системе легирования.

Азот необходим для выделения мелкодисперсных нитридов и сдерживания укрупнения аустенитных зерен. При содержании азота свыше 0,01% ухудшается пластичность и вязкость стали, повышается температура перехода от вязкого разрушения к хрупкому.

Углеродный эквивалент Сэкв ограничен величиной 0,45% для получения стали хорошо сваривающейся.

Для получения толстого листа с уровнем прочности от 590 до 640 МПа содержание следующих элементов в химическом составе стали обеспечивают в пределах, %:

|

Для получения толстого листа с уровнем прочности свыше 640 МПа содержание следующих элементов в химическом составе стали обеспечивают в пределах, %:

|

При нагреве непрерывнолитой заготовки из стали предлагаемого химического состава до температуры менее 1190°C не происходит эффективного растворения в стальной матрице микролегирующих добавок и, как следствие, их выделения в виде дисперсных фаз при прокатке. При нагреве свыше 1230°C наблюдается укрупнение зерна аустенита.

Температура деформации на черновой стадии прокатки принята не менее 950°C исходя из необходимости измельчения зерна аустенита за счет многократной рекристаллизации.

Максимальное измельчение аустенитного зерна на чистовой стадии достигается при суммарной степени деформации не менее 50%, при дальнейшем ее увеличении в этой области температур размер аустенитного зерна практически не уменьшается.

Температурный интервал начала и окончания деформации на чистовой стадии прокатки выбирают исходя из необходимости подготовки аустенита к последующему превращению путем создания деформированных зерен аустенита, содержащих полосы деформации и имеющих высокую плотность дислокаций, это позволяет максимально измельчить зеренную структуру: температуру начала чистовой прокатки, которая зависит от толщины листа, определяют из соотношения

Тнчп=(-2,5×h+870)±15°C, где

Тнчп - температура начала чистовой прокатки, [°C],

h - толщина листа, [мм],

2,5 - эмпирический коэффициент, [°C/мм],

а температуру окончания устанавливают равной 770-820°C. Эмпирический коэффициент определяют опытным путем. Для эффективной фиксации легирующих элементов в твердом растворе и его подготовке к дисперсионному твердению при последующем нагреве лист ускоренно охлаждают до температуры ниже 550°C.

Реализация предложенного технического решения позволяет получить требуемое качество горячекатаных листов, используемых для изготовления соединительных деталей магистральных трубопроводов штампосварным способом, что достигается за счет выбора рациональных температурно-деформационных режимов для определенного химического состава стали. При выходе варьируемых параметров за указанные границы возможно неполучение стабильно удовлетворительных результатов механических испытаний на пробах, прошедших термическую обработку. Полученные данные подтверждают правильность выбранных значений технологических параметров в рамках предложенного способа производства толстых листов из дисперсионно-твердеющей стали для горячей штамповки, а также способа получения соединительных деталей магистральных трубопроводов.

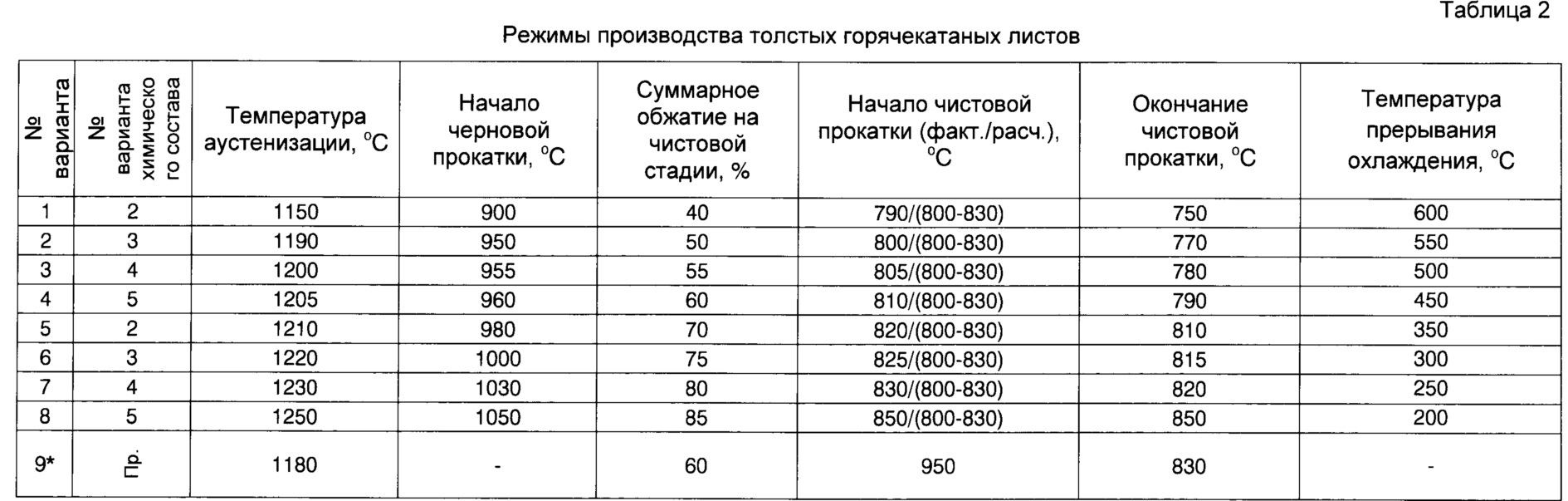

Применение способа поясняется примером его реализации при производстве листов из стали К60 толщиной 22 мм на толстолистовом стане 5000 ПАО «Северсталь».

Выплавку стали осуществляли в кислородном конвертере вместимостью 370 тн с проведением процесса десульфурации магнием в заливочном ковше. На выпуске проводили первичное легирование, предварительное раскисление и обработку металла твердошлаковыми смесями с продувкой металла аргоном в сталеразливочном ковше. Окончательное легирование, микролегирование, обработку металла кальцием и перегрев металла для проведения вакуумирования проводили на агрегате комплексной доводки стали. Дегазацию металла осуществляли путем его вакуумирования. Разливку производили на МНЛЗ с защитой металла аргоном от вторичного окисления.

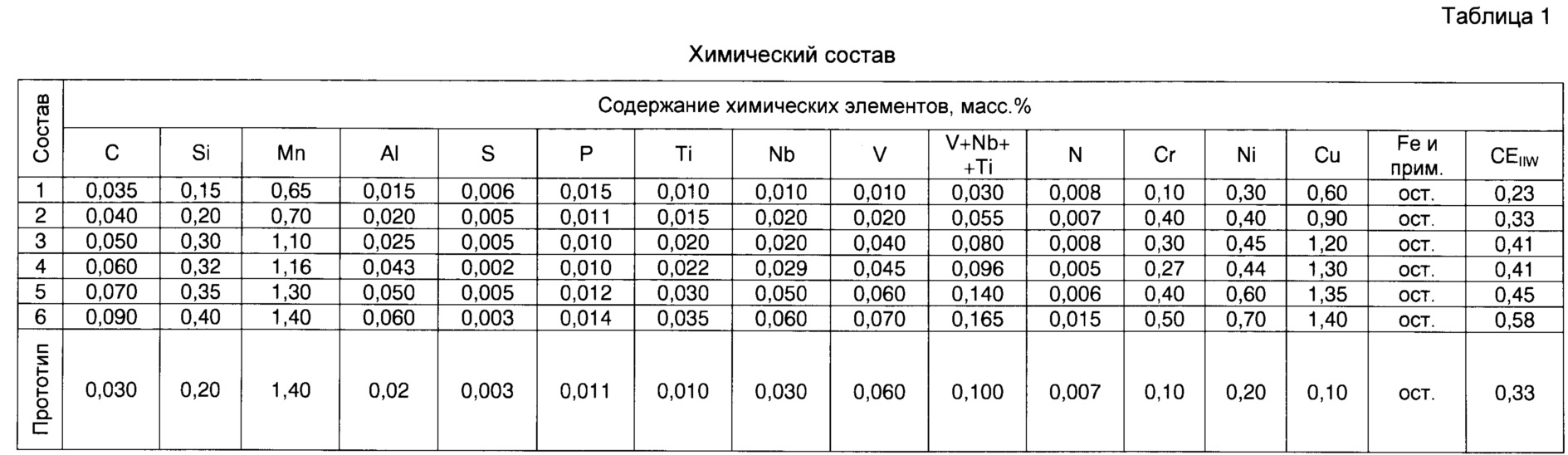

Химический состав стали приведен в таблице 1.

Сталь получена со следующим составом химических элементов, масс. %: С = 0,06; Si = 0,32; Mn = 1,16; Cr = 0,27; Ni = 0,44; Cu = 1,30; Ti = 0,022; V = 0,045; Nb = 0,029; N = 0,005; Al = 0,043; S = 0,002; P = 0,01; железо и примеси - остальное. Углеродный эквивалент составил Сэкв = 0,41%.

Непрерывнолитые заготовки нагревали до температуры 1200°C, черновую прокатку начинали при температуре 1020°C и прокатывали раскат на черновой стадии до толщины подстуживания 110 мм, охлаждали на воздухе до температуры начала чистовой прокатки 814°C (температура задавалась в интервале от 800 (-2,5×22+870-15=800) до 830°C (-2,5×22+870+15=830)), прокатывали на чистовой стадии до конечной толщины 22 мм с суммарным обжатием 80% и окончанием процесса деформации при 808°C. Далее листы ускоренно охлаждали до температуры 350°C.

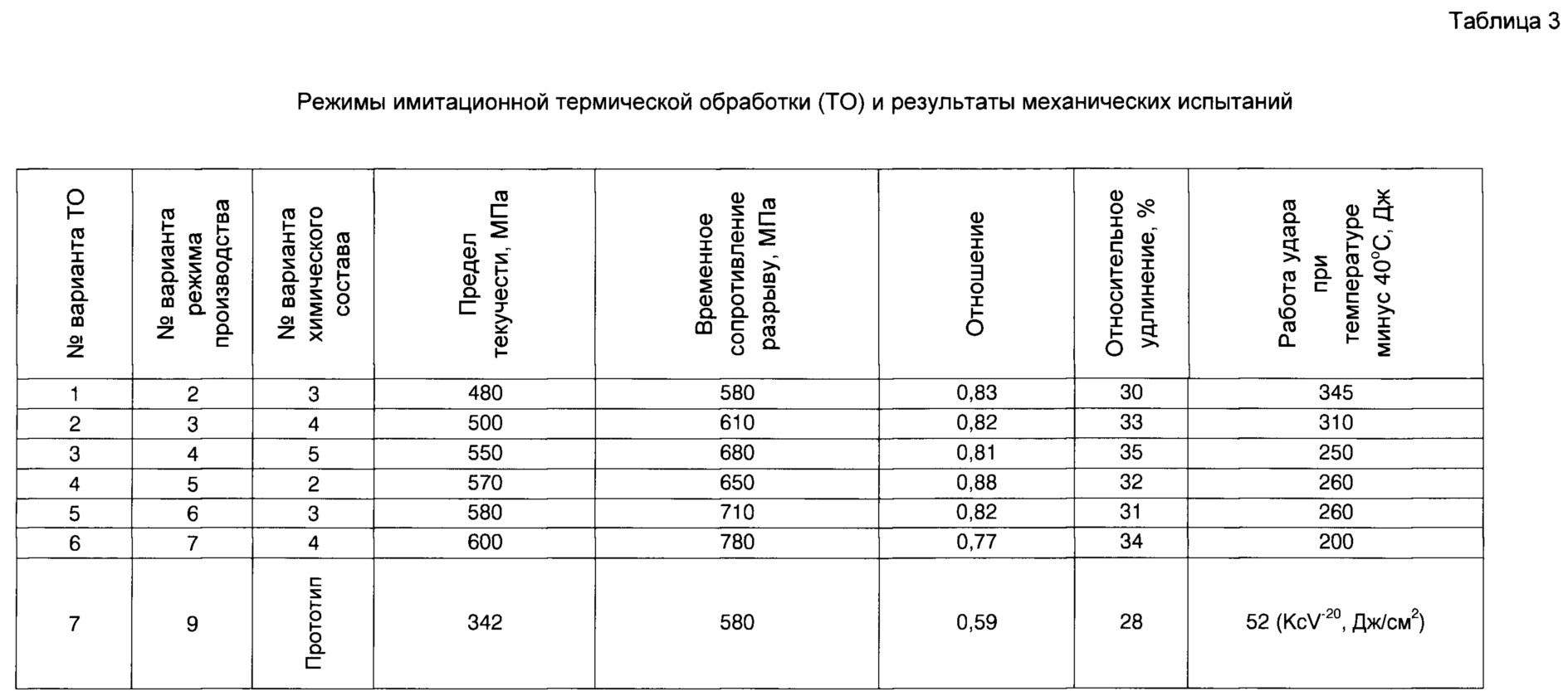

Испытания на статическое растяжение проводили на пятикратных цилиндрических образцах по ГОСТ 1497, изготовленных из проб, отобранных в поперечном направлении относительно направления прокатки, прошедших имитирующую термическую обработку. Динамические испытания проводили на образцах с V-образным надрезом при температуре минус 43°C по ГОСТ 9454. Варианты реализации предложенного способа и результаты испытаний приведены в таблицах 2 и 3 соответственно.

Результаты испытаний показали, что предлагаемый способ производства стали выбранного химического состава (варианты №2, 3, 4 и 5) обеспечивает удовлетворительный уровень механических свойств после имитации технологических режимов переработки на заводе-изготовителе, определяемых при статических испытаниях образцов на растяжение, а также при динамических испытаниях на маятниковом копре. При запредельных значениях предложенных режимов (варианты №1 и 8, варианты термообработки №1 и 6) и способе-прототипе не удается достигнуть требуемого уровня прочностных и вязкостных свойств на пробах, прошедших термическую обработку ввиду деградации структуры стали.

Таким образом, применение описанного способа прокатки обеспечивает достижение требуемых результатов, а именно получение проката толщиной до 52 мм с комплексом свойств, соответствующих классам прочности К60-К65 после нормализации с последующим отпуском, имитирующим режимы переработки у потребителя.

Также реализация изобретения позволяет обеспечить достижение более высокого класса прочности соединительных деталей для магистральных трубопроводов: К60 и К65 после нормализации с отпуском у потребителя без термического улучшения готовых изделий.

*Примечание: горячекатаные листы подвергают нормализации при температуре 910-940°C с охлаждением на воздухе, а перед горячей прокаткой непрерывно литые слябы подвергают отжигу при температуре не выше 750°C.