Результат интеллектуальной деятельности: ЦИЛИНДРОПОРШНЕВАЯ ГРУППА

Вид РИД

Изобретение

Изобретение относится к машиностроению, в частности к конструкциям тронковых поршневых машин, а именно к двигателям внутреннего сгорания (ДВС), поршневым компрессорам и насосам, и направлено на улучшение их виброакустических характеристик, снижение трения и износа, и может быть использовано в транспортной и стационарной энергетике.

Известно, что в образовании вибрации и структурного шума участвует большинство механизмов и систем поршневой машины.

Шум возникает в результате пульсации давления воздуха и газа в цилиндрах при сгорании топлива, в корпусе воздухоочистителя, в рабочем колесе турбокомпрессора и улитке агрегата наддува ДВС, во впускных и выпускных трубопроводах.

Кроме того, вибрации и шум возникают в результате ударов:

- при работе кривошипно-шатунного, газораспределительного механизмов и привода топливного насоса;

- при перекладках и кантовании поршня во внутреннем объеме цилиндра;

- впускных и выпускных клапанов при посадке на седла;

- игл о посадочные поверхности распылителей форсунок;

- в зацеплениях зубчатых колес приводов и др.

Фактором, вызывающим наибольший уровень вибраций поршневых машин, являются удары по зеркалу гильз (втулок) цилиндров, вызванных перекладкой поршня в тепловом зазоре под воздействием нормальной составляющей движущей силы (см. Чайнов Н.Д., Мягков Л.Л., Руссинковский B.C. Программный комплекс для расчета вибрации и структурного шума корпусных деталей автомобильного дизеля. Двигатели внутреннего сгорания (Украина), №2, 2004, с. 108-110;

Макаров А.Р., Смирнов С.В., Осокин С.В. Математическое моделирование движения поршня в цилиндре. Известия МГТУ «МАМИ» №2(20), 2014, т. 1, с. 23-31;

Павлов Е.П. Расчетное исследование перекладки поршня с целью оптимизации конструктивных соотношений цилиндропоршневой группы дизеля / Е.П. Павлов, А.Л. Бережнев, И.Н. Малинина // Двигателестроение. - 2001. - №1. - С. 10-12;

Никишин В.Н. Основы теории соударения и исследование колебаний пары поршень-гильза автомобильного дизеля: Автореферат дисс. канд. техн. наук. И., 1978. - 25 с.).

Величина и характер вибрации и шума двигателя зависят как от числа, величины, характера, места и способа приложения возмущающих сил, так и от свойств поршневой машины как колебательной системы в целом (Половинкин В.Н., Минасян М.А., Ковалев В.Н., Виноградов Б.Д. Направления решения проблемы акустической экологии и повышения надежности ДВС. Двигателестроение. 1991. №4).

Указанная проблема может быть частично решена применением динамического виброгасителя цилиндровых втулок двигателей внутреннего сгорания ДВС (Патент РФ на полезную модель №100140, МПК F02B 77/13, 06.04.2009).

Однако более эффективным решением этой проблемы является уменьшение вибраций и шума за счет изменения конструкции деталей поршневой машины, порождающих указанные выше негативные явления, например, применением овально-бочкообразных поршней (см. Пушкарев В.К., Якунин Р.В. Разработка методики расчета с помощью численных методов овально-бочкообразных профилей поршней автотракторных двигателей. Труды НАМИ. Вып. 240, 2008, с. 123-129;

Дойкин А.А. Расчетно-экспериментальный метод профилирования образующей поршня для повышения ресурса трибосопряжения «поршень-цилиндр» ДВС. Диссертация на соискание уч. степ. к.т.н. - Челябинск:, 2013, 132 с;

Дорохов А.Ф., Санаев Н.К., Масуев М.А. Снижение потерь мощности на преодоление сил трения в судовых высокооборотных дизелях. Трение и смазка в машинах и механизмах №9, 2008, с. 37-44).

Однако эти технические решения направлены, главным образом, на уменьшение износа трибосопряжения поршень-зеркало втулки цилиндра и расход масла на угар путем самоустановки поршня при специальном проектировании его тронка (юбки) и только косвенно влияют на виброакустические характеристики поршневых машин.

Однако самоустановка поршня происходит при его движении, в то время как перекладки поршня максимальной интенсивности происходят в мертвых точках, когда скорость равна нулю.

Более предпочтительным является устранение причин вибраций в их источнике.

Известны технические решения по авторскому свидетельству СССР №1460378, МПК F02В 75/04 «Составной поршень для ДВС» и патенту РФ на изобретение №2263804, МПК F02B 77/13 «Шатунно-поршневая группа», которые направлены на уменьшение динамических нагрузок, порождающих рабочим процессом, и предаваемых от газа через поршень на шатун, т.е. в плоскости продольной оси цилиндра.

Эти технические решения не могут быть использованы для уменьшения вибраций в поперечной плоскости, возникающих при перекладке поршня.

Известно техническое решение по патенту РФ «Поршень двигателя внутреннего сгорания», №2182243, МПК F02B 77/13, содержащий цилиндрическую поверхность, условно разделяющуюся на головку, юбку и среднюю часть - область размещения бобышек поршня с отверстиями, поршневой палец, поршневые кольца и вставку, обеспечивающую дезаксаж поршневого пальца, выполненную в виде цилиндра с эксцентричным отверстием под поршневой палец, установленную в предварительно увеличенные отверстия бобышек поршня. При этом центр масс поршня смещен в сторону оси дезаксиального пальца, благодаря тому, что вставка выполнена из неметаллического или композиционного полимерного материала.

Известное техническое решение обеспечивает снижение вибраций шатуна и коленчатого вала, порождаемых только процессом сгорания топлива. Однако его основным недостатком является неспособность уменьшать интенсивность вибраций и шума, порождаемых перекладкой поршня в тепловом зазоре между ним и зеркалом цилиндра.

Известен двигатель с возвратно-поступательным перемещением рабочего органа по патенту РФ №1272999, МПК F02F 3/00, опубл. 23.11.1986 г., бюл. №43, содержащий цилиндр, поршень с юбкой, которая снабжена по меньшей мере двумя отверстиями, выполненными на ее противоположных сторонах, и роликами с расположенными между ними упругими элементами.

Известное техническое решение обладает следующими недостатками:

- сложностью конструкции, повышающую трудоемкость изготовления, сборки и ремонта поршня, повышенной массой;

- асимметрией относительно продольной и поперечной осей, приводящей к неравномерному тепловому расширению во время работы двигателя;

- неравномерной жесткостью конструкции юбки (тронка);

- ограниченными возможностями оптимального размещения поршневых компрессионных и маслосъемных колец;

- малой долговечностью несмазываемых принудительно роликов, их подшипников и упругих элементов, контактирующих с прорывающимися через поршневые кольца газами и продуктами изнашивания поршня, колец и втулки.

Однако главным недостатком предложенной конструкции является не возможность модернизации цилиндропоршневой группы сотен миллионов уже выпущенных поршневых машин.

Анализ отобранной в процессе поиска информации позволил выявить цилиндропоршеневую группу (ЦПГ) по патенту РФ №2450147, МПК F02F 3/00; F16J 9/06, являющуюся наиболее близким аналогом заявляемого решения по технической сущности и выбранную в качестве его прототипа.

Это техническое решение обладает следующими недостатками:

1. Масса пружины, которая обеспечивает большую амплитуду расширения и сжатия, имеет значительную величину при зазоре между поршнем и втулкой цилиндра, измеряемым десятыми долями миллиметра, что делает нецелесообразным применение данного типа пружин.

2. Большой вес конструкции ЦПГ, что увеличивает динамические нагрузки на детали кривошипно-шатунного механизма.

3. Между вставкой и зеркалом втулки цилиндра имеет место трение скольжения, что увеличивает механические потери в цилиндропоршневой группе (ЦПГ).

4. Конструкция не препятствует кантованию поршня (вращению вокруг продольной оси поршневого пальца) и его ударам о зеркало втулки цилиндра.

Задача изобретения - снижение вибрации и структурного шума поршневых машин, порождаемых перекладкой поршней в тепловом зазоре между тронком (юбкой) и зеркалом втулок (гильз) цилиндров.

Поставленная задача решается следующим образом. Цилиндропоршневая группа содержит втулку цилиндра, поршень с бобышками, компрессионные и маслосъемные кольца, полый поршневой палец с установленными в нем двумя вставками. Между вставками установлены, по крайней мере, две тарельчатые пружины.

Во вставках выполнены лунки, в которые установлено, по крайней мере, по одному телу качения.

В лунках установлены тела качения шарообразной формы.

Тела качения имеют чечевичную форму.

Прямая линия, соединяющая центры вращения тел качения в лунках не совпадает с продольной осью поршневого пальца.

Вставки и тела качения выполнены из черных и цветных металлов, неметаллических и/или вибродемпфирующих и/или вибропоглощающих материалов (см. Зеленов Б.А. Нетрадиционные сплавы для двигателестроения / Б.А. Зеленов, Б.С. Крылов, В.Ф. Юдкин, А.В. Юдкин // Двигателестроение. - 2007. - №2. - С. 16-18;

Патент на изобретение «Композитный поршень с антифрикционным покрытием для двигателя внутреннего сгорания», №2235216, МПК (7) F02F 3/10 А, 2004).

На всю поверхность тел качения, расположенных в лунках вставок, могут быть нанесены одно- или многослойные антифрикционные покрытия, в том числе тонкопленочные.

Сущность предложенных вариантов изобретения поясняется на чертежах, где:

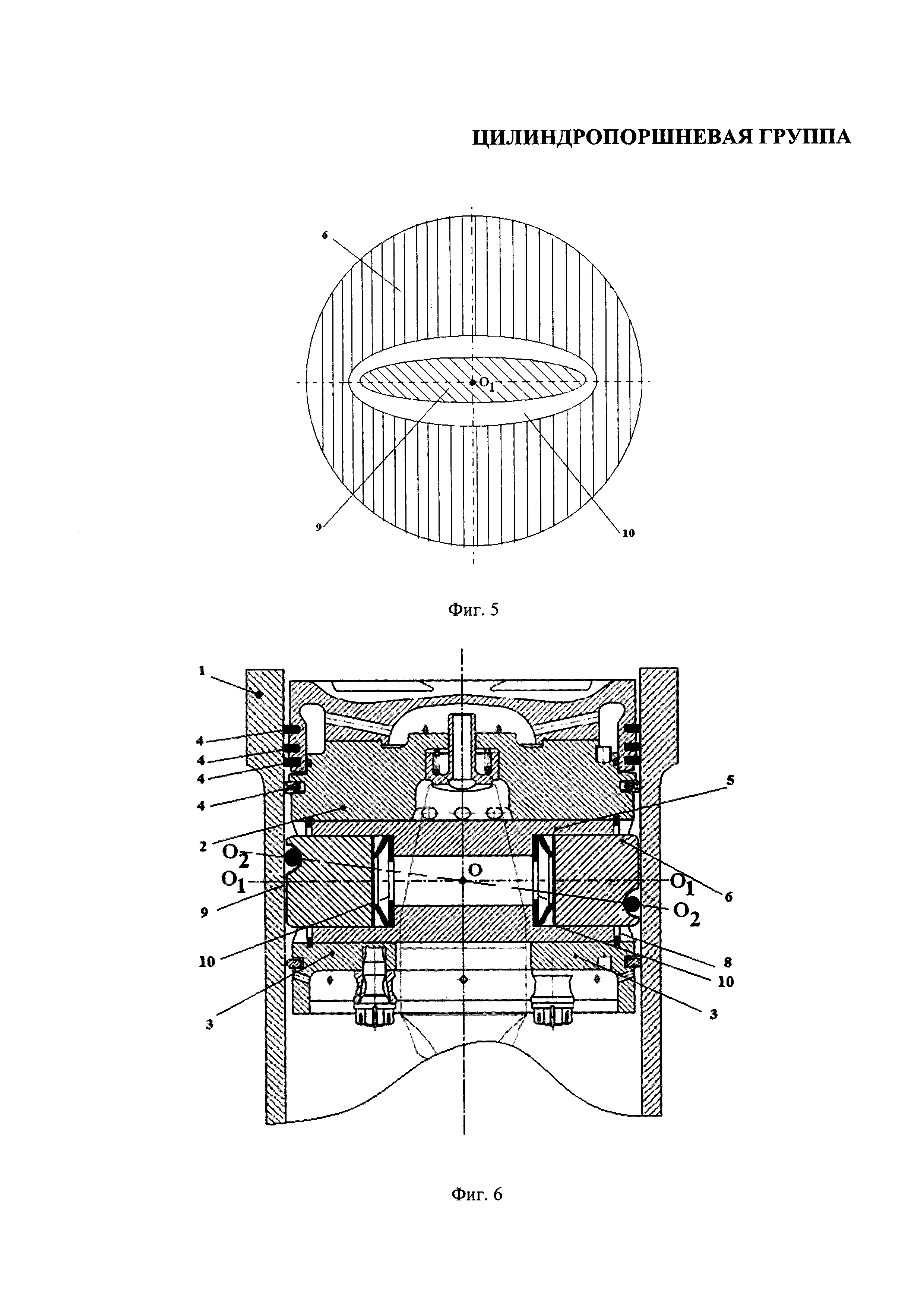

на фиг. 1 изображен график изменения величины нормальной силы четырехтактного дизельного двигателя и моменты перекладки поршня в течение цикла (точки 1-6);

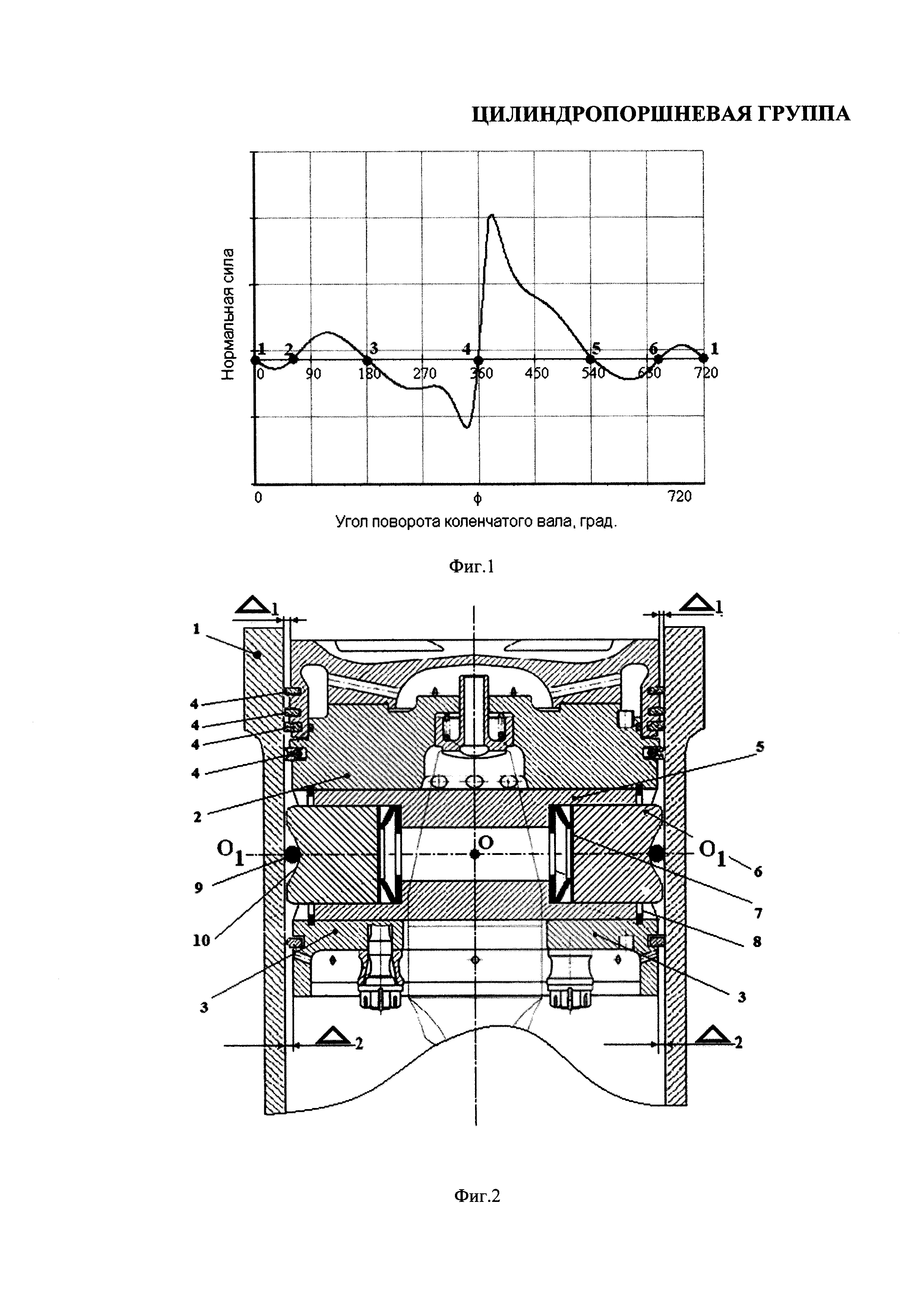

на фиг. 2 показан продольный разрез цилиндропоршневой группы с установленным во внутренней полости пальца демпфирующим устройством, состоящем из двух вставок с тарельчатыми пружинами, расположенными между вставками. Внутри каждой вставки в специальных лунках установлено, по крайней мере, по одному телу качения, расположенные вдоль продольной оси поршневого пальца;

на фиг. 3 показан поперечный разрез цилиндропоршневой группы, изображенной на фиг. 2;

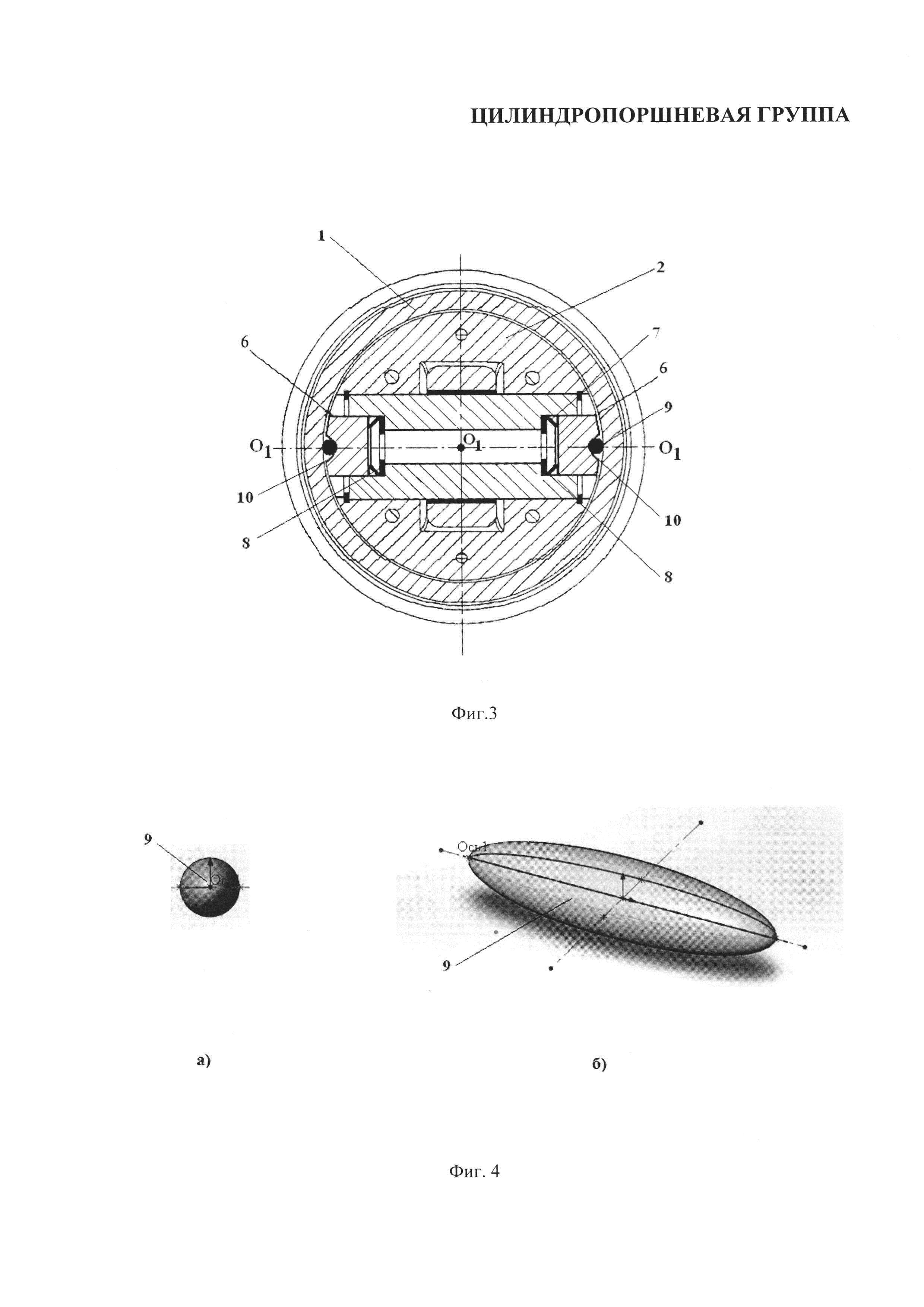

на фиг. 4 показаны шарообразное (фиг. 4, а) и чечевицеобразное (фиг. 4, б) тела качения;

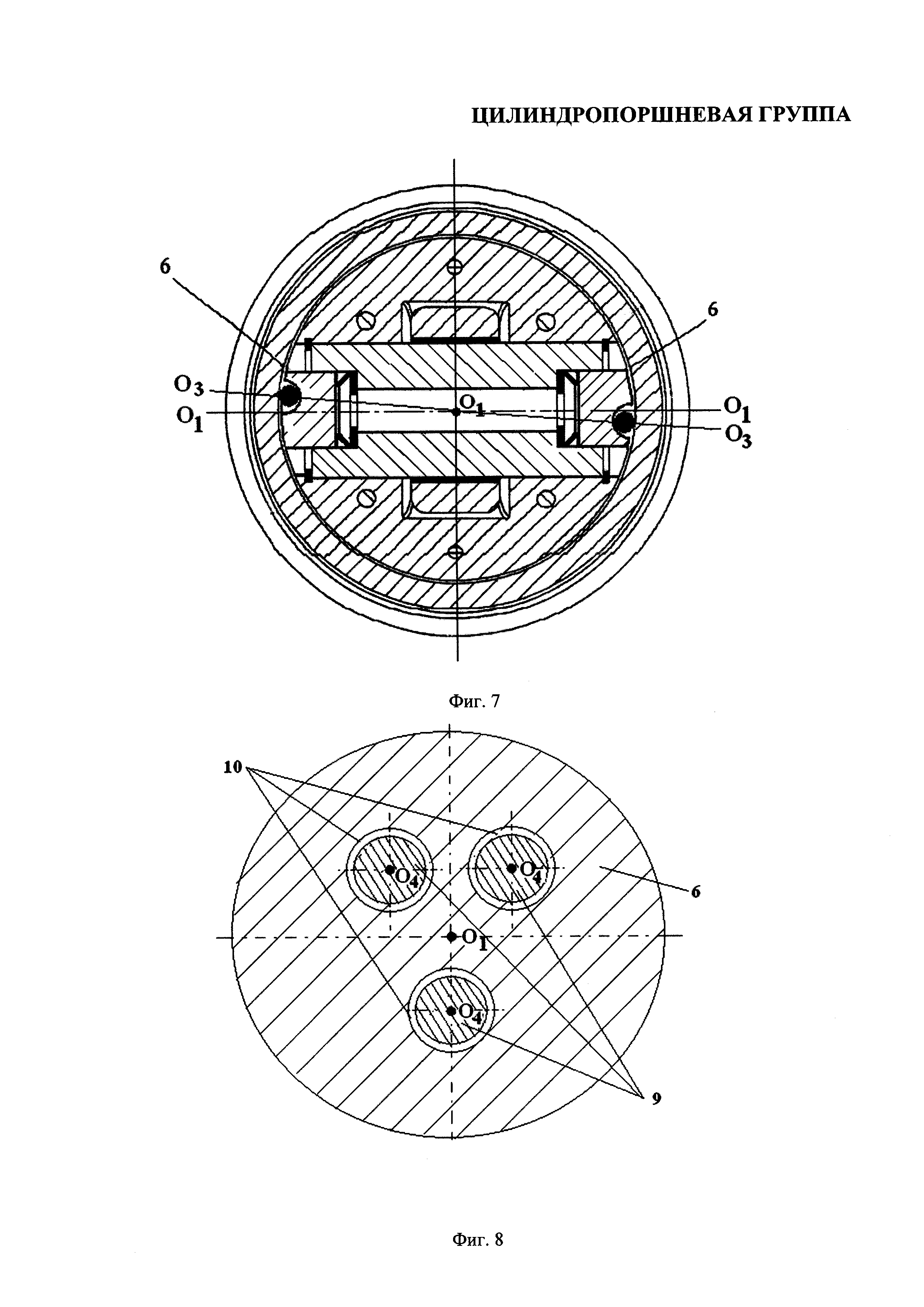

на фиг. 5 показан поперечный разрез вставки, в которой в эллиптической лунке установлено чечевицеобразное тело качения;

на фиг. 6 показан продольный разрез цилиндропоршневой группы, у которой тела качения расположены на прямой, не совпадающей с продольной осью поршневого пальца;

на фиг. 7 показан поперечный разрез цилиндропоршневой группы, у которой тела качения расположены на прямой, не совпадающей с продольной осью поршневого пальца;

на фиг. 8 показан поперечный разрез вставки, в которой в трех лунках установлены шарообразные тела качения;

на фиг. 9 показан поперечный разрез вставки, в которой в эллиптической лунке установлено тело качения, смещенное относительно продольной оси поршневого пальца;

на фиг. 10 показаны схема сил, действующая на тела качения, в случае, когда они расположены на прямой, проходящей через середину поршневого пальца, но не совпадающую с продольной осью поршневого пальца;

на фиг. 11 показаны схема сил, действующая на тела качения, в случае, когда они расположены на прямой, не проходящей через середину поршневого пальца.

Цилиндропоршневая группа поршневой машины содержит втулку цилиндра 1, поршень 2 с бобышками 3, компрессионные и маслосъемные кольца 4, полый поршневой палец 5, вставки 6, тарельчатые пружины 7, регулировочные шайбы 8, тела качения 9, расположенные в лунках 10.

Предложенное устройство работает следующим образом.

В отличие от прототипа, предложенная ЦПГ позволяет заменить процесс скольжения на качение, так как в каждой вставке 6 выполнены лунки 10, в которых установлено, по крайней мере, одно тело качения.

Так как зазор между поршнем и втулкой цилиндра измеряется десятыми долями миллиметров целесообразна установка тарельчатые пружины 7 вместо цилиндрических как у прототипа, что позволит снизить как массу ЦПГ, так и ее стоимость.

Во время сборки деталей ЦПГ регулировочные шайбы 8, установленные с двух сторон поршневого пальца 5, подбираются таким образом, чтобы компенсировать технологические отклонения деталей цилиндропоршневой группы, поэтому на неработающем, так и работающем двигателе, тарельчатые пружины 7 обеспечивают плотное прилегание тел качения 9 к поверхности зеркала втулки цилиндра 1. В результате поршень 2 занимает центральное положение, при котором его продольная и поперечная оси совпадает с осями втулки цилиндра 1, а тепловые зазоры Δ1 и Δ2 имеют одинаковую величину по всей окружности верхней и нижней части тронка поршня.

На неработающем двигателе тела качения 9, установленные в лунках 10 вставок 6, исключают непосредственный контакт тронка поршня 2 и зеркала втулки цилиндра 1.

Тела качения 9 могут быть изготовлены шарообразными (фиг. 4, а). При этом между зеркалом втулки цилиндра 1 и поршнем 2 имеет место точечный контакт.

Для увеличения несущей способности тел качения они могут быть изготовлены чечевицеобразной формы (фиг. 4, б), при этом криволинейная поверхности чечевицы эквидистантна внутренней поверхности зеркала цилиндра 1, а контакт между зеркалом втулки цилиндра 1 и поршнем 2 является линейным.

Во время работы четырехтактного двигателя, как показано на фиг. 1, в течение цикла нормальная составляющая движущей силы, по крайней мере, 6 раз меняет направление своего действия (величина нормальной силы переходит через нулевое значение, меняет знак), что сопровождается перекладкой поршня 2 от одной стороны втулки цилиндра 1 к другой через тепловой зазор между ними. Этот переход сопровождается ударом, который в предложенной конструкции ЦПГ демпфирован с помощью дополнительных элементов - вставок 6, установленных во внутренней полости с двух сторон поршневого пальца 5, в лунках 10 которых размещены, по крайней мере, по одному телу качения 9.

Ввиду того, что во время перекладки поршня 2 величина нормальной составляющей движущей силы равна нулю, для демпфирования удара требуются минимальной значение сил упругости F тарельчатых пружин 7, соизмеримое с силами упругости поршневых колец 4. При этом в отличие от компрессионных и маслосъемных колец 4, контакт тел качения 9 является точечным при изготовлении тел качения шарообразными или линейным при изготовлении тел качения чечевицеобразными, что минимизирует влияние при их установке на механические потери в двигателе.

Перекладка поршня 2 сопровождается не только плоским ударом, но его кантованием - многократными ударами верхней и нижней кромками поршня 2 о зеркало втулки цилиндра 1 в результате вращения поршня 2 вокруг продольной оси поршневого пальца 5. Это вращение особенно интенсивно в случае несовпадения центра тяжести поршня 2 с продольной осью поршневого пальца 5.

Как показано на фиг. 6-11, для уменьшения кантования поршня 2 тела качения 9 смещены от продольной оси поршневого пальца 5, что уменьшает интенсивность ударов при кантовании поршня 2, от его вращение невозможно одновременного вокруг двух осей - оси O1-O1 и прямых, соединяющих тела качения 9.

На фиг. 6 показано, что тела качения 9 смещены от оси O1-O1 поршневого пальца 5 в вертикальной плоскости и занимают положение на прямой O2-O2.

На фиг. 7 показано, что тела качения 9 смещены от оси O1-O1 поршневого пальца 5 в горизонтальной плоскости и занимают положение на прямой O3-O3.

На фиг. 8 показано, что три тела качения 9 в каждой вставке 6 смещены от оси O1-O1 поршневого пальца 5.

На фиг. 9 показано, что тела качения 9 чечевицеобразной формы смещено от оси O1-O1 поршневого пальца 5 как в вертикальной, так и горизонтальной плоскостях.

На фиг. 10 и 11 показаны схемы действия сил упругости тарельчатых пружин 7.

Проекция сил упругости тарельчатых пружин 7 на горизонтальную ось F1 обеспечивает центрирование поршня 2 в продольной плоскости ЦПГ.

Проекция сил упругости тарельчатых пружин 7 на вертикальную ось F2 обеспечивает центрирование поршня 2 в поперечной плоскости ЦПГ, а в связи с тем, что оси O2-O2, O3-O3, O4-O4 и O5-O5 не совпадает с осью O1-O1 проекция сила F2 препятствует перекладке поршня 2, демпфируя ударные импульсы.

Для того чтобы уменьшить ударный импульс, в полом поршневом пальце 5 установлен демпфер, представляющий собой две вставки 6, содержащие тела качания 9, прижатые к зеркалу втулки цилиндра при помощи тарельчатых пружин 7. Степень сжатия пружин 7 регулируется шайбами 8. Пружины 7, прижимая вставки к зеркалу втулки цилиндра 1, постоянно находятся в сжатом состоянии. При этом сила их сжатия пропорциональна значению максимальной нормальной составляющей движущей силы и создает удельное давление на зеркало втулки цилиндра, примерно равное удельному давлению поршневых колец.

Упругие силы пружины прижимают тела качения 9, расположенные во вставках 6, к поверхности зеркала втулки цилиндра 1 и препятствуют перемещению поршня 2 в тепловом зазоре между тронком и внутренней поверхностью втулки цилиндра 1, уменьшая интенсивность ударов после прохождения мертвых точек, когда сила сжатия пружин становится меньше нормальной составляющей силы.

В результате уровень шума и вибрации как новой, так и, особенно, изношенной поршневой машины будет обусловлен величиной ударного импульса, сообщаемого втулке цилиндра поршнем в конце каждой его перекладки (см. Баранов Л.Г. Виброакустический метод диагностики цилиндро-поршневой группы ДВС / Л.Г. Баранов и др. // Судостроение. - 1976. - №11. - С. 26-29).

Для уменьшения трения во вставках 6 могут быть сделаны лунки, в которые установлены тела качения шарообразной формы (см. фиг. 2).

Тело качения может иметь чечевичную форму (см. фиг. 3 (б)).

Таким образом, предлагаемое техническое решение существенно улучшает виброакустические характеристики поршневой машины, поскольку наиболее интенсивным источником вибрации и, как следствие, шума являются колебания цилиндровых втулок и блоков, возникающие в результате перекладок и кантования поршней в пределах теплового зазора.

В результате реализации предложенного технического решения будет достигнуто:

- уменьшение интенсивности ударов при перекладках и кантовании поршня в зазоре между его тронком и зеркалом втулки цилиндра под воздействием нормальной составляющей силы;

- снижение трения между тронком поршня и зеркалом втулки цилиндра за счет обеспечения совпадения продольных осей поршня и втулки цилиндров;

- улучшение условий работы поршневых колец и уменьшение износа поршневых канавок, расхода масла на угар.

По мере изнашивания тронка поршня и зеркала втулки цилиндра эффект от предлагаемого демпфирующего устройства возрастает.