Результат интеллектуальной деятельности: СПОСОБ ПОЛУЧЕНИЯ СПЛАВА НА ОСНОВЕ АЛЮМИНИЯ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА

Вид РИД

Изобретение

Изобретение относится к области металлургии цветных металлов и может быть использовано для производства алюминий-скандиевого сплава в условиях промышленного производства алюминия.

Известен способ получения алюминий-скандиевой лигатуры, включающий приготовление двух порций алюминия (например, в вакуумных печах), в одну из которых вводится шихта, содержащая фторид скандия, фторид магния и хлорид калия. После этого производится смешивание обеих порций металла с одновременной подачей инертного газа (Заявка RU №2009134930, C22C 1/03, опубл. 27.03.2011).

К недостаткам данного способа можно отнести его технологическую сложность, необходимость порционирования алюминия, использование вакуума или инертной атмосферы.

Известен способ получения лигатуры алюминий-скандий, включающий расплавление и выдержку в контакте с жидким алюминием шихты, содержащей хлорид калия, фториды натрия, алюминия хиолит - (Na5[Al3F14]) и оксид скандия (Дегтярь В.А., Поляк Е.Н., «Восстановление оксида скандия из расплава KCl-NaF-AlF3-Sc2O3» Российская научно-техническая конференция «Новые материалы и технологии», «Металлические материалы, методы их обработки» / Тез. Докл. - М.: 1994 г., с. 102).

Недостатками известного способа является значительное образование нерастворимых соединений скандия - оксифторидов (ScOF), переходящих в шлак, что приводит к потерям скандия и невысокому выходу годного продукта (около 60%).

Наиболее близким к предлагаемому способу является способ получения сплавов и лигатур алюминий-скандий с содержанием скандия 0,4 мас. % (Цветные металлы, 1998, №7, с. 43-46) при электролизе криолит-глиноземного расплава (NaF-AlF3-Al2O3) с добавками оксида скандия.

Общими признаками известного и заявляемого способа являются ведение электролиза расплава, содержащего фторид натрия, фторид алюминия и оксид скандия, и алюмотермическое восстановление скандия.

К недостаткам известного способа можно отнести относительно высокую температуру процесса (около 1000°C), расход дополнительной электроэнергии на катодное осаждение скандия, относительно большие потери легирующего компонента, невозможность организовать непрерывный процесс получения лигатуры, поскольку образующийся в ходе алюмотермической реакции оксид алюминия будет накапливаться в расплаве, зашламляя сам расплав и алюминий.

Известно устройство для получения лигатуры алюминий-стронций, содержащее ванну с подиной, анод, катод и токоподводы, средство перемешивания и дополнительные электроды с покрытием из материала, не взаимодействующего с электролитом, катод выполнен из жидкого алюминия, катодный токоподвод имеет покрытие из материала, не взаимодействующего с лигатурой, анод выполнен с каналами для вывода анодных газов, а ванна у подины выполнена с отверстием для выливки лигатуры (патент RU №2010893, C25C 3/36, опубл. 15.04.1994).

Это устройство выбрано авторами в качестве прототипа.

Недостатком известного устройства является невозможность получения в нем сплава алюминий-скандий, сложность конструкции.

Задачей изобретения является создание непрерывного безотходного способа получения сплава алюминий-скандий с заданным составом, обеспечивающим высокую чистоту конечного продукта с высоким уровнем извлечения скандия.

При этом технический результат заключается в регенерации оксидно-галогенидного расплава путем электролитического разложения образующегося в ходе реакции оксида алюминия, снижении температуры и энергозатрат процесса.

Технический результат достигается за счет того, что предлагаемый способ включает расплавление алюминия и смеси, содержащей фториды натрия, калия и алюминия, непрерывную подачу оксида скандия, одновременное алюмотермическое восстановление скандия из его оксида и электролитическое разложение образующегося глинозема, периодическую выгрузку вышеупомянутого сплава, при этом концентрацию оксида скандия в расплавленной смеси поддерживают от 1 до 8 мас. %, а после выгрузки сплава с заданным по технологии составом, загружают алюминий.

Способствует достижению технического результата то, что приготовленную расплавленную смесь используют, по меньшей мере, в четырех циклах получения алюминий-скандиевого сплава, содержание фторида натрия в расплавленной смеси составляет 1-15 мас. %, процесс получения сплава ведут при температуре 800-950°C, а криолитовое отношение расплавленной смеси, определяемое как мольное отношение суммы фторидов калия (KF) и натрия (NaF) к фториду алюминия (AlF3), поддерживают 1,3-1,7.

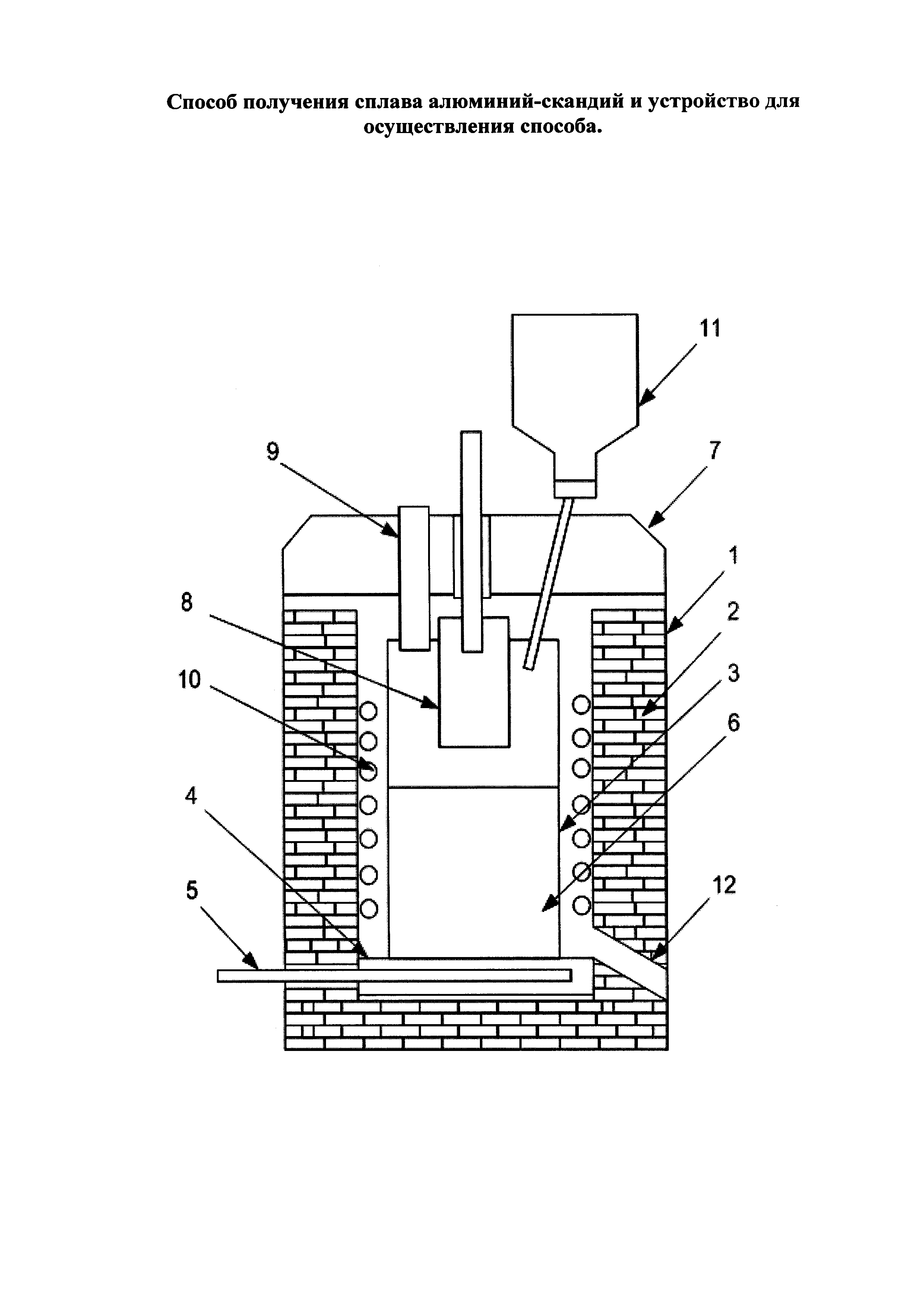

Технический результат так же достигается за счет того, что устройство для получения сплава алюминий-скандий вышеупомянутым способом содержит стальной кожух с подиной и крышкой, по меньшей мере, один анод, катод и токоподвод, при этом на подине установлен графитовый тигель, с внешней стороны которого размещены нагревательные элементы, а в крышке установлены дозатор для непрерывной подачи оксида скандия и отверстие для загрузки алюминия и выгрузки сплава.

Устройство представлено частными случаями его конструктивного выполнения:

Устройство может содержать сливное отверстие для отвода расплава, расположенное в нижней части кожуха.

Кожух устройства выполнен футерованным изнутри огнеупорным кирпичом.

Токоподвод устройства выполнен в виде графитового блока с установленными в него блюмсами и размещен непосредственно под графитовым тиглем.

Общий вид устройства для получения сплава алюминий-скандий представлен на чертеже.

Устройство состоит из стального кожуха 1, футерованного внутри огнеупорным кирпичом 2, графитового тигля 3, размещенного на подовом графитовом блоке 4, который вместе с установленными в него блюмсами 5 служит токоподводом к катодному металлу 6. Внутрь устройства через крышку 7 установлен графитовый анод 8, в крышке 7 предусмотрено отверстие 9 для загрузки алюминия и выгрузки сплава. Для поддержания требуемой температуры процесса, устройство дополнительно снабжено нагревательными элементами 10. Для непрерывной подачи оксида скандия в расплав устройство содержит дозатор 11. В нижней части устройство содержит аварийное сливное отверстие 12 для безопасного отвода расплава в случае поломки тигля.

Сущность предлагаемого способа заключается в следующем. При контакте оксидно-галогенидного расплава, содержащего фториды калия, натрия и алюминия, а также оксид скандия в количестве 1-8 мас. %, происходит алюмотермическое восстановление скандия, в результате которого образуется сплав алюминий-скандий с содержанием скандия 1-3 мас. %. При этом в расплаве происходит уменьшение концентрации оксида скандия и увеличение концентрации оксида алюминия (глинозема).

Ограничение содержания оксида скандия в оксидно-галогенидном расплаве обусловлено тем, что растворимость Sc2O3 в расплавленных смесях KF-NaF-AlF3 имеет значения близкие к 8 мас. %.

Суммарная химическая (алюмотермическая) реакция процесса имеет следующий вид:

Количество образовавшегося в алюминии скандия определяется количеством оксида скандия (Sc2O3) в оксидно-галогенидном расплаве, временем контакта расплава алюминия с оксидно-галогенидным расплавом и константой скорости реакции (1).

Для организации непрерывного процесса получения сплава алюминий-скандий периодически выгружают часть полученного сплава алюминий-скандий, после этого в расплав заливают порцию расплавленного алюминия, равную массе выгруженного алюминий-скандиевого сплава. При получении алюминий-скандиевого сплава непрерывно подают оксид скандия, поддерживая концентрацию оксида скандия в оксидно-галогенидном расплаве на уровне 1-8%, а образующийся в расплаве оксид алюминия подвергают электролитическому разложению (электролизу). Электролиз проводят при температуре 800-950°C, анодной и катодной плотности тока 0,8-2 А/см2 и 0,6-1,8 А/см2 соответственно. Длительность процесса получения алюминий-скандиевого сплава (от заливки чистого алюминия до выгрузки полученного сплава) может варьироваться от 0,5 до 5 часов, в зависимости от требования к содержанию скандия в полученном алюминий-скандиевом сплаве. Максимальная сила тока на электролизере определяется исходя из скорости выгрузки сплава и скорости подачи оксида скандия в расплав. Минимальная сила тока подбирается исходя из площади катода и катодной плотности тока, необходимой для поддержания катодного выхода по току на высоком уровне.

Суммарная реакция электролитического разложения оксида алюминия с использованием графитового анода и алюминиевого катода выглядит следующим образом:

Способ позволяет получать алюминий-скандиевый сплав при пониженных температурах (800-950°C), при этом сплав можно многократно получать из одного и того же расплава, периодически заменяя в нем алюминий, что ведет к упрощению технологии, снижению энергозатрат на поддержание температуры процесса. Снижение температуры процесса в заявляемом способе также приводит к увеличению степени извлечения скандия.

Предлагаемый способ может быть осуществлен следующим образом. Алюминий и заранее приготовленную смесь, содержащую фториды калия, фториды натрия и алюминия, загружают в графитовый тигель 3 устройства, включают нагревательные элементы 10 и при достижении температуры 800-950°C включают дозатор 11, при помощи которого в расплав автоматически непрерывно подается оксид скандия, одновременно пропускают электрический ток для регенерации оксидно-галогенидного расплава путем электролитического разложения образующегося в ходе алюмотермической реакции оксида алюминия. Часть полученного алюминий-скандиевого сплава извлекают из тигля 3 через отверстие для загрузки алюминия и выгрузки сплава 9, после этого добавляют расплавленный алюминий и продолжают вести процесс получения сплава, непрерывно подавая оксид скандия и пропуская электрический ток.

Реализация способа подтверждается следующими примерами.

Пример 1. Расплав солей KF-NaF-AlF3 с КО=1,43 массой 4100 г и алюминий марки А99 массой 4670 г помещали в графитовый тигель и нагревали. После плавления смеси и достижения требуемой температуры в 850°C в расплав добавляли оксид скандия. Концентрацию оксида скандия в расплаве поддерживали на уровне 4,2 мас. %. Электролиз вели при анодной и катодной плотности тока, которые составляли 1,6 А/см2 и 1,4 А/см2 соответственно. Время электролиза составило 4 часа. Температуру в устройстве дополнительно поддерживали при помощи нагревательных элементов.

После 4 часов электролиза ток отключали и из тигля установки извлекали часть полученного сплава. Полученный сплав анализировался на содержание скандия и примесей. Полученный сплав содержал 2,1 мас. % скандия, суммарное содержание примесей не превысило 0,18 мас. %.

Для организации непрерывного процесса в тигель установки загружали чистый алюминий, доводили температуру расплава до температуры 850°C и продолжали вести процесс получения, поддерживая концентрацию оксида скандия в расплаве на уровне 4,2 мас. % и пропуская электрический ток для разложения образующегося оксида алюминия (глинозема).

Пример 2. Расплав солей KF-NaF-AlF3 с КО=1,33 массой 4100 г и алюминий марки А99 массой 4670 г помещали в графитовый тигель и нагревали. После плавления смеси и достижения требуемой температуры в 810°C в расплав добавляли оксид скандия. Концентрацию оксида скандия в расплаве поддерживали на уровне 7 мас. %. Электролиз вели при анодной и катодной плотности тока, которые составляли 2 А/см2 и 1,8 А/см2 соответственно. Время электролиза составило 5 часов. Температуру в устройстве дополнительно поддерживали при помощи нагревательных элементов.

После 5 часов электролиза ток отключали и из тигля установки извлекали часть полученного алюминий-скандиевого сплава. Полученный сплав анализировался на содержание скандия и примесей. Полученный сплав содержал 2,8 мас. % скандия, суммарное содержание примесей не превысило 0,21 мас. %.

Для организации непрерывного процесса в тигель установки загружали чистый алюминий, доводили температуру расплава до температуры 810°C и продолжали вести процесс получения, подавая оксид скандия и поддерживая его концентрацию в расплаве на уровне 7 мас. % и пропуская электрический ток для разложения образующегося оксида алюминия (глинозема).

Пример 3. Расплав солей KF-NaF-AlF3 с КО=1,6 массой 4100 г и алюминий марки А99 массой 4670 г помещали в графитовый тигель и нагревали. После плавления смеси и достижения требуемой температуры в 880°C в расплав добавляли оксид скандия. Концентрацию оксида скандия в расплаве поддерживали на уровне 2,8 мас. %. Электролиз вели при анодной и катодной плотности тока, которые составляли 1,6 А/см2 и 1,4 А/см2 соответственно. Время электролиза составило 1,5 часа. Температуру в устройстве дополнительно поддерживали при помощи нагревательных элементов.

После 1,5 часов электролиза ток отключали и из тигля установки извлекали часть полученного алюминий-скандиевого сплава. Полученный сплав анализировался на содержание скандия и примесей. Полученный сплав содержал 1,13 мас. % скандия, суммарное содержание примесей не превысило 0,17 мас. %.

Для организации непрерывного процесса в тигель установки загружали чистый алюминий, доводили температуру расплава до температуры 880°C и продолжали вести процесс получения, подавая оксид скандия и поддерживая его концентрацию в расплаве на уровне 2,8 мас. % и пропуская электрический ток для разложения образующегося оксида алюминия (глинозема).

Пример 4. Расплав солей KF-NaF-AlF3 с КО=1,48 массой 4100 г и алюминий марки А99 массой 4670 г помещали в графитовый тигель и нагревали. После плавления смеси и достижения требуемой температуры в 860°C в расплав добавляли оксид скандия. Концентрацию оксида скандия в расплаве поддерживали на уровне 6 мас. %. Электролиз вели при анодной и катодной плотности тока, которые составляли 1,8 А/см2 и 1,6 А/см2 соответственно. Время электролиза составило 5 часов. Температуру в устройстве дополнительно поддерживали при помощи нагревательных элементов.

После 5 часов электролиза ток отключали и из тигля установки извлекали часть полученного алюминий-скандиевого сплава. Полученный сплав анализировался на содержание скандия и примесей. Полученный сплав содержал 2,5 мас. % скандия, суммарное содержание примесей не превысило 0,21 мас. %.

Для организации непрерывного процесса в тигель установки загружали чистый алюминий, доводили температуру расплава до температуры 860°C и продолжали вести процесс получения, подавая оксид скандия и поддерживая его концентрацию в расплаве на уровне 6 мас. % и пропуская электрический ток для разложения образующегося оксида алюминия (глинозема).

Пример 5. Расплав солей KF-NaF-AlF3 с КО=1,68 массой 4100 г и алюминий марки А99 массой 4670 г помещали в графитовый тигель и нагревали. После плавления смеси и достижения требуемой температуры в 920°C в расплав добавляли оксид скандия. Концентрацию оксида скандия в расплаве поддерживали на уровне 3 мас. %. Электролиз вели при анодной и катодной плотности тока, которые составляли 1,8 А/см2 и 1,6 А/см2 соответственно. Время электролиза составило 4,4 часа. Температуру в устройстве дополнительно поддерживали при помощи нагревательных элементов.

После 4,4 часов электролиза ток отключали и из тигля установки извлекали часть полученного алюминий-скандиевого сплава. Полученный сплав анализировался на содержание скандия и примесей. Полученный сплав содержал 1,6 мас. % скандия, суммарное содержание примесей не превысило 0,15 мас. %.

Для организации непрерывного процесса в тигель установки загружали чистый алюминий, доводили температуру расплава до температуры 920°C и продолжали вести процесс получения, подавая оксид скандия и поддерживая его концентрацию в расплаве на уровне 3 мас. % и пропуская электрический ток для разложения образующегося оксида алюминия (глинозема).

Предлагаемый способ позволяет реализовать непрерывное получение алюминиево-скандиевого сплава с содержанием скандия 1-3 мас. % с применением электролиза оксидно-галогенидного расплава, содержащего фториды калия, натрия и алюминия, а также оксид скандия в количестве 1-8 мас. %.