Результат интеллектуальной деятельности: СПОСОБ ПОЛУЧЕНИЯ ОКСИДА СКАНДИЯ ИЗ СКАНДИЙСОДЕРЖАЩИХ КОНЦЕНТРАТОВ

Вид РИД

Изобретение

Изобретение относится к области металлургии редких металлов, в частности, к способу получения оксида скандия из скандийсодержащих концентратов, и может быть использовано при переработке скандийсодержащих концентратов различного происхождения. В частности, скандийсодержащих концентратов, полученных попутно при переработке ильменитовых концентратов, урановых руд, красных шламов глиноземного производства и других.

Оксид скандия обладает рядом преимуществ, прочность оксида скандия при нагревании возрастает и достигает максимума при 1030°С. В сплаве с алюминием скандий обеспечивает дополнительную прочность, ковкость, сверхпластичность и высокую коррозионную устойчивость, поэтому его использование в таких областях промышленности как ракетостроение, авиастроение, производство железнодорожного транспорта, судостроение, добыча нефти и газа позволит не только повысить их технико-экономические показатели, но и создать принципиально новую продукцию.

Известен способ получения 99%-ного оксида скандия, который включает в себя выщелачивание скандия из фторидного скандийсодержащего концентрата раствором NH4F, осаждение скандия из раствора выщелачивания кристаллическим NaF в виде двойного фторскандиата, гидролиз двойного фторскандиата Na-NH4 с получением фторида скандия и конверсию ScF3 в Sc2O3 при температуре 700°С в токе воздуха. Данный способ позволяет провести отделение скандия от примесей Са, Mg, Al, Ti, Y, РЗЭ, Zr, Na, U и Th на стадии избирательного выщелачивания раствором NH4F, а также от примесей Ti, Zr, U, Fe и Mg на стадии осаждения скандия из раствора NH4F в виде фтористых солей (Патент RU 2040471, опубл. 25.07.1995).

Недостатком известного способа являются существенные затраты на осуществление способа за счет использования дорогостоящих фторидных реагентов, а также вероятность попадания в атмосферу газообразных соединений фтора при конверсии фторида скандия в оксид скандия.

Из патента RU 2608033, опубл. 12.01.2017 известен способ получения оксида скандия, который заключается в том, что скандийсодержащий раствор, полученный после азотнокислого выщелачивания скандийсодержащего сырья с остаточной кислотностью в диапазоне от 5 до 40 г/л по азотной кислоте, направляют на сорбцию скандия в колонны с неподвижным слоем сильнокислотного катионита, насыщенную по скандию смолу промывают в колонне водным солевым раствором, с концентрацией 1,5-5,0 г/л по церию (IV) и 35-80 г/л по азотной кислоте со скоростью 3-30 уд. об./ч при температуре 20-50°С, который перед подачей в колонну с катионитом подвергают окислению электрохимическим методом, полученный промывной раствор, содержащий вытесненный с катионита скандий и примеси, направляют на очистку от примесей. Катионит после промывки подвергают обработке 7-н раствором азотной кислоты для удаления остаточного содержания скандия и примесей, который затем направляют на регенерацию азотной кислоты методом вакуумной отгонки. Умеренно кислый промывной скандийсодержащий раствор подщелачивают аммиачной водой до нейтральной среды, скандий вместе с примесями РЗМ, железа, алюминия осаждается в виде гидроксидов, которые фильтруют, растворяют при температуре 85°С в сернокислом растворе с поддержанием избыточной кислотности по серной кислоте на уровне 10-15 г/л, доводят кислотность раствора аммиачной водой до рН 3-4, и полученный скандийсодержащий раствор направляют на сорбцию на сильноосновный анионит, переведенный в сульфатную форму, при этом скандий и железо (III) сорбируются, а другие примеси остаются в растворе, который направляют на осаждение гидроксида церия (IV) и на сброс после известкования. Далее проводят десорбцию скандия раствором карбоната натрия или аммония при рН 10,1-10,8, из элюата осаждают гидроксид скандия, который после фильтрации подвергают сушке и прокалке для получения конечного продукта - оксида скандия, содержащего 65,1% скандия.

Недостатком известного способа является многостадийность процесса, применение в технологии таких дорогостоящих реагентов и материалов, как соли церия, ионообменные смолы, высокозатратный с точки зрения энергозатрат и аппаратурного оформления процесс регенерации азотной кислоты.

Известен также способ получения оксида скандия из бедного скандиевого концентрата, заключающийся в растворении скандийсодержащего концентрата в серной кислоте, удалении кислотонерастворимого осадка, доведении концентрации серной кислоты в фильтрате до 540-600 г/дм3, осаждении скандия в присутствии хлорида аммония при температуре 50-70°С с последующей выдержкой в течение 1-2 часов при перемешивании, фильтрации, промывке осадка этиловым спиртом, сушке и прокаливании полученного осадка. В результате получают товарный оксид скандия Sc2O3 чистотой 99,0%. Извлечение скандия из концентрата в оксид составляет 97-98%. Потери скандия не превышают 2-4%. (Патент RU 2478725, опубл. 10.04.2013).

Недостатком данного способа является использование высококонцентрированных сернокислых растворов, что приводит к высоким затратам на коррозионностойкое оборудование, необходимость утилизации газообразных оксидов серы, образующихся при прокаливании сульфата скандия, и применение дорогостоящего реагента этилового спирта для промывки осадка сульфата скандия.

Наиболее близким к заявленному способу по совокупности признаков и назначению является способ получения оксида скандия из скандийсодержащих промпродуктов и концентратов, включающий растворение скандийсодержащего концентрата в растворе соляной кислоты с концентрацией 250-300 г/л при температуре 80-120°С в течение 1-4 ч, очистку скандиевого раствора от примесей путем обработки серной кислотой и/или сульфатом натрия и затем хлоридом бария, отделение осадка от скандиевого раствора, осаждение из раствора оксигидрата скандия при добавлении в раствор гидроксида или карбоната натрия с концентрацией 20-120 г/дм3, отделение осадка малорастворимых соединений скандия от раствора, обработку осадка муравьиной кислотой с получением формиата скандия, который промывают, сушат и прокаливают при 700°С. Маточный раствор после фильтрации формиата скандия направляют на регенерацию муравьиной кислоты и возвращают на стадию обработки оксигидрата скандия. Способ позволяет получить оксид скандия чистотой до 99,99%, при этом потери составляют 2,5±0,5% (Патент RU 2257348, опубл. 27.07.2005).

Существенным недостатком известного способа-прототипа являются высокие материальные затраты на организацию способа из-за применения на стадии выщелачивания скандийсодержащего концентрата растворов соляной кислоты, что влечет за собой необходимость применения дорогостоящего кислотостойкого оборудования, а также из-за необходимости создания дополнительного технологического узла для проведения процесса регенерации муравьиной кислоты из маточного раствора.

В основу предложенного изобретения положена задача разработать новый способ получения оксида скандия из скандийсодержащих концентратов различного происхождения, характеризующийся упрощением технологического процесса со снижением затрат на реализацию способа и сохранением высокого качества продукта - оксида скандия, за счет применения определенной последовательности технологических стадий и режимов, позволяющих максимально полно извлечь скандий в конечный продукт - оксид скандия, и селективно отделить его от примесей без применения дорогостоящих реагентов и оборудования.

В качестве сырья для получения оксида скандия по предложенному способу могут быть использованы скандийсодержащие концентраты, полученные попутно при переработке ильменитовых концентратов, урановых руд, красных шламов глиноземного производства и других скандийсодержащих минеральных и техногенных источников. Содержание оксида скандия в исходных концентратах должно быть не менее 1 масс. % Sc2O3, что обеспечивает получение оксида скандия высокой степени очистки, не менее 99,5 масс. %.

Техническим результатом изобретения является решение поставленной задачи, упрощение технологического процесса со снижением затрат на реализацию способа с получением оксида скандия высокой степени чистоты. При этом важно, что не используются высококонцентрированные кислотные растворы, дорогостоящие реагенты и сорбенты, не предусматривается создание узлов регенерации реагентов, сорбции и регенерации сорбентов, что позволяет значительно упростить технологическую схему и сократить операционные и капитальные затраты на проведение процесса.

Указанная задача решается, а технический результат достигается в предложенном способе получения оксида скандия из скандийсодержащего концентрата, включающем последовательные стадии: - растворения скандийсодержащего концентрата в минеральной кислоте с получением скандиевого раствора, - очистки полученного скандиевого раствора от примесей, - отделения осадка от скандиевого раствора, - обработки скандиевого раствора щелочным агентом, - отделения осадка соединений скандия от скандиевого раствора. При этом растворение скандийсодержащего концентрата проводят в серной кислоте при рН 1,5-3,0, предпочтительно 2,0-3,0, с получением скандиевого раствора, который отделяют от кислото-нерастворимого осадка и обрабатывают сульфатом натрия, при этом осаждают двойную соль сульфата натрия и скандия, которую отфильтровывают, промывают раствором сульфата натрия, растворяют в воде и добавляют гидроксид бария или соль бария для осаждения примесей, осадок примесей отфильтровывают, и из скандиевого раствора осаждают гидроксид скандия при рН 4,8-6,0 путем добавления гидроксида натрия, осадок отфильтровывают и обрабатывают раствором щавелевой кислоты с получением оксалата скандия, который отделяют от скандиевого раствора, промывают водой, сушат и прокаливают.

Наибольшая эффективность достигается если обработку скандиевого раствора гидроксидом бария или хлоридом бария проводят при оптимальной температуре 40-60°С, осаждение гидроксида скандия проводят при оптимальной температуре 40-100°С при выдержке в течение 1-10 часов, обработку гидроксида скандия щавелевой кислотой проводят при оптимальной температуре 40-100°С, обработку гидроксида скандия проводят щавелевой кислотой с предпочтительной концентрацией 80-120 г/дм3, прокалку оксалата скандия проводят при оптимальной температуре 700-900°С. Содержание оксида скандия в исходных скандийсодержащих концентратах должно быть не менее 1 масс. % Sc2O3, что обеспечивает получение предложенным способом оксида скандия высокой степени очистки не менее 99,5 масс. %.

Основным неочевидным отличием предлагаемого изобретения от способа-прототипа является использование на стадии растворения скандийсодержащего концентрата разбавленного раствора серной кислоты, что позволяет снизить степень извлечения примесей в раствор при сохранении высокой степени извлечения скандия в раствор. Кроме того, очистку скандивого раствора от примесей ведут пошагово: сначала осаждают двойную соль сульфата скандия-натрия (при этом примеси циркония, титана, алюминия остаются в маточном растворе) посредством добавления избытка кристаллического сульфата натрия в качестве высаливающего агента, затем двойную соль сульфата скандия-натрия растворяют в воде и ведут осаждение оставшихся в растворе примесей Fe (+3) и других путем добавления гидроксида бария или его солей.

Также отличием от прототипа является проведение стадии осаждения гидроксида скандия при рН 4,8-6,0 и увеличение длительности процесса до 2-12 ч для качественного отделения скандия от примесей РЗМ и других металлов. В отличие от прототипа, очищенный от примесей скандий осаждают в виде оксалата скандия раствором щавелевой кислоты и направляют на сушку и прокалку.

Ведение процесса растворения скандия в растворе серной кислоты при рН 2-3 позволяет достичь максимальной степени извлечения скандия в раствор при минимальном извлечении примесей.

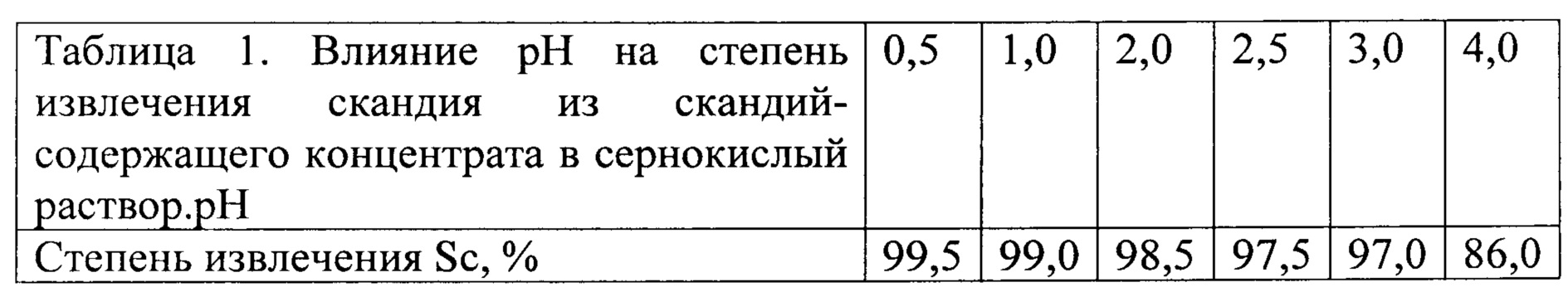

В таблице 1 приведены экспериментальные данные по влиянию рН на степень извлечения скандия из скандийсодержащего концентрата в сернокислый раствор. При снижении рН менее 2 происходит увеличение степени извлечения скандия при увеличении количества примесей железа, алюминия в растворе, при повышении рН выше 3 наблюдается снижение степени извлечения скандия в раствор.

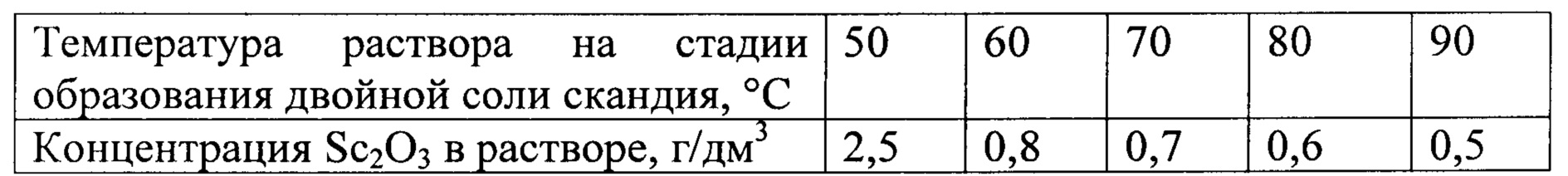

Ведение процесса осаждения двойного сульфата скандия-натрия из сернокислого скандийсодержащего раствора при дозировке Na2SO4 до концентрации 200-300 г/дм3 при температуре 60-90°С с последующим охлаждением до комнатной температуры обусловлено тем, что при температуре 60-90°С наблюдается максимальная скорость образования двойного сульфата скандия-натрия, а при комнатной температуре минимальная растворимость соединений скандия при значительной растворимости примесей циркония, титана, алюминия. В таблице 2 приведены данные о влиянии температуры раствора на стадии образования двойной соли на концентрацию скандия в маточном растворе после охлаждения и фильтрации осадка двойной соли. Снижение температуры ниже 60°С приводит к снижению скорости образования двойного сульфата скандия-натрия, что при последующем охлаждении раствора и фильтрации выпавшей в осадок двойной соли приводит к потерям скандия с маточным раствором.

Повышение температуры выше 90°С нецелесообразно с точки зрения повышения энергозатрат при отсутствии эффекта увеличения извлечения скандия из раствора в осадок двойной соли.

Таблица 2. Влияние температуры раствора на стадии образования двойной соли на концентрацию скандия в маточном растворе после охлаждения и фильтрации осадка двойной соли.

Ведение процесса осаждения примесей из скандийсодержащего раствора, полученного при растворении в воде двойного сульфата скандия-натрия при добавлении кристаллического гидроксида бария до достижения концентрации в растворе 1,5-4 г/дм3 в течение 2-4 часов обусловлено максимальной степенью осаждения примесей железа (+3) и других элементов при сохранении скандия в растворе и минимальном расходе гидроксида бария. При сокращении времени осаждения наблюдается увеличение количества примесей в растворе, при увеличении времени процесса часть скандия сорбируется на поверхности твердого осадка примесей.

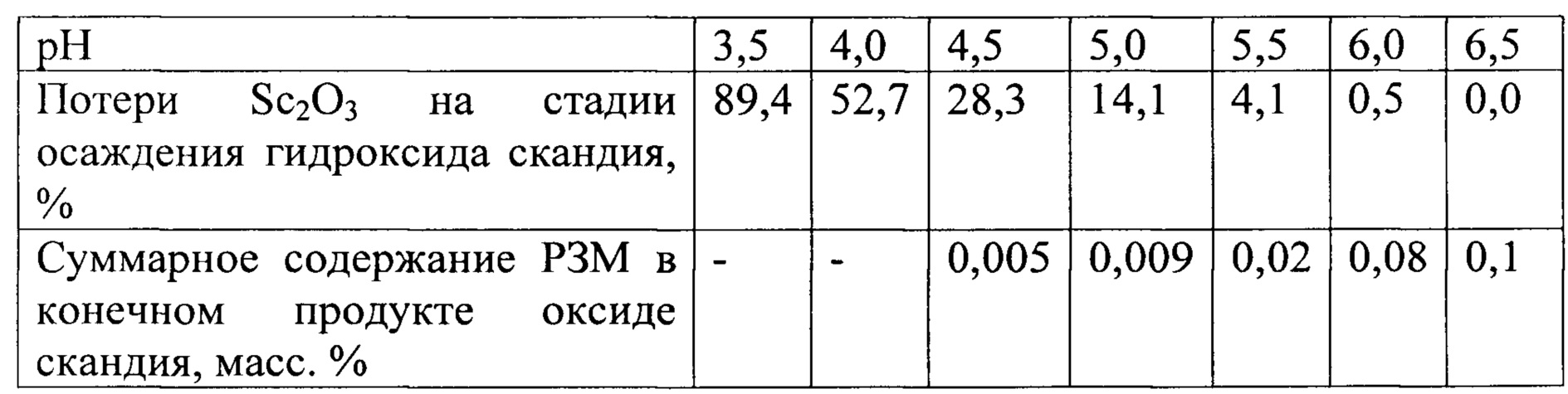

Осаждение гидроксида скандия из скандиевого раствора, полученного после соосаждения примесей с соединениями бария, ведут при рН 4,8-6,0 и температуре 40-100°С, обусловлено тем, что при данных условиях примеси РЗМ (редко-земельные металлы) остаются в растворе, скандий максимально полно переходит в твердую фазу гидроксида скандия. В таблице 3 приведены результаты экспериментов по изучению влияния рН на стадии осаждения гидроксида скандия на содержание РЗМ в конечном продукте оксиде скандия и потери оксида скандия с маточным раствором после фильтрации осадка гидроксида скандия при продолжительности процесса осаждения 1 ч и температуре 60°С.

Таблица 3. Влияние рН на стадии осаждения гидроксида скандия на содержание РЗМ в конечном продукте оксиде скандия и потери оксида скандия на стадии осаждения гидроксида скандия.

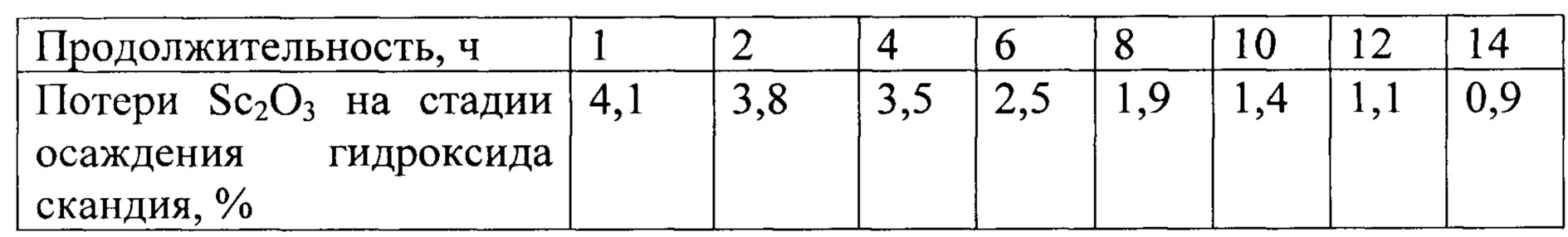

В таблице 4 приведены результаты экспериментов по изучению влияния времени осаждения гидроксида скандия на потери оксида скандия с маточным раствором после фильтрации осадка гидроксида скандия при рН 5,5 и температуре 60°С.

Таблица 4. Влияние продолжительности процесса осаждения гидроксида скандия на потери оксида скандия на стадии осаждения гидроксида скандия.

Проведение процесса осаждения оксалата скандия посредством обработки гидроксида скандия щавелевой кислотой с концентрацией 80-120 г/дм3, при температуре 40-100°С в течение 1-6 ч обусловлено минимальной растворимостью оксалата скандия при данных условиях при максимальной степени превращения скандия из гидроксида в оксалат при оптимальном расходе щавелевой кислоты.

Оксалат скандия подвергают сушке и прокаливают при температуре 700-900°С, в течение 1-5 ч, при данных условиях оксалат скандия полностью разлагается с получением плотного мелкодисперсного осадка оксида скандия. Повышение температуры процесса и/или времени прокалки ведет к необоснованным затратам электроэнергии, снижение температуры процесса и/или времени прокалки ведет к снижению качества товарного продукта.

Набор примесей, сопутствующих скандию в скандийсодержащих концентратах не оказывает принципиального влияния на процесс. Принципиально, чтобы содержание оксида скандия в концентрате было не менее 1 масс. %.

В результате проведенных исследований по получению оксида скандия из скандийсодержащих концентратов определены оптимальные режимы основных операций процесса, а именно:

а) Растворение скандийсодержащего концентрата в растворе серной кислоты:

- рН 1,5-3,0, предпочтительно 2,0-3,0;

- температура процесса 10-90°С, предпочтительно до 20-60°С;

б) Осаждение двойного сульфата скандия-натрия:

- добавление кристаллического сульфата натрия для достижения концентрации Na2SO4 200-300 г/дм3;

- температура процесса 60-90°С, предпочтительно 70-80°С, с последующим охлаждением до комнатной температуры;

- полученный осадок двойного сульфата натрия-скандия фильтруют и промывают раствором сульфата натрия

в) Растворение двойного сульфата скандия-натрия в воде

- температура процесса 40-90°С, предпочтительно 50-70°С

г) Осаждение примесей при добавлении соединений бария:

- добавление кристаллического гидроксида бария до достижения концентрации в растворе 1,5-4 г/дм3, предпочтительно 2-2,5 г/дм3;

- продолжительность процесса осаждения 2-6 ч, предпочтительно 3-4 ч

д) Осаждение гидроксида скандия:

- добавление раствора гидроксида натрия до достижения рН 4,8-6,0;

- температура процесса 40-100°С, предпочтительно 50-70°С

- полученный осадок гидроксида скандия фильтруют и промывают водой

- продолжительность процесса осаждения 2-12 ч, предпочтительно 6-10 ч

е) Осаждение оксалата скандия

- обработку гидроксида скандия проводят щавелевой кислотой с концентрацией 80-120 г/дм3, предпочтительно 95-105 г/дм3;

- температура процесса 40-100°С, предпочтительно 50-70°С

- продолжительность процесса осаждения 1-6 ч, предпочтительно 2-4 ч

ж) Прокалка оксалата скандия с получением оксида скандия

- температура процесса 700-900°С, предпочтительно 750-850°С.

- продолжительность процесса прокалки 1-5 ч, предпочтительно 1-3 ч.

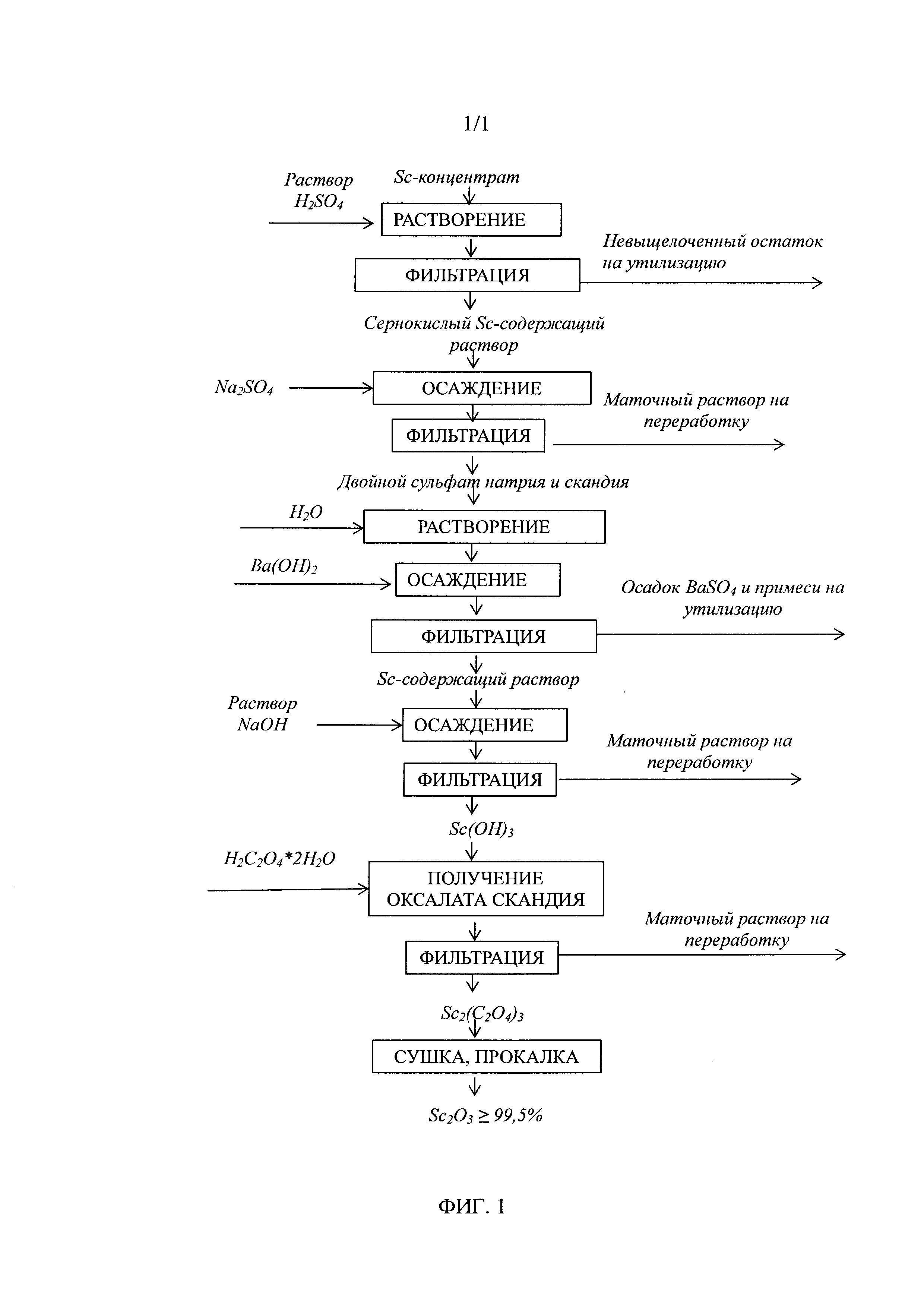

Принципиальная технологическая схема получения оксида скандия из скандийсодержащего концентрата представлена на фиг. 1 и состоит из следующих операций:

- растворение скандийсодержащего концентрата в растворе серной кислоты;

- фильтрация с получением скандийсодержащего сульфатного раствора и остатка выщелачивания концентрата;

- осаждение двойного сульфата скандия-натрия посредством добавления сульфата натрия в качестве высаливающего агента;

- фильтрация с получением двойного сульфата скандия-натрия и маточного раствора, направляемого на переработку;

- растворение двойного сульфата скандия-натрия в воде;

- осаждение примесей из скандийсодержащего раствора посредством добавления соединений бария;

- фильтрация с получением очищенного скандийсодержащего раствора и твердого осадка примесей;

- осаждение гидроксида скандия раствором гидроксида натрия;

- фильтрация с получением гидроксида скандия и маточного раствора, направляемого на переработку;

- получение малорастворимого оксалата скандия посредством обработки гидроксида скандия щавелевой кислотой;

- сушка и прокалка оксалата скандия с получением оксида скандия, чистотой ≥99,3%.

Осуществление заявляемого способа и его преимущества перед прототипом подтверждаются следующим примером.

Пример -

Берут 27,7 г скандийсодержащего концентрата следующего химического состава, масс. %: Sc2O3 - 32,4; TiO2 - 0,67; ZrO2 - 7,8; Al2O3 - 0,28; Fe2O3 - 1,7; влажность 49,3%; растворяют в 200 г раствора серной кислоты при рН 3 в течение 2 часов. Кислото-нерастворимый осадок отфильтровывают, а скандийсодержащий раствор обрабатывают сульфатом натрия (Na2SO4), доводя его концентрацию до 280 г/дм3, при этом образуется двойная соль сульфата скандия-натрия, которая выпадает в осадок. Полученный осадок двойной соли отфильтровывают, промывают раствором сульфата натрия с концентрацией 200 г/дм3 и растворяют в воде. В полученный скандийсодержащий раствор вводят гидроксид бария Ва(ОН)2 в количестве 0,8 г и выдерживают при рН 3,8 в течение 5 часов. Пульпу фильтруют с получением осадка сульфата бария и примесей и скандийсодержащего раствора, из которого осаждают гидроксид скандия посредством обработки 45%-ным раствором гидроксида натрия. Осадок гидроксида скандия отфильтровывают, промывают водой и обрабатывают 10%-ным раствором щавелевой кислоты с получением оксалата скандия, который отделяют от раствора, промывают водой, сушат и прокаливают при температуре 850°С в течение 2 часов. Получают оксид скандия с содержанием SC2O3 99,5%. Суммарные потери скандия вместе с примесями составляют ~2%.

Таким образом, за счет использования предложенного способа получения оксида скандия из скандийсодержащих концентратов достигается степень извлечения оксида скандия 98% с получением оксида скандия чистотой ≥99,5 масс. % при упрощении технологического процесса со снижением затрат на реализацию способа за счет применения определенной последовательности технологических стадий и режимов, позволяющих максимально полно извлечь скандий в конечный продукт - оксид скандия и селективно отделить его от примесей без применения дорогостоящих реагентов и оборудования.