Результат интеллектуальной деятельности: МУФТА СОСТАВНОГО РОТОРА ГАЗОГЕНЕРАТОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ

Вид РИД

Изобретение

Изобретение относится к газотурбинным силовым установкам легких и беспилотных летательных аппаратов, а именно к конструкции газогенераторов газотурбинных двигателей (ГТД). Изобретение может быть использовано в области машиностроения и предназначено для жесткого соединения двух соосных независимых колес в единый ротор, например центробежного колеса (ЦБК) компрессора и колеса турбины газогенератора авиационного ГТД, без установки их на стальной вал.

Известен узел быстроразъемного соединения валов, включающий зубчатую муфту и промежуточный вал, на концах которого расположены полумуфты с втулками, соединенными с валами при помощи шлицев. В узле установлены подпружиненные двуплечие рычаги, причем одно плечо каждого рычага закреплено на втулке, а другое расположено в пазу, выполненном в промежуточном валу (авторское свидетельство СССР №201844, F16D 1/108, 1967). Узел обеспечивает надежное и быстрое соединение муфты в осевом направлении. Однако такое соединение требует значительных затрат физического труда и времени при его разборке.

Известна втулочная муфта (авторское свидетельство СССР №391300, F16D 1/10, 1973), которая содержит закрепленную на ведущем валу втулку, несущую защелку с головками, заходящими в сквозные окна, выполненные во втулке и взаимодействующие с ведущим валом. Защелки размещены в продольных пазах, выполненных во втулке параллельно ее оси, а головки защелок подпружинены и имеют заходные фаски на торцах. Муфта повышает скорость сцепления и расцепления валов без предварительного их взаимного углового центрирования. Однако муфта не обеспечивает жесткого сцепления ведущего и ведомого валов, что особенно важно для работы высокооборотных машин.

Наиболее близким техническим решением является газогенератор ГТД (RU 2487258, F02C 7/36, 2012), который содержит двухступенчатый центробежный компрессор, камеру сгорания и, по меньшей мере, одну осевую ступень турбины, связанную с компрессором по оси в единый ротор, установленный в статоре на подшипниках качения. Выключаемая муфта соединения задней ступицы первой ступени и передней ступицы второй ступени компрессора с механически действующими сцепляющими органами выполнена в виде кольцевых выемок, расположенных внутри задней ступицы первой ступени и снаружи передней ступицы второй ступени, совмещенных по оси, в которых находятся шарики одного диаметра. При пуске газогенератора ротор набирает обороты, и шарики под действием центробежных сил перемещаются в совмещенную по оси выемку, расположенную внутри задней ступицы первой ступени, обеспечивая неразъемное соединение в осевом направлении.

Однако расчеты показывают, что в ряде случаев, когда по конструктивным соображениям невозможно использовать шарики необходимой массы, которые бы обеспечивали неразъемное соединение роторов при рабочих оборотах газогенератора, вместо шариков могут применяться элементы сцепления, обладающие значительно большей массой, как, например, в предлагаемой заявке на изобретение.

При передаче существенных осевых усилий между роторами в месте контакта шариков с цапфами возникают высокие уровни контактных напряжений, что приводит к необходимости увеличения размеров шариков и, соответственно, к увеличению габаритов соединения.

В основу изобретения положено решение следующих задач:

- автоматическое жесткое сцепление двух независимых соосных колес в единый ротор при его вращении с необходимой осевой затяжкой;

- расширение диапазона по частоте вращения для эффективной работы муфты;

- выведение критических частот вращения за пределы рабочих частот вращения.

Технический результат заключается в обеспечении жесткого соосного соединения колес при их вращении с образованием единого ротора.

Поставленные задачи решаются тем, что муфта составного ротора газогенератора газотурбинного двигателя содержит средства для передачи крутящего момента и осевого сцепления двух соосных вращающихся колес в виде перемещающихся элементов, размещенных в кольцевых выемках, выполненных в цапфе центробежного колеса компрессора и цапфе колеса турбины газогенератора. Перемещающиеся в кольцевых выемках центробежного колеса и колеса турбины элементы сцепления выполнены в виде подпружиненных сегментов. Сегменты имеют со стороны центробежного колеса угловые скосы, конгруэнтные скосу в выемке колеса турбины. Цапфа центробежного колеса с элементами сцепления размещена в отверстии цапфы колеса турбины, причем цапфа колеса турбины с торцевой стороны содержит запрессованное пластичное кольцо, контактирующее с торцевой поверхностью центробежного колеса.

Новым в изобретении также является то, что элементы сцепления выполнены в виде подпружиненных сегментов и предохранительных элементов, расположенных между сегментами и взаимодействующих с ними. Пружина, контактирующая с сегментами, выполнена в виде втулки с осевыми лепестками, установленной и закрепленной на цапфе центробежного колеса крепежными элементами. Внутренняя поверхность цапфы колеса турбины выполнена профилированной, расширяющейся от основания лепестков пружины в сторону кольцевой выемки и ограничивающей раскрытие лепестков пружины.

Соединение двух соосных независимых колес в единый ротор достигается установкой между дисками колес на их цапфах центробежной муфты сцепления, обеспечивающей жесткое соосное соединение колес при их вращении, образующих единый ротор, и расцепление - при остановке.

Соосность таких колес обеспечивается посадкой с некоторым натягом по двум сопряженным пояскам, расположенным между дисками колес. Например, первый поясок расположен на выступе тыльной стороны диска ЦБК на его внутренней поверхности и на конце внешней поверхности передней цапфы турбины, а второй поясок - на конце внутренней поверхности трубчатой задней цапфы ЦБК и сопряженной с ней наружной поверхностью выступа, расположенного внутри пустотелой передней цапфы турбины.

Крутящий момент от турбины к ЦБК передается через шлицевое соединение, расположенное за первым центрирующим пояском на задней цапфе ЦБК и передней цапфе турбины. Непосредственно элементы муфты сцепления расположены между шлицевым соединением и вторым центрирующим пояском колес.

Образованный таким образом единый ротор вращается на двух радиально-упорных шариковых подшипниках, расположенных на передней цапфе ЦБК и на задней цапфе турбины, воспринимающих возникающие при вращении ротора осевые нагрузки.

В соответствии с изобретением:

- выемки выполнены в виде поперечных оси колес кольцевых канавок, расположенных напротив друг друга;

- элементы сцепления колес выполнены в виде сегментов, установленных в кольцевую выемку задней цапфы ЦБК;

- кольцевая лепестковая пружина, удерживающая элементы сцепления (сегменты) в кольцевой выемке задней цапфы ЦБК при остановке ротора, выполнена в виде втулки с прорезями, образующими лепестки, и закреплена на той же задней цапфе ЦБК;

- элементы крепления лепестковой пружины на задней цапфе ЦБК выполнены, например, в виде круглой гайки и стопора;

- промежуточные элементы, расположенные между сегментами, выполнены, например, в виде цилиндрических роликов;

- кольцевая выемка, расположенная в передней цапфе турбины над кольцевой выемкой с сегментами, и сами сегменты выполнены с тыльной стороны диска ЦБК с конгруэнтными углами скоса, обеспечивающими при вращении необходимую осевую затяжку колес, по сопряженным торцевым поверхностям, образуя единый жесткий ротор;

- внутренняя поверхность передней цапфы турбины между кромкой кольцевой выемки и диском выполнена профилированной, расширяющейся от основания лепестков пружины, расположенной на задней цапфе ЦБК, в сторону кольцевой выемки, обеспечивая прилегание к ней лепестков пружины во время вращения ротора при допустимом уровне напряжений.

Изобретение обеспечивает решение поставленных задач:

- выполнение кольцевых выемок в виде поперечных оси валов кольцевых канавок, расположенных напротив друг друга, обеспечивает размещение и перемещение при вращении и остановке валов элементов сцепления (сегментов);

- конгруэнтные расчетные углы скоса у кольцевой выемки, расположенной в передней цапфе турбины, и на сегментах обеспечивают необходимую осевую затяжку колес по сопряженным торцевым поверхностям при их вращении за счет центробежных сил, образуя единый жесткий ротор;

- лепестковая пружина, количество лепестков которой соответствует количеству сегментов, обеспечивает удерживание сегментов в кольцевой выемке при остановке роторов;

- промежуточные элементы в виде, например, роликов, расположенных между сегментами, обеспечивают установку и удерживание сегментов в кольцевой выемке в случае поломки одного или нескольких лепестков пружины;

- выполнение внутренней поверхности передней цапфы турбины между кромкой кольцевой выемки и диском профилированной, идентичной поверхности прогиба лепестков пружины при воздействии на них центробежных сил, позволяет получить допустимый уровень напряжений в них;

- размещение всех элементов муфты сцепления на задней цапфе ЦБК, имеющей диаметр меньший диаметра внутреннего отверстия передней цапфы турбины, обеспечивает их свободное и быстрое соединение и разъединение при сборке и разборке ротора.

Таким образом, решены поставленные в изобретении задачи, по сравнению с известными аналогами:

- обеспечено автоматическое жесткое сцепление двух колес в единый ротор при их вращении;

- расширение диапазона по частоте вращения для эффективной работы муфты достигается за счет увеличения массы сегментов;

- выведение критических частот вращения за пределы рабочих частот вращения достигается за счет увеличения жесткости ротора путем уменьшения расстояния между опорами подшипников и уменьшения массы ротора.

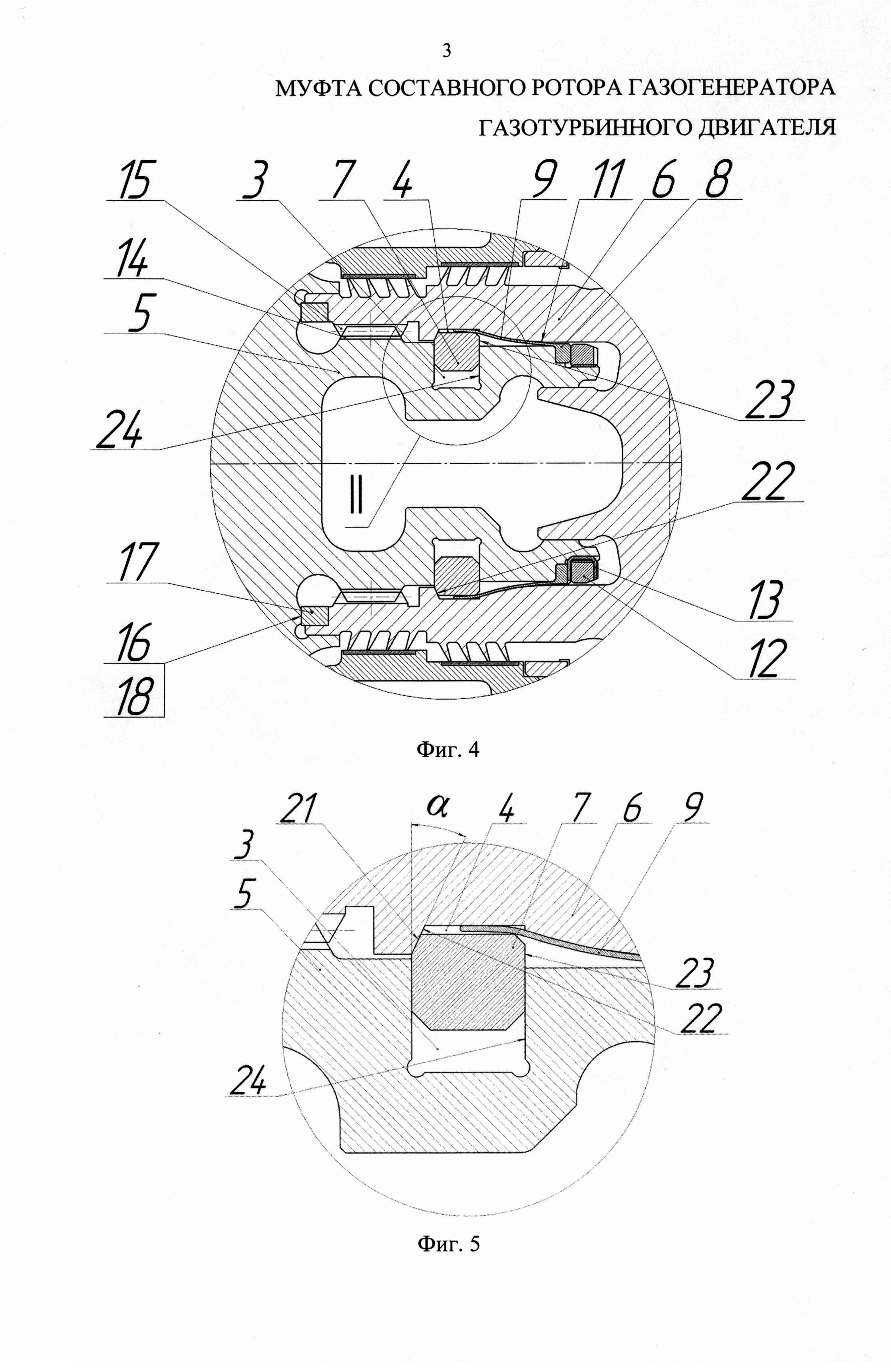

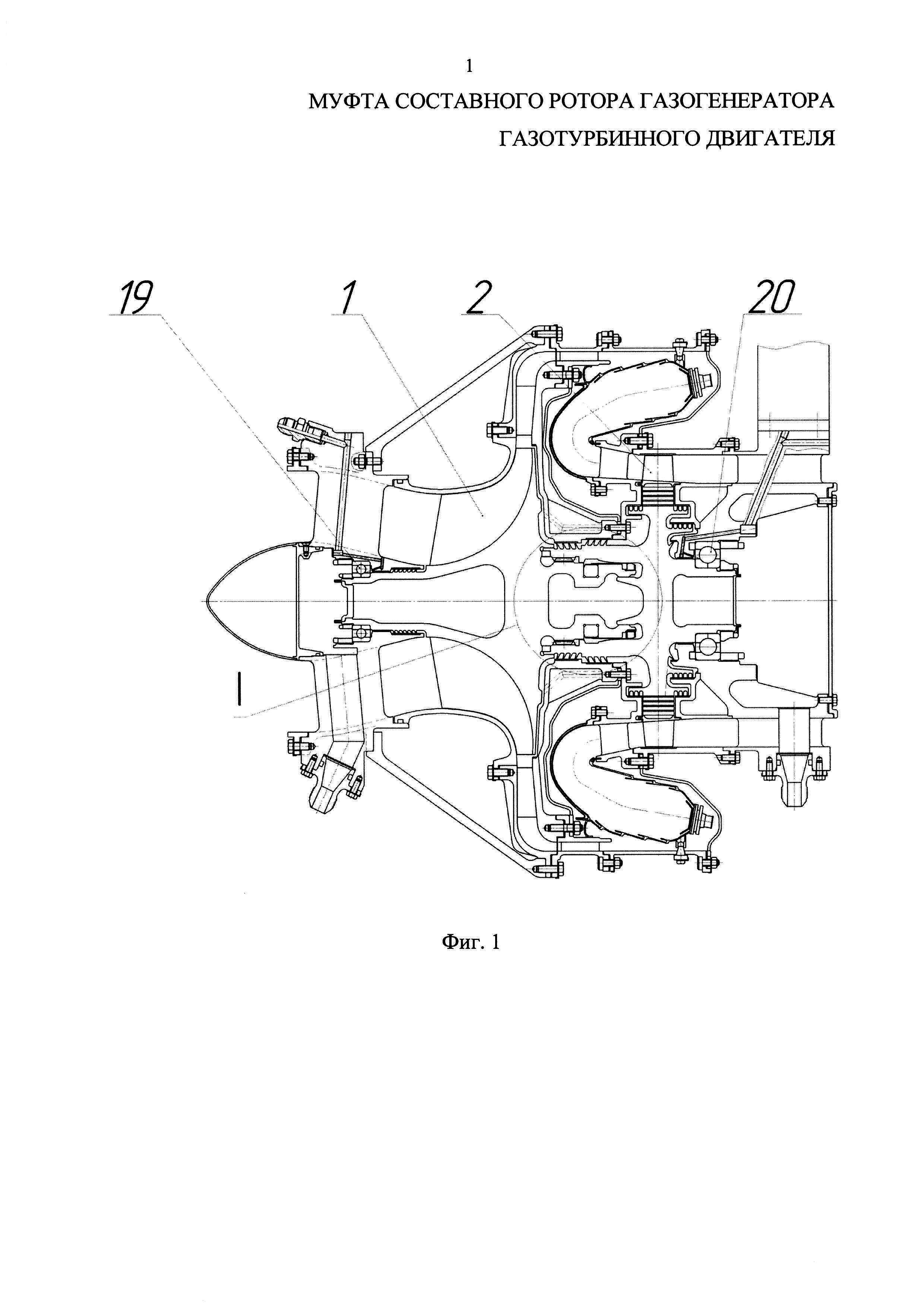

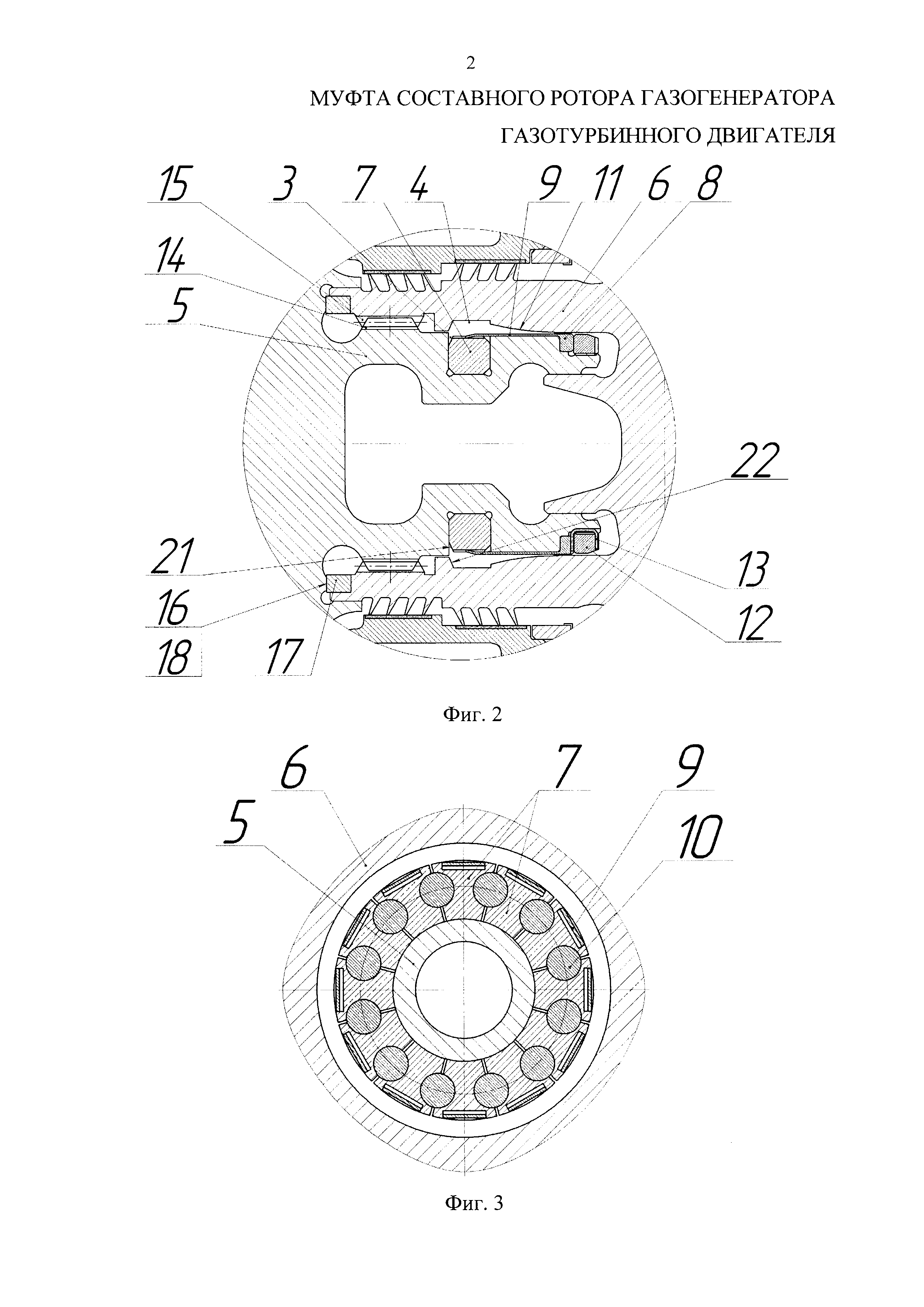

Настоящее изобретение поясняется подробным описанием конструкции и работы муфты составного ротора газотурбинного двигателя со ссылкой на фиг. 1-5, где

на фиг. 1 изображен продольный разрез газогенератора ГТД с муфтой сцепления, обеспечивающей жесткое соединение ЦБК с колесом турбины в единый ротор в нерабочем положении;

на фиг. 2 - элемент I фиг. 1 в увеличенном масштабе в нерабочем положении;

на фиг. 3 - поперечный разрез элемента I в средней части сегментов в нерабочем положении;

на фиг. 4 - элемент I фиг. 1 в увеличенном масштабе в рабочем положении;

на фиг. 5 - элемент II фиг. 4 в увеличенном масштабе.

Муфта составного ротора ГТД для соединения двух соосных колес в единый ротор (фиг. 1) содержит средство для осевого сцепления ЦБК 1 компрессора и колеса 2 турбины газогенератора.

Средство осевого сцепления включает:

- кольцевые выемки 3, 4 в сопрягаемых между собой цапфах 5 и 6 колес 1 и 2 (фиг. 2, фиг. 4, фиг. 5);

- сегменты 7, расположенные в кольцевой выемке 3 цапфы 5 ЦБК 1 при невращающемся роторе и являющиеся элементами сцепления колес 1 и 2 ротора ГТД при его вращении;

- кольцевую лепестковую пружину 8 с лепестками 9, количество которых соответствует количеству расположенных в выемке 3 сегментов 7;

- предохранительные элементы, например, в виде цилиндрических роликов 10 (фиг. 3), расположенные между сегментами 7 и взаимодействующие с ними, обеспечивая вхождение сегментов 7 в кольцевую выемку 3 цапфы 5 ЦБК 1 в случае поломки одного или нескольких лепестков 9 пружины 8 при остановке ротора;

- профилированную проточку 11 (фиг. 2, фиг. 4) в передней цапфе 6 колеса турбины 2, обеспечивающую раскрытие лепестков 9 пружины 8 при вращении составного ротора до конструктивно заданного положения;

- крепежные элементы, например, в виде круглой гайки 12 и стопора 13 (фиг. 2, фиг. 4), обеспечивающие закрепление пружины 8 на задней цапфе 5 ЦБК 1 и предотвращающие ее проворот при сбросе/приемистости оборотов составного ротора;

- шлицевое соединение колес 1 и 2 посредством поясов шлиц 14 и 15 (фиг. 2, фиг. 4), расположенных на цапфах 5 и 6.

При сборке двух колес 1 и 2 в единый ротор цапфа 5 ЦБК 1 с установленными в кольцевую выемку 3 сегментами 7, каждый из которых удерживается от выпадения из кольцевой выемки 3 лепестками 9, лепестковой пружины 8, в свою очередь закрепленной на цапфе 5 крепежным элементом, например, круглой гайкой 12 со стопором 13, вставляется в отверстие цапфы 6 колеса турбины 2 до упора торца 16 пластичного кольца 17, запрессованного в цапфу 6 колеса турбины 2, в торец 18 ЦБК 1, что обеспечивает конструктивное совмещение кольцевой выемки 3, расположенной в цапфе 5 с кольцевой выемкой 4 цапфы 6 колеса турбины 2.

Пластичное кольцо 17 выбирается из материала с пределом текучести 200-250 МПа и коэффициентом относительного удлинения δ>20%, например, из хромоникелевой стали 12Х18Н10Т. Так как предел текучести материалов рабочих колес 1 и 2 существенно больше (≈700-800 МПа), то при стяжке погрешности изготовления торцев 16, 18 колес 1, 2 и кольца 17 будут устранены за счет его пластического деформирования.

Шлицы 14, расположенные на наружной поверхности цапфы 5, входят в зацепление со шлицами 15, расположенными на внутренней поверхности цапфы 6, обеспечивая передачу крутящего момента от колеса 2 к колесу 1.

Все элементы муфты сцепления (сегменты 7, пружина 8 с лепестками 9, крепежные элементы 12 и 13), установленные на цапфе 5, имеют размеры, обеспечивающие свободный вход и выход цапфы 5 в отверстие цапфы 6.

После установки ротора в корпус газогенератора ГТД расположение кольцевых выемок 3 и 4 муфты сцепления друг над другом в осевом направлении определяется шариковыми радиально-упорными подшипниками 19 и 20 с точностью осевых зазоров самих подшипников (фиг. 1).

При эксплуатации, когда ротор неподвижен, сегменты 7 удерживаются в кольцевой выемке 3 цапфы 5 ЦБК 1 лепестками 9 пружины 8, при этом жесткого осевого сцепления между колесами 1 и 2 нет.

При вращении ротора сегменты 7, имеющие угловые скосы 21, расположенные с тыльной стороны диска ЦБК 1 (фиг. 2, фиг. 5), под действием центробежных сил скользят по боковым стенкам кольцевой выемки 3 цапфы 5 колеса 1 и входят в кольцевую выемку 4 цапфы 6 колеса турбины 2 до соприкосновения с поверхностью конгруэнтного скоса 22, кольцевой выемки 4 и далее, с увеличением числа оборотов, то есть с увеличением центробежной силы, стягиваются оба колеса по торцам 16 и 18 до расчетной величины, обеспечивая необходимую жесткость образованного, таким образом, ротора.

Величина угла конгруэнтных угловых скосов 21 сегментов 7 и скоса 22 кольцевой выемки 4 цапфы 6 определяется расчетным путем в зависимости от необходимой осевой стяжки колес 1 и 2 для образования единого жесткого ротора.

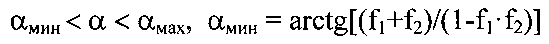

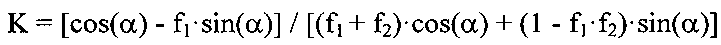

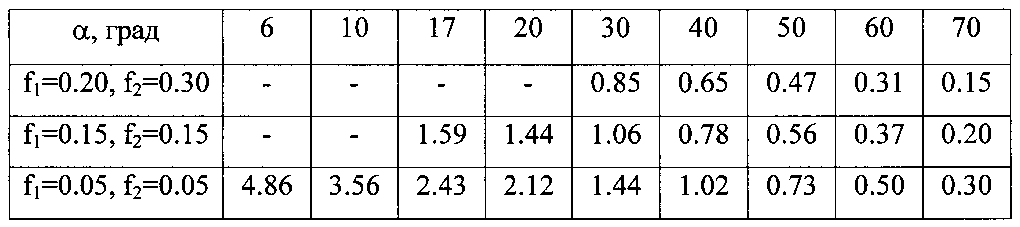

Угол скоса α (фиг. 5) зависит от коэффициентов трения f1 и f2 между поверхностями скосов 21, 22 и поверхностями 23, 24:

определяется из условия разъединения скосов 21 сегментов 7 с сопряженным скосом 22 кольцевой выемки 4 при остановке ротора, αмах=arctg(1/f1) определяется из возможности создания осевой силы. Например, при коэффициентах трения сталь по стали f1=f2=0.15, 17°<α<81°. Осевая сила стяжки определяется из соотношения N=0.011·m·n2·R·K, (н), где n - частота вращения колес 1 и 2, об/мин; m - масса сегментов, кг; R - радиус центра масс сегмента 7 относительно оси вращения, м.

Коэффициент K определяется по формуле:

.

.

В таблице приведены значения K при различных углах α и коэффициентах трения.

Лепестки 9, при этом контактирующие с сегментами 7, раскрываются под действием центробежных сил и прижимаются к профилированной поверхности (проточке) 11, предохраняя лепестки 9 пружины 8 от поломки.

После остановки ротора лепестки 9 пружины 8 возвращают сегменты 7 в кольцевую выемку 3 цапфы 5 ЦБК 1, обеспечивая тем самым свободное разъединение первого 1 и второго 2 колес ротора в случае необходимости их демонтажа.

Ролики 10 при этом обеспечивают гибкую связь между всеми сегментами 7, и в случае поломки одного или нескольких лепестков 9 пружины 8 (например, в случае образования трещины у основания лепестка) остальные неповрежденные лепестки 9 посредством роликов 10, связующих между собой сегменты 7, обеспечивают вхождение сегментов 7 в кольцевую выемку 3.

Изобретение обеспечивает:

- автоматическое жесткое сцепление двух независимых соосных колес в единый ротор при его вращении на двух радиально-упорных подшипниках с необходимой осевой затяжкой;

- автоматическое расцепление двух независимых колес при остановке единого ротора, обеспечивающее их быструю разборку и сборку в эксплуатации при проведении плановых работ, связанных с профилактическими осмотрами состояния составляющих его колес и элементов муфты сцепления;

- уменьшение осевых габаритов составного ротора, снижающих его массу;

- уменьшение габаритов и массы газогенератора ГТД в целом;

- размещение элементов муфты сцепления в весьма ограниченном объеме;

- снижение напряжений в дисках колес за счет выполнения их без центральных отверстий, что позволяет снизить их массу и увеличить ресурс;

- исключение из конструкции газогенератора стального вала, увеличивающего массу ротора и приводящего к необходимости демпфирования ротора в случае попадания критических частот в диапазон рабочих частот вращения;

- снижение эксплуатационных расходов, в том числе и за счет исключения системы демпфирования ротора, сложной в изготовлении и отладке, требующей дополнительного подвода и отвода смазки, а также существенно усложняющей сборку и разборку газогенератора при плановых осмотрах и ремонтах.

Такое конструктивное решение обеспечивает жесткое соединение двух соосных независимых колес в единый ротор, что позволяет снизить массу узла ротора, уменьшить его осевые габариты, а также перевести критические числа оборотов ротора за пределы рабочих частот.