Результат интеллектуальной деятельности: УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПОРШНЕЙ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ.

Вид РИД

Изобретение

Изобретение относится к машиностроению, к литейному производству, в частности к изготовлению поршней двигателей внутреннего сгорания (ДВС), в том числе с нирезистовым кольцом, литьем с кристаллизацией под давлением.

Известен способ изготовления поршней ДВС (патент RU 2093301), при котором керамическую вставку устанавливают в штамп и фиксируют с помощью нирезистовой вставки в процессе ее последующего размещения и фиксации в штампе. После этого производят заливку в штамп жидкого металла, штамповку для получения корпуса с закрепленными в нем вставками, прошивку боковых отверстий в корпусе, нижнюю подпрессовку и выдержку под давлением для обеспечения кристаллизации. Алитирование вставки производят непосредственно перед размещением в штампе. Штамповку осуществляют в две стадии при пониженном и номинальном давлении с выдержкой 10-15 секунд между стадиями для образования герметизирующего пояска. Прошивку боковых отверстий и нижнюю подпрессовку производят последовательно после осуществления штамповки.

Недостатками устройства являются:

1) опасность в обслуживании по причине прострелов в разъем формы, связанных с нестабильной дозой заливаемого металла;

2) опасность в обслуживании и неудобства в работе по причине уменьшения пространства между неподвижной матрицей и пуансоном из-за расположения контейнера с матрицей;

3) нестабильность в работе по причине затрудненного извлечения отливки из втулки из-за облоя в отверстиях матрицы под боковые прошивки;

4) ограничения по форме поршня в связи с необходимостью выталкивания из матрицы, невозможность выполнять разрядники на поршне в зоне отверстий под поршневые пальцы и других поверхностях.

Наиболее близким к заявляемому является устройство (Патент RU 2324574), которое состоит из подвижных полуформ, плунжера, стержней, находящихся в крайних положениях до упора в полуформах. Плунжер находится ниже дна поршня, оформленного вкладышем. На опоры вкладыша устанавливают извлеченную из тигля алитированную нирезистовую вставку.

Недостатками устройства являются:

1) давление накладывается в процессе кристаллизации, что в условиях неравномерного охлаждения различных объемов заготовки поршня неизбежно ведет к тому, что одни части объема переходят в твердое состояние и оказывают сопротивление наложению давления, в то время как другие части объема (тепловые узлы) остаются в жидком состоянии. Кристаллизация металла в тепловых узлах происходит в условиях дефицита жидкого металла на компенсацию усадки. В тепловых узлах, таким образом, формируются явные и скрытые дефекты в виде раковин, рыхлот, микропор, и т.д. Следствием не одновременной во всем объеме кристаллизации металла является снижение плотности металла, снижение его прочностных и пластических свойств, что для турбированных двигателей с высокой степенью сжатия и высокой рабочей температурой является недопустимым;

2) использование литейных алюминиевых сплавов, в то время как известно, что ведущие фирмы в автомобилестроении освоили производство поршней способом горячей штамповки из деформируемых термически упрочняемых сплавов типа сплава Д16;

3) недостаточно эффективное использование давления как фактора внешнего воздействия на формирование свойств отливки - величина давления и характер его изменения во времени в течение первой и второй стадий процесса не приводятся, а сам факт повышения свойств металла поршня с формулой изобретения не связан;

4) заливка металла осуществляется в штамп с вертикальным расположением оси поршня, что приводит к задержкам на закрывание формы и подвод пуансона. Раскрытие формы также требует выполнения действий, автоматизировать которые затруднительно.

Техническим эффектом, достигаемым от предложенного изобретения, является повышение качества изготавливаемого поршня, получение стабильных размеров поршня, улучшение микроструктуры материала поршня, повышение механических свойств, повышение производительности процесса.

Устройство, реализующее способ, включающее две полуформы, закрепленные в плитах, прессующий и выталкивающий плунжеры, нирезистовую вставку, установленную в форму, одна из полуформ, закрепленная на плите, выполнена неподвижной, в неподвижной полуформе установлена втулка с горизонтальным цилиндрическим каналом, соединяющая заливочное отверстие с полостью полуформы, нирезистовая вставка установлена в подвижную полуформу, полуформы усилены бандажами с выполненными на них щелевыми каналами, на бандажи установлено герметизирующее кольцо, в которое завернут штуцер, связанный с системой вакуумирования рабочей полости формы, в бандажах выполнены углубления, в которых установлены штоки, приводимые в движение поршнями гидроцилиндров, при этом торцевая часть штока выполнена в виде конического выступа, оформляющего углубления под отверстия поршневого пальца.

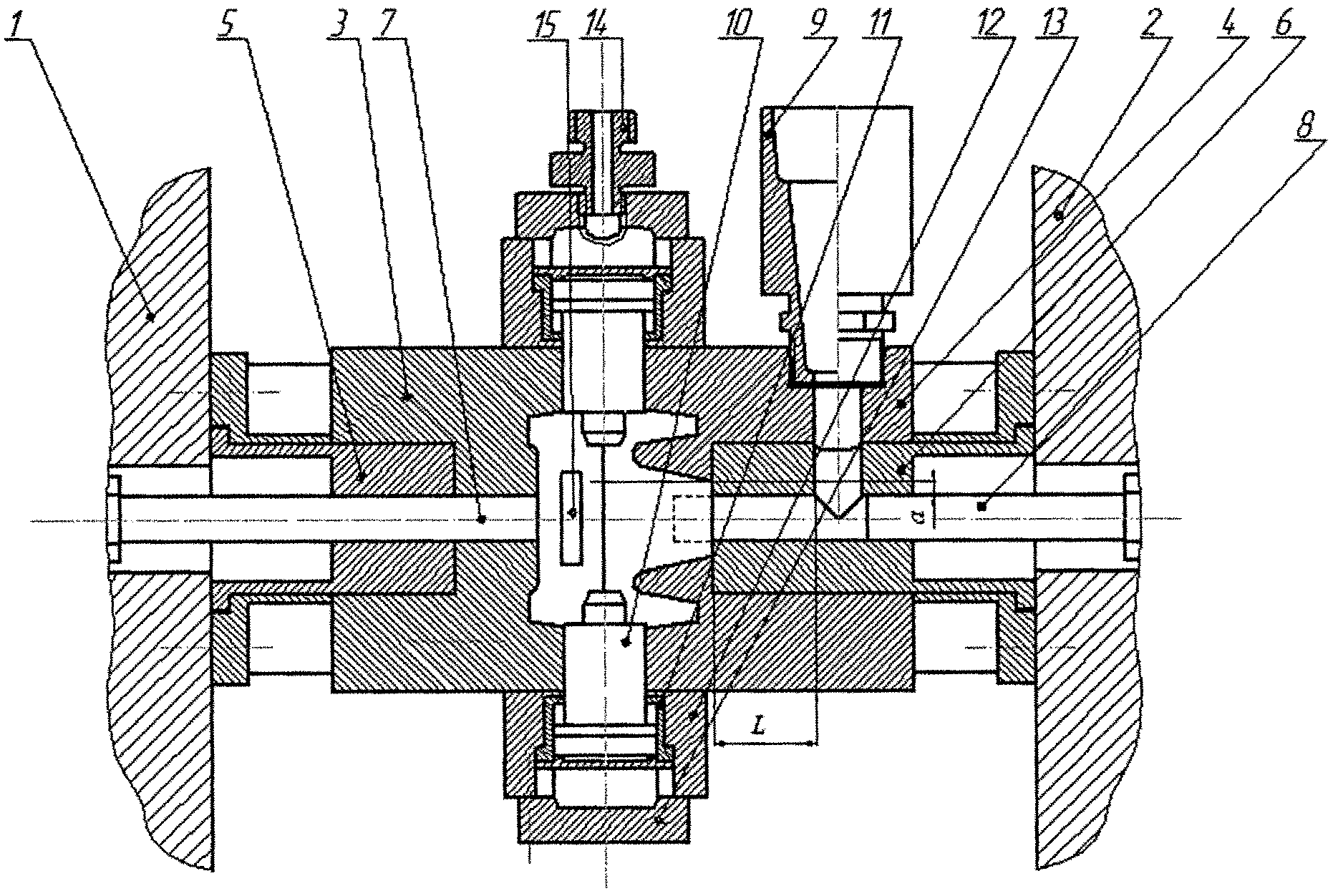

На чертеже представлено предложенное устройство, включающее установленные на подвижной 1 и неподвижной 2 плитах пресса с горизонтальным расположением осей прессующих плунжеров и штампуемого поршня, подвижную 3 и неподвижную 4 полуформы, левую 5 и правую 6 втулки, левый выталкивающий 7 и правый прессующий 8 плунжеры, а также заливочную чашу 9. К вспомогательным элементам технологической оснастки относятся шток 10, который приводится в движение поршнем гидроцилиндра 11, бандажи 12, кольцо 13 со штуцером 14, связанным с системой вакуумирования рабочей полости формы. Шток 10 выполнен таким образом, что его торцевая часть в виде конического выступа оформляет углубления - наметку под отверстия поршневого пальца. Шток 10 под давлением рабочей жидкости в гидроцилиндре 11 входит в соответствующее углубление в полуформы 3 и 4 и, оформляя отверстия на, боковой поверхности поршня, герметизирует полость формы от возможного прорыва жидкого металла. Плунжер 7 в исходном положении своим правым торцом совмещен с торцевой поверхностью левой части полости формы. Здесь же установлена на выступах рабочей поверхности формы 3, предварительно алитированная нирезистовая вставка 15.

Перед началом цикла прессующий плунжер 8 установлен справа от вертикального отверстия заливочной чаши 9. На рабочую поверхность полости формы в раскрытом состоянии после прогрева газовым пламенем до температуры 250±10°С с помощью пульверизатора наносят слой графитсодержащей краски. Движением плиты 1 полуформу 3 приводят в контакт полуформой 4. Совмещение осей полуформ обеспечивается тем, что плита 1 движется вдоль колонн пресса по направляющим, обработанным с высокой точностью. На полуформах 3 и 4 по горячей посадке установлены бандажи для удержания высокого давления в полости формы. В бандажах 12 предусмотрены углубления для монтажа гидроцилиндра 11. Гидроцилиндр 11 жестко связан с бандажом полуформы 4 и свободно входит в полость полуформы 3.

Усилие, прикладываемое к полуформам в момент смыкания полости, должно быть больше усилия, раскрывающего форму под давлением жидкого металла. Это усилие рассчитывается по формуле Рзап>pF, где р - давление, накладываемое на жидкий металл, F - площадь проекции поршня на плоскость разъема.

Так, при давлении р=400 МПа и диаметре поршня 90 мм Рзап=255 тс = 2,55 МН.

Расплавленный металл, перегретый выше температуры начала кристаллизации на 120±10 К, мерной дозой с погрешностью ±2% через заливочную чашу 9 заливают в полость формы. Объем воздуха внутри формы в процессе нагрева заливаемым металлом увеличивается в 5…10 раз и без принятия мер заливаемый металл может остановиться и часть полости останется незаполненной. Поэтому предусмотрено, что в момент попадания жидкого металла в заливочную чашу срабатывает температурный датчик, сигнал от которого открывает электромеханический клапан, соединяющий через щелевидные каналы по полости разъема формы через зазор между бандажами 12 и кольцом 13 через отверстие в штуцере 14 с вакуумной системой. Создаваемый вакуум до 1…5 мм ртутного столба обеспечивает требуемую вентиляцию и эффективное заполнение формы жидким металлом. В рабочей полости формы предусмотрено углубление конической формы, в которое поступает резервный объем жидкого металла. По опытным данным, этот объем составляет

Vp=0,2 Vп,

где Vп - объем металла поршня.

По окончании заливки включается прессующий плунжер 8.

По соображениям быстрой сборки формы уровень залитого металла не должен превышать уровень плунжера 8 больше чем а=5…10 мм.

При движении плунжера 8 заливочное отверстие перекрывается, а в полость формы запрессовывается объем металла, обеспечивающий на первом этапе подъем уровня металла до верхней точки формы, а на втором этапе - компенсацию объемной усадки металла путем наложения высокого давления на металл до начала кристаллизации.

Во время движения плунжера на участке протяженностью L в тонких сечениях, в частности там, где оформляется юбка поршня, может происходить образование слоя закристаллизовавшегося металла. Металл кристаллизуется и по поверхности контакта с плунжером 8 и втулкой 6. В это время плунжер 8 проталкивает вперед в полость формы кристаллизующийся металл, создавая давление на жидкий металл в относительно массивном месте поршня. Это давление распространяется во все точки пространства поршня, обеспечивая эффективную подпитку кристаллизующегося металла по внутренним каналам между дендритами. На втором этапе движения плунжера 8 давление, накладываемое на жидкий металл в камере опрессовки, составляет 300±10 МПа. Если время движения плунжера 8 на участке продолжительностью L не превышает 3±0,2 с, в отливке поршня гарантируется отсутствие литейных дефектов газоусадочного происхождения, а плотность металла и его физико-механические свойства не уступают свойствам деформируемого кованого или штампованного сплава того же состава.

Процесс изготовления поршня протекает, таким образом, в последовательности:

- заливка мерной порции металла;

- включение вакуумной системы в течение 1…2 с после начала заливки;

- включение прессующего плунжера 8, движение до перекрытия заливочного отверстия в течение 0,2…0,3 с;

- дальнейшее движение плунжера 8 со скоростью 40±5 мм/с - этап заполнения;

- повышение давления, развиваемого прессующим плунжером 8, до уровня 300±10 МПа;

- выдержка под давлением в течение времени, достаточного для завершения кристаллизации и охлаждения до температуры 350…400°С;

- раскрытие формы при движении плиты 1 влево с извлечением отливки из правой части полости формы;

- отвод прессующего плунжера 8 в исходное положение.

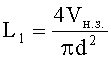

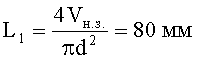

Протяженность участка L рассчитывается по формуле:

L=L1+L2.

Здесь  ,

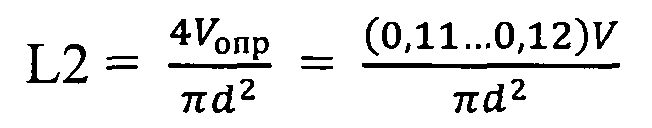

,

где Vн.з. - незаполненная часть объема поршня, d - диаметр плунжера. L2 - ход плунжера, необходимый для компенсации объемной усадки поршня. На основании выполненных исследований установлено, что сплавы на основе алюминия, типа сплава Д16 при температуре t=tL+120…130 под давлением 300±10 МПа уменьшают свой объем на 11…12%, поэтому

где V - общий объем заливаемого в форму металла. Общий объем может быть рассчитан или установлен опытным путем.

Незаполненная часть объема также может быть рассчитана по формулам геометрии или определена по формуле:

Таким образом, основные параметры процесса могут быть определены и зафиксированы.

В качестве примера определения величин L и d можно взять изготовление вышеупомянутого поршня размерами ⌀90×60 мм.

Допустим, что V составляет 400 см3.

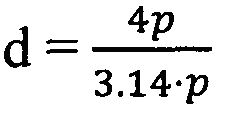

Vф=280 см3. Усилие пресса, прикладываемое к плунжеру, Р=0,3 МН.

Диаметр плунжера

Здесь р - давление, накладываемое на металл.

Р=300±10 МПа.

Находим d=35 мм.

Vопр=(0,11…0,12)V=44…48 см3.

Отсюда L2=45…50 мм.

Vн.з.=V-Vф-Vопр=400-280-(44…48)=400-280-46=74 см3.

Тогда  .

.

Таким образом, L=80+50=130 мм.

Принципиальное отличие изобретения от известных аналогов и прототипов заключается в том, что залитый жидкий металл с помощью прессующего плунжера проталкивается внутрь формы через цилиндрический канал во втулке 6. Часть проталкиваемого объема обеспечивает заполнение формы, а оставшаяся часть объема впрессовывается внутрь объема поршня под высоким давлением. Жидкий металл уменьшается в объеме, его атомы сближаются практически на то же расстояние, как в твердом металле, поэтому после опрессовки в жидком состоянии последующая кристаллизация происходит без усадки, без образования дефектов.

Учитывая конструкцию поршня, можно было бы опрессовку жидкого металла осуществлять внутри полости формы. Такой вариант недопустим, потому что при обратном движении плунжера 8 металл попадает в зазор между плунжером 8 и втулкой 6, что неизбежно ведет к задирам, к разрушению и плунжера и втулки.

Недопустим и перелив жидкого металла выше отметки а (см. чертеж) а=5…10 мм, так как металл, закристаллизовавшийся в заливочном отверстии, может быть извлечен только путем выворачивания по резьбе заливочной чаши 9, что приводит к неоправданной потере времени, к снижению производительности.

Предусмотренный канал d×L, таким образом, выполняет сложные функции формообразования поршня и формирование плотной бездефектной структуры путем запрессовывания кристаллизующегося металла в жидкий металл, который передаст давление во все точки пространства поршня по каналам между дендритами, а именно:

- выдувание остатков металла из заливочного отверстия;

- включение гидроцилиндров 11, подрыв и извлечение штоков 10 из поршня;

- выталкивание поршня прессующим плунжером 7 из левой полости формы;

- подготовку технологической оснастки к следующему циклу заливки.

По предварительным данным, время полного цикла составляет 150…180 с. Производительность 20…25 отливок в час. Однако, если учесть, что комплект технологической оснастки является быстросъемным, выдержку оснастки в рабочем пространстве пресса можно сократить до 30…40, а охлаждение до температуры 350…400°С осуществлять за пределами пресса в технологическом приспособлении, так как больших усилий для выталкивания отливки не требуется. В этом случае производительность повышается в 3…4 раза и процесс по технико-экономическим критериям достигает более высокой конкурентоспособности по сравнению с процессами, используемыми ведущими мировыми фирмами.

Заявляемое изобретение позволяет повысить качество поршней за счет формирования плотной равномерной мелкозернистой структуры как в тонких, так и в массивных сечениях за счет повышения механических свойств, повышения прочности соединения нирезистовой вставки с алюминиевым корпусом. Улучшены условия труда, повышена безопасность работы. Повышается производительность за счет непрерывности, механизации и автоматизации процессов сборки формы, опрессовки металла, извлечения отливки.

Устройство для изготовления поршней двигателей внутреннего сгорания, содержащее две полуформы, закрепленные на плитах, прессующий и выталкивающий плунжеры, нирезистовую вставку, гидроцилиндры со штоками, торцевая часть которых выполнена в виде конического выступа, оформляющего углубления под отверстия поршневого пальца, отличающееся тем, что одна из полуформ выполнена неподвижной и снабжена втулкой с горизонтальным цилиндрическим каналом, соединяющая заливочное отверстие с полостью полуформы, нирезистовая вставка установлена в подвижной полуформе, при этом полуформы снабжены бандажами, на которых выполнены щелевые каналы, и установленным на бандажи герметизирующим кольцом со штуцером, связанным с системой вакуумирования рабочей полости формы, причем в бандажах выполнены углубления, в которых установлены гидроцилиндры с поршнями и штоками.