Результат интеллектуальной деятельности: СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНОГО ПОРОШКА СЛОЖНОГО КАРБИДА ВОЛЬФРАМА И ТИТАНА

Вид РИД

Изобретение

Изобретение относится к области порошковой металлургии, в частности к способам получения ультрадисперсных порошковых материалов на основе карбидов титана и вольфрама, которые широко используются при изготовлении твердых сплавов и режущего инструмента.

Известен способ получения карбида вольфрама, включающий получение раствора вольфрамсодержащего материала, растворителя, например этанола, диспергатора и источника углерода, обработку микроволновым излучением для выпарки перекиси водорода и этанола, помещение высушенного порошка в тигель и последующую карбидизацию с использованием микроволнового излучения (Патент CN 101181690, МПК B01J 27/22, 2008 г.).

Недостатком известного способа является высокое содержание продуктов взаимодействия и распада органических веществ в газовой фазе во время процесса получения.

Наиболее близким к предлагаемому способу является способ получения карбида вольфрама с добавлением, например, карбида титана при содержании карбида вольфрама 50-90 вес.%, включающий получение металлического вольфрама, помол и смешение с углеродом и титаном в мельнице, далее получение карбидных фаз, снова помол, прессование и обжиг при температуре 1410-1470°C в атмосфере воздуха в течение 20-95 минут (Патент CN 103205620, МПК B03B 5/32, 2012 г.). Способ предполагает введение гомогенизаторов и вспенивателей для уменьшения размера частиц конечного продукта до наноразмера (прототип).

Недостатком известного способа является многостадийность. Таким образом, перед авторами стояла задача разработать простой и надежный способ получения ультрадисперсного порошкового материала на основе сложного карбида вольфрама и титана с размером частиц менее 300 нм, который может быть использован для изготовления твердых сплавов и режущего инструмента.

Поставленная задача решена в предлагаемом способе получения ультрадисперсного порошка сложного карбида вольфрама и титана, включающем смешение вольфрам- и титансодержащих компонентов с источником углерода, прессование полученного порошка и последующую карбидизацию, в котором осуществляют нейтрализацию до pH 0-2 водного раствора вольфрамата аммония в присутствии сажи и нейтрализацию до pH 10-12 водного раствора сульфата титанила в присутствии сажи, смешение полученных осадков и карбидизацию путем обработки микроволновым излучением с частотой 2450-3000 МГц при мощности 700-1200 Вт в токе аргона со скоростью 5-6 л/ч в три стадии: со скоростью 15°C/мин до 500°C; со скоростью 10°C/мин до 700°C и со скоростью 5°C/мин до 1100°C с выдержкой на конечной стадии в течение 20-30 мин и последующей обработки в вакууме 10-3 мм рт.ст. при температуре 1350-1400°C в течение 50-60 мин.

При этом используют соотношение карбида вольфрама к карбиду титана WC:TiC=90-50:10-50.

При этом содержание сажи соответствует МеО:C=1:3(Ti)÷1:4(W) (в пересчете на оксид).

В настоящее время из патентной и научно-технической информации не известен способ получения сложного карбида вольфрама и титана с использованием в качестве исходных растворов вольфрамата аммония и сульфата титанила, получения осадков путем нейтрализации растворов с последующей карбидизацией путем сначала обработки микроволновым излучением, а затем обжига в вакууме.

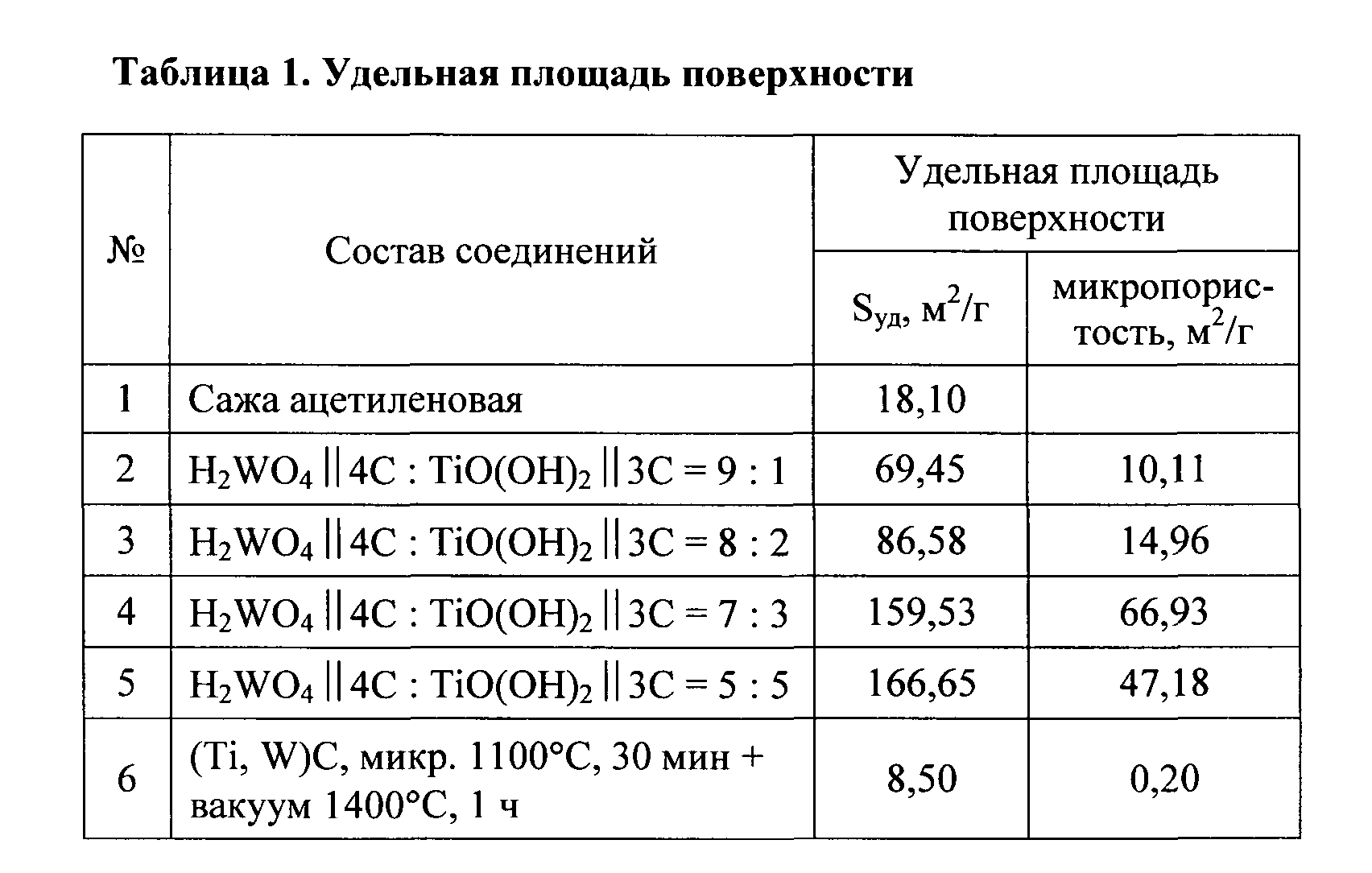

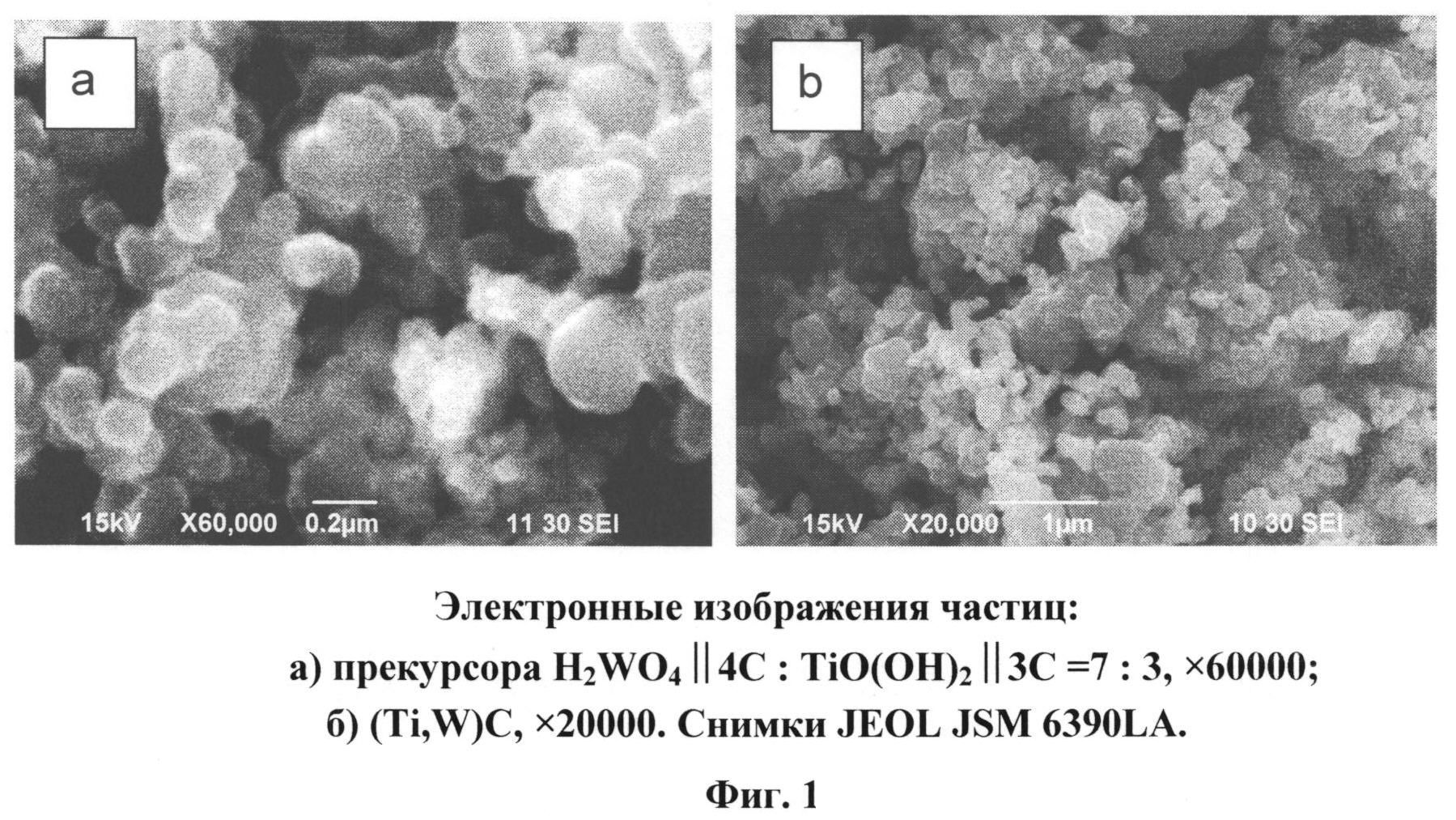

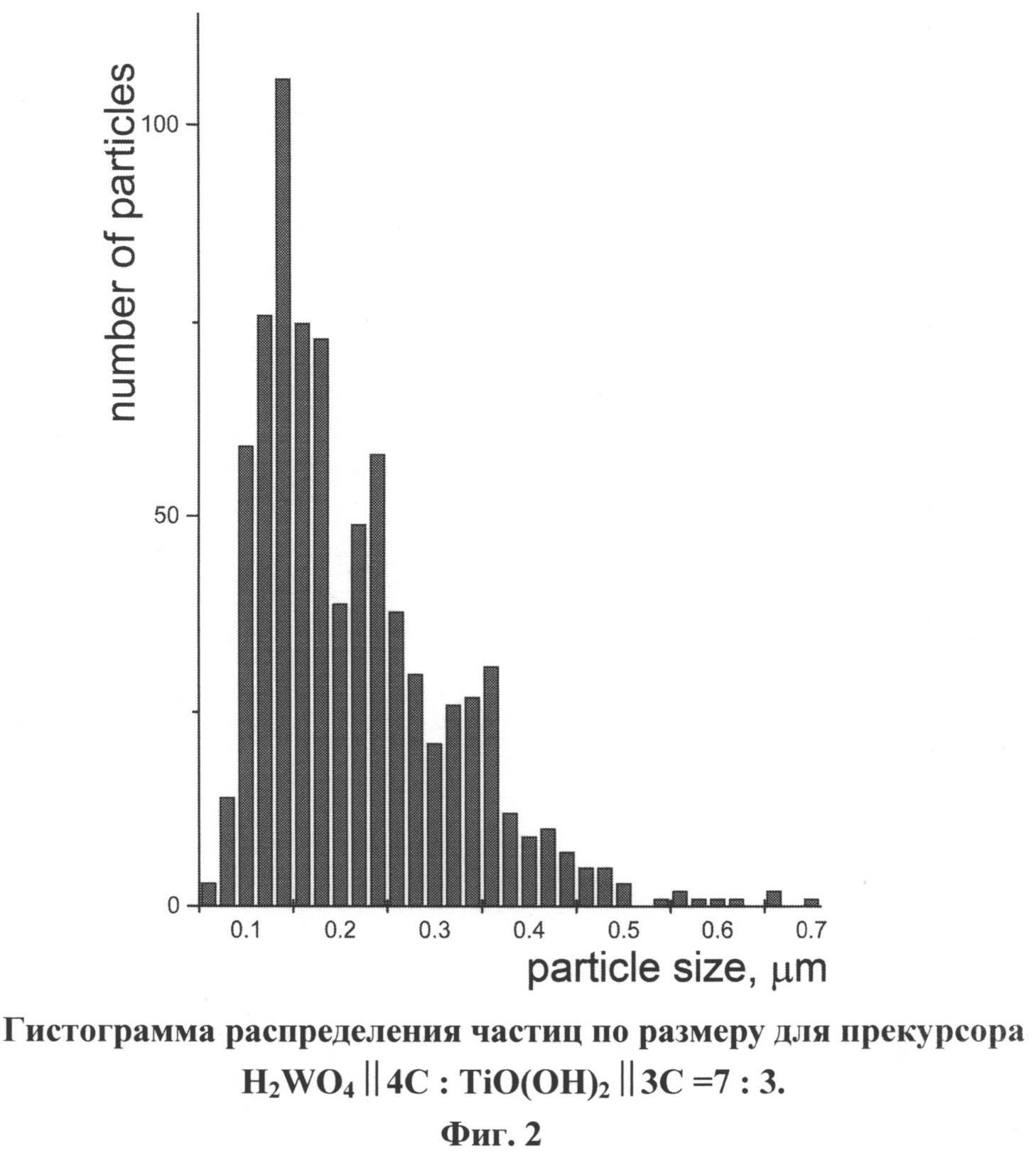

Предлагаемое техническое решение касается способа получения сложного карбида вольфрама и титана, в котором в качестве промежуточного продукта (прекурсора) получена смесь порошков свежеосажденной вольфрамовой кислоты и гидроксида титанила на углеродном носителе. При помощи рентгенофазового анализа установлено, что вольфрамовая кислота формируется в моноклинной модификации (P2/m, a=7.500 Å, b=6.930 Å, c=3.700 Å), а гидроксид титанила и ацетиленовая сажа являются рентгеноаморфными. Согласно данным электронной микроскопии морфология полученного прекурсора H2WO4||4C:TiO(OH)2||3C представляет собой механическую смесь частиц пластинчатой формы для вольфрамовой кислоты и шарообразной формы для гидроксида титанила, равномерно распределенных на поверхности сферических частиц углерода, ацетиленовой сажи (Фиг.1a). Контраст изображения формируется как за счет различной топографии частиц, так и значительной разницы химического состава составляемых фаз прекурсора. При помощи планометрической оценки по фотографиям сканирующей электронной микроскопии (СЭМ), на основе замеров около 800 частиц, было установлено, что при наличии в прекурсоре гидратов титанила количество частиц с размером менее 150 нм значительно увеличивается. На фиг.2 показано распределение частиц прекурсора, H2WO4||4C:TiO(OH)2||3C=7:3, средний размер частиц для которого составил 216 нм. Установлено, что поверхностную активность образцов прекурсоров увеличивает введение добавки гидроксида титанила. С увеличением содержания гидроксида титанила увеличивается удельная площадь поверхности, как за счет наименьшего размера частиц, так и за счет микропористости, которую они имеют (Табл.1).

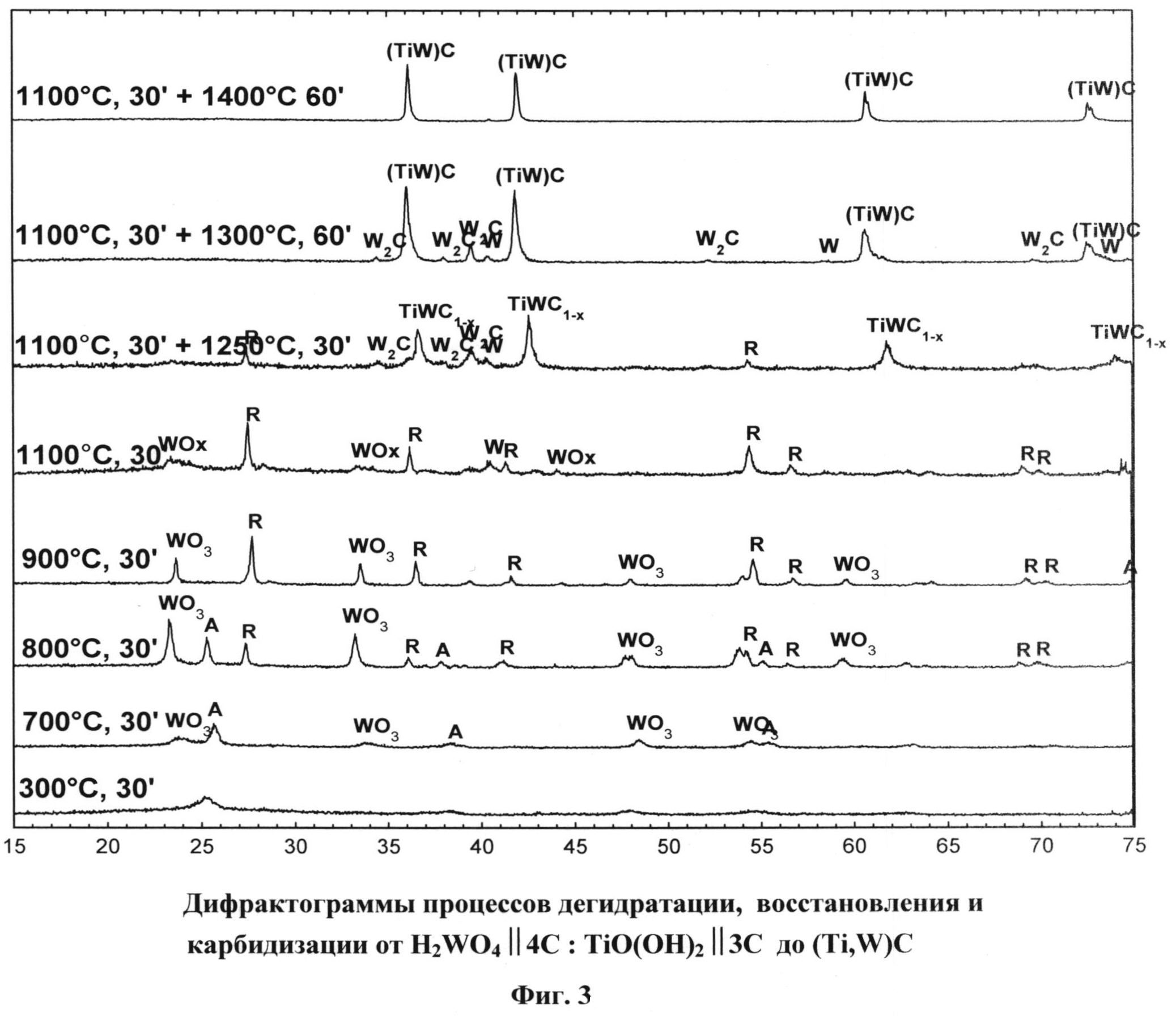

В процессе термообработки прекурсоров авторами были зафиксированы промежуточные фазы для вольфрама и титана. Во время термолиза свежеосажденной вольфрамовой кислоты и гидроксида титанила происходит испарение свободной и гидратированной влаги с формированием оксидных фаз. В случае вольфрамовой кислоты - формируется сначала WO3·H2O орторомбической модификации, далее при повышении температуры на стадии восстановления происходит образование оксидных фаз моноклинной модификации - WO3, W18O49, WO2, в случае титана формируются оксидные фазы структуры анатаза и рутила. На стадии карбидизации были зафиксированы такие промежуточные фазы, как металлический вольфрам и карбид вольфрама W2C (Фиг.3).

Исследования, проведенные авторами, показали, что использование микроволнового излучения в процессе карбидизации способствует снижению среднего размера частиц сложного карбида на 50 нм, поскольку использование микроволновой термообработки на стадии карбидизации позволяет блокировать рост зерна конечного продукта и сохранять размер частиц. Конечный продукт сложный карбид вольфрама и титана (Ti, W)C кубической модификации (Фиг.1b) был получен со средним размером частиц ~250 нм и параметром решетки (Ti, W)C а=4,32677(14) Å. Кроме того, авторами установлено, что совместное использование микроволнового облучения и отжига в вакууме ведет к более глубокому науглероживанию карбида, в связи с чем наблюдается небольшой рост параметра решетки от а=4,32602(9) Å (V=80,959(3)) до а=4,32677(14) Å (V=81,001(5)).

Таким образом, предлагаемый способ позволяет получать ультрадисперсные порошковые материалы в системе (Ti, W)C со средним размером частиц 250 нм, которые могут широко использоваться в получении твердых сплавов и режущего инструмента на основе карбида титана и карбида вольфрама.

Предлагаемый способ может быть осуществлен следующим образом. Для получения прекурсоров - смеси свежеосажденных осадков вольфрамовой кислоты и гидроксида титанила на углеродном носителе используют водные растворы вольфрамата аммония (натрия) и сульфата титанила. Раствор вольфрамата аммония (натрия) осаждают соляной кислотой до pH 0-2, а кислый раствор сульфата титанила - водным раствором гидроксида аммиака (натрия) до pH 10-12. Рассчитанное количество углерода вводят в исходные растворы до стадии осаждения, осаждение проводят при постоянном перемешивании. Далее полученные осадки промывают и проводят их смешение H2WO4||4C:TiO(OH)2||3C в нейтральной водной среде pH 6 в расчете на конечный продукт WC:TiC=90-50:10-50. Высушенные осадки прессуют в таблетки (⌀ 10 мм, h=10 мм).

Карбидизацию полученной смеси осуществляют обработкой микроволновым излучением с частотой 2450-3000 МГц при мощности 700-1200 Вт в токе аргона со скоростью 5-6 л/ч в три стадии: со скоростью 15°C/мин до 500°C; со скоростью 10°C/мин до 700°C и со скоростью 5°C/мин до 1100°C с выдержкой на конечной стадии в течение 20-30 мин и последующей обработкой в вакууме 10-3 мм рт.ст. при температуре 1350-1400°C в течение 50-60 мин.

Предлагаемый способ иллюстрируется следующим примером.

Пример 1. Получение сложного карбида вольфрама и титана состава WC:TiC=70:30.

Берут 185 мл раствора вольфрамата аммония с концентрацией 38 г/л (по W). В раствор соляной кислоты 100 мл с концентрацией 15% вводят сажу, рассчитанную на оксид вольфрама, в соотношении WO3:С=1÷4 в количестве 1,83 г. Сажу вводят в раствор соляной кислоты и далее проводят нейтрализацию. Раствор вольфрамата аммония постепенно вводят в раствор соляной кислоты при постоянном перемешивании до pH 0. Параллельно берут 140 мл раствора сульфата титанила (TiOSO4) с содержанием титана 17 г/л. Далее в него вводят сажу, рассчитанную на оксид титана, в соотношении TiO2:C=1÷3 в количестве 1,80 г, и проводят осаждение гидроксидом аммония (NH4OH, 12%) при постоянном перемешивании до pH среды 7,0-8,0. Полученные осадки отфильтровывают и промывают методом декантации до нейтральной среды pH 6. Далее проводят их смешение при работающей мешалке, отфильтровывают и подвергают сушке в сушильном шкафу при температуре 110°C.

Полученный прекурсор, H2WO4||4C:TiO(OH)2||3C=7:3, представляет собой механическую смесь частиц вольфрамовой кислоты, гидроксида титанила и сажи. По данным рентгенофазового анализа установлено, что вольфрамовая кислота кристаллизуется в моноклинной модификации, а гидроксид титанила и сажа являются рентгеноаморфными. Средний размер частиц был определен планометрически по фотографиям РЭМ 216 нм (Фиг.2). Полученный прекурсор прессуют в виде таблетки ⌀ 20 мм и помещают в кварцевый тигель, который, в свою очередь, помещают в муфель микроволновой печи "СВЧ-лаборант" фирмы ООО "НПО "Урал-Гефест"". Далее осуществляют карбидизацию полученной смеси обработкой микроволновым излучением с частотой 2450 МГц при мощности 700 Вт в токе аргона со скоростью 5 л/ч в три стадии: со скоростью 15°C/мин до 500°C; со скоростью 10°C/мин до 700°C и со скоростью 5°C/мин до 1100°C с выдержкой на конечной стадии в течение 30 мин и последующей обработкой в вакууме 10-3 мм рт.ст. при температуре 1350°C в течение 60 мин.

В результате получают ~10 г продукта - ультрадисперсного порошка сложного карбида вольфрама и титана (Ti, W)C кубической модификации (Фиг.1b) со средним размером частиц 252,2 нм и параметром решетки а=4,32677(14) Å.

Пример 2. Получение сложного карбида вольфрама и титана состава WC:TiC=90:10.

Берут 225 мл раствора вольфрамата аммония с концентрацией 38 г/л (по W). В раствор соляной кислоты 150 мл с концентрацией 15% вводят сажу, рассчитанную на оксид вольфрама, в соотношении WO3:С=1÷4 в количестве 2,22 г. Сажу вводят в раствор соляной кислоты и далее проводят нейтрализацию. Раствор вольфрамата аммония постепенно вводят в раствор соляной кислоты при постоянном перемешивании до pH 0. Параллельно берут 55 мл раствора сульфата титанила (TiOSO4) с содержанием титана 15 г/л. Далее в него вводят сажу, рассчитанную на оксид титана, в соотношении TiO2:C=1÷3 в количестве 0,60 г и проводят осаждение гидроксидом аммония (NH4OH, 12%) при постоянном перемешивании до pH среды 7,0-8,0. Полученные осадки отфильтровывают и промывают методом декантации до нейтральной среды pH 6. Далее проводят их смешение при работающей мешалке, отфильтровывают и подвергают сушке в сушильном шкафу при температуре 110°C.

Полученный прекурсор, H2WO4||4C:TiO(OH)2||3C=9:1, представляет собой механическую смесь частиц вольфрамовой кислоты, гидроксида титанила и сажи. Полученный прекурсор прессуют в виде таблетки ⌀ 10 мм и помещают в кварцевый тигель, который, в свою очередь, помещают в муфель микроволновой печи. Карбидизацию полученной смеси осуществляют обработкой микроволновым излучением с частотой 3000 МГц при мощности 1200 Вт в токе аргона со скоростью 6 л/ч в три стадии: со скоростью 15°C/мин до 500°C; со скоростью 10°C/мин до 700°C и со скоростью 5°C/мин до 1100°C с выдержкой на конечной стадии в течение 20 мин и последующей обработки в вакууме 10-3 мм рт.ст. при температуре 1400°C в течение 50 мин.

В результате получают ~10 г продукта - ультрадисперсного порошка сложного карбида вольфрама и титана (Ti, W)C кубической модификации.

Таким образом, авторами предлагается простой и надежный способ получения ультрадисперсного порошка сложного карбида вольфрама и титана (Ti, W)C с различным процентным содержанием карбида титана.