Результат интеллектуальной деятельности: СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНОГО ПОРОШКА КАРБИДА ВАНАДИЯ

Вид РИД

Изобретение

Изобретение относится к области порошковой металлургии, в частности к способам получения ультрадисперсных порошков карбида ванадия, которые используют при изготовлении твердых сплавов, быстрорежущей стали, ее заменителей, малолегированных инструментальных и некоторых конструкционных сталей.

Известен способ получения карбидов металлов, в частности карбида ванадия, который включает карбидизацию в вакуумной или микроволновой печах (частота 915, 2450, 5800 и 22, 125 МГц) в токе азота, гелия или аргона при использовании углерода с пористой или fibers структурой (Заявка США 20010011059, МПК C04B 35/56, 2001 г.).

Недостатками известного способа являются, во-первых, высокая температура получения 2810°C, во-вторых, получение частиц конечного продукта ненаноразмерной величины.

Наиболее близким к предлагаемому способу является способ получения нанодисперсного порошка сложного карбида ванадия-хрома, который включает получение смеси нанодисперсных порошков соответствующих оксидов с углеродом путем смешения исходных компонентов в шаровой мельнице с добавлением этилового спирта или ацетона, сушку полученной смеси и ее обработку микроволновым излучением в среде аргона при температуре 700-1000°C в течение 5-30 мин (Патент CN 102674844, МПК C04B 35/626, 2012 г., прототип).

Недостатками известного способа являются труднодоступность исходных компонентов, используемых в нанодисперсном состоянии; необходимость использования оборудования для смешения компонентов, что повышает энергозатраты процесса.

Перед авторами стояла задача разработать простой и надежный способ получения ультрадисперсного порошка карбида ванадия.

Поставленная задача решена в предлагаемом способе получения ультрадисперсного порошка карбида ванадия, включающем получение смеси кислородсодержащего соединения ванадия с источником углерода, сушку и прессование полученного порошка с последующей обработкой микроволновым излучением в среде аргона, отличающийся тем, что получение смеси осуществляют путем нейтрализации до pH 2,5-2,75 водного раствора ванадата аммония раствором неорганической кислоты в присутствии сажи, взятой в соотношении V2O5:C=1:7 (в пересчете на оксид), с последующей обработкой микроволновым излучением с частотой 2450-3000 Мгц при мощности 700-1200 Вт и подачей аргона со скоростью 5-6 л/час в три стадии: со скоростью 15°C/мин до 300-350°C; со скоростью 10°C /мин до 700-750°C и со скоростью 5°C/мин до 1100-1200°C с выдержкой на конечной стадии в течение 15-30 мин.

При этом в качестве неорганической кислоты используют HNO3, HCl или H2SO4.

В настоящее время из патентной и научно-технической литературы не известен способ получения карбида ванадия с получением исходной смеси оксида ванадия с источником углерода жидкофазным осаждением из водного раствора ванадата аммония и последующей обработкой микроволновым излучением при соблюдении предлагаемых параметров проведения процесса.

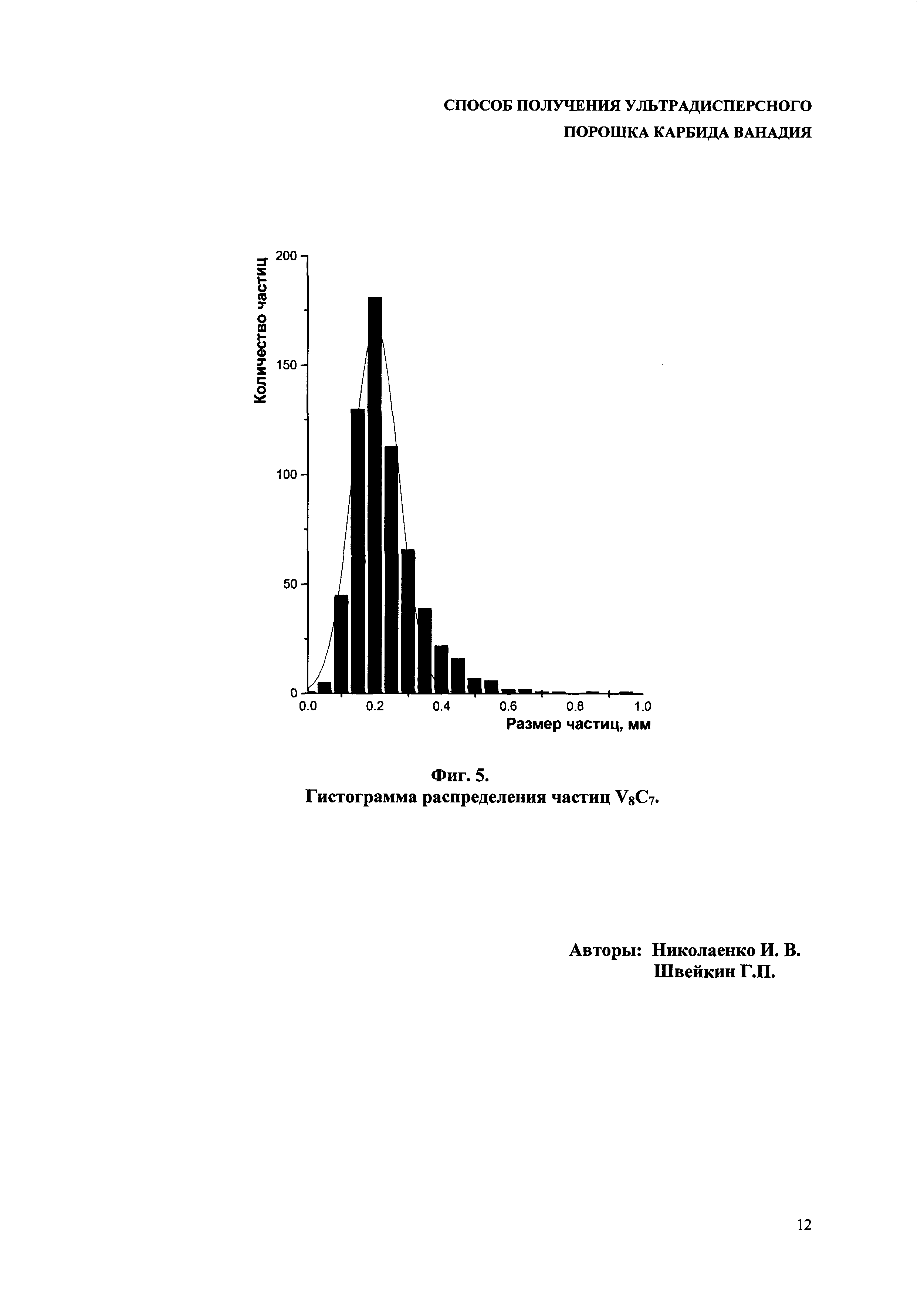

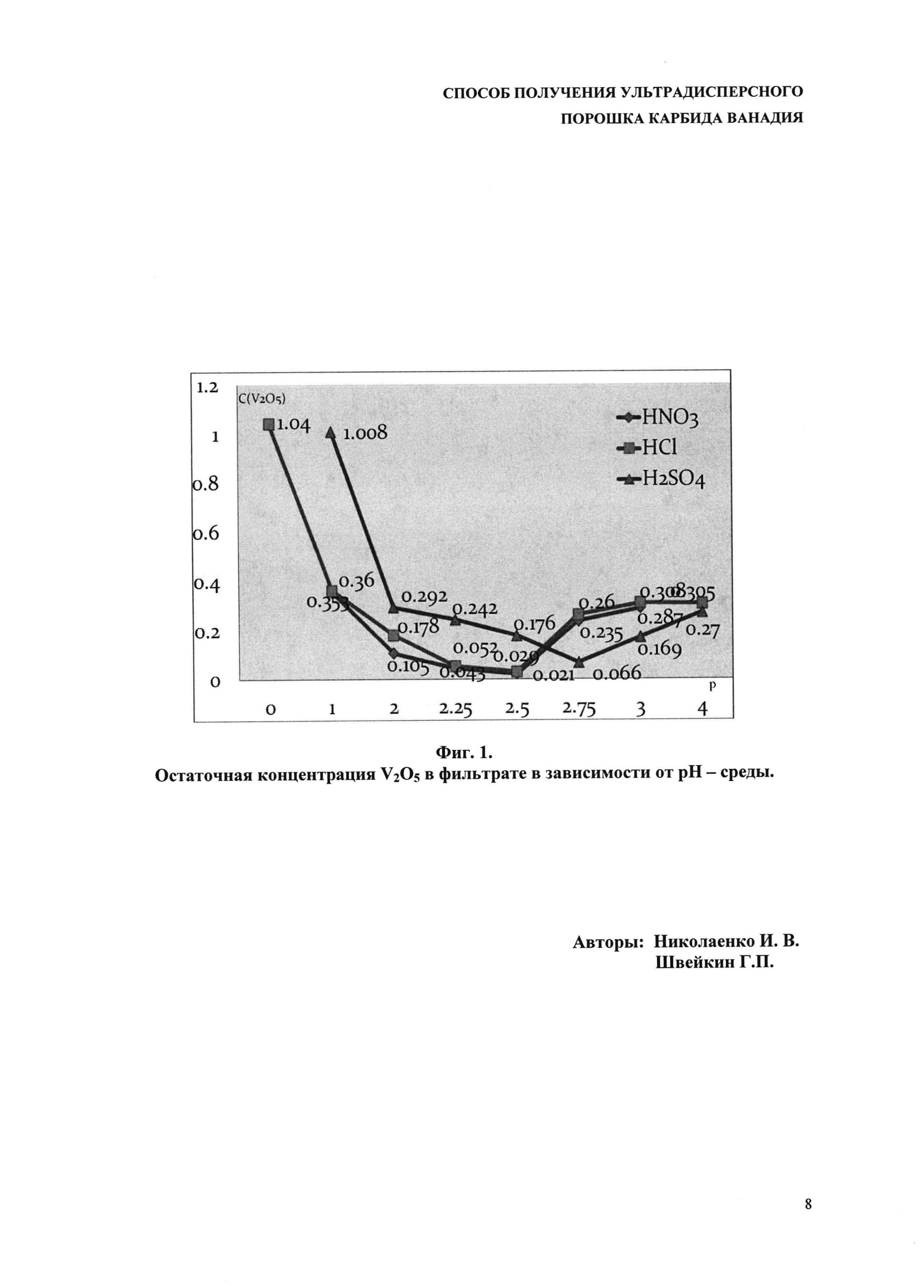

В ходе исследований, проводимых авторами предлагаемого технического решения, было установлено, что во время получения осадка промежуточного продукта - оксигидрата ванадия путем осаждения на углеродном носителе из водных растворов ванадата аммония неорганическими кислотами (H2SO4, HNO3 и HCl) при pH в диапазоне от 0 до 4, полностью ванадий выпадает в осадок при pH 2,5 для азотной и соляной кислот, а для серной кислоты при pH 2,75 (Фиг. 1). Полученные порошкообразные осадки, как видно на электронном изображении SEM, представляют собой тесную механическую смесь частиц сажи шарообразной формы, оплетенных нитеобразными частицами оксигидрата ванадия с диаметром до 100 нм (Фиг. 2). При помощи рентгенофазового анализа было установлено, что промежуточный продукт, состоящий из частиц оксигидрата ванадия и углерода  , формировался в моноклинной модификации.

, формировался в моноклинной модификации.

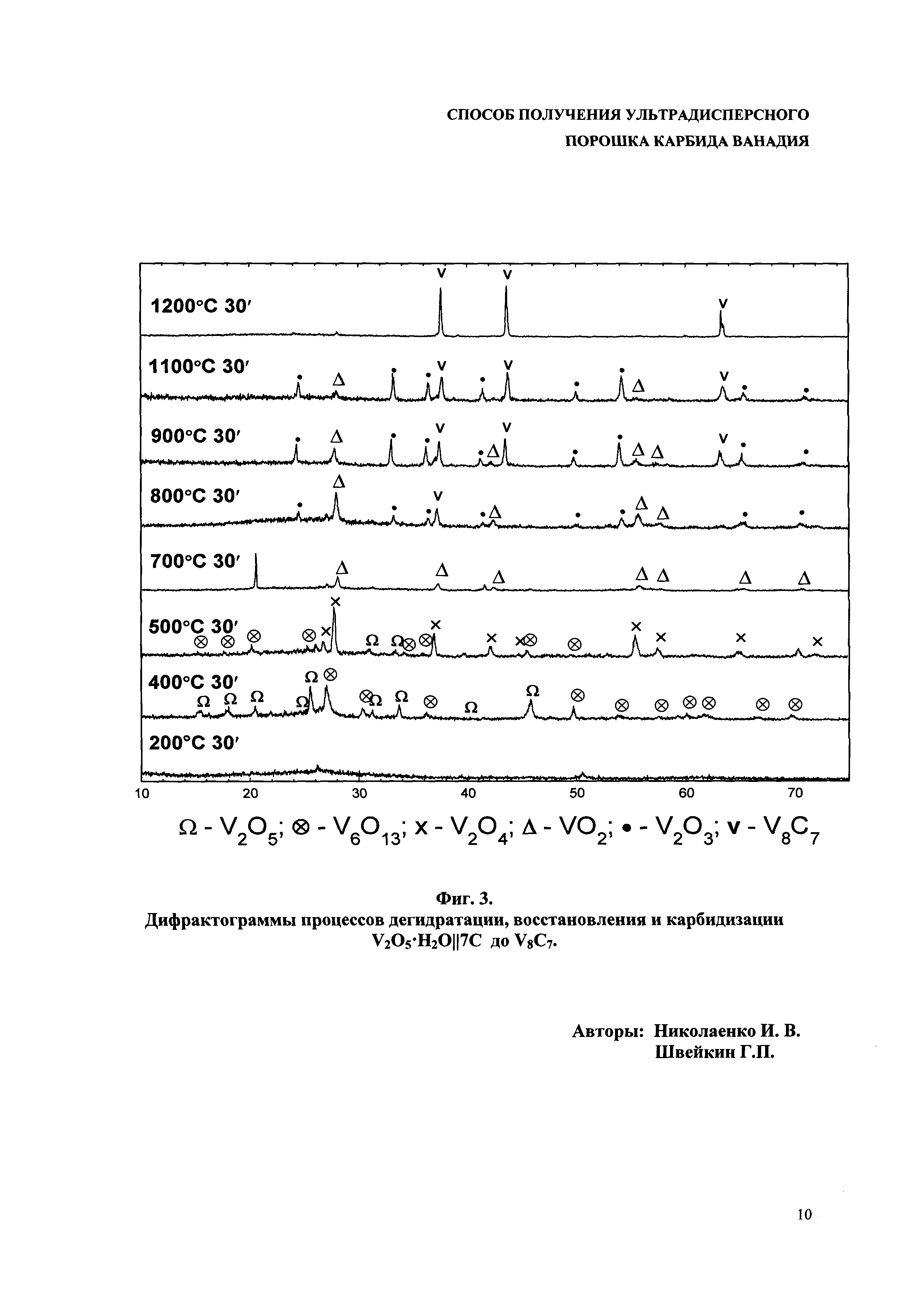

Термообработка промежуточного продукта проводится микроволновым излучением в токе аргона в три стадии. Первая стадия термолиза протекает при температурах до 350°C и сопровождается процессами дегидратации, удалением свободной и гидратированной влаги с разрушением нитеобразных и пластинчатых частиц гидратированной пятиокиси ванадия с формированием кристаллитов оксида ванадия V2O5. На следующих стадиях восстановления и карбидизации подъем температуры делают более медленным для полного протекания процесса карбидизации, особенно после 700-750°C, когда углерод становится наиболее активным и вступает в реакцию. На этих стадиях по мере восстановления были зафиксированы нестехиометричные оксиды моноклинной модификации V6O13, V2O4, VO2 и ромбоэдрической V2O3 соответственно (Фиг. 3). Процесс карбидизации заканчивается при температуре 1100-1200°C с формированием конечного продукта - карбида ванадия V8C7 кубической модификации с параметром решетки а=8,3317(14) Å. Таким образом, были зафиксированы все промежуточные соединения ванадия от промежуточного продукта  до конечного продукта - карбида ванадия V8C7 (Фиг. 3).

до конечного продукта - карбида ванадия V8C7 (Фиг. 3).

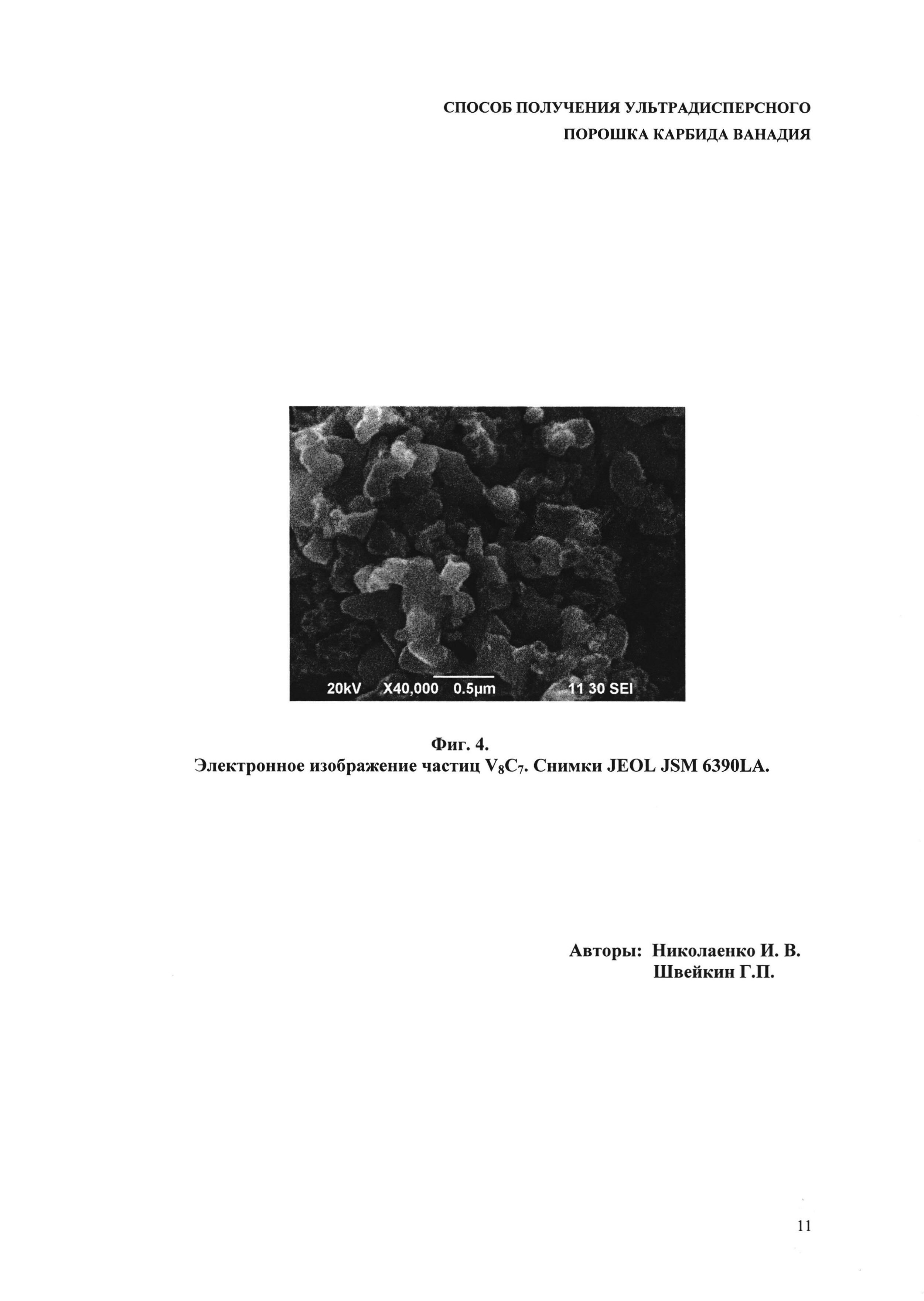

Морфология частиц полученного продукта приведена на Фиг. 4. При помощи планометрической оценки по фотографиям РЭМ, на основе замеров более 650 частиц, было установлено, что полученный порошок ультрадисперсного карбида ванадия состоит из частиц со средним размером менее 235 нм, распределение которых приведено на Фиг. 5.

Использование микроволнового излучения в процессе постадийной обработки в определенных температурных интервалах для получения ультрадисперсного карбида ванадия позволяет блокировать рост зерна, избегать оплавления и спекания частиц и получать конечный продукт при более низких температурах.

Таким образом, предлагаемый способ позволяет получать ультрадисперсные порошки карбида ванадия со средним размером частиц 235 нм, с удельной площадью поверхности ~ 10 м2/г, которые могут широко использоваться в получении твердых сплавов, режущего инструмента и износостойких покрытий.

Предлагаемый способ осуществляют следующим образом.

Берут водный раствор ванадата аммония, в который при помощи делительной воронки вводят раствор неорганической кислоты (HNO3, HCl или H2SO4) и проводят осаждение при постоянном перемешивании до pH 2,5-2,75. Рассчитанное количество углерода в виде ацетиленовой сажи вводят в исходный раствор ванадата аммония до стадии осаждения в соотношении V2O5:C=1:7 (в пересчете на оксид). Полученный осадок промывают, фильтруют и сушат в сушильном шкафу при Т=120°C. Далее полученный продукт подвергают термообработке в микроволновой муфельной печи в токе инертной среды (Ar) со скоростью подачи 5-6 л/час. Нагрев выполняют в три стадии: со скоростью 15°C/мин до 300-350°C; со скоростью 10°C/мин до 700-750°C и со скоростью 5°C/мин до 1100-1200°C, с выдержкой на конечной стадии в течение 15-30 минут. Термообработку проводят в микроволновой муфельной печи "СВЧ-лаборант" фирмы ООО "НПО "Урал-Гефест" в токе аргона. Перед проведением термообработки высушенный порошок прессуют в таблетки (⌀ 10 мм, h=10 мм), помещают в кварцевый тигель, закрывают кварцевой крышкой и устанавливают в рабочую часть муфеля микроволновой печи. Конечный продукт аттестуют.

Пример 1.

Берут 150 мл водного раствора ванадата аммония с содержанием ванадия 17 г/л. Далее в него вводят сажу, рассчитанную на оксид ванадия V2O5, в соотношении V2O5÷C=1÷7 в количестве 2,0 г. Раствор азотной кислоты (HNO3, 12%) вводят при помощи делительной воронки до pH 2,5 при постоянном перемешивании. В результате получают осадок, который промывают методом декантации до нейтральной среды pH 6, фильтруют и сушат в сушильном шкафу при температуре 120°C в течение 1 ч. Полученный промежуточный продукт  , представляет собой механическую смесь частиц гидратированного оксида ванадия и сажи, со средним диаметром частиц менее 100 нм и удельной площадью поверхности 34,08 м2/г.

, представляет собой механическую смесь частиц гидратированного оксида ванадия и сажи, со средним диаметром частиц менее 100 нм и удельной площадью поверхности 34,08 м2/г.

Полученный порошок прессуют в виде таблетки ⌀ 10 мм и помещают в кварцевый тигель, который в свою очередь помещают в муфель микроволновой печи. Далее проводят термообработку в токе аргона со скоростью 5 л/ч. Нагрев выполняют в три стадии со скоростью разогрева 15°C/мин до 300°C, 10°C/мин до 700°C и 5°C/мин до 1200°C с выдержкой при температуре 1200°C в течение 15 мин.

В результате получают ~ 3,0 г продукта - ультрадисперсного порошка карбида ванадия кубической модификации (Фиг. 4) со средним размером частиц 235 нм и параметром решетки а=8,3317(14) Å. Удельная площадь удельной поверхности образца составила 9,05 м2/г.

Пример 2.

Берут 150 мл водного раствора ванадата аммония с содержанием ванадия 17 г/л. Далее в него вводят сажу, рассчитанную на оксид ванадия V2O5, в соотношении V2O5÷C=1÷7 в количестве 2,0 г. Раствор соляной кислоты (HCl, 15%) вводят при помощи делительной воронки до pH 2,5 при постоянном перемешивании. В результате получают осадок, который промывают методом декантации до нейтральной среды pH 6, фильтруют и сушат в сушильном шкафу при температуре 120°C в течение 1 ч. Полученный промежуточный продукт  представлял собой механическую смесь частиц гидратированного оксида ванадия и сажи, со средним диаметром частиц менее 100 нм и удельной площадью поверхности 29,68 м2/г.

представлял собой механическую смесь частиц гидратированного оксида ванадия и сажи, со средним диаметром частиц менее 100 нм и удельной площадью поверхности 29,68 м2/г.

Полученный порошок прессуют в виде таблетки ⌀ 10 мм и помещают в кварцевый тигель, который, в свою очередь, помещают в муфель микроволновой печи. Далее проводят термообработку в токе аргона со скоростью 5 л/ч. Нагрев выполняют в три стадии со скоростью разогрева 15°C/мин до 350°C, 10°C/мин до 750°C и 5°C/мин до 1100°C с выдержкой при температуре 1100°C в течение 20 мин.

В результате получают ~ 3,0 г продукта - ультрадисперсного порошка карбида ванадия кубической модификации V8C7 со средним размером частиц ~ 250 нм.

Пример 3.

Берут 150 мл водного раствора ванадата аммония с содержанием ванадия 17 г/л. Далее в него вводят сажу, рассчитанную на оксид ванадия V2O5, в соотношении V2O5÷C=1÷7 в количестве 2,0 г. Раствор серной кислоты (H2SO4, 25%) вводят при помощи делительной воронки до pH 2,75 при постоянном перемешивании. В результате получают осадок, который промывают методом декантации до нейтральной среды pH 6, фильтруют и сушат в сушильном шкафу при температуре 120°C в течение 1 ч. Полученный промежуточный продукт  представлял собой механическую смесь частиц гидратированного оксида ванадия и сажи, со средним диаметром частиц менее 100 нм и удельной площадью поверхности 40,48 м2/г.

представлял собой механическую смесь частиц гидратированного оксида ванадия и сажи, со средним диаметром частиц менее 100 нм и удельной площадью поверхности 40,48 м2/г.

Полученный порошок прессуют в виде таблетки ⌀ 10 мм и помещают в кварцевый тигель, который, в свою очередь, помещают в муфель микроволновой печи. Далее проводят термообработку в токе аргона со скоростью 5 л/ч. Нагрев выполняют в три стадии со скоростью разогрева 15°C/мин до 300°C, 10°C/мин до 750°C и 5°C/мин до 1200°C с выдержкой при температуре 1200°С в течение 30 мин.

В результате получают ~ 3,0 г продукта - ультрадисперсного порошка карбида ванадия кубической модификации V8C7 со средним размером частиц ~ 250 нм.

Таким образом, авторами предлагается простой и надежный способ получения ультрадисперсного порошка карбида ванадия с размером частиц 235 нм с высокоразвитой поверхностной активностью.