Результат интеллектуальной деятельности: ФИКСИРУЮЩИЙ ОКСИДНЫЙ МАТЕРИАЛ ДЛЯ ПЛАСТИН ЖЕРТВЕННОГО МАТЕРИАЛА УСТРОЙСТВА ЛОКАЛИЗАЦИИ РАСПЛАВА АКТИВНОЙ ЗОНЫ ЯДЕРНОГО РЕАКТОРА

Вид РИД

Изобретение

Изобретение относится к устройствам для улавливания разрушенной активной зоны ядерного реактора, к средствам предотвращения пожаров и накопления взрывчатых газов, а также к фиксирующим материалам, конкретно - к теплостойким материалам, обладающим высокими адгезионными свойствами и низким содержанием воды, и предназначено, в основном, для применения в устройствах локализации расплава активной зоны ядерных реакторов.

Для повышения безопасности атомных электростанций широкое развитие получают пассивные системы безопасности, не требующие в процессе борьбы с аварией питания от внешних источников энергии и участия оператора. Одной из таких систем являются устройства локализации расплава активной зоны ядерного реактора (далее УЛР), содержащие материалы, обеспечивающие удержание и охлаждение расплава активной зоны в пространстве УЛР. В современной ядерной энергетике наибольшее применение получили реакторы водо-водяного типа (ВВЭР) [1]. Основную опасность при аварии на таких реакторах, сопровождающихся плавлением активной зоны, представляет выход расплава активной зоны за пределы корпуса реактора в реакторное пространство. При таком развитии аварии неминуемо образование водорода из-за взаимодействия активных восстановителей, содержащихся в расплаве активной зоны (в основном, урана и циркония), с парами воды, содержащимися в реакторном пространстве (1). Количество водорода будет тем больше, чем большее воды содержится в атмосфере реакторного пространства и элементах УЛР. Наличие водорода очень опасно из-за возможного протекания реакции окисления его кислородом, сопровождающейся взрывом (2):

Устройство локализации расплава устанавливают в подреакторном пространстве ядерного реактора под его активной зоной. Оно представляет собой теплозащитную металлическую конструкцию, в которой размещены блоки так называемого жертвенного материала [2]. Жертвенный материал является основным функциональным элементом УЛР, обеспечивающим:

- интенсивное химическое взаимодействие с оксидной частью расплава активной зоны, эффективное охлаждение расплава активной зоны и понижение плотности оксидной части расплава до ее инверсии с металлической частью расплава;

- интенсивное химическое взаимодействие с металлической частью расплава активной зоны, уменьшение образования газообразного водорода путем окисления наиболее активных восстановителей, входящих в ее состав и участвующих в образовании водорода при взаимодействии с парами воды;

- разбавление тепловыделяющего расплава, содержащего делящиеся материалы, с уменьшением плотности энерговыделения от продуктов деления и обеспечением ядерной подкритичности системы;

- отсутствие равновесного или гравитационного расслоения расплава;

- снижение выделения газов, паров и аэрозолей, опасных радиоактивных компонентов;

- стабильность существования образующегося после локализации расплава твердого тела в течение длительного промежутка времени;

- низкие скорости выщелачивания продуктов деления из закристаллизованного тела.

Наиболее эффективные в настоящее время жертвенные материалы содержат оксиды железа, алюминия и целевые добавки, например SrO, Gd2O3, La2O3 [3, 4]. Жертвенные материалы находятся в УЛР в виде пластин, расположенных в кассетах в нижней части УЛР, а также в виде гранул, засыпанных в пристеночном пространстве корпуса УЛР [2, 5]. Опыт эксплуатации ядерных реакторов показал, что для повышения безопасности и надежности локализации расплава активной зоны в условиях запроектной аварии УЛР кроме жертвенных материалов должен включать неметаллические материалы, выполняющие дополнительные функции.

В частности, для надежного функционирования УЛР необходимо, чтобы пластины и/или гранулы жертвенного материала были надежно закреплены в кассетах, между собой и с элементами конструкции УЛР. Такая схема закрепления необходима для обеспечения равномерного взаимодействия жертвенного материала с расплавом активной зоны. В связи с чем в качестве функционального материала, обеспечивающего фиксацию пластин жертвенного материала между собой и с элементов конструкции УЛР, целесообразно использовать оксидные материалы:

- обладающие температурой начала плавления выше, чем температура начала активного взаимодействия жертвенного материалы с расплавом активной зоны;

- обладающие высокими адгезионными свойствами;

- не включающие компоненты, вступающие в химическое взаимодействие с компонентами расплава активной зоны в условиях запроектной аварии;

- обеспечивающие минимальное выделение воды, которое по времени выхода из материала будет разделено с выходом кислорода из жертвенного материала.

Поясним эти требования к фиксирующему материалу.

Момент контакта, а также все время взаимодействия пластин жертвенного материала с расплавом активной зоны характерен высокими механическими нагрузками на сами пластины и кассеты, в которых они расположены. В случае недостаточной прочности удерживания пластин жертвенного материала в блоках кассет в момент разрушения последних возможен отрыв пластин и распределение их в объеме расплава активной зоны. В этом случае также вероятен сценарий всплытия пластин жертвенного материала над расплавом активной зоны, что приведет к резкому уменьшению эффективности выполнения жертвенным материалом своих функций.

В состав жертвенного материала входит Fe2O3, который при температуре, приблизительно равной 1400°C, будет разлагаться с выделением кислорода:

Выделяющийся кислород представляет опасность как компонент реакции окисления водорода (1). Поэтому необходимо, чтобы процессы выделения воды из используемых материалов и, следовательно, вследствие реакции (2), выделение водорода были значительно разделены по времени с процессом разложения оксида железа и выделением кислорода.

Учитывая область применения этого фиксирующего материала, в его состав не должны входить компоненты, отсутствующие в составе системы расплава активной зоны (U-Z-Fe-O). Это необходимо для уменьшения вариантности расплава, образующегося при взаимодействии расплава активной зоны с жертвенным материалом, так как при этом резко возрастает сложность прогнозирования ее поведения из-за добавления новых компонентов.

Для закрепления пластин жертвенного материала в [6] был предложен цемент. Он разработан специально для применения в устройстве локализации расплава активной зоны ядерного реактора и выполнен из порошка оксида железа и вяжущего вещества - портландцемента. Его содержание, масс.%: тонкодисперсный оксид трехвалентного железа - 40-60, гипс - 0,8-2,0, портландцементный клинкер - остальное. В этом цементе сочетаются свойства, обеспечивающие прочное скрепление керамических элементов между собой и с металлическими элементами ловушки в прочную монолитную конструкцию.

Указанный цемент выбран прототипом настоящего изобретения - по назначению и основному изобретательскому замыслу. Он состоит из легкодоступных дешевых материалов и имеет достаточные вяжущие свойства. Однако современный уровень понимания процесса работы УЛР показал, что некоторые характеристики этого цемента недостаточны для эффективной и безопасной работы УЛР, а именно:

- в его состав входит большое количество воды, из-за этого велико количество водорода, выделяющегося в реакторное пространство в результате реакции окисления парами воды активных восстановителей (1). Большое количество водорода резко повышает вероятность взрыва в реакторном пространстве из-за реакции окисления водорода кислородом воздуха (2) с большим выделением тепла.

- он содержит оксид железа (Fe2O3), который разлагается при температуре приблизительно равной 1400°C, с образованием кислорода (3), так как в местах контакта расплава активной зоны с материалами реакторного пространства температура порядка 2000-2500°C. Выделяющийся кислород увеличивает давление в реакторном пространстве, но, главное, также повышает вероятность взрыва по реакции (2). В прототипе при взаимодействии с расплавом активной зоны будут происходить процессы жидкофазного горения [7] содержащихся в расплаве активной зоны активных восстановителей (в основном, урана и циркония) по реакции (4):

В связи с этим цемент-прототип будет разрушаться и не сможет выполнять функции фиксации жертвенных материалов:

- он обладает низкой температурой плавления (1430°C). Известно, что для подобных фиксирующих материалов разрушение происходит при температуре, близкой к температуре начала плавления (1460°C). Для выполнения своей основной функции - фиксации пластин жертвенного материала необходимо, чтобы температура разрушения фиксирующего материала была выше, чем температура начала взаимодействия пластин жертвенного материала с расплавом активной зоны (1775°C). Температура разрушения цемента-прототипа (1460°C) оказывается существенно ниже. Поэтому разрушение фиксирующего слоя произойдет раньше, чем жертвенный материал выполнит свою функцию - взаимодействия с расплавом активной зоны;

- он содержит большое количество оксида кремния (один из основных компонентов портландцемента, используемого в прототипе). При высоком содержании оксида кремния может возникнуть вероятность расслаивания расплава. Вышеприведенный анализ показал:

- для уменьшения количества выделяющегося в реакторное пространство водорода, а значит, и вероятности водородного взрыва (реакция 2) надо сократить количество воды, выделяющейся в реакторное пространство из используемых в УЛР фиксирующих неметаллических материалов;

- для повышения надежности сцепления элементов УЛР надо существенно повысить температуру плавления фиксирующего материала;

- состав фиксирующего материала не должен содержать компонентов, химически взаимодействующих с расплавом активной зоны, сопровождающихся выделением газов, аэрозолей, летучих веществ.

Для повышения эффективности и взрывобезопасности работы УЛР аварийного ядерного реактора желательно уменьшить количество выделяющейся воды в реакторное пространство из материалов УЛР, повысить надежность скрепления пластин жертвенного материала друг с другом и с элементами УЛР. Поскольку прототип - фиксирующий цемент - один из основных элементов, выделяющих воду, целесообразно заменить его другим материалом, решающим эти проблемы.

Задача изобретения - повысить надежность и взрывобезопасность ядерного реактора путем создания фиксирующего материала для сцепления пластин и гранул жертвенного материала устройства локализации расплава активной зоны ядерного реактора с меньшим содержанием воды и более высокой температурой плавления - при сохранении фиксирующих свойств.

Прототип-цемент [6] включает в качестве вяжущего - портландцементный клинкер, в качестве заполнителя - тонкодисперсный оксид трехвалентного железа и гипс при следующем соотношении компонентов, масс.%: оксид трехвалентного железа - 40-60, гипс - 0,8-2,0, портландцементный клинкер - остальное, вода - 20-25% (сверх 100%). В результате экспериментального определения количества воды установлено, что оно соответствует значениям 25-30%. Содержание воды в прототипе слишком велико, его температура начала плавления (1430°C) слишком мала, поэтому данные характеристики надо улучшить для повышения надежности и взрывобезопасности УЛР и реактора.

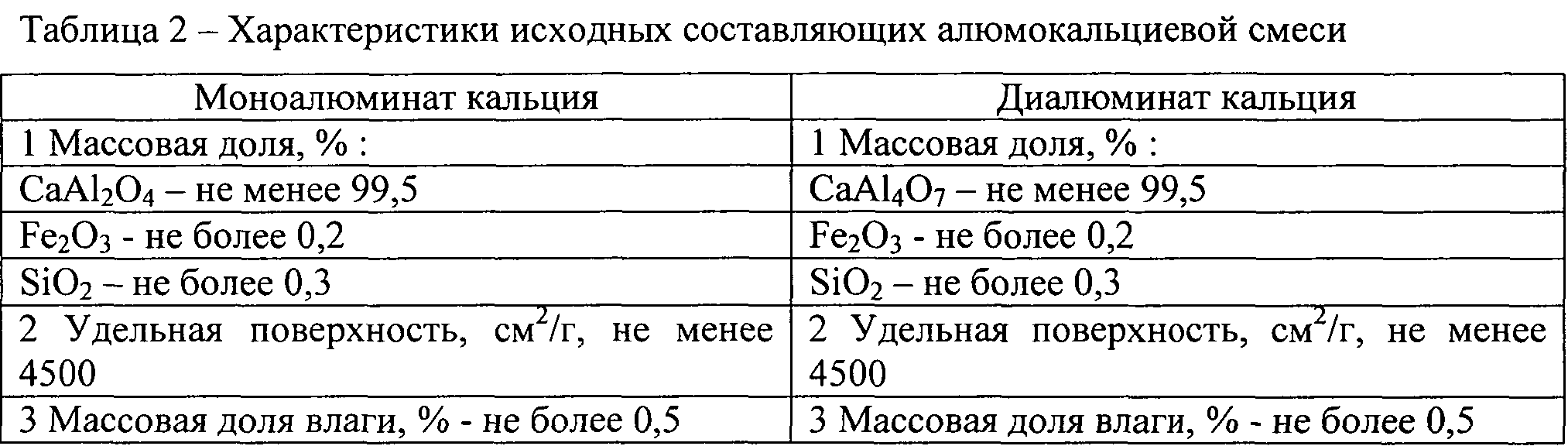

Поставленная техническая задача - создание фиксирующего материала с меньшим содержанием воды, более высокой температурой плавления и высокими адгезионными свойствами решена тем, что создан новый фиксирующий оксидный материал для скрепления пластин и/или гранул жертвенного материала ловушки расплава активной зоны ядерного реактора между собой и с элементами конструкции УЛР, содержащий высокодисперсный оксид алюминия и алюмокальциевую смесь, состоящую из моно- и диалюмината кальция в соотношении, масс.%: высокодисперсный оксид алюминия 25-84, алюмокальциевая смесь 16-75, при этом весовое отношение моно- и диалюмината кальция в алюмокальциевой смеси в пределах от 1:4 до 1:5.

Необходимость фазового состава фиксирующего оксидного материала (Al2O3, CaAl2O4, CaAl4O7) определяется требованиями, предъявляемыми к нему по минимизации количества выделяемой воды, достижению высокой температуры плавления, обеспечению высоких адгезионных свойств.

Известно, что количество воды, требуемое для образования кристаллогидратов в ряду алюминатов кальция CaAl2O4, CaAl4O7, уменьшается с увеличением молярной массы. При этом не уменьшается прочность сцепления с пластинами жертвенного материала, и обеспечиваются высокие адгезионные свойства. Фазовый состав оксидной смеси (Al2O3, CaAl2O4, CaAl4O7) и массовое содержание каждой фазы подобраны так, чтобы, минимизировав количество воды, обеспечить высокие температуру плавления и адгезионные свойства для удерживания связи пластин и гранул друг с другом и с элементами УЛР.

Заявленный материал требует существенно меньшего количества воды для образования кристаллогидратов и формирования композиции с пластинами жертвенного материала, чем прототип. В условиях аварии количество воды (а значит, и водорода, см. реакцию (1)), поступившее в реакторное пространство от разработанного материала, будет значительно меньше, чем от цемента-прототипа.

Применение в материале высокодисперсного оксида алюминия усиливает связующие свойства кристаллогидратов алюмината и диалюмината кальция, что позволило уменьшить количество воды, добавляемое к оксидной смеси, без потери прочности связывания пластинам жертвенного материала между собой.

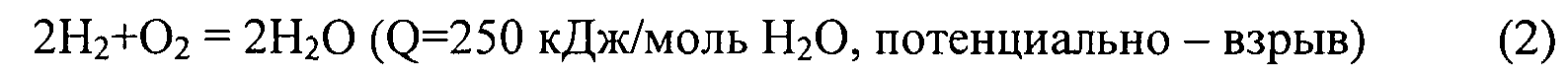

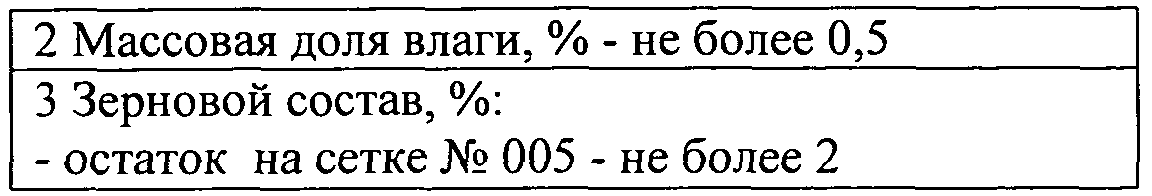

Предложенный материал можно изготовить, например, из высокодисперсных гранул оксида алюминия (табл.1), диалюмината и алюмината кальция (табл.2).

В качестве высокодисперсного оксида алюминия можно, например, использовать вибромолотый корунд.

Вибромолотый корунд можно изготовить, например, следующим образом: крупнодисперсный оксид алюминия подают на помол в вибромельницу, например, М-400. Мелющие тела - шары из шарикоподшипниковой стали ШХ-6 или ШХ-9. Взвешивание материала производят, например, на электронных весах СВП-50. Помол производят до получения материала с остатком на сетке №005 не более 2%. Продолжительность помола ориентировочно не менее 30 минут до достижения требуемого зернового состава. Полученный вибромолотый корунд выгружают в деревянные ящики с полиэтиленовым вкладышем и транспортируют к месту приготовления фиксирующего оксидного материала.

Фиксирующий оксидный материал изготовляют следующим способом: отмеряют высокодисперсный оксид алюминия, алюминат и диалюминат кальция в необходимых соотношениях. Затем смешивают исходные материалы, например, в смесителе Т-500. Полученную массу выгружают в тару и направляют на место приготовления композиции с пластинами жертвенного материала.

Естественно, компоненты и материал можно изготовить и другими способами.

Фиксирование пластин жертвенного материала при помощи заявленного фиксирующего оксидного материала заключается в следующем: отмеряют фиксирующий материал и воду в соотношении: фиксирующий материал - 100%, вода - 20% (сверх 100%). Затем заливают в растворосмеситель 2/3 отмеренного количества воды, включают перемешивающее устройство, засыпают в растворосмеситель всю отмеренную фиксирующую оксидную смесь. После этого заливают в растворо-смеситель оставшуюся воду при постоянном перемешивании. Время перемешивания 10-15 минут. Далее полученную массу разгружают в технологическую тару и доставляют на сборку и монтаж конструкции УЛР.

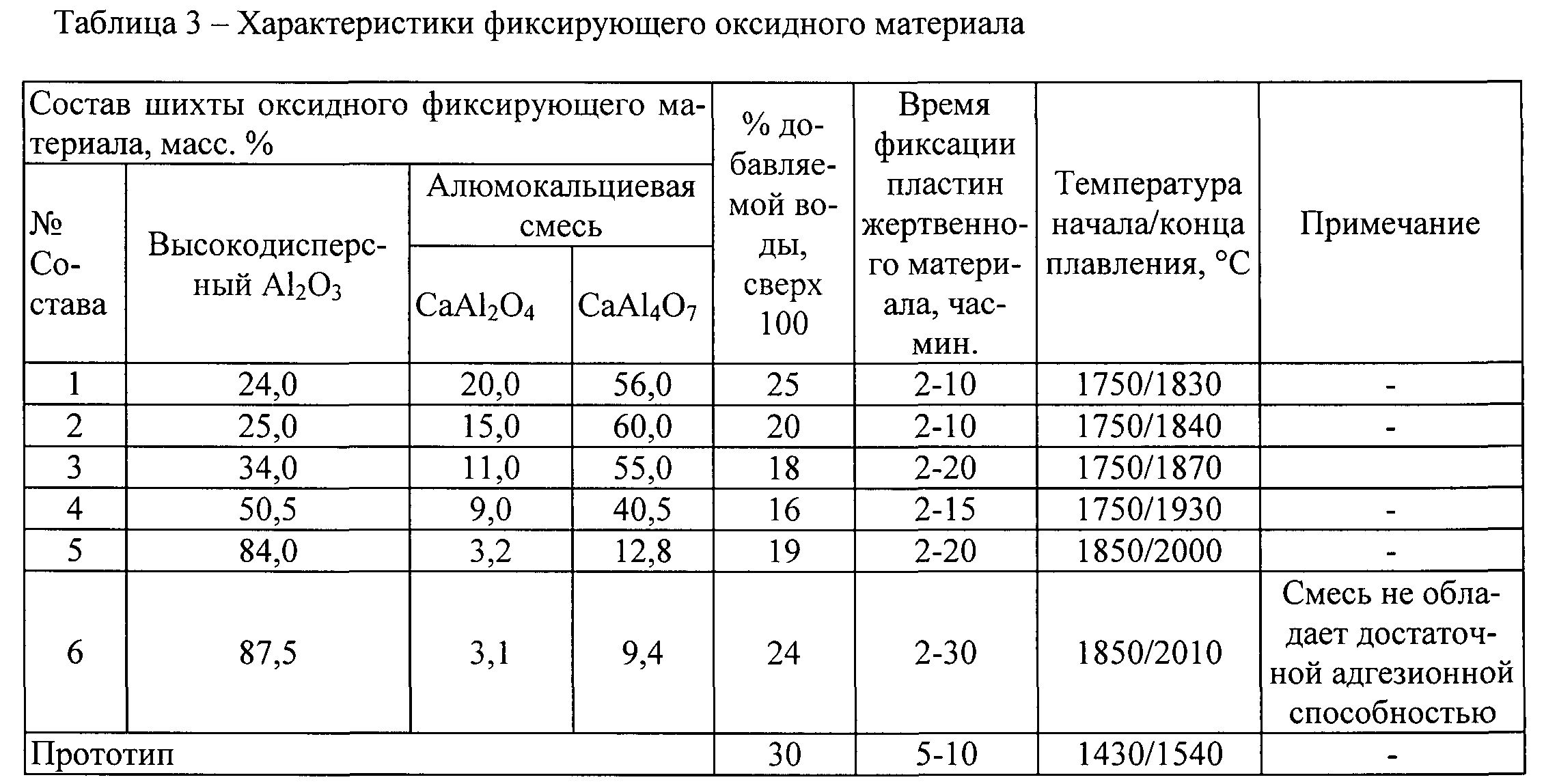

В таблице 3 представлены результаты измерений характеристик изготовленных образцов фиксирующего оксидного материала с разным содержанием высокодисперсного оксида алюминия и разным составом алюмокальциевой смеси (температура начала/конца плавления, количество добавляемой воды, время фиксации пластин жертвенного материала). Для сравнения последняя строка таблицы - соответствующие характеристики прототипа.

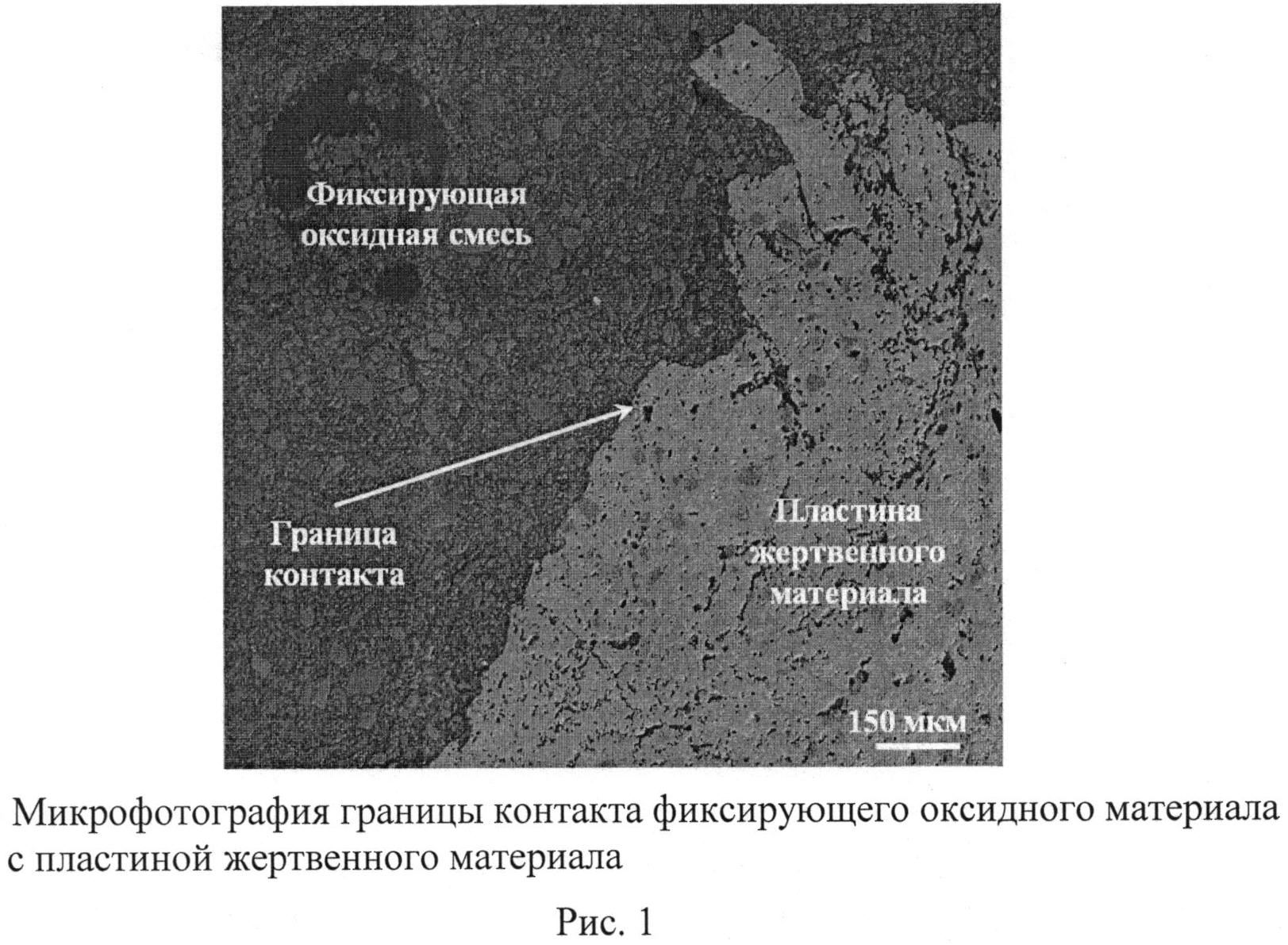

Для подтверждения высоких адгезионных свойств полученного оксидного материала проведено исследование границы контакта фиксирующего оксидного материала (более темная область) с пластиной жертвенного материала (более светлая область) методом сканирующей электронной микроскопии на аншлифе композиции. Микрофотография границы контакта приведена на рис.1. Полученные результаты показывают наличие четкой, сплошной границы между пластиной жертвенного материала и фиксирующим оксидным материалом. Граница лишена каких-либо разрывов, что показывает прочное сцепление пластин с оксидной смесью, что подтверждает высокие адгезионные способности полученного материала.

Составы 1 и 6 вне заявленной области.

Состав 6 фиксирующего оксидного материала имеет недостаточную адгезионную способность (не способен надежно зафиксировать пластины жертвенного материала друг с другом и с элементами УЛР). Сравнительные испытания показали, что высокие адгезионные свойства фиксирующего оксидного материала теряются при содержании алюмокальциевой смеси 12,5% и менее (состав 6 в табл.3).

Количество высокодисперсного оксида алюминия должно быть не менее 25%, что, как было установлено экспериментально, является минимальной концентрацией, при которой этот оксид в фиксирующем оксидном материале начинает усиливать связующее свойства кристаллогидратов алюминатов кальция, что способствует значительному уменьшению количества добавляемой воды, требуемого для создания надежно скрепленной композиции с пластинами жертвенного материала. При меньшем содержании высокодисперсного оксида алюминия повышается необходимое количество добавляемой воды (состав 1). При содержании высокодисперсного оксида алюминия выше 87,5% (состав 6) происходит уменьшение адгезионных свойств фиксирующего оксидного материала из-за одновременного понижения количества алюминатов кальция и снижения плотности упаковки частиц в формируемом при добавлении воды материале. Алюминаты кальция не могут создать прочный связующий каркас из кристаллогидратов.

Основное место использования фиксирующего оксидного материала в УЛР - крепление пластин жертвенного материала между собой и с элементами конструкции УЛР.

Заявленный оксидный фиксирующий материал имеет существенно большую термостойкость по сравнению с прототипом. Его Tсолидус - в пределах 1750-1850°C, Tликвидус - в пределах 1840-2000°C, а у прототипа Tсолидус равна 1430°C, Tликвидус равна 1540°C.

Разрушение фиксирующего материала, скрепляющего пластины жертвенного материала между собой и с элементами УЛР, в условиях запроектной аварии, в отличие от прототипа, произойдет не раньше, чем жертвенный материал начнет выполнять свои функции. Таким образом, использование фиксирующей оксидной смеси в качестве материала крепления пластин жертвенного материала обеспечит более прочную локализацию блоков жертвенного материала в УЛР, тем самым более надежную работу УЛР.

Существенен также факт, что кислородный потенциал заявленного фиксирующего материала меньше, чем у цемента-прототипа, поскольку в нем нет компонентов, способных разлагаться с выделением летучих форм, в том числе кислорода, в отличие от прототипа, в котором присутствует Fe2O3, который при температуре, приблизительно равной 1400°C, разлагается с выделением кислорода по реакции (3). Это повышает взрывобезопасность УЛР и реактора в целом.

Состав фиксирующего оксидного материала исключает процесс жидкофазного горения при взаимодействии ее с расплавом активной зоны - в нем нет компонентов, способных проявлять окислительные свойства в условиях запроектной аварии. Это предотвращает разрушение фиксирующего оксидного материала, а следовательно, и разрушение композиции с пластинами жертвенного материала.

Существенно меньшее содержание воды в фиксирующем оксидном материале по сравнению с прототипом (16-20% против 25-30%) заметно повышает эффективность и надежность работы УЛР при запроектной аварии, что подробно пояснено выше.

Проведенные исследования по изучению поведения фиксирующего оксидного материала при нагревании показали, что выделение воды происходит в интервале температур 60-300°C в две стадии: максимальная скорость первой стадии наблюдается при температуре, равной 100°C, что соответствует выделению физически сорбированной воды; максимальная скорость второй стадии наблюдается температуре, равной 270°C, что соответствует разложению кристаллогидратов кальция и выделению химически связанной воды. Этот факт означает, что взаимодействие выделившейся воды с активными восстановителями, содержащимися в расплаве активной зоны, сопровождаемое выделением водорода (реакция (1) будет значительно разделено по времени с процессом выделения кислорода из жертвенных материалов, происходящих при температуре, приблизительно равной 1400°C, вследствие разложения Fe2O3 по реакции (3). Следовательно, вероятность протекания реакции (2), сопровождающейся взрывом, значительно снижается.

Все компоненты фиксирующего материала в условиях тяжелой аварии химически не взаимодействуют с расплавом активной зоны. В нем нет компонентов, способных разлагаться с выделением веществ, повышающих давление паров в реакторном пространстве. Одновременно с этим Al2O3, содержащийся в фиксирующем материале, является хорошим хладоагентом, поглощающим тепло при своем плавлении, то есть он снижает температуру расплава активной зоны и охлаждает систему. Тем самым, фиксирующий материал частично выполняет функции жертвенного материала.

Применение в фиксирующем оксидном материале высокодисперсного оксида алюминия позволило значительно сократить его водопотребление за счет открытого авторами эффекта - усиления связующих свойств кристаллогидратов моноалюмината и диалюмината кальция при добавлении к ним высокодисперсного оксида алюминия. Это обеспечивает, как показали эксперименты (рис.1), прочное скрепление пластин жертвенного материала между собой и в блоках УЛР.

Приведенные выше результаты экспериментальной проверки параметров фиксирующего оксидного материала показывают, что задача изобретения решена. Фиксирующий оксидный материал для пластин жертвенного материала УЛР содержит значительно меньше воды, имеет более высокую температуру плавления, чем прототип, высокие адгезионные свойства. При использовании заявленного оксидного материала в УЛР значительно снижается вероятность взрыва по реакции (2). Другие важные свойства фиксирующего материала, в том числе время фиксации пластин жертвенного материала, не ухудшились.

Применение фиксирующего оксидного материала для скрепления пластин жертвенного материала в конструкции устройства локализации расплава активной зоны ядерного реактора повысит эффективность его работы, что повысит надежность защиты окружающей среды при запроектной аварии ядерного реактора.

Проверить вышеназванные достоинства фиксирующего оксидного материала невозможно в условиях реальной ядерной аварии, но опыт эксплуатации ядерных реакторов в мире и активное непрерывное изучение деталей процессов известных запроектных аварий (авария на четвертом блоке Чернобыльской АЭС СССР в 1986 г., авария на 1, 2 и 3 блоках АЭС Фукусима-1, Япония в 2011 г.) позволяет утверждать, что предлагаемое решение вносит заметный вклад в повышение безопасности эксплуатации ядерных реакторов.

Технический результат изобретения - разработан новый состав фиксирующего оксидного материала для скрепления пластин и гранул жертвенного материала УЛР с малым содержанием воды, высокой температурой плавления и высокой адгезионной способностью. Результат достигнут новым фазовым и дисперсным составом фиксирующего оксидного материала, а также теоретическим и экспериментальным выбором оптимальных соотношений компонентов фиксирующего оксидного материала.

Фиксирующий оксидный материал не был известен авторам из доступных источников информации.

Техническое решение не вытекает явным образом из современного уровня техники и не очевидно для специалиста.

Таким образом, заявленное техническое решение удовлетворяет всем критериям, предъявляемым к изобретениям, - неизвестно из уровня техники, не вытекает явным образом из известного уровня техники и может быть изготовлено известными в настоящее время материалами и технологиями.

Источники информации

1. Angelo J.A. Nuclear technology. - USA: Greenwood Press, 2004.

2. Гусаров В.В., Альмяшев В.И., Хабенский В.Б., Бешта С.В., Грановский B.C. Новый класс функциональных материалов для устройства локализации расплава активной зоны ядерного реактора // Российский химический журнал, 2005, Т.49, N 4. С.42-53.

3. Патент РФ №2178924, опубликовано 27.01.2002.

4. Патент РФ №2206930, опубликовано 20.06.2003.

5. Патент РФ №2253914, опубликовано 10.06.2005.

6. Патент РФ №2215340, опубликовано 27.10.2003 - прототип.

7. Гусаров В.В., Альмяшев В.И. и др. Физико-химическое моделирование горения материалов с суммарным эндотермическим эффектом // Физика и химия стекла. 2007. Т. 33. №5. С.678-685.

Фиксирующий материал для пластин жертвенного материала устройства локализации расплава активной зоны ядерного реактора, характеризующийся тем, что он содержит высокодисперсный оксид алюминия и алюмокальциевую смесь, состоящую из моно- и диалюмината кальция в соотношении, масс.%: высокодисперсный оксид алюминия - 25-84, алюмокальциевая смесь - 16-75, при этом весовое отношение моно- и диалюмината кальция в алюмокальциевой смеси в пределах от 1:4 до 1:5.