Результат интеллектуальной деятельности: ПРОДУКТ ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ

Вид РИД

Изобретение

Изобретение относится к продуктам, предназначенным для горячей обработки металлов давлением, и может быть использовано в трубном производстве в качестве смазки при изготовлении горячекатаных труб на раскатных станах, обкатных машинах, пильгерных станах, прессовых и других установках.

Известна смазка для горячей обработки металлов давлением (патент РФ №2298581, C10M 107/28, опубл. 10.05.2007) на основе триполифосфата натрия и хлористого натрия, которая содержит отходы от горения высокозольного твердого топлива, тальк, цинковую пыль, углекислый кальций и клей поливинилацетатный. При использовании смазки повышается стойкость инструмента и скорость прокатки, однако присутствие в ее составе большого количества компонентов, которые в интервале рабочих температур процесса деформации металла 900÷1200°C находятся в твердом состоянии (тальк и отходы от горения высокозольного твердого топлива), резко повышает вязкость расплава и снижает текучесть. При этом формируется толстый смазочный слой, который вдавливается в деформируемый металл с образованием раковин. Кроме того, наличие в расплаве смазки твердых частиц повышает коэффициент трения на контакте «инструмент - деформируемый металл», что приводит к снижению стойкости инструмента. При температуре деформации металла образуется окись кальция, температура плавления которой составляет 2627°C, а наличие твердого вещества в расплаве ведет к снижению качества получаемой продукции и стойкости инструмента. Наличие в составе смазки органической составляющей в виде клея поливинилацетатного приводит при контакте с заготовкой к образованию атомарного углерода с возникновением на ней устойчивой формы цементита железа. К результате контакта инструмента с деформируемым металлом на поверхности металла, появляются многочисленные риски, что снижает качество и выход объема годной продукции и одновременно увеличивает износ инструмента. Цинковая пыль наносит вред окружающей среде и здоровью рабочих. Кроме того, воздействие хлористого натрия на деформируемый металл при предлагаемом соотношении фосфатной и галогенидной составляющих приводит к активизации (образованию) коррозии, что ухудшает эксплуатационную надежность и товарный вид готовой продукции.

Наиболее близким техническим решением, принятым за прототип, является безграфитовая высокотемпературная смазка (патент РФ №2458111, C10M 169/04, опубл. 10.08.2012), которая предназначена для применения при горячей обработке металлов давлением и представляет собой смесь тонкопорошковых компонентов со средним размером частиц не более 150 мкм. Смазка включает: (а) вторичное и/или третичное кальцийфосфатное соединение, (б) жирную кислоту или ее соль, (в) борную кислоту, соль борной кислоты (борат) и/или содержащей соль борной кислоты (борат) минерал и (г) конденсированные фосфаты щелочных металлов, и не содержит никаких добавок графита.

Смазка сохраняет сыпучесть и текучесть без комкования при хранении, при использовании в процессе горячей обработки обеспечивает разрушение образующейся на нагретой металлической поверхности окалины при исключении использования в составе смазки графита. Недостатком данной смазки является высокая вязкость и тугоплавкость ее расплава, обусловленная присутствием в ней буры и кальцийфосфатных соединений, а также некоторых натрий- и калийфосфатных веществ. Во время обработки давлением, находясь между инструментом и заготовкой, ее вязкий расплав вдавливается в деформируемый металл. При этом образуются раковины, наличие которых снижает качество готовой продукции, кроме того, использование буры загрязняет окружающую среду, сточные воды, наносит вред здоровью рабочих. Использование смазки с указанными размерами частиц компонентов приводит к повышенному выбросу ее в окружающую среду и увеличению расхода. Также недостатком данной смазки является использование органических веществ в виде жирных кислот. При соприкосновении с нагретой заготовкой жиры горят с образованием дыма, гари и копоти, что отрицательно влияет на здоровье рабочих и экологию. Кроме того, происходит образование атомарного углерода, который при температуре выше 1100°C, проникая в железо, образует на поверхности деформируемой заготовки устойчивую форму цементита железа (Fe3C), имеющего высокую твердость. В результате контакта инструмента с этой поверхностью в деформируемом металле образуются многочисленные риски, что повышает износ инструмента, неизбежно ведет к ухудшению механических характеристик, снижению качества и эксплуатационной надежности производимой продукции.

Техническая задача, решаемая изобретением, заключается в повышении качества производимой продукции и стойкости инструмента, улучшение экологии окружающей среды.

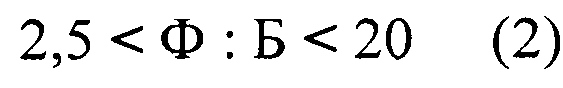

Поставленная задача решается, согласно изобретению, с помощью продукта для горячей обработки металлов давлением, представляющего собой порошковую смесь из неорганических плавких компонентов, включающую фосфатные, боратные и галогенидные компоненты, причем фосфатные компоненты выбирают из группы фосфатов натрия или калия, либо их смесей, предпочтительно из группы полифосфатов, и/или пирофосфатов, и/или метафосфатов, либо их смесей, боратные компоненты выбирают из группы, включающей борную кислоту, борный ангидрид, метаборат натрия и их смеси, а галогенидные компоненты выбирают из групп щелочных и/или щелочноземельных металлов, при этом соотношение между фосфатными и галогенидными компонентами определяется выражением (1)

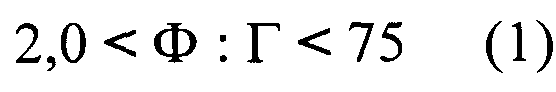

, где Ф - суммарное содержание фосфатных компонентов, %; Г - суммарное содержание галогенидных компонентов, %. Галогенидные компоненты выбирают предпочтительно из группы, включающей хлориды лития, натрия, калия, кальция, магния и/или их смесей, которые содержатся в продукте в количестве от 1 до 45 мас.%, предпочтительно 2 до 40 мас.%, особенно предпочтительно от 3 до 35 мас.%. Борная кислота, борный ангидрид, метаборат натрия и их смеси содержатся в продукте в количестве от 1 до 35 мас.%, предпочтительно от 3 до 30 мас.%, особенно предпочтительно от 5 до 25 мас.%. Фосфатные компоненты выбирают особенно предпочтительно из группы, включающей триполифосфат натрия, динатрийпирофосфат, тринатрийпирофосфат, тетрапатрийпирофосфат, полифосфат натрия, триполифосфат калия, калий фосфорнокислый однозамещенный, дикалийпирофосфат, трикалийпирофосфат, тетракалийпирофосфат, полифосфат калия и их смеси, наиболее предпочтительно фосфатный компонент представляет собой полифосфат натрия. Полифосфат, и/или пирофосфат, и/или метафосфат натрия или калия, либо их смеси содержатся в продукте в количестве от 40 до 96 мас.%, предпочтительно от 50 до 90 мас.%, особенно предпочтительно от 65 до 85 мас.%. Кроме того, соотношение между фосфатными и боратными компонентами определяется выражением (2)

, где Ф - суммарное содержание фосфатных компонентов, %; Г - суммарное содержание галогенидных компонентов, %. Галогенидные компоненты выбирают предпочтительно из группы, включающей хлориды лития, натрия, калия, кальция, магния и/или их смесей, которые содержатся в продукте в количестве от 1 до 45 мас.%, предпочтительно 2 до 40 мас.%, особенно предпочтительно от 3 до 35 мас.%. Борная кислота, борный ангидрид, метаборат натрия и их смеси содержатся в продукте в количестве от 1 до 35 мас.%, предпочтительно от 3 до 30 мас.%, особенно предпочтительно от 5 до 25 мас.%. Фосфатные компоненты выбирают особенно предпочтительно из группы, включающей триполифосфат натрия, динатрийпирофосфат, тринатрийпирофосфат, тетрапатрийпирофосфат, полифосфат натрия, триполифосфат калия, калий фосфорнокислый однозамещенный, дикалийпирофосфат, трикалийпирофосфат, тетракалийпирофосфат, полифосфат калия и их смеси, наиболее предпочтительно фосфатный компонент представляет собой полифосфат натрия. Полифосфат, и/или пирофосфат, и/или метафосфат натрия или калия, либо их смеси содержатся в продукте в количестве от 40 до 96 мас.%, предпочтительно от 50 до 90 мас.%, особенно предпочтительно от 65 до 85 мас.%. Кроме того, соотношение между фосфатными и боратными компонентами определяется выражением (2)

, где Б - суммарное содержание боратных компонентов, %.

, где Б - суммарное содержание боратных компонентов, %.

Сущность изобретения заключается в том, что за счет использования только неорганических плавких компонентов, составляющих заявляемый продукт для горячей обработки металлов давлением, достигается необходимая вязкость и текучесть расплава продукта, которая обеспечивает его равномерное распределение по деформируемой поверхности. Происходит формирование смазочно-дезоксидирующего слоя, толщина и реологические свойства которого не приводит к вдавливанию расплава в деформируемый металл, при этом не происходит образования раковин, что повышает качество выпускаемой продукции. Отсутствие в составе данного продукта органических веществ исключает их горение с образованием атомарного углерода. Это предотвращает образование на обработанной продуктом деформируемой поверхности устойчивой формы цементита железа, значительно снижает появление рисок, повышает качество выпускаемой продукции, а также стойкость инструмента, участвующего в деформации металла. При этом не образуется дыма, гари и копоти, что способствует улучшению экологии окружающей среды.

Использование фосфатных и галогенидных компонентов, определяемых выражением 2,0<Ф:Г<75, позволяет обеспечить за счет соответствующей вязкости и текучести расплава продукта надежное разделение контактных поверхностей между инструментом и деформируемым металлом, избежать налипания соединений химического взаимодействия продукта с окалиной железа на инструмент, образования раковин и за счет этого обеспечить высокое качество деформируемой поверхности, а также высокую стойкость инструмента, участвующего в деформации металла. При соотношении фосфатных и галогенидных компонентов менее или равном 2 вязкость расплава продукта низкая, разделения контактных поверхностей между инструментом и деформируемым металлом в должной степени не происходит, снижается стойкость инструмента. Кроме того, повышается коррозионная активность продукта, что приводит к снижению качества и товарного вида продукции. При соотношении фосфатных и галогенидных компонентов более или равном 75 вязкость расплава продукта достаточно высокая, происходит налипание соединений химического взаимодействия продукта с окалиной железа на инструмент, образование раковин на поверхности деформируемого металла, что приводит к снижению качества продукции и объему выхода годного.

Использование фосфатных и боратных компонентов, определяемых выражением 2,5<Ф:Б<20, позволяет получить необходимую вязкость расплава продукта, при которой обеспечивается высокое качество деформируемой поверхности и высокая стойкость инструмента, участвующего в деформации металла. При соотношении фосфатных и боратных компонентов более или равном 20 вязкость расплава продукта слишком низкая, происходит нарушение сплошности смазочной разделительной пленки за счет этого увеличивается трение на контакте «инструмент-деформируемый металл», наблюдается увеличение энергосиловых параметров процесса деформации металла, снижается качество выпускаемой продукции и стойкость инструмента. При соотношении фосфатных и боратных компонентов менее или равном 2,5 вязкость расплава продукта слишком высокая, наблюдается вдавливание продукта в деформируемую поверхность с образованием раковин, что снижает качество продукции.

Боратные компоненты, выбранные из группы, включающей борную кислоту (H3BO3), борный ангидрид (B2O3), метаборат натрия (NaBO2×4H2O), а также их смеси, содержатся в продукте в количестве от 1 до 35 мас.%, предпочтительно от 3 до 30 мас.%, особенно предпочтительно от 5 до 25 мас.%. Это способствует обеспечению необходимой вязкости расплава продукта, что предотвращает его налипание на инструмент и вдавливание в поверхность деформируемого металла. При этом повышается качество выпускаемой продукции, объем выхода годного и улучшается экология окружающей среды.

Фосфатные компоненты выбирают из группы фосфатов натрия или калия, либо их смесей, предпочтительно из группы полифосфатов, и/или пирофосфатов, и/или метафосфатов либо их смесей, особенно предпочтительно из группы, включающей триполифосфат натрия (Na5P3O10), динатрийпирофосфат (Na2H2P2O7), тринатрийпирофосфат (Na3HP2O7), тетранатрийпирофосфат (Na4P2O7), полифосфат натрия [NaPO3)n], триполифосфат калия (K5P3O10), калий фосфорнокислый однозамещенный (KH2PO4), дикалийпирофосфат (K2H2P2O7), трикалийпирофосфат (K3HP2O7), тетракалийпирофосфат (K4P2O7), полифосфат калия [(KPO3)n] и их смеси, которые содержатся в продукте в количестве от 40 до 96 мас.%, предпочтительно 50 до 90 мас.%, особенно предпочтительно от 65 до 85 мас.%. Наиболее предпочтительно фосфатный компонент представляет собой полифосфат натрия [(NaPO3)n]. Это обеспечивает легкоплавкость продукта и хорошее разделение контактных поверхностей между инструментом и деформируемым металлом, что в конечном итоге повышает качество готовой продукции и стойкость инструмента, участвующего в деформации горячего металла.

Галогенидные компоненты выбирают из групп щелочного и/или щелочноземельного металлов, предпочтительно из группы, включающей хлориды лития, натрия, калия, кальция, магния и их смесей, которые содержатся в продукте в количестве от 1 до 45 мас.%, предпочтительно 2 до 40 мас.%, особенно предпочтительно от 3 до 35 мас.%. Это позволяет повысить текучесть расплава продукта и увеличить смазывающий эффект, что в конечном итоге способствует повышению стойкости инструмента.

Предлагаемый продукт не должен быть слишком мелкодисперсным, что обеспечивает более равномерное его распределение по обрабатываемой поверхности и повышение качества выпускаемой продукции. При этом снижается выброс продукта в окружающую среду и его расход. Кроме того, снижается неравномерность износа инструмента, что повышает его стойкость.

В результате лабораторных исследований и промышленных испытаний установлено соотношение компонентов в предлагаемом продукте. Композиции опытных составов продукта получали механическим смешиванием с помощью мешалки порошковых компонентов со средним размером частиц, например не более 500 мкм. Приведенные в таблице 1 примеры составов предлагаемого продукта (образец №2 и №3) обеспечивают повышение качества производимой продукции, стойкости инструмента и улучшение экологии окружающей среды.

|

Промышленные испытания предлагаемого продукта проводили, в частности на раскатном поперечно-винтовом стане АССУЛА в линии трубопрокатного агрегата «ТПА 50-200» при производстве труб размером 168,0×12 мм из стали марки 20КТ и размером 168×7,3 мм из стали марки 30Г1 на короткой удерживаемой оправке. Всего была прокатана 1000 т труб. Температура гильзы составляла 1160÷1170°C, внутренний диаметр гильзы - 145÷150 мм, длина гильзы - 8,0÷8,5 м. При этом фиксировали толщину слоя расплавленного продукта до и после горячей деформации металла, количество прокатанных труб на одной оправке, шероховатость внутренней поверхности готовых труб, время прокатки, свидетельствующее о величине трения, и массу выбросов продукта с заднего конца гильзы после его подачи. Промышленные испытания показали, что при использовании предлагаемого продукта по образцу №2 (таблица 1) было зафиксировано наименьшее время прокатки. Результаты замеров, отражающие проведение промышленных испытаний с использованием прототипа (патент №2458111) и предлагаемого технического решения (образен №2), показаны в таблице 2.

|

Как видно из таблицы 2, применение предлагаемого продукта по сравнению с прототипом позволяет повысить качество внутренней поверхности труб за счет снижения шероховатости в среднем в 1,6 раза, стойкость оправок раскатного стана в среднем в 1,45 раза, производительность стана - на 17÷19% за счет уменьшения времени прокатки трубы и улучшить экологию цеха за счет уменьшения выбросов смазочного продукта в окружающую атмосферу в 5÷6 раз. Анализ полученных данных показал, что объем выхода годного по сравнению с применением существующей смазки увеличился до 10%, расход материала для обработки внутренней поверхности снизился на 20÷25%, энергосиловые параметры процесса прокатки уменьшились на 8÷10%, затраты на приобретение оправок снизились в среднем 1,5 раза.

Использование предлагаемого продукта позволяет повысить качество выпускаемой продукции, снизить расход дорогостоящего инструмента и материалов, предназначенных для обработки горячего металла, и улучшить экологию окружающей среды.