Результат интеллектуальной деятельности: Способ изготовления труб нефтяного сортамента (варианты)

Вид РИД

Изобретение

Изобретение относится к металлургии, а именно к производству бесшовных горячекатаных труб из среднеуглеродистой низколегированной стали, которые предназначены для обустройства нефтяных и газовых скважин.

Для производства труб нефтяного сортамента в обычном исполнении допускается применение различных химических составов стали и видов их упрочняющей обработки. Так, согласно действующим стандартам (ГОСТ Р 53366, APISpec5CT) для труб с пределом текучести до 965 МПа введены ограничения лишь по содержанию вредных примесей (сера не более 0,03 мас. %, фосфор не более 0,03 мас. %) и определены требуемые прочностные свойства, которые могут быть достигнуты путем термомеханической обработки в линии трубопрокатного агрегата или закалки с отпуском с отдельного печного нагрева.

Термомеханической обработке в линии трубопрокатного агрегата подвергают среднеуглеродистые стали, как правило, легированные марганцем 0,7-1,2 мас. % и/или хромом до 1,2 мас. % (патент РФ №2336335, C21D 8/10, С22С 38/60, опубл. 20.10.2008; патент РФ №2336331, C21D 8/10, С22С 38/60, опубл. 20.10.2008). Известны более легированные марки стали 38Г2С, 48Г2БМ и 37ХГ, содержащие примерно по 0,6 мас. % хрома и марганца, дополнительно ванадий, ниобий и молибден, предназначенные для изготовления труб, предел текучести которых после термомеханической обработки составляет 460-610 МПа (Разработка сталей и режимов производства насосно-компрессорных и обсадных труб / П.Ю. Горожанин, Е.С Черных, В.А. Хотинов и др. // Известия ВУЗов. Черная металлургия - 2007, №8, С. 44-46).

Недостаток сталей указанных химических составов для изготовления труб состоит в том, что их нельзя применять для труб, подвергаемых как термомеханической обработке в линии трубопрокатного агрегата, так и закалке с отпуском из-за несбалансированного состава упрочняющих и легирующих элементов, а именно содержания углерода, марганца и кремния.

Известна сталь 35Г по ГОСТ 4543 следующего химического состава, мас. %: 0,32-0,40 углерод; 0,17-0,37 кремний; 0,7-1,0 марганец; не более 0,3 никель, хром и медь; не более 0,035 сера и фосфор, из которой возможно изготовление труб, однако уровень прочностных свойств труб после проведения закалки с последующим отпуском не соответствует высокопрочному состоянию.

Известна труба нефтяного сортамента, выполненная из подвергнутой закалке и отпуску низколегированной стали следующего химического состава, мас. %: 0,28-0,34 углерод; 0,15-0,37 кремний; 0,9-1,2 марганец; 0,02-0,05 алюминий; не более 0,25 хром, никель и медь; не более 0,010 сера; не более 0,015 фосфор; не более 0,012 азот (пат. №2552794, С22С 38/04, С22С 38/06, опубл. 10.06.2015). Данные трубы обладают высокими прочностными свойствами после закалки и отпуска, но указанный химический состав не обеспечивает получения высоких прочностных свойств при проведении термомеханической обработки в линии трубопрокатного агрегата.

Наиболее близким к заявляемому изобретению является способ производства труб из стальной заготовки, принятый за прототип, включающий горячую деформацию и термомеханическую обработку в линии трубопрокатного агрегата при следующем содержании химических элементов в стали, мас. %:

|

с формированием предела текучести 521-589 МПа (Разработка технологии термомеханической обработки с межклетьевым охлаждением труб / Д.В. Овчинников, Н.Т. Тихонцева, М.Н. Лефлер и др. // Инновационные технологии в металлургии и машиностроении: материалы 6-й международной молодежной научно-практической конференции «Инновационные технологии в металлургии и машиностроении. Уральская научно-педагогическая школа им. профессора А.Ф. Головина», [г. Екатеринбург, 29 октября - 1 ноября 2012 г.]. - Екатеринбург: Изд-во Уральского университета, 2012, с. 162-164).

Недостаток данного способа состоит в том, что он не позволяет обеспечить высокий уровень прочностных свойств при проведении термомеханической обработки и отсутствует возможность проведения закалки с отпуском для повышения прочности трубы ввиду высокого содержания углерода в стали. Кроме того, содержание кремния в количестве более 0,40 мас. % оказывает отрицательное влияние на вязко-пластичные свойства металла и способствует развитию необратимой отпускной хрупкости стали.

Техническая задача, на решение которой направлено предлагаемое изобретение, заключается в обеспечении высоких прочностных свойств бесшовных труб из среднеуглеродистой низколегированной стали за счет различных видов упрочняющей обработки.

Поставленная задача по первому варианту решается за счет того, что в способе изготовления труб нефтяного сортамента, включающем горячую деформацию стальной трубной заготовки и термическое упрочнение труб, согласно изобретению, труба получена из стали, содержащей компоненты в следующем соотношении, мас. %:

|

а термическое упрочнение труб проводят путем закалки с температуры нагрева в интервале Ас3÷(Ас3÷30)°C и последующего отпуска при температуре от 500°C до Ac1 с отдельного печного нагрева. Кроме того, в процессе закалки осуществляют равномерное струйное охлаждение труб с их вращением.

Поставленная задача по второму варианту решается за счет того, что в способе изготовления труб нефтяного сортамента, включающем горячую деформацию стальной трубной заготовки и термическое упрочнение труб в линии трубопрокатного агрегата путем термомеханической обработки, согласно изобретению, труба получена из стали, содержащей компоненты в следующем соотношении, мас. %:

|

причем при термомеханической обработке осуществляют окончание деформации при температуре выше верхней критической температуры Ar3 и последующее охлаждение труб на воздухе.

Высокий уровень прочностных свойств обеспечивается за счет предлагаемого соотношения содержания химических элементов в стальной заготовке и технологических режимов упрочняющей обработки. Сбалансированный химический состав стальной заготовки (по содержанию углерода, марганца и кремния) позволяет использовать более широкий арсенал упрочняющих видов обработки - как термомеханическую обработку в линии трубопрокатного агрегата, так и закалку с отпуском с отдельного печного нагрева.

Содержание углерода в количестве 0,27-0,38 мас. % и марганца в количестве 0,85-1,75 мас. % необходимо для получения требуемого уровня прочностных свойств. При содержании углерода более 0,38 мас. % исключена возможность проведения закалки в воде ввиду образования закалочных трещин.

Марганец является экономически дешевым легирующим элементом, повышающим прочность и твердость стали, однако при содержании более 1,75 мас. % развивается значительная химическая ликвация, сопровождающаяся структурной неоднородностью по объему металлоизделия, что снижает пластичность стали.

Кремний является постоянной примесью, в количестве 0,15-0,37 мас. % обеспечивает необходимую степень раскисления стали при выплавке и не оказывает отрицательного влияния на вязко-пластичные свойства. Известно, что повышенное содержание кремния смещает температурный диапазон проявления необратимой отпускной хрупкости, присущей практически всем сталям, в область повышенных температур, и в случае нагрева при отпуске до температур в интервале 500°C возможно развитие процессов межзеренного охрупчивания с необратимым снижением вязкости стали.

Необходимо ограничение содержания в стали вредных примесей: серы не более 0,015 мас. % и фосфора не более 0,020 мас. %, поскольку сера снижает способность стали воспринимать горячую пластическую деформацию, а наличие фосфора приводит к образованию сегрегации по границам зерен, что снижает вязкость стали.

Введение ванадия в количестве 0,02-0,17 мас. % позволяет повысить прочность и сформировать мелкое зерно аустенита, что положительно влияет на вязкость горячекатаной трубы и повышает устойчивость закаленной структуры к разупрочнению при отпуске. Содержание ванадия более 0,17 мас. % ведет к образованию излишнего количества карбонитридной фазы, которая понижает пластичность стали.

Алюминий в количестве 0,02-0,05 мас. % необходим для раскисления стали при выплавке. При недостаточной степени раскисления стали оставшийся кислород, вступая в реакцию с железом с образованием оксида (FeO), охрупчивает сталь в процессе горячей деформации.

Хром, никель и медь в незначительных количествах оказывают положительное влияние на прочностные и вязко-пластичные свойства стали после закалки с отпуском, но введение каждого элемента в сталь, предназначенную для производства труб в обычном исполнении, без специальных требований к хладостойкости или коррозионной стойкости, в количестве более 0,30 мас. % является экономически нецелесообразным.

Применение различных видов упрочняющей обработки труб из предлагаемой стали обусловлено гарантированным получением требуемых прочностных свойств с учетом минимизации затрат на производство труб.

Трубы с пределом текучести 758 МПа и менее, что соответствует группам прочности К72, N80 тип 1 по ГОСТ Р 53366-2009, API Spec 5СТ и группам прочности К, Е по ГОСТ 633-80, целесообразно получать в линии трубопрокатного агрегата путем термомеханической обработки с деформацией заготовки, например в редукционном или калибровочном станах в аустенитном состоянии с окончанием деформации при температуре выше верхней критической температуры Ar3 и последующим охлаждением труб на воздухе. Применение данного вида обработки среднеуглеродиетой стали для получения требуемых прочностных свойств обеспечивает формирование однородной, преимущественно перлитной структуры с небольшой долей избыточного феррита, исключая образование разнозернистой структуры со следами перегрева.

Для получения труб с пределом текучести до 965 МПа, что соответствует группам прочности R95, С95, Р110 по ГОСТ Р 53366-2009, API Spec 5СТ и группам прочности Л, М по ГОСТ 632-80, ГОСТ 633-80, а также при наличии в нормативной документации на изготовление труб требований к проведению термической обработки (например, обеспечение групп прочности N80 тип Q по ГОСТ Р 53366-2009 или API Spec 5СТ) после деформации заготовки осуществляют закалку с последующим отпуском с отдельного печного нагрева. При этом для среднеуглеродистых сталей нагрев под закалку необходимо проводить в интервале температур от Ас3 до (Ас3 +30)°C. В результате такой закалки с последующим отпуском с отдельного печного нагрева в диапазоне температур от 500°C до Ac1 формируется однородная структура сорбита отпуска, обеспечивающая требуемый уровень прочностных свойств. Причем при закалке необходимо обеспечить равномерное охлаждение, например при помощи спрейерных установок с наружным струйным охлаждением и вращением трубы для минимизации коробления трубы и исключения образования закалочных трещин.

В производственных условиях ПАО «Синарский трубный завод» по предлагаемому способу было освоено изготовление бесшовных обсадных и насосно-компрессорных труб с получением требуемого уровня прочностных свойств в линии трубопрокатных агрегатов ТПА-140, ТПА-80 или в результате улучшения (закалки с отпуском) на участках термической обработки, в состав оборудования которых входят: печи нагрева проходные, радиальный спрейер с наружным струйным водяным охлаждением и с организацией вращения трубы при закалке.

Промышленное освоение проведено при изготовлении пяти вариантов труб:

1 вариант - бесшовная труба размером 73,02×5,51 мм, из стали содержащей, мас. %: 0,35 углерода, 0,23 кремния, 1,37 марганца, 0,08 хрома, 0,11 никеля, 0,18 меди, 0,08 ванадия, 0,03 алюминия, 0,005 серы и 0,010 фосфора, подвергнута термомеханической обработке с окончанием деформации при температуре 875-890°C и последующему охлаждению труб на воздухе, группы - прочности К72 по ГОСТ Р 53366-2009;

2 вариант - бесшовная труба размером 73×5,5 мм, из стали содержащей, мас. %: 0,33 углерода, 0,22 кремния, 1,32 марганца, 0,06 хрома, 0,13 никеля, 0,19 меди, 0,08 ванадия, 0,02 алюминия, 0,003 серы и 0,008 фосфора, подвергнута термомеханической обработке с окончанием деформации при температуре 883-910°C и последующему охлаждению труб на воздухе, группы прочности Е по ГОСТ 633-80;

3 вариант - бесшовная труба размером 73,02×5,51 мм, из стали содержащей, мас. %: 0,34 углерода, 0,24 кремния, 1,34 марганца, 0,12 хрома, 0,10 никеля, 0,22 меди, 0,08 ванадия, 0,02 алюминия, 0,004 серы и 0,013 фосфора, подвергнута горячей деформации и термическому упрочнению по схеме: закалка с температуры нагрева 820°C и отпуск при температуре 680°C, группы прочности N80 тип Q по ГОСТ Р 53366-2009;

4 вариант - бесшовная труба размером 168,28×8,94 мм, из стали содержащей, мас. %: 0,35 углерода, 0,21 кремния, 1,32 марганца, 0,09 хрома, 0,10 никеля, 0,14 меди, 0,08 ванадия, 0,02 алюминия, 0,003 серы и 0,006 фосфора, подвергнута горячей деформации и термическому упрочнению по схеме: закалка с температуры нагрева 820°C и отпуск при температуре 640°C, группы прочности Р 110 по ГОСТ Р 53366-2009.

5 вариант - бесшовная труба размером 73,02×5,51 мм, из стали содержащей, мас. %: 0,34 углерода, 0,24 кремния, 1,34 марганца, 0,12 хрома, 0,10 никеля, 0,22 меди, 0,08 ванадия, 0,02 алюминия, 0,004 серы и 0,013 фосфора, подвергнутая горячей деформации и термическому упрочнению по схеме: закалка с температуры нагрева 820°C и отпуск при температуре 550°C, группы прочности Р110 по ГОСТ Р 53366-2009.

Также была изготовлена бесшовная насосно-компрессорная труба в соответствии с прототипом размером 73×5,5 мм из стали, содержащей мас. %: 0,38углерода, 0,52 кремния, 1,34 марганца, 0,11 хрома, 0,03 никеля, 0,08 меди, 0,04 ванадия, 0,03 алюминия, 0,008 серы и 0,011 фосфора, подвергнутая горячей деформации с организацией термомеханической обработки без поддержания определенной температуры конца деформации (фактические значения находились в диапазоне от 750 до 810°C). По химическому составу эта труба отличается повышенным содержанием углерода, кремния и более низким содержанием ванадия по сравнению с предлагаемой трубой. При этом уровень механических свойств трубы после горячей деформации с проведением термомеханической обработки находится на уровне группы прочности К (и не более) по ГОСТ 633-80.

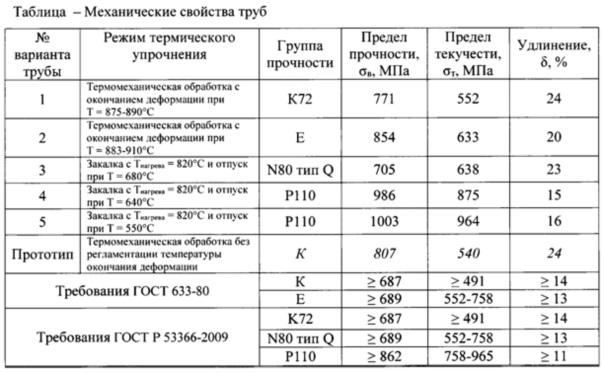

От каждого варианта труб проводили отбор образцов для оценки механических свойств (σв, σт, δ) и микроструктуры металла труб после различных видов упрочняющей обработки. Результаты механических испытаний приведены в таблице.

Трубы после термомеханической обработки обладают стабильным уровнем прочностных свойств и имеют равномерную феррито-перлитную микроструктуру с объемной долей феррита до 30% и размером действительного зерна - 10 балл.

В результате проведения закалки с последующим отпуском обеспечивается значительный прирост прочностных свойств труб, достигающий группы прочности Р110 с пределом текучести 965 МПа и менее, за счет обеспечения микроструктуры металла труб в улучшенном состоянии в виде мелкодисперсного сорбита отпуска.

Предлагаемый способ производства бесшовных труб нефтяного сортамента из среднеуглеродистой низколегированной стали обеспечивает высокий стабильный уровень механических свойств как после проведения термомеханической обработки, так и после улучшения, включающего закалку и отпуск с отдельного печного нагрева.