Результат интеллектуальной деятельности: СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ СВЕТЛОЙ СООЛИГОПИПЕРИЛЕНОВОЙ НЕФТЕПОЛИМЕРНОЙ СМОЛЫ

Вид РИД

Изобретение

Изобретение относится к технологии производства светлых, цветостабильных при повышенных температурах нефтеполимерных смол соолигомеризацией стирола или его метилпроизводного с пиперилен-концентратом в присутствии раствора комплекса кислоты Фриделя-Крафтса (КФК) с кислородсодержащей промотирующей добавкой (КСПД) в алкилбензоле.

Светлые катионные нефтеполимерные смолы (СКНПС) со средневесовой молекулярной массой 800-3900, коэффициентом полидисперсности 1,4-3,4, цветом не более 1-6 ед. по Гарднеру, совместимые со смесью сэвилена или другого эластомера с воском или парафином, используются в приготовлении клеевых, адгезивных композиций, красок для разметки дорог, в качестве пластификатора высокомолекулярного полистирола, сырья в приготовлении водорастворимых флукуляторов и моющих препаратов для очистки фильтров [1].

Известен способ получения СКНПС соолигомеризацией смеси 17-70 мас.% стирола с 30-83 мас.% непредельных углеводородов С5 и/или C8-C10 в присутствии дихлорэтанового или алкилбензольного раствора комплекса хлорида алюминия AlCl3 с КСПД - смесью воды и 2,6-ди-трет-бутил-пара-крезола (2,6-ДТБПК) - при концентрации AlСl3 0,3-2,3 мас.%, мольных отношениях AlCl3:КСПД=0,45-1,00, вода: 2,6-ДТБПК = 0,3-22,7:1, температуре 20-80°C с последующими дезактивацией AlCl3 обработкой полимеризата молярным избытком метанола (в слой которого экстрагируется AlCl3), разрушением AlCl3 водной содой, отмывкой водой и выделением продукта отгонкой растворителя и непрореагировавших углеводородов, например, в виде азеотропов. Выход СКНПС - 79-87% от массы введеных в узел соолигомеризации непредельных углеводородов. Полученная СКНПС характеризуется: средневесовой молекулярной массой 800-7200; коэффициентом полидисперсности 1,4-2,8; температурой размягчения (К. и Ш.) 60-120°C; цветом 5-7 ед. Гарднера; цветом расплава концентрированной СКНПС после 200°C и времени выдержки 3 ч - 10-11 ед. Гарднера; температурой помутнения смеси СКНПС: сэвилен: парафин = 2:2:1 (по массе) - 25-140°C [2].

Недостатком способа является повышенная себестоимость продукта как следствие большого расхода дорогостоящих мономеров и AlCl3.

Наиболее близким по технической сущности к заявляемому изобретению является взятый за прототип способ непрерывного получения СКНПС с достаточной цветостабильностью при повышенных температурах путем подачи в зону соолигомеризации шихты (раствора, мас.%: 30-70 алкилбензольного растворителя и 30-70 мономерной смеси, состоящей из, мас.%: 30-90 стирола или его метилпроизводного и 10-70 пиперилен-концентрата) и комплекса КФК (BF3 или AlCl3) с КСПД (спиртом, эфиром, фенолом или фосфорной кислотой) при концентрации КФК - (0,8-2,5)·10-3 г·моль на 100 г реакционной смеси, в изотермических условиях, при температуре минус 10-плюс 60°C (преимущественно 0-10°C), с последующим разрушением кислоты основанием (известью, водными аммиаком или содой), отводом продуктов дезактивации и выделением целевого продукта отгонкой непрореагировавших углеводородов под вакуумом и/или в токе водяного пара [3]. Выход целевого продукта - 58,7-86,8% от массы поданных в зону соолигомеризации непредельных углеводородов. СКНПС характеризуется средневесовой молекулярной массой 875-3931; коэффициентом полидисперсности 1,4-3,4; температурой размягчения (К. и Ш.) 60-120°C; цветом, ед. Гарднера, меньше 1 в случае BF3 и 6 в случае AlCl3; цветом расплава концентрированной СКНПС после 200°C и времени выдержки 3 ч - 9-10 ед. Гарднера, температурой помутнения смеси СКНПС: сэвилен: парафин = 2:2:1 (по массе) - 25-180°C.

Недостатком способа является повышенная себестоимость СКНПС.

Технической задачей предлагаемого изобретения является снижение себестоимости СКНПС за счет снижения расхода мономеров и КФК.

Поставленная задача решается тем, что соолигомеризацию мономерсодержащей смеси, состоящей из 30-90 мас.%, стирола или его метилпроизводного и 10-70 мас.%, пиперилен-концентрата, проводят в присутствии раствора комплекса КФК с использованием в качестве КСПД смеси, содержащей, мас.%: 2,22-66,01 карбонильного соединения (КБС) - альдегида или кетона C1-C8; 3.20-8.06 спирта C1-C9; 1,23-66,58 окиси низшего олефина и 26,40-52,92 воды, при мольном соотношении КФК: КБС: спирт: окись: вода = 8,97-14,06:0,01-0,69:0,01-0,09:0,01-0,74:1.

Общими признаками известного и заявляемого технических решений являются признаки, касающиеся:

- использования шихты, содержащей 30-70 мас.% алкилбензольного растворителя, 30-70 мас.% мономерсодержащей смеси (30-90 мас.% стирола или метилпроизводного и 10-70 мас.% пиперилен-концентрата);

- использования в качестве катализатора алкилбензольного раствора комплекса КФК (BF3 или AlCl3) и КСПД;

- температурно-временных параметров соолигомеризации;

- выделения целевого продукта отгонкой непрореагировавших углеводородов в токе азота или водяного пара после предварительной дезактивации КФК и отделения продуктов дезактивации.

Отличительным признаком заявляемого решения является использование в качестве КСПД смеси, состоящей из, мас.%: 2,22-66.01 КБС C1-C8; 3.20-8.06 спирта C1-С9; 1,23-66,58 окиси низшего олефина и 26,40-52,92 воды при мольном соотношении α КФК: КБС: спирт: окись: вода = 8,97-14,06:0,01-0,69:0,01-0,09:0,01-0,74:1.

В качестве КБС используют преимущественно формальдегид, ацетальдегид, ацетон, метилэтилкетон, бензальдегид и ацетофенон; в качестве спирта - метанол, смесь изомерных амиловых спиртов, винилкарбинол и метилфенилкарбинол; в качестве окиси низшего олефина - окись этилена или пропилена.

Наличие существенного отличительного признака обеспечивает решение поставленной технической задачи:

- снижение необходимого количества дозируемой в зону соолигомеризации КФК с (4-5)·10-3 г·моль/100 г реакционной смеси до (4,5-6,8)·10-4 г·моль/100 г реакционной смеси, а именно: в случае BF3 - с 0,30-0,32% до 0,0095-0,010 мас.%, а в случае AlCl3 - с 0,53-0,67 до 0,06-0,09 мас.%;

- повышение выхода СКНПС с 58,7-86,8 до 93,2-99,6% от массы поданных в зону соолигомеризациии непредельных углеводородов.

Авторами установлено, что использование заявленной КСПД при поддержании в зоне соолигомеризации значения α в заявляемых пределах сопровождается ростом специфической кислотности (H0-функции кислотности по Гаммету) реакционной смеси на 4-6 логарифмических единиц, что обеспечивает решение поставленной технической задачи.

Практически способ осуществляется следующим образом.

Подготовку, соолигомеризацию компонентов мономерной смеси, дезактивацию КФК и выделение целевого продукта ведут в условиях прототипа, но в качестве КСПД вместо индивидуальной воды или ее смеси со спиртом используют смесь, содержащую, мас.%: 2,22-66.01 КБС C1-C8; 3.20-8.06 спирта C1-C9; 1,23-66,58 окиси низшего олефина и 26,40-52,92 воды при мольном соотношении КФК: КБС: спирт: окись: вода = 8,97-14,06:0,01-0,69:0,01-0,09:0,01-0,74:1.

При использовании в качестве КФК BF3 КСПД предварительно растворяют в шихте (смеси мономеров и алкилбензольного растворителя), а газообразный BF3, как и в прототипе, подают к полученной шихте. При использовании же безводного AlCl3 КСПД вводят в реакционную смесь в виде предварительно приготовленного раствора, преимущественно в толуоле (в дальнейшем, для краткости будем использовать термин «раствор каталитического комплекса» (РКК)). Варьированием состава РКК и шихты интервал температур размягчения (К. и Ш.) можно расширить от -30 до +120°С. Как и в случае газообразного BF3, максимальную скорость дозировки РКК к шихте подбирают адекватной интенсивности отвода тепла соолигомеризации.

СКНПС, получаемая после дезактивации КФК, отделения продуктов дезактивации и отгонки непрореагировавших углеводородов, характеризуется средневесовой молекулярной массой 892-3639; коэффициентом полидисперсности 1,4-2,8; цветом, ед. Гарднера, меньше 1 (20-30 ppm К2Cr2O7) в случае BF3 и 2-4 в случае AlCl3; цветом расплава концентрированной СКНПС после 200°С и времени выдержки 3 ч (при температуре помутнения смеси СКНПС: сэвилен: парафин = 2:2:1 (по массе) ниже 100°С) или 5 ч (при температуре помутнения указанной смеси 100-180°С) - 9-10 ед. Гарднера.

Ниже приводятся примеры практического использования заявляемого способа получения СКНПС.

Пример 1

В условиях прототипа в термостатируемую при 0°С круглодонную стеклянную колбу-реактор в токе осушенного азота загружают 500 г шихты, предварительно очищенной пропусканием через слой прокаленного технического гранулированного мелкопористого силикагеля марки КСМГ 1 сорта (ГОСТ 3956-86), содержащей, мас.%: 60 толуола, 36 пиперилен-концентрата и 24 α-метилстирола. Сюда же вводят 0,00545 г КСПД, содержащей, мас.%: 36,09 формальдегида, 0,72 бензальдегида, 0,98 ацетона, 1,23 окиси этилена, 7,40 метанола, 0,66 диметилфеникарбинола и 52,92 воды. Колбу герметизируют и открывают подачу в нее газообразного BF3 со скоростью, обеспечивающей поддержание температуры реакционной смеси в пределах минус 1 - плюс 1°C. Как только тепловыделение прекращается, отключают подачу BF3. Взвешиванием колбы до и после подачи в условиях прототипа определяют количество с дозированного BF3. В токе осушенного азота из колбы-полимеризатора в колбу-приемник отбирают 250 г полученного полимеризата. После нагрева содержимого колбы-приемника до комнатной температуры для дезактивации BF3 в нее вводят 5 г гашенной извести. Отделение продуктов дезактивации и отгонку непрореагировавших углеводородов ведут в условиях прототипа. В полимеризатор к остатку сохранившегося в нем равновесного полимеризата в токе осушенного азота снова загружают 250 г вышеуказанной шихты и 0,00273 г вышеуказанной КСПД. Как указано выше, ведут соолигомеризацию, открыв подачу BF3. Таким образом, в лабораторных условиях моделируют получение СКНПС в непрерывном (полупериодическом) режиме.

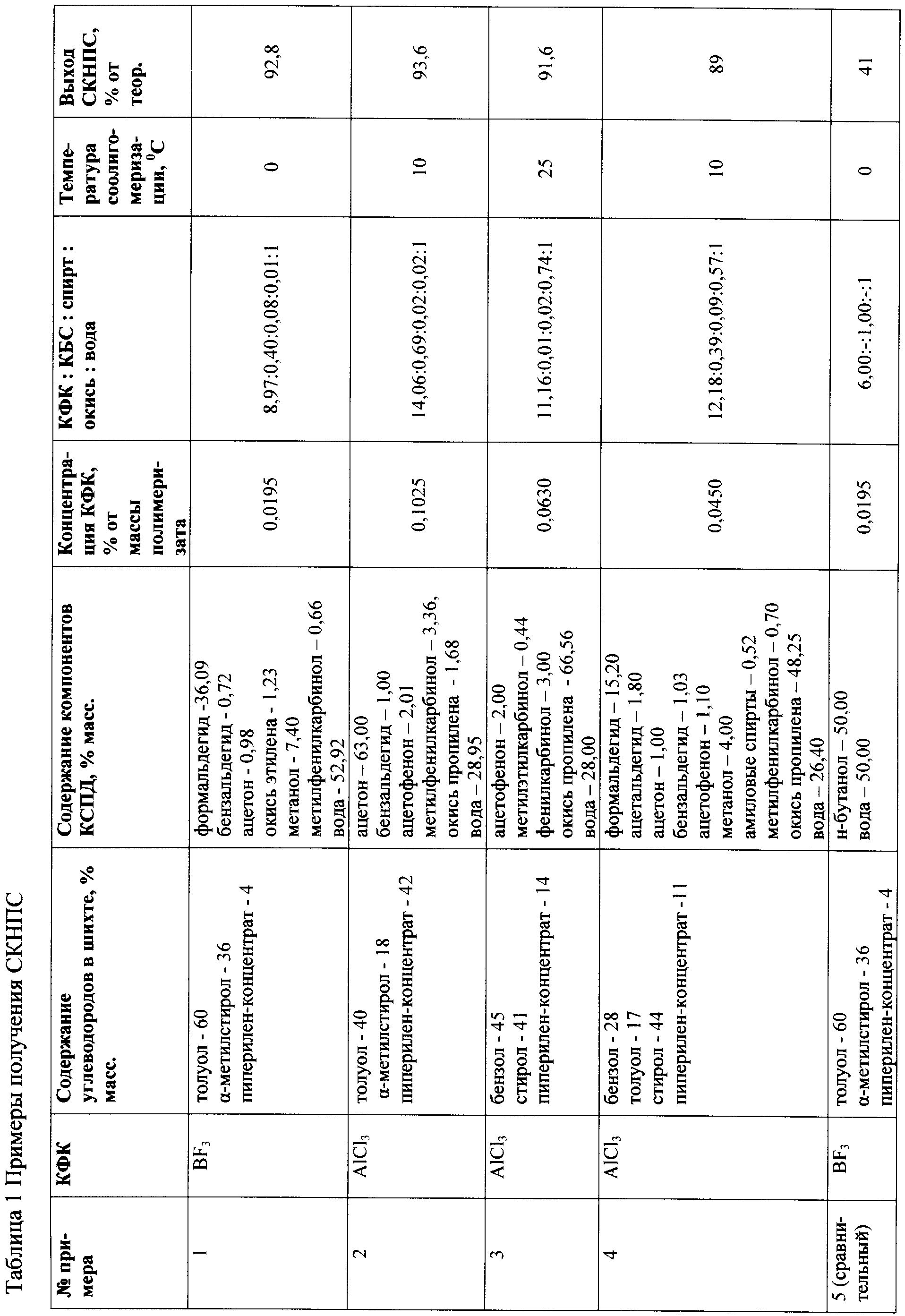

Примеры получения СКНПС представлены в таблице 1.

Примеры 2-4

В качестве КФК используют безводный AlCl3 в виде 25%-ного (масс.) раствора в толуоле его комплекса с КСПД. СКНПС получают по примеру 1, но в реактор загружают только шихту (раствор смеси стирола с пипериленовой фракцией в алкилбензоле). РКК готовят в отдельном смесителе при 80-110°C. После охлаждения начинают дозировку РКК в термостатируемый при 0-25°C реактор со скоростью, обеспечивающей возможность системе отвода тепла реакции поддерживать температуру реакционной смеси в указанном интервале. Дезактивацию AlCl3 и выделение целевой СКНПС, как и в примере 1, ведут в условиях прототипа.

В примерах 1 и 3 в качестве пиперилен-концентрата используют выходящую из верха последней колонны фракционирования пиролизной фракции С5 пипериленовую фракцию марки «Б» 1 сорта (ТУ 2411-017-05766801-05), содержащую, мас.%: 55,06 цис- и транс-пипериленов; 16,67 амиленов и метиленциклобутана; 11,01 дициклопентадиена и содимеров циклопентадиена (ЦПД) с изопреном и цис-пипериленом; 8,68 изопрена; 8,27 пентанов; 0,14 углеводородов C6-C8 и 0,05 углеводородов С4. В примерах 2 и 4-пиперилен технический марки 1 (ТУ 38.103300-83), содержащий, мас.%: 95,20 цис- и транс-пипериленов; 4,45 амиленов и метиленциклобутана; 0,32 изопрена и 0,03 ЦПД. Во всех примерах используют стирол марки СД МФК (ГОСТ 10003-90), содержащий 99,8 мас.%, основного вещества; бензол нефтяной 1 сорта (ГОСТ 9572-87), характеризующийся плотностью при 20°C 0,878 г/мл и пределами выкипания при 101.325 кПа - 79,5-80,8°C толуол нефтяной технический (ГОСТ 14710-88), характеризующийся плотностью при 20°C, 859 г/мл и пределами выкипания при 101.325 кПа - 109-111,2°C

Во всех примерах для компоновки КСПД в качестве КБС используют технические формалин (ГОСТ 1625-89), ацетон (ГОСТ 2768-84), ацетальдегид (ГОСТ 9585-84), метилэтилкетон (ГОСТ 3312-85), реактивные бензальдегид и ацетофенон; в качестве спиртов - технические метиловый (ГОСТ 2222-88), изопропиловый (ГОСТ 9805-86), н-бутиловый (ГОСТ 5208-81), изоамиловые спирты (ГОСТ 5830-89), реактивные фенилкарбинол и метилфенилкарбинол; в качестве окисей олефинов - технические окись пропилена 2 сорта (ГОСТ 23001-88) и окись этилена 1 сорта (ГОСТ 7568-88).

В примере 5 (сравнительном) используют КФК, размер ее дозировки и шихту по примеру 1, но КСПД - по прототипу.

Из таблицы следует, что замена известных КСПД - воды или ее смеси со спиртом при мольном отношении КФК: КСПД, близком к 1 - на КСПД, заявленную в изобретении, при мольном отношении КФК: КБС: спирт: окись: вода = 8,97-14,06:0,01-0,69:0,01-0,09:0,01-0,74:1 позволяет снизить дозировку в зону соолигомеризации дорогостоящей КФК примерно в 10 раз и, одновременно, увеличить выход СКНПС с 58,7-86,8 до 93,2-99,6% от массы поданных в зону соолигомеризации непредельных углеводородов.

В таблице 2 представлены сравнительные характеристики СКНПС, полученных в примерах 1-5.

Таким образом, применение заявляемого изобретения позволяет снизить себестоимость СКНПС за счет снижения расхода сырья и материалов.

Литература

1. Кеннеди Дж. Катионная полимеризация олефинов. - М.: Мир, 1978, 432 с.; Пат. США №3287332; 3853826; 3872064; 4046838; 4098983; 4161573.

2. Пат. ГДР №253827, 1988.

3. Пат. США №5177163, 1993.

|