Результат интеллектуальной деятельности: СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕНА

Вид РИД

Изобретение

Изобретение относится к диеновым соединениям, а именно к способу получения бутадиена, который используется, главным образом, в качестве мономера при производстве подавляющего большинства синтетических каучуков общего назначения: стереорегулярные 1,4-цис-бутадиеновые, бутадиен-стирольные, бутадиен-метилстирольные, ряд синтетических каучуков специального назначения - бутадиен-нитрильные, бутадиен-метилвинилпиридиновые и др. Помимо производства синтетических каучуков бутадиен используется в промышленном масштабе для производства синтетических смол, адиподинитрила (в производстве полиамидов) и себациновой кислоты, см. «Основы химии и технологии мономеров» Н.А. Платэ, Е.В. Сливинский. - М.: Наука: МАИК «Наука/Интерпериодика», 2002. - 696 с.

Известен способ получения бутадиена, включающий превращение этанола или смеси этанола с ацетальдегидом в присутствии катализатора, в котором взаимодействие проводят в присутствии твердофазного катализатора, содержащего металл, выбранный из группы: серебро, золото или медь, и оксид металла, выбранный из группы оксид магния, титана, циркония, тантала или ниобия, процесс осуществляют в условиях газофазной конденсации при 200-400°С, при атмосферном давлении и скорости подачи сырья 0,1-15 г/г·ч.

Преимущественное выполнение, когда оксиды, выбранные из группы магния, титана, циркония, тантала или ниобия, модифицированы щелочным металлом и/или оксидами церия, олова или сурьмы; используют катализатор, нанесенный на носитель; процесс осуществляют при массовом отношении ацетальдегида к этанолу в смеси, равном (0-3):10 соответственно; процесс проводят в условиях непрерывного потока в реакторе с неподвижным слоем катализатора, см. RU Патент №2440962, МПК С07С 11/167, 2012.

Недостатками известного способа являются сложность технологического процесса, которая связана с использованием на стадиях дегидрирования и конденсации разных катализаторов, процесс конденсации протекает при температурах до 400°С.

С недавнего времени можно рассматривать в качестве потенциального сырья для ряда процессов пропилен: получение ароматических углеводородов; алкилирование; синтез бутадиена. Основным способом производства пропилена является пиролиз углеводородного сырья. При этом ежегодно вводятся все новые мощности, строятся все более крупнотоннажные производства, см. http://www.ssa.ru/articles/entry/6144FC4B5.

Наиболее близким по технической сущности является способ получения бутадиена конденсацией пропилена с формальдегидом, в котором в качестве источника формальдегида используют формалин (35%-ный водный раствор формальдегида), процесс ведут в присутствии серной кислоты, конденсацию пропилена с формальдегидом осуществляют в колонне с барботажем при подаче газообразного пропилена, подогретого до 100°С, под давлением 25-30 атм, с последующим разложением продукта реакции 4-метилдиоксана-1,3 путем пропускания над катализатором дегидратации, представляющим собой смесь трикальцийфосфата и сернокислого кальция, взятых в соотношении 3:1 при температуре 375°С с последующим выделением целевого продукта.

Преимущественное выполнение способа получения бутадиена, когда конденсацию пропилена с формальдегидом ведут в присутствии инертного растворителя или эмульгатора (смеси нефтяных сульфокислот), стойкого в кислой среде, см. SU Авторское свидетельство №183199, МПК С07С, 1966.

Преимущественное выполнение способа получения бутадиена, когда водно-кислотный слой после отделения продукта конденсации формальдегида с пропиленом насыщают формальдегидом и снова используют в процессе.

Недостатками указанного способа получения бутадиена являются необходимость ведения процесса в две стадии в высококоррозионно-активной среде, в присутствии значительных количеств воды вследствие использования формалина в качестве источника формальдегида, высокая температура стадии разложения 4-метилдиоксана-1,3 и регенерации катализатора, составляющая 375°С, а также необходимость выпаривания под вакуумом (20-40 мм рт.ст.) избыточной воды из водно-кислотного слоя после отделения органического слоя до достижения концентрации формальдегида в растворе 30-35%.

Задачей изобретения является упрощение способа получения бутадиена за счет уменьшения количества технологических операций, снижения температурного режима и количества сточных вод.

Техническая задача решается способом получения бутадиена, включающим конденсацию пропилена с формальдегидом в среде растворителя с последующим выделением целевого продукта, в котором процесс ведут в реакторе высокого давления в присутствии макропористого катионита в водородной форме на основе полистирола с привитыми сульфогруппами при температуре 120-140°С, в качестве растворителя используют гексановый растворитель - нефрас, в качестве источника формальдегида берут 1,3,5-триоксан или 1,3-диоксолан, или смесь полиоксиметиленгликолей при мольном соотношении пропилена к формальдегиду (3-5):1 соответственно, а указанный макропористый катионит берут в расчете 10-20 мас.ч. на 100 мас.ч. смеси пропилена и источника формальдегида, и процесс ведут до полного превращения формальдегида. Компонентный и количественный состав продуктов определяют хроматографическим методом.

Решение технической задачи позволяет упростить способ получения бутадиена путем уменьшения количества технологических операций, снижения температурного режима ведения процесса и количества сточных вод, что снижает энергозатраты и повышает экологию окружающей среды.

Характеристика веществ, используемых при осуществлении способа:

Пропилен (пропен) формулы СН2=СН-СН3 - ненасыщенный углеводород, относящийся к классу алкенов, представляющий собой бесцветный газ со слабым запахом, горюч; tпл составляет -187,65°С; tкип составляет -47,7°С; плотность составляет 0,5139 г/см3. Растворяется в различных органических растворителях, не растворяется в воде.

В качестве источника формальдегида используют: 1,3,5-триоксан (C3H6O3) - циклический безводный тример формальдегида по ТУ 6-09-3208-78, легко разлагается до формальдегида в кислой среде.

Содержание чистого вещества составляет 99,5% масс., tпл составляет 61-62°С, tкип составляет 115°С. Бесцветное кристаллическое вещество, легко возгоняется, растворим в воде, спиртах, кетонах, органических кислотах, эфирах, ароматических углеводородах;

1,3-диоксолан (этиленформаль) С3Н6О2 используют по ТУ 6-05-751768-38-94. Жидкость, tкип составляет 82,5°С; плотность составляет 1,004 г/см3; nD составляет 1,3974; растворим в воде, устойчив в нейтральной и слабощелочной средах, гидролизуется кислотами с образованием формальдегида;

Смесь полиоксиметиленгликолей используют по ТУ 6-05-930-73, известна также как параформ или параформальдегид, представляет собой низкомолекулярный полимер формальдегида с молекулярной массой 258-3018 г/моль; бесцветные кристаллы с запахом формальдегида; tпл составляет 70-120°С; медленно растворяется в холодной воде, быстро - в горячей воде, мало растворима в ацетоне; при нагревании разлагается до формальдегида в кислой среде.

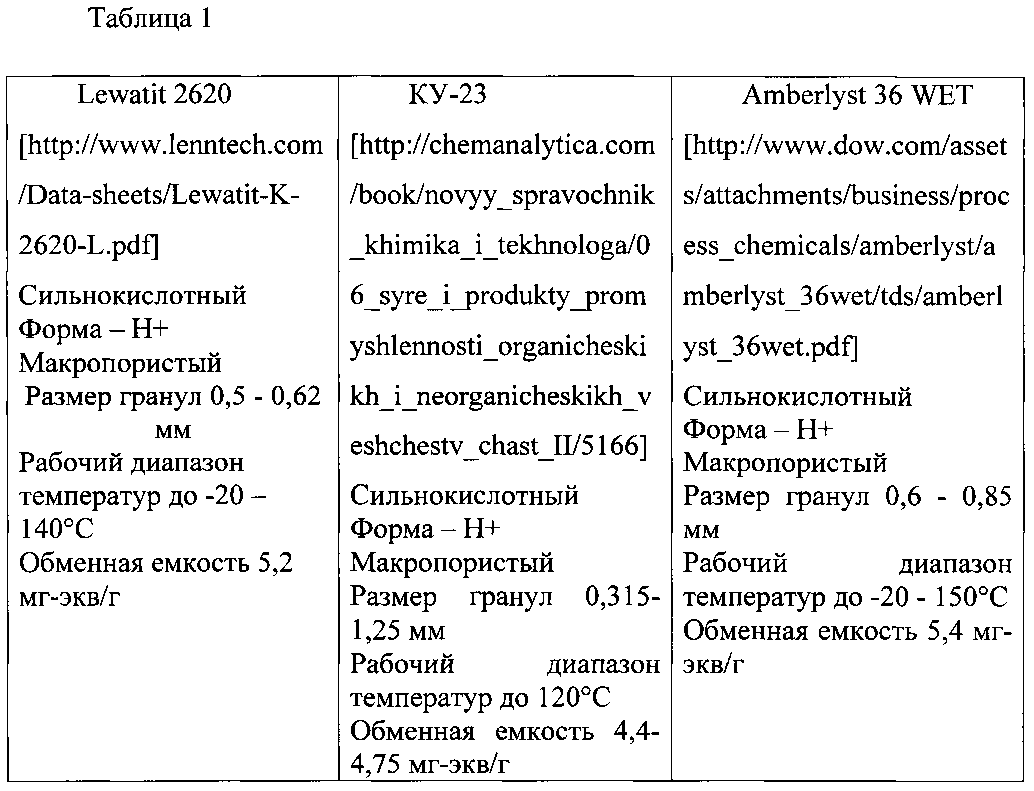

Макропористый катионит в водородной форме на основе полистирола с привитыми сульфогруппами, например, марки Lewatit 2620, КУ-23, Amberlyst 36 WET, см. Таблицу 1, имеет размер гранул от 0,315 до 1,25 мм, обменную емкость от 4,4 до 5,4 мг-экв/г, см. «Водоподготовка в энергетике» Копылов А.С., Лавыгин В.М., Очков В.Ф. / Учебное пособие для вузов / 2-е изд., стереот.- М.: Издательский дом МЭИ, 2006. - 309 с. - ISBN 5-903072-45-3.

В качестве растворителя используют гексановый растворитель - Нефрас: Нефрас-П1-65/75, Нефрас-П1-63/75, Нефрас-П1-65/70 по ТУ 39.1011228-89.

Для лучшего понимания изобретения приводим примеры конкретного выполнения.

Пример по прототипу.

В барботажную колонну с насадкой, заполненную 35%-ным формалином, содержащим 10% серной кислоты (в расчете на воду), при температуре 100-110°С подают пропилен в виде газа, предварительно подогретого до 100°С (под давлением 25-30 атм). Избыток подаваемого пропилена не превышает 25%. Пребывание реакционной жидкости в колонне 4-6 час.

Продукты реакции, полученные на выходе из колонны, экстрагируют дихлорэтаном. Дихлорэтановый слой затем отделяют от водно-кислотного. Дихлорэтановый слой нейтрализуют и разгоняют. Дихлорэтан и метилдиоксан отгоняют при атмосферном давлении, а высшие продукты при остаточном давлении 100-150 мм рт.ст.

Водно-кислотный слой, содержащий кислоту и непрореагировавший формальдегид, смешивают со свежим водным раствором формальдегида. Для отгонки избыточной воды полученный раствор упаривают под вакуумом (20-40 мм рт.ст.) до получения 30-35%-ного водного раствора формальдегида. Потери кислоты в процессе компенсируются добавлением свежей кислоты. Полученный формальдегидно-кислотный раствор нужного состава повторно направляют в процесс.

Метилдиоксановую смесь, содержащую 95% 4-метилдиоксана-1,3 и 5% бутандиола-1,3, разбавляют слабым формалиновым раствором с содержанием 3-5% формальдегида в соотношении 1:2 по весу. Смесь такого состава пропускают над катализатором, состоящим из трикальцийфосфата (75%) и сернокислого кальция (25%), при температуре 375°С и скорости 360 мл/л кат. час (считая на 4-метилдиоксана-1,3 в виде жидкости). Разложение протекает в течение 1-2 часов, после чего реактор переключают на регенерацию катализатора паровоздушной смесью. Регенерацию проводят при температуре 375°С в течение 1-2 часов. Водный конденсат, получающийся в результате разложения метилдиоксановой смеси после отгонки бутадиена и азеотропа метилдиоксана (К760; 88°С) с содержанием формальдегида 10-15%, направляют на колонну для насыщения формальдегидом.

Примеры конкретного выполнения по заявляемому объекту.

Пример 1

В реактор высокого давления (с рабочим давлением до 100 атм), снабженный перемешивающим устройством, в присутствии макропористого катионита в водородной форме на основе полистирола с привитыми сульфогруппами марки КУ-23 с размером гранул 0,315-1,25 мм и обменной емкостью 4,4-4,75 мг-экв/г, в расчете 10 мас.ч. на 100 мас.ч. смеси пропилена и источника формальдегида, в качестве которого используют 1,3,5-триоксан, загружают источник формальдегида - 1,3,5-триоксан в мольном соотношении к пропилену, равном 1:3, соответственно, процесс ведут в гексановом растворителе, в качестве которого используют Нефрас марки П1-65/75 в количестве не менее 40% от смеси пропилена и источника формальдегида, а затем подают пропилен. Процесс ведут при температуре 120°С до полного исчерпания формальдегида, а непрореагировавший пропилен направляют на рецикл.

Пример 2

В реактор высокого давления (с рабочим давлением до 100 атм), снабженный перемешивающим устройством, в присутствии макропористого катионита в водородной форме на основе полистирола с привитыми сульфогруппами марки КУ-23 с размером гранул 0,315-1,25 мм с обменной емкостью 4,4-4,75 мг-экв/г; в расчете 20 мас.ч. на 100 мас.ч. смеси пропилена и источника формальдегида - 1,3,5-триоксана, загружают источник формальдегида - 1,3,5-триоксан в мольном соотношении к пропилену, равном 1:3, соответственно, процесс ведут в гексановом растворителе, в качестве которого используют Нефрас марки П1-63/75 в количестве не менее 40% от смеси пропилена и источника формальдегида, а затем подают пропилен. Процесс ведут при температуре 120°С до полного исчерпания формальдегида, а непрореагировавший пропилен направляют на рецикл.

Пример 3

Процесс ведут, как в примере 2, отличие состоит в использовании в качестве источника формальдегида 1,3-диоксолана, а в качестве гексанового растворителя Нефрас марки П1-65/70.

Пример 4

Процесс ведут, как в примере 3, отличие состоит в использовании в качестве источника формальдегида смеси полиоксиметиленгликолей (параформальдегида).

Пример 5

В реактор высокого давления (с рабочим давлением до 100 атм), снабженный перемешивающим устройством, в присутствии макропористого катионита в водородной форме на основе полистирола с привитыми сульфогруппами марки Amberlyst 36 WET с размером гранул 0,6-0,85 мм, обменной емкостью 5,4 мг-экв/г.в расчете 20 мас.ч. на 100 мас.ч. смеси пропилена и источника формальдегида, загружают источник формальдегида - смесь полиоксиметиленгликолей (параформальдегид) в мольном соотношении к пропилену, равном 1:5, соответственно, процесс ведут в гексановом растворителе Нефрас марки П1-65/70 в количестве не менее 40% от смеси пропилена и источника формальдегида, а затем подают пропилен. Процесс ведут при температуре 140°С до полного исчерпания формальдегида, а непрореагировавший пропилен направляют на рецикл.

Пример 6

Процесс ведут, как в примере 5, отличие состоит в том, что процесс ведут в присутствии макропористого катионита в водородной форме на основе полистирола с привитыми сульфогруппами марки Lewatit 2620 с размером гранул 0,5-0,62 мм и обменной емкостью 5,2 мг-экв/г.

Компонентный и количественный состав продуктов по заявляемому способу определяют хроматографическим методом.

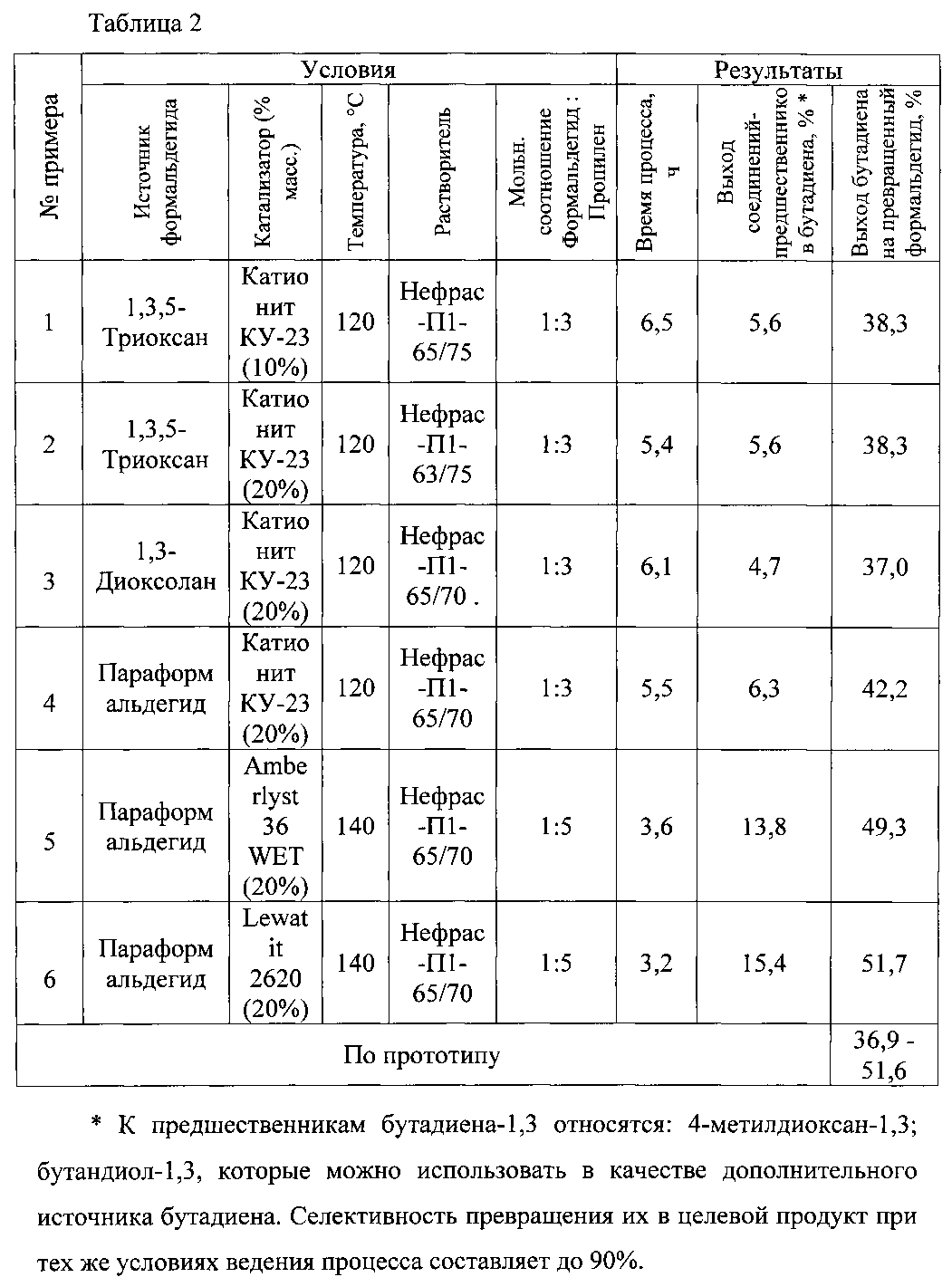

Обобщенные результаты по примерам 1-6 представлены в таблице 2.

Как видно из примеров конкретного выполнения, заявляемый объект по сравнению с прототипом позволяет упростить способ получения бутадиена путем уменьшения количества технологических операций, снижения температурного режима ведения процесса и количества сточных вод, что снижает энергозатраты и повышает экологию окружающей среды при получении бутадиена на превращенный формальдегид на уровне прототипа.

Способ получения бутадиена, включающий конденсацию пропилена с формальдегидом в среде растворителя с последующим выделением целевого продукта, отличающийся тем, что процесс ведут в реакторе высокого давления в присутствии макропористого катионита в водородной форме на основе полистирола с привитыми сульфогруппами при температуре 120-140°С, в качестве растворителя используют гексановый растворитель - нефрас, в качестве источника формальдегида берут 1,3,5-триоксан или 1,3-диоксолан, или смесь полиоксиметиленгликолей при мольном соотношении пропилена к формальдегиду (3-5):1 соответственно, а указанный макропористый катионит берут в расчете 10-20 мас.ч. на 100 мас.ч. смеси пропилена и источника формальдегида, и процесс ведут до полного превращения формальдегида.