Результат интеллектуальной деятельности: Способ получения катализатора полного окисления метана на основе LnFeSbO (Ln=La-Sm) со структурой розиаита

Вид РИД

Изобретение

Изобретение относится к области гетерогенного катализа, конкретно к катализаторам окисления метана на основе сложных оксидов с нанесенными наночастицами благородных металлов, обладающим улучшенными каталитическими характеристиками, и может быть использовано в процессе очистки промышленных выбросов метана.

На сегодняшний день в реакции каталитического окисления метана наибольшую активность демонстрируют катализаторы, содержащие частицы палладия на оксидных носителях, способных к окислительно-восстановительным превращениям. Активность палладийсодержащих катализаторов определяется количеством Pd и методом его введения. Большую роль также играет взаимодействие «металл-носитель», которое может приводить к образованию каталитически активных поверхностных форм. Одним из факторов, определяющих возможность возникновения промотирующего эффекта «металл-носитель» для катализаторов, являются окислительно-восстановительные свойства носителя, которые в значительной степени определяются его составом.

Известен катализатор на основе Pd-замещенных соединений со структурой перовскита LaFe0.95Pd0.05O3-δ [Misch L.М, Birkel A., Figg С.А., et al. Rapid microwave-assisted sol-gel preparation of Pd-substituted LnFeO3 (Ln=Y, La): phase formation and catalytic activity // Dalton Trans., 2014, 43, 2079]. Образцы приготовлены методом золь-гель синтеза с последующей микроволновой обработкой. Растворы нитрата лантана (III), ацетилацетонатов железа (III) и палладия (II) предварительно смешивали в заданном стехиометрическом соотношении, затем добавляли раствор лимонной кислоты и проводили выпаривание до полного испарения растворителя при температуре 65°С в течение 8-10 ч. Полученный продукт сушили при температуре 125°С в течение ночи. После этого образец был подвергнут микроволновому нагреву в течение 150 с при мощности 875 Вт. Удельная поверхность синтезированного образца составила 25 м2/г.

Недостатком данного катализатора является вхождение атомов палладия в объем материала, что приводит к снижению каталитической активности.

Известны катализаторы на основе CeO2 с частицами палладия на поверхности [Ma J., Lou Y., Cai Y., et al. The relationship between the chemical state of Pd species and the catalytic activity for methane combustion on Pd/CeO2 // Catalysis Science & Technology, 2018, 8, 2567-2577]. Самую высокую каталитическую активность в реакции полного окисления метана показал образец, в котором нанесение Pd на носитель CeO2 проводили при восстановлении нитрата палладия (II) в водной суспензии CeO2 гидразином при 100°С в течение 3 ч, затем прокаливали на воздухе при 450°С в течение 4 ч. Температура 90% окисления метана в смеси состава: СН4 - 1 об.%, O2 - 20 об.%, N2 - баланс (скорость потока газовой смеси 15000 мл⋅г-1⋅ч-1), в присутствии данного катализатора составила 336°С.

Недостатками данного катализатора являются использование токсичного восстановителя (нитрата палладия) при нанесении палладия на носитель. Другим важным недостатком является отсутствие стабильности катализатора. При проведении испытаний в течение 100 ч при 320°С температура 90%-окисления СН4 повышается до 354°С.

В качестве носителей представляют интерес материалы на основе системы Fe-Sb-O, применяемые в промышленности в качестве катализаторов окисления и аммоксидации олефинов. Предпосылкой проявления каталитической активности в данных системах в реакции окисления является низкий редокс-потенциал протекающих превращений  и

и  Так, известен катализатор окисления СО состава Pd/FeSbO4 [Gadgil М.М., Kulshreahtha S.K. CO oxidation over Pd/FeSbO4 catalyst // Journal of Molecular Catalysis A: Chemikal. 1995, 95, 211-222]. Синтез катализатора включает два этапа: получение носителя FeSbO4, импрегнирование активной фазы палладия с последующим восстановлением. Носитель синтезировали путем соосаждения гидроксидов железа (III) и сурьмы (V) с последующим отделением от жидкой фазы, сушкой при температуре 120°С в течение 12 ч и последующим прокаливанием при температуре 850°С в течение 8 ч. Полученный таким образом носитель пропитывали раствором хлорида палладия и затем восстанавливали в потоке водорода при температуре 175°С в течение 4 ч.

Так, известен катализатор окисления СО состава Pd/FeSbO4 [Gadgil М.М., Kulshreahtha S.K. CO oxidation over Pd/FeSbO4 catalyst // Journal of Molecular Catalysis A: Chemikal. 1995, 95, 211-222]. Синтез катализатора включает два этапа: получение носителя FeSbO4, импрегнирование активной фазы палладия с последующим восстановлением. Носитель синтезировали путем соосаждения гидроксидов железа (III) и сурьмы (V) с последующим отделением от жидкой фазы, сушкой при температуре 120°С в течение 12 ч и последующим прокаливанием при температуре 850°С в течение 8 ч. Полученный таким образом носитель пропитывали раствором хлорида палладия и затем восстанавливали в потоке водорода при температуре 175°С в течение 4 ч.

Недостатком данного катализатора является низкая дефектность носителя FeSbO4, имеющего структуру рутила, а также полученное в результате полного восстановления прекурсора металлическое состояние палладия на поверхности, что приводит к снижению каталитической активности.

Высокую каталитическую активность в реакции окисления СО демонстрируют высокодефектные материалы LnFe0.5Sb1.5O6, где Ln - La-Sm, имеющие слоистую структуру розиаита, состоящие из квазисферических частиц размером 400-100 нм, сгруппированных в нерегулярные сетки, удельная поверхность которых составляет 2.1-5.5 м2/г, [Egorysheva A.V., Ellert O.G., Liberman E.Yu, et al. Synthesis and characterization of new isostructural series LnFe0.5Sb1.5O6 (Ln=La-Sm) exhibiting high catalytic activity in CO oxidation // Journal of Alloys and Compounds, 2019, 777, 655-662]. Необходимо отметить, что помимо проявляемой каталитической активности, данный материал является термостойким соединением, что позволяет рассматривать его в качестве носителя активной фазы для применения при температурах до 1000°С.Однако, по нашим данным, в реакции окисления метана без нанесенных на поверхность частиц благородных металлов данные соединения неактивны.

Использование частиц оксида палладия вместо металлического палладия также позволяет повысить активность катализаторов. В реакции окисления метана наиболее близким техническим решением является катализатор PdO/LaFeO3 [Eyssler A., Mandaliev P., Winkler A., et al. The Effect of the State of Pd on Methane Combustion in Pd-Doped LaFeO3 // J. Phys. Chem. C. 2010, 114, 4584-4594], принятый за прототип. Температура полного окисления метана (СН4 - 1 об.%, O2 - 4,4 об.%, N2 - баланс, объемная скорость 18400 ч-1) в его присутствии составляет 600°С. Катализатор был синтезирован с использованием золь-гель метода. Растворы нитратов лантана и железа смешивали в заданном стехиометрическом соотношении. К полученной смеси добавляли раствор лимонной кислоты в соотношении 1:1. Концентрирование до гелеобразного состояния проводили в роторном испарителе при температуре 60°С. Затем образец измельчали и прокаливали при температуре 700°С в течение 2 ч в атмосфере синтетического воздуха. Нанесение активного компонента PdO проводили путем пропитки из водного раствора нитрата палладия (II) в количестве 2 масс. % в пересчете на металл с последующей термической обработкой при температуре 500°С в течение 2 ч.

Недостатками прототипа являются как использование в качестве прекурсора токсичного нитрата палладия, так и высокое содержание палладия (2 масс. %). Однако, главный недостаток PdO/LaFeO3 состоит в высокой температуре полного окисления метана (температуры 50% и 90% конверсии 460 и 540°С, соответственно). Таким образом, для достижения 100% конверсии метана необходима температура (~600°С), при которой происходит процесс восстановления РdO до металлического Pd, что, в свою очередь, приводит к потере активности катализатора.

Изобретение направлено на создание композиционного материала, обладающего повышенной каталитической активностью в реакции окисления метана, и термической стабильностью.

Технический результат достигается тем, что предложен способ получения катализатора полного окисления метана, заключающийся в термической обработке продукта взаимодействия носителя на основе сложных оксидов и раствора палладийсодержащего соединения, отличающийся тем, что высокодисперсный порошок состава LnFe0.5Sb1.5O6, где Ln= La, Се, Pr, Nd, Sm, со структурой розиаита, добавляют в раствор ацетилацетоната палладия в этиловом спирте так, чтобы номинальное содержание палладия в продукте составляло 0.5-1.9 масс. %, выдерживают суспензию при перемешивании при температуре 78°С до полного выпаривания растворителя, затем прокаливают осадок при температуре 400-580°С в течение 2-4 ч в атмосфере воздуха.

Использование в качестве носителя высокодисперсного порошка состава LnFe0.5Sb1.5O6, где Ln - La-Sm, со структурой розиаита обусловлено высокой способностью к редокс-превращениям  и

и  и наличием большого количества кислородных вакансий на поверхности, что способствует высокой подвижности кислорода в приповерхносном слое [Egorysheva A.V., Ellert O.G., Liberman E.Yu, et al Synthesis and characterization of new isostructural series LnFe0.5Sb1.5O6 (Ln=La-Sm) exhibiting high catalytic activity in CO oxidation // Journal of Alloys and Compounds, 2019, 777, 655-662] и возможности его переноса к частицам PdO.

и наличием большого количества кислородных вакансий на поверхности, что способствует высокой подвижности кислорода в приповерхносном слое [Egorysheva A.V., Ellert O.G., Liberman E.Yu, et al Synthesis and characterization of new isostructural series LnFe0.5Sb1.5O6 (Ln=La-Sm) exhibiting high catalytic activity in CO oxidation // Journal of Alloys and Compounds, 2019, 777, 655-662] и возможности его переноса к частицам PdO.

Температура выдержки суспензии определяется температурой кипения этилового спирта.

Параметры отжига находятся во взаимосвязи, подобраны экспериментально и обуславливают оптимальный размер частиц оксида палладия, который влияет на каталитические характеристики материала. Частицы оксида палладия должны обладать таким размером, чтобы не слипаться друг с другом, поскольку это приведет к снижению удельной поверхности катализатора и, соответственно, уменьшению его активности. Установлено экспериментально, что использование размеров частиц оксида палладия более 15 нм ухудшает каталитические характеристики предлагаемого материала.

Использование для получения наноразмерных частиц оксида палладия в качестве прекурсора нетоксичного ацетилацетоната палладия (II) позволяет повысить дисперсность нанесенных частиц палладия, образующихся после термической деструкции органического комплекса, а также каталитическую активность материала по сравнению с традиционными предшественниками: нитратом палладия (II) или HPdCl4 [Daniell W., Landes H., Fouad N.E., Knozinger H. Influence of pretreatment atmosphere on the nature of silica-supported Pd generated via decomposition of Pd(acac)2: an FTIR spectroscopic study of adsorbed CO // Journal of Molecular Catalysis A: Chemical, 2002, 178. 211-218].

Массовое содержание палладия установлено экспериментально и обусловлено проявлением наиболее высокой каталитической активности материала. При содержании менее 0.5 или более 1.9 масс. % каталитическая активность падает в связи с недостаточным или избыточным количеством оксида палладия на поверхности матрицы, соответственно.

Выбор температур отжига обусловлен тем, что при температурах менее 400°С продукт остается загрязненным органическими примесями, что снижает каталитическую активность, а при температурах выше 580°С происходит укрупнение палладийсодержащих частиц, что также ухудшает каталитические качества материала.

Продолжительность термической обработки обусловлена теми же причинами, что и выбор температур отжига и влияет на каталитическую активность получаемого материала.

Сущность изобретения заключается в том, что использование в качестве носителя высокодисперсного порошка соединения LnFe0.5Sb1.5O6, где Ln - La-Sm, со структурой розиаита, обладающего промотирующим эффектом за счет высокой способности к редокс-превращениям и наличием большого количества кислородных вакансий на поверхности, способствует активному переносу кислорода с приповерхностного слоя носителя к наночастицам PdO, активации имеющихся кислородных форм и формированию активных центров в наночастицах PdO, находящихся на поверхности LnFe0.5Sb1.5O6, что обеспечивает высокую каталитическую активность, низкие температуры конверсии и стабильность катализатора в реакциях окисления метана.

Изобретение проиллюстрировано следующими фигурами.

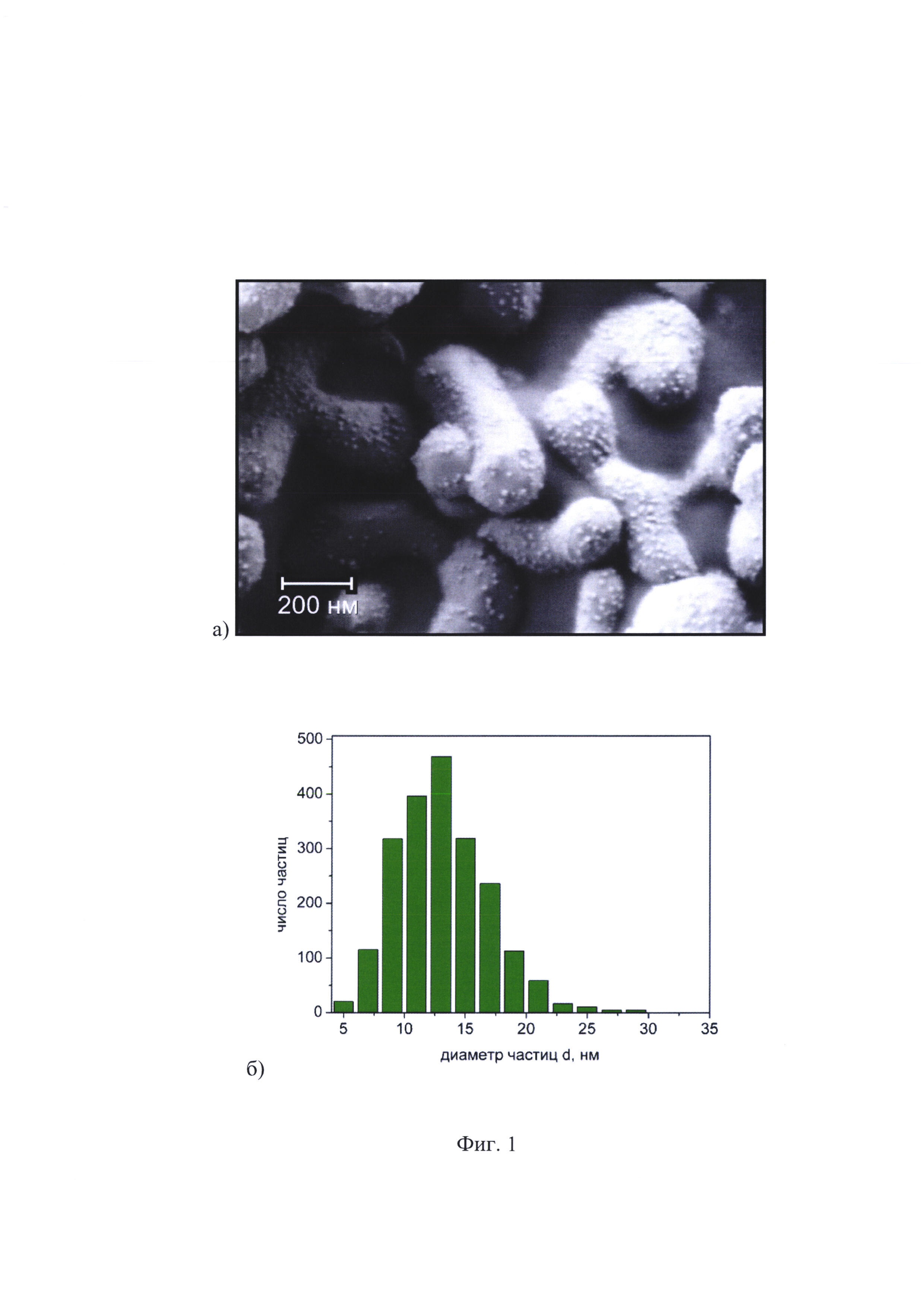

Фиг. 1. Морфология катализатора PdO/LaFe0.5Sb1.5O6, синтезированного по примеру 1, (а) и распределение частиц PdO по размеру (б).

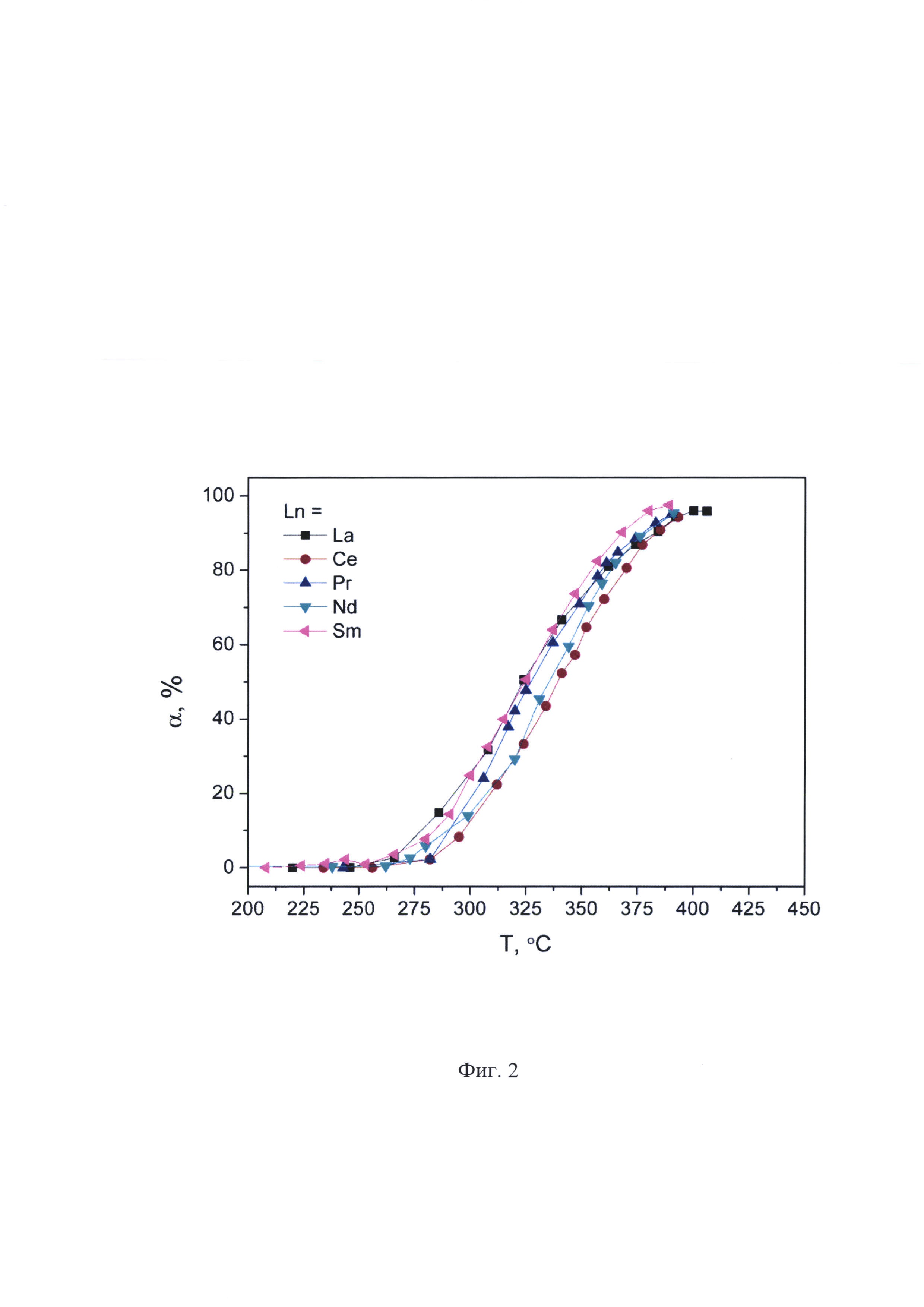

Фиг. 2. Температурная зависимость конверсии СН4 в присутствии 1 масс. % PdO/LnFe0.5Sb1.5O6 (Ln=La-Sm), синтезированных при 500°С в течение 2 ч, в условиях примеров 1-5.

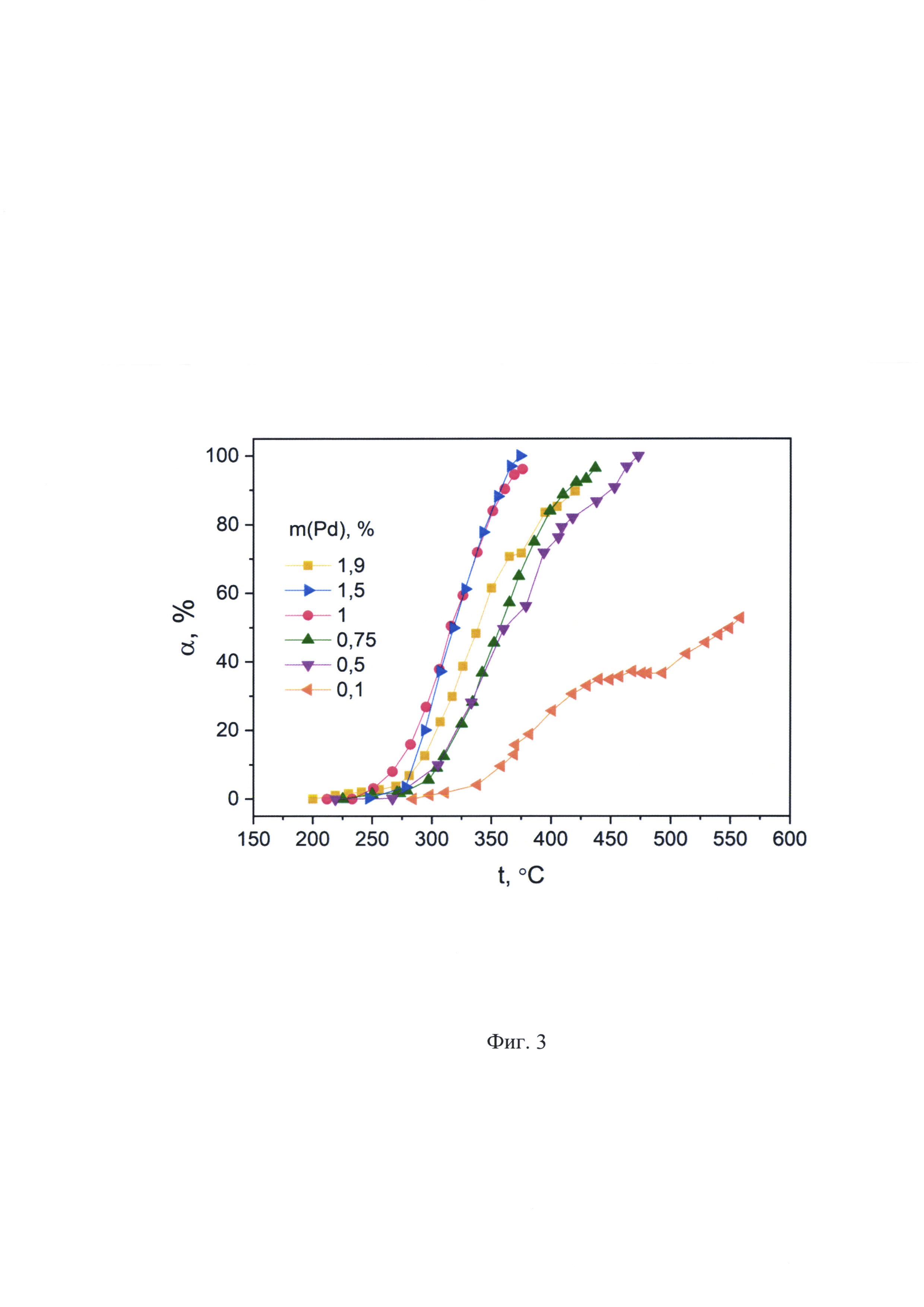

Фиг. 3. Температурная зависимость конверсии СН4 в присутствии PdO/LaFe0.5Sb1.5O6 с различным количеством нанесенного PdO, катализаторы синтезированы в условиях примеров 1,6-10.

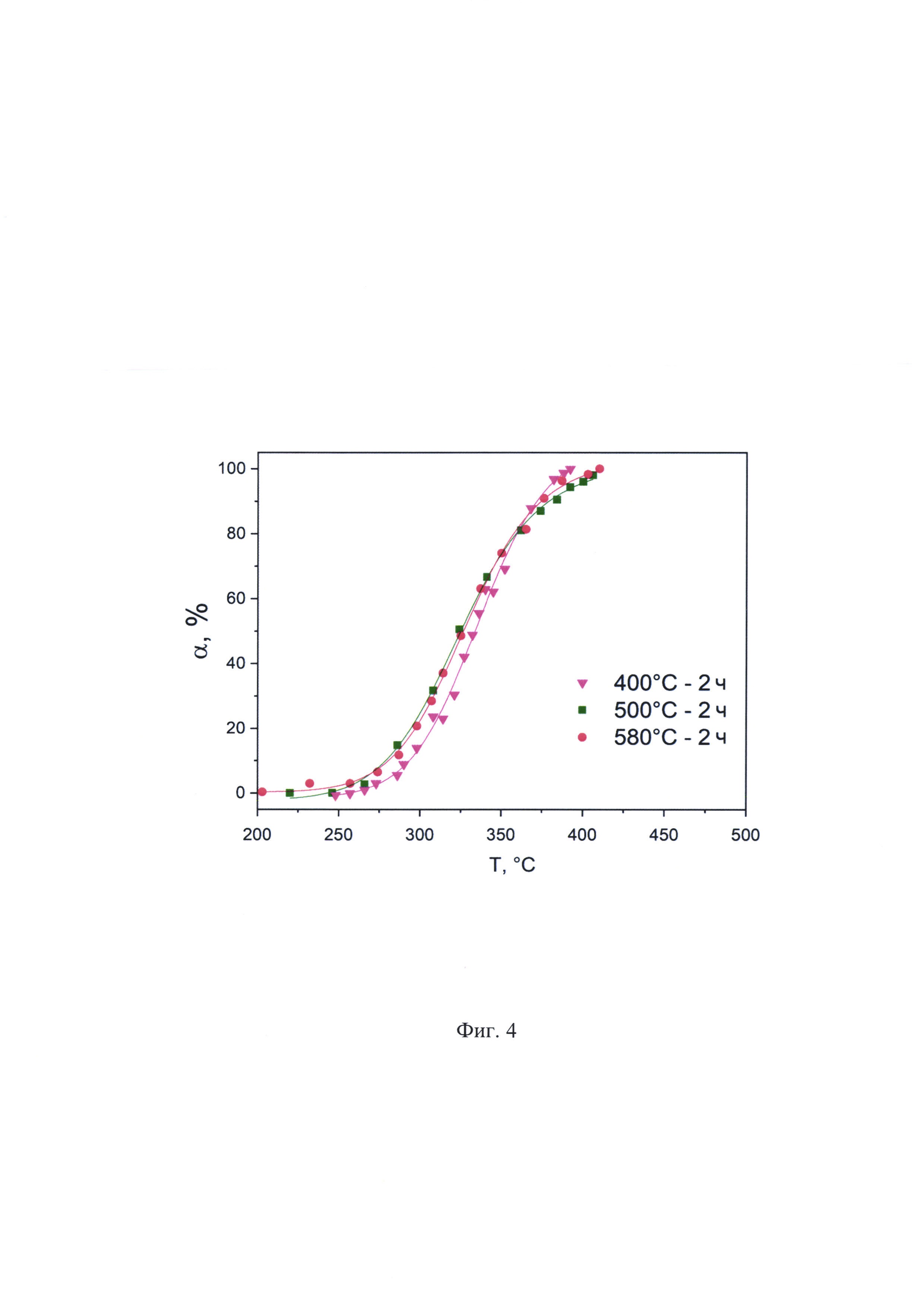

Фиг.4. Температурная зависимость конверсии СН4 в присутствии l%PdO/LaFe0.5Sb1.5O6, синтезированных при различных температурах в течение 2 ч в условиях примеров 1, 11-12.

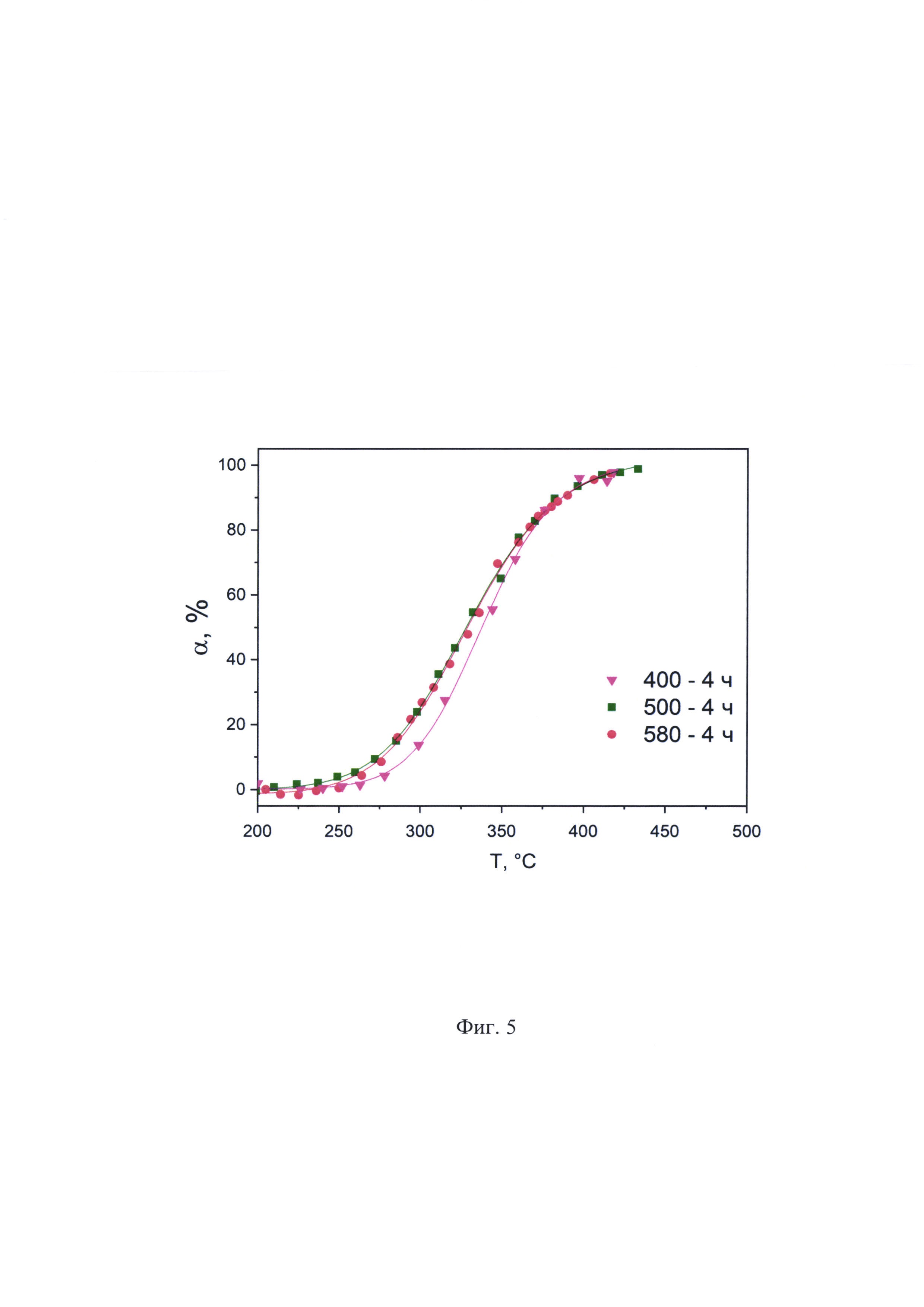

Фиг. 5. Температурная зависимость конверсии СН4 в присутствии l%PdO/LaFe0.5Sb1.5O6, синтезированных при различных температурах в течение 4 ч в условиях примеров 13-15.

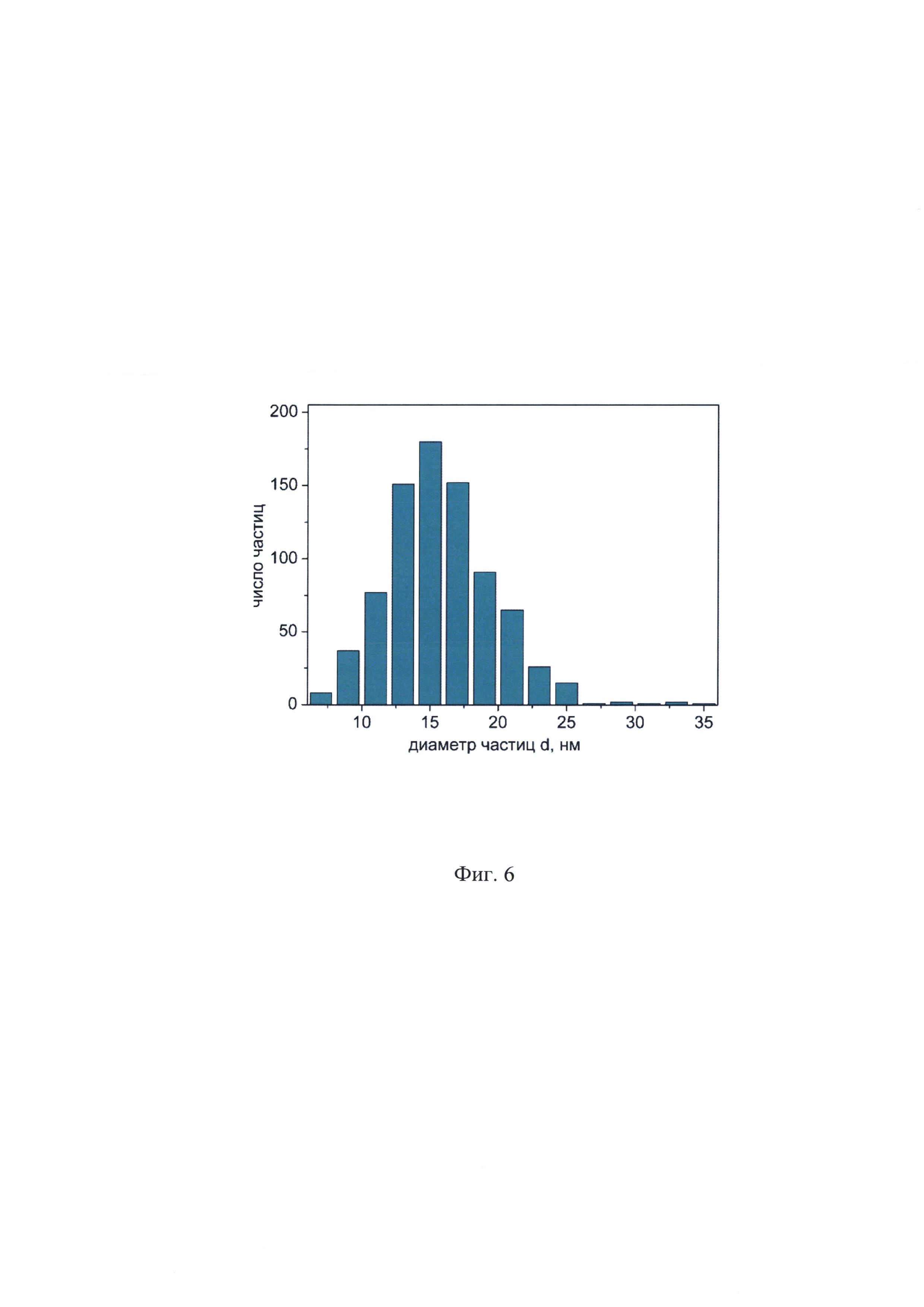

Фиг. 6. Распределение по размеру частиц PdO, нанесенных на носитель в условиях примера 16.

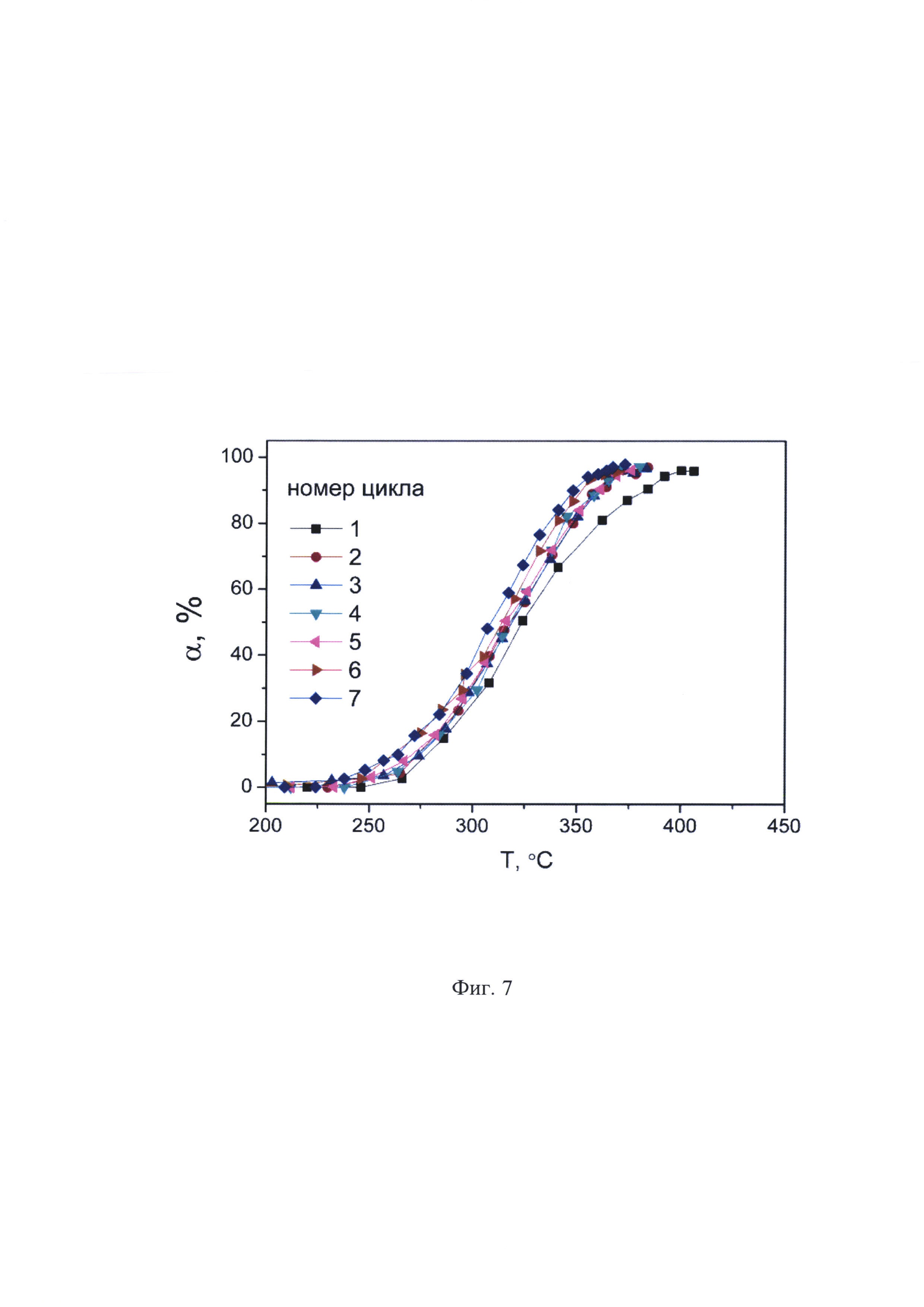

Фиг. 7. Температурная зависимость конверсии СН4 в присутствии PdO/LaFe0.5Sb1.5О6, для 7 циклов нагрева и охлаждения в потоке модельной газовой смеси в условиях примера 17.

Фазовый состав материалов, представленных иллюстрациями и табличными данными, исследовали с использованием дифрактометра Bruker D8 Advance (СuКα излучение, Ni-фильтр и детектор LYNXEYE). Анализ морфологии синтезированных образцов проводили с помощью сканирующего микроскопа высокого разрешения Carl Zeiss NVision 40.

Степень конверсии СН4 для полученных материалов определяли проточным методом с помощью газохроматографического анализа. Для этого в U-образный кварцевый реактор загружали 0.85 г катализатора, нагревали до заданной температуры, после чего через реактор пропускали газовую смесь 1% СН4, 6% O2, 93% N2 (производства ОАО "Линде Газ Рус"). Скорость подачи газа составляла 3 л/ч. Концентрацию реагентов и продуктов определяли на хроматографе CHROM-5 (Чехия). Конверсию СН4 (α) рассчитывали по уравнению: α=([СН4]0-[СН4]1)/[СН4]0, где [СН4]0 - концентрация СН4 в исходной газовой смеси (об.%), [СН4]1 -концентрация СН4 на выходе из реактора (об.%). Активность катализаторов оценивали по температурам достижения 50%- и 90%-ной конверсии СН4 (T50% и Т90%, соответственно).

Ниже приведены примеры иллюстрирующие, но не ограничивающие предложенный способ.

Синтез носителя LnFe0.5Sb1.5О6 осуществляли методом соосаждения с последующим отжигом [Egorysheva A.V., Ellert O.G., Liberman E.Yu, et al. Synthesis and characterization of new isostructural series LnFe0.5Sb1.5O6 (Ln=La-Sm) exhibiting high catalytic activity in CO oxidation // Journal of Alloys and Compounds, 2019, 777, 655-662]. А именно, в качестве прекурсоров использовали Ln(NO3)3*xH2O (ос.ч.) (Ln=La, Се, Pr, Nd, Sm x=5, 6 в зависимости от лантанида), Fe(NO3)3⋅9H2O (х.ч.), Sb2O3 (х.ч.), НСlконц (ос.ч.), NH4OHконц (ос.ч.) и дистиллированную воду. Из-за летучести оксида сурьмы навески оксида сурьмы брали с 20% избытком. Смесь твердых компонентов растворяли в 9 мл концентрированной соляной кислоты (35% HCl), после чего в раствор добавляли 9 мл H2O. В результате обратного соосаждения в 20 мл 25% раствора NH3 получали осадок, которые перемешивали на магнитной мешалке до достижения равновесия, после чего отмывали до нейтральной рН среды и высушивали при 50°С.Отжиг полученных осадков проводили в муфельной печи СНОЛ 6/12-В в платиновых тиглях на воздухе путем ступенчатого нагрева при температурах 650, 900°С в течение 24 ч и 1050°С в течение 48 ч.

Пример 1. В качестве носителя использовали LaFe0.5Sb1.5О6, имеющий структуру розиаита с размером частиц 200-400 нм, что показано на Фиг. 1а. Навеску 1.00 г LaFe0.5Sb1.5O6 добавляли в 250 мл раствора ацетилацетоната палладия в этиловом спирте. Номинальное содержание палладия в продукте составило 1.0 масс. %. Выдерживали суспензию при перемешивании при температуре 78°С до полного выпаривания растворителя, затем прокаливали осадок при температуре 500°С в течение 2 ч в атмосфере воздуха. Средний размер частиц оксида палладия на поверхности LaFe0.5Sb1.5O6 составил 13 нм, что показано на Фиг. 1б.

Температура 90% конверсии в реакции окисления СН4 составила 379°С (Фиг. 2, Таблица 1).

Пример 2. По примеру 1, отличающийся тем, что используют CeFe0.5Sb1.5O6 со средним размером частиц 180 нм. Температура 90% конверсии в реакции окисления СН4 составила 382°С (Фиг. 2, Таблица 1).

Пример 3. По примеру 1, отличающийся тем, что используют PrFe0.5Sb1.5O6 со средним размером частиц 140 нм. Температура 90% конверсии в реакции окисления СН4 составила 377°С (Фиг. 2, Таблица 1).

Пример 4. По примеру 1, отличающийся тем, что используют NdFe0.5Sb1.5O6 со средним размером частиц 130 нм. Температура 90% конверсии в реакции окисления СН4 составила 378°С (Фиг. 2, Таблица 1).

Пример 5. По примеру 1, отличающийся тем, что используют SmFe0.5Sb1.5O6 со средним размером частиц 125 нм. Температура 90% конверсии в реакции окисления СН4 составила 367°С (Фиг. 2, Таблица 1).

Видно, что все исследованные катализаторы проявили высокую активность. Температуры 90% конверсии метана изученных образцов лежат в температурном диапазоне 367-382°С.Явной зависимости активности катализаторов от величины ионного радиуса лантаноида не обнаружено.

Пример 6. По примеру 1, отличающийся тем, что номинальное содержание палладия составляет 1.9 масс. %. Температура 90% конверсии в реакции окисления СН4 составила 420°С (Фиг. 3, Таблица 1).

Пример 7. По примеру 1, отличающийся тем, что номинальное содержание палладия составляет 1.5 масс. %. Температура 90% конверсии в реакции окисления СН4 составила 375°С (Фиг. 3, Таблица 1).

Пример 8. По примеру 1, отличающийся тем, что номинальное содержание палладия составляет 0.75 масс. %. Температура 90% конверсии в реакции окисления СН4 составила 414°С (Фиг. 3, Таблица 1).

Пример 9. По примеру 1, отличающийся тем, что номинальное содержание палладия составляет 0.5 масс. %. Температура 90% конверсии в реакции окисления СН4 составила 450°С (Фиг. 3, Таблица 1).

Пример 10 (негативный). По примеру 1, отличающийся тем, что номинальное содержание палладия составляет 0.1 масс. %. Температура 50% конверсии в реакции окисления СН4 составила 550°С (Фиг. 3, Таблица 1).

Пример 11. По примеру 1, отличающийся тем, что осадок прокаливают при температуре 400°С в течение 2 ч. Температура 90% конверсии в реакции окисления СН4 составила 371°С (Фиг. 4, Таблица 2).

Пример 12. По примеру 1, отличающийся тем, что осадок прокаливают при температуре 580°С в течение 2 ч. Температура 90% конверсии в реакции окисления СН4 составила 374°С (Фиг. 4, Таблица 2).

Пример 13. По примеру 1, отличающийся тем, что осадок прокаливают при температуре 400°С в течение 4 ч. Температура 90% конверсии в реакции окисления СН4 составила 386°С (Фиг. 5, Таблица 2).

Пример 14. По примеру 1, отличающийся тем, что осадок прокаливают при температуре 500°С в течение 4 ч. Температура 90% конверсии в реакции окисления СН4 составила 386°С (Фиг. 5, Таблица 2).

Пример 15. По примеру 1, отличающийся тем, что осадок прокаливают при температуре 580°С в течение 4 ч. Температура 90% конверсии в реакции окисления СН4 составила 387°С (Фиг. 5, Таблица 2).

Пример 16 (негативный). По примеру 1, отличающийся тем, что полученный материал прокаливают при температуре 650°С в течение 24 ч. Температура 90% конверсии в реакции окисления СН4 составила 550°С.Длительное повышение температуры прокаливания катализатора приводит к восстановлению PdO до металла и укрупнению частиц (средний размер частиц d=15 нм) и, как следствие, снижению каталитической активности (Фиг. 6, Таблица 2).

Пример 17. По примеру 1, отличающийся тем, что катализатор прошел 7 непрерывных циклов нагрева и охлаждения в потоке модельной газовой смеси без дополнительной активации. Активность катализатора после циклических испытаний без дополнительной активации и регенерации возросла. Температура 90% конверсии в реакции окисления СН4 после 7 циклов испытаний составила 350°С (Фиг. 7).

Способ получения катализатора полного окисления метана, заключающийся в термической обработке продукта взаимодействия носителя на основе сложных оксидов и раствора палладийсодержащего соединения, отличающийся тем, что высокодисперсный порошок состава LnFeSbO, где Ln=La, Се, Pr, Nd, Sm, со структурой розиаита, добавляют в раствор ацетилацетоната палладия в этиловом спирте так, чтобы номинальное содержание палладия в продукте составляло 0.5-1.9 масс. %, выдерживают суспензию при перемешивании при температуре 78°С до полного выпаривания растворителя, затем прокаливают осадок при температуре 400-580°С в течение 2-4 ч в атмосфере воздуха.