Результат интеллектуальной деятельности: СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПЛОТНОГО РЕАКТИВНОГО ТОПЛИВА (ВАРИАНТЫ)

Вид РИД

Изобретение

Изобретение относится к способам получения высокоплотного реактивного топлива для сверхзвуковой авиации и может быть использовано в нефтеперерабатывающей промышленности.

Высокоплотные термостабильные реактивные топлива для сверхзвуковой авиации получают гидрированием высокоароматических дистиллятов. В качестве катализаторов используются сульфиды молибдена и вольфрама, промотированные никелем и кобальтом, а также металлы платиновой группы. К возможным компонентам сырья относятся газойли каталитического крекинга и коксования [1-4]; сланцевые дистилляты [4, 5]; остатки каталитического риформинга [6], например, остаток производства ксилолов [7]; смола пиролиза легких углеводородов [8]; смола пиролиза угля [9]; смола газификации угля [10]; каменноугольная смола и ее фракции [4, 10-13], смеси каменноугольной смолы и легкого газойля каталитического крекинга [11]; смеси высокоароматических газойлевых фракций и продуктов экстракции угля [1].

Поскольку гидрирование концентратов ароматических углеводородов протекает с большим тепловыделением, для уменьшения теплового эффекта реакции и упрощения регулирования тепловых условий осуществления процесса гидрирования в реакторах со стационарным слоем в патенте [14] предлагается введение в состав высокоароматического сырья прямогонного газойля. В качестве сырья вторичного происхождения используют смесь газойлей каталитического крекинга и замедленного коксования в соотношении от 90-10% до 70-30% и дополнительно вводят прямогонный газойль в количестве не более 30 мас. % от суммарной загрузки сырья, причем прямогонный газойль подают в верхнюю часть первого или второго реактора гидрирования или в равных долях в верхнюю часть первого и второго реакторов гидрирования. Используют сульфидный никель-вольфрамовый катализатор гидрирования. В реактор гидродепарафинизации на 70% загружают молибденовый катализатор на цеолитном носителе и на 30% - сульфидный никель-вольфрамовый катализатор. Условия процесса гидрирования - температура 400°C, давление 28 МПА, объемная скорость подачи сырья 0,5 час-1, соотношение ВСГ/сырье - 2000 нм3/м3. Условия процесса гидродепарафинизации - температура 360°C, давление 28 МПа, объемная скорость подачи сырья 1,5 час-1, соотношение ВСГ/сырье - 1500 нм3/м3. Фракция реактивного топлива характеризуется плотностью 841,5 кг/м3, содержанием ароматических углеводородов 8,5 мас. %, температурой начала кристаллизации ниже минус 60°C и отвечает по своим показателям требованиям ГОСТ 12308-89 на топливо Т-6 (после введения соответствующих присадок).

При гидрировании концентратов ароматических углеводородов, помимо регулирования значительного тепловыделения, возникает проблема проблемы конкуренции за активные центры в многокомпонентных смесях. Для решения этой проблемы предлагается [15] раздельное гидрирование узких 30-градусных фракций сырья с последующим компаундированием продуктов гидрирования. Такое решение, однако, является трудно реализуемым в промышленных условиях ввиду необходимости размещения нескольких реакторов, работающих параллельно, что удорожает процесс.

Осуществление гидрирования смесевого сырья имеет преимущества как с точки зрения широких возможностей упрощения регулирования тепловых условий осуществления процесса, так и состава конечного продукта. Наличия в составе компонентов сырья не только ароматических, но и нормальных парафиновых и изопарафиновых углеводородов позволяет оптимизировать состав получаемого топлива с точки зрения удельной теплоты сгорания, термоокислительной стабильности и склонности к сажеобразованию. Регулирование соотношения компонентов сырья позволяет регулировать в широких пределах эксплуатационные свойства получаемого реактивного топлива.

В патенте [16] описывается композиция реактивного топлива, содержащая нафтеновый и изопарафиновый компоненты. Содержание первого компонента не менее 30% мас.Нафтеновый компонент получают гидропереработкой смолы газификации угля, изопарафиновый - синтезом Фишера-Тропша. Топливо имеет следующие характеристики: плотность при 15°C в пределах 775-850 кг/м3, содержание ароматических углеводородов 8-20% мас., температура застывания не выше минус 47°C.

В патенте [17] предлагается способ получения термостабильного высокоплотного реактивного топлива компаундированием 10-50% пинансодержащего сырья, 10-75% нафталиновой фракции, 3-20% гидрированной фракции каменноугольной смолы с пределами выкипания 230-270°C и 10-40%) гидрированной фракции каменноугольной смолы с пределами выкипания 270-315°C. Топливо имеет следующие характеристики: термическая стабильность до 370°C, содержание серы не более 0,4%, температура застывания не более минус 48°C, объемная теплота сгорания не менее 37 627 кДж/л.

Введение изопарафинов в состав реактивного топлива, получаемого из высокоароматического сырья, может осуществляться и алкилированием ароматических углеводородов олефинами с последующим гидрированием алкилата [18].

В качестве сырья для получения реактивного топлива предложено использовать газойли вторичных процессов с содержанием не менее 50% мас. ароматических углеводородов [19]. Процесс проводят в системе реакторов с раздельными реакционными зонами, заполненными никель-вольфрамовым или никель-молибденовым катализатором в сульфидной форме. Не менее 30% об. водородсодержащего газа подают на смешение с сырьем, а остальное количество распределяют по 12-21 реакционным зонам реакторов. В качестве целевого продукта выделяют фракцию, выкипающую внутри интервала температур 190-280°C. Процесс осуществляют при давлении 26-30 МПа, температуре 330-450°C, объемной скорости подачи сырья 0,3-1,0 час-1, соотношении водород/сырье 1500-3000 нм3/м3. После разгонки гидрогенизата получают топливную фракцию, выкипающую внутри интервала температур 190-280°C, характеризующуюся плотностью 841 кг/м, содержанием ароматических углеводородов 9% мас, температурой начала кристаллизации ниже минус 60°C и отвечающую по своим показателям требованиям ГОСТ на топливо Т-6 (после введения антиокислительной и противоизносной присадки). Недостатком способа следует считать чрезвычайно высокое давление, что повышает капитальные затраты на изготовление толстостенного оборудования и затраты энергозатраты, связанные с эксплуатацией компрессорного оборудования.

Как правило, при переработке высокоароматического сырья одностадийной глубокой гидроочистки недостаточно для получения керосиновой фракции с содержанием ароматических углеводородов не более 10% [20]. В этой связи, чаще всего предлагается двух- и трехстадийная переработка сырья. Задача первой стадии - гидрооблагораживание сырья, на второй/третьей стадии осуществляется гидрирование и/или гидрокрекинг [20, 21]. Такой подход обеспечивает большую гибкость по сырью, возможность варьирования ассортимента и соотношения выходов продукции за счет изменения жесткости режима гидрокрекинга, расширяет возможности выбора катализатора второй стадии благодаря исключению из сырья каталитических ядов.

Известен способ [22] получения реактивного топлива путем глубокого гидрирования легкого газойля каталитического крекинга, включающего гидрогенизацию сырья в присутствии сульфидного никель-вольфрамового катализатора с последующей каталитической гидродепарафинизацией полученного гидрогенизата на цеолитсодержащем катализаторе. Назначение стадии гидродепарафинизации - улучшение низкотемпературных свойств топлива за счет гидрокрекинга парафиновых углеводородов. Гидрирование и каталитическую гидродепарафинизацию осуществляют в одном гидрогенизационном блоке (из трех реакторов) высокого давления с последовательно загруженными катализаторами гидрирования и гидродепарафинизации при давлении 25-30 МПа, температуре 350-410°C, объемной скорости подачи сырья 0,3-1,0 час-1. В результате получают топливо для летательных аппаратов, характеризующееся плотностью порядка 840 кг/м3, содержанием ароматических углеводородов 8% мас, что соответствует требованиям к топливу Т-6. Недостатком способа является чрезвычайно высокое давление на стадиях гидрирования и гидродепарафинизации.

В отчете [23] гидрооблагораживание смолы пиролиза предложено проводить при температуре 170°C, давлении 5 МПа, объемной скорости 1 ч-1 на катализаторе Pd/Al2O3. Менее жесткие условия (135°C и 0,5 МПа) предлагаются в отчете [24], где используется никелевый катализатор. В результате степень обессеривания достигла 72%, содержание азота в продукте снизилось до 16 ppm, однако гидрирования ароматических углеводородов почти не наблюдалось. Хотя оценка изменения активности никелевого катализатора в процессе эксплуатации не проводилась, можно предположить его быструю дезактивацию соединениями серы, что можно отнести к недостаткам заявленного способа. Очевидно, высокое содержание ароматических углеводородов в продукте не позволяет использовать его как авиационное топливо.

Наиболее близким к заявляемому является способ получения реактивного топлива для сверхзвуковой авиации из смолы пиролиза бензиновых и керосиновых фракций, заявленный в патенте [8]. Осуществляется гидрирование фракции 200-270°C смолы пиролиза в одну или несколько стадий. В примере осуществления изобретения от фракции предварительно отделяют нафталин. На первой стадии гидрирования используется никель-вольфрамовый сульфидный катализатор, процесс проводится при температуре в интервале 220-350°C и давлении 200 атм. Вторую стадию проводят при температуре 340-400°C, том же давлении и на том же катализаторе. Затем из гидрогенизата выделяют целевую фракцию реактивного топлива и проводят гидрирование при температуре 200°C и давлении 200 атм на никелевом катализаторе.

К недостаткам способа следует отнести большое число стадий процесса, что увеличивает капитальные и эксплуатационные затраты. Гидрирование по этому способу проводят при давлении 200 атм (20 МПа), что также увеличивает затраты. Однако для того, чтобы получить реактивное топливо с низким содержанием ароматических углеводородов, оказывается необходимым предварительное отделение нафталина и дополнительное гидрирование выделенной реактивной фракции. При гидрировании в две стадии по этому способу содержание ароматических углеводородов в продукте будет высоким. Кроме того, способ по прототипу включает многократную сепарацию (смолы пиролиза, легких и тяжелых фракций после двухстадийного гидрирования, ароматических фракций, а затем легких и тяжелых фракций после третьей стадии гидрирования) с образованием значительного количества отходов.

Задача настоящего изобретения заключается в разработке экономичного и безотходного способа получения высокоплотного реактивного топлива для сверхзвуковой авиации, обеспечивающего низкое содержание или отсутствие ароматических углеводородов и серы в получаемом реактивном топливе.

По первому варианту осуществления изобретения поставленная задача решается тем, что в способе получения высокоплотного реактивного топлива, включающем фракционирование тяжелой смолы пиролиза с выделением дистиллятной фракции, гидрообработку выделенной дистиллятной фракции при повышенных давлении и температуре в присутствии никельсодержащего сульфидного катализатора гидрообработки, полученного осернением оксидной формы катализатора, гидрирование продукта гидрообработки при повышенных давлении и температуре в присутствии катализатора гидрирования и вывод продукта - высокоплотного реактивного топлива, выделенная дистиллятная фракция имеет температуру кипения до 330°C, катализатор гидрообработки представляет собой алюмо-никель-молибденовый сульфидный катализатор гидроочистки, полученный осернением оксидной формы катализатора 1%-ным раствором диметилдисульфида в прямогонной дизельной фракции, гидроочистку ведут при температуре 340-360°C и давлении 4-6 МПа, катализатор гидрирования содержит 2%мас. палладия на углероде, а гидрирование ведут при температуре 200-230°C и давлении 3-6 МПа.

По второму варианту осуществления изобретения поставленная задача решается тем, что в способе получения высокоплотного реактивного топлива, включающем фракционирование тяжелой смолы пиролиза с выделением дистиллятной фракции, гидрообработку выделенной дистиллятной фракции при повышенных давлении и температуре в присутствии никельсодержащего сульфидного катализатора гидрообработки, полученного осернением оксидной формы катализатора, гидрирование продукта гидрообработки при повышенных давлении и температуре в присутствии катализатора гидрирования и вывод продукта - высокоплотного реактивного топлива, выделенную дистиллятную фракцию с температурой кипения до 330°C перед гидрообработкой смешивают с прямогонной фракцией газойля в соотношении 30:70 мас., катализатор гидрообработки представляет собой алюмо-никель-молибденовый сульфидный катализатор гидроочистки, полученный осернением оксидной формы катализатора 1%-ным раствором диметилдисульфида в прямогонной дизельной фракции, гидроочистку ведут при температуре 340-360°C и давлении 4-6 МПа, катализатор гидрирования содержит 2% мас. палладия на углероде, а гидрирование ведут при температуре 200-230°C и давлении 3-6 МПа.

Технический результат изобретения - снижение (вплоть до отсутствия) содержания серы и ароматических углеводородов в реактивном топливе при снижении давления гидрообработки, простоте, экономичности и безотходности способа получения реактивного топлива.

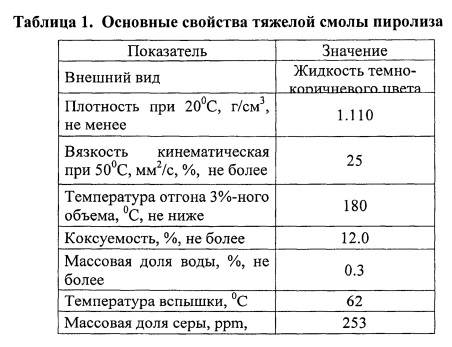

Для получения топлив может быть использована дистиллятная фракция тяжелой смолы пиролиза (ТСП), полученная в результате ее фракционирования. Наиболее подходящей фракцией ТСП после данного процесса является фракция с температурой кипения до 330°C, по фракционному составу отвечающая реактивным топливам. В качестве сырья дистилляции используют тяжелую смолу пиролиза смесевого сырья (газообразное сырье в смеси с прямогонным бензином), основные свойства которой приведены в Табл. 1.

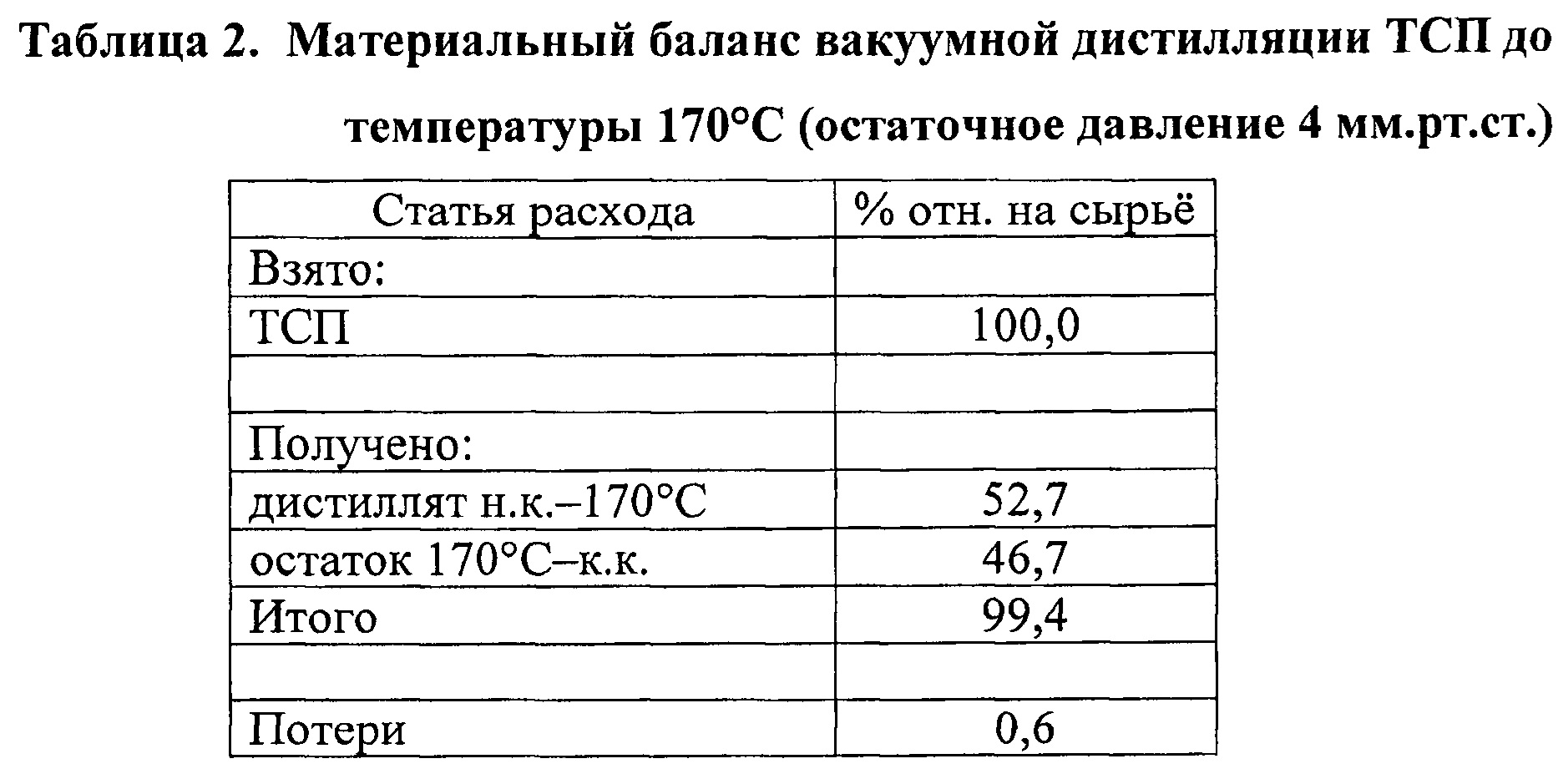

Тяжелую смолу пиролиза подвергают вакуумной дистилляции при остаточном давлении 4 мм. рт. ст. Температура конца отбора составляет 170°C, что соответствует температуре в 320-330°C, приведенной к атмосферному давлению. Материальный баланс дистилляции приведен в Табл. 2.

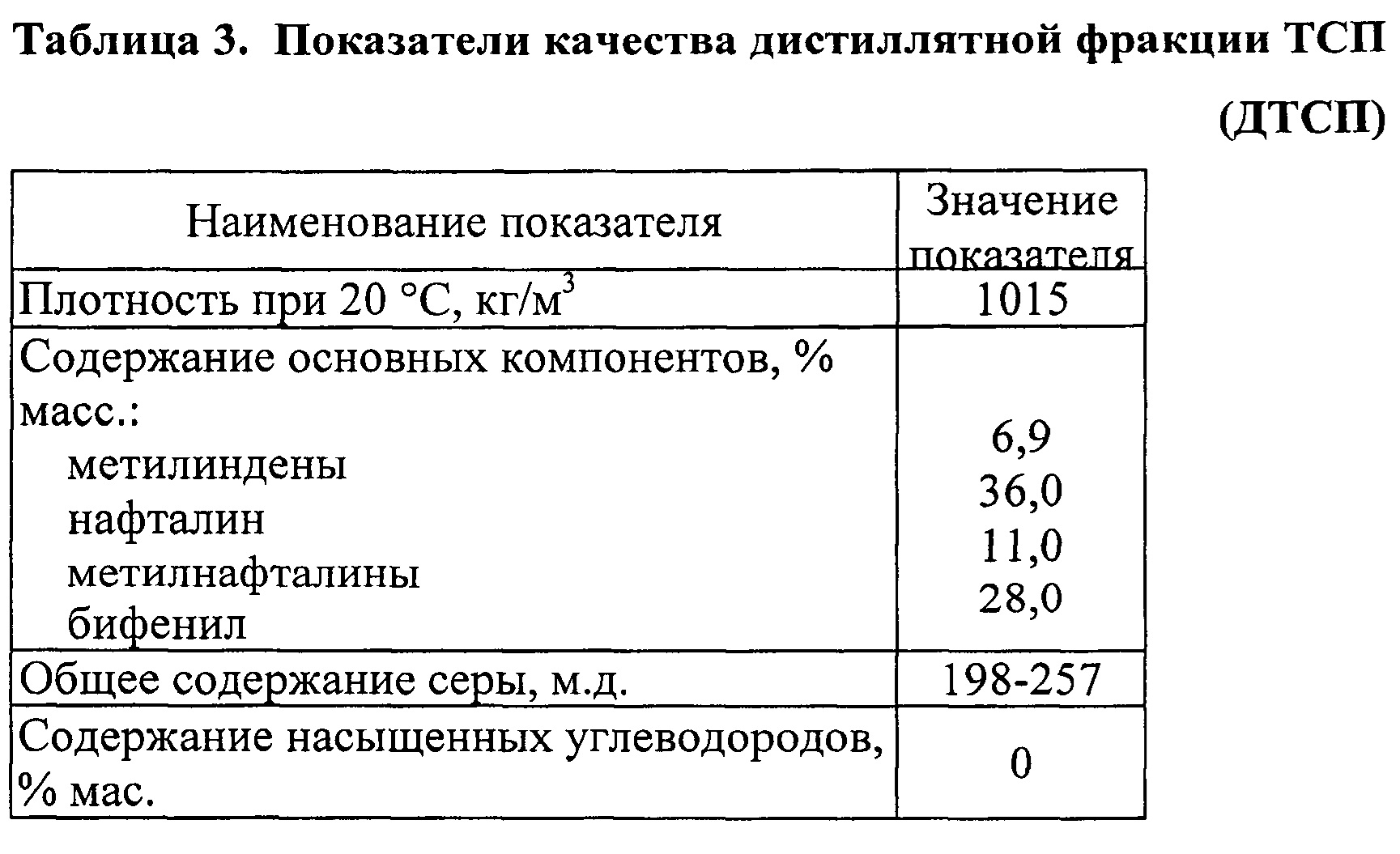

Показатели качества полученной дистиллятной фракции приведены в Табл. 3.

Остаток дистилляции ТСП при этом рассматривается как высококачественное сырье для получения нефтяных коксов специального назначения, поскольку характеризуется низкой зольностью, низким содержанием серы (не более 500 м.д.) и практически нулевым содержанием насыщенных углеводородов, что определяет минимальный выход низкокачественных жидких продуктов замедленного коксования. Таким образом, фракционирование ТСП производят с целью получения дистиллята для дальнейшей гидрогенизационной переработки в компонент высокоплотного реактивного топлива и высокоароматизированного остатка для производства низкозольных низкосернистых коксов.

Таким образом, при фракционировании ТСП не образуется отходов - только сырье для получения высококачественного кокса и реактивного топлива. Дистиллятную фракцию не подвергают фракционированию ни после гидроочистки, ни после гидрирования - она полностью превращается в целевую фракцию, которая может быть использована как компонент реактивного топлива. Как видно из изложенного, технология является безотходной.

Облагораживание дистиллятной фракции ТСП (ДТСП) было осуществлено по схеме, включающей двухстадийную переработку в компонент реактивного топлива путем тонкой гидроочистки с последующим гидрированием на катализаторах, содержащих металлы платиновой группы.

Эксперименты по гидроочистке ДТСП осуществляют с использованием проточной установки гидрирования высокого давления, включающей следующие элементы:

- сырьевая емкость;

- насос высокого давления;

- узел смешения и предварительного нагрева газосырьевой смеси;

- реактор с неподвижным слоем катализатора;

- холодильник;

- сепаратор.

В качестве катализатора используют алюмо-никель-молибденовый сульфидный катализатор АГКД-400 производства ОАО «АЗКиОС». Состав катализатора в неосерненной (оксидной) форме, % мас: оксид молибдена - 10-11, оксид никеля 2,5-3,0, пятиокись фосфора - 3,0, оксид алюминия - остальное. Катализатор подвергают предварительному осернению 1%-ным раствором диметилдисульфида в прямогонной дизельной фракции. Осернение проводят в несколько этапов:

1. Сушка катализатора при температуре 140°C, давлении 2 МПа в токе водорода (объемная скорость подачи 1000 ч-1) в течение 4 часов;

2. Смачивание катализатора прямогонной дизельной фракцией (объемная скорость 2 ч-1) при температуре 140°C и давлении 3 МПа в токе водорода (объемная скорость подачи 1000 ч-1) в течение 2 часов;

3. Осернение катализатора: температура 240°C, давление 3 МПа, объемная скорость 2,0 ч-1, соотношение Н2/сырье = 300 нл/л в течение 10 часов, затем температура 340°C, давление 3 МПа, объемная скорость 2,0 ч-1, соотношение Н2/сырье = 300 нл/л в течение 6 часов.

В качестве сырья для гидроочистки используют как чистую фракцию ДТСП, так и смесевое сырье, полученное смешением фракции ДТСП с прямогонной нефтяной фракцией (прямогонной фракцией газойля).

С одной стороны, фракция ДТСП в своем составе содержит компоненты, склонные к термической полимеризации (в частности, индены, производные стирола и дициклопентадиена) с образованием углеводородных смол. Одновременно, содержание серы невысоко: принципиально содержание серы, равное 200 м.д., является вполне приемлемым для реактивных топлив (так, для топлив Т-6 и Т-8 В в соответствии с ГОСТ 12308-2013 массовая доля общей серы ограничена на уровне 500 и 1000 м.д., соответственно). Наконец, известно, что высокоплотное реактивное топливо типа Т-6 не может быть выработано из прямогонных нефтяных фракций.

Предложенный нами в рамках настоящей работы подход разбавления дистиллятной фракции прямогонной нефтяной фракцией газойля с последующей деароматизацией позволяет существенно расширить сырьевую базу для производства высокоплотных реактивных топлив. Преимущество такого подхода перед получением высокоплотных топлив глубоким гидрированием легких каталитических газойлей состоит в возможности регулирования свойств получаемого продукта путем изменения состава смесевого сырья, а также в том, что большая часть удаляемой в процессе гидроочистки серы приходится на относительно легко удаляемые сернистые соединения прямогонной нефтяной фракции, в то время как сернистые соединения каталитических газойлей в условиях гидроочистки удаляются значительно труднее.

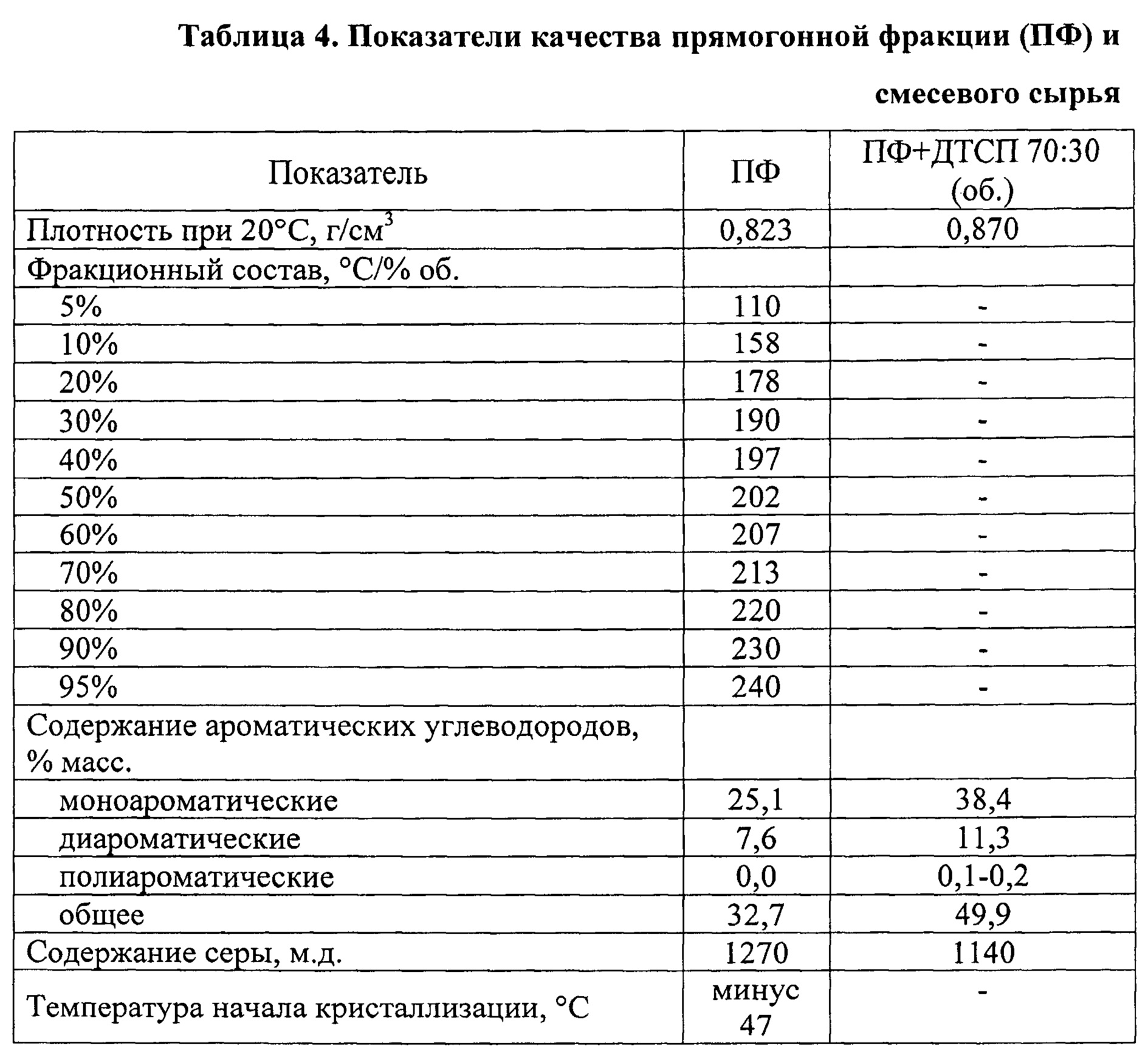

Свойства использованной прямогонной фракции (ПФ) и смесевого сырья приведены в Табл. 4. Как видно, по плотности и низкотемпературным свойствам ПФ не удовлетворяет требованиям, предъявляемым к высокоплотным реактивным топливам; в результате гидрирования следует ожидать еще большего снижения плотности. В то же время, смесевое сырье (ПФ + ДТСП) характеризуется существенно большей плотностью (0,870 г/см3) при несколько меньшем содержании серы в силу разбавления сернистой ПФ низкосернистой фракцией ДТСП.

Пример 1

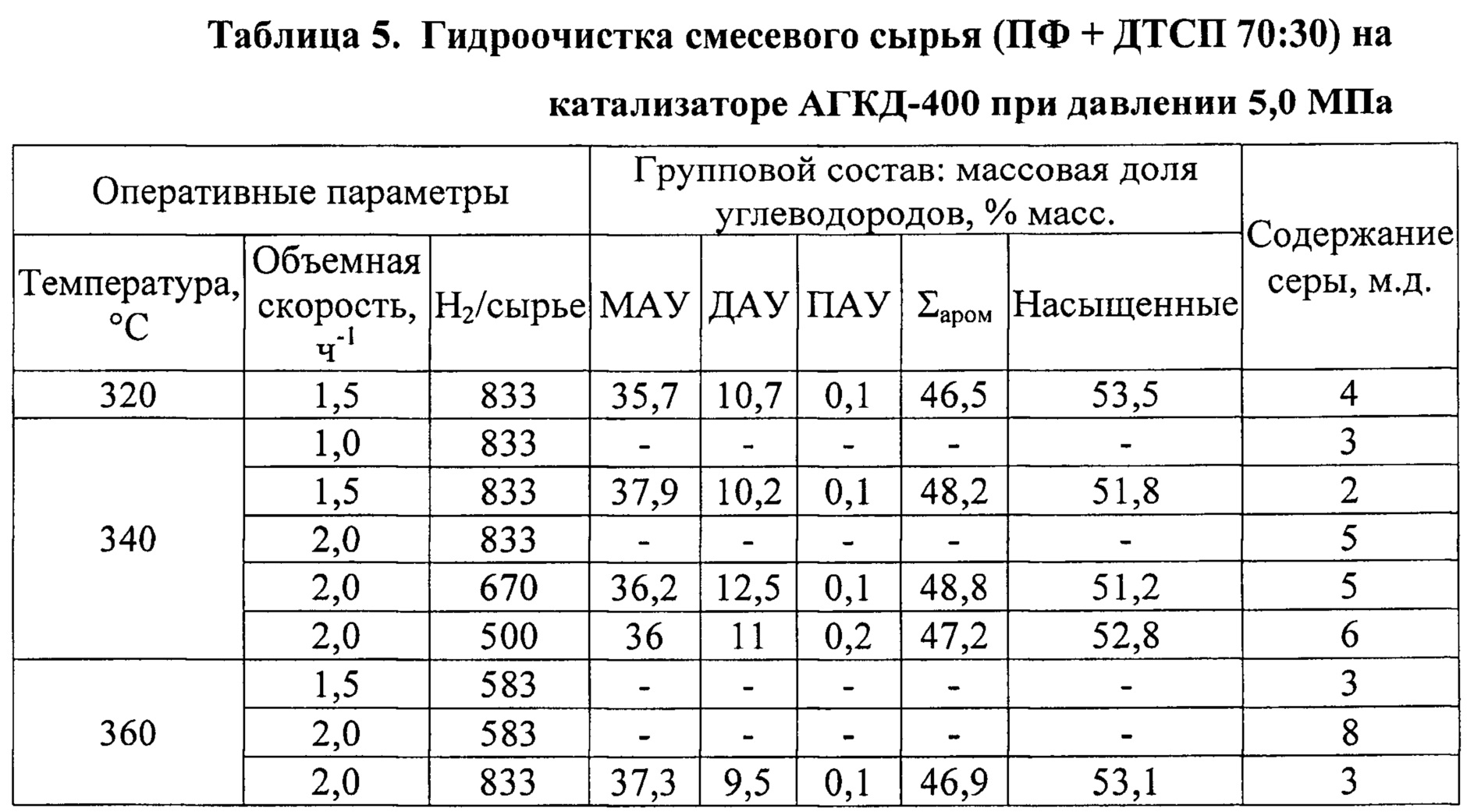

При гидроочистке смесевого сырья (Табл. 5) достигается глубокое удаление серосодержащих соединений: минимальное остаточное содержание серы составляет 2-3 м.д. при конверсии сырья при температуре 340°C, давлении 5 МПа, объемной скорости 1,0-2,0 ч-1 и соотношении Н2/сырье = 833 нм3/м3. Следует отметить, что как температура, так и соотношение Н2/сырье не оказывают существенного влияния на глубину гидрообессеривания смесевого сырья. Параллельно с гидрообессериванием протекает частичное гидрирование компонентов смесевого сырья, выраженное в небольшом снижении концентрации диароматических углеводородов; в результате гидрооблагораживания наблюдается осветление продукта, однако в численном выражении концентрации аренов изменялись мало.

Примечание. МАУ - моноциклические ароматические углеводороды, БАУ - бициклические ароматические углеводороды, ПАУ - три- и полициклические ароматические углеводороды, Σаром - суммарное содержание ароматических углеводородов

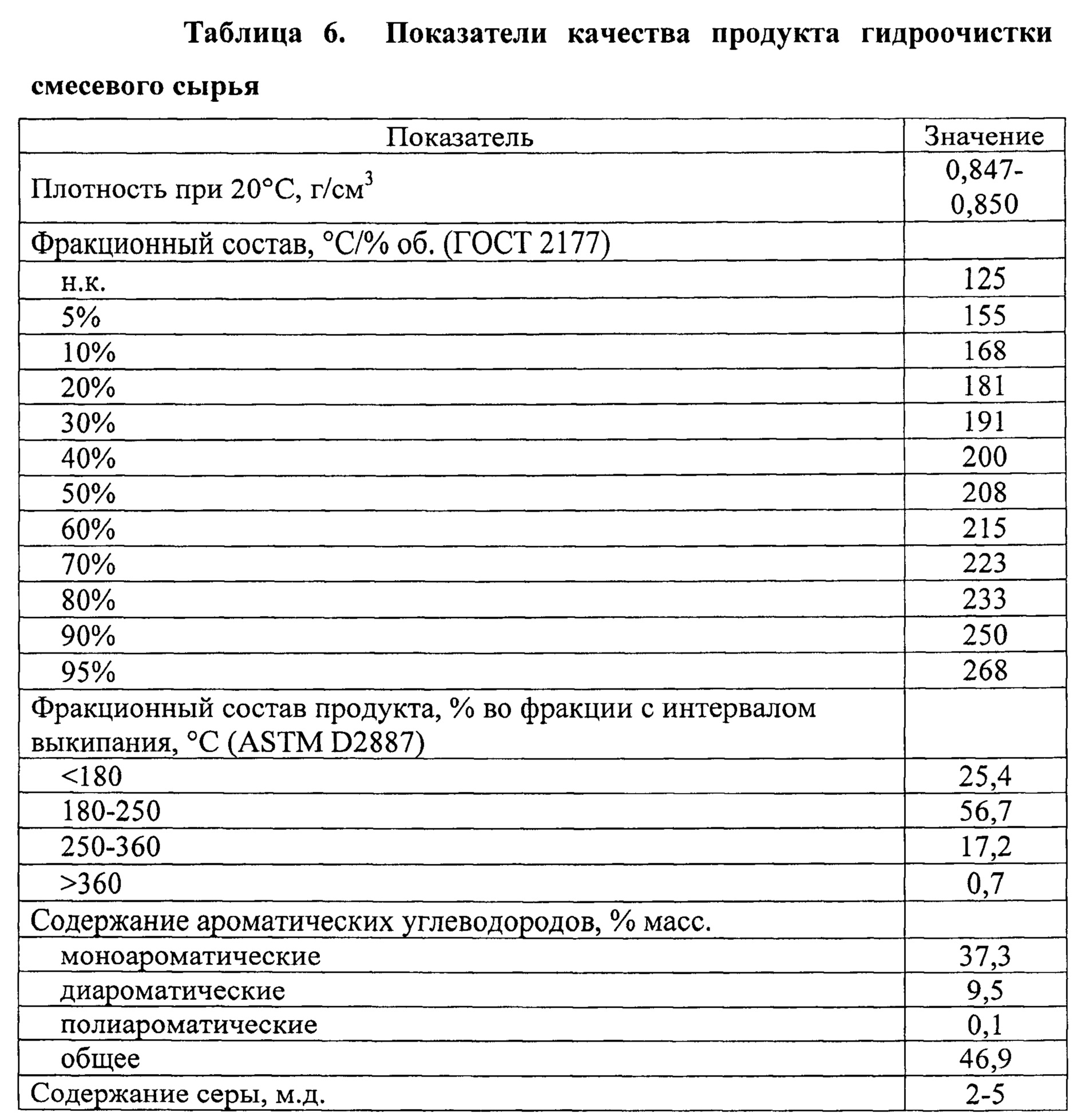

Анализ показателей качества полученного продукта гидроочистки смесевого сырья (Табл. 6) позволяет сделать вывод о том, что гидрогенизат является подходящим сырьем для исчерпывающего гидрирования на катализаторах, содержащих металлы платиновой группы: низкое содержание остаточной серы не вызывает дезактивации катализатора, одновременно содержание ароматических углеводородов в полученном продукте гидроочистки относительно невелико (около 47% мас.), что отчасти снимает проблемы с сильной экзотермичностью реакции гидрирования.

Полученный продукт гидрирования смесевого сырья подвергают исчерпывающему гидрированию на палладиевом катализаторе ПУ (2%Pd/C) в следующих условиях: Т = 200-230°C, р(Н2) = 3,0-6,0 МПа, v=1,0-2,5 ч-1, Н2/сырье = 1500-3000 нм3/м3. Выход жидкого катализата составляет 96-98% мас. на пропущенное жидкое сырье.

Продукт гидрирования может быть использован в качестве высокоплотного реактивного топлива без необходимости сепарации - при гидрировании не образуется побочных продуктов, которые требовалось бы отделять.

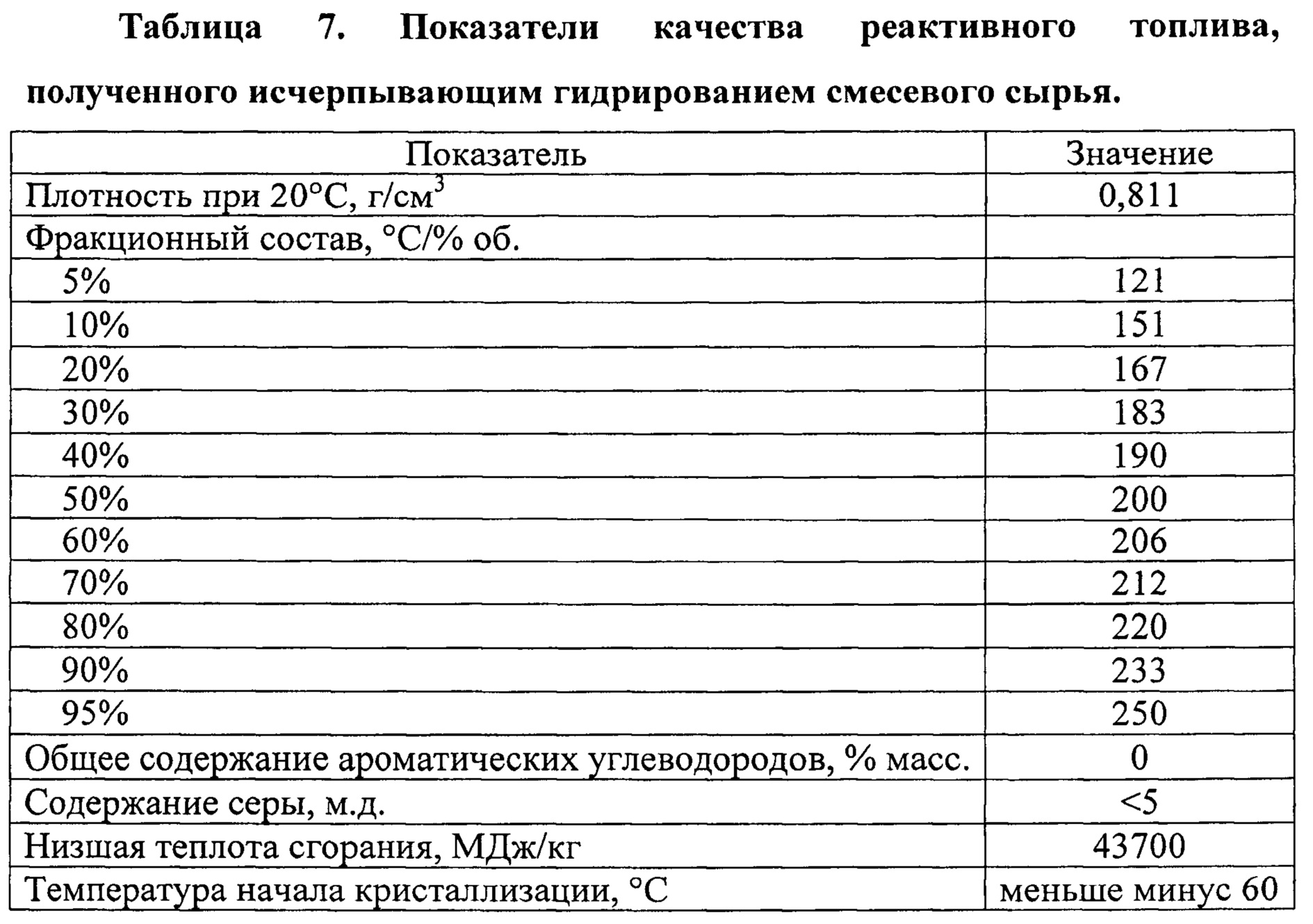

В результате исчерпывающего гидрирования наблюдается некоторое облегчение фракционного состава топлива: выход фракции н.к. - 180°C возрастал с 25 до 27-28% масс, (согласно результатам анализа методом ASTM D2887). Гидрирование протекает почти количественно при температурах 200-230°C, дальнейшее повышение температуры не оказывает положительного влияния на степень деароматизации сырья. В результате исчерпывающего гидрирования (Т = 220°C, р(Н2) = 5,0 МПа, v = 2,0 ч-1, Н2/сырье = 2500 нм3/м3) продукта гидроочистки смесевого сырья получают продукт, который по комбинации физико-химических свойств (Табл. 7) может рассматриваться как высокоплотное топливо для сверхзвуковой авиации, не уступающее по показателям качества топливу Т-8 В.

Пример 2

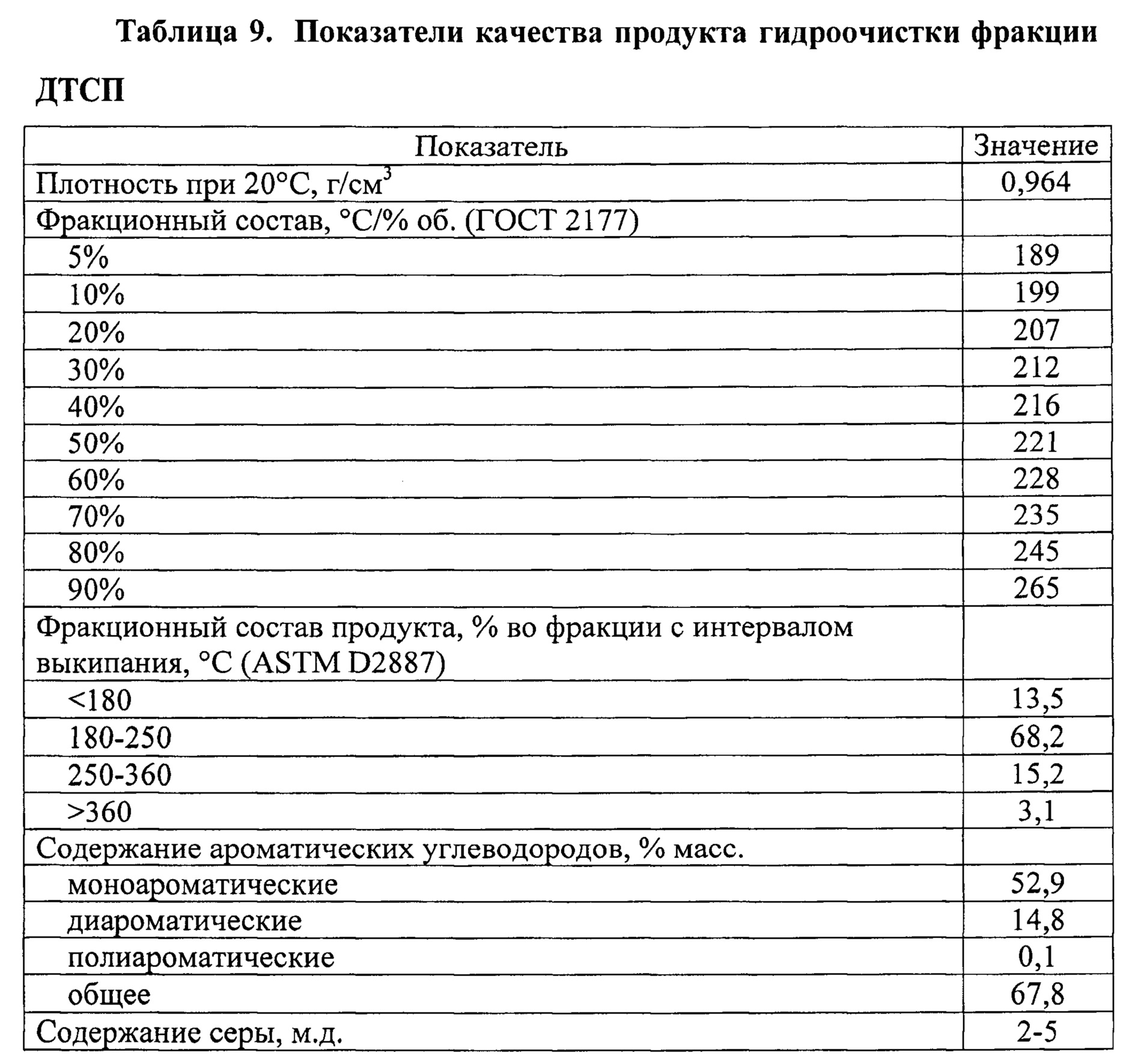

С целью получения топлива более высокой плотности аналогичная процедура была применена по отношению к чистой фр. ДТСП, результаты гидроочистки которой приведены в Табл. 8. Как видно из представленных результатов, принципиально гидроочистка на никель-молибденовом катализаторе позволяет получать гидрогенизат с остаточным содержанием общей серы менее 10 м.д. В результате гидроочистки наблюдается значительное осветление продукта, что позволяет предположить протекание гидрирование полисопряженных непредельных соединений сырья; предположение подтверждается полным отсутствием в гидрогенизате ПАУ согласно результатам анализа методом ВЭЖХ (Табл. 9).

Полученный продукт гидроочистки (Т = 360°C, р(Н2) = 5,0 МПа, v = 1,0 ч-1, Н2/сырье = 1000 нм3/м3) фракции ДТСП характеризуется весьма высокой плотностью при сравнительно «легком» фракционном составе (Табл. 9). Значения плотности в интервале 950-1000 кг/м3 для атмосферных фракций обычно характерны для легких каталитических газойлей, фракционный состав которых значительно шире (обычно на уровне 160-380°C); в легких газойлях обычно содержатся заметные количества нормальных парафинов, отрицательно влияющих на энергоемкость и термоокислительную стабильность результирующего продукта исчерпывающего гидрирования и, кроме того, присутствие тяжелых фракций обусловливает нежелательное для реактивного топлива повышение вязкости продукта. Полученный гидрогенизат фракции ДТСП как сырье для исчерпывающего гидрирования лишен указанных недостатков, поскольку совершенно не содержит парафиновых углеводородов и почти полностью выкипает до температуры 270°C.

Гидроочищенную фракцию ДТСП подвергают исчерпывающему гидрированию на палладиевом катализаторе ПУ (2%Pd/C) в следующих условиях: Т = 200-230°C, р(Н2) = 3,0-6,0 МПа, v = 1,0-2,5 ч-1, Н2/сырье = 1500-3000 нм3 /м3. Выход жидкого катализата составляет 96-98% масс. на пропущенное жидкое сырье.

Продукт гидрирования может быть использован в качестве высокоплотного реактивного топлива без необходимости сепарации - при гидрировании не образуется побочных продуктов, которые требовалось бы отделять.

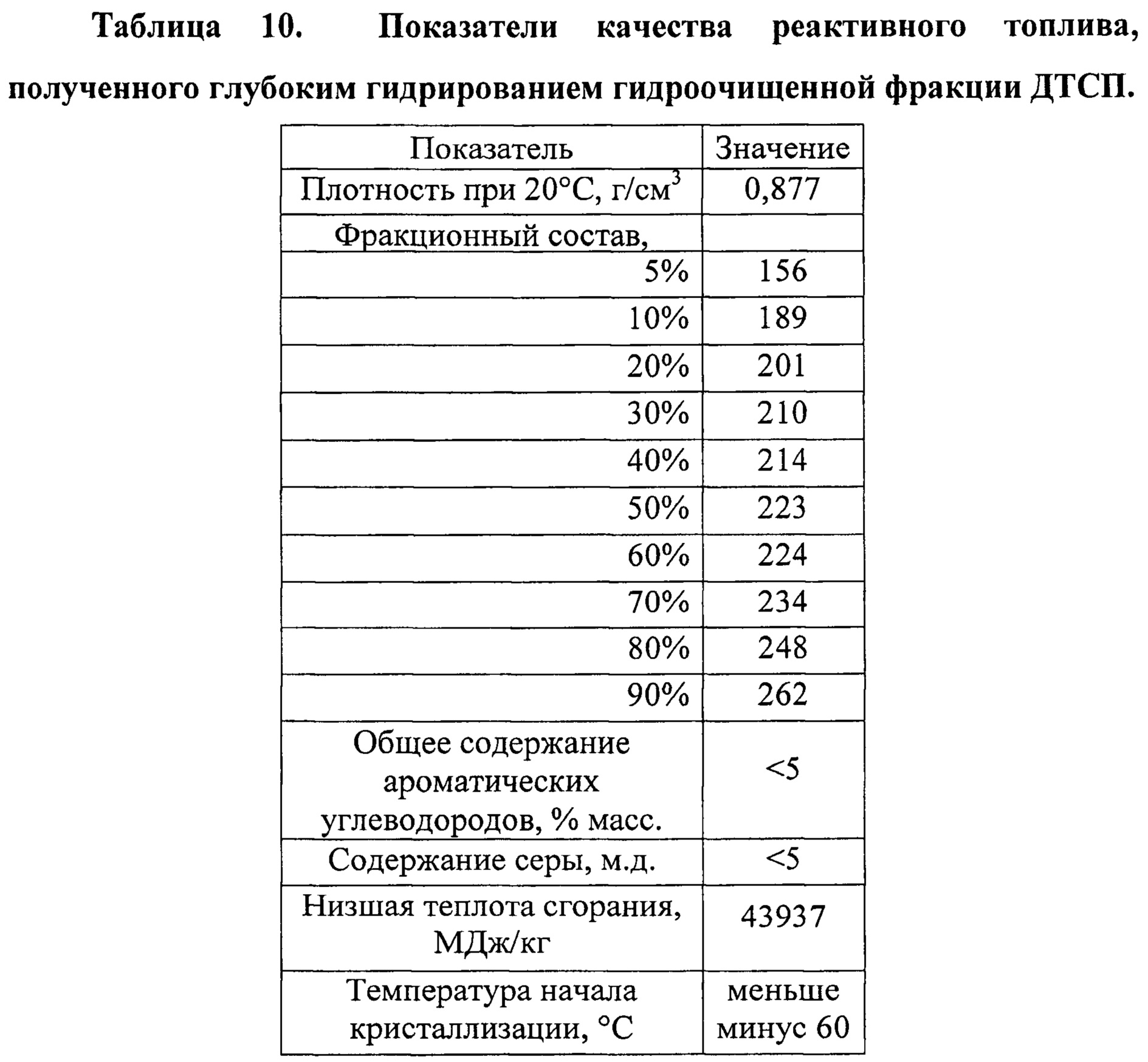

Продукт, полученный при гидрировании, представляет собой полностью деароматизованную фракцию, свойства которой приведены в Табл. 10.

Как видно из результатов, приведенных в Табл. 10, полученный высокоочищенный продукт характеризуется высокой плотностью и энергоемкостью, хорошими низкотемпературными свойствами при относительно легком фракционном составе и может быть использован как компонент высокоплотных реактивных топлив для сверхзвуковой авиации.

Список используемой литературы:

1. Патент US 8980081.

2. Патент US 3175970.

3. Радченко Е.Д., Хавкин В.А. и др. Гидрогенизационные процессы производства реактивных топлив // Химия и технология топлив и масел. 1993. №9. с. 32

4. Патент US 4875992.

5. Патент US 4409092.

6 Патент US 3126330.

7. Патент РФ 2535670.

8. Патент GB 1411823.

9. Патент US 8252169.

10. Патент ЕР 0321713.

11. Burgess Clifford С.Е., Boehman A., Song С, Miller В., Mitchell G. Refinery Integration of By-Products from Coal-Derived Jet Fuels. Final Report. September 18, 2003 - March 31, 2008. The Pennsylvania State University, 2008.

12. Патент CN 105694970.

13. Патент US 3607729.

14. Патент РФ 2459859.

15. Патент US 3236764.

16. Патент US 8801919.

17. Патент US 3441497.

18. Патент US 3533938.

19. Патент РФ 2292380.

20. Peng С, Fang Х.-С, Zeng R.-X., Guo R., Hao W.-Y. Commercial analysis of catalytic hydroprocessing technologies inproducing diesel and gasoline by light cycle oil // Catalysis Today. 2016. Vol. 276. С. 11-18.

21. Tao Kan, Hongyan Wang, Hongxing He, Chunshan Li, Suojiang Zhang. Experimental study on two-stage catalytic hydroprocessing of middle-temperature coal tar to clean liquid fuels // Fuel. 2011. Vol. 90. C. 3404-3409.

22. Радченко Е.Д., Хавкин В.А. и др. Гидрогенизационные процессы производства реактивных топлив // Химия и технология топлив и масел. 1993. №9. с. 32

23. Korosi A., Rubin J. N. Hydroprocessing of light pyrolysis fuel oil for kerosine type jet fuel. Technical Report AD-A089101. Final Report for period 1 October 1978 - 31 October 1979. Wright-Patterson Air Force Base, Ohio, 1980.

24. Hall L. W. Production of jet fuel samples from light cycle oil and light pyrolysis oil. Final Report for Period November 1985 - March 1986. Wright-Patterson Air Force Base, Ohio, 1987.