Результат интеллектуальной деятельности: УНИВЕРСАЛЬНАЯ МОДУЛЬНАЯ ПОРТАЛЬНАЯ СИЛОВАЯ РАМА ДЛЯ СТАТИЧЕСКИХ И ЦИКЛИЧЕСКИХ СТЕНДОВЫХ ИСПЫТАНИЙ ДЕТАЛЕЙ И КОРПУСОВ ТУРБОМАШИН

Вид РИД

Изобретение

Изобретение относится к области стендовых испытаний деталей и корпусов турбомашин, в частности авиационного двигателестроения, а именно к конструкции стендовых силовых рам для статических и циклических испытаний.

В качестве наиболее близкого аналога выбрана универсальная модульная портальная силовая рама, содержащая силовые стойки, а также вспомогательные балки, выполненные с возможностью крепления на силовые стойки и между собой посредством разъемного соединения.

/информация с сайта ГК «Прогрессивные технологии», ссылка: www.p-techno.ru/ru/solutions/ispytaniya-i-trenazhery/staticheskie-ispytaniya/l - прототип

Недостатком известной рамы является то, что в данном решении все модули соединяются между собой при помощи разъемного болтового соединения, отверстия под которое выполнены в силовом профиле рамы и являются концентраторами напряжений, что снижает жесткость конструкции и увеличивает возможность трещинообразования (снижает прочность и, как следствие, снижает величину максимальной нагрузки испытания), при этом отверстия выполнены с определенным шагом, что позволяет размещать модули между собой только с этим шагом, снижая тем самым универсальность рамы.

Задачей заявленного изобретения является создание универсальной модульной портальной силовой рамы для стендовых статических и циклических испытаний деталей и корпусов турбомашин, лишенной недостатков прототипа.

Техническим результатом, достигаемым при использовании заявленного изобретения, является достижение большей жесткости, прочности и универсальности при использовании универсальной модульной портальной силовой рамы для испытаний деталей и корпусов турбомашин.

Указанный технический результат достигается тем, что универсальная модульная портальная силовая рама для статических и циклических стендовых испытаний деталей и корпусов турбомашин (далее силовая рама), содержащая силовые стойки, а также вспомогательные балки, выполненные с возможностью крепления на силовые стойки и между собой посредством разъемного соединения, согласно заявленному изобретению содержит прямоугольное основание, на больших сторонах которого жестко неразъемно закреплены как минимум по три силовые стойки на каждой, причем как минимум одна из силовых стоек расположена в области середины соответствующей большей стороны и по одной в углах прямоугольного основания, а сверху на силовых стойках закреплены цельные балки посредством жесткого неразъемного соединения, сориентированные вдоль соответствующих больших сторон прямоугольного основания, образующие с последними и силовыми стойками четырехугольные порталы, при этом на угловых силовых стойках посредством жесткого неразъемного соединения закреплено как минимум по одной проушине на каждой, кроме того, упомянутая силовая рама снабжена как минимум одной П-образной балкой, установленной поперек силовых стоек и выполненной с возможностью перемещения вдоль последних и фиксацией на них в требуемом положении.

Как минимум в одном из углов как минимум одного прямоугольного портала установлен подкос, жестко соединяющий смежные стороны упомянутого портала.

Профиль вспомогательных балок, прямоугольного основания, силовых стоек и цельных балок выполнен в виде двух параллельных труб прямоугольного сечения, установленных с зазором относительно друг друга и жестко соединенных между собой через соответствующие сквозные отверстия на последних как минимум одним соединительным элементом.

Упомянутая силовая рама снабжена как минимум одной тягой, соединяющей между собой силовые стойки и закрепленной на проушинах, при этом тяга выполнена с возможностью изменения своей длины.

Крепление тяги на проушинах выполнено посредством болтового соединения с одним болтом в каждом месте сопряжения.

Цельные балки соединены между собой как минимум одной вспомогательной балкой, установленной поперек них.

Крепление вспомогательной балки на цельных балках выполнено посредством болтового соединения, с одним болтом в каждом месте сопряжения.

Цельные балки соединены между собой как минимум одной вспомогательной балкой, установленной поперек и закрепленной на них посредством болтового соединения, с одним болтом в каждом месте сопряжения, при этом болт установлен в зазорах между труб профиля вспомогательной и цельных балок.

Крепление вспомогательных балок на силовых стойках и между собой выполнено посредством болтового соединения, с одним болтом в каждом месте сопряжения.

Крепление вспомогательных балок на силовых стойках и между собой выполнено посредством болтового соединения, с одним болтом в каждом месте сопряжения, при этом болт установлен в зазорах между труб профиля вспомогательных балок и силовых стоек.

Профиль П-образной балки выполнен в виде двух параллельных труб прямоугольного сечения, установленных с зазором относительно друг друга и жестко соединенных между собой через соответствующие сквозные отверстия на последних как минимум одним соединительным элементом для каждого прямого участка.

Фиксация П-образных балок на силовых стойках выполнена посредством болтового соединения, с одним болтом в каждом месте сопряжения.

Фиксация П-образных балок на силовых стойках выполнена посредством болтового соединения, с одним болтом в каждом месте сопряжения, при этом болт установлен в зазорах между труб профиля П-образных балок и силовых стоек.

Вспомогательные балки выполнены с возможностью установки на П-образные балки посредством болтового соединения, с одним болтом в каждом месте сопряжения.

Профиль П-образной балки выполнен в виде двух параллельных труб прямоугольного сечения, установленных с зазором относительно друг друга и жестко соединенных между собой через соответствующие сквозные отверстия на последних как минимум одним соединительным элементом для каждого прямого участка, с возможностью установки на П-образную балку вспомогательных балок посредством болтового соединения, с одним болтом в каждом месте сопряжения, при этом болт установлен в зазорах между труб профиля П-образной и вспомогательных балок.

Соединительные элементы выполнены в виде втулок.

Как минимум одна проушина установлена в местах соединения прямоугольного основания и силовых стоек и жестко неразъемно закреплена на последних.

Прямолинейные участки П-образной балки жестко неразъемно соединены между собой.

Прямоугольное основание закреплено на ответной части стенда посредством жесткого разъемного соединения.

Прямоугольное основание закреплено на ответной части стенда посредством болтового соединения, при этом болты установлены в зазорах между труб профиля прямоугольного основания.

Реализация силовой рамы для испытаний деталей и корпусов турбомашин описанным образом, а именно наличие жесткой неразъемной конструкции, состоящей из прямоугольного основания, силовых стоек и цельных балок, причем силовые стойки, расположенные в углах основания, являются опорами для цельных балок, а силовые стойки, расположенные в области середины больших сторон основания, связывают последнее с местом минимальной изгибной жесткости цельных балок (общеизвестно, что место максимального прогиба двухопертой балки по краям - это середина), что увеличивает жесткость и прочность силовой рамы.

Четырехугольные порталы, сориентированные вдоль длинных сторон основания, обеспечивают максимальную жесткость и прочность неразъемной конструкции силовой рамы в направлении максимальной нагрузки на детали и корпуса турбомашины при испытании (максимальная эксплуатационная нагрузка реализуется вдоль оси последней, в частности для авиадвигателестроения - это тяга).

Наличие проушин, неразъемно соединенных с силовыми стойками (разъемные соединения, как правило, реализуют меньшую жесткость), позволяет разместить на них элементы системы нагружения, объекта испытания или дополнительных силовых элементов, что делает силовую раму более жесткой и универсальной для испытаний деталей и корпусов турбомашин.

Снабжение неразъемной конструкции дополнительными силовыми модулями в виде вспомогательных балок и П-образных балок с фиксацией последних в требуемом месте на силовых стойках локально увеличивает жесткость и прочность неразъемной части силовой рамы, в частности в поперечном направлении, связывая прямоугольные порталы, и позволяет разместить на силовой раме элементы системы нагружения, объекта испытания или дополнительных силовых элементов, что делает силовую раму более жесткой, прочной и универсальной для испытаний деталей и корпусов турбомашин.

Дополнительная установка подкосов в четырехугольные порталы жестко связывает смежные стороны последних, что увеличивает жесткость и прочность силовой рамы в направлении максимальных нагрузок на детали и корпуса турбомашин при испытании.

Выполнение профиля вспомогательных балок, прямоугольного основания, силовых стоек, цельных балок, вспомогательных балок и П-образных балок в виде двух параллельных труб прямоугольного сечения (прямоугольное сечение труб обеспечивает прилегание сопрягаемых элементов силовой рамы в разъемном соединении в плоскости, что увеличивает изгибную жесткость последнего), установленных с зазором относительно друг друга и жестко неразъемно соединенных между собой через соответствующие сквозные отверстия на последних, как минимум, одним соединительным элементом (наличие соединительных элементов заставляет две параллельные трубы работать совместно под нагрузкой, что увеличивает жесткость и прочность профиля), позволяет фиксировать в требуемом месте дополнительные силовые модули на неразъемную конструкцию и друг на друга посредством разъемного соединения с одним болтом в каждом месте сопряжения, при этом болт установлен в зазорах между труб профиля соединяемых элементов силовой рамы (такое соединение не требует выполнения отверстий под крепеж непосредственно в силовых элементах профиля - в двух параллельных трубах), что делает силовую раму более жесткой, прочной и универсальной для испытаний деталей и корпусов турбомашин.

Установка на проушины тяг, выполненных с возможностью изменения ими своей длины, позволяет связывать соседние силовые стойки и, при необходимости, создавать натяг и/или распирание, что увеличивает жесткость и прочность силовой рамы для испытаний деталей и корпусов турбомашин.

Крепление тяги на проушинах посредством одного болта позволяет осуществлять взаимозаменяемость с элементами системы нагружения и объекта испытания, что повышает универсальность силовой рамы для испытаний деталей и корпусов турбомашин.

Соединение цельных балок или силовых стоек, установленных вдоль разных длинных сторон прямоугольного основания, при помощи вспомогательной балки увеличивает поперечную жесткость и прочность рамы для испытаний деталей и корпусов турбомашин.

Соединение силовых стоек, установленных на длинной стороне основания, при помощи вспомогательной балки увеличивает продольную жесткость и прочность рамы для испытаний деталей и корпусов турбомашин.

Соединение силовых стоек при помощи П-образной балки увеличивает продольную и поперечную жесткость и прочность рамы для испытаний деталей и корпусов турбомашин.

Соединение прямолинейных участков П-образной балки жестко неразъемно между собой увеличивает жесткость самой П-образной балки и соответственно силовой рамы для испытаний деталей и корпусов турбомашин в целом.

Реализация соединительных элементов в виде втулок позволяет меньше загромождать зазор между труб профиля, что повышает универсальность силовой рамы для испытаний деталей и корпусов турбомашин.

В частности, установка проушины в место соединения основания с силовой стойкой и жесткое неразъемное ее соединение с последними увеличивает жесткость и прочность силовой рамы для испытаний деталей и корпусов турбомашин, так как при этом проушина выполняет функцию подкоса.

Закрепление силовой рамы прямоугольным основанием на ответной части стенда исключает ее перемещения в процессе испытаний, что увеличивает жесткость последней.

Соединение прямоугольного основания с ответной частью стенда посредством болтового соединения с установкой болтов в пределах зазоров между труб профиля прямоугольного основания не требует выполнения отверстий под крепеж непосредственно в силовых элементах профиля, в двух параллельных трубах, что делает силовую раму более жесткой, прочной и универсальной для испытаний деталей и корпусов турбомашин.

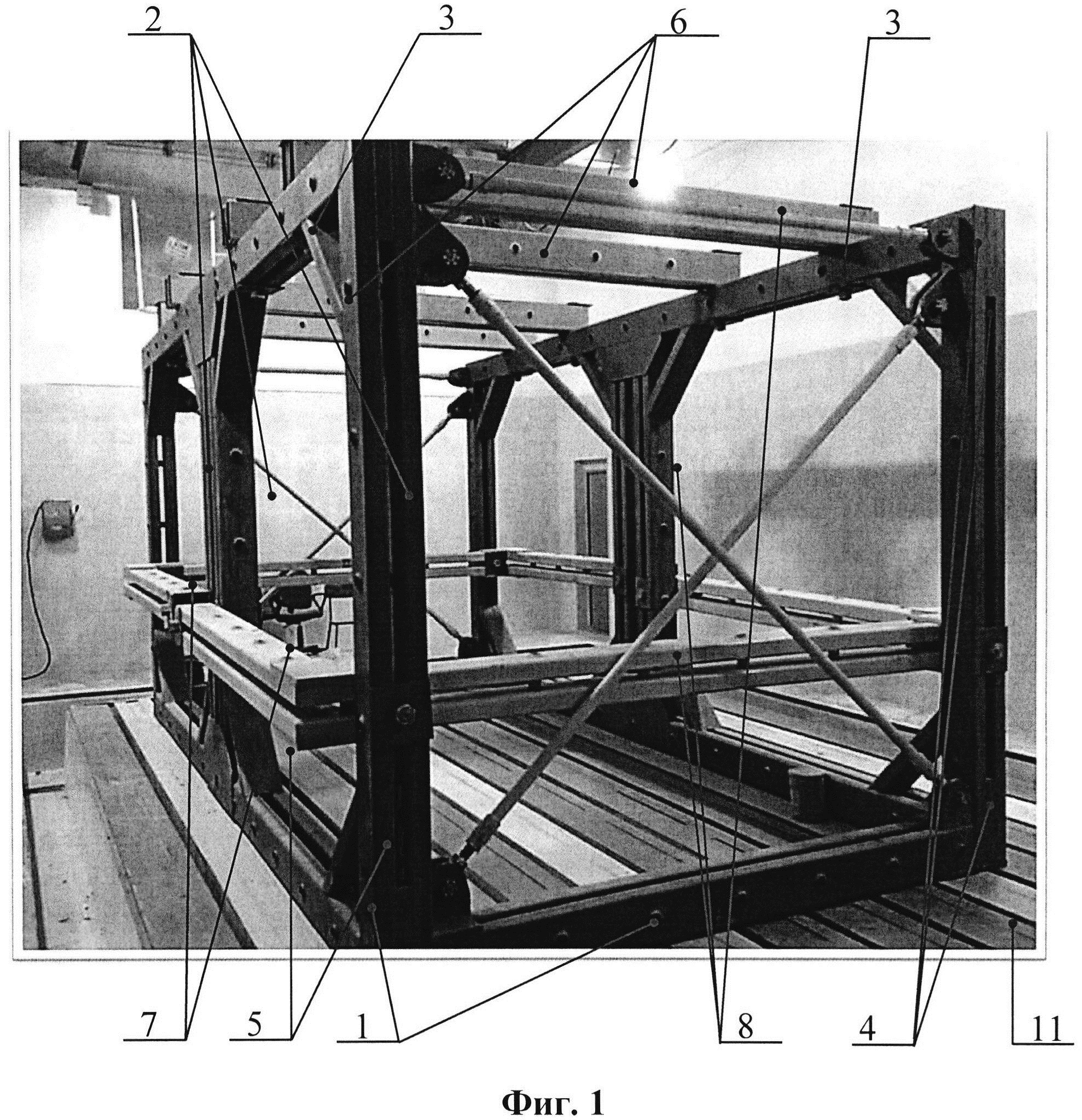

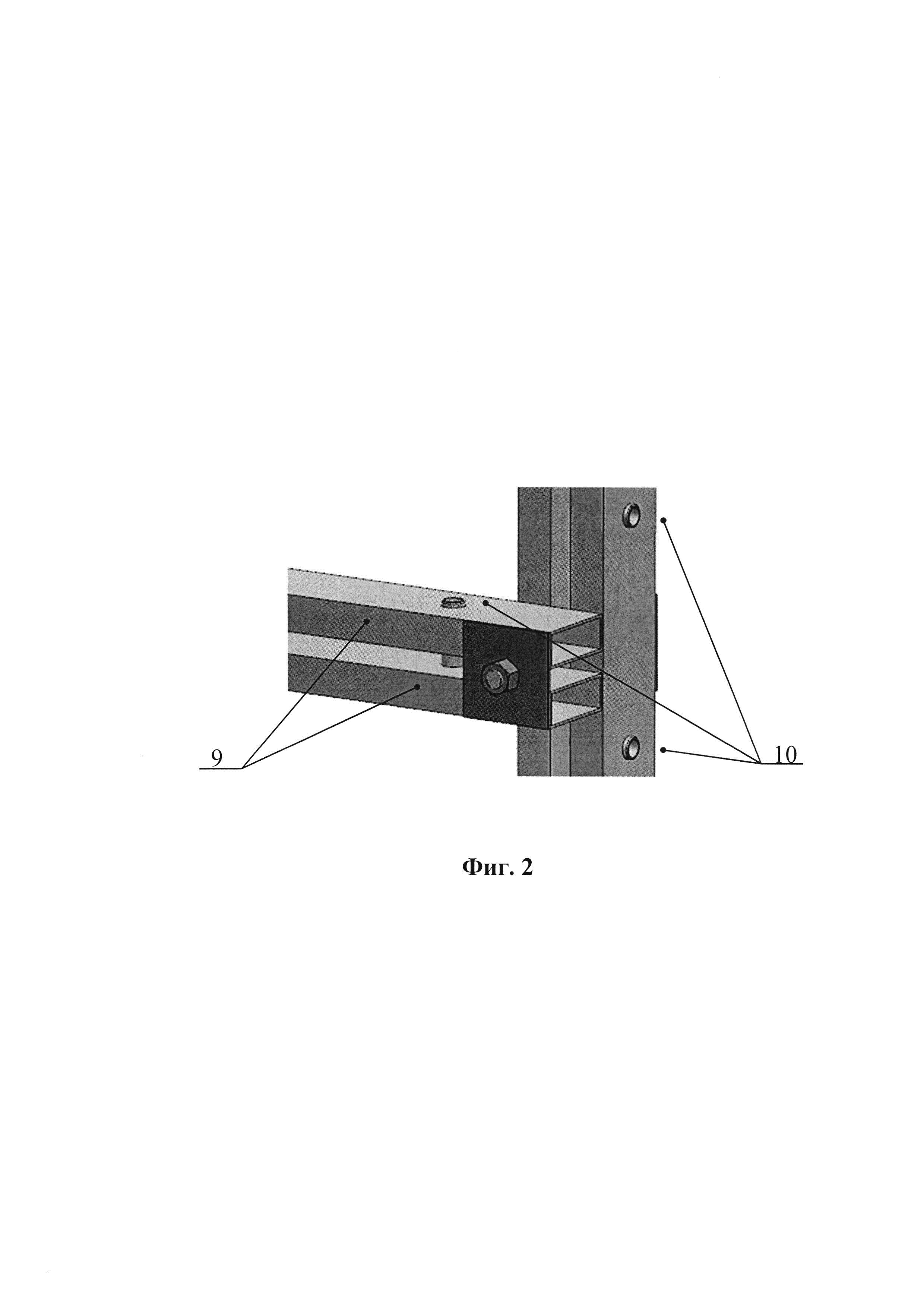

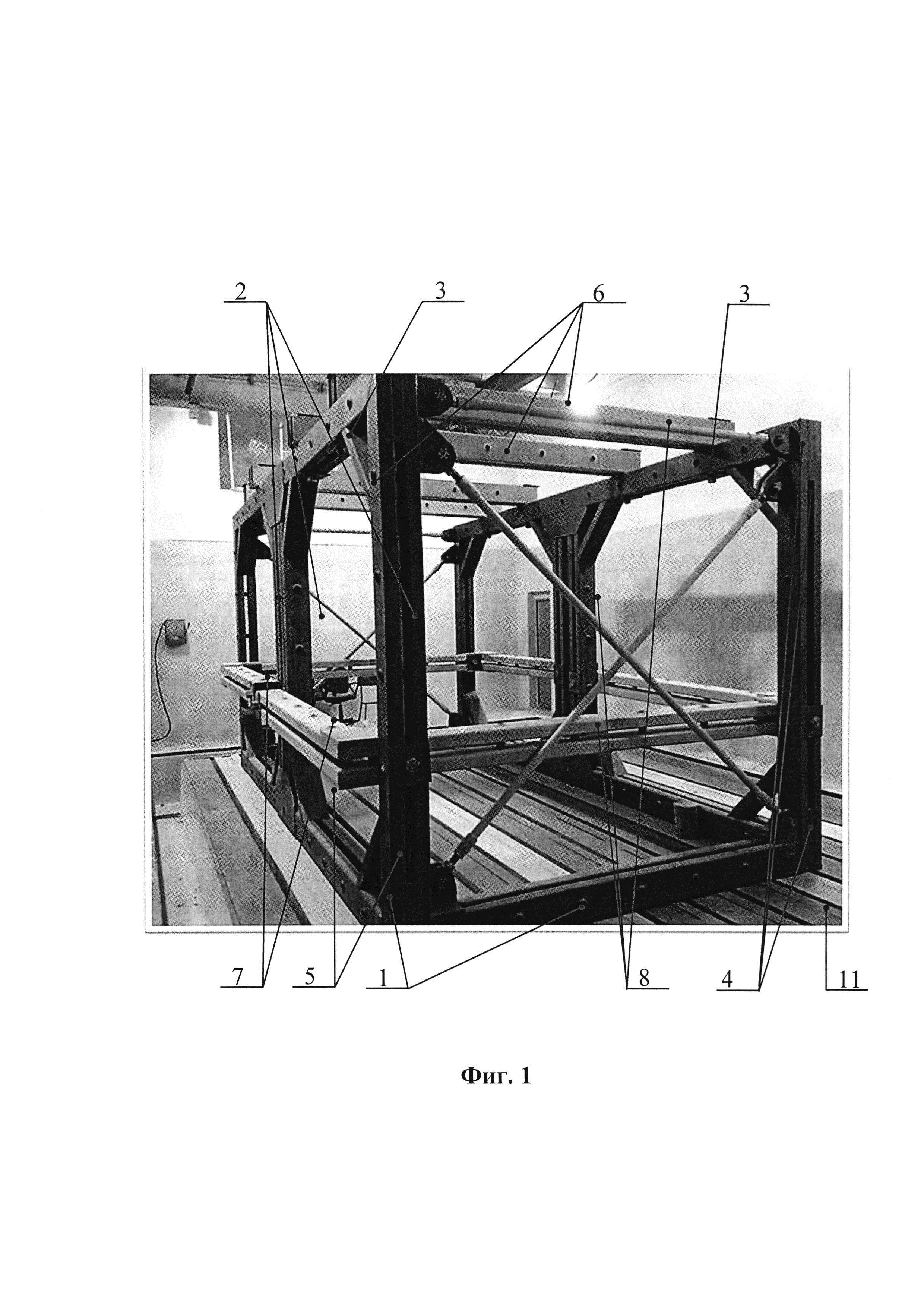

Сущность заявленного изобретения поясняется фигурами 1, 2.

На фиг. 1 представлен частный случай реализации универсальной модульной портальной силовой рамы для испытаний деталей и корпусов турбомашин.

На фиг. 2 представлен общий вид разъемного соединения, например силовой стойки с вспомогательной балкой.

До начала испытаний силовая рама содержит жесткую неразъемную конструкцию, состоящую из прямоугольного основания 1, силовых стоек 2 с установленными на них цельными балками 3 и проушинами 4. При этом прямоугольное основание 1, силовые стойки 2 и цельные балки 3 образуют четырехугольные порталы. В частном случае реализации проушины 4 могут быть установлены в места соединения силовых стоек 2 и прямоугольного основания 1 и закреплены на последних, а четырехугольные порталы могут быть усилены подкосами 5. Перед испытаниями на жесткую неразъемную конструкцию устанавливают часть дополнительных силовых модулей в виде вспомогательных балок 6 и П-образных балок 7, необходимых для установки оснастки, при помощи которой закрепляют объект испытаний и элементы системы нагружения в пространстве между силовыми стойками 2 рамы (изначально устанавливается только часть дополнительных силовых модулей ввиду того, что установка всего комплекта сразу может препятствовать закреплению объекта испытаний внутри силовой рамы). После чего доустанавливают вспомогательные балки 6, П-образные балки 7, а также тяги 8, которые обеспечивают дополнительную жесткость требуемых локальных мест силовой рамы в нужном направлении. Большая жесткость силовой рамы требуется для обеспечения меньшей погрешности измерения параметров в процессе испытаний, например перемещений мест установки подшипников при испытаниях на определение податливости опор роторов турбомашины от реализованного нагружения.

Профиль элементов силовой рамы, жесткой неразъемной конструкции и дополнительных силовых модулей должен обеспечивать простоту сборки, требуемую жесткость разъемных соединений и силовой рамы в целом, а также возможность закрепления на себе оснастки, при помощи которой закрепляют объект испытаний и элементы системы нагружения, и обеспечивать фиксацию на стенде.

В частном случае реализации (фиг. 1) силовая рама содержит жесткую неразъемную часть, состоящую из прямоугольного основания 1, на каждой длинной стороне которого установлены по четыре силовые стойки 2, две в углах прямоугольного основания 1 и две в области середины. Сверху каждой четверки силовых стоек 2 установлено по цельной балке 3, что образует по три четырехугольных портала, сориентированных вдоль длинной стороны прямоугольного основания 1. В каждый угол четырехугольного портала, одной из сторон которого является угловая силовая стойка 2, установлено по подкосу 5. При этом на всех угловых силовых стойках 2 установлено по три проушины 4, по одной из которых дополнительно соединены с прямоугольным основанием 1. Все соединения жесткой неразъемной конструкции выполнены при помощи сварки.

Силовая рама также снабжена несколькими силовыми модулями: вспомогательными балками 6 (на фиг. 1 показаны четыре), двумя П-образными балками 7 и шестью тягами 8, выполненными с возможностью изменения своей длины. Соединение жесткой неразъемной конструкции с силовыми модулями реализовано посредством болтового соединения с одним болтом в каждом месте сопряжения. Тяги 8 устанавливаются на проушины 4. При необходимости вспомогательные балки 6 могут устанавливаться на прямоугольное основание 1, силовые стойки 2, цельные балки 3 и друг на друга. П-образные балки 7 устанавливаются поперек силовых стоек 2 на последние. Соединение прямолинейных участков П-образных балок 7 осуществляется посредством сварки.

Профиль прямоугольного основания 1, силовых стоек 2, цельных балок 3, вспомогательных балок 6 и П-образных балок 7 выполнен в виде двух параллельных труб 9 прямоугольного сечения (допускается наличие технологического радиуса скругления в углах), установленных с зазором относительно друг друга и жестко соединенных между собой через соответствующие сквозные отверстия на последних посредством втулок 10, в частном случае реализации выполненных цилиндрическими (фиг. 2). Втулки 10 приварены к трубам 9. Такой профиль позволяет фиксировать в требуемом месте дополнительные силовые модули на жесткую неразъемную конструкцию и друг на друга посредством разъемного соединения с одним болтом в каждом месте сопряжения. При этом болт установлен в зазорах между труб 9 профиля соединяемых элементов силовой рамы, что исключает возможность установки силовых модулей только в местах пересечения крепежных болтов с втулками 10. Аналогичным образом силовая рама фиксируется относительно силового пола 11 стенда, только большим числом болтов.

Настоящее изобретение позволяет за счет своего конструктивного исполнения, а именно наличия жесткой неразъемной конструкции, реализованной с учетом специфики стендовых испытаний деталей и корпусов турбомашин, возможности различных комбинаций установки силовых модулей, профиля и соединений элементов силовой рамы и др., увеличить жесткость, прочность и универсальность последней.