Результат интеллектуальной деятельности: КАТАЛИЗАТОР, СПОСОБ ПРИГОТОВЛЕНИЯ НОСИТЕЛЯ, СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА И СПОСОБ ГИДРООЧИСТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ

Вид РИД

Изобретение

Изобретение относится к катализаторам получения нефтяных дистиллятов с низким содержанием серы, способам приготовления таких катализаторов и способам получения носителей для катализаторов гидроочистки углеводородного сырья.

В ближайшие годы российские нефтеперерабатывающие заводы должны обеспечить производство моторных топлив, по остаточному содержанию серы соответствующих новым российским стандартам [Технический регламент «О требованиях к автомобильному и авиационному бензину, дизельному и судовому топливу, топливу для реактивных двигателей и топочному мазуту». Утвержден постановлением Правительства РФ от 27 февраля 2008 г. №118]. Существующие марки отечественных катализаторов не позволяют снизить содержание серы в получаемых дизельных топливах без ужесточения условий проведения процесса гидроочистки - повышения температуры в реакторе или снижения объемной скорости подачи сырья. Поэтому актуальной задачей является создание новых катализаторов, позволяющих получать моторные топлива с низким остаточным содержанием серы при условиях проведения процессов, обычных для отечественных нефтеперерабатывающих заводов и оборудования.

Известные катализаторы для гидроочистки дизельных фракций от соединений серы содержат молибден и/или вольфрам и кобальт и/или никель в оксидной форме, нанесенные на поверхность пористого термостойкого оксида металла. Известным методом получения катализаторов гидрообессеривания, содержащих диспергированные на Al2O3 оксиды Co(Ni)-Mo(W), является экструзия массы гидроксида алюминия, смешанной с солями Со и/или Ni и Мо и/или W. В этом случае активные компоненты добавляют в пептизированный какой-либо одноосновной кислотой гидроксид алюминия [RU 2189860, B01J 37/04, 23/882, 27.09.02; 2137541, B01J 23/88, C10G 45/08, 20.09.99]. В качестве предшественников активного компонента используются труднорастворимые соли молибдена и вольфрама, в основном аммоний молибденовокислый (NH4)6Mo7O24⋅4H2O, и соли кобальта и никеля, в основном нитраты [RU 2137541, B01J 23/88, 20.09.99]. Основным недостатком катализаторов, полученных по данному способу, является их низкая активность, не позволяющая получить глубокоочищенное дизельное топливо (с содержанием серы менее 500 ppm). Это объясняется тем, что часть внесенных в массу гидроксида алюминия активных компонентов не находится на активной поверхности катализатора, а заключено в объеме Al2O3.

Известны различные нанесенные катализаторы гидроочистки нефтяных дистиллятов, способы их приготовления и способы приготовления носителей для этих катализаторов [RU 2468864, B01J 23/85, 10.12.2012, Бюл. №34], однако общим недостатком для них является высокое остаточное содержание серы в получаемых продуктах. Известны способы активации катализаторов гидрирования, дегидрировании, гидроочистки, гидрокрекинга, окисления [Радченко Е.Д., Нефедов Б.К., Алиев Р.Р. Промышленные катализаторы гидрогенизационных процессов нефтепереработки. М.: Химия, 1987, с. 37-180. Адельсон С.В., Вишнякова Т.П., Паушкин Я.М. Технология нефтехимического синтеза. М.: Химия, 1985, с. 86-411. Боресков Г.К. Гетерогенный катализ. М.: Наука, 1986, с. 176-276] путем обработки их водородом и другими восстановителями, сульфидированием, обработки воздухом, водяным паром, обезвоживанием, сернистым и серным ангидридом и т.д. Известен способ модифицирования катализаторов гидрирования, дегидрирования, гидроочистки, гидрокрекинга, окисления конкурентно - термодесорбируемыми веществами, например, муравьиной кислотой, бензолом, аммиаком, пиридином, перекисью водорода, диметиламином и т.д. [RU 2111792, B01J 37/00, 27.05.1998]. Недостатком всех этих способов активации является весьма ограниченные возможности перечисленных активаторов изменять химический состав катализаторов путем химической реакции активаторов с катализаторами.

Одним из способов повышения активности катализаторов гидроочистки и снижения содержания серы в продуктах является введение модифицирующих добавок неорганических веществ, изменяющих химический состав катализаторов. Например, известен способ повышения активности катализатора гидроочистки бензиновой фракции путем введения в него 1-15% оксида урана [RU 2342994, B01J 23/88, 10.01.2009, Бюл. №1]. Недостатком данного способа является экологическая опасность применения данной добавки. С целью повышения обессеривающей активности в состав катализаторов гидроочистки вводят ванадий, при этом в качестве соединения ванадия используют метаванадат аммония NH4VO3 [А.С. 1657227 СССР, B01J 37/02. №4658231/04; заявл. 19.12.88; опубл. 23.06.91, Бюл. №23 - 3. с.]. Можно также вводить ванадий с использованием оксида ванадия V2O5 [Пат. 1660284 РФ, зарег. 01.10.01, А.с. 1660284 СССР]. Известен также катализатор NiO-МоО3/Al2O3, модифицированный Sn и отличающийся повышенной гидрирующей активностью, что снижает степень закоксованности поверхности катализатора в процессе [А.С. 1424863 СССР, B01J 37/00. №4194424/31-04; заявл. 16.02.87; опубл. 23.09.88, Бюл. №35 - 4 с.]. Однако способ получения катализатора предусматривает пропитку модифицированного носителя совместным аммиачным раствором солей Мо и Ni, который не является устойчивым из-за возможного снижения концентрации растворенного NH3, что, в свою очередь, не дает возможности получить активный катализатор. Также по причине неустойчивости аммиачного раствора этим способом невозможно внесение в катализатор более 14% мас. MoO3. Описан катализатор, способ приготовления носителя, способ приготовления катализатора и способ гидроочистки углеводородного сырья, заключающийся в том, что предварительно готовят модифицированный носитель, содержащий, мас. %: В - 0,7-3,0; Al2O3 - остальное. Носитель получают формовкой пасты, полученной смешением порошка AlOOH со структурой бемита с водой, азотной или уксусной кислотой, через фильеру. Катализатор готовят пропиткой борсодержащего носителя водным раствором биметаллического комплексного соединения Мо и Со и/или Ni с частично депротонированной лимонной кислотой, сушат и сульфидируют [RU 2472585, B01J 23/882, 20.01.2013 Бюл. №2].

Известен способ приготовления нанесенных полиметаллических катализаторов [RU 2294240, B01J 23/56, 27.02.2007 Бюл. №6], включающий последовательные стадии нанесения предшественников, несущих катионную и анионную часть, в качестве предшественника, несущего катионную часть, используются вещества состава [M(NH3)xAy]Bz, где М-Cr, Со, Cu, Zn и др.; А-ОН, H2O, В-ОН, F, О, а несущего анионную часть - Ex2[M'Dy2Cz2], где М'-Ti, Cr, Zn, Мо и др.; С-ОН, Н20, F и др.; D-ОН, H2O, F и др.; Е-Li, Na, K и др. Этот способ приготовления катализаторов может быть использован для модифицирования поверхности керамики, пластмассы, оксиды переходных металлов и других материалов. Недостатком данного способа является невозможность нанесения металлов - модификаторов на Al2O3, который не является оксидом переходного металла. Эти материалы могут быть использованы в фотокатализе, электрокатализе и других видах катализа, но не в гидроочистке, что также является недостатком данного способа.

Наиболее близким к заявляемому является катализатор гидроочистки тяжелых нефтяных фракций и способ его приготовления [RU 2414963, B01J 21/04, 20.01.2010 Бюл. №2]. Способ приготовления указанного выше катализатора заключается в том, что проводится синтез и пропитка модифицированного носителя: в пептизированный одноосновной кислотой гидроксид алюминия вводится V2O5, SnCl4⋅5H2O, H4[Si(W12O40)]⋅10H2O, H4[P(W12O40)]⋅10H2O, проводится упаривание смеси исходных соединений до остаточной влажности 60-70%, формование в виде экструдатов, сушку и прокаливание, конечная температура прокаливания носителя 550°С, затем проводят однократную пропитку прокаленных экструдатов пропиточным раствором, содержащим гетерополисоединения молибдена H4[Si(Mo12O40)]⋅21H2O, Н4[Р(Мо12О40)]⋅14Н2О и нитрат никеля Ni(NO3)2⋅6H20, при рН среды в пределах 3,0-5,5, с последующей термообработкой готового катализатора. Недостатком данного способа является то, что модификаторы, повышающие активность катализатора, вводятся в пептизированную массу гидроксида алюминия, и после формовки и прокаливания находятся в массиве Al2O3, а не на его активной поверхности, и не участвуют в формировании активной фазы.

Техническим результатом данного изобретения является способ модифицирования поверхности носителя строго заданным количеством модификатора - 0,6⋅10-4 моль⋅экв/г γ-Al2O3 до 3,0⋅10-4 моль⋅экв/г γ-Al2O3. Модификаторы Ti, или Zr, или V, или Cr, или Mn, или Cu, или Zn, закрепляются на поверхности носителя путем хемосорбции на его ОН-группах. Данный носитель позволяет получать катализаторы гидроочистки, активные в гидродесульфуризации и гидрировании полициклических ароматических углеводородов (ПАУ). Техническим результатом является также катализатор с заданными свойствами оксидного предшественника сульфидной фазы и способ его приготовления, в котором осуществляется контакт на молекулярном уровне между основным активным компонентом (Мо или W) и модификаторами - Ti, или Zr, или V, или Cr, или Mn, или Cu, или Zn, в строго заданных соотношениях.

Технический результат достигается тем, что носитель для приготовления катализаторов нефтепереработки, в том числе для катализаторов глубокой гидроочистки нефтяных фракций, представляет собой модифицированный γ-Al2O3, имеет объем пор 0,3-0,95 см3/г, удельную поверхность 170-280 м2/г, средний диаметр пор 7-22 нм и механическую прочность 2,0-2,5 кг/мм, он модифицирован добавками следующих d-элементов металлов: Ti, или Zr, или V, или Cr, или Mn, или Cu, или Zn, путем пропитки водным раствором цитрата или тартрата соответствующего металла, с последующей сушкой при температуре 120°С и прокаливанием при 550°С, причем количество модифицирующего металла составляет от 0,6⋅10-4 моль⋅экв/г γ-Al2O3 до 3,0⋅10-4 моль-экв/г γ-Al2O3.

Катализатор глубокой гидроочистки нефтяных фракций содержит 0-20% мас. MoO3, и/или 0-24% мас. WO3, 3-5% мас. NiO, или % мас. СоО, остальное носитель, а в качестве носителя используется γ-Al2O3, модифицированный Ti, или Zr, или V, или Cr, или Mn, или Cu, или Zn. Способ приготовления катализатора включает пропитку совместным водным раствором соединений молибдена и/или вольфрама, кобальта или никеля, сушку и прокаливание, в качестве этих соединений используются фосфорномолибденовые и/или фосфорновольфрамовые кислоты, цитрат кобальта или цитрат никеля, перед пропиткой носитель прокаливают 1-2 ч при 550°С в окислительной или инертной среде, содержащей 15-20 ppm H2O, охлаждают до комнатной температуры в этой же среде и вакуумируют в течение 30 мин при остаточном давлении 10-20 мм рт.ст.

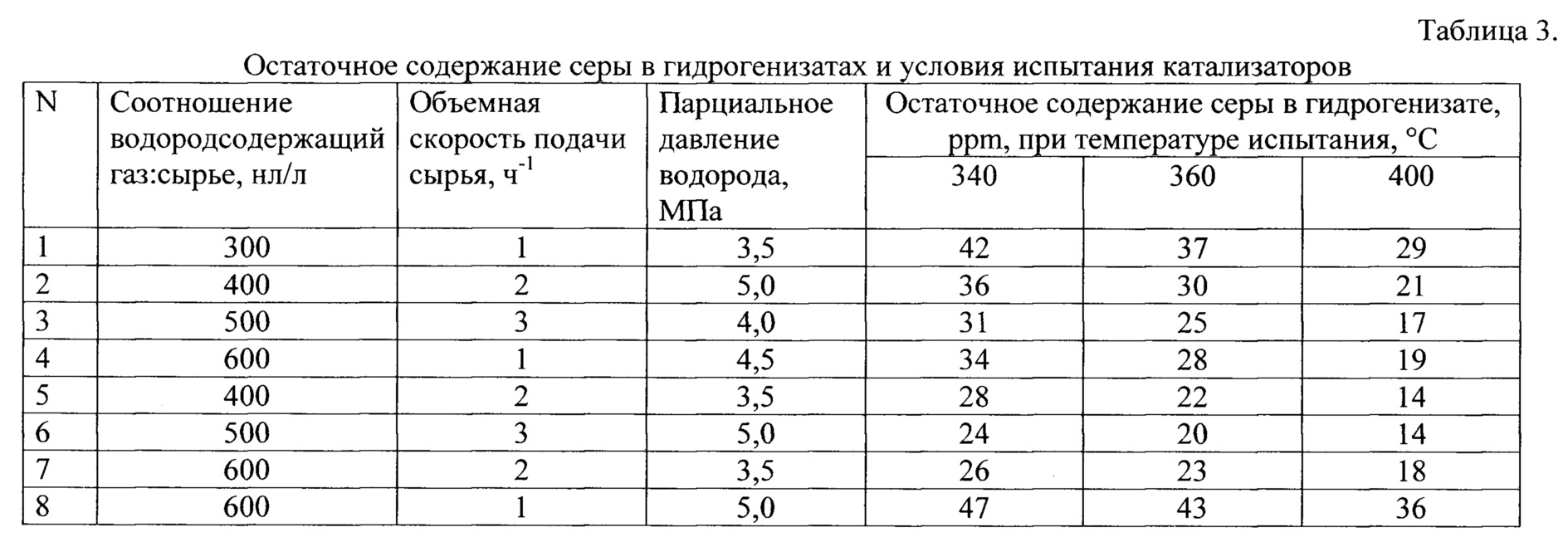

Способ гидроочистки углеводородного сырья включает смешение его с водородсодержащим газом при соотношении 300-600 нл/л сырья, нагрев до температуры 340-400°С, и контактирование с катализатором в проточном режиме с объемной скоростью подачи сырья 1-3 ч-1, при парциальном давлении водорода 3,5-5,0 МПа, в качестве углеводородного сырья используется прямогонная дизельная фракция сернистой нефти.

Отличительным признаком предлагаемого изобретения является совокупность предлагаемых решений, включающая: носитель для приготовления катализаторов нефтепереработки, в том числе для катализаторов глубокой гидроочистки нефтяных фракций, представляющий собой модифицированный γ-Al2O3, отличающийся тем, что он модифицирован добавками следующих d-элементов металлов: Ti, или Zr, или V, или Cr, или Mn, или Cu, или Zn, путем пропитки водным раствором цитрата или тартрата соответствующего металла, отличающийся также тем, что количество модифицирующего металла составляет от 0,6⋅10-4 моль⋅экв/г γ-Al2O3 до 3,0⋅10-4 моль⋅экв/г γ-Al2O3. Предлагается катализатор глубокой гидроочистки нефтяных фракций, содержащий 0-20% мас. MoO3, и/или 0-24% мас. WO3, 3-5% мас. NiO, или СоО % мас., остальное носитель, отличающийся тем, что в качестве носителя используется γ-Al2O3, модифицированный Ti, или Zr, или V, или Cr, или Mn, или Cu, или Zn. Предлагается способ приготовления катализатора, отличающийся тем, что в качестве этих соединений активных компонентов используются фосфорномолибденовые и/или фосфорновольфрамовые кислоты, цитрат кобальта или цитрат никеля. Предлагается способ приготовления катализатора, отличающийся тем, что перед пропиткой носитель прокаливают 1-2 ч при 550°С в окислительной или инертной среде, содержащей 15-20 ppm H2O, охлаждают до комнатной температуры в этой же среде и вакуумируют в течение 30 мин при остаточном давлении 10-20 мм рт.ст. Предлагается способ гидроочистки углеводородного сырья, отличающийся тем, что в качестве катализатора используется катализатор, приготовленный по способу, описанному выше. В качестве углеводородного сырья используется прямогонная дизельная фракция сернистой нефти.

Носитель представлял собой экструдат γ-Al2O3 в форме трилистника диаметром 1,2-1,3 мм и длиной 4-6 мм. Катализаторы испытывали в виде частиц размером 0,25-0,5 мм, приготовленных путем измельчения и рассеивания исходных гранул прокаленного катализатора. Катализаторы сульфидировали при атмосферном давлении и температуре 400°С в смеси 20% об. H2S и Н2 в течение 2 часов. Испытания активности катализаторов проводили на лабораторной проточной установке под давлением водорода. Загрузка сульфидированного катализатора 20 см. Реактор специально сконструирован таким образом, чтобы результаты тестирования катализаторов совпадали с промышленными данными, что подтверждено сравнением результатов опытного пробега в промышленности и тестирования на одном и том же промышленном катализаторе с использованием одного сырья. Сырье для проведения данных тестовых испытаний представляло собой прямогонную дизельную фракцию 170-362°С, с плотностью 844 кг/м3, содержанием серы 1,044% мас. (1044 ppm), содержанием азота 0,013% масс., содержанием ароматических углеводородов 20,5% мас. Условия испытания: парциальное давление водорода 3,5 МПа, кратность циркуляции водорода 350 нл/л сырья, объемная скорость подачи сырья 2 ч-1, температуры в реакторе 340 и 360°С. Гидрогенизаты отделяли от водорода в сепараторе при давлении, практически равном давлению в реакторе, и температуре 20°С, затем подвергали обработке 10%-ным раствором NaOH в течение 15 мин, отмывали дистиллированной водой до нейтральной реакции промывных вод, высушивали в течение суток над прокаленным CaCl2. Содержание серы определяли с помощью рентгенофлюоресцентного анализатора. Брали среднее значение из трех параллельных измерений.

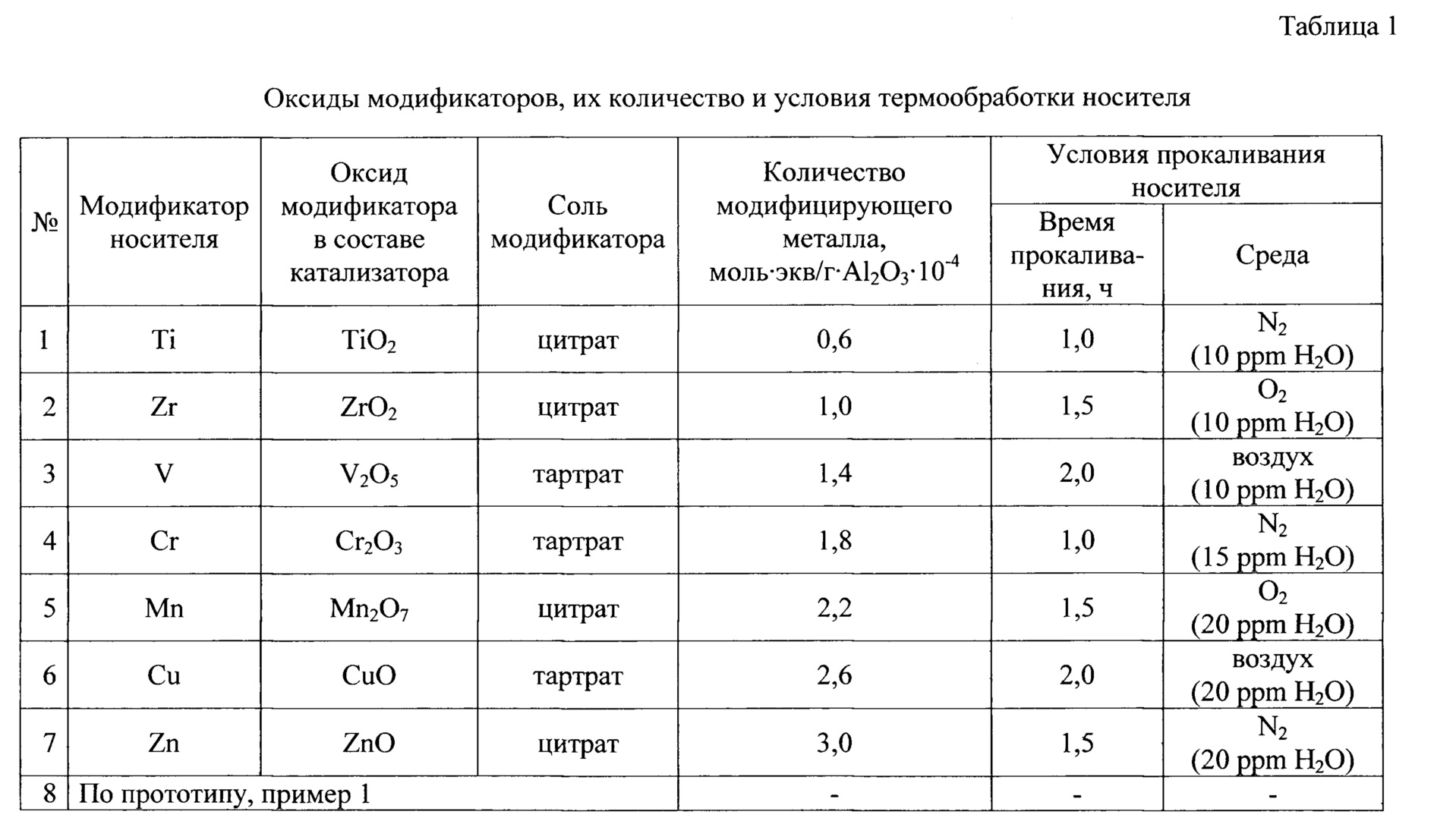

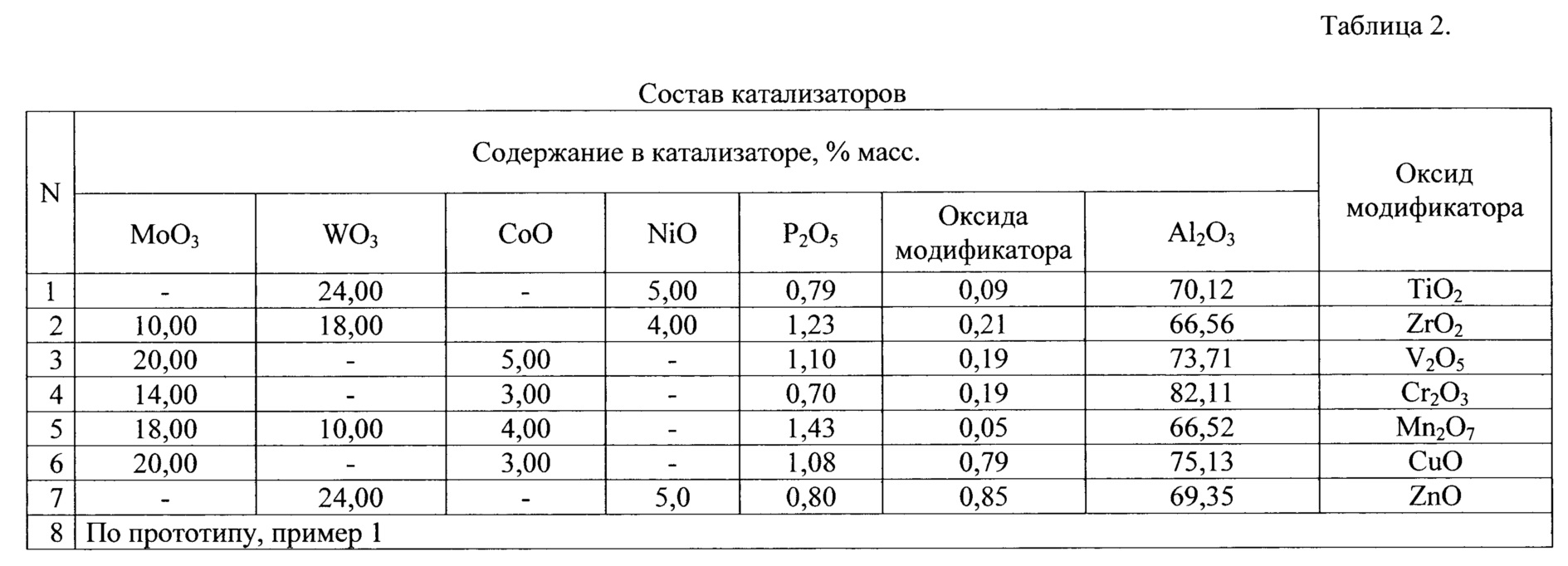

В таблице 1 приведены данные об использованных оксидах модификаторов, их количестве и условиях термообработки носителя. В таблице 2 представлены сведения о составе катализаторов. В таблице 3 приведены остаточные содержания серы в гидрогенизатах и условия испытания катализаторов.

Примеры

Пример 1

Для модифицирования носителя 100 г Al2O3, имеющего объем пор 0,7 см3/г, удельную поверхность 220 м2/г, средний диаметр пор 15 нм и механическую прочность 2,2 кг/мм, пропитывают по влагоемкости водным раствором, содержащим 1,05 г цитрата Ti (в расчете на форму H2[Ti(H2Cit)3], где Cit=С6Н5О73-), сушат при температуре 120°С в течение 1 часа и прокаливают при 550°С в течение 1,0 часа в токе азота, содержащем 10 ppm H2O. Носитель, который представляет собой 0,12% мас. TiO2 на Al2O3, используют для приготовления катализатора.

Для приготовления совместного пропиточного раствора соединений активных компонентов 39,63 г фосфорновольфрамовой кислоты (H3PW12O40⋅21H2O) и 25,29 г цитрата никеля (Ni3Cit2⋅14H2O) при нагревании растворяют в воде с получением 69,5 мл пропиточного раствора. Модифицированный прокаленный и охлажденный носитель массой 99,33 г, выдерживают в вакууме 30 мин при остаточном давлении 10 мм рт.ст., затем заливают совместным пропиточным раствором. Носитель выдерживают в пропиточном растворе в течение 30 мин. Полученный катализатор сушат при температурах 80, 100, 120°С в течение 2 ч при каждой температуре; затем температуру повышают со скоростью 1°С/мин до температуры 400°С, при которой прокаливают катализатор 2 ч в токе воздуха. Состав готового катализатора, мас. %: 24,00 WO3; 5,00 NiO; 0,79 P2O5; 0,09 TiO2; 70,12 Al2O3.

Пример 2

Для модифицирования носителя 100 г Al2O3, имеющего объем пор 0,95 см3/г, удельную поверхность 170 м2/г, средний диаметр пор 22 нм и механическую прочность 2,0 кг/мм, пропитывают по влагоемкости водным раствором, содержащим 1,66 г цитрата Zr (в расчете на форму H2[Zr(H2Cit)3], где Cit=С6Н5О73-), сушат при температуре 120°С в течение 1 часа и прокаливают при 550°С в течение 1,5 часов в токе кислорода, содержащем 10 ppm H2O. Носитель, который представляет собой 0,31% мас. ZrO2 на Al2O3, используют для приготовления катализатора.

Для приготовления совместного пропиточного раствора соединений активных компонентов 17,74 г фосфорномолибденовой кислоты (H3PMo12O40⋅14H2O), 31,09 г фосфорновольфрамовой кислоты (H3PW12O40⋅21H2O) и 21,16 г цитрата никеля (Ni3Cit2⋅14H2O) при нагревании растворяют в воде с получением 69,36 мл пропиточного раствора. Модифицированный прокаленный и охлажденный носитель массой 99,08 г выдерживают в вакууме 30 мин при остаточном давлении 10 мм рт.ст., затем заливают совместным пропиточным раствором. Носитель выдерживают в пропиточном растворе в течение 30 мин. Полученный катализатор сушат при температурах 80, 100, 120°С в течение 2 ч при каждой температуре; затем температуру повышают со скоростью 1°С/мин до температуры 400°С, при которой прокаливают катализатор 2 ч в токе воздуха. Состав готового катализатора, мас. %: 10,00 MoO3; 18,00 WO3; 4,00 NiO; 1,23 P2O5; 0,21 ZrO2; 66,56 Al2O3.

Пример 3

Для модифицирования носителя 100 г Al2O3, имеющего объем пор 0,7 см3/г, удельную поверхность 220 м2/г, средний диаметр пор 15 нм и механическую прочность 2,2 кг/мм, пропитывают по влагоемкости водным раствором, содержащим 1,88 г тартрата V (в расчете на форму H3[VOTar3], где Tar=С4Н4О62-), сушат при температуре 120°С в течение 1 часа и прокаливают при 550°С в течение 2,0 часов в токе воздуха, содержащем 10 ppm H2O. Носитель, который представляет собой 0,25% мас.V2O5 на Al2O3, используют для приготовления катализатора.

Для приготовления совместного пропиточного раствора соединений активных компонентов 32,15 г фосфорномолибденовой кислоты (Н3РМо12О40⋅14Н2О) и 17,56 г цитрата кобальта (Co3Cit2⋅2H2O) при нагревании растворяют в воде с получением 69,41 мл пропиточного раствора. Модифицированный прокаленный и охлажденный носитель массой 99,16 г выдерживают в вакууме 30 мин при остаточном давлении 10 мм рт.ст., затем заливают совместным пропиточным раствором. Носитель выдерживают в пропиточном растворе в течение 30 мин. Полученный катализатор сушат при температурах 80, 100, 120°С в течение 2 ч при каждой температуре; затем температуру повышают со скоростью 1°С/мин до температуры 400°С, при которой прокаливают катализатор 2 ч в токе воздуха. Состав готового катализатора, мас. %: 20,00 MoO3; 5,00 СоО; 1,10 P2O5; 0,19 V2O5; 73,71 Al2O3.

Пример 4

Для модифицирования носителя 100 г Al2O3, имеющего объем пор 0,3 см3/г, удельную поверхность 280 м2/г, средний диаметр пор 7 нм и механическую прочность 2,5 кг/мм, пропитывают по влагоемкости водным раствором, содержащим 1,03 г тартрата Cr (в расчете на форму H2[Cr(H2O)5(HTar)], где Tar=C4H4O62-), сушат при температуре 120°С в течение 1 часа и прокаливают при 550°С в течение 1,0 часа в токе азота, содержащем 15 ppm H2O. Носитель, который представляет собой 0,23% мас. Cr2O3 на Al2O3, используют для приготовления катализатора.

Для приготовления совместного пропиточного раствора соединений активных компонентов 20,33 г фосфорномолибденовой кислоты (H3PMo12O14⋅14H2O) и 9,52 г цитрата кобальта (Co3Cit2⋅2H2O) при нагревании растворяют в воде с получением 69,67 мл пропиточного раствора. Модифицированный прокаленный и охлажденный носитель массой 99,53 г выдерживают в вакууме 30 мин при остаточном давлении 15 мм рт.ст., затем заливают совместным пропиточным раствором. Носитель выдерживают в пропиточном растворе в течение 30 мин. Полученный катализатор сушат при температурах 80, 100, 120°С в течение 2 ч при каждой температуре; затем температуру повышают со скоростью 1°С/мин до температуры 400°С, при которой прокаливают катализатор 2 ч в токе воздуха. Состав готового катализатора, мас. %: 14,00 MoO3; 3,00 СоО; 0,70 P2O5; 0,19 Cr2Oэ; 82,11 Al2O3.

Пример 5

Для модифицирования носителя 100 г Al2O3, имеющего объем пор 0,7 см3/г, удельную поверхность 220 м2/г, средний диаметр пор 15 нм и механическую прочность 2,2 кг/мм, пропитывают по влагоемкости водным раствором, содержащим 0,11 г цитрата Mn (в расчете на форму Mn3Cit2, где Cit=C6H5O73-), сушат при температуре 120°С в течение 1 часа и прокаливают при 550°С в течение 1,5 часа в токе кислорода, содержащем 20 ppm H2O. Носитель, который представляет собой 0,07 % мас. Mn2O7 на Al2O3, используют для приготовления катализатора.

Для приготовления совместного пропиточного раствора соединений активных компонентов 31,85 г фосфорномолибденовой кислоты (H3PMo12O40⋅14H2O), 17,23 г фосфорновольфрамовой кислоты (H3PW12O40⋅21H2O) и 15,46 г цитрата кобальта (Co3Cit2⋅2H2O) при нагревании растворяют в воде с получением 69,04 мл пропиточного раствора. Модифицированный прокаленный и охлажденный носитель массой 98,63 г выдерживают в вакууме 30 мин при остаточном давлении 20 мм рт.ст., затем заливают совместным пропиточным раствором. Носитель выдерживают в пропиточном растворе в течение 30 мин. Полученный катализатор сушат при температурах 80, 100, 120°С в течение 2 ч при каждой температуре; затем температуру повышают со скоростью 1°С/мин до температуры 400°С, при которой прокаливают катализатор 2 ч в токе воздуха. Состав готового катализатора, мас. %: 18,00 MoO3; 10,00 WO3; 4,00 СоО; 1,43 P2O5; 0,05 Mn2O7; 66,52 Al2O3.

Пример 6

Для модифицирования носителя 100 г Al2O3, имеющего объем пор 0,7 см3/г, удельную поверхность 220 м2/г, средний диаметр пор 15 нм и механическую прочность 2,2 кг/мм, пропитывают по влагоемкости водным раствором, содержащим 6,06 г тартрата Cu (в расчете на форму Cu(HTar)2, где Tar=С4Н4О62-), сушат при температуре 120°С в течение 1 часа и прокаливают при 550°С в течение 2,0 часов в токе воздуха, содержащем 20 ppm H2O. Носитель, который представляет собой 1,03 % мас. CuO на Al2O3, используют для приготовления катализатора.

Для приготовления совместного пропиточного раствора соединений активных компонентов 31,56 г фосфорномолибденовой кислоты (Н3РМо12О40⋅14Н2О) и 10,34 г цитрата кобальта (Co3Cit2⋅2H2O) при нагревании растворяют в воде с получением 69,97 мл пропиточного раствора. Модифицированный прокаленный и охлажденный носитель массой 99,96 г выдерживают в вакууме 30 мин при остаточном давлении 20 мм рт.ст., затем заливают совместным пропиточным раствором. Носитель выдерживают в пропиточном растворе в течение 30 мин. Полученный катализатор сушат при температурах 80, 100, 120°С в течение 2 ч при каждой температуре; затем температуру повышают со скоростью 1°С/мин до температуры 400°С, при которой прокаливают катализатор 2 ч в токе воздуха. Состав готового катализатора, мас. %: 20,00 MoO3; 3,00 СоО; 1,08 P2O5; 0,79 CuO; 75,13 Al2O3.

Пример 7

Для модифицирования носителя 100 г Al2O3, имеющего объем пор 0,7 см3/г, удельную поверхность 220 м2/г, средний диаметр пор 15 нм и механическую прочность 2,2 кг/мм, пропитывают по влагоемкости водным раствором, содержащим 3,05 г цитрата Zn (в расчете на форму ZnCit2⋅2H2O, где Cit=C6H5O73-), сушат при температуре 120°С в течение 1 часа и прокаливают при 550°С в течение 1,5 часа в токе азота, содержащем 20 ppm H2O. Носитель, который представляет собой 1,20% мас. ZnO на Al2O3, используют для приготовления катализатора.

Для приготовления совместного пропиточного раствора соединений активных компонентов 40,06 г фосфорновольфрамовой кислоты (H3PW12O40⋅21H2O) и 25,57 г цитрата никеля (Ni3Cit2⋅14H2O) при нагревании растворяют в воде с получением 70,29 мл пропиточного раствора. Модифицированный прокаленный и охлажденный носитель массой 100,41 г выдерживают в вакууме 30 мин при остаточном давлении 20 мм рт.ст., затем заливают совместным пропиточным раствором. Носитель выдерживают в пропиточном растворе в течение 30 мин. Полученный катализатор сушат при температурах 80, 100, 120°С в течение 2 ч при каждой температуре; затем температуру повышают со скоростью 1°С/мин до температуры 400°С, при которой прокаливают катализатор 2 ч в токе воздуха. Состав готового катализатора, мас. %: 24,00 WO3; 5,00 NiO; 0,80 P2O5; 0,85 ZnO; 69,35 Al2O3.