Результат интеллектуальной деятельности: Устройство для получения изделий методом селективного лазерного плавления

Вид РИД

Изобретение

Изобретение относится к области аддитивных технологий и предназначено для изготовления деталей и изделий сложной пространственной конфигурации методом селективного лазерного плавления из мелкодисперсного металлического порошка с использованием лазерного излучения по данным трехмерной компьютерной модели.

Известно устройство для получения изделий из высокотемпературных полимеров методом селективного лазерного спекания (патент РФ на изобретение №2710821 опубл. 14.01.2020 г., патент РФ на изобретение №2710822 опубл. 14.01.2020 г., патент РФ на изобретение №2710823 опубл. 14.01.2020 г.).

Недостатком данного устройства является отсутствие возможности изготовления деталей из металлических порошков из-за невозможности спекания первого слоя порошка со съемной подложкой, а также ограничение максимальной температуры предварительного подогрева порошка перед лазерной обработкой до значения 400°С, что в конечном итоге снижает спектр возможных к применению порошков.

Известно устройство для получения изделий из порошкообразных материалов (патент РФ на изобретение №2705822 опубл. 12.11.2019 г.).

Недостатком данного устройства являются отсутствие возможности точного нанесения первого слоя порошка на съемную подложку в условиях предварительного подогрева порошка перед лазерной обработкой.

Данный недостаток снижает спектр возможных к применению порошков.

Известно устройство послойного получения изделий из порошкообразного материала компании Phenix Systems (патент США 7789037, опубл. 07.09.2010 г.).

Недостатком данного устройства является отсутствие возможности точного нанесения первого слоя порошка на съемную подложку в условиях предварительного подогрева порошка перед лазерной обработкой, что сильно снижает надежность процесса изготовления качественных деталей и уменьшает спектр возможных к применению порошков.

Наиболее близким по технической сущности к предлагаемому изобретению является выбранное в качестве прототипа установка для изготовления деталей методом послойного синтеза, содержащая рабочий стол, стол для спекания, механизм подачи порошка на рабочий стол, устройство для сбора избыточного порошка и устройство для выравнивания слоев порошков, включающее каретку с ножом, перемещаемую над поверхностью рабочего стола с помощью привода, при этом каретка выполнена в виде корпусной детали прямоугольной формы и снабжена установленными на ее торцах Г-образными кронштейнами, размещенными в двух параллельных пазах, выполненных в рабочем столе по бокам его рабочей зоны, и корпусом разравнивающего ножа, установленным на ее передней кромке, а на концах Г-образных кронштейнов размещены ползуны, установленные на направляющих, закрепленных на нижней поверхности рабочего стола, который снабжен устройствами защиты пазов (патент РФ на изобретение №2487779, опубл. 20.07.2013 г.).

Недостатками известной установки, в том числе технической проблемой, является отсутствие возможности точного нанесения первого слоя порошка на съемную подложку в условиях предварительного подогрева порошка перед лазерной обработкой и ограничение максимальной температуры предварительного подогрева порошка перед лазерной обработкой до значения 100°С.

Данные недостатки уменьшают надежность процесса изготовления качественных деталей и снижают спектр возможных к применению порошков.

В основу заявленного изобретения был положен технический результат -повышение надежности изготовления деталей методом селективного лазерного плавления и расширение спектра возможных к применению порошков за счет повышения точности нанесение первого слоя порошка на съемную подложку в условиях предварительного подогрева порошка перед лазерной обработкой.

Технический результат достигается тем, что устройство для получения изделий методом селективного лазерного плавления, содержащее силовую раму, установленную на ней герметичную камеру с размещенным в ней средством нанесения порошкообразного материала в виде установленного с возможностью горизонтального возвратно-поступательного перемещения и формования слоя изделия механизма нанесения слоев порошка, расположенный над герметичной камерой пирометр и прилегающие к ней сканатор, столы построения и подачи, бункер построения детали, бункер подачи порошка и бункер сбора излишков порошка, снабжено датчиком первого слоя, прикрепленным к сканатору, и датчиком точного вертикального позиционирования, расположенным на силовой раме, основанными на принципе оптической триангуляции, а также защитным соплом обдува, расположенным перед датчиком точного вертикального позиционирования, и водяными охладителями защитных стекол, расположенных на верхней стенке герметичной камеры.

Изобретение поясняется графическими изображениями.

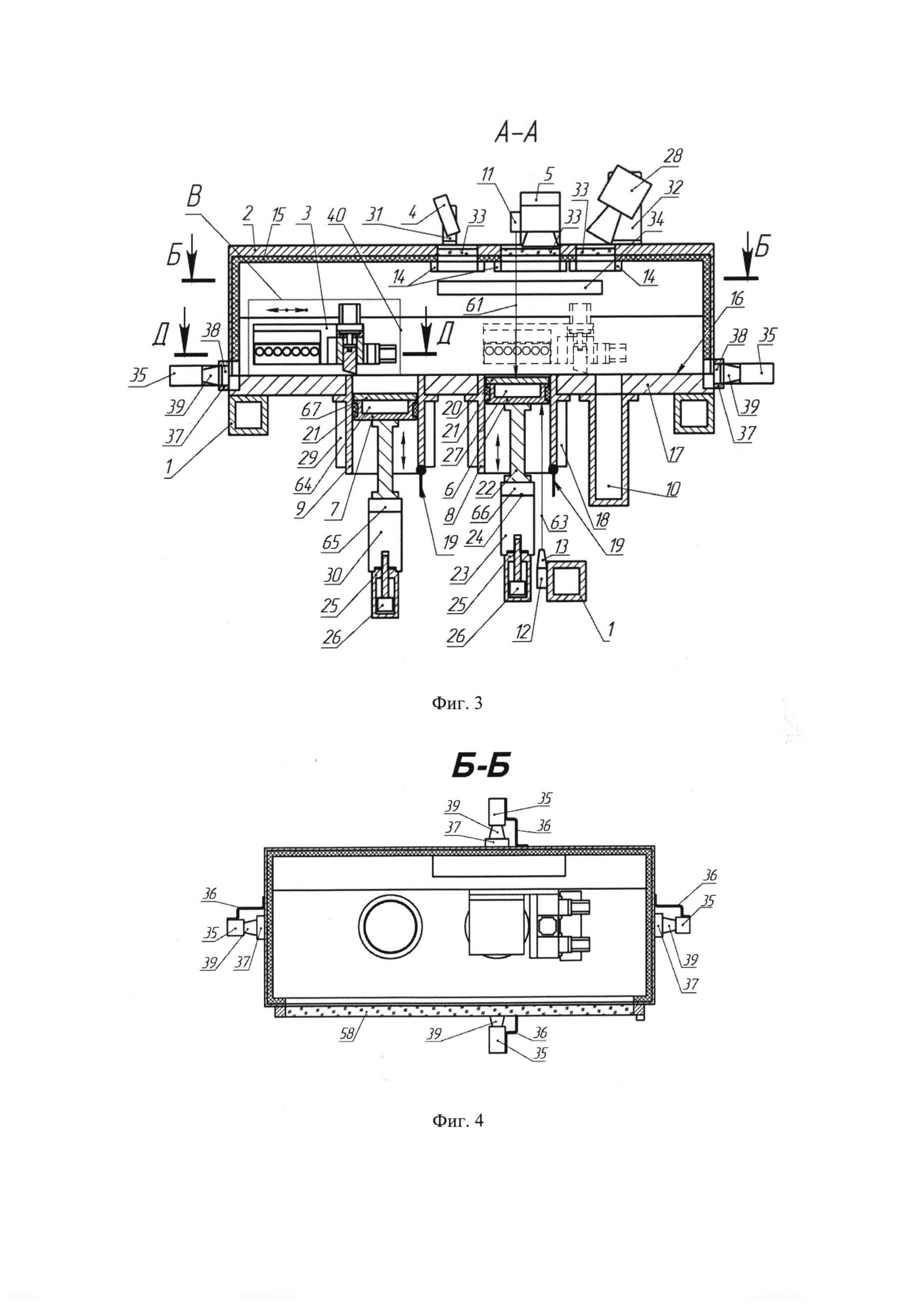

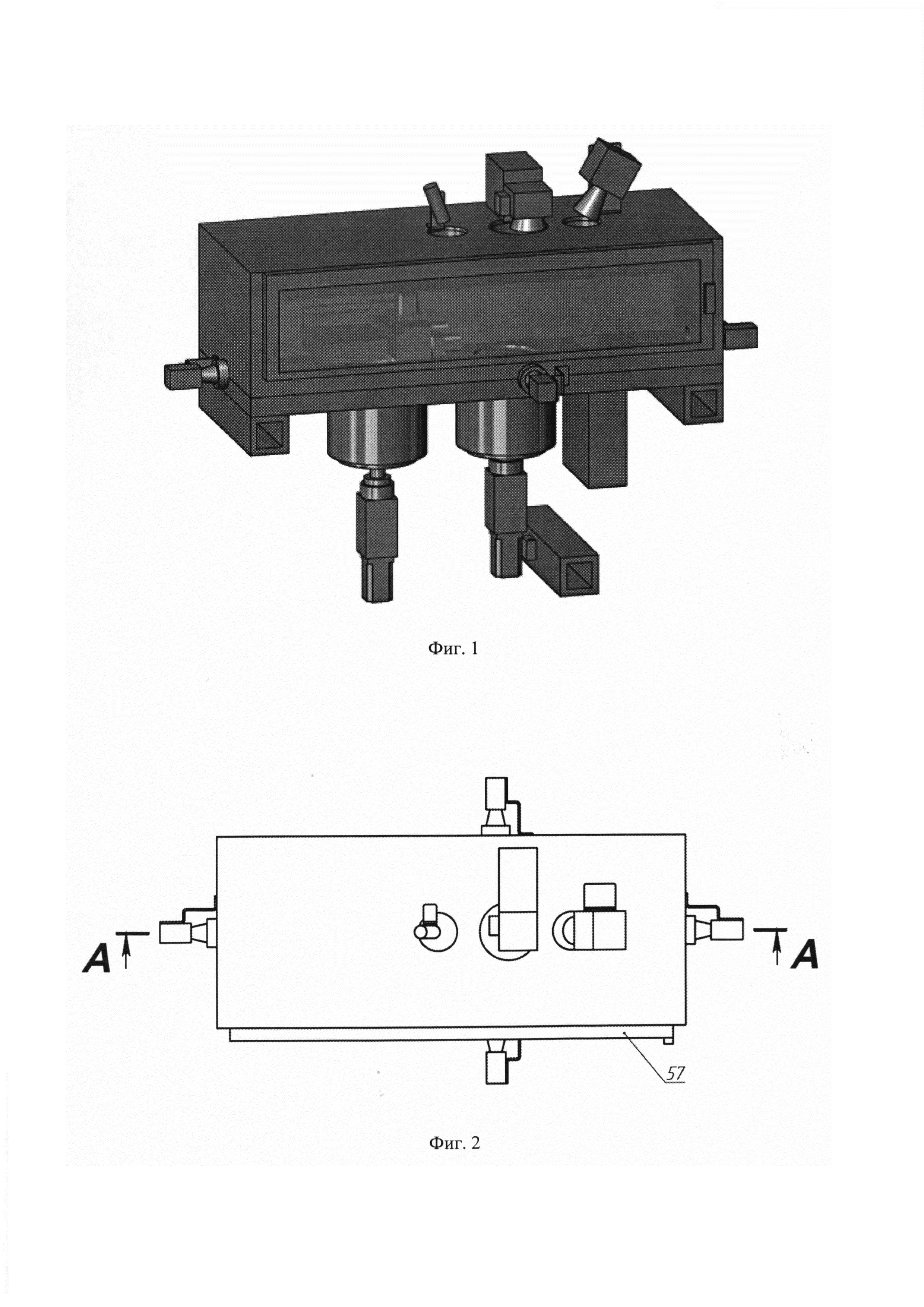

На фиг. 1 - аксонометрический вид устройства селективного лазерного плавления

На фиг. 2 - ортогональный вид сверху устройства селективного лазерного плавления

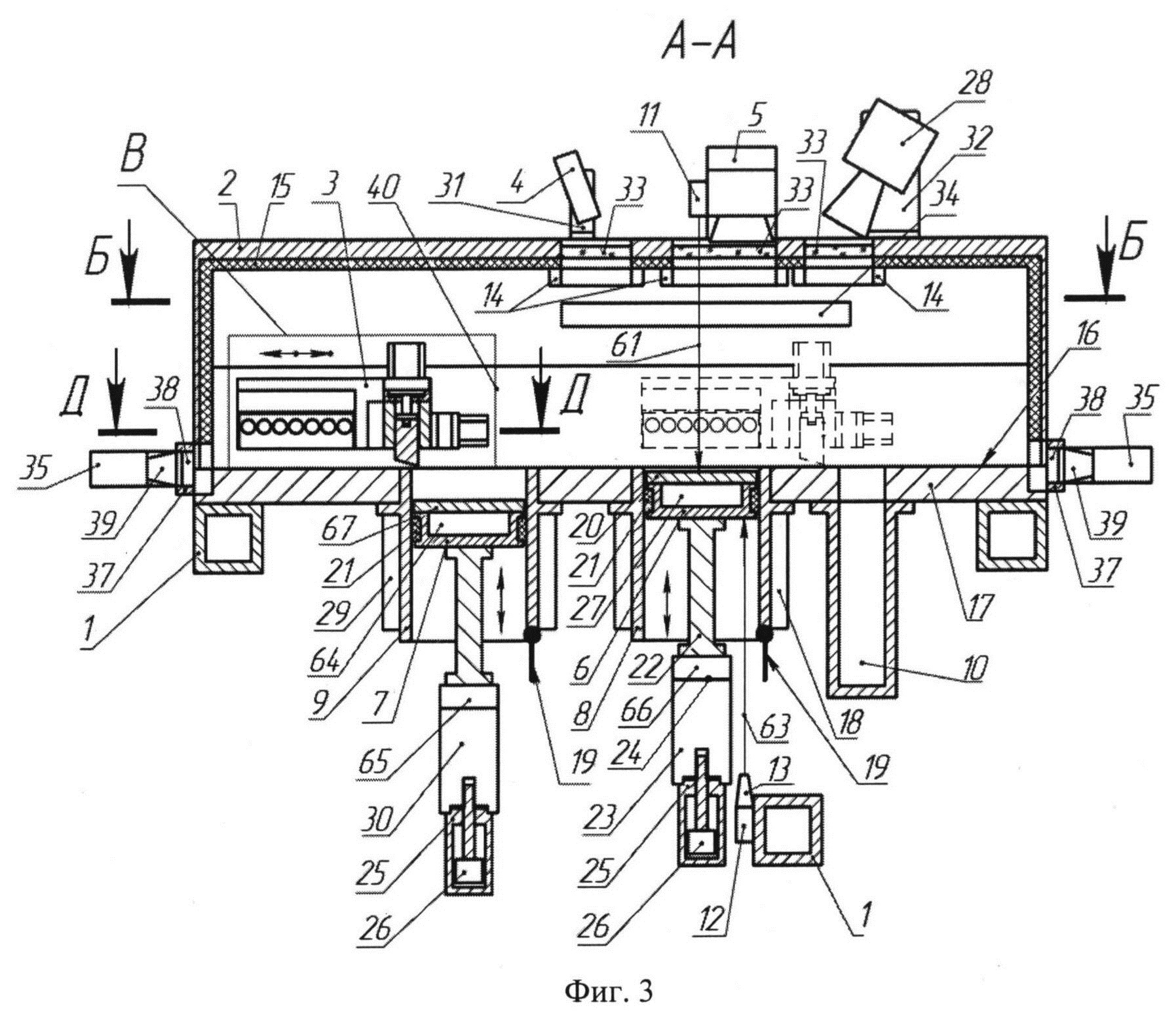

На фиг. 3 - сечение А-А с фиг. 2

На фиг. 4 - сечение Б-Б с фиг. 3

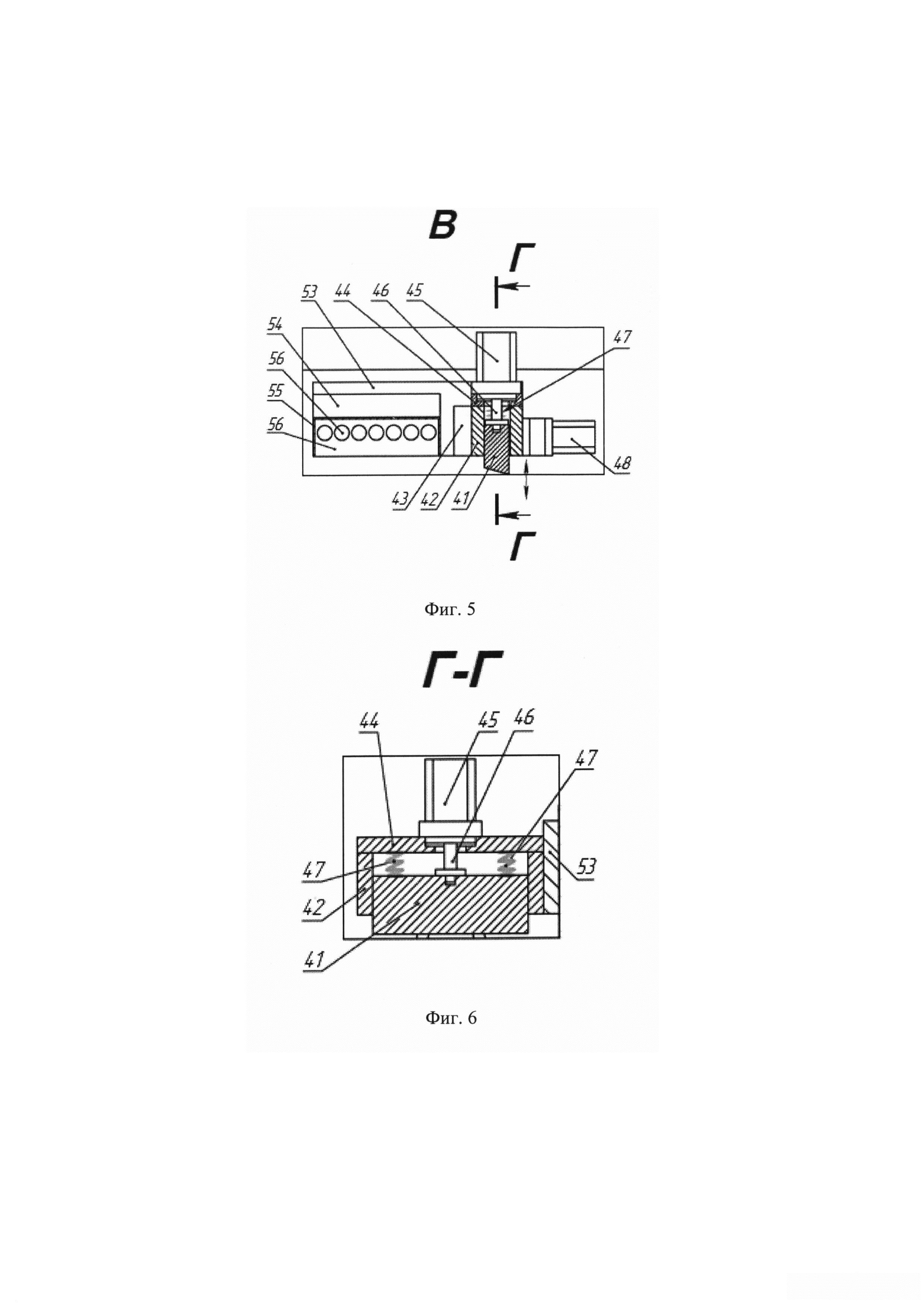

На фиг. 5 - местный вид В с фиг. 3

На фиг. 6 - сечение Г-Г с фиг. 5

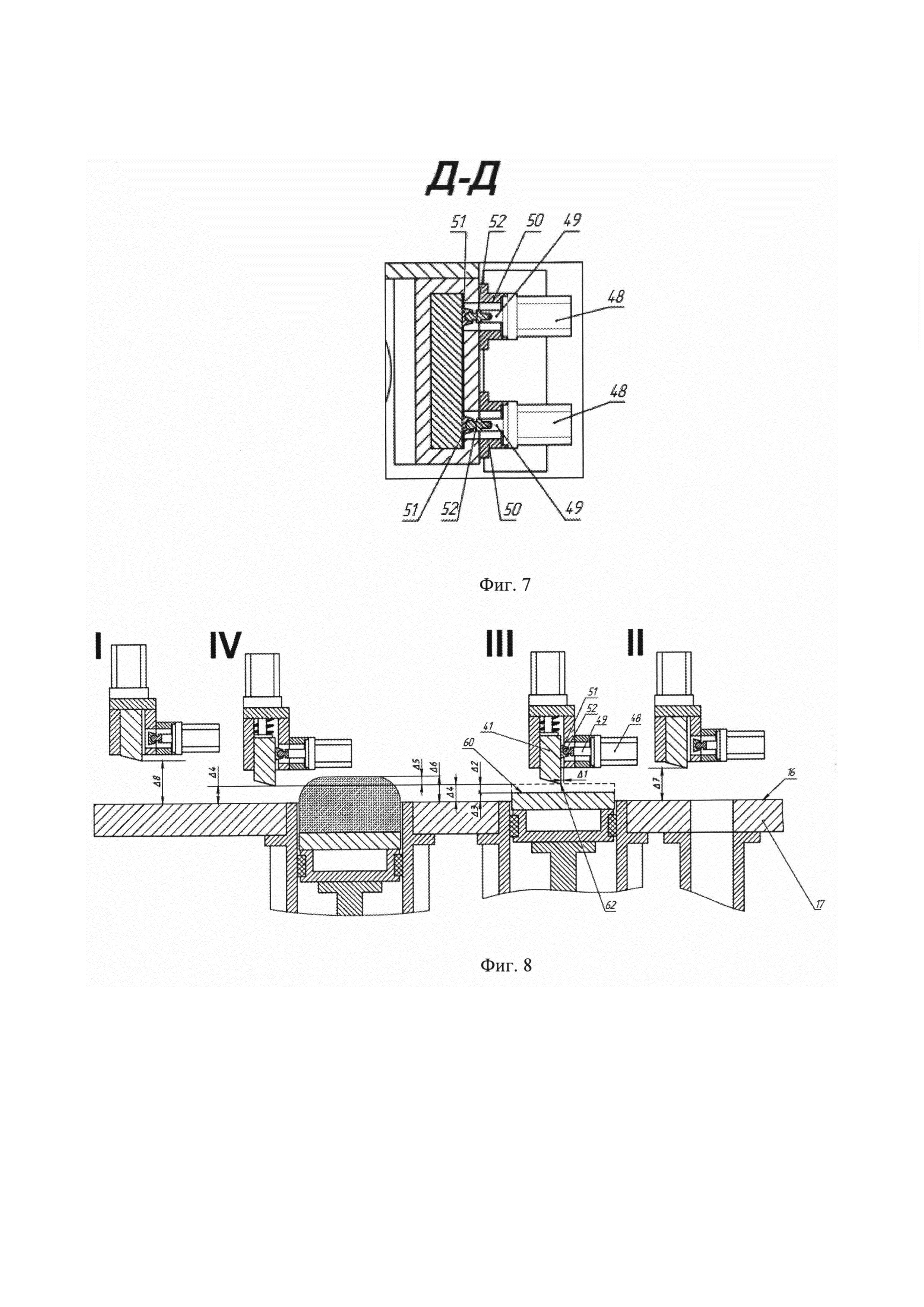

На фиг. 7 - сечение Δ-Δ с фиг. 3

На фиг. 8 - схематичное изображение основных размеров и зазоров, образующихся при автоматизированном выставлении и нанесении первого слоя порошка.

Устройство для получения изделий методом селективного лазерного плавления содержит силовую раму 1, установленную на ней герметичную камеру 2 с размещенным в ней средством нанесения порошкообразного материала в виде установленного с возможностью горизонтального возвратно-поступательного перемещения и формования слоя изделия механизма 3 нанесения слоев порошка, расположенный над герметичной камерой 2 пирометр 4 и прилегающие к ней сканатор 5, столы 6,7 построения и подачи, бункер 8 построения детали, бункер 9 подачи порошка и бункер 10 сбора излишков порошка, заявленное устройство снабжено датчиком 11 первого слоя, прикрепленным к сканатору 5, и датчиком 12 точного вертикального позиционирования, расположенным на силовой раме 1, основанными на принципе оптической триангуляции, а также защитным соплом 13 обдува, расположенным перед датчиком 12 точного вертикального позиционирования, и водяными охладителями 14 защитных стекол, расположенных на верхней стенке герметичной камеры 2.

Силовая рама 1 (фиг. 3) является несущим узлом для базирования всех основных элементов устройства.

Герметичная камера 2 предназначена для создания замкнутого пространства (в совокупности с остальными узлами и деталями, описанными ниже), внутри которого поддерживается стабильная высокая температура (до 700°С) и создается защитная атмосфера из газа азота или аргона. Создание стабильных горячих тепловых режимов в герметичной камере 2 необходимо для снятия температурных напряжений при лазерном плавлении порошка, а также для получения специфических необходимых структур и фаз металлов (интерметалиды, аустениты, мартенситы и пр.), которые получаются в металлах только после определенных температурных обработок. Создание защитной атмосферы в герметичной камере 2 необходимо для защиты изготавливаемой детали от окисления. Герметичная камера 2 для лучшего сохранения тепловых нагревов имеет теплоизоляцию 15 и установлена на верхней плоскости плиты нанесения слоев порошка 16.

Снизу к плите нанесения слоев порошка 17 герметично прилегают бункер подачи порошка 9, бункер построения детали 8 и бункер сбора излишков порошка 10. Бункер сбора излишков порошка 10 предназначены для сбора излишков порошка.

Бункер 8 построения детали образует замкнутое пространство для изготавливаемой послойно детали (или нескольких деталей за один цикл) вместе с неподверженным лазерному излучению порошком. По периметру бункера 8 построения детали расположен кольцевой нагреватель бункера построения 18, который управляется программно от общей системы управления устройством и может нагревать пространство бункера 8 построения детали до температуры 450°С, а также поддерживать необходимые стабильные тепловые режимы. Контроль нагрева бункера 8 построения детали осуществляется термопарой 19. После окончания построения детали, бункер 8 построения детали медленно программно охлаждается. После охлаждения до температуры окружающей среды из бункера 8 построения детали извлекается изготовленная деталь вместе с приваренной к ней съемной подложкой 20 построения.

При изготовлении детали внутри бункера 8 построения детали вертикально перемещается стол 6 построения. Между наружным контуром стола 6 построения и внутренними стенками бункера 8 построения детали расположено герметичное теплостойкое уплотнение 21. Стол 6 построения имеет возможность точного вертикального перемещения за счет поршня 22, который в свою очередь жестко связан с электроприводом 23 построения детали через водяной охладитель 24 поршня. Водяной охладитель 24 поршня создает тепловой разрыв между нагретым поршнем 22 и электроприводом 23 построения детали для того, чтобы высокоточный электропривод 23 построения детали не испытывал переменного нагрева, из-за которого он бы потерял свою высокую точность. Высокоточный электропривод 23 построения детали приводится в движение шаговым мотором 25, который контролируется энкодером 26 шагового мотора.

Верхняя плоскость стола 6 построения имеет возможность сцепления-расцепления со съемной подложкой 20 построения. Перед началом изготовления детали в устройство устанавливается чистая съемная подложка 20 построения, а при извлечении изготовленной детали, она извлекается вместе с приваренной к ней съемной подложкой 20 построения. В стол 6 построения встроен плоский нагреватель стола построения 10, который также плотно контактирует со съемной подложкой построения 8 после ее установки. Плоский нагреватель 27 стола построения управляется программно от общей системы управления устройством и может нагревать съемную подложку 20 построения до температуры 450°С, а также поддерживать необходимые стабильные тепловые режимы. Пирометр 4 и тепловизор 28 осуществляют двойной высокоточный контроль нагрева подложки 20 построения. Создание стабильных горячих тепловых режимов в бункере 8 построения детали необходимо для снятия температурных напряжений при лазерном плавлении порошка, а также для получения специфических необходимых структур и фаз металлов (интерметталиды, аустениты, мартенситы и пр.), которые получаются в металлах только после определенных температурных обработок.

Бункер 9 подачи порошка образует замкнутое пространство для подачи и предварительного подогрева порошка. По периметру бункера 9 подачи порошка расположен кольцевой нагреватель 29 бункера подачи, который управляются программно от общей системы управления устройством и может нагревать пространство бункера 9 подачи порошка до температуры 450°С, а также поддерживать необходимые стабильные тепловые режимы. Контроль нагрева бункера 9 подачи порошка осуществляется термопарой 19.

Δля подачи порошка внутри бункера 9 подачи порошка вертикально перемещается стол 7 подачи. Между наружным контуром стола 7 подачи и внутренними стенками бункера 9 подачи порошка расположено герметичное теплостойкое уплотнение 21. Стол 7 подачи имеет возможность точного вертикального перемещения за счет поршня 22, который в свою очередь жестко связан с электроприводом 30 подачи порошка через водяной охладитель 24 поршня. Водяной охладитель 24 поршня создает тепловой разрыв между нагретым поршнем 22 и электроприводом 30 подачи порошка для того, чтобы высокоточный электропривод 30 подачи порошка не испытывал переменного нагрева, из-за которого он бы потерял свою высокую точность. Высокоточный электропривод 30 подачи порошка приводится в движение шаговым мотором 25, который контролируется энкодером 26 шагового мотора. Создание стабильных горячих тепловых режимов в бункере 9 подачи порошка необходимо для снятия температурных градиентов при нанесении слоев порошка на съемную подложу 20 построения при дальнейшей лазерной обработке порошка. Тепловизор 28 осуществляет контроль нагрева верхнего слоя порошка в бункере 9 подачи порошка.

Пирометр 4 и тепловизор 28 установлены на кронштейне 31 пирометра и кронштейне 32 тепловизора соответственно с наружной стороны на верхней части герметичной камеры 2. Пирометр 4 и тепловизор 28 осуществляют двойной высокоточный контроль нагрева подложки 20 построения, также тепловизор 28 осуществляет контроль нагрева верхнего слоя порошка в бункере 9 подачи порошка и нагрев различных конструктивных элементов устройства в рабочей зоне, для фиксации факта стабилизации тепловых процессов.

Сканатор 5 представляет из себя лазерное устройство способное управлять лазерным лучом и направлять его в необходимые зоны лазерной обработки в нанесенном слое порошка.

Сканатор 5, пирометр 4 и тепловизор 28 имеют возможность работать внутри герметичной камеры 2 благодаря защитным стеклам 33. Защитное стекло 33 - это специальное стекло со специальными покрытиями, предназначенное для максимального пропускания лазерного излучения и всего спектра излучения, необходимого для эффективной работы детекторов пирометра 4 и тепловизора 28. Защитные стекла 33 герметично установлены в верхней части герметичной камеры 2.

Δля защиты от перегрева, гари и значительных тепловых деформаций защитных стекол 33 на задней стенке герметичной камеры 2 установлен газовый охладитель сканатора, пирометра и тепловизора 34, а также перед каждым защитным стеклом 33 установлен индивидуальный водяной охладитель стекла 14. Газовый охладитель сканатора, пирометра и тепловизора 34 представляет из себя колодку, которая может создавать мощную струю газа, которая отсекает поднимающуюся гарь и пыль в процессе лазерной обработки, а также снижает температуру нагрева защитных стекол. Водяной охладитель стекла 14 представляет из себя стандартный водяной охладитель кольцевого типа.

С четырех сторон (с левой и правой стороны, а также спереди и сзади) герметичной камеры 2 установлены четыре видеокамеры 35 на кронштейнах 36 видеокамеры (фиг. 4). Каждая видеокамера имеет необходимый оптический набор из подсветки 37, фильтра 38 и объектива 39, которые должны реализовывать максимально четкую картинку съемки и обеспечивать точное распознавание зазоров величиной в 0,05 мм.

Механизм 3 нанесения слоев порошка имеет возможность горизонтального перемещения благодаря электроприводу 40 механизма нанесения слоев порошка. Механизм 3 нанесения слоев порошка предназначен для нанесения слоев порошка и состоит из следующих элементов: ножа 41 (фиг. 5, фиг. 6), корпуса ножа 42, водяного охладителя 43 ножа, верхней крышки 44 корпуса ножа, вертикального актуатора 45 со штоком 46 вертикального актуатора, двух пружин 47, двух горизонтальных актуаторов 48 (фиг. 7) со штоками 49 горизонтального актуатора, двух стаканов 50, двух опор 51, двух шарниров 52, каретки 53 механизма нанесения слоев порошка, фланца 54 нагревателя, кожуха 55 нагревателя и галогенного нагревателя 56.

Галогенный нагреватель 56 (фиг. 3) при пиковом нагреве может достигать температур до 2300°С и при помощи излучения по программе может нагревать нанесенный слой порошка до температуры 600-700°С. Для эффективного направления нагрева на нанесенный слой порошка галогенный нагреватель 56 установлен в кожухе 55 нагревателя, а кожух 55 нагревателя жестко связан с фланцем 54 нагревателя. Фланец 54 нагревателя в свою очередь жестко связан с кареткой 53 механизма нанесения слоев порошка, которая имеет возможность горизонтального перемещения благодаря электроприводу 40 механизма нанесения слоев порошка. Таким образом, галогенный нагреватель 56, имеет возможность горизонтального перемещения.

Между галогенным нагревателем 56 и корпусом 42 ножа есть тепловой разрыв, реализованный в виде водяного охладителя 43 ножа. Водяной охладитель 43 ножа предназначен для защиты от резкого переменного нагрева следующих элементов: ножа 41, корпуса 42 ножа, верхней крышки 44 корпуса ножа, вертикального актуатора 45 со штоком 46 вертикального актуатора, двух пружин 47, двух горизонтальных актуаторов 48 со штоками 49 горизонтального актуатора, двух стаканов 50, двух опор 51, двух шарниров 52, каретки 53 механизма нанесения слоев порошка. Другими словами, водяной охладитель 43 ножа, защищает элементы установки от резкого теплового нагрева, который может возникнуть от галогенного нагревателя 56.

Нож 41 расположен в корпусе 42 ножа и имеет возможность вертикального перемещения за счет жесткой связки со штоком 46 вертикального актуатора. Вертикальный актуатор 45 и две пружины 47 подобраны таким образом, что вертикальному актуатору 45 хватает усилий чтобы поднять нож 41 вверх, преодолев усилия сжатия пружин 47 и вес тяжести ножа 41, а с другой стороны, когда вертикальный актуатор 45 выключен, усилия сжатия пружин 47 и вес тяжести ножа 41 должны перемещать нож 41 вниз, выдвигая вниз шток 46 вертикального актуатора.

Верхняя крышка 44 корпуса ножа предназначена для базирования вертикального актутатора 45 и силового замыкания пружин 47.

С правой наружной стороны корпуса 42 ножа установлены два горизонтальных актуатора 48 со штоками 49 горизонтального актуатора через два стакана 50. Два горизонтальных актуатора 48 предназначены для надежной фиксации ножа 41 при автоматизированном выставлении ножа 41 для формирования первого слоя порошка. В концы штоков 49 горизонтального актуатора ввернуты шарниры 52. Шарниры 52 во взаимодействии с опорами 51 компенсируют перекосы штоков 49 горизонтального актуатора 49 при прижиме ножа 41 к левой внутренней стороне корпуса 42 ножа, за счет чего нож 41 надежно фиксируется. Корпус 42 ножа также имеет жесткое соединение с кареткой 53 механизма нанесения слоев порошка и благодаря этому нож 41 имеет возможность горизонтального перемещения.

Герметичная камера 2 спереди герметично закрывается дверью 57 (фиг. 1, фиг. 2), в которой есть смотровое окно 58. Надежная фиксация двери 57 осуществляется замком 59.

Нанесение точного первого слоя порошка на съемную подложку 20 построения является очень трудоемким процессом, поскольку надо точно выставить зазор порядка 0,05 мм в условиях температурного нагрева до 700°С. Решение данной задачи в автоматическом режиме позволит значительно повысить надежность процесса изготовления детали, а также качество самой детали и в конечном итоге позволяет расширить спектр возможных к применению порошков. Для точного нанесения первого слоя порошка на съемную подложку 20 построения и точного вертикального перемещения съемной подложки 20 построения в условиях высокого нагрева в устройстве применены два датчика для бесконтактного определения положения, а именно датчик 11 первого слоя и датчик 12 точного вертикального позиционирования. Принцип работы датчика 11 первого слоя и датчика 12 точного вертикального позиционирования основан на принципе оптической триангуляции, когда из них выпускается лазерный луч (основные элементы датчика на рисунках не показаны), который фокусируется фокусирующим объективом на поверхности объекта измерения. Рассеянное на объекте лазерное излучение далее собирается собирающим объективом на позиционно чувствительную матрицу (английский термин «charge-coupled device», сокращенно «CCD»). Обработка сигналов производится процессором датчика в автоматическом режиме и в итоге вычисляется расстояние до объекта. Особенность работы триангуляционных датчиков заключается в наличие у него диапазона измерений и базового расстояния срабатывания, с которого этот диапазон начинается. За пределами диапазона измерений и базового расстояния срабатывания триангуляционный датчик «слеп». Например, триангуляционный датчик имеет базовое расстояние 100 мм и диапазон измерений 10 мм, что означает возможность измерения расстояния до объекта в пределах от 100 до 110 мм от самого триангуляционного датчика. Точность измерений триангуляционных датчиков напрямую зависит от диапазона измерений и тем выше, чем меньше диапазон измерений датчика. При селективном лазерном плавлении металлических порошков толщина слоя нанесенного порошка составляет около 0,05 мм, что задает необходимую точность датчика 11 первого слоя и датчика 12 точного вертикального позиционирования не хуже 0,025 мм. Достижение данной точности возможно только при строгом соблюдении следующих условий: диапазон измерений не более 10 мм; датчик должен быть расположен ортогонально поверхности измерения; датчик должен быть откалиброван непосредственно по самому объекту измерения; датчик должен иметь температуру окружающей среды, при которой проводилась его калибровка.

Датчик 11 первого слоя расположен ортогонально к верхней плоскости съемной подложки построения 23 и крепится к сканатору 18. Перед установкой датчик первого слоя 63 был заранее откалиброван по верхней плоскости 60 съемной подложки построения. Датчик 11 первого слоя находится в защищенной от нагрева зоне и нагрет до температуры при которой проводилась его калибровка. Из датчика 11 первого слоя выходит ортогональный лазерный луч 61 датчика первого слоя для точного измерения расстояния до верхней плоскости 60 съемной подложки построения. Датчик 11 первого слоя предназначен для точного нанесения только первого слоя порошка на съемную подложку 20 построения в условиях нагрева до 700°С, а именно для автоматизированного точного выставления верхней плоскости 60 съемной подложки построения относительно нижней кромки 62 ножа перед нанесением порошка. Датчик 11 первого слоя нельзя использовать уже на втором слое, т.к. второй слой сформирован из нанесенного порошка, состоящего из частиц металла, которые по своим оптическим характеристикам резко отличаются от поверхности верхней плоскости 60 съемной подложки построения, что в свою очередь приводит к сильной потере точности измерений.

Датчик 12 точного вертикального позиционирования расположен ортогонально к нижней плоскости стола 6 построения и крепится к силовой раме 1. Перед установкой датчик точного вертикального позиционирования 64 был заранее откалиброван по нижней плоскости стола построения 9. Для защиты датчика 12 точного вертикального позиционирования от нагрева перед ним установлено защитное сопло 13 обдува, что позволяет сохранять его нагрев до температуры при которой проводилась его калибровка. Из датчика 12 точного вертикального позиционирования выходит ортогональный лазерный луч 63 датчика точного вертикального позиционирования для точного измерения расстояния до нижней плоскости стола построения 9. Датчик точного вертикального позиционирования 64 предназначен для точного вычисления реальных вертикальных перемещений стола 6 построения в условиях нагрева до 700°С начиная со второго слоя.

Для понимания функционирования устройства необходимо отметить следующие важные зазоры и размеры: Δ1, Δ2, Δ3, Δ4, Δ5, Δ6, Δ7, Δ8 (фиг. 8). Зазоры и размеры Δ1-Δ7 сформированы после необходимого нагрева всего устройства и стабилизации теплового режима во всем устройстве, а зазор Δ8 создается до нагрева устройства (до включения таких нагревателей как: плоский нагреватель 64 стола подачи, плоский нагреватель 27 стола построения, кольцевой нагреватель 29 бункера подачи, кольцевой нагреватель 18 бункера построения, галогенный нагреватель 56, когда устройство имеет температуру окружающей среды.

Зазор Δ1 между правой плоскостью ножа 41 и внутренней правой стенкой корпуса 42 ножа необходим для свободного вертикального перемещения ножа 41 в корпусе 42 ножа. Размер зазора Δ1 порядка 0,1-0,2 мм.

Размер Δ2 - теоретическая толщина наносимого слоя порошка. Значение размера Δ2 зависит от конкретного типа порошка и конкретного технологического процесса. Наиболее часто используемое значение Δ2 для металлических порошков составляет 0,04-0,05 мм.

Размер Δ3 между верхней плоскостью 60 съемной подложки построения в положении перед нанесением первого слоя порошка и верхней плоскостью 16 плиты нанесения слоев порошка. Размер Δ3 должен быть выше кривизны верхней поверхности плиты 17 нанесения слоев порошка. Кривизна реальной верхней поверхности 16 плиты нанесения слоев порошка обязательно существует и складывается из неточности изготовления плиты 17 нанесения слоев порошка и тепловых деформаций, появившихся в результате нагрева плиты 17 нанесения слоев порошка (на фигурах реальная кривизна не показана). Другими словами, необходимо гарантировать, чтобы верхняя плоскость 60 съемной подложки построения была немного выше верхней плоскости 16 плиты нанесения слоев порошка после всех предварительных нагревов устройства и выхода его в стабильный нагретый температурный режим. Фактическое значение размера Δ2 зависит от конкретных конструктивных размеров устройства, точности изготовления деталей и узлов устройства, а также от конкретного температурного нагрева всех деталей и узлов устройства. Примерное, значение размера Δ3 можно оценить в 0,1-0,3 мм.

Размер Δ4 между верхней плоскостью 16 плиты нанесения слоев порошка и верхней плоскостью 60 съемной подложки построения в промежуточном положении перед нанесением первого слоя порошка (показано пунктиром). Размер Δ4 является суммой размеров Δ2 и Δ3. Учитывая, примерные значение размеров Δ2 и Δ3, величина размера Δ4 составляет 0,14-0,35 мм.

Размер Δ5 между нижней кромкой 62 ножа, когда нож 41 уже точно выставлен относительно верхней плоскости 60 съемной подложки построения и условным верхним уровнем порошка в бункере 9 подачи порошка перед нанесением первого слоя порошка (фиг. 8, положение IV). В зависимости от типа порошка и конкретных конструкторских размеров устройства значение размера Δ5 должно быть в 2-5 раз (возможно и более) больше теоретической толщины наносимого слоя порошка Δ2, чтобы гарантированно обеспечить нанесение слоя порошка на съемную подложку 20 построения. Ориентировочно значение размера Δ5 составляет 0,08-0,25 мм.

Размер Δ6 между верхней плоскостью 16 плиты нанесения слоев порошка и условным верхним уровнем порошка в бункере 9 подачи порошка перед нанесением слоя порошка (фиг.8, положение IV). Размер Δ6 является суммой размеров Δ4 и Δ5. Учитывая, примерные значение размеров Δ4 и Δ5, величина размера Δ6 составляет 0,22-0,6 мм.

Зазор Δ7 между нижней кромкой 62 ножа, когда нож 41 находится в максимальном верхнем положении в корпусе 42 ножа за счет вертикального актуатора 45 (фиг. 8, положение II) и верхней плоскостью 16 плиты нанесения слоев порошка после максимального нагрева всего устройства и стабилизации теплового режима во всем устройстве (тепловые деформации должны быть пренебрежительно малыми). Зазор Δ7 должен быть гарантированно выше верхней плоскости 60 съемной подложки построения, т.е. зазор Δ7 должен быть больше размера Δ4. Учитывая, примерное значение размера Δ6, величина зазора Δ7 должна составлять от 1 мм и более.

Зазор Δ8 между нижней кромкой 62 ножа, когда нож 41 находится в максимальном верхнем положении в корпусе 42 ножа за счет вертикального актуатора 45 (фиг. 8, положение II)) и верхней плоскостью 16 плиты нанесения слоев порошка до нагрева устройства. Другими словами, зазор Δ7 получается из зазора Δ8 после нагрева устройства. Зазор Δ8 должен быть больше зазора Δ7 на величину тепловых деформаций элементов устройства. Заранее правильно просчитать все тепловые деформации всех нагреваемых элементов устройства практически невозможно, поэтому зазор Δ8 закладывается гарантированно больше зазора Δ7, а после проверяется экспериментально. Примерное, значение зазора Δ8 можно оценить в 1,5 мм и более.

Устройство для получения изделий методом селективного лазерного плавления работает следующим образом.

В системе автоматического проектирования (САПР) создают трехмерную компьютерную SD-модель детали и разбивают ее на поперечные сечения, которые служат основой для послойного изготовления детали. САПР выбирает стратегию плавления необходимых зон лазерным излучением в каждом сечении. Бункер 9 подачи порошка (фиг. 3) наполняют порошком с запасом, чтобы гарантировать полное построение детали. Верхний уровень порошка не должен быть выше верхней плоскости 16 плиты нанесения слоев порошка. Стол 6 построения жестко сцепленный со съемной подложкой 20 построения уезжает вниз, так чтобы верхняя плоскость 60 съемной подложки построения была ниже верхней плоскости 16 плиты нанесения слоев порошка. Дверь 57 герметично закрывается (фиг. 1, фиг. 2). Нож 41, расположенный в корпусе 42 ножа и жестко связанный со штоком 46 вертикального актуатора, перемещается в крайнее верхнее положение при помощи вертикального актуатора 45, преодолевая разжимающее усилие двух пружин 47 (фиг. 8, положение I), при этом два горизонтальных актуатора 48 (фиг. 7 и фиг. 8, положение I) за счет штоков 49 горизонтального актуатора совместно с опорами 51 и шарнирами 52 образуют зазор (на фигурах никак не обозначен) больший, чем зазор Δ1. Между нижней кромкой 62 ножа и верхней плоскостью 16 плиты нанесения слоев порошка образуется зазор Δ8. Механизм 3 нанесения слоев порошка вместе с поднятым ножом 41 перемещается в крайнее левое положение.

Запускается работа всех охладителей: водяной охладитель 43 ножа (фиг. 5), водяной охладитель 65 электропривода подачи, водяной охладитель 66 электропривода построения, газовый охладитель сканатора, пирометра и тепловизора 34 (фиг. 3), индивидуальные водяные охладители 14 стекла.

Кольцевой нагреватель 29 бункера подачи и кольцевой нагреватель 18 бункера построения разогреваются до температуры 450°С (в зависимости от конкретного типа порошка, возможен разогрев до более низких температур). Контроль нагрева бункера 9 подачи порошка и бункера 8 построения детали осуществляется двумя термопарами 19 по одной на каждый. Плоский нагреватель 64 стола подачи и плоский нагреватель 27 стола построения разогреваются до температуры 450°С (в зависимости от конкретного типа порошка, возможен разогрев до более низких температур) и через плотные соединения разогревают съемную подложку 67 подачи и съемную подложку 20 построения до температуры 450°С соответственно. Через съемную подложку 67 подачи и стенки бункера 9 подачи порошка порошок в бункере 9 подачи порошка разогревается до температуры 450°С. Двойной контроль нагрева съемной подложки 20 построения осуществляется пирометром 4 и тепловизором 28. Температурный контроль нагрева плиты 17 нанесения слоев порошка и верхнего слоя порошка в бункере 9 подачи порошка, осуществляется тепловизором 28.

В герметичной камере 2 достигается необходимая чистота защитного газа (азот, аргон или др.).

Механизм 3 нанесения слоев порошка перемещается вправо до положения, при котором галогенный нагреватель 56 располагается над съемной подложкой 20 построения (фиг. 3 показано пунктиром). Галогенный нагреватель 56 еще больше разогревает съемную подложу 20 построения с температуры 450°С до 700°С (возможна и другая температура, в зависимости от конкретного типа порошка). Двойной контроль нагрева съемной подложки 20 построения осуществляется пирометром 4 и тепловизором 28. Далее механизм 3 нанесения слоев порошка возвращается в крайнее левое положение (фиг. 8, положение I). Такой нагрев съемной подложки 20 построения до 700°С осуществляется несколько раз, до тех пор, пока не прогреется все устройство и не произойдет стабилизация всех тепловых процессов в элементах устройства с целью минимизации в них тепловых деформаций. Контроль стабилизации тепловых процессов в элементах устройства осуществляется тепловизором 28. После стабилизации тепловых процессов зазор Δ8 превращается в зазор Δ7 (фиг. 8, положение II, нахождение ножа 41 для наглядности показано справа, однако реально нож 41 может находиться в любом месте) за счет тепловых деформаций элементов устройства. Далее верхняя плоскость 60 съемной подложки построения поднимается над верхней плоскостью 16 плиты нанесения слоев порошка на размер Δ4 (на фиг. 8, положение III показано пунктиром). Механизм 3 нанесения слоев порошка перемещает до тех пор, пока нож 41 не окажется над центром съемной подложки 20 построения. Вертикальный актуатор 45 (фиг. 5) перестает удерживать шток 46 вертикального актуатора электромотором (на фигурах не показан), в результате чего нож 41 вместе со штоком 46 вертикального актуатора под действием сил упругости сжатых двух пружин 47 и силы тяжести перемещается вниз до тех пор, пока плотно не прижмется своей нижней кромкой 62 ножа к верхней плоскости съемной подложки 60 построения (фиг. 8, положение 3). Четыре видеокамеры 35 (фиг. 3 и фиг. 4) за счет наличия у каждой необходимой подсветки 37, фильтра 38 и объектива 39 контролируют отсутствие щели между нижней кромкой 62 ножа и верхней плоскостью съемной подложки 60 построения. В случае, если видеокамеры 35 обнаруживают щель, нож 41 повторно поднимается вверх на зазор Δ7 и после опускается на верхнюю плоскость съемной подложки 60 построения. Данные манипуляции проводятся до тех пор, пока все четыре видеокамеры 35 не зафиксируют отсутствие щели. После положение ножа 41 надежно фиксируется за счет прижима левой стороны ножа к левой внутренней стороне корпуса 42 ножа (фиг. 8, положение III). Прижим левой стороны ножа 41 к корпусу 42 ножа осуществляется двумя горизонтальными актуаторами 48 за счет штоков 49 горизонтального актуатора через опоры 51 и шарниры 52. Датчик 11 первого слоя фиксирует координату расположения верхней плоскости 60 съемной подложки построения. Далее съемная подложка 20 построения опускается вниз на толщину первого слоя порошка Δ2. Точность реализации размера Δ2 задается энкодером 26 шагового мотора на валу шагового мотора 25 в электроприводе 23 построения детали. Датчик 11 первого слоя проверяет точность реализации размера Δ2. Если реальный размер Δ2, замеренный датчиком 11 первого слоя, отличается от заданного программно, то вычисляется величина коррекции перемещения, которая дополнительно отрабатывается шаговым мотором 25 с энкодером 26 шагового мотора в электроприводе 23 построения детали. Коррекции осуществляется до тех пор, пока датчик 11 первого слоя не зафиксирует точного совпадения реально размера Δ2 и заданного программно размера Δ2. Датчик 12 точного вертикального позиционирования фиксирует координату расположения нижней плоскости стола 6 построения. Далее механизм 3 нанесения слоев порошка вместе с ножом 41 перемещается в левое положение нанесения порошка (фиг. 8, положение IV). Съемная подложка 67 подачи перемещается вверх до тех пор, пока порошок не образует над верхней плоскостью 16 плиты нанесения порошка размер Δ6, а между нижней кромкой 62 ножа и условным верхним уровнем порошка в бункере 9 подачи порошка - размер Δ5. Механизм 3 нанесения слоев порошка перемещает нож 41 в крайнее правое положение (на фигурах не показано). При данном перемещении нож 41 тащит перед собой разогретую «волну порошка», который наносится первым слоем на разогретую до 450°-650°С съемную подложку 20 построения, а также сразу за нанесением первого слоя порошка галогенный нагреватель 56 на ходу разогревает этот слой до температуры 700°С. Излишки порошка сбрасываются в бункер 10 сбора излишков порошка. Контроль нагрева первого слоя порошка осуществляется пирометром 4 и тепловизором 28. Сканатор 5 плавит лазерным лучом необходимые зоны в нанесенном и разогретом первом слое порошка и приваривает их к верхней плоскости 60 съемной подложки построения. Далее съемная подложка 20 построения опускается на толщину второго слоя порошка Δ2. Если реальный размер Δ2, замеренный датчиком 12 точного вертикального позиционирования, отличается от заданного программно, то вычисляется величина коррекции перемещения, которая дополнительно отрабатывается шаговым мотором 25 с энкодером 26 шагового мотора в электроприводе 23 построения детали. Коррекции осуществляется до тех пор, пока датчик 12 точного вертикального позиционирования не зафиксирует точного совпадения реально размера Δ2 и заданного программно размера Δ2. Механизм 3 нанесения слоев порошка с ножом 41 перемещается в левое положение нанесения порошка (фиг. 8, положение IV). Съемная подложка 67 подачи поднимается на новую высоту, достаточную для нанесения порошка во втором слое (формирует опять размер Δ5). Механизм 3 нанесения слоев порошка с ножом 41 перемещаются в крайнее правое положение. Поверх первого слоя порошка наносится второй слой порошка и сразу же разогревается галогенным нагревателем 56 до температуры 700°С. Контроль нагрева второго слоя порошка осуществляется пирометром 4 и тепловизором 28. Сканатор 5 плавит лазерным лучом необходимые зоны в нанесенном и разогретом втором слое порошка и приваривает их к переплавленным зонам, сформированным в первом слое порошка. Далее процесс нанесения, подогрева и переплавления лазером отдельных зон порошка и приваривания их к переплавленым зонам в предыдущем слое повторяется до полного построения детали. Точность перемещений для всех слоев контролируется датчиком 12 точного вертикального позиционирования. После окончания построения всей детали она очень медленно, вместе с объемом не оплавленного порошка, в который она погружена и вместе с приваренной съемной 20 подложкой построения, остывает в устройстве при помощи программного управления следующими нагревателями: плоский нагреватель 27 стола построения, кольцевой нагреватель 18 бункера построения, галогенный нагреватель 56 (скорость охлаждения порядка 25°С в час). После полного остывания детали ее извлекают из устройства и отделяют от съемной подложки 20 построения.

При этом всю последовательность технологических процессов осуществляют в автоматическом режиме в технологически регламентированных условиях посредством специальных программно-аппаратных средств благодаря общей системе управления устройством.

Таким образом, заявленная совокупность существенных признаков, отраженная в независимом пункте формулы изобретения, обеспечивает получение заявленного технического результата - повышение надежности изготовления деталей методом селективного лазерного плавления и расширение спектра возможных к применению порошков за счет повышения точности нанесение слоев порошка на съемную подложку в условиях предварительного подогрева порошка перед лазерной обработкой.

Анализ заявленного технического решения на соответствие условиям патентоспособности показал, что указанные в формуле признаки являются существенными и взаимосвязаны между собой с образованием устойчивой совокупности необходимых признаков, неизвестной на дату приоритета из уровня техники и достаточной для получения требуемого синергетического (сверхсуммарного) технического результата.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного технического решения следующей совокупности условий:

- объект, воплощающий заявленное техническое решение, при его осуществлении предназначен для послойного спекания деталей сложной пространственной конфигурации из мелкодисперсного порошка с использованием электрического тока и лазерного излучения по данным трехмерной компьютерной модели;

- для заявленного объекта в том виде, как он охарактеризован в формуле, подтверждена возможность его осуществления с помощью вышеописанных в заявке или известных из уровня техники на дату приоритета средств и методов;

- объект, воплощающий заявленное техническое решение, при его осуществлении способен обеспечить достижение усматриваемого заявителем технического результата.

Следовательно, по мнению заявителя заявленный объект соответствует критериям патентоспособности «новизна», «изобретательский уровень» и «промышленная применимость» по действующему законодательству.

Устройство для получения изделий методом селективного лазерного плавления, содержащее силовую раму, установленную на ней герметичную камеру с размещенным в ней средством нанесения порошкообразного материала в виде установленного с возможностью горизонтального возвратно-поступательного перемещения и формования слоя изделия механизма нанесения слоев порошка, расположенный над герметичной камерой пирометр и прилегающие к ней сканатор, столы построения и подачи, бункер построения детали, бункер подачи порошка и бункер сбора излишков порошка, отличающееся тем, что оно снабжено датчиком первого слоя, прикрепленным к сканатору, и датчиком точного вертикального позиционирования, расположенным на силовой раме, основанными на принципе оптической триангуляции, а также защитным соплом обдува, расположенным перед датчиком точного вертикального позиционирования, и водяными охладителями защитных стекол, расположенных на верхней стенке герметичной камеры.