Результат интеллектуальной деятельности: Способ изготовления структурно-градиентных и дисперсно-упрочненных порошковых материалов (варианты)

Вид РИД

Изобретение

Изобретение относится к способам получения структурно-градиентных (композитных) порошковых материалов методом обработки исходной шихты в высокочастотной индукционной или дуговой плазме.

Известен (Заявка на изобретение № 2010139100/02, опубликована 27.03.2012 Бюл. № 9, 22.09.2010 МПК C22C 19/00 (2006.01)) способ получения композиционного порошкового материала системы металл-керамика износостойкого класса, содержащего металлическую матрицу и керамический упрочнитель, включающий смешивание порошков металлической матрицы с керамическим упрочнителем и механосинтез, отличающийся тем, что сначала получают порошок металлической матрицы путем измельчения предварительно отобранного порошкового материала дисперсностью не более 100 мкм в высокоскоростном дезинтеграторе с помощью двух роторов с измельчающими элементами, изготовленными из плакирующего материала твердостью ниже твердости обрабатываемого порошка, для образования плакирующего слоя, затем полученный плакированный порошок металлической матрицы и порошок керамического упрочнителя подвергают совместной обработке в высокоскоростном дезинтеграторе с помощью двух роторов с измельчающими элементами, изготовленными из материала твердостью выше твердости обрабатываемой порошковой смеси, для получения дисперсно - упрочненных частиц системы металл-керамика износостойкого класса. Недостатком данного способа является дискретный характер создаваемой оболочки, а также отсутствие упрочняющих керамических частиц в толще металлической частицы.

Известен способ получения металлокерамической порошковой композиции (Патент RU 2 644 834 C1, B22F 9/04 (2006.01), C22C 1/04 (2006.01), B22F 1/02 (2006.01), C22C 19/03 (2006.01), C22C 29/02 (2006.01) опубликован 14.02.2018 Бюл. № 5), включающий приготовление порошковой смеси и механический синтез смеси в планетарной мельнице, отличающийся тем, что в качестве исходных компонентов порошковой смеси используют порошок высокожаропрочного сплава на основе никеля и порошок армирующих наночастиц MeCN и/или МеС, где Me - элементы Ni, Ti, Та, Mo, Hf, V, Si, при этом механический синтез порошковой смеси проводят в планетарной мельнице при частоте вращения 200-250 об/мин в течение 15-30 мин в среде аргона в размольных кюветах с применением размольных шаров из стали ШХ15 диаметром 5 мм, причем соотношение массы обрабатываемой смеси и шаров составляет 1:8, а соотношение объема шаров к объему размольной кюветы составляет 1:5. Недостатками данного способа получения структурно-градиентного порошкового материала типа ядро-оболочка является дискретно-точечный характер получаемой оболочки в виде наночастиц, механически запрессованных в поверхность ядра, зависимость качества металлургического контакта между ядром и оболочкой от твердости материалов, их образующих, а также потенциальная возможность загрязнения конечного продукта материалом размольных шаров в планетарной мельнице.

Известен способ получения порошковых композиционных материалов системы металл-керамика (Патент RU 2 021 382 C1, C22B 1/10 (1990.01), B22F 9/04 (1990.01), опубликован 15.10.1994), включающий смешивание порошка металлической матрицы с порошком упрочняющей фазы, обработку смеси в высокоэнергетической мельнице и компактирование, отличающийся тем, что при смешивании в качестве упрочняющей фазы используют компоненты, реагирующие между собой с образованием керамических частиц, а обработку в высокоэнергетической мельнице проводят при энергонапряженности 0,7 - 1,5 кВт/кг в течение 20 - 40 ч. Недостатком данного способа является осколочный характер получаемых композитных частиц, связанный с использованием высокоэнергетичных мельниц, а также поверхностный характер внедрения армирующих керамических частиц.

Известен способ ((Патент RU 97 104 859 А, C22C 1/10 (1995.01), B22F 9/04 (1995.01), опубликован 10.11.1998) получения дисперсно - упрочненных материалов на основе меди преимущественно для деталей, эксплуатируемых в условиях повышенных температур, включающий механохимическую активацию путем размола порошков меди, оксидо- и карбидообразующих элементов, углерода и оксидов, отличающийся тем, что оксиды получают путем засыпки в зону размола порошков оксидо- и карбидообразующих элементов, процесс проводят в одну стадию в атмосфере воздуха, а углерод вводят в количестве, превышающем не более чем на 0,5 мас. % стехиометрически необходимое его количество для полной карбидизации оксидо- и карбидообразующих элементов. Также способ по п. 1, отличающийся тем, что в качестве оксидо- и карбидообразующих элементов используют металлы, выбранные из III, IV, V или VI групп периодической системы элементов Д. И. Менделеева. В этом способе упрочняющие элементы получаются за счет химических реакций между оксидо- и карбидообразующими элементами, введенными в основу путем механохимической активации. Используемый способ введения упрочняющих элементов определяет осколочную форму получаемых частиц упрочненного материала, а также поверхностный характер упрочнения.

Известен способ получения распыленного дисперсно-упрочненного порошка на медной основе по пункту 1, включающий операции расплавления меди, введения в нее добавок, распыления полученного расплава в порошок, отличающийся тем, что в расплав меди вводят добавки, ограниченно растворимые в указанном расплаве, расплав нагревают на 50-150°С выше температуры плавления добавки и выдерживают в печи при постоянном перемешивании до полного растворения.

Известен способ по п.1, отличающийся тем, что в качестве добавки в расплав меди вводят сплав Fe-Cr-C.

Известен способ по одному из пп.1 или 2, отличающийся тем, что добавку вводят в расплав меди в количестве 3-10 мас. %.

Достоинством данного способа является однородность распределения упрочняющей фазы по объему частиц порошка и возможность получения частиц сферичной формы, но только при малой концентрации упрочняющей добавки (не более 2,5%). При повышении концентрации добавки форма частиц становится сперва зернистой, а при больших концентрациях (11%) и угловатой.

Известен (Патент RU 2 666 197 C2, C22C 1/06 (2006.01), B22F 1/02 (2006.01), C22C 1/10 (2006.01) опубликован 17.02.2017 Бюл. № 5) способ получения дисперсно - упрочненного алюминиевого сплава, включающий продувку газом расплава алюминия в емкости с образованием упрочняющих частиц, отличающийся тем, что продувку газом осуществляют с помощью соплового блока, расположенного в донной части емкости, при этом подают газ, содержащий не менее 20 об. % кислорода, а время и скорость подачи газа выбирают из условия насыщения расплава алюминия заданным количеством упрочняющих частиц оксида алюминия. Достоинством данного способа является возможность получать в последствии из расплава частицы алюминиевого сплава сферичной формы, дисперсно упрочненные оксидом алюминия. В качестве недостатка можно отметить проблему получения однородного распределения частиц оксида алюминия по объему ванны расплава и, следовательно, однородность получаемого в итоге порошкового материала.

Наиболее близким к предлагаемому способу изготовления структурно-градиентных и дисперсно-упрочненных порошковых материалов является по первому варианту способ (Патент RU 2 693 989 C1, B22F 9/12 (2006.01), C23C 16/44 (2006.01), B22F 1/02 (2006.01) опубликован 08.07.2019 Бюл. № 19) изготовления структурно-градиентного порошкового материала, включающий направленную подачу в поток индуктивно-связанной плазмы порошка для формирования ядра и присадочного материала для образования оболочки путем испарения присадочного материала в потоке плазмы и конденсации его паров на поверхности ядра, отличающийся тем, что в качестве присадочного материала используют порошок металла микронного или субмикронного размера.

По второму варианту способ изготовления структурно-градиентного порошкового материала, включающий направленную подачу в поток индуктивно-связанной плазмы порошка для формирования ядра и присадочного материала для образования оболочки путем испарения присадочного материала в потоке плазмы и конденсации его паров на поверхности ядра, отличающийся тем, что в качестве присадочного материала используют аэрозоль раствора соли металла.

По третьему варианту способ изготовления структурно-градиентного порошкового материала, включающий направленную подачу в поток индуктивно-связанной плазмы порошка для формирования ядра и присадочного материала для образования оболочки и конденсацию присадочного материала на поверхности ядра, отличающийся тем, что используют присадочный материал в газообразном состоянии.

Недостатком способа изготовления структурно-градиентных порошковых материалов по прототипу является возможность создания только сравнительно тонкой (порядка микрометра) оболочки на поверхности ядра за счет ограниченной производительности процесса конденсации паров вещества оболочки на поверхности ядра и ограниченности времени пребывания частицы ядра в облаке паров вещества оболочки. Также с использованием способа изготовления структурно-градиентных порошковых материалов по прототипу невозможно получать дисперсно-упрочненные композитные порошковые материалы.

Технической проблемой, на решение которой направлено предлагаемое техническое решение, является целенаправленное получение структурно-градиентных порошковых материалов, формируемых в процессе обработки исходной шихты в потоке высокочастотной индуктивно-связанной или дуговой плазмы путем физико-химических взаимодействий исходных материалов и контролируемой атмосферы плазматрона.

Технический результат предлагаемого способа изготовления структурно-градиентных и дисперсно-упрочненных порошковых материалов по его двум вариантам, заключается в получении из исходной шихты структурно-градиентных и дисперсно-упрочненных порошковых материалов микрометрового диапазона.

Технический результат в способе изготовления структурно-градиентных и дисперсно-упрочненных порошковых материалов по его первому варианту, достигается тем, что в качестве присадочного материала используется сплав металлов, имеющих различную степень сродства к кислороду, в плазмообразующий газ добавляется 0,1-1 объемных % кислорода и устанавливается мощность плазменного разряда, достаточная для плавления присадочного материала.

Технический результат в способе изготовления структурно-градиентных и дисперсно-упрочненных порошковых материалов по его второму варианту, достигается тем, что в качестве присадочного материала используется смесь керамического и металлического порошков с фракционным составом одного порядка и устанавливается мощность плазменного разряда, достаточная для плавления присадочного материала.

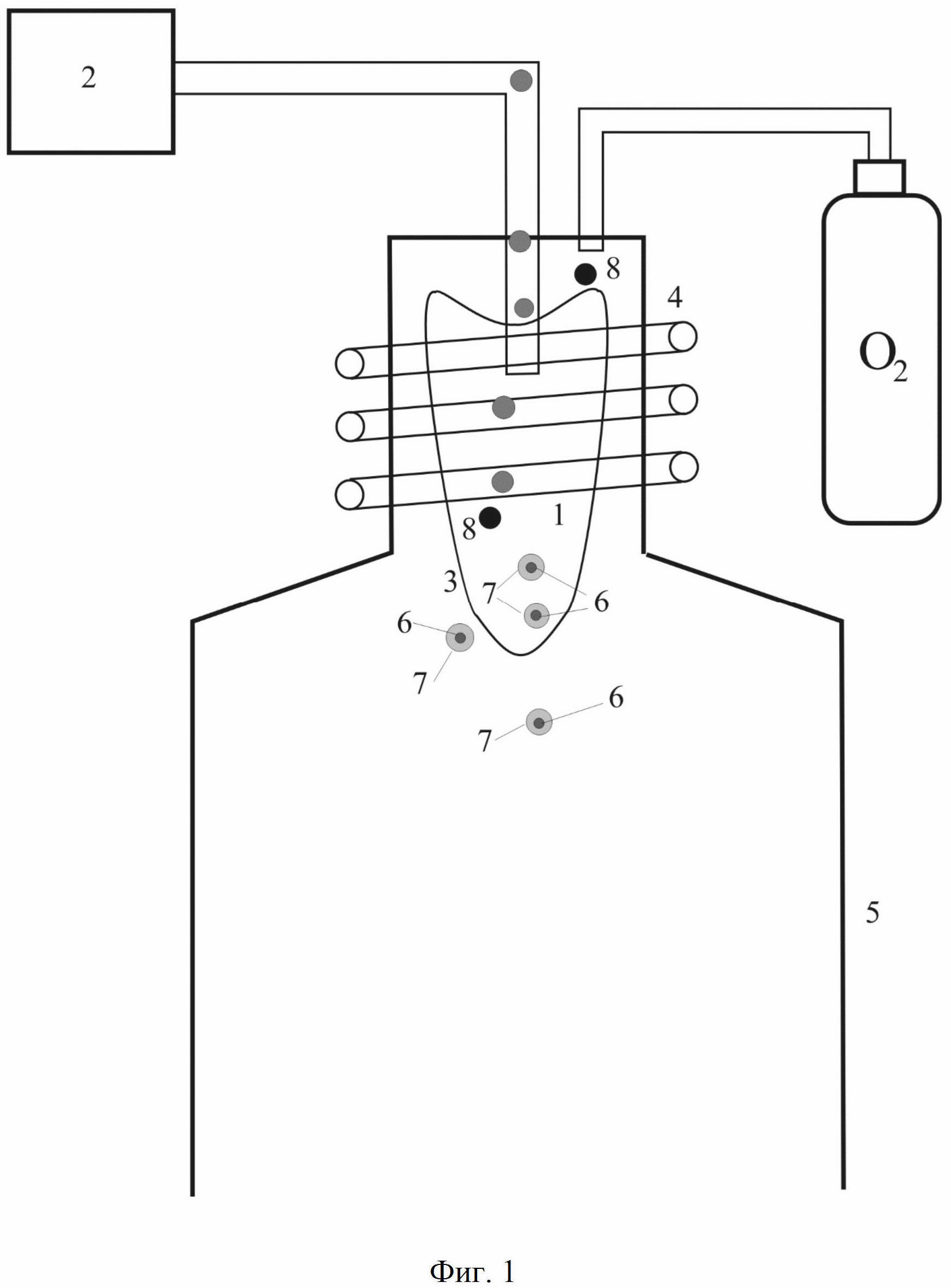

На Фиг.1 схематически изображен процесс осуществления предлагаемого способа изготовления структурно-градиентных и дисперсно-упрочненных порошковых материалов по его первому варианту.

Порошок присадочного материала 1 в виде порошка сплава металлов, имеющих различную степень сродства к кислороду посредством устройства подачи 2 вводится в поток плазмы, например, индуктивно-связанной плазмы 3, создаваемый высокочастотным плазматроном 4. В плазмообразующий газ добавляется 0,1-1 объемных % кислорода 8. В потоке плазмы частицы порошка присадочного материала за счет высокой температуры (2000-3000 К) нагреваются и плавятся. При взаимодействии расплава присадочного материала с аргоновой плазмой, в которой присутствуют атомы и ионы кислорода 8, атомы металлов, имеющих высокую степень сродства к кислороду, диффундируют ближе к поверхности капли расплава, принимающей за счет сил поверхностного натяжения сферическую форму. В результате в центральной зоне 6 капли расплава остаются металлы, имеющие минимальную степень сродства к кислороду, а на периферийной области 7 концентрируются металлы, имеющие наибольшую степень сродства к кислороду. С потоком плазмы капли расплава перемещаются в конденсационную камеру 5, где происходит их кристаллизация. В итоге формируются частицы порошка сферичной формы с центрально симметричным градиентом химического состава.

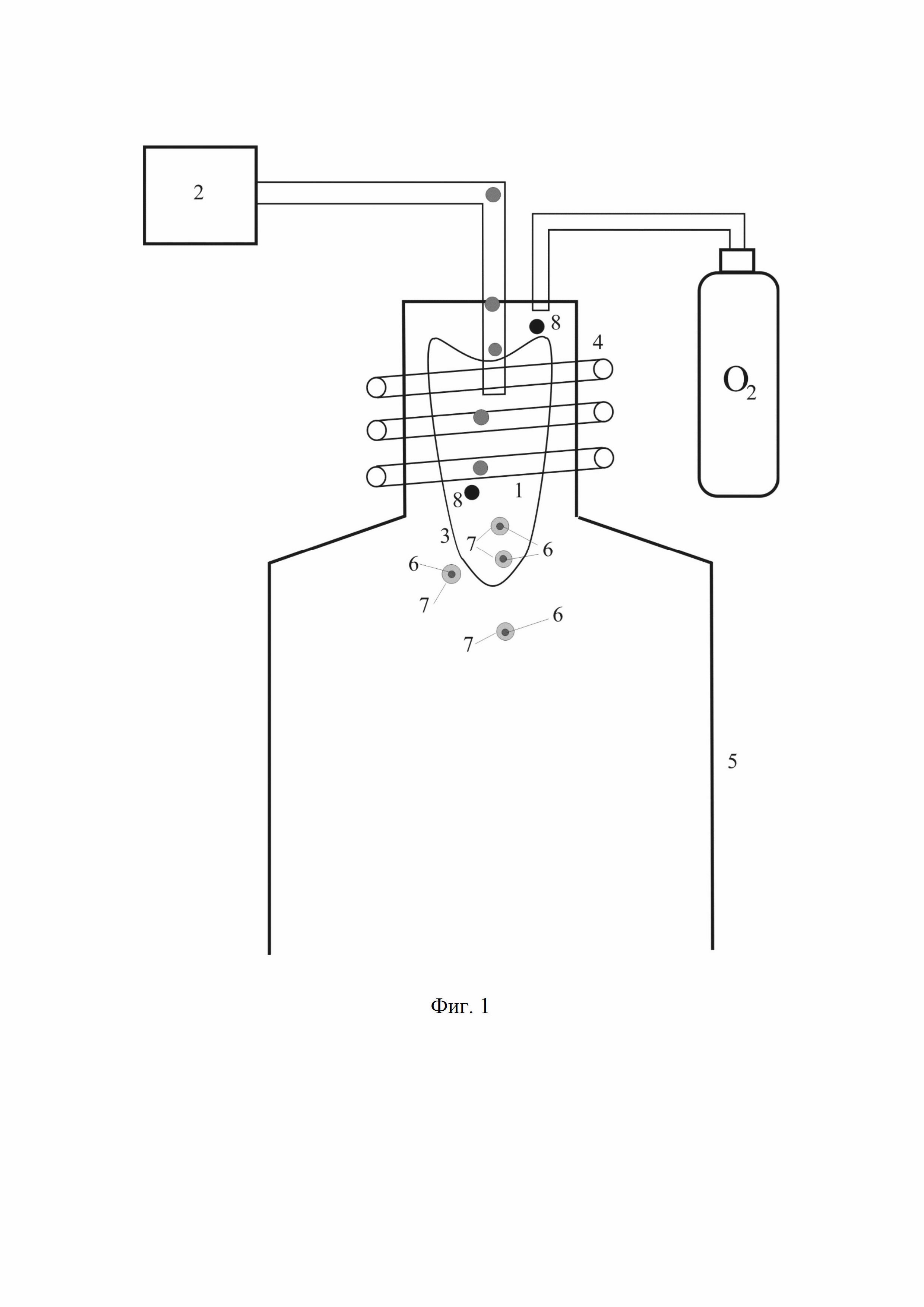

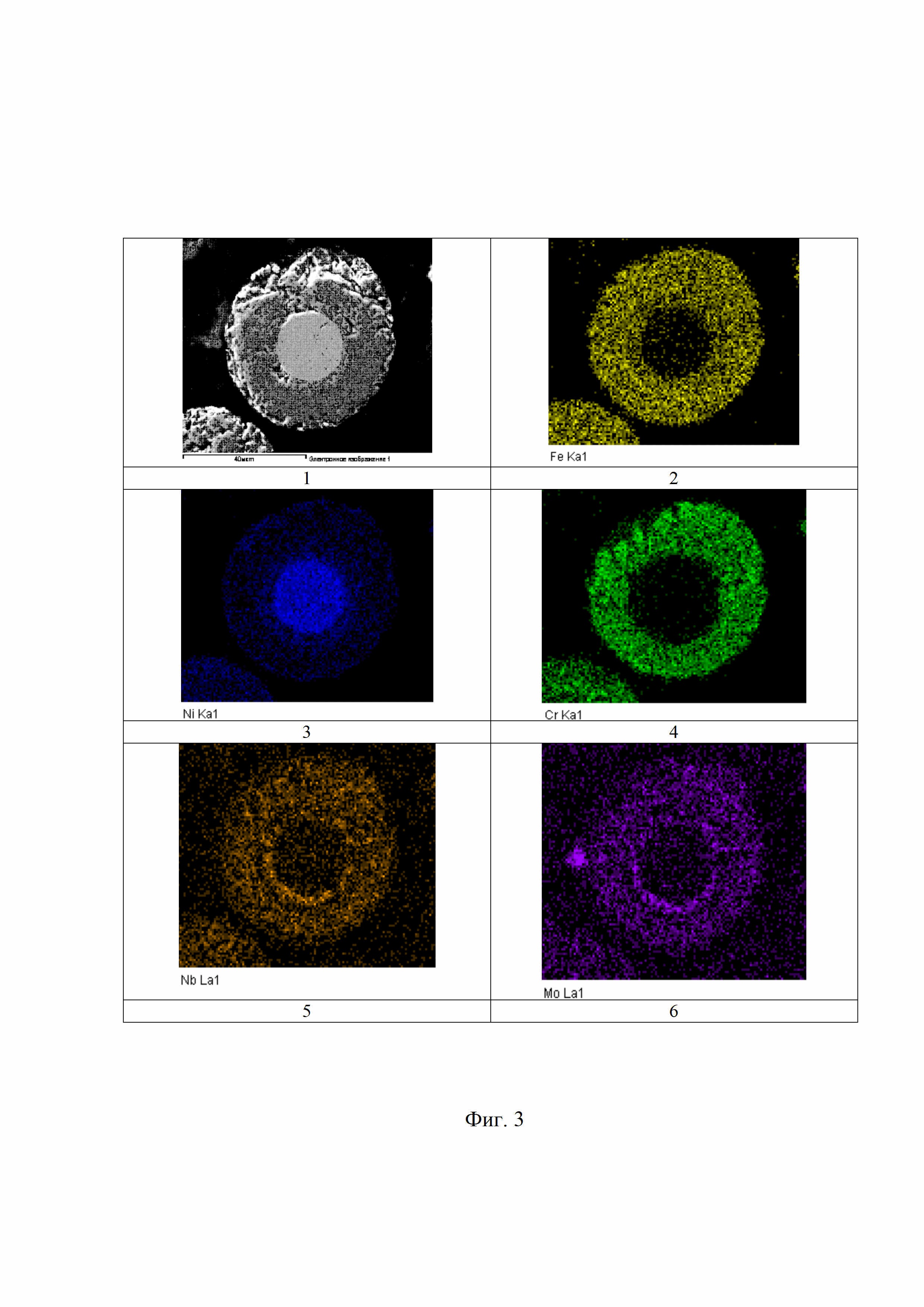

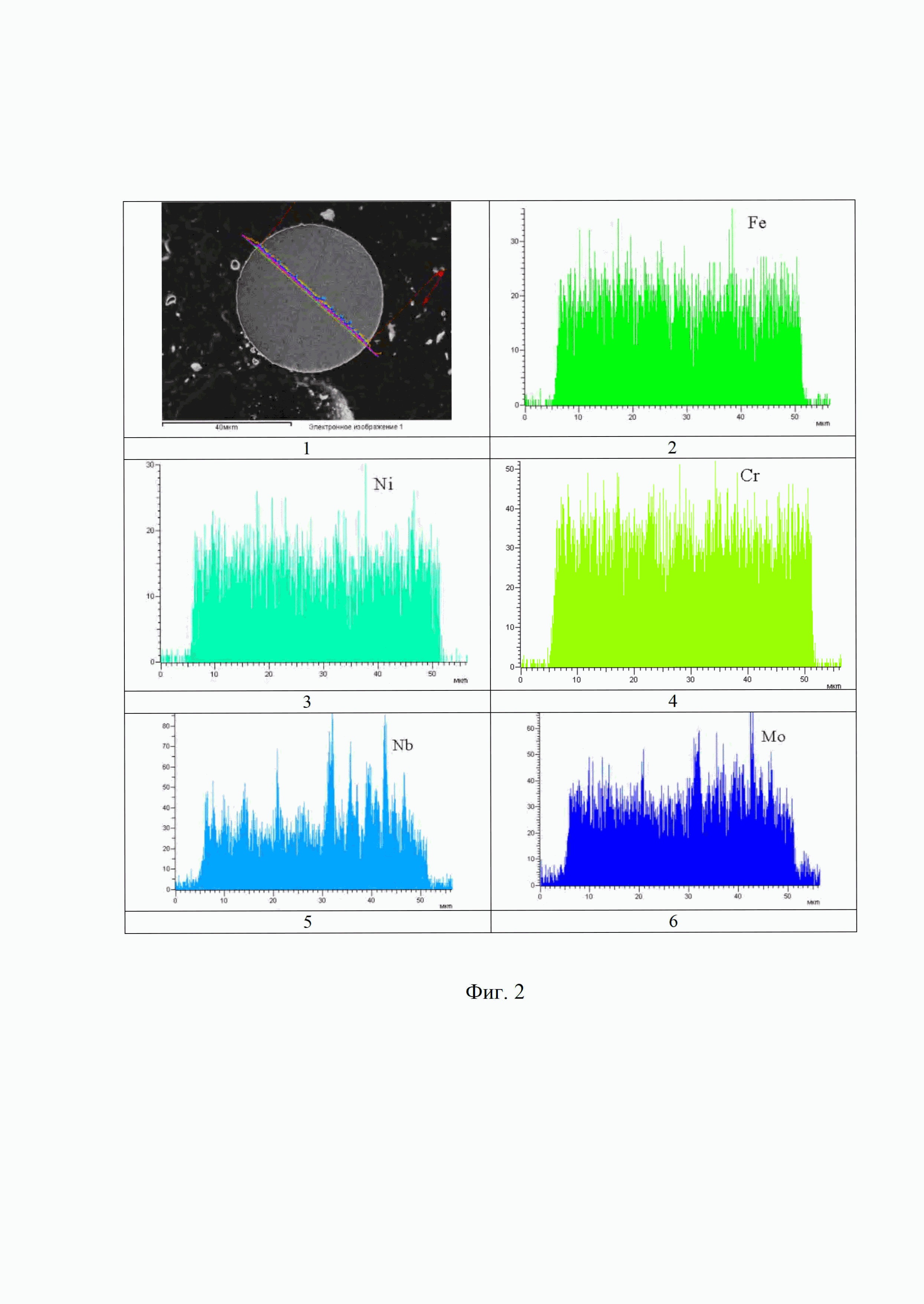

Рассмотрим осуществление способа изготовления структурно-градиентных и дисперсно-упрочненных порошковых материалов по его первому варианту. Перед началом осуществления предлагаемого способа изготовления структурно-градиентных порошковых материалов в плазматроне 4 зажигаем разряд, устанавливаем требуемые значения расходов плазмообразующего газа (например, аргона) и кислорода. После того, как разряд в плазматроне стабилизировался, посредством устройства подачи 2 в поток индуктивно-связанной плазмы 3 вводят порошок присадочного материала 1 виде порошка сплава металлов, имеющих различную степень сродства к кислороду. В плазме частицы порошка присадочного материала нагреваются и плавятся. Исходно металлы, входящие в состав присадочного материала, распределены однородно в поперечном сечении его частиц. На Фиг.2 приведено изображение в сканирующем электронном микроскопе 1 шлифа частицы исходного материала сплава на основе железа 2 и никеля 3. В качестве присадок в сплаве используются хром 4, ниобий 5 и молибден 6. Как видно из Фиг.2 (2-6), где представлены результаты элементного химического анализа в поперечном сечении частицы, все эти элементы 2-6 в исходном материале распределены практически однородно. При взаимодействии расплава присадочного материала с аргоновой плазмой, в которой присутствуют атомы и ионы кислорода, атомы металлов, имеющих высокую степень сродства к кислороду, диффундируют ближе к поверхности капли расплава, принимающей за счет сил поверхностного натяжения сферическую форму. В результате в центральной зоне 6 капли расплава остаются металлы, имеющие минимальную степень сродства к кислороду, а на периферийной области 7 концентрируются металлы, имеющие наибольшую степень сродства к кислороду. На Фиг.3 представлено изображение шлифа композитной частицы 1, прошедшей плазменную обработку в присутствии кислорода и распределение элементов (Fe 2, Ni 3, Cr 4, Nb 5 и Mo 6) в частице этого же сплава, прошедшего плазменную обработку в присутствии 0,3 объемных % кислорода. Видно, что ядро полученной композитной частицы состоит практически только из никеля 3, тогда как остальные химические элементы (2, 4, 5 и 6) сконцентрировались в сферической внешней оболочке. Меняя концентрацию кислорода в плазме, можно регулировать толщину оболочки, при этом с ростом концентрации кислорода в плазме толщина оболочки увеличивается.

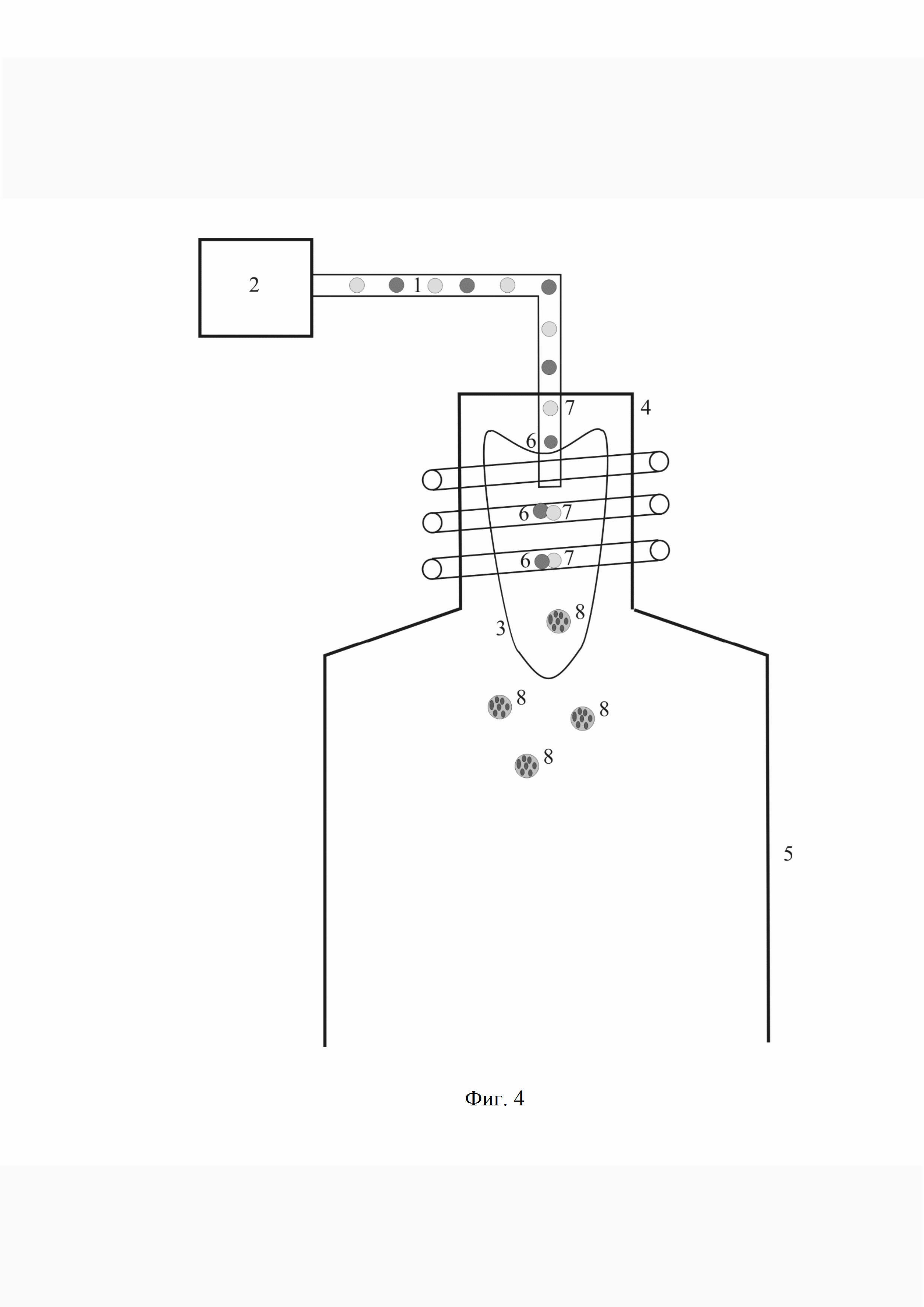

На Фиг.4 схематически изображен процесс осуществления предлагаемого способа изготовления и дисперсно-упрочненных порошковых материалов по его второму варианту.

Порошок присадочного материала 1 в виде смеси керамического и металлического порошка посредством устройства подачи 2 вводится в поток плазмы, например, индуктивно-связанной плазмы 3, создаваемый плазматроном 4. В потоке плазмы частицы порошка присадочного материала за счет высокой температуры (2000-4000 К) нагреваются и плавятся. В первую очередь происходит плавление металлических частиц 6. Сталкиваясь в потоке плазмы с керамическими частицами 7, капли расплавленного металла диффундируют в керамику, формируя практически однородное распределение металла и керамики в поперечном сечении частиц. В дальнейшем частицы расплава попадают с потоком плазмы в конденсационную камеру 5, где происходит их охлаждение и кристаллизация. В результате формируются дисперсно-упрочненные металлокерамические частицы 8 сферичной формы.

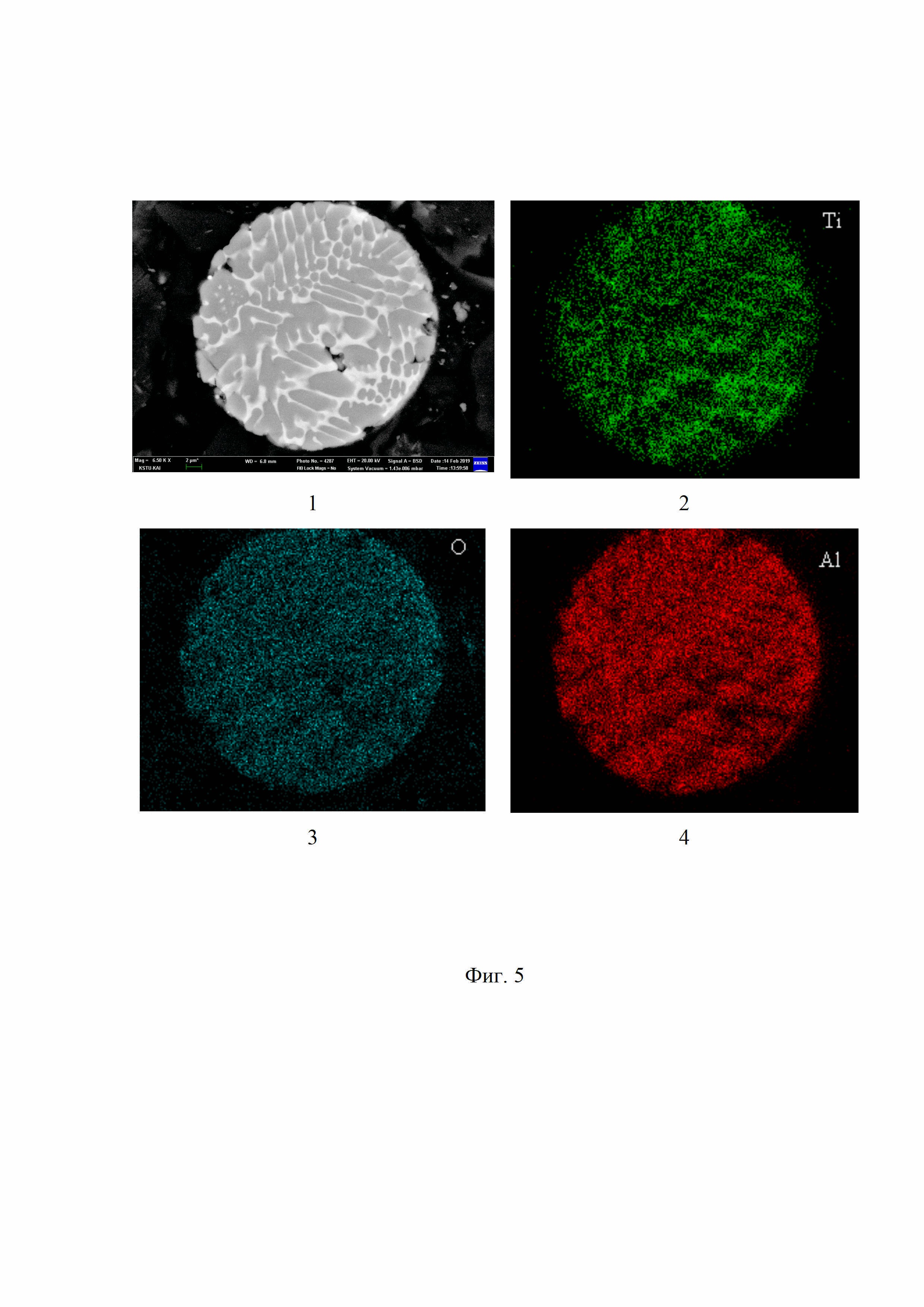

Рассмотрим осуществление способа изготовления структурно-градиентных и дисперсно-упрочненных порошковых материалов по его второму варианту. Перед началом осуществления предлагаемого способа изготовления структурно-градиентных порошковых материалов в плазматроне 4 зажигаем разряд, устанавливаем требуемые значения расходов плазмообразующего газа (например, аргона). После того, как разряд в плазматроне стабилизировался, посредством устройства подачи 2 в поток плазмы, например, индуктивно-связанной плазмы 3 вводят порошок присадочного материала 1 виде смеси металлического 6 и керамического 7 порошка. В потоке плазмы частицы порошка присадочного материала за счет высокой температуры (2000-4000 К) нагреваются и плавятся. В первую очередь происходит плавление металлических частиц 6. Сталкиваясь в потоке плазмы с керамическими частицами 7, капли расплавленного металла диффундируют в керамику, формируя практически однородное распределение металла и керамики в поперечном сечении частиц. Рассмотрим в качестве примера частицы титана, дисперсно-упрочненные оксидом алюминия путем их обработки в потоке индуктивно-связанной плазмы. На Фиг.5 приведено изображение шлифа такой частицы 1 в сканирующем электронном микроскопе, а также пространственное распределение титана 2, кислорода 3 и алюминия 4 в поперечном сечении полученных в ходе плазменной обработки частиц. Видно, что оксид алюминия в частице распределен в виде вытянутых зерен, а пространство между ними заполнено титаном.

Применение предлагаемого способа изготовления структурно-градиентных и дисперсно-упрочненных порошковых материалов, по сравнению с прототипом, позволит путем направленной подачи в поток плазмы, например индуктивно-связанной или дуговой плазмы, в качестве присадочного материала сплава металлов, имеющих различную степень сродства к кислороду и добавки в плазмообразующий газ 0,1-1 объемных % кислорода оболочки, а также использования в качестве присадочного материала смеси металлического и керамического порошка за счет физико-химических процессов в присадочном материале в потоке плазмы создавать структурно-градиентные и дисперсно-упрочненные порошковые материалы с заранее заданными свойствами.