Результат интеллектуальной деятельности: Способ изготовления структурно-градиентных порошковых материалов (варианты)

Вид РИД

Изобретение

Изобретение относится к способам получения структурно-градиентных (композитных) порошковых материалов методом испарения - конденсации материала в высокочастотной индукционной плазме.

Известен способ получения металлокерамической порошковой композиции (Патент RU 2 644 834 C1, B22F 9/04 (2006.01), С22С 1/04 (2006.01), B22F 1/02 (2006.01), С22С 19/03 (2006.01), С22С 29/02 (2006.01) опубликован 14.02.2018 Бюл. №5), включающий приготовление порошковой смеси и механический синтез смеси в планетарной мельнице, отличающийся тем, что в качестве исходных компонентов порошковой смеси используют порошок высокожаропрочного сплава на основе никеля и порошок армирующих наночастиц MeCN и/или МеС, где Me - элементы Ni, Ti, Та, Mo, Hf, V, Si, при этом механический синтез порошковой смеси проводят в планетарной мельнице при частоте вращения 200-250 об/мин в течение 15-30 мин в среде аргона в размольных кюветах с применением размольных шаров из стали ШХ15 диаметром 5 мм, причем соотношение массы обрабатываемой смеси и шаров составляет 1:8, а соотношение объема шаров к объему размольной кюветы составляет 1:5. Недостатками данного способа получения структурно-градиентного порошкового материала типа ядро-оболочка является дискретно-точечный характер получаемой оболочки в виде наночастиц, механически запрессованных в поверхность ядра, зависимость качества металлургического контакта между ядром и оболочкой от твердости материалов, их образующих, а также потенциальная возможность загрязнения конечного продукта материалом размольных шаров в планетарной мельнице.

Известен способ плазменно-растворного получения наночастиц типа сердцевина/оболочка (Патент RU 2620318 С2, B22F 9/24 (2006.01), B22F 1/02 (2006.01), H01L 35/14 (2006.01), B82Y 30/00 (2011.01) опубликован 24.05.2017 Бюл. №15), включающий генерирование плазмы в растворе, содержащем два типа растворенных солей металлов, с обеспечением высаживания первого металла и второго металла, причем сначала генерируют плазму путем приложения первой мощности с обеспечением селективного высаживания упомянутого первого металла, который имеет больший окислительно-восстановительный потенциал, чем упомянутый второй металл, для формирования сердцевин наночастиц, а затем генерируют плазму путем приложения второй мощности, которая больше первой мощности, с обеспечением высаживания упомянутого второго металла, который имеет меньший окислительно-восстановительный потенциал, чем упомянутый первый металл, на поверхности упомянутых сердцевин из первого металла для формирования оболочек наночастиц. Известный способ позволяет получить наноразмерные металлические частицы типа сердцевина/оболочка, однако не позволяет создавать микрочастицы с подобной структурой и ограничен в выборе химического состава сердцевины/оболочки - невозможно использовать керамические материалы.

Известен способ вакуумно-плазменного нанесения покрытий (Патент RU №2145362, МПК С23С 14/34, опубл. 10.02.2000), включающий осаждение покрытия в инертном газе с помощью системы, состоящей из обрабатываемой детали и экрана в виде сетки, при этом осаждение ведут в сочетании с ионной бомбардировкой подложки при давлении инертного газа 10-2÷10-1 Па. Устройство для реализации данного способа содержит источник, в вакуумной камере находятся катод из напыляемого материала, анод, обрабатываемая деталь с экраном, установленным на определенном расстоянии от детали, находятся под отрицательным потенциалом источника. Изобретение позволяет получать покрытия с нанокристаллической структурой. Недостатками данного способа является высокая вероятность агрегации получаемого порошка в плотном поверхностном слое, существенный разброс толщины наносимого покрытия между частицами в поверхностном и глубинном слое и необходимость осуществления процесса в вакууме.

Наиболее близким к предлагаемому способу изготовления структурно-градиентных порошковых материалов является способ получения наночастиц с ядром из ферромагнитного металла и диэлектрической оболочкой из оксида алюминия (Патент RU 2582870 С2, B22F 9/12 (2006.01), B22F 1/02 (2006.01), B82Y 30/00 (2011.01) опубликован 27.04.2016 Бюл. №12), включающий переконденсацию исходного материала, отличающийся тем, что проводят плазменную переконденсацию в токе инертного газа частиц порошка оксида алюминия с нанесенным на их поверхность покрытием из ферромагнитного металла с массовой долей от 25 до 75 мас. % с обеспечением послойного испарения частиц порошка оксида алюминия с нанесенным на их поверхность покрытием из ферромагнитного металла и последующего образования наночастиц путем первичной конденсации кластеров из ферромагнитного металла и конденсации на них паров оксида алюминия.

Недостатком способа изготовления структурно-градиентных порошковых материалов по прототипу является необходимость приготовления для него исходной шихты в виде структур ядро-оболочка.

Технической проблемой, на решение которой направлено предлагаемое техническое решение, является целенаправленное получение структурно-градиентных порошковых материалов, формируемых в процессе обработки исходной шихты в потоке высокочастотной индуктивно-связанной плазмы путем испарения и конденсации вещества.

Технический результат предлагаемого способа изготовления структурно-градиентных порошковых материалов по его трем вариантам, заключается в получении из исходной шихты структурно-градиентных порошковых материалов микрометрового диапазона.

Технический результат в способе изготовления структурно-градиентных порошковых материалов по его первому варианту, включающий направленную подачу в поток индуктивно-связанной плазмы порошка для формирования ядра и присадочного материала для образования оболочки за счет процессов испарения присадочного материала в потоке плазмы и конденсации его паров на поверхности ядра, отличающийся тем, что в качестве присадочного материала используется порошок металла микронного или субмикронного размера.

Технический результат в способе изготовления структурно-градиентных порошковых материалов по его второму варианту, включающий направленную подачу в поток индуктивно-связанной плазмы порошка для формирования ядра и присадочного материала для образования оболочки за счет процессов испарения присадочного материала в потоке плазмы и конденсации его паров на поверхности ядра, отличающийся тем, что в качестве присадочного материала используется аэрозоль раствора соли металла.

Технический результат в способе изготовления структурно-градиентных порошковых материалов по его третьему варианту, включающий направленную подачу в поток индуктивно-связанной плазмы порошка для формирования ядра и присадочного материала для образования оболочки за счет процессов испарения присадочного материала в потоке плазмы и конденсации его паров на поверхности ядра, отличающийся тем, что используется присадочный материал в газообразном состоянии.

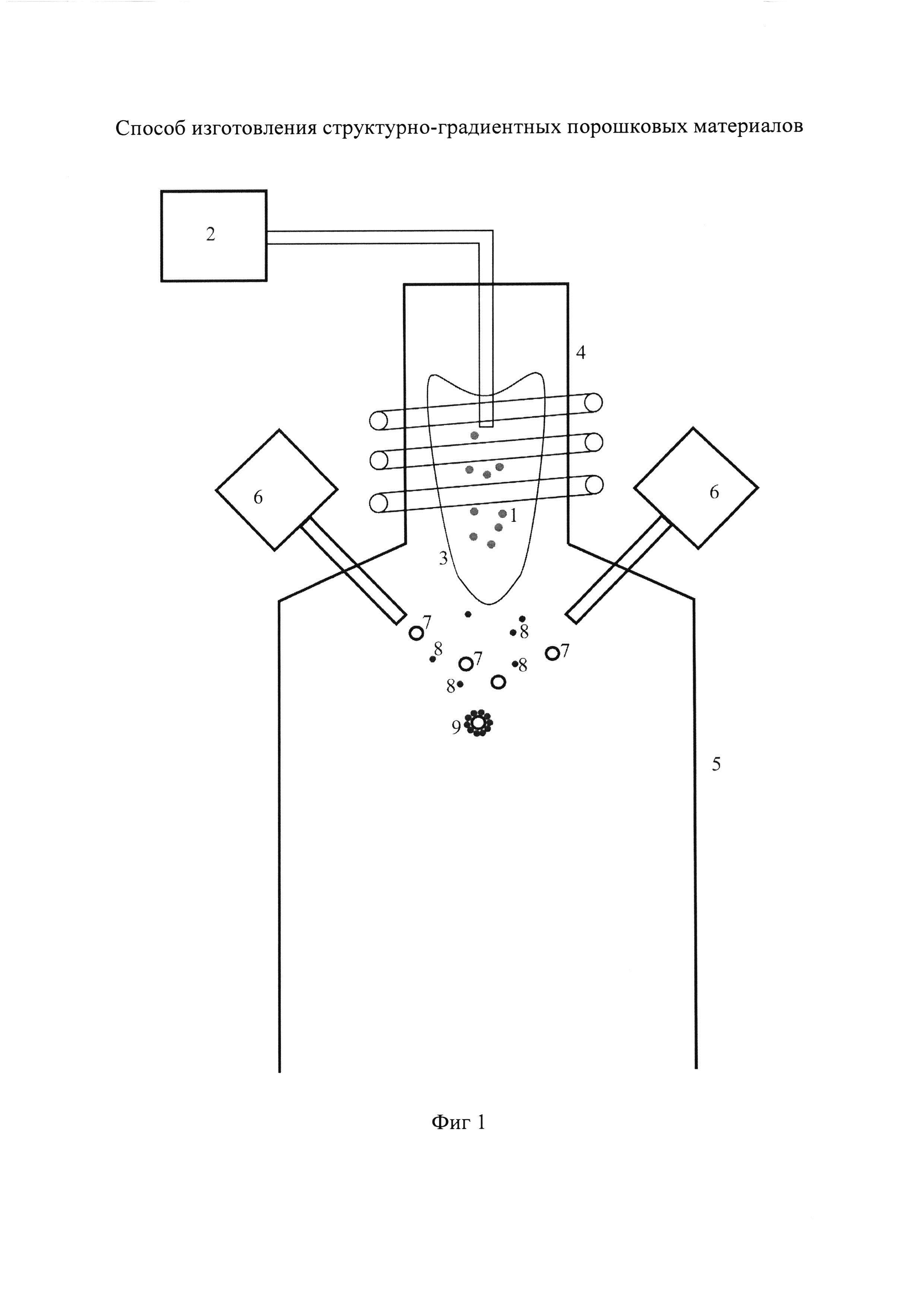

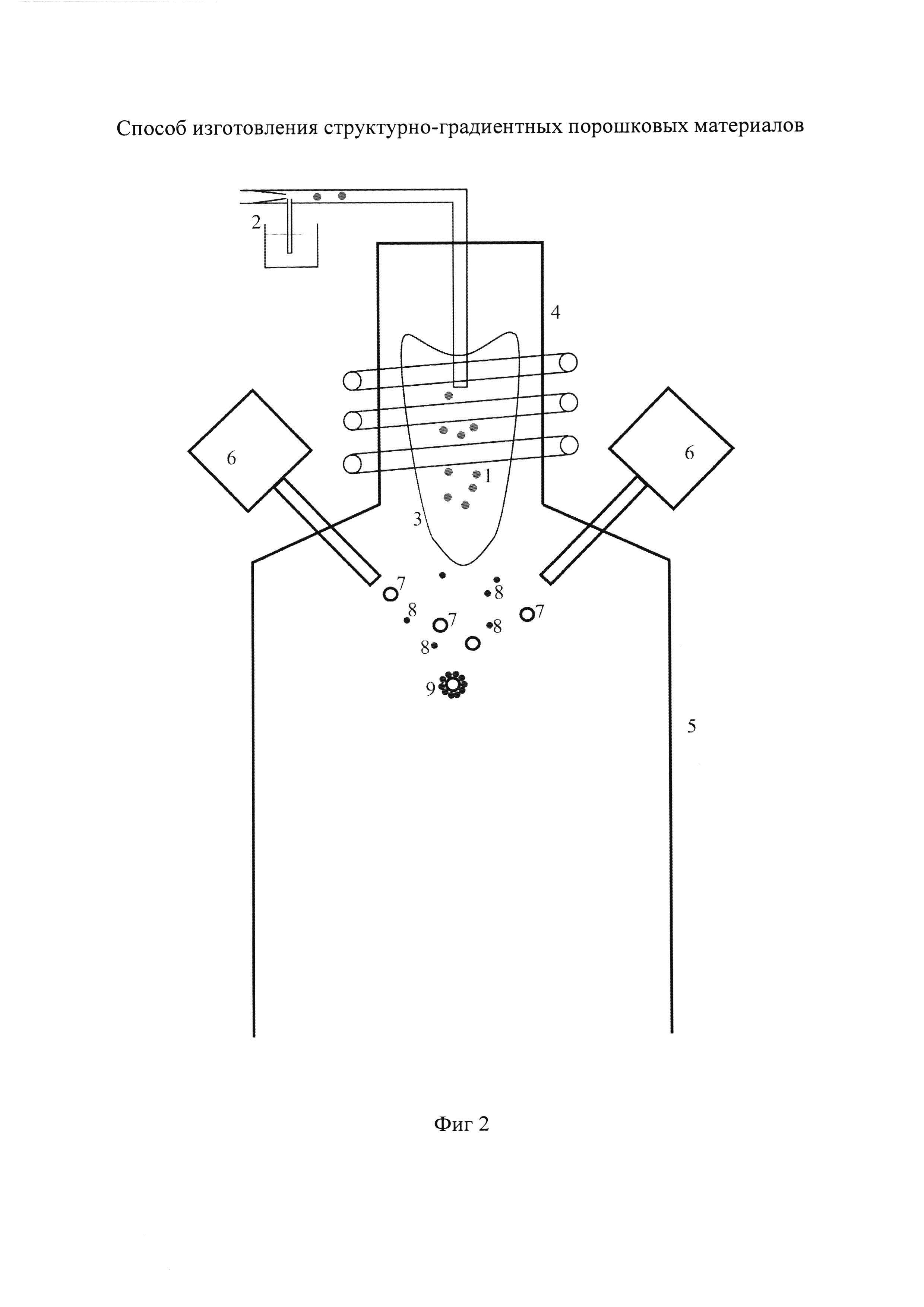

На Фиг.1 схематически изображен процесс осуществления предлагаемого способа изготовления структурно-градиентных порошковых материалов по его первому варианту.

Порошок присадочного материала 1 посредством устройства подачи 2 вводится в поток индуктивно-связанной плазмы 3, создаваемый высокочастотным плазматроном 4. В потоке плазмы частицы порошка присадочного материала за счет высокой температуры (5000-8000 К) нагреваются и испаряются. Пары присадочного материала направляются в конденсационную камеру 5. В конденсационной камере в поток плазмы посредством устройства подачи 6 вводят порошок для формирования ядра 7. За счет большой разности температуры (1000-4000К) частиц порошка 7 и паров присадочного материала 8, последние диффундируют к частицам 7 и конденсируются на их поверхности, формируя оболочку 9.

Рассмотрим осуществление способа изготовления структурно-градиентных порошковых материалов по его первому варианту. Перед началом осуществления предлагаемого способа изготовления структурно-градиентных порошковых материалов в высокочастотном плазматроне 4 зажигаем разряд, устанавливаем требуемые значения расходов плазмообразующего газа (например, аргона). После того, как разряд в плазматроне стабилизировался, посредством устройства подачи 2 в поток индуктивно-связанной плазмы 3 вводят порошок присадочного материала 1, который переходит в парообразное состояние. Скорость испарения порошкового материала в потоке плазмы напрямую зависит от размеров его частиц - чем меньше диаметр частиц, тем быстрее они испаряются. Этот эффект позволяет создавать заявляемым способом самые различные комбинации структурно-градиентных частиц типа ядро-оболочка: тугоплавкое ядро-легкоплавкая оболочка или, наоборот, легкоплавкое ядро-тугоплавкая оболочка. Вторая комбинация реализуется с применением мелкодисперсного (субмикронного) присадочного материала 1. Далее в поток плазмы посредством устройства подачи 6 вводят порошок для формирования ядра 7. За счет большой разности температуры частиц 7 и паров присадочного материала 8 последние конденсируются на частицах 7, образуя оболочку 9. Толщина оболочки 9 определяется временем нахождения частицы 7 в потоке плазмы и концентрацией паров присадочного материала и регулируется в устройствах подачи 2 и 6.

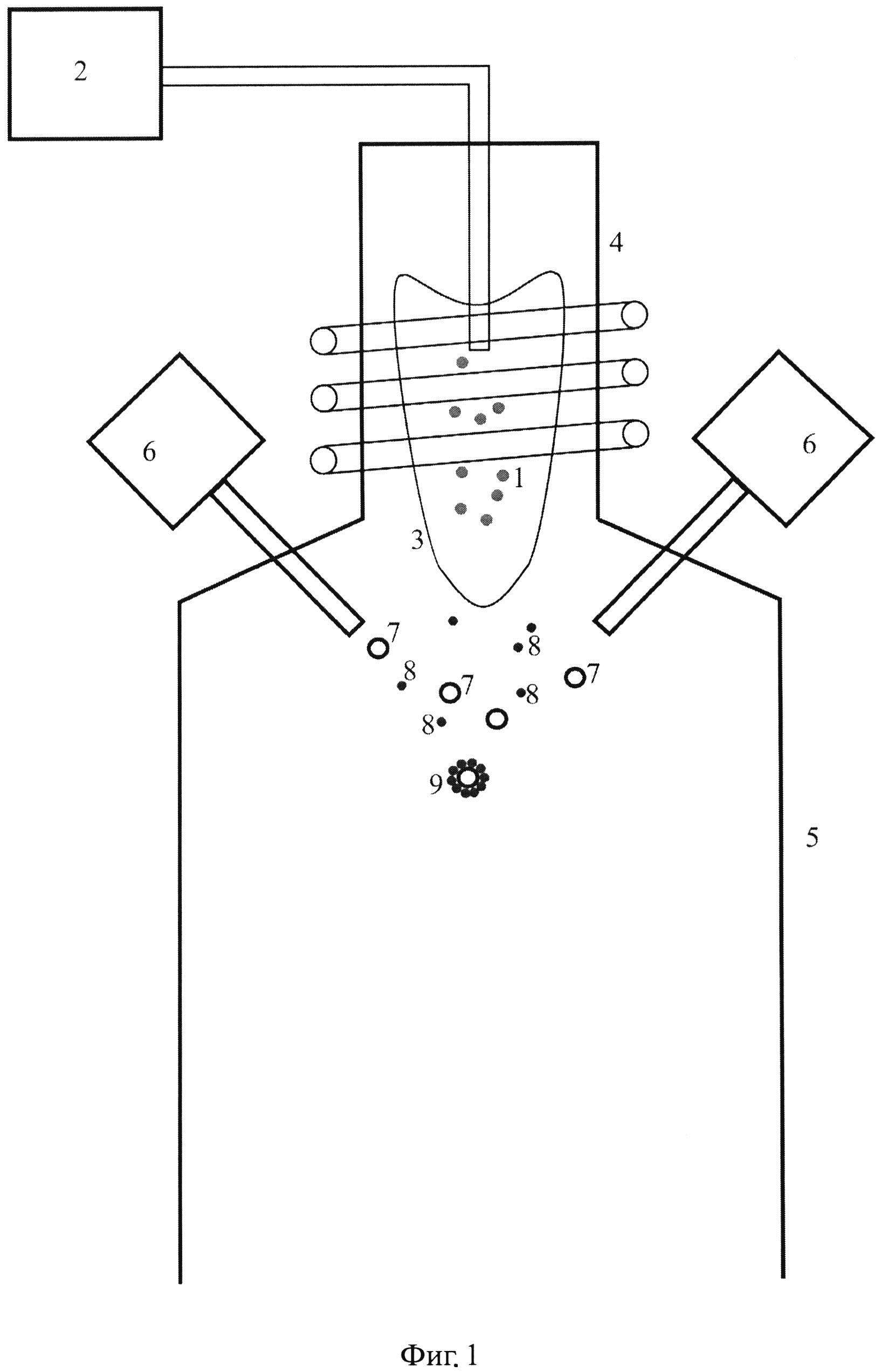

На Фиг.2 схематически изображен процесс осуществления предлагаемого способа изготовления структурно-градиентных порошковых материалов по его второму варианту.

Присадочный материал в виде аэрозоля раствора соли металла 1 посредством распылителя 2 вводится в поток индуктивно-связанной плазмы 3, создаваемый высокочастотным плазматроном 4. В потоке плазмы частицы аэрозоля присадочного материала за счет высокой температуры (5000-8000 К) нагреваются, испаряются и атомизируются. Присадочный материал в виде атомного пара направляется в конденсационную камеру 5. В конденсационной камере в поток плазмы посредством устройства подачи 6 вводят порошок для формирования ядра 7. За счет большой разности температуры (1000-4000К) частиц порошка 7 и атомов присадочного материала 8, последние диффундируют к частицам 7 и конденсируются на их поверхности, формируя оболочку 9.

Рассмотрим осуществление способа изготовления структурно-градиентных порошковых материалов по его второму варианту. Перед началом осуществления предлагаемого способа изготовления структурно-градиентных порошковых материалов в высокочастотном плазматроне 4 зажигаем разряд, устанавливаем требуемые значения расходов плазмообразующего газа (например, аргона). После того, как разряд в плазматроне стабилизировался, посредством распылителя 2 в поток индуктивно-связанной плазмы 3 вводят присадочный материал в виде аэрозоля раствора соли металла 1, который переходит в атомарное состояние. Далее в поток плазмы посредством устройства подачи 6 вводят порошок для формирования ядра 7. За счет большой разности температуры частиц 7 и атомов присадочного материала 8 последние конденсируются на частицах 7, образуя оболочку 9. Толщина оболочки 9 определяется временем нахождения частицы 7 в потоке плазмы и концентрацией атомов присадочного материала 8 и регулируется в распылителе 2 и устройстве подачи 6.

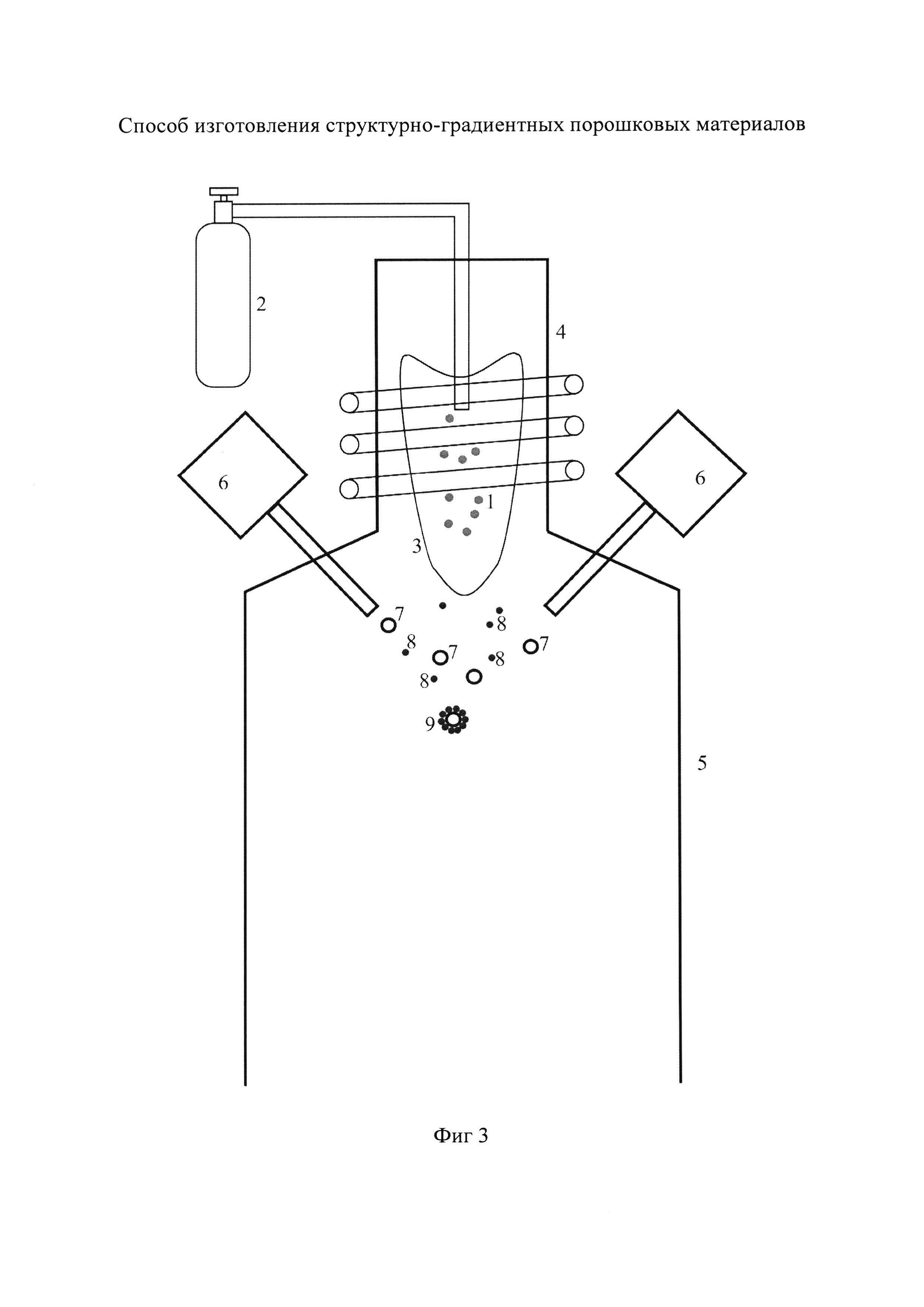

На Фиг.3 схематически изображен процесс осуществления предлагаемого способа изготовления структурно-градиентных порошковых материалов по его третьему варианту.

Газообразный присадочный материал 1 (например, азот, водород, кислород или метан) посредством устройства подачи 2 вводится в поток индуктивно-связанной плазмы 3, создаваемый высокочастотным плазматроном 4. В потоке плазмы газообразный присадочный материал за счет высокой температуры (5000-8000 К) разлагается (в случае сложного соединения, например метана на атомы водорода и углерода) и атомизируется. Продукты разложения присадочного материала направляются в конденсационную камеру 5. В конденсационной камере в поток плазмы посредством устройства подачи 6 вводят порошок для формирования ядра 7. За счет большой разности температуры (1000-4000К) частиц порошка 7 и продуктов разложения присадочного материала 8, последние диффундируют к частицам 7 и конденсируются на их поверхности, формируя оболочку 9. Например, при использовании в качестве присадочного материала 1 углеводородного газа метана продукт его разложения углерод 8 формирует на поверхности ядер 7 карбидную оболочку 9. Если в качестве присадочного материала 1 используются простые газы (например, азот, кислород или водород), то они в потоке плазмы, как правило, не разлагаются и в конденсационной камере 5 химически реагируют с поверхностным слоем частиц 7, формируя нитридную, оксидную или металлическую, восстановленную из оксидов, оболочку, соответственно.

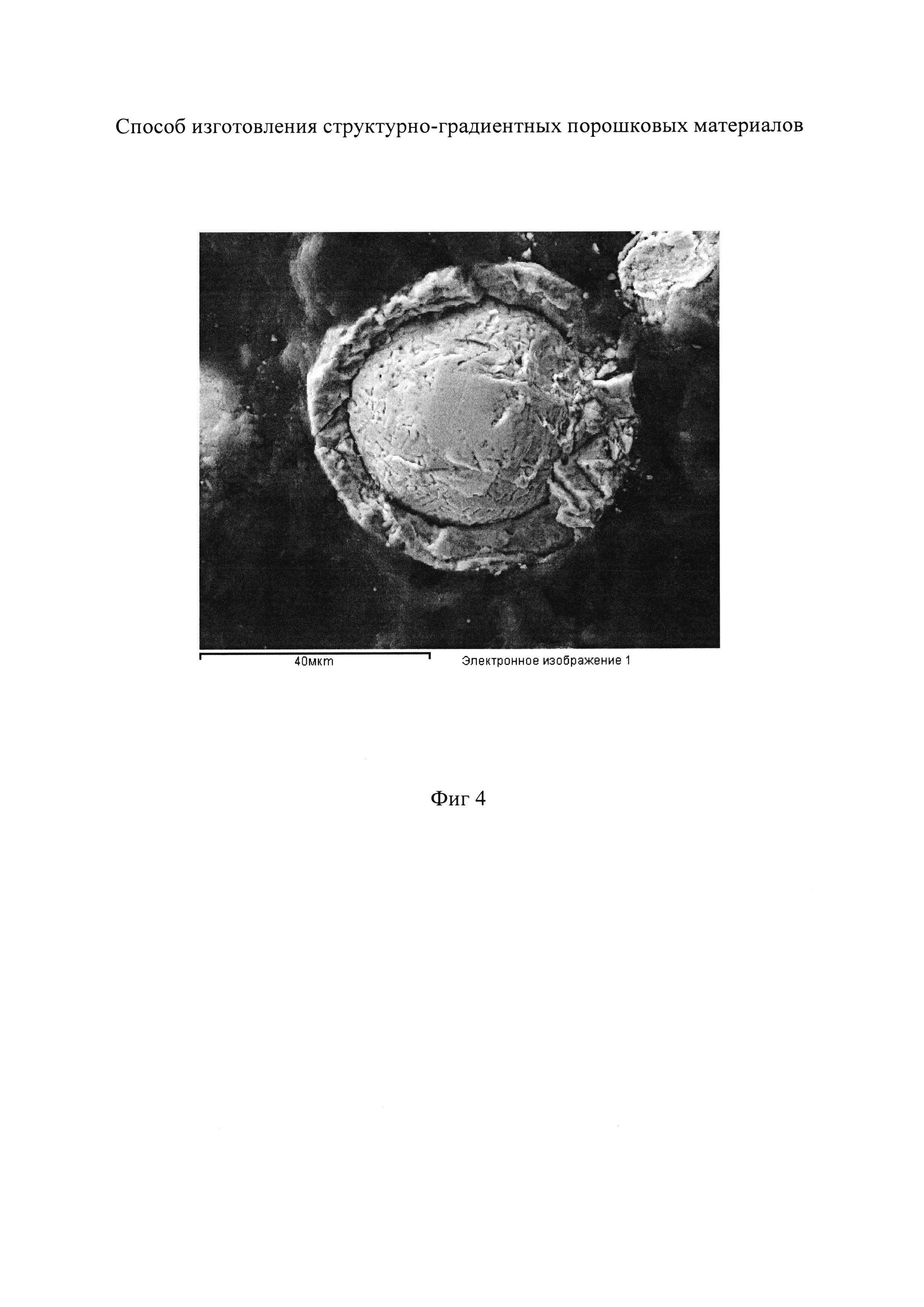

Рассмотрим осуществление способа изготовления структурно-градиентных порошковых материалов по его третьему варианту. Перед началом осуществления предлагаемого способа изготовления структурно-градиентных порошковых материалов в высокочастотном плазматроне 4 зажигаем разряд, устанавливаем требуемые значения расходов плазмообразующего газа (например, аргона). После того, как разряд в плазматроне стабилизировался, посредством устройства подачи 2 в поток индуктивно-связанной плазмы 3 вводят газообразный присадочный материал 1, который в плазме разлагается (в случае сложного соединения) и атомизируется. Например, при подаче в плазму в качестве присадочного материала метана, происходит его пиролиз с выделением атомарного углерода и водорода. Далее в поток плазмы посредством устройства подачи 6 вводят порошок для формирования ядра 7. За счет большой разности температуры частиц 7 и атомов присадочного материала 8 последние конденсируются на частицах 7, образуя оболочку 9. Толщина оболочки 9 определяется временем нахождения частицы 7 в потоке плазмы и регулируется расходом транспортного газа в устройстве подачи 6. Например, на Фиг.4 приведено изображение шлифа частиц порошка жаропрочного никелевого сплава Инконель 718, покрытых оболочкой из углерода. Толщина полученной оболочки менее 1 мкм. На Фиг.4 отчетливо видно ядро структурно-градиентной частицы и ее оболочка.

Применение предлагаемого способа изготовления структурно-градиентных (композитных) порошковых материалов, по сравнению с прототипом, позволит путем направленной подачи в поток индуктивно-связанной плазмы порошка для формирования ядра и присадочного материала в виде порошка, аэрозоля или газа для образования оболочки за счет процессов испарения присадочного материала в потоке плазмы и конденсации его паров на поверхности ядра создавать структурно-градиентные порошковые материалы с заранее заданными свойствами.