Результат интеллектуальной деятельности: Способ и устройство определения параметров ремонтного профиля головки рельса

Вид РИД

Изобретение

Изобретение относится к железнодорожному транспорту, к шлифовке рельсов, и может быть использовано для восстановления поверхности катания рельсов, уложенных в железнодорожный путь, а именно к способам определения параметров ремонтного профиля рельса и программы его формирования шлифованием с применением рельсошлифовального поезда.

Известны способ и устройство определения параметров ремонтного профиля головки рельс включающий перемещение по рельсовому пути измерительной тележки, с расположенными вдоль оси пути датчиками измерения профилей поверхности катания головки рельса. Датчики фиксируют отклонение точек поверхности рельса от общей базы измерительной тележки. Полученные данные используют для построения кривых, характеризующих профили рельса (X. Функе "Шлифовка рельсов", М., 1992, с. 47-52).

Недостатком данного способа является то, что используемые для построения кривых математические выражения не позволяют точно определять вышеназванные характеристики, поскольку требуют повышенного количества датчиков и их месторасположение на различных применяемых устройствах и в измерительных системах не всегда идентично, что ограничивает качество и производительность труда в процессе рельсошлифования.

Известен способ определения параметров ремонтного профиля головки рельса, включающий измерение параметров при помощи перемещения по рельсовому пути датчиков измерения профилей головки рельса и фиксации отклонений точек поверхности рельса по показаниям датчиков от общей базы, обработку данных измерения фактического поперечного профиля головки рельса и подбор ближайшего к нему ремонтного профиля и программ его формирования, из входящих в комплект программного обеспечения рельсошлифовального поезда, при которых будет обеспечиваться очертание профиля нового рельса или максимально приближенного к профилю нового рельса для прямых участков пути и асимметричный профиль головки рельса в кривых участках пути при минимальном съеме металла. («Инструкция по шлифовке и фрезерованию рельсов в пути и стационарных условиях», №3185 р, М.: ОАО РЖД, от 29 декабря 2014 г. с 18-22).

Недостатком данного способа является необходимость работы с большим массивом измеренных параметров головки рельса и, одновременно, с очень ограниченным количеством вариантов ремонтных профилей, представленных в базе данных рельсошлифовального поезда. Выбор ближайшего ремонтного профиля и программы его формирования, из входящих в комплект программного обеспечения не обеспечивает минимально возможный съем металла, так как ремонтный профиль выбирается для величины износа с шагом 3-5 мм. А в отношении участков пути в кривых такая схема принятия решений не позволяет сформировать асимметричный профиль, обеспечивающий минимальный износ рельсов при эксплуатации. При этом нужно обеспечить снятие слоя наклепанного металла, зависящего от количества пропущенной через данный участок поездной нагрузки, чтобы устранить возможность развития усталостных дефектов в головке рельса. Данное условие усложняет процедуру выбора ремонтного профиля и приводит к неоптимальному выбору, а, соответственно, к избыточному объему снимаемого шлифованием металла. Как следствие - избыточное уменьшение высоты головки рельса, большие энергетические и материальные затраты и снижение эксплуатационного ресурса рельсового пути в целом.

Технической задачей заявленного изобретения является увеличение точности определения ремонтного поперечного профиля головки рельса при значительном сокращении объема обрабатываемого массива по данным инструментальных измерений, оптимизации объема удаляемого шлифованием металла, и, как следствие увеличение эксплуатационного ресурса рельса.

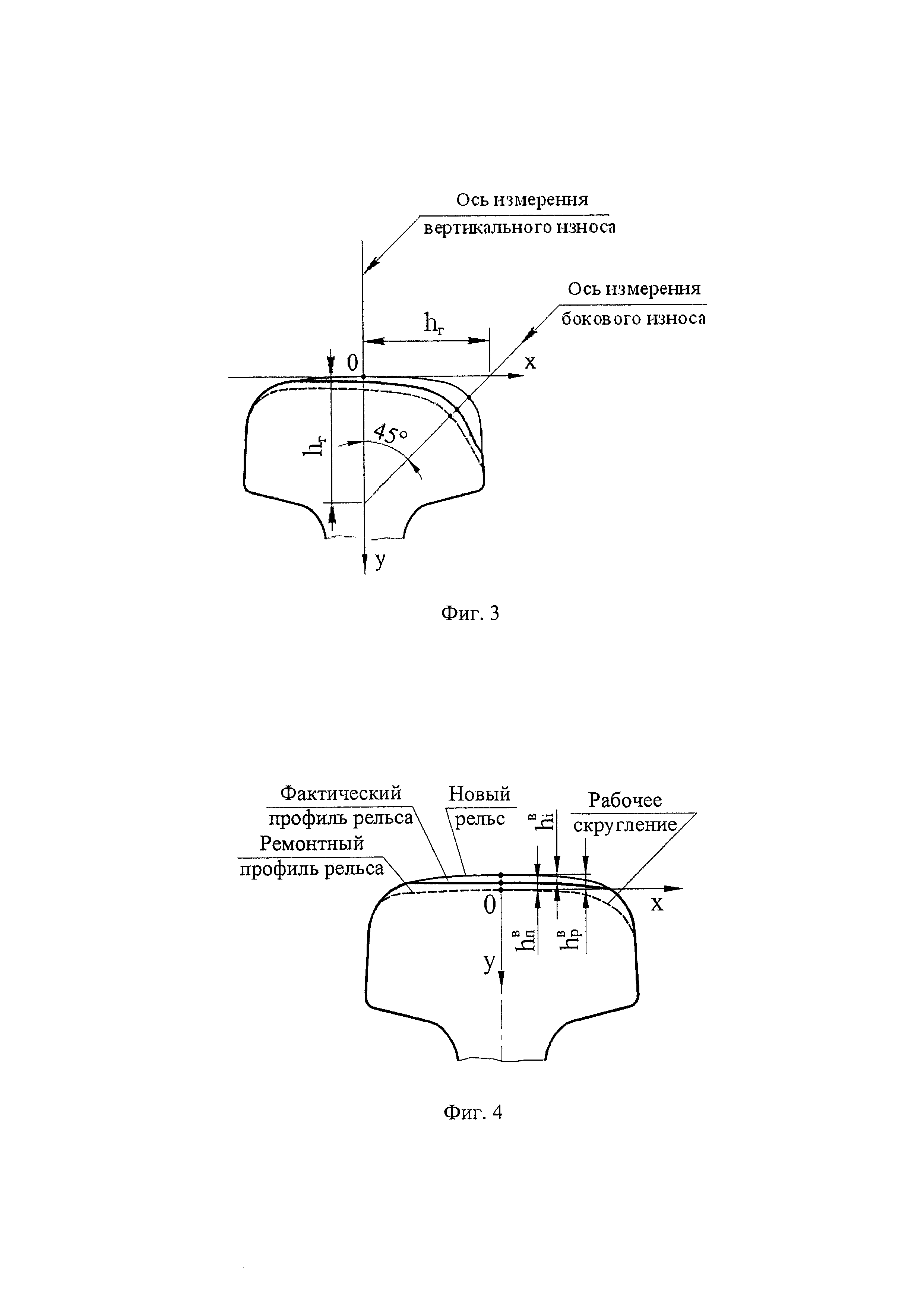

Поставленная задача достигается тем, что в способе определения параметров ремонтного профиля головки рельса, включающего измерение параметров при помощи перемещения по рельсовому пути датчиков измерения профилей головки рельса и фиксации отклонений точек поверхности рельса по показаниям датчиков от общей базы, обработку данных измерения фактического поперечного профиля головки рельса и подбор ближайшего к нему ремонтного профиля и программ его формирования, из входящих в комплект программного обеспечения рельсошлифовального поезда, при которых будет обеспечиваться очертание профиля нового рельса или максимально приближенного к профилю нового рельса для прямых участков пути и ассиметричный профиль головки рельса в кривых участках пути при минимальном съеме металла, в измерительную систему дополнительно интегрированы два датчика измерения вертикального и бокового износа по каждой нитке рельсового пути и приемно-передающее устройство системы ГЛОНАСС, причем ось датчика измерения вертикального износа головки рельса ориентирована по вертикальной оси симметрии поперечного сечения рельса, а ось датчика измерения бокового износа головки рельса отклонена в поперечном сечении относительно вертикальной на угол 45° внутрь рельсовой колеи, параметры ремонтного поперечного профиля головки рельса и программы его формирования определяются по измеренным значениям вертикального и бокового износа головки рельса и пространственного положения каждого рельса в пути, радиуса кривой, наработки пропущенного тоннажа на каждом участке пути, при этом измерение износа производится относительно профиля нового рельса.

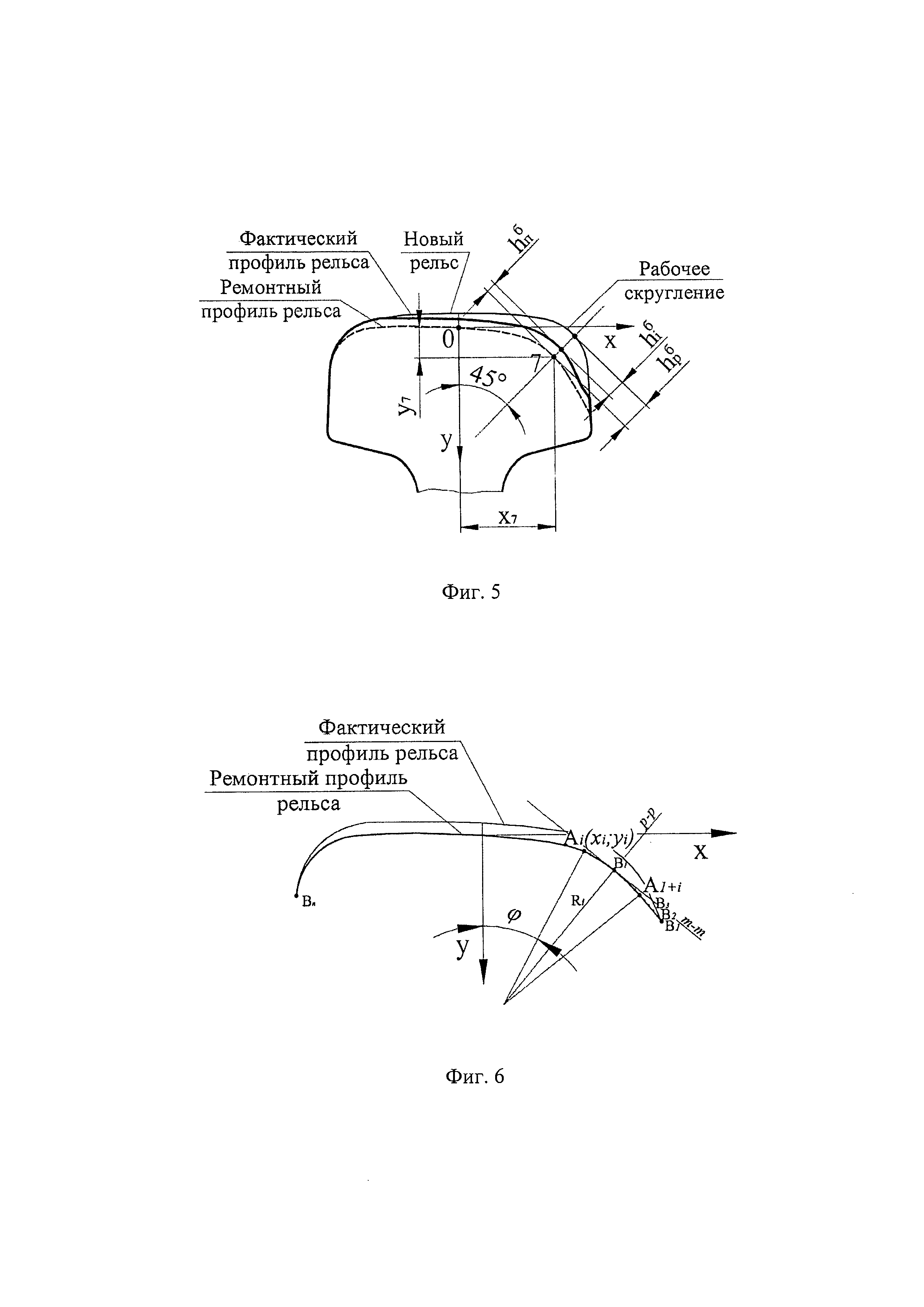

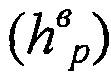

Способ иллюстрируется чертежами и таблицами, где на фиг. 1 представлена блок-схема устройства, для реализации данного способа; на фиг. 2 - схема расположения характерных точек и радиусов ремонтного профиля рельса; на фиг. 3 - схема измерения вертикального и бокового износа рельса; на фиг. 4 - схема к расчету вертикального  и бокового

и бокового  значений высоты ремонтного профиля относительно нового рельса для прямого участка пути, наружной рельсовой нити кривых радиусом более 650 м и внутренней рельсовой нити; на фиг. 5 - схема к расчету схема к расчету вертикального

значений высоты ремонтного профиля относительно нового рельса для прямого участка пути, наружной рельсовой нити кривых радиусом более 650 м и внутренней рельсовой нити; на фиг. 5 - схема к расчету схема к расчету вертикального  и бокового

и бокового  значений высоты для наружной рельсовой нити кривых радиусом менее 650 м; на фиг. 6 - схема назначения расчетного положения углов наклона шлифовальных головок рабочего оборудования; на фиг. 7 - блок-схема способа определения ремонтного профиля головки рельса; на фиг. 8 - схема к определению удельного съема металла.

значений высоты для наружной рельсовой нити кривых радиусом менее 650 м; на фиг. 6 - схема назначения расчетного положения углов наклона шлифовальных головок рабочего оборудования; на фиг. 7 - блок-схема способа определения ремонтного профиля головки рельса; на фиг. 8 - схема к определению удельного съема металла.

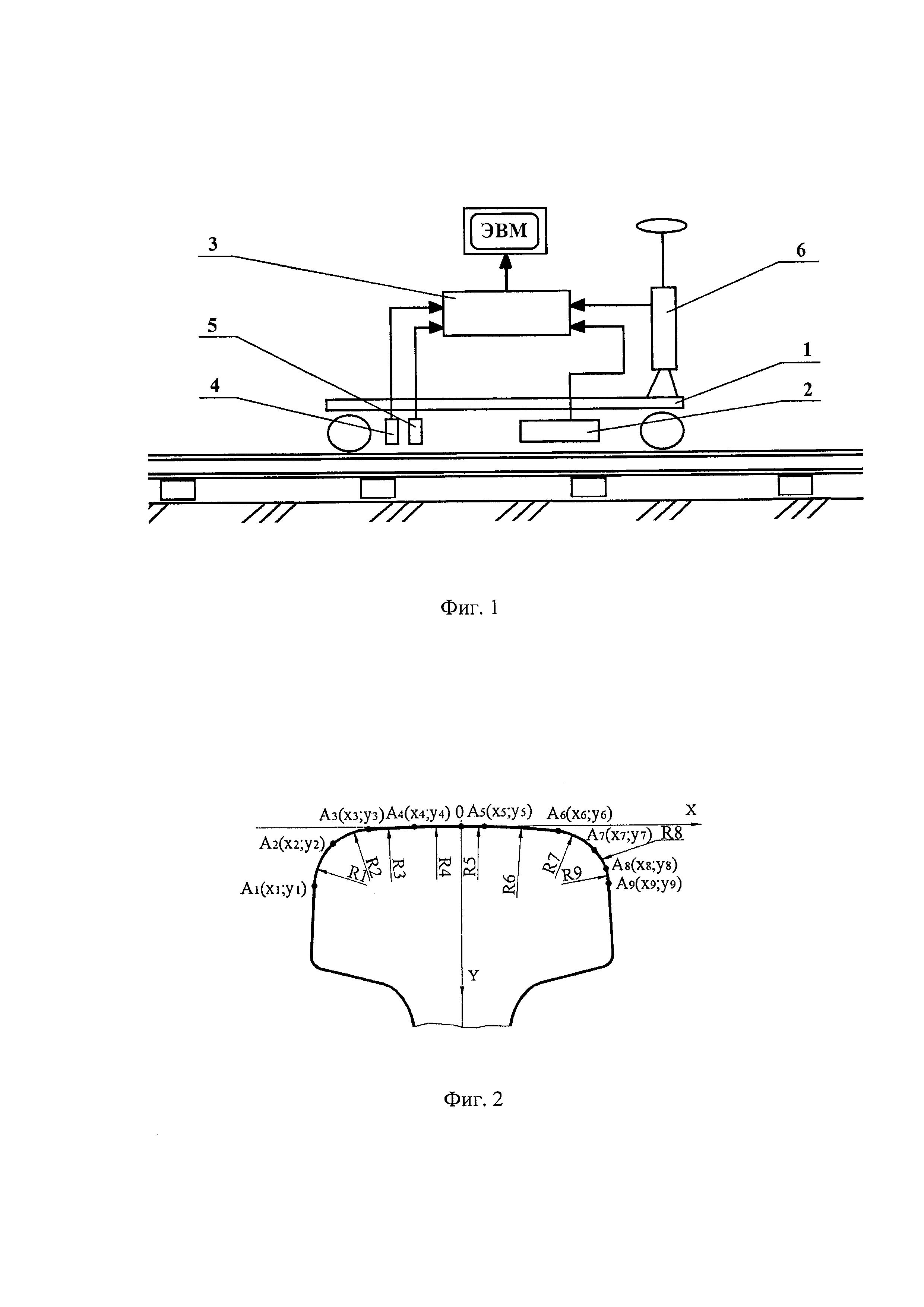

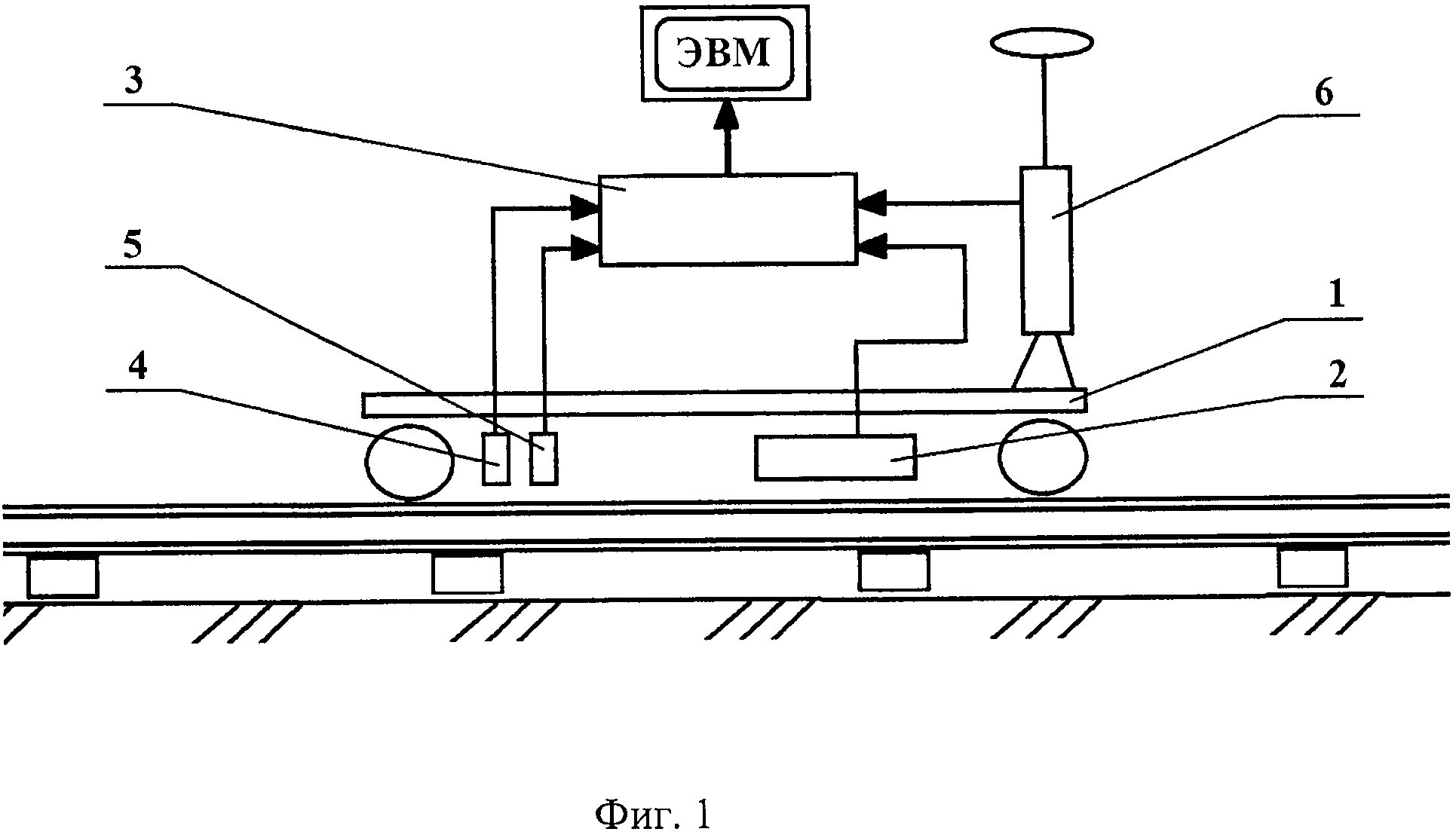

Устройство для реализации способа выполнено следующим образом. Устройство содержит измерительную тележку 1, с закрепленными на ней датчиками измерения поверхности головки рельса 2, выходы которых соединены через коммутационно-аналитическое устройство 3 с входом бортового компьютера (ЭВМ), на измерительной тележке 1 дополнительно размещены датчики измерения вертикального 4 и бокового 5 износа, при этом ось датчика измерения вертикального износа 4 головки рельса ориентирована по вертикальной оси симметрии поперечного сечения рельса, а ось датчика измерения бокового износа 5 головки рельса отклонена в поперечном сечении относительно вертикальной на угол 45° внутрь рельсовой колеи, так, что ось этого датчика совпадает геометрически с серединой дуги рабочего скругления головки нового рельса (см. фиг. 3), выходы этих датчиков соединены через коммутационно-аналитическое устройство 3 с входом бортового компьютера, кроме того дополнительно на измерительной тележке 1 установлен и закреплен навигационный модуль 6 (приемно-передающее устройство системы ГЛОНАСС), выходы которого также соединены через коммутационно-аналитическое устройство с входом бортового компьютера (см. фиг. 1).

Способ осуществляется следующим образом. Перед началом работ по шлифовке рельсов рельсошлифовальный поезд выводится на рабочий перегон на отметку начала производства работ. Измерительная система приводится в контакт с рельсами железнодорожного пути, ее датчики юстируются относительно базы. При этом для штатных измерительных датчиков 2 базой является истинная поверхность головки рельса, которая сформировалась в результате его эксплуатации к моменту начала работ, а для вновь установленных дополнительных датчиков 4 и 5 базой является отметки поверхности головки нового рельса, навигационному модулю 6 (приемно-передающему устройству системы ГЛОНАСС) задается начало отсчета (нулевой пикет), относительно которого будет производиться трассировка железнодорожного полотна с привязкой начала и конца вписанных кривых. На бортовом компьютере рельсошлифовального поезда включается аналитическая программа обработки данных получаемых прямыми измерениями в результате работы датчиков 4 и 5, и, навигационного модуля 6 (приемо-передающего устройства ГЛОНАСС). Поезд начинает движение по рабочему перегону - совершает измерительный проход.

В измерительном проходе вся информация получаемая средствами измерительной тележки 1 поступает в бортовой компьютер рельсошлифовального поезда, где согласно установленным программам обрабатывается и систематизируется. Так информация, полученная с дополнительно установленных датчиков вертикального 4 и бокового 5 износа и навигационного модуля 6, обрабатывается программой определения ремонтного профиля рельса, а данные полученные с штатных датчиков 2 вносятся в базу для дальнейшего применения в качестве сравнительного материала при контроле производства работ. По окончании измерительного прохода поезда программа завершает работу, итогом которой является программа шлифования, при этом определены участки и уровень воздействия на поверхность головки рельса обрабатывающим инструментом, а именно шлифовальными кругами.

Затем рельсошлифовальный поезд снова выходит на рабочий перегон к назначенному программой (установленной на бортовом компьютере) началу рабочего прохода поезда, при этом приемно-передающее устройство 6 ГЛОНАСС выполняет функции контроля прохождения поездом участков смены программы работы шлифовальных кругов. Штатные датчики 2 измерительной тележки 1 работают в режиме измерения, полученные данные анализируются бортовым компьютером в указанных оператором контрольных точках. При этом сравнивается геометрия поперечного сечения головки рельса до и после обработки ее шлифованием, производится вычисление объема сошлифованного металла.

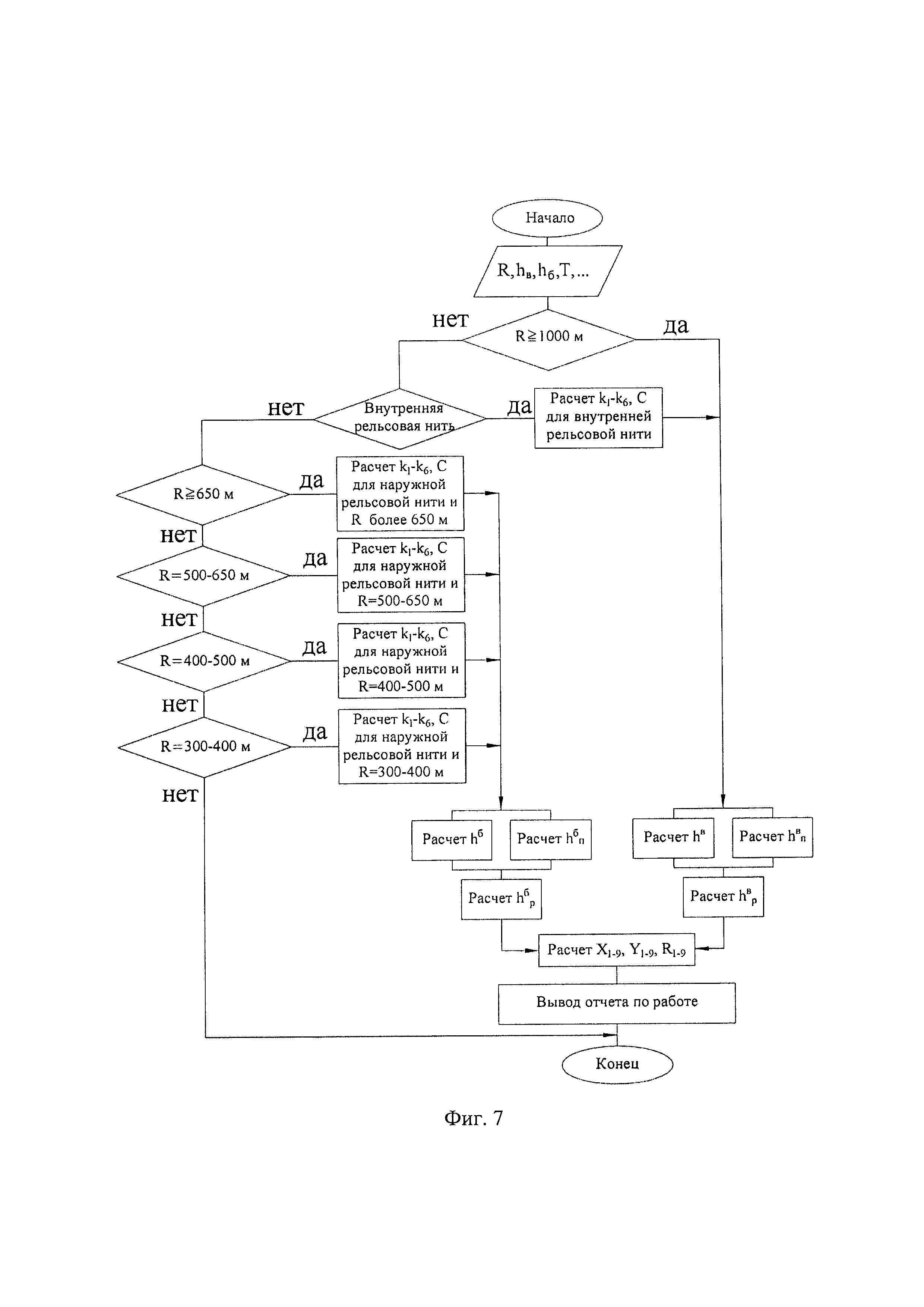

В процессе измерительного прохода тележки в программу, установленную на бортовом компьютере через коммутационно-аналитическое устройство, вводятся исходные данные для определения ремонтного профиля головки рельса, вручную вводится информация, связанная с административной принадлежностью обрабатываемого перегона и значение наработки рельсов, млн. т брутто. Когда указаны все необходимые данные, начинаются вычисления (см. фиг. 7). Программа проверяет наличие необходимого минимума информации, при обнаруженном несоответствии запрашивает уточняющую информацию.

В качестве основных исходных данных в программе фигурируют:

R - радиус кривой, м;

hв - измеренное значение вертикального износа рельса, мм;

hб - измеренное значение бокового износа рельса, мм;

Т - значение наработки рельсов, млн. т брутто.

Так, если участок рельсового пути прямой или радиус кривой более 1000 м, то производится вычисление: hв,  ,

,  для обеих рельсовых нитей (см. фиг. 4):

для обеих рельсовых нитей (см. фиг. 4):

где:  - расчетное значение высоты для ремонтного профиля по вертикальной оси рельса, мм; hв - значение вертикального износа рельса, полученное на основе измерений, мм;

- расчетное значение высоты для ремонтного профиля по вертикальной оси рельса, мм; hв - значение вертикального износа рельса, полученное на основе измерений, мм;  - значение припуска по вертикальной оси головки рельса, определяемое с учетом необходимости удаления поверхностных дефектов исходя из наработки тоннажа, мм;

- значение припуска по вертикальной оси головки рельса, определяемое с учетом необходимости удаления поверхностных дефектов исходя из наработки тоннажа, мм;

В том случае если это кривая меньшего радиуса, то производится расчет ремонтного профиля для каждой рельсовой нити в отдельности.

Для внутренней рельсовой нити производится вычисление:  по формуле (1), а для внешней рельсовой нити производится вычисление: h,

по формуле (1), а для внешней рельсовой нити производится вычисление: h,  ,

,  по формуле (2) (см. фиг. 5):

по формуле (2) (см. фиг. 5):

где:  - расчетное значение высоты для ремонтного профиля под углом 45° относительно вертикальной оси рельса, мм; hб - значение бокового износа рельса, полученное на основе измерений (с использованием датчика бокового износа), мм;

- расчетное значение высоты для ремонтного профиля под углом 45° относительно вертикальной оси рельса, мм; hб - значение бокового износа рельса, полученное на основе измерений (с использованием датчика бокового износа), мм;  - значение припуска по прямой, расположенной под углом 45° к оси головки рельса, определяемое с учетом необходимости удаления поверхностных дефектов исходя из наработки тоннажа, мм;

- значение припуска по прямой, расположенной под углом 45° к оси головки рельса, определяемое с учетом необходимости удаления поверхностных дефектов исходя из наработки тоннажа, мм;

Для полученных  ,

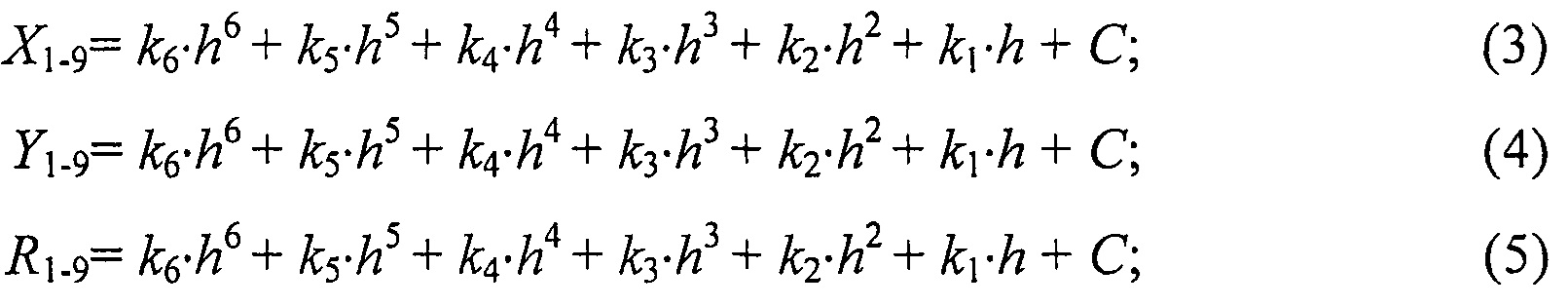

,  производятся вычисление геометрических параметров ремонтного профиля, а именно, характерных точек профиля в поперечном сечении (Х1-9, Y1-9) (см. фиг. 2) по формулам (3, 4), и переходных радиусов между этими точками R1-9 по формуле (5) соответственно. Вычисления производятся с использованием эмпирических зависимостей содержащих коэффициенты полиномиального ряда k1-k6 и С, значения которых отражают условия эксплуатации рельсового пути, в том числе наработку (пропущенный тоннаж), и соответствующий радиус кривой.

производятся вычисление геометрических параметров ремонтного профиля, а именно, характерных точек профиля в поперечном сечении (Х1-9, Y1-9) (см. фиг. 2) по формулам (3, 4), и переходных радиусов между этими точками R1-9 по формуле (5) соответственно. Вычисления производятся с использованием эмпирических зависимостей содержащих коэффициенты полиномиального ряда k1-k6 и С, значения которых отражают условия эксплуатации рельсового пути, в том числе наработку (пропущенный тоннаж), и соответствующий радиус кривой.

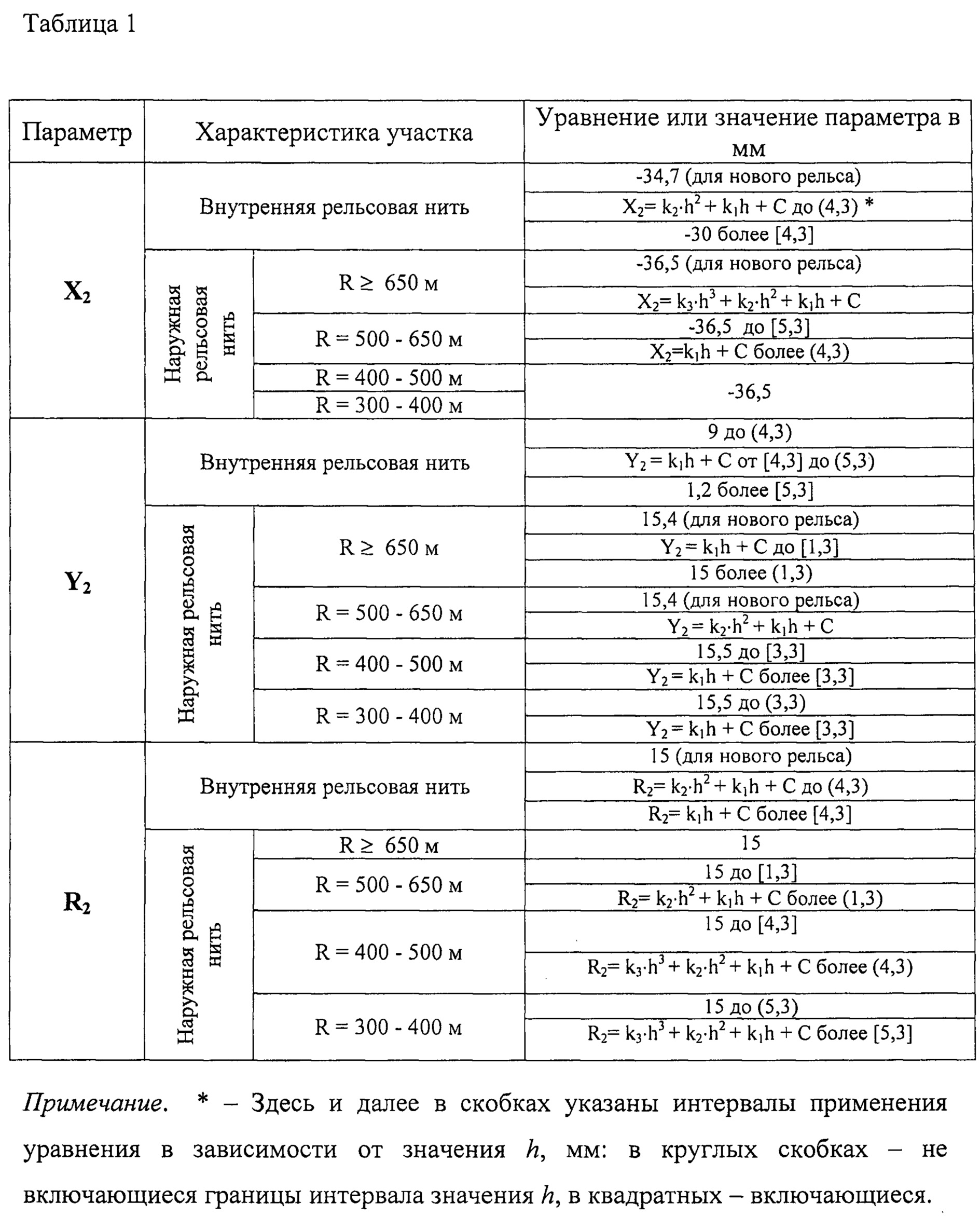

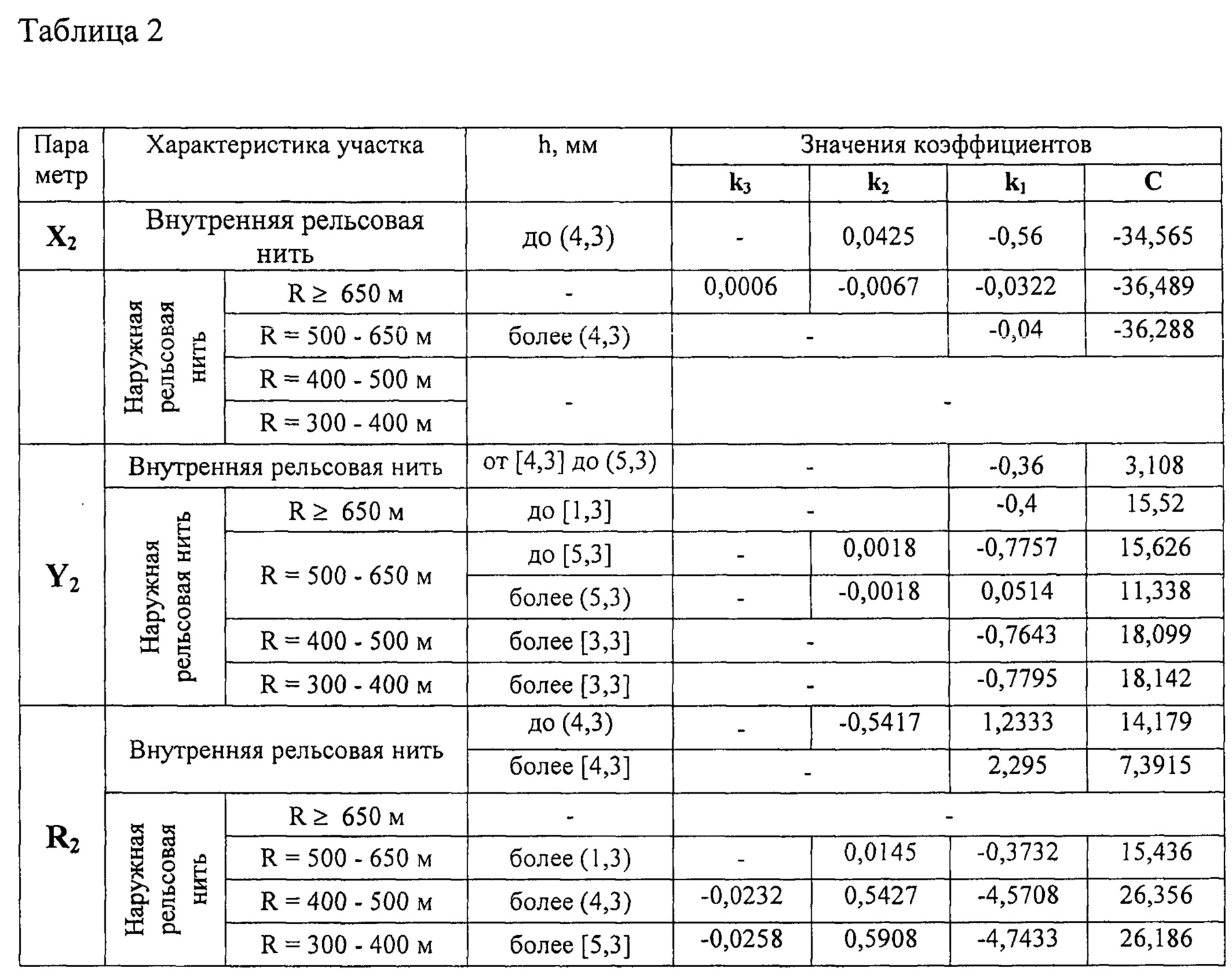

Пример результатов вычислений ремонтного профиля представлен в табл. 1 и 2)

В таблице 1 приведен фрагмент матрицы для определения геометрических параметров одной точки ремонтного профиля в кривом участке пути. В таблице 2 - значения коэффициентов полиномиального ряда для расчета данных параметров.

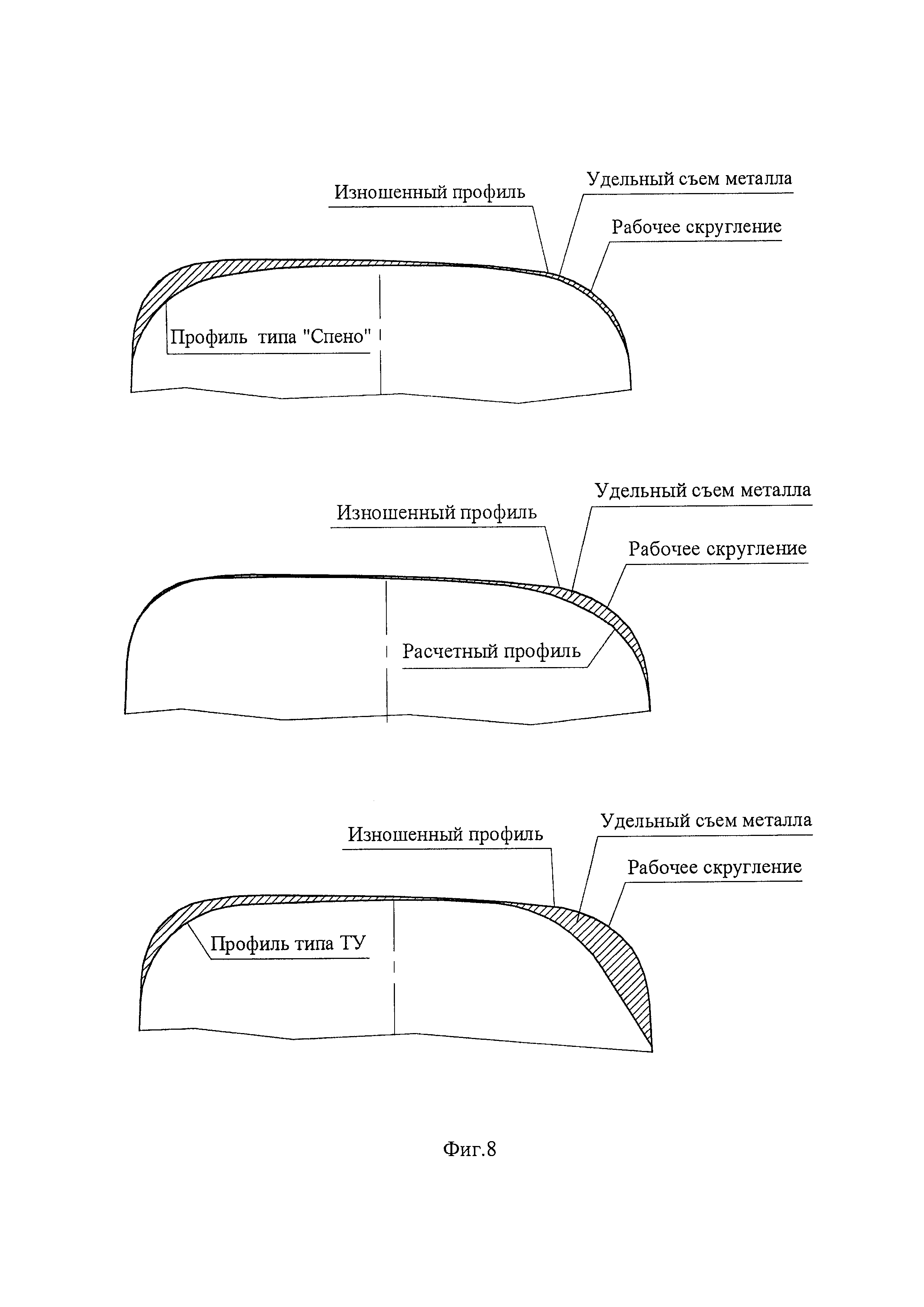

Программа формирования ремонтного профиля определяется путем вычисления углов наклона шлифовальных головок рабочего оборудования рельсошлифовального поезда относительно вертикальной оси (см. фиг. 6). Для этого геометрия ремонтного профиля переводится из вида - 9 точек (А1,…, А9) с соответствующими координатами и 9 радиусов (R1, …, R9) в вид массив точек (В1, …, Вn) с соответствующими координатами. Для каждой точки Bi массива определяется касательная m-m в этой точке к окружности радиусом Ri на которой она располагается. Далее определяется перпендикуляр р-р к касательной m-m в точке Вi и рассчитывается угол ϕ наклона прямой р-р к вертикальной оси рельса, который и является углом наклона шлифовальной головки.

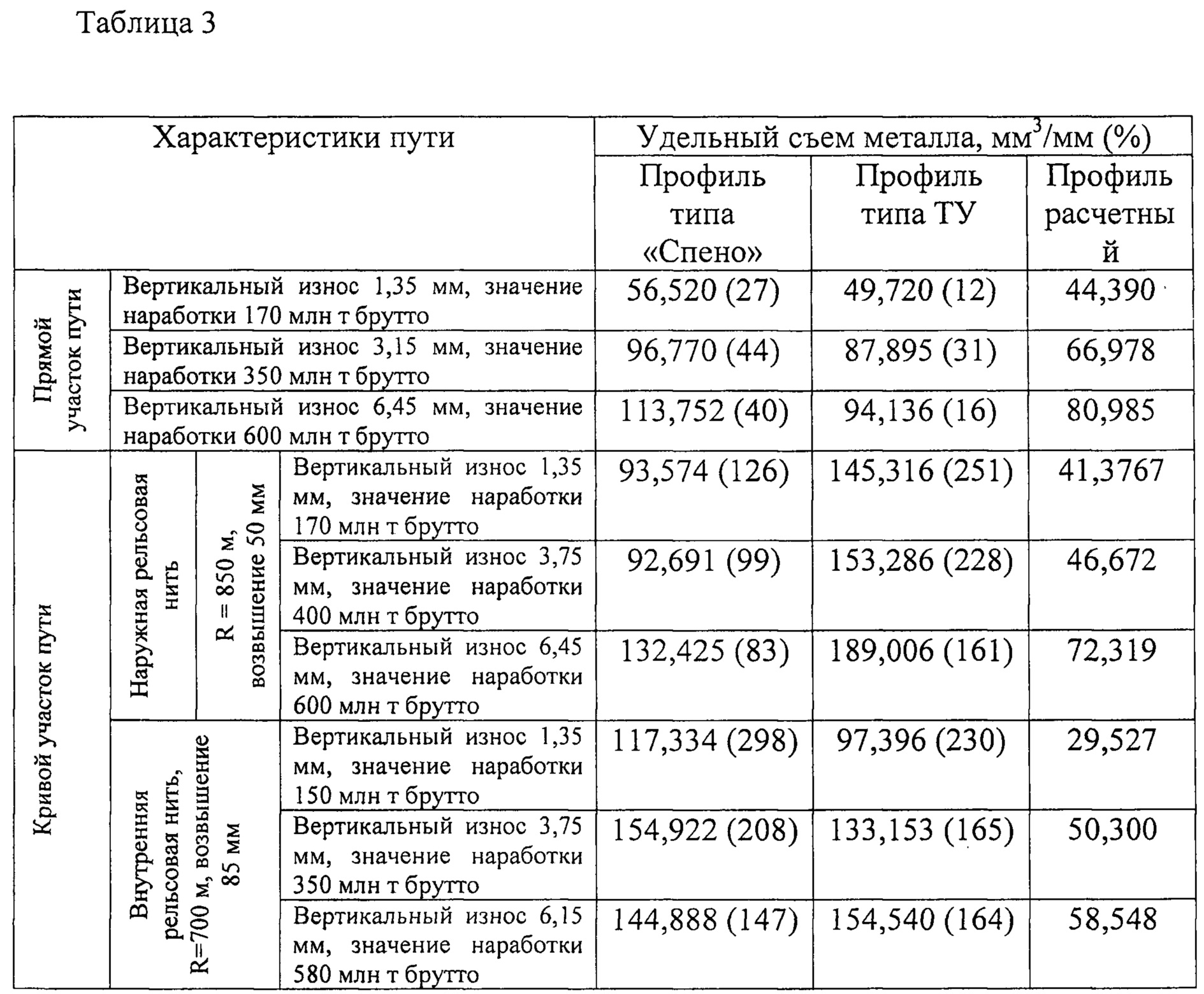

Оценить эффективность использования различных типов ремонтных профилей и влияние их на производительность технологического процесса можно по значениям удельного съема металла, необходимого для формирования каждого типов ремонтных профилей. Первый тип - ремонтный профиль, используемый при проектировании технологического процесса обработки рельсов РШП-48 (профили типа «Спено»), второй - профили, рекомендуемые к использованию нормативной документацией и профили, рассчитанные по предложенным в данной работе зависимостям. Удельный съем металла определяется с помощью графического моделирования путем последовательного наложения на один изношенный профиль каждого из вариантов ремонтных профилей (см. фиг. 8). Площадь, заключенная между изношенным и ремонтным профилями, по значению равняется удельному съему металла. Результаты расчета значений съема металла для формирования каждого типа ремонтных профилей в различных условиях эксплуатации рельсов приведены в таблице 3.

Анализируя значения удельного съема металла можно заключить, что для всех рассмотренных условий эксплуатации пути наименьшее удаление металла с поверхности головки рельса происходит при использовании расчетных профилей.

Вычисления показали, что применение данного способа позволило увеличить точность определения ремонтного поперечного профиля головки рельса в 1,2-1,5 раза по сравнению с прототипом, что позволило уменьшить объем удаляемого металла в процессе ремонтного шлифования рельсов на 12-30%, и как следствие к увеличению эксплуатационного ресурса рельса.

Примечание. В скобках указано, на сколько процентов удельный объем удаляемого металла превышает значение удельного объема при формировании расчетного ремонтного профиля для одних и тех же эксплуатационных условий.