Результат интеллектуальной деятельности: СПОСОБ ГИДРОГЕНИЗАЦИОННОГО ОБЛАГОРАЖИВАНИЯ ОСТАТОЧНОГО НЕФТЯНОГО СЫРЬЯ

Вид РИД

Изобретение

Изобретение относится к области нефтепереработки, конкретно к способу гидрогенизационного облагораживания остаточного нефтяного сырья с получением судового топлива.

Известен способ переработки нефтяных остатков, включающий стадии гидрогенизационного облагораживания нефтяных остатков и разделения полученного гидрогенизата на дистиллят (топливные фракции) и непревращенный остаток, отличающийся тем, что полученный непревращенный остаток подвергают замедленному коксованию, получая дистилляты коксования и кокс, после чего дистилляты коксования дополнительно смешивают с дистиллятами стадии гидрогенизационного облагораживания и прямогонными дизельными дистиллятами и подвергают совместной гидроочистке при следующем соотношении, масс. %: дистилляты коксования 35-80, дистилляты гидрогенизационного облагораживания 15-40, прямогонные дизельные дистилляты 5-25.

Способ позволяет получить малосернистый нефтяной кокс, бензиновую фракцию, дизельную фракцию и остаточную фракцию (>360°С), содержащую 0,1-0,3% масс. серы, которая может использоваться как компонент сырья каталитического крекинга или как компонент малосернистого котельного топлива.

(Патент RU 2309974, 10.11.2007 г.)

Недостатком способа являются сложность технологической схемы, преимущественное получение компонентов моторного топлива при отсутствии возможности производства значительных количеств малосернистого котельного топлива, а также компонентов судового топлива.

Известен способ переработки нефтяных остатков, предназначенный для гидрогенизационного облагораживания тяжелого углеводородного сырья и разделения полученного гидрогенизата на дистиллят и непревращенный остаток. В основе способа лежит процесс жидкостной конверсии (гидрокрекинг) LC-Fining с уровнем конверсии остатков до 80% и выше. В качестве сырья могут использоваться мазуты, гудроны, тяжелые масла из битуминозных песков, сланцевые масла, угольные экстракты и т.п.

(М. Beccari; U. Romano Encyclopaedia of hydrocarbons. Vol. II, Refining and petrochemicals. The Hydroconversion of Residues. - ENI: Istituto della Enciclopedia italiana, 2006 - P. 309-323).

При конверсии 65% об. получают продукты с содержанием в них серы: в бензиновой фракции - 0,01% масс., в дизельной фракции - 0,11% масс., во фракции тяжелого газойля - 0,53% масс., непревращенном остатке - 1,6% масс.

Недостатком указанного способа является высокое содержание остаточной серы в получаемых дистиллятах. Для получения товарных малосернистых моторных и остаточных топлив, отвечающих требованиям современных стандартов, требуется их дополнительное гидрооблагораживание.

Известен способ переработки остаточного нефтяного сырья с высоким содержанием металлов и асфальтенов, отличающийся тем, что двухстадийный процесс гидрооблагораживания осуществляется в реакторе с неподвижным или кипящем слое катализатора в рабочих условиях процесса (температуре 320-450°С, объемной скорости подачи сырья 0,2-3,0 ч-1, соотношении водород/сырье - 350-1200 нл/л) при низком давлении (4,0-13,0 МПа). На первой стадии осуществляется гидродеметаллизация и гидрокрекинг асфальтенов тяжелых углеводородов нефти с использованием никельмолибдентитансодержащего катализатора, на второй стадии при использовании кобальтмолибдентитансодержащего катализатора - гидрообессеривание.

(Патент РФ 2339680, 27.11.2008 г.)

Недостатком способа является отсутствие возможности прямого получения товарных малосернистых моторных и котельных топлив, отвечающих требованиям современных экологических стандартов, а также способ не предусматривает получение компонентов судового топлива.

Наиболее близким к заявляемому изобретению является двухстадийный способ гидропереработки тяжелого остаточного нефтяного сырья содержащего асфальтены, серосодержащие и металлические примеси. Первая стадия - гидродеметаллизация тяжелого нефтяного сырья с использованием катализатора гидродеметаллизации в условиях гидродеметаллизации, вторая - гидрообессеривание потока с первой стадии на катализаторе гидрообессеривания в условиях гидрообессеривания.

(Патент US 6306287 B1, Oct.23, 2001).

В соответствии с изобретением стадия гидродеметаллизации предполагает наличие одной или нескольких зон гидродеметаллизации с неподвижным слоем катализатора. Зонам гидродеметаллизации предшествуют по меньшей мере две защитные зоны с неподвижными слоями катализаторов.

Защитные зоны расположены последовательно и используются циклически.

Гидрогенизат после стадии гидрообессеривания подвергается атмосферной ректификации с выделением топливных дистиллятных фракций и непревращенного остатка. Выделенная газойлевая фракция (170-350°С) рециркулируется в количестве 5,0-25,0% масс. на сырье в линию подачи сырья перед первой защитной зоной.

Непревращенный остаток используется в качестве сырья каталитического крекинга. Возможна рециркуляция продуктов каталитического крекинга - легкого или тяжелого газойлей каждого по отдельности или их смеси в линию подачи сырья перед первой защитной зоной.

Одновременно с нефтяными остатками в линию подачи сырья перед первой защитной зоной возможен также ввод прямогонного газойля (фракция 150-370°С) в количестве 0,5-80,0% масс. на сырье.

Рассматриваемый способ переработки тяжелого углеводородного сырья решает проблему превращения нетранспортируемых по нефтепроводам высоковязких остатков тяжелых нефтей, содержащих большое количество (100-1500 ppm) тяжелых металлов (никеля и ванадия), асфальтенов и сернистых соединений в стабильный легкотранспортируемый углеводородсодержащий продукт с низким содержанием металлов, асфальтенов и серы.

Недостатками способа являются:

1) отсутствие возможности прямого получения малосернистых моторных и остаточных топлив, в том числе судовых, отвечающих требованиям современных стандартов;

2) сложность технологической схемы в части переключения защитных зон;

Задачей настоящего изобретения является разработка способа гидрогенизационного облагораживания остаточного нефтяного сырья с высоким содержанием сернистых, азотистых и металлических примесей, обеспечивающего получение остаточного судового топлива с содержанием серы менее 0,5% масс., соответствующего топливам марки RME180 и RMG 180 ГОСТ 32510-2013.

Для решения поставленной задачи предлагается способ гидрогенизационного облагораживания остаточного нефтяного сырья на стационарных слоях катализаторов, включающий стадии: гидродеметаллизации нефтяного сырья, последующего гидродеазотирования и гидрогенизационного обессеривания, ректификации полученного гидрогенизата с выделением дистиллятных фракций и остатка, возвращение части выделенной газойлевой дистиллятной фракции на смешение с сырьем.

Способ отличается тем, что стадию гидродеметаллизации осуществляют в двух параллельно расположенных попеременно работающих форреакторах, загруженных каталитической системой, представляющей собой слои, расположенные в последовательности, начиная от распределительного устройства форреактора: 1-й слой - инертный керамический материал, 2-й и 3-й слои - алюмоникельмолибденовые катализаторы, при соотношении слоев соответственно 20 : (30 - 35) : (45 - 50)% объема, при продолжительности цикла работы каждого форреактора от 3000 до 4000 часов.

Далее после стадии гидродеметаллизации дополнительно осуществляют стадию гидродеазотирования в реакторе, загруженном алюмоникельмолибденвольфрамовым катализатором.

Последующую стадию гидрогенизационного обессеривания осуществляют в реакторе, загруженном алюмокобальтмолибденвольфрамовым катализатором.

50,0-80,0% масс от выделенной газойлевой дистиллятной фракции, полученной после ректификации гидрогенизата, возвращают на смешение с сырьем, оставшуюся часть газойлевой дистиллятной фракции выводят в качестве компонента дизельного топлива или направляют на смешение с остатком ректификации.

При этом остаток ректификации или остаток ректификации в смеси с оставшейся частью газойлевой дистиллятной фракции выделяют как остаточное судовое топливо с содержанием серы не более 0,5% масс.

В качестве остаточного нефтяного сырья используют остатки атмосферной перегонки нефти с содержанием серы не более 4% масс., тяжелых металлов - никеля и ванадия - не более 300 мг/кг.

1-й слой каталитической системы форреакторов стадии деметаллизации представляет собой инертный керамический материал с долей свободного объема не менее 55%, характеризующийся высокой фильтрующей способностью по отношению к механическим примесям.

2-й слой - алюмоникельмолибденовый катализатор с удельной поверхностью не ниже 100 м2/г, содержащий не менее 60% общего пористого объема поры диметром 17-25 нм и более 5% общего пористого объема поры диаметром более 50 нм и характеризующийся высокой способностью к поглощению тяжелых металлов, крекингу асфальтенов и уменьшению коксуемости остаточного нефтяного сырья.

3-й слой - алюмоникельмолибденовый катализатор с удельной поверхностью не ниже 150 м2/г, содержащий не менее 40% общего пористого объема поры диаметром 10-17 нм и характеризующийся способностью к поглощению металлов и низкой обессеривающей активностью.

Катализатор стадии гидродеазотирования представляет собой алюмоникельмолибденвольфрамовый катализатор, модифицированный фосфором, с удельной поверхностью не ниже 200 м2/г, содержащий не менее 40% общего пористого объема поры диаметром 5-10 нм и характеризуется повышенной гидрирующей активностью в отношении органических азотистых соединений.

Катализатор стадии гидрогенизационного обессеривания представляет собой алюмокобальмолибденвольфрамовый катализатор, модифицированный фосфором, с удельной поверхностью не ниже 250 м2/г, содержащий не менее 60% общего пористого объема поры диаметром 3-8 нм и характеризуется высокой гидрообессеривающей активностью.

Процесс гидродеметаллизации осуществляют при давлении 12-20 МПа, температуре 360-420°С, объемной скорости подачи сырья 0,5-2,0 ч-1 и соотношении водородсодержащий газ(ВСГ)/сырье 500-2000 нм3/м3.

Процессы гидродеазотирования и гидрогенизационного обессеривания осуществляют при давлении 10-18 МПа, температуре 350-410°С, объемной скорости подачи сырья 0,3-1,5 ч-1 и соотношении водородсодержащий газ/ сырье 500-2000 нм3/м3.

Указанные выше операции обеспечивают глубокую деметаллизацию, деазотирование и обессеривание исходного остаточного нефтяного сырья. Содержание серы в остатке ректификации не превышает 0,5% масс., что позволяет его использовать в качестве малосернистого остаточного судового топлива марки RME180 и RMG180 (ГОСТ 32510-2013).

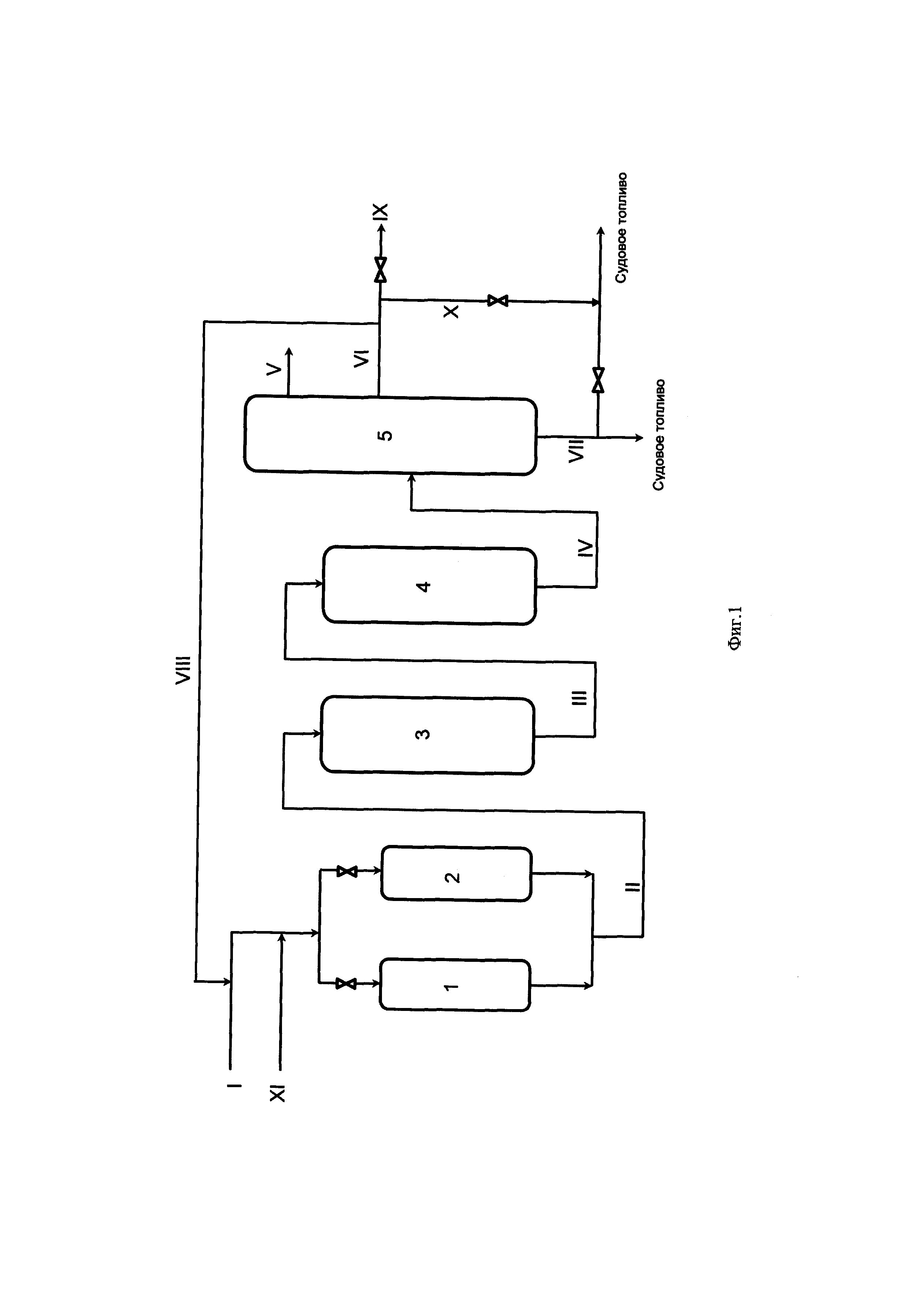

Предлагаемый способ реализуется согласно представленной на фиг. 1 схеме, которая включает позиции основных аппаратов и потоков:

1. Форреактор 1 стадии гидродеметаллизации

2. Форреактор 2 стадии гидродеметаллизации

3. Реактор 3 стадии гидродеазотирования

4. Реактор 4 стадии гидрогенизационного обессеривания

5. Ректификационная колонна

I. Остаточное нефтяное сырье

II. Деметаллизированный поток

III. Деазотированный поток

IV. Гидрогенизат

V. Бензиновая дистиллятная фракция

VI. Газойлевая дистиллятная фракция

VII. Остаток ректификации

VIII. Часть газойлевой фракции, направляемая на смешение сырьем

IX. Часть газойлевой фракции, выводимая с установки

X. Часть газойлевой фракции, направляемая на смешение с остатком ректификации

XI. Водородсодержащий газ

Остаточное нефтяное сырье I и водородсодержащий газ XI поступают в один из форреакторов 1 или 2, где протекают реакции деметаллизации и деасфальтизации.

Далее деметаллизированный поток П направляют в реактор 3 стадии деазотирования, где совместно с реакцией деазотирования протекают реакции обессеривания, деметаллизации, деасфальтизации. Деазотированный поток III из реактора 3 направляют в реактор 4 стадии гидрогенизационного обессеривания, где активно протекает реакция обессеривания. Полученный гидрогенизат IV подвергают ректификации в ректификационной колонне 5, откуда выводят следующие продукты: бензиновую V, газойлевую VI дистиллятные фракции, и остаток VII. Бензиновая дистиллятная фракция представляет собой сырье каталитического риформинга.

Часть газойлевой дистиллятной фракции VIII направляют на смешение с сырьем I. Оставшуюся часть газойлевой дистиллятной фракции ГХ выводят с установки как компонент дизельного топлива или оставшуюся часть газойлевой дистиллятной фракции X направляют на смешение с остатком ректификации VII. Остаток ректификации VII или остаток ректификации VII в смеси с оставшейся от рециркуляции частью газойлевой дистиллятной фракцией X представляет собой малосернистое остаточное судовое топливо.

Способ иллюстрируется следующими примерами (смотри схему, представленную на фиг.)

Пример 1.

Гидрогенизационному облагораживанию подвергают мазут высокосернистой нефти (содержание серы - 4,0% масс., содержание тяжелых металлов - никеля и ванадия - 300 мг/кг, кинематическая вязкость при 100°С - 104,7 мм2/с).

Каждый из двух форректоров загружен каталитической системой, состоящей из слоев, расположенных в последовательности, начиная от распределительного устройства: 1-й слой -инертный керамический материал, 2-й и 3-й слои - алюмоникельмолибденовые катализаторы при соотношении слоев, % объема: 20:35:45.

Гидродеметаллизацию осуществляют в форреакторах попеременно.

Продолжительность цикла работы каждого из форреакторов составляет 3000 часов.

Сначала осуществляют подачу сырья в форрреактор 1.

По окончании цикла работы форреактора 1 его отключают, подачу сырья осуществляют в форреактор 2, в форреакторе 1 производят замену каталитической системы.

Процесс гидродеметаллизации осуществляют при давлении - 20 МПа, температуре - 420°С, объемной скорости подачи сырья - 0,5 ч-1, соотношении ВСГ/сырье - 2000 нм3/м3.

В качестве 1-го слоя каталитической системы форреактора используют инертный керамический материал с долей свободного объема 65%.

В качестве 2-го слоя каталитической системы форреактора используют алюмоникельмолибденовый катализатор (NiO - 3,5% масс.; MoO3 - 10,0% масс.) с удельной поверхностью 100 м2/г, содержащий 70% общего пористого объема поры диметром 17-25 нм и 15% общего пористого объема поры диаметром более 50 нм.

В качестве 3-го слоя каталитической системы форреактора- алюмоникельмолибденовый катализатор (NiO - 3,2% масс.; MoO3 - 18,0% масс.) с удельной поверхностью 150 м2/г, содержащий, содержащий 40% общего пористого объема поры диаметром 10-17 нм.

Деметаллизированный поток направляют в реактор 3 стадии гидродеазотирования, где загружен стационарный слой модифицированного фосфором алюмоникельмолибденвольфрамового катализатора (NiO - 3,0% масс; МоО3 - 11,6% масс.; WO3 - 4,5% масс.; Р2О5 - 3,5% масс.) с удельной поверхностью 270 м2/г, содержащий 55% общего пористого объема поры диаметром 5-10 нм.

Далее деазотированный поток поступает в реактор 4 стадии гидрогенизационного обессеривания, где загружен стационарный слой модифицированного фосфором алюмокобальтмолибденвольфрамового катализатор (СоО - 3,0% масс.; MoO3 - 10,5% масс.; WO3 - 4,5% масс.; Р2О5 - 3,2% масс.) с удельной поверхностью 280 м2/г, содержащий 70% общего пористого объема поры диаметром 3-8 нм.

Процессы гидродеазотирования и гидрогенизационного обессеривания осуществляют при давлении 18 МПа, температуре 410°С, объемной скорости подачи сырья 0,3 ч-1 и соотношении ВСГ/ сырье 2000 нм3/м3.

Полученный гидрогенизат подвергают ректификации, при которой выводят следующие продукты: бензиновую дистиллятную фракцию НК-1800С (сырье каталитического риформинга), газойлевую дистиллятную фракцию, выкипающую в интервале температур 180-3500С, остаток, выкипающий при температуре выше 3500С.

80% масс. от выделенной газойлевой дистиллятной фракции направляют на смешение с сырьем, оставшуюся часть газойлевой дистиллятной фракции направляют на смешение с остатком ректификации.

Выход остатка ректификации в смеси с частью газойлевой дистиллятной фракции - остаточного судового топлива составляет 75% масс. на сырье. Содержание серы в нем составляет - не более 0,5% масс., кинематическая вязкость при 500С - не более 151 мм2/с, суммарное содержание металлов (никеля и ванадия) - 45 мг/кг, что соответствует судовому топливу марки RMG 180 (ГОСТ 32510-2013).

Пример 2.

Гидрогенизационному облагораживанию подвергают мазут малосернистой нефти (содержание серы - 2,0% масс., содержание тяжелых металлов - никеля и ванадия - 80 мг/кг, кинематическая вязкость при 100°С - 34,3 мм2/с).

Гидродеметаллизацию осуществляют в форреакторах попеременно.

Каждый из двух форректоров загружен каталитической системой, состоящей из слоев, расположенных в последовательности, начиная от распределительного устройства: 1-й слой -инертный керамический материал, 2-й и 3-й слои - алюмоникельмолибденовые катализаторы при соотношении слоев, % объема: 20:30:50.

Гидродеметаллизацию осуществляют в форреакторах попеременно.

Продолжительность цикла работы каждого из форреакторов составляет 4000 часов.

Сначала осуществляют подачу сырья в форрреактор 2.

По окончании цикла работы форреактора 2 его отключают, подачу сырья осуществляют в форреактор 1, в форреакторе 2 производят замену каталитической системы.

Процесс гидродеметаллизации осуществляют при давлении - 12 МПа, температуре - 360°С, объемной скорости подачи сырья -2,0 ч-1, соотношении ВСГ/сырье - 500 нм3/м3.

В качестве 1-го слоя каталитической системы форреактора используют инертный керамический материал с долей свободного объема 55%.

В качестве 2-го слоя каталитической системы используют алюмоникельмолибденовый катализатор (NiO - 3,5% масс.; MoO3 - 10,0% масс.) с удельной поверхностью 120 м2/г, содержащий 60% общего пористого объема поры диметром 17-25 нм и 5% общего пористого объема поры диаметром более 50 нм.

В качестве 3-го слоя каталитической системы алюмоникельмолибденовый катализатор (NiO - 3,2% масс.; MoO3 - 18,0% масс.) с удельной поверхностью 160 м2/г, содержащий, содержащий 40% общего пористого объема поры диаметром 10-17 нм.

Деметаллизированный поток направляют в реактор 3 стадии гидродеазотирования, где загружен стационарный слой модифицированного фосфором алюмоникельмолибденвольфрамового катализатора (NiO - 3,0% масс.; MoO3 - 11,6% масс.; WO3 - 4,5% масс.; Р2О5 - 3,5% масс.) с удельной поверхностью 200 м2/г, содержащий 40% общего пористого объема поры диаметром 5-10 нм.

Далее деазотированный поток поступает в реактор 4 стадии гидрогенизационного обессеривания, где загружен стационарный слой модифицированного фосфором алюмокобальтмолибденвольфрамового катализатор (СоО - 3,0% масс.; MoO3 - 10,5% масс.; WO3 - 4,5% масс.; Р2О5 - 3,2% масс.) с удельной поверхностью 250 м2/г, содержащий 60% общего пористого объема поры диаметром 3-8 нм.

Процесс гидродеазотирования и гидрогенизационного обессеривания осуществляют при давлении 10 МПа, температуре 350°С, объемной скорости подачи сырья 1,5 ч-1 и соотношении ВСГ/ сырье 500 нм3/м3.

Полученный гидрогенизат подвергают ректификации, при которой выводят следующие продукты: бензиновую дистиллятную фракцию НК - 1800С (сырье каталитического риформинга), газойлевую дистиллятную фракцию, выкипающую в интервале температур 180-3500С, остаток, выкипающий при температуре выше 3500С.

50% масс от выделеннной газойлевой дистиллятной фракции направляют на смешение с сырьем. Оставшуюся часть газойлевой дистиллятной фракции выводят как компонент дизельного топлива.

Выход остатка ректификации - остаточного судового топлива составляет 82% масс. на сырье. Содержание серы в нем составляет - не более 0,2% масс., кинематическая вязкость при 500С - не более 165 мм2/с, суммарное содержание металлов (никеля и ванадия) - 12 мг/кг, что соответствует судовому топливу марки RME 180 (ГОСТ 32510-2013).

Пример 3.

Гидрогенизационному облагораживанию подвергают мазут сернистой нефти (содержание серы - 3,1% масс., содержание тяжелых металлов - никеля и ванадия - 162 мг/кг, кинематическая вязкость при 100°С - 52,1 мм2/с).

Гидродеметаллизацию осуществляют в форреакторах попеременно.

Каждый из двух форректоров загружен каталитической системой, состоящей из слоев, расположенных в последовательности, начиная от распределительного устройства: 1-й слой -инертный керамический материал, 2-й и 3-й слои - алюмоникельмолибденовые катализаторы при соотношении слоев, % объема: 20:33:47.

Сначала осуществляют подачу сырья в форрреактор 1.

Продолжительность цикла работы каждого из форреакторов составляет 3500 часов.

По окончании цикла работы форреактора 1 его отключают, подачу сырья осуществляют в форреактор 2, в форреакторе 1 производят замену каталитической системы

Процесс гидродеметаллизации осуществляют при давлении - 15 МПа, температуре - 390°С, объемной скорости подачи сырья - 1,0 ч-1, соотношении ВСГ/сырье - 1000 нм3/м3.

В качестве 1-го слоя каталитической системы форреактора используют инертный керамический материал с долей свободного объема 60%.

В качестве 2-го слоя каталитической системы используют алюмоникельмолибденовый катализатор (NiO - 3,5% масс.; MoO3 - 10,0% масс.) с удельной поверхностью 110 м2/г, содержащий 65% общего пористого объема поры диметром 17-25 нм и 10% общего пористого объема поры диаметром более 50 нм.

В качестве 3-го слоя каталитической системы алюмоникельмолибденовый катализатор (NiO - 3,2% масс.; MoO3 - 18,0% масс.) с удельной поверхностью 155 м2/г, содержащий, содержащий 40% общего пористого объема поры диаметром 10-17 нм.

Деметаллизированный поток направляют в реактор 3 стадии гидродеазотирования, где загружен стационарный слой модифицированного фосфором алюмоникельмолибденвольфрамового катализатора (NiO - 3,0% масс.; MoO3 - 11,6% масс; WO3 - 4,5% масс.; Р2О5 - 3,5% масс.) с удельной поверхностью 250 м2/г, содержащий 50% общего пористого объема поры диаметром 5-10 нм.

Далее деазотированный поток поступает в реактор 4 стадии гидрогенизационного обессеривания, где загружен стационарный слой модифицированного фосфором алюмокобальтмолибденвольфрамового катализатор (СоО - 3,0% масс; MoO3 - 10,5% масс.; WO3 - 4,5% масс.; Р2О5 - 3,2% масс.) с удельной поверхностью 265 м2/г, содержащий 65% общего пористого объема поры диаметром 3-8 нм.

Процесс гидродеазотирования и гидрогенизационного обессеривания осуществляют при давлении 13 МПа, температуре 380°С, объемной скорости подачи сырья 1,0 ч-1 и соотношении ВСГ/ сырье 1000 нм3/м3.

Полученный гидрогенизат подвергают ректификации, при которой выводят следующие продукты: бензиновую дистиллятную фракцию НК - 1800С (сырье каталитического риформинга), газойлевую дистиллятную фракцию, выкипающую в интервале температур 180-3500С, остаток, выкипающий при температуре выше 3500С.

65% масс. от выделенной газойлевой дистиллятной фракции направляют на смешение с сырьем, оставшуюся часть газойлевой дистиллятной фракции направляют на смешение с остатком ректификации.

Выход остатка ректификации в смеси с частью газойлевой дистиллятной фракции -остаточного судового топлива составляет 70% масс. на сырье. Содержание серы в нем составляет - не более 0,1% масс., кинематическая вязкость при 500С - не более 150 мм2/с, суммарное содержание металлов (никеля и ванадия) - 25 мг/кг, что соответствует судовому топливу марки RMG 180 (ГОСТ 32510-2013).

Таким образом, предлагаемый способ гидрогенизационного облагораживания остаточного нефтяного сырья успешно решает задачу переработки высоковязких атмосферных нефтяных остатков (мазутов) с получением серии ценных малосернистых продуктов: компонентов моторных топлив и малосернистого остаточного судового топлива. При этом в переработку возможно вовлечение сырья с повышенным содержанием серы (до 4% масс.) и тяжелых металлов - никеля и ванадия (до 300 мг/кг).

Предлагаемый способ является экологически привлекательным, т.к. в схеме производства базового компонента малосернистого остаточного судового топлива не используются сложные технологические процессы (деасфальтизация, каталитический крекинг, коксование).