Результат интеллектуальной деятельности: Способ получения прозрачной высоколегированной Er:ИАГ - керамики

Вид РИД

Изобретение

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу получения прозрачного керамического материала на основе иттрий-алюминиевого граната (ИАГ) с добавками ионов эрбия для повышения светопропускания прозрачного керамического материала, принадлежащего к области лазерной техники.

Уровень техники

Основной конфигурацией иона Еr3+ является 4f11, которая предлагает очень богатую электронную структуру уровня. Несколько уровней в видимой и ближней инфракрасной области хорошо разделены для получения излучения. Основным энергетическим состоянием иона эрбия является мультиплет 4I15/2 и 4I13/2, релаксационные переходы между энергетическими уровнями позволяют достигнуть выходной мощности лазера при спектральной области излучения 1,5~1,6 мкм. В матрице Y3Al5O12 ионы Еr3+, замещающие ионы Y3+, находятся в кристаллическом поле тетрагональной симметрии. Лазерные керамические материалы на основе иттрий-алюминиевого граната, легированного ионами эрбия обладают уникальными преимуществами. Коэффициент поглощения света в воде на длине волны 2,94 мкм достигает экстремально высоких значений до 1,9⋅104 см-1. Благодаря этому лазеры на Er3+:Y3Al5O12 получили широкое применение в области медицинских исследований таких как хирургия, косметология, стоматология, а также в оптической связи и в военной промышленности. Это лазерное излучение является безопасным для глаз излучением, с возможностью замены опасных 1 мкм лазеров Nd3+:Y3Al5O12. Поскольку квази-трехуровневые переходы иона Еr3+ обладают низким коэффициентом поглощения источников накачки в диапазоне 1,5-1,6 мкм, это приводит к низкой эффективности лазера. Для повышения интенсивности поглощения накачки и эффективности лазерного пучка на выходе необходимы высокие концентрации легирования ионами эрбия, так как миграция при содействии ап-конверсии, (4I13/2, 4I13/2) → (4I9/2, 4I15/2), может эффективно освободить уровень, с тем, чтобы рециркулировать часть возбуждения на уровень 4I9/2, который релаксирует эту часть возбуждения обратно к излучающему уровню 4I11/2. Другая ап-конверсия от уровня 4I11/2, через (4I11/2, 4I11/2) → (4S3/2, 4I15/2) может уменьшить эффект данной ап-конверсии. Таким образом, эти два процесса ап-конверсии должны быть хорошо сбалансированы, чтобы реализовать квази-трехуровневый переход иона Еr3+.

В различных твердотельных лазерных материалах (монокристалл, стекло), керамика имеет более высокую механическую прочность, высокую теплопроводность, высокий порог разрушения, и достаточно простую технологию получения, в том числе и образцов большего размера. Хотя легирование ионами Er3+ ~ 45,0 ат. % фосфатного, силикатного стекла и твердотельных лазерных монокристаллов ИАГ, позволило получить высокую выходную мощность лазера на длине волны 1,5~1,6 мкм (Georgiou Е, Musset 0, Boquillon JP, Appl.Phys. В: Lasers Opt., 2000, V 70, Р-755; Schweizer Т, Heumann Е, Heine F, Huber G, CLEO/Europe, 1994, V 94, P-389; Georgiou E, Kiriakidi F, Musset 0,0pt. Eng. 2005, V 44 №6, P-4202), но до сих пор не была реализована высокая выходная мощность на длине волны 1,5 мкм и не получены спектральные характеристики на прозрачной керамике Еr:ИАГ. Основной причиной могут быть в более требовательной технологии изготовления прозрачной керамики. Ранее сообщалось (Ling Bing Kong, Y.Z. Huang, W.X. Que, T.S. Zhang "Transparent Ceramics Materials ", 2015, P-91), что оптическое качество керамики Еr:ИАГ оставляет желать лучшего, коэффициент пропускания при 400 нм составляет менее 75%, а легирование керамического материала на основе иттрий-алюминиевого граната ионами Er3+ при концентрации <5,0 ат. % слишком мало, что приводит к снижению эффективности поглощения источника света накачки. Таким образом, особенно важным является повышение оптического качества Er:ИАГ и увеличение концентрации легирующего иона Er3+ в прозрачной керамике.

Известен кристалл иттрий-алюминиевого граната с примесью ионов кобальта Co:Y3Al5O12. Интенсивность насыщения поглощения на длине волны 1,5-1,6 мкм для кристалла составляет 100 МВт/см2 (М.В. Camargo, R.D. Stultz, М. Birnbaum, Opt. Lett., V. 20(3), p. 339, 1995).

Недостатком данного кристалла является большая величина интенсивности насыщения поглощения. Кроме того, производство монокристаллов иттрий-алюминиевого граната Co:Y3Al5O12 является дорогостоящим.

Известен способ получения поликристаллического иттрий-алюминиевого граната, который может быть допирован редкоземельными элементами, выбранными из Nd, Yb, Sc, Pr, Eu, Er (US 7022262, 04.04.2006).

Однако способы получения известных материалов являются достаточно сложными.

Аналогом, выбранным в качестве прототипа по совокупности совпадения характерных признаков, является способ получения высоколегированного ионами эрбия прозрачного керамического материала со структурой иттрий-алюминиевого граната, включающий использование в качестве исходных порошков оксидов заданного состава ErnY(3-n)Al5O12, где n - количество легирующего иона и n=0,9-2,7, измельчение исходного керамического порошка вместе со спекающей добавкой: тетраэтилортосиликатом в количестве 0,5-1,5 мас. % на мельнице шарами из оксида алюминия, с последующей сушкой, прокаливанием при 300-800°С, вакуумным спеканием при 1700-1850°С и давлении менее ⋅10-3 Па, отжигом при 1400-1550°С, шлифовкой и полировкой (CN 102211942 А, 12.10.2011).

Раскрытие изобретения

Целью настоящего изобретения является способ получения прозрачного высоколегированного ионами эрбия керамического материала на основе иттрий-алюминиевого граната. По настоящему изобретению высоколегированная Еr:ИАГ- прозрачная керамика, имеет размер зерен 5-15 мкм, концентрация ионов Еr3+ 10,0 ат. % - 60,0 ат. %, светопропускание на длине волны 400 нм более 85%, при возбуждении источником накачки на длине волны 940 нм интегральное сечение полосы излучения флуоресценции материала при 1,53-1,61 мкм более 1,5⋅10-20 см2, прочность на изгиб более 300 МПа.

Техническая задача, решаемая посредством настоящего изобретения, заключается в создании материала в качестве активной среды лазера на основе поликристаллического иттрий-алюминиевого граната (Y3Al5O12), высоколегированного ионами эрбия (10,0 ат. % - 60,0 ат. % по отношению к атому иттрия), содержащего в качестве спекающей добавки тетраэтилортосиликат (ТЭОС), с улучшенными спектральными и термомеханическими характеристиками. Коэффициент светопропускания в ближней инфракрасной области спектра 86,6%, Эмиссия поперечного сечения полос излучения при возбуждении источником накачки на длине волны 940 нм 5,2⋅10-20 см2 (1530 нм) и 5,6⋅10-20 см2 (1616 нм). Прочность при изгибе 320 МПа.

Указанный технический результат достигается благодаря тому, что стадии получения по настоящему изобретению включают в себя:

(1) Метод обратного гетерофазного соосаждения через распыление обычно применяется как способ получения однофазного керамического порошка, в данном методе происходит равномерное смешение различных компонентов на атомарном уровне, получаемый порошок имеет дисперсность по величине удельной поверхности более 20 м2/г, имеющий высокую активность к спеканию.

(2) Использование спекающих добавок в виде SiO2 или ТЭОС чистотой >99,99% в количестве 10-2-10-4 ррm, предпочтительно ТЭОС, в количестве 0,8% от массы порошка.

(3) Керамический порошок заданного состава ErnY(3-n)Al5O12, где n - количество легирующего иона; n=0,3-1,8 и спекающую добавку ТЭОС 0,8% от массы порошка смешивают в мельнице. В качестве мелющей оснастки используют тефлоновый барабан или барабан из высокочистого диоксида циркония, мелющие тела - шары из высокочистого диоксида циркония; смешение проводят в среде деионизированной воды, этанола или изопропилового спирта; скорость планетарной мельницы 100-300 об/мин, время смешивания составляет 20-60 минут.

(4) Суспензию после смешивания сушат на распылительной сушилке при 100-120°С, с последующей грануляцией.

(5) После сушки порошок формуют методом одноосного полусухого прессования; давление прессования 50-100 МПа, выдержка 0-5 минут.

(6) Холодное изостатическое прессование проводят при давлении 150-300 МПа, время выдержки 1-10 мин, относительная плотность прессованных образцов 45-65%.

(7) После холодного изостатического прессования проводят вакуумное спекание; Температура спекания 1750-1800°С, время выдержки составляет 5-30 часов, степень вакуума 10-4 - 10-6 Па;

(8) Образцы Еr:ИАГ - керамики после вакуумного спекания отжигают на воздухе, нагревая до 1300-1500°С со скоростью нагрева 1-5°С/мин, время выдержки 5 часов, охлаждают до 400-600°С со скоростью 1-10°С/мин, далее с печью. Основной целью отжига является удаление примесей углерода, ионов Еr2+ и восполнение дефицита кислорода; ионы Еr2+ и дефицит кислорода может приводить к пониженной эффективности передачи энергии Еr3+→Еr3+ (4I13/2 → 4I15/2).

Заявляемая концентрация спекающей добавки ТЭОС 0,8 мас. % обусловлена тем, что при концентрации, меньшей 0,8 мас. % наблюдается появление центров окраски в результате вхождения ионов Si4+ в структуру Еr:ИАГ в октаэдрических позициях, и имеющие собственные полосы поглощения и люминесценции, наличие которых ухудшает условия и параметры лазерной генерации, а при концентрации, большей 0,8 мас. % наблюдается фазовое разделение по границам кристаллов (Er,Y)3Al5O12 приводящее к потерям на рассеяния и как результат снижение коэффициента светопропускания материала (до 65%) и потере термомеханической прочности до 100 МПа.

Еr:ИАГ прозрачная керамика, полученная в соответствии с настоящим изобретением, отличающаяся тем, что относительная плотность керамического материала более 99,99% от теоретической плотности, обладает высокой термомеханическими и оптическими свойствами, границы зерен без пор и зерен второй фазы, размер зерен 5-15 мкм, концентрация ионов Еr3+ керамического материала составляет 10,0 ат. % - 60,0 ат. %. Способный излучать перестраиваемое лазерное излучение в двух спектральных областях - от 0,55 до 0,65 мкм и от 1,53 до 1,61 мкм при накачке, например, Ti-сапфирового лазера в полосу поглощения 940 нм.

Сбалансированный процесс ап-конверсии при концентрации ионов Еr3+>10,0 ат. % способствует увеличению коэффициента поглощения накачки. Кроме того, материал имеет высокое оптическое качество, светопропускание на длине волны 400 нм составляет более 86,6%, на спектре флуоресценции на 1,53 мкм присутствует сильная интенсивность излучения. По теории Джадда-Офельта на полученном материале на длине волны 1,53-1,61 мкм можно достичь выходной мощности лазера. При возбуждении источником накачки на длине волны 940 нм, интегральное сечение полосы излучения флуоресценции материала при 1,53 мкм больше, чем 5,0⋅10-20 см2, что свидетельствует о высокой квантовой эффективности 4I13/2 уровня и о возможности реализовать выходную мощность лазера (Caird J.A, Deshazer L.G, Nella J, Ieee J. Quant. Electr, V11, p. 874 (1975). Данный керамический материал пригоден для крупномасштабного производства и использования в медицине, связи и других областях физики твердотельного лазера.

Осуществление изобретения

В соответствии с настоящим изобретением, технология изготовления высоколегированной Еr:ИАГ - прозрачной керамики позволяет точно контролировать концентрацию ионов заместителей, и позволяет сформировать произвольные формы образцов.

Исходные соединения прекурсоров предпочтительно использовать чистотой 99,99% или более высокой чистоты, чтобы минимизировать неизвестные неконтролируемые примеси, присутствующие в конечной композиции, что может повлиять на светопропускание и эффективность поглощения.

Получаемый керамический порошок состава ErnY(3-n)Al5O12, где n - количество легирующего иона; n=0,3-1,8 методом обратного гетерофазного соосаждения. К полученному керамическому порошку добавляют определенное количество спекающей добавки, предпочтительно ТЭОС, 0,8 мас. %, измельчают на планетарной мельнице в среде дионезировонной воды, используя в качестве мелющей оснастки тефлон. Время измельчения составляет 20-60 минут. После измельчения, сушки и грануляции через распылительную сушилку, предпочтительно температура в распылительной сушилке на входе 100°С - 120°С, формуют образцы заданного размера. Для формования применяют метод одноосного прессования при давлении прессования 50-100 МПа, выдержка 0-5 минут с последующей холодной изостатической допрессовкой при давлении 150-300 МПа, выдержка 1-10 минут. После холодного изостатического прессования отформованные образцы термообрабатывают на воздухе, в среде водорода или инертного газа, такой как, но, не ограничиваясь этим, гелий (Не), неон (Ne), аргон (Аr), криптон (Kr), ксенон (Хе), и их смесей при температуре 600-800°С, скоростью нагрева 1-3°С/мин., время выдержки 4-8 часов. После термообработки проводят вакуумное спекание. Температура спекания 1750-1800°С, время выдержки составляет 5-30 часов, степень вакуума 10-3 - 10-5 Па. Образцы Еr:ИАГ - керамики после вакуумного спекания отжигают на воздухе, нагревая до 1300-1500°С со скоростью нагрева 1-5°С/мин, время выдержки 5 часов, охлаждают до 400-600°С со скоростью 1-10°С/мин, далее с печью.

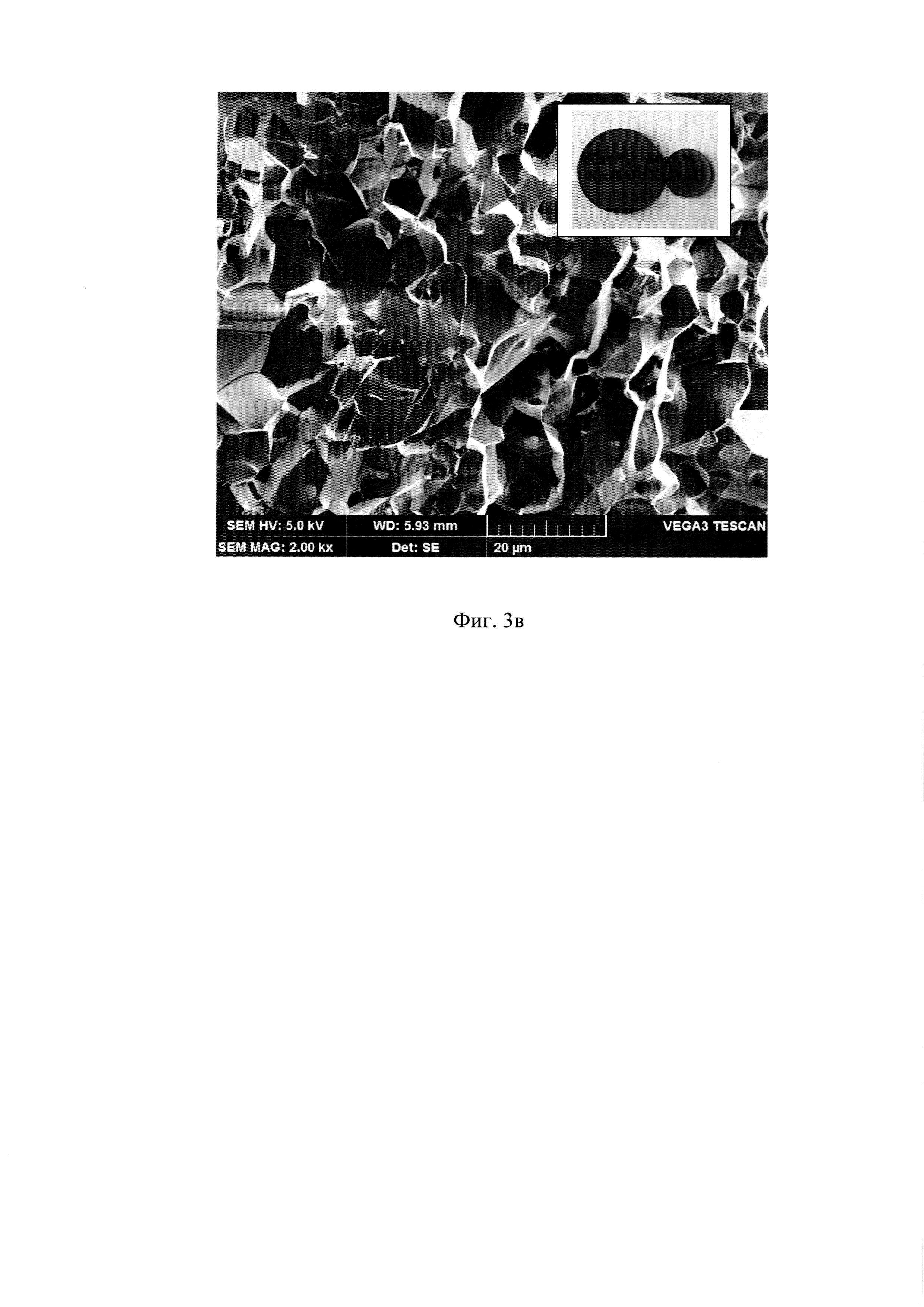

На фиг. 1 показан спектр флуоресценции прозрачной керамики Еr:ИАГ, содержащий 10,0 ат. % ; 30,0 ат. % ; 50,0 ат. % ; 60,0 ат. % ионов Еr3+, полоса наибольшей интенсивности находится на уровне 1,53-1,61 мкм.

На фиг. 2 показан график светопропускания прозрачной керамики Еr:ИАГ, содержащий 10,0 ат. % ; 30,0 ат. % ; 60,0 ат. % ионов Еr3+, коэффициент светопропускания образцов 85,4%; 85,8%; 86,6% соответственно.

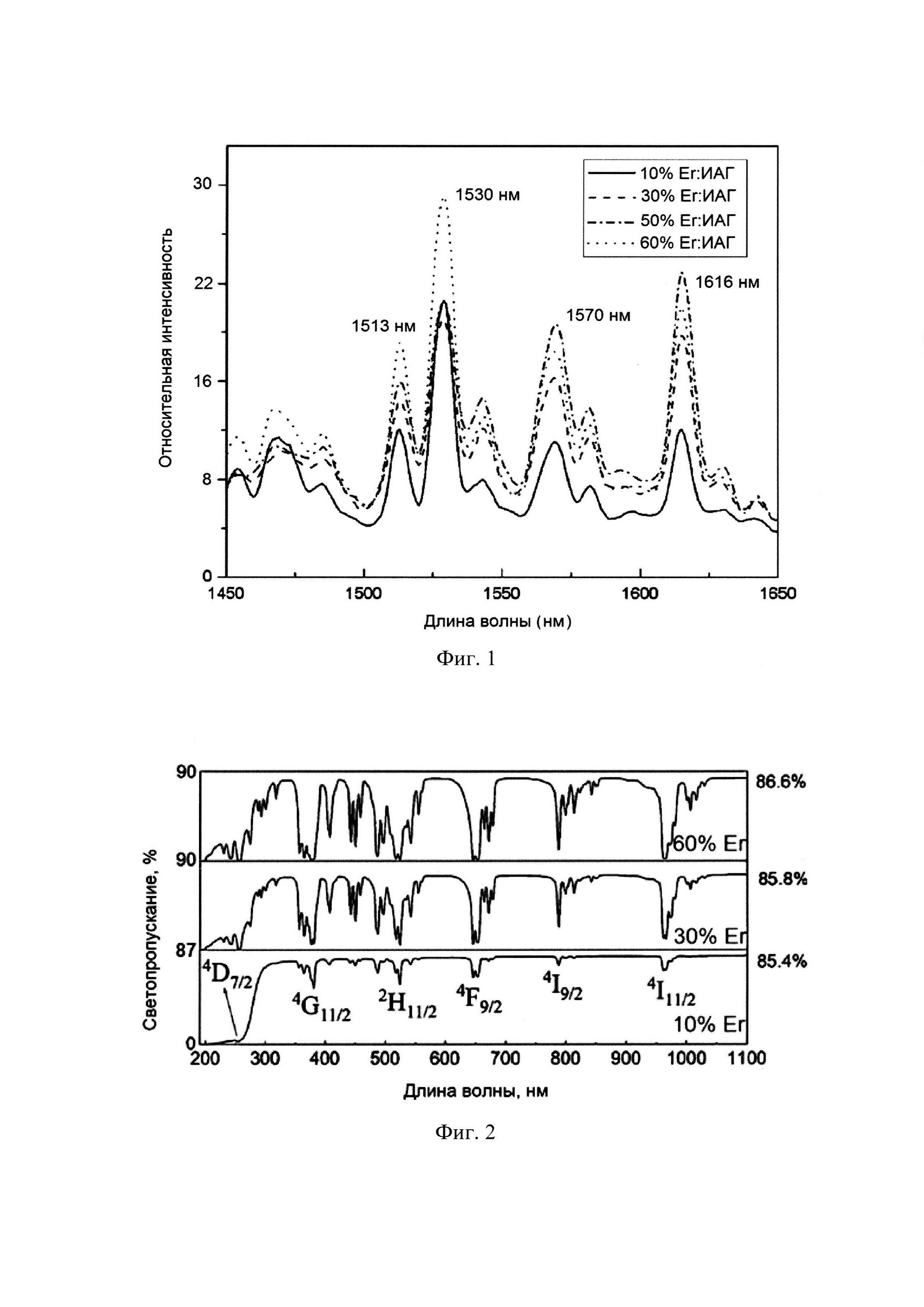

На фиг. 3 скол поверхности образцов Еr:ИАГ - прозрачной керамики а) 10,0 ат. % Еr:ИАГ; б) 30,0 ат. % Еr:ИАГ; в) 60,0 ат. % Еr:ИАГ, показывающие внутренние зерна с помощью сканирующего электронного микроскопа. Врезка показывает фотографию зеркально-полированной Еr:ИАГ - керамики. Зерна без включения второй фазы на границе зерен и в зерне, средний размер зерен 15; 9; 5 мкм соответственно.

Конкретные примеры иллюстрируют настоящее изобретение, но не ограничиваются вариантами осуществления.

Пример 1. Керамический порошок, полученный методом обратного гетерофазного соосаждения и ТЭОС в количестве 0,8% от массы керамического порошка, мелющие тела, деионизированная, соответствующему соотношению: керамический порошок и ТЭОС к суммарному количеству вода мелющие тела и деионизированная вода равному 1:6,5 погружают в барабан мельницы из тефлона измельчают в течение 60 минут, скорость планетарной мельницы 100 об/мин. После высушивания и грануляции в распылительной сушилке при 100°С, порошок формуют одноосным прессованием при давлении 50 МПа в образцы диаметром 20 мм, потом при давлении 150 МПа холодным изостатическим прессованием для дальнейшего увеличения плотности. Отпрессованные образцы термообрабатывают на воздухе при 600°С. Нагрев осуществляют следующим образом: от комнатной температуры до 600°С при скорости 1°С/мин, время выдержки при 600°С составляет 8 часов. После термообработки образцы помещают в вольфрамовую печь. Нагрев печи осуществляется следующим образом: от комнатной температуры до 1450°С при скорости 5°С/мин, с 1450°С до 1800°С при скорости 3°С/мин, время выдержки при 1800°С составляет 10 часов, степень вакуума 10-6 Па. Охлаждение ведется с 1800°С до 1500°С при скорости 5°С/мин, после 1500°С охлаждение с печью. В результате получен керамический материал высокой относительной плотности >99,99% состава 60,0 ат. % Еr:ИАГ. Режим отжига образцов: подъем до 1500°С со скоростью 5°С/мин, времени выдержки при 1500°С 5 часов, охлаждение ведут со скоростью 10°С/мин до 600°С, далее с печью. После механической шлифовки и полировки алмазными пастами поверхности керамики, образцы доведены до толщины 1 мм. Вид и структура образца показана на фиг. 3в. Спектр флуоресценции образца с накачкой при 940 нм показан на фиг. 1, полоса наибольшей интенсивности находится на уровне 1,53 мкм, соответствующая переходу 4I13/2→4I15/2, что является необходимым условием для потенциального применения в качестве лазерного материала.

Пример 2. Повторяют методику изготовления образцов по примеру 1, после стадии формования, образцы термообрабатывают при 800°С, со скоростью нагрева 3°С/мин, время выдержки 4 часа. Последующие стадии спекания, отжига и полировки ведут по примеру 1. В результате получен керамический материал высокой относительной плотности >99,99% состава 50,0 ат. % Еr:ИАГ. Кривая светопропускания представлена на фиг. 2. Существенной разницы между примером 1 и полученными образцами в данном примере не обнаружено.

Пример 3. Керамический порошок, полученный методом обратного гетерофазного соосаждения и ТЭОС в количестве 0,8% от массы керамического порошка, мелющие тела, деионизированная вода, соответствующему соотношению: керамический порошок и ТЭОС к суммарному количеству мелющих тел и деионизированная вода, равному 1:6,5 погружают в барабан мельницы из тефлона и измельчают в течение 20 минут, скорость планетарной мельницы 300 об/мин. Сушку и грануляцию керамического порошка проводят аналогично примеру 1. Порошок формуют одноосным прессованием при давлении 100 МПа в образцы диаметром 30 мм, после при давлении 300 МПа холодным изостатическим прессованием для дальнейшего увеличения плотности. Отпрессованные образцы помещают в вольфрамовую печь. Нагрев печи осуществляется следующим образом: от комнатной температуры до 1750°С при скорости 5°С/мин, время выдержки 30 часов, степень вакуума 10-4 Па. Охлаждение ведется с 1750°С до 1200°С при скорости 10°С/мин, после 1200°С охлаждение с печью. В результате получен керамический материал высокой относительной плотности >99,99% состава 10,0 ат. % Еr:ИАГ. Режим отжига образцов: подъем до 1300°С со скоростью 1°С/мин, времени выдержки при 1300°С 5 часов, охлаждение ведут со скоростью 10°С/мин до 400°С, далее с печью. После механической шлифовки и полировки алмазными пастами поверхности керамики, образцы доведены до толщины 1 мм. Вид и структура образца показана на фиг. 3а. Спектр флуоресценции показан на фиг. 2, полоса наибольшей интенсивности находится на уровне 1,61 мкм.

Пример 4. Керамический порошок, полученный методом обратного гетерофазного соосаждения и ТЭОС в количестве 0,8% от массы керамического порошка, мелющие тела, деионизированная вода, соответствующему соотношению: керамический порошок и ТЭОС к суммарному количеству мелющие тела и деионизированная вода равному 1:5 погружают в барабан мельницы из высокочистого диоксида циркония и измельчают в течение 20 минут, скорость планетарной мельницы 300 об/мин. После высушивания на распылительной сушилке при 120°С, порошок гранулируют. Порошок формуют одноосным прессованием при давлении 50 МПа в образцы диаметром 15 мм. Далее следуют стадии аналогично примеру 3. В результате получен прозрачный керамический материал состава 30,0 ат. % Еr:ИАГ. Режим отжига образцов: подъем до 1500°С со скоростью 10°С/мин, времени выдержки при 1500°С 5 часов, охлаждение ведут со скоростью 1°С/мин до 600°С, далее с печью. После механической шлифовки и полировки алмазными пастами поверхности керамики, образцы доведены до толщины 1 мм. Вид и структура образца показана на фиг. 3б. Кривая светопропускания представлена на фиг. 2.

Таким образом, заявленный способ получения высоколегированного ионами эрбия прозрачного керамического материала со структурой ИАГ позволяет получать Еr:ИАГ - прозрачную керамику, концентрация ионов Еr3+ 10,0 ат. % - 60,0 ат. %,со светопропусканием на длине волны 400 нм более 85%, прочностью на изгиб более 300 МПа, при возбуждении источником накачки на длине волны 940 нм, интегральное сечение полосы излучения флуоресценции материала при 1,53-1,61 мкм более 5⋅10-20 см2, соответствующая переходу 4I13/2→4I15/2, что является необходимым условием для потенциального применения в качестве лазерного материала.

Сопоставительный анализ заявляемого изобретения показал, что совокупность существенных признаков заявленного способа получения высоколегированного ионами эрбия прозрачного керамического материала со структурой ИАГ не известна из уровня техники и значит, соответствует условию патентоспособности «Новизна».

В уровне техники не было выявлено признаков, совпадающих с отличительными признаками заявленного изобретения и влияющих на достижение заявленного технического результата, поэтому заявленное изобретение соответствует условию патентоспособности «Изобретательский уровень».

Приведенные сведения подтверждают возможность применения заявленного способа для получения высоколегированного ионами эрбия прозрачного керамического материала со структурой ИАГ, может быть использована в химической промышленности и поэтому соответствует условию патентоспособности «Промышленная применимость».