Результат интеллектуальной деятельности: Способ получения нанокомпозиционного материала на основе меди, упрочненного углеродными нановолокнами

Вид РИД

Изобретение

Способ получения нанокомпозиционного материала на основе меди, упрочненного углеродными нановолокнами

Изобретение относится к области порошковой металлургии, в частности, к получению металлоуглеродных композиционных материалов и деталей из них различной формы и может быть использовано в электротехнике, автомобилестроении, судостроении, авиастроении и других отраслях.

Известны композиционные порошковые материалы системы медь-графит с содержанием графита от нескольких процентов до 75%, использующиеся, в основном, как антифрикционные материалы и материалы для электрических контактов. Однако эти материалы имеют достаточно низкий срок службы и невысокие износостойкость и микротвердость поверхности [патенты РФ № 2331685, 2224039].

В России использование добавок наноуглеродных материалов предложено в 1994 году [патент РФ № 2087575]. Сущность изобретения состоит в том, что предложенный спеченный композиционный материал, содержащий многокомпонентную металлическую матрицу из одного или нескольких металлических элементов и графит, дополнительно содержит нановолокна и/или фуллерены при следующем соотношении компонентов, мас.%: графит 1 - 20; нановолокна и/или фуллерены 0.1 - 20; многокомпонентная металлическая матрица остальное. Предлагаемый композиционный материал такого состава обладает более высокими механическими свойствами, чем известный промышленный композиционный материал.

Улучшение механических свойств композиционных материалов происходит, в основном, за счет дополнительного легирования матрицы, подбора фуллереноподобных материалов, а также дисперсности исходного порошка (100-160 мкм, [RU2331685C2]) и необходимого количества УНТ (0,0001-0,5 масс.% [RU2224039C2], 0,2-0,7масс. % [RU2331685C2]). В качестве компонентов для дополнительного легирования может использоваться никель 2,2-2,8 мас.%; кремний 0,5-0,9мас.%; хром 0,4-1,0 мас.%; цирконий 0,05-0,25 мас.%; магний 0,05-0,25мас.% ; [RU2224039C2]. Помимо УНТ может быть использовано сочетание углерода и углеродных фуллереноподобных структур [RU2331685C2, RU2224039C2].

Известно, что при диспергировании углеродные наноматериалы образуют сгустки/жгутики, которые очень трудно, а порой невозможно разделить на индивидуальные составляющие. Для диспергирования УНТ обычно используются энерго- и ресурсоемкие способы, напр., высокомощное ультразвуковое диспергирование с последующим высокоскоростным центрифугированием.

Существует ряд зарубежных патентов, в которых углеродные нанотрубки вводят в металлическую матрицу (в том числе медную) путем механического смешивания (US20110068299, CN105648249, CN107227417, CN102628115, CN104818403, CN105369166, CN103521764), различающиеся вариантами компактирования материала.

Известны способы производства композиционного материала на основе меди, включающие в себя ультразвуковое перемешивание углеродных нанотрубок и чистого порошка меди или легированного медного порошка в этиловом спирте (CN104988438, CN104630526) с различными дальнейшими операциями: вакуумной сушкой, холодным прессованием, спеканием, высокотемпературной ковкой, многократным прессованием, механической обработкой и холодной экструзией, микроволновым спеканием.

Известен способ получения сверхтвердого композиционного материала (заявка РФ № 2012152827 от 20.06.2014), содержащего фуллерены и медь, включающий воздействие высокого давления и температуры на исходную композицию, основным компонентом является углерод с содержанием фуллерена С60, а добавки представляют собой теплопроводящий и связующих компоненты, выбранные из ряда элементов 1Va группы Периодической системы элементов и/или их сплава с медью.

Известен способ производства композиционного материала (патент РФ № 2536847 от 27.05.2010) с металлической матрицей и армирующим компонентом в виде углерода в форме нанотрубок, нановолокон, графенов, фуллеренов, чешуек или алмаза, в котором, по меньшей мере, один из компонентов напыляют на подложку термическим распылением, и используют в качестве дополнительного армирующего компонента, выбранного из группы, содержащей вольфрам, карбид вольфрама, карбид вольфрама-кобальт, кобальт, оксид меди, оксид серебра, нитрид титана, хром, никель, бор, карбид бора, инвар, ковар, ниобий, молибден, оксид алюминия, нитрид кремния, карбид кремния, оксид кремния, вольфрамат циркония и оксид циркония.

Известен способ производства композиционного материала (CN105880284) медь-углерод путем многократной прокатки. На начальном этапе медные пластины отжигают и обезжиривают, далее между ними равномерно распределяют графитовый порошок и затем подготовленный образец подвергают многократной прокатке. Такой материал может обладать повышенной твердостью (в 3,3 раза больше твердости чистой меди) и высокими значениями электропроводности (выше 90% IACS).

Известен способ получения композиционного материала на основе металла (CN105441706), где металлический порошок помещается в полимерный раствор для поверхностного покрытия; затем металлический порошок с полимерным покрытием добавляют в раствор углеродных нанотрубок, так что поверхность покрытого полимером металлического порошка равномерно адсорбирует углеродные нанотрубки, далее композиционный материал получают методами порошковой металлургии. Аналогичный способ заявлен в патенте CN101818280.

Известен способ производства композиционного материала металл-УНТ/УНВ (JP2010275621), в котором углеродные наноматериалы распределяют по поверхности металлических листов с заранее нанесенными на них канавками. Сэндвич-панель из таких листов подвергают прессованию и термообработкам до получения однородной структуры.

Известен способ получения композиционного материала путем нагрева и сварки давлением металлических и углеродных волокон, в котором слой металла и углеродное волокно, содержащее металлический слой чередуются друг с другом (WO200651782).

Известен способ получения композиционного материала на основе сплава Al-Cu и углеродных нанотрубок, который содержит следующие процессы: проведение химического осаждения из паровой фазы - механическое измельчение, иммерсионно-механическое шлифование, холодное прессование и спекание или вакуумное горячее прессование (CN104141062).

Известны способы получения композиционных материалов системы медь – УНТ при использовании литейных технологий (DE102008056750, JP2010196098), в том числе с медно-железной матрицей, упрочненной нанотрубками и графеном (CN106591622).

Известен способ получения композиционного материала (WO2018126191) непрерывной инфильтрации нанотрубочных нитей, лент или других заготовок из нанотрубок с металлическими сплавами с использованием непрерывного процесса или многоступенчатого процесса, что приводит к образованию металломатричного композитного провода.

Известен способ получения композиционного материала, сочетающий в себе методы порошковой металлургии и литейных технологий (CN105154711 A), заключающийся в создании композита на основе алюминиевой бронзы, упрочненной углеродными нанотрубками путем смешивания компонентов (углеродные нанотрубки, порошки алюминия, цинка, карбида вольфрама, титана, молибдена, серы и медный, как основа), прессования, приготовления расплава и его охлаждение с последующей термической обработкой.

Известен композиционный спеченный порошковый материал (заявка РФ № 2009101570 от 27.07.2010), полученный спеканием порошковой композиции, содержащей помимо медного порошка и фуллеренов в количестве 0.02-0.04 мас.%, гранулы омедненного графита, гранулы омедненного полимера, гранулы омедненного никеля, гранулы омедненного хрома, и углеродные нанотрубки.

Известен композиционный материал (заявка РФ № 2012114872) содержащий металл (Al, Mg, Ti или Cu) и наночастицы в виде УНТ. Металлические кристаллиты имеют средний размер в диапазоне от 100 до 200 нм, а наночастицы представляют собой многослойные УНТ, которым придают шероховатость для лучшей адгезии, подвергнув воздействию высокого давления для разрушения поверхностного слоя.

Известен способ получения композитного материала на основе медной матрицы (заявка РФ № 2015148902), в котором нанотрубки модифицируют металлом, после чего модифицированные углеродные нанотрубки смешивают с порошком меди и далее компактируют.

Известен способ получения композиционного материала медь-углерод с улучшенной адгезией на границе при помощи нанесения тонкого никелевого покрытия на углеродные наноструктуры (CN106424713). Сущность метода заключается в том, что на поверхность углеродного материала путем химического осаждения наносят никелевое, а затем медное покрытия, после чего материал подвергается спеканию в вакууме при низком давлении.

Известны способы получения композитного материала путем химического осаждения меди на углеродные волокна (CN103726305B) или нанотрубки (CN103480837 A). В данном случае, для улучшения связи на границе медь-углерод перед омеднением требуется длительная и трудоемкая обработка волокон.

Известен композиционный материал электротехнического назначения на основе меди, который состоит из 0,5-4 вес.% висмута, 0,05-0,4 вес.% лантана, 0,05-0,3 вес.% углеродных нанотрубок (никелизированных), изготавливаемый путем смешивания в шаровой мельнице с последующим искровым плазменным спеканием (CN105349820 A).

Известен композиционный материал на основе меди (CN104084578 A), в котором содержатся следующие компоненты по весу: от 1% до 9% поверхностно-модифицированных углеродных нанотрубкок, от 2% до 5% порошкообразного графита, от 6% до 15% порошка Ti3SiC2 и остальное медный порошок, при этом углеродные нанотрубки модифицируются через водный раствор галловой кислоты.

Известен способ получения композитного материала путем прямого синтеза углеродных нанотрубок на поверхности металлических частиц (CN102002652 A). На матричные частицы наносят катализатор для роста углеродных наноструктур путем каталитической пиролитической реакции органического вещества или полимера.

Источник [Kang J., Nash P., Li J., Shi C., Zhao N. Achieving highly dispersed nanofibres at high loading in carbon nanofibre-metal composites. // Nanotechnology, 2009, V.20, N23, 235607. DOI: 10.1088/0957-4484/20/23/235607], является наиболее близким к заявляемому. Способ заключается в осаждении активных наночастиц катализатора системы Ni/Y на поверхности порошка Cu, с последующим синтезом УНВ газофазным методом, далее в порошок добавляют раствор соли Cu в этаноле, который в последствии выпаривается и восстанавливается.

Технической проблемой заявляемого изобретения является разработка способа получения нанокомпозиционного материала на основе меди, обеспечивающего равномерное распределение упрочняющей фазы в виде углеродных нановолокон, за счет чего достигается изотропность свойств получаемого нанокомпозита.

Технический результат – увеличение прочности, износостойкости, твердости и высокая электропроводность получаемого нанокомпозиционного материала.

Технический результат достигается за счет заявляемого способа получения нанокомпозиционного материала на основе меди упрочненного углеродными нановолокнами, включающего приготовление водного раствора нитрата меди, содержащего нитрат железа с концентрацией 0.5-1%, последующую распылительную сушку при температуре 130-160оС со скоростью подачи раствора от 5 до 20 мл/мин, в результате которой образуется порошок, состоящий из нитратов меди и железа, термическое разложение полученного порошка до образования оксидов меди и железа в окислительной атмосфере при температуре 350-450 оС в течение 40-60 минут, восстановление порошкообразных оксидов меди и железа до металлических меди и железа в среде водорода при температуре 500-700оС в течение 40-60 минут при расходе водорода 250 мл/мин, после чего на поверхности смеси порошков меди и железа выращивают углеродные нановолокона в ацетилен-водородной атмосфере при расходе ацетилена 30-50 мл/мин, водорода 250-300 мл/мин при температуре 600-900 оС в течение 10-20 минут.

Нанокомпозиционный материал получен путем выращивания углеродных нановолокон (УНВ) непосредственно на поверхности матричных микрочастиц меди, что обеспечивает высокую дисперсию углеродных наноматериалов в матрице сразу после синтеза и сохранению их структуры и свойств. В способе не предусмотрен этап дополнительного нанесения катализатора, который, как правило, необходим для синтеза УНВ, являющийся достаточно трудоемким процессом.

Заявляемый способ отличается тем, что в качестве способа введения катализатора роста углеродных наноструктур была выбрана совместная распылительная сушка растворов нитрата меди (матрицы) и нитрата железа (катализатора).

Рост УНВ непосредственно на поверхности матричных микрочастиц приводит к получению высокой дисперсии углеродных наноматериалов в матрице сразу после их синтеза и сохранение их структуры и свойств. Кроме этого, исключается возможный синтез свободных наноструктур и их смешивание с материалом матрицы.

Компактирование полученных порошков производится путем горячего прессования, при необходимости, с последующей горячей прокаткой или экструзией. Новым в способе является то, что введение углеродных наноструктур в медную матрицу производится путем прямого выращивания углеродных нановолокон непосредственно на поверхности медного порошка, содержащего незначительное (от 0.5 до 1.0 масс. %) количество железа.

Настоящий способ получения нанокомпозитного материала на основе меди был экспериментально апробирован.

Пример 1.

20 % водный раствор нитрата меди и железа (концентрация железа в растворе составляла 0,5 %) подвергли распылительной сушке при температуре 130оС при скорости подачи раствора 5 мл/мин, после чего были получены оксиды меди и железа с помощью термического разложения при температуре 350 оС продолжительностью 40 мин. Оксидные порошки меди и железа восстанавливали до металлических меди и железа в среде водорода с расходом 250 мл/мин при температуре 500 оС в течение 60 мин.

Пример 2.

Аналогично примеру 1, только концентрация железа в растворе составляла 0,75 %.

Пример 3.

Аналогично примеру 1, только концентрация железа в растворе составляла 1,0 %.

Пример 4.

20 % водный раствор нитрата меди и железа (концентрация железа в растворе составляла 1 %) подвергли распылительной сушке при температуре 160оС при скорости подачи раствора 20 мл/мин, после чего были получены оксиды меди и железа с помощью термического разложения при температуре 450 оС продолжительностью 50 мин.

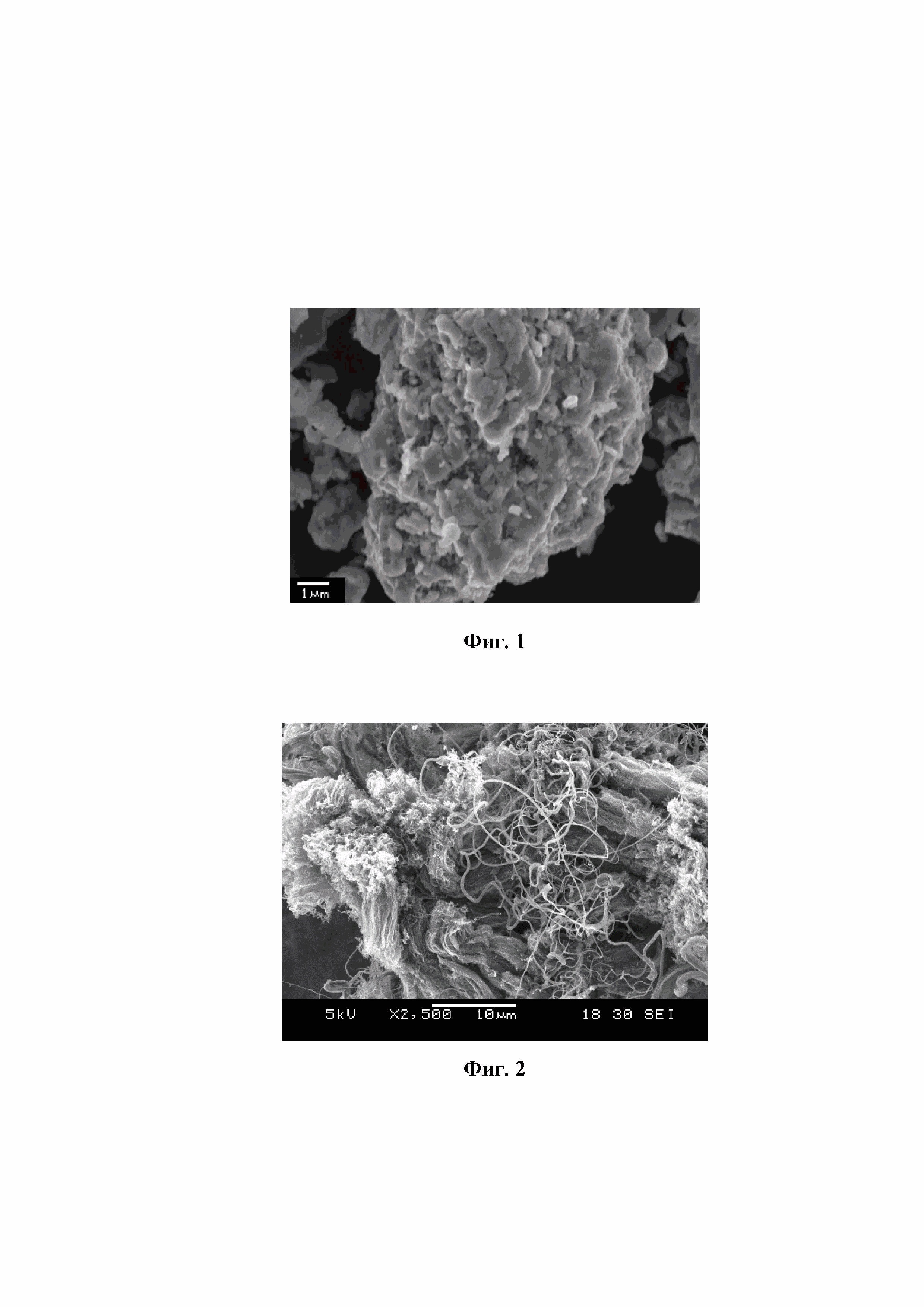

Оксидные порошки меди и железа восстанавливали до металлических меди и железа в среде водорода с расходом 250 мл/мин при температуре 700 оС в течение 60 мин. Микрофотографии полученного порошка приведены на фиг. 1.

Пример 5.

Аналогично примеру 4, только температура восстановления оксидов меди и железа составила 600 оС.

Пример 6.

Аналогично примеру 4, только температура восстановления оксидов меди и железа составила 500 оС.

Пример 7.

Аналогично примеру 1 были получены образцы исходного порошкового материала. УНВ были выращены на поверхности исходного порошка методом осаждения из газовой фазы путем обработки в ацетилен-водородной смеси (расход ацетилена 30 мл/мин, водорода 250 мл/мин) при 700оС, в течение 10 минут.

Пример 8.

Аналогично примеру 7, только температура синтеза составила 600оС.

Пример 9.

Аналогично примеру 7, только температура синтеза составила 850оС.

Пример 10.

Аналогично примеру 7, только расход ацетилена составил 40 мл/мин.

Пример 10.

Аналогично примеру 7, только время синтеза составило 20 мин.

Пример 11.

Аналогично примеру 4 получены образцы исходного порошкового материала. УНВ были выращены на поверхности исходного порошка методом осаждения из газовой фазы, путем обработки в ацетилен водородной смеси (расход ацетилена 50 мл/мин, водорода 300 мл/мин) при 850оС, в течение 15 минут. Микрофотографии порошка после обработки приведены на фиг. 2.

Содержание УНВ в полученных образцах нанокомпозитного материала варьировалось от концентрации нитрата железа. Компактные материалы были получены методом холодного прессования (750 МПа), с последующим спеканием в среде водорода (900оС, 1 час). Была измерена твердость полученных образцов методом Бринелля (ГОСТ № 9012-59). Диаметр шарика 2,5 мм; нагрузка 62,5 кгс. Электропроводность определяли четырехконтактным методом, исследование коэффициента трения проводили по схеме трения палец-диск (сталь 35). Результаты измерений приведены в таблице.

Таблица. Свойства полученных образцов.

|