Результат интеллектуальной деятельности: Способ получения металлизованных окатышей

Вид РИД

Изобретение

Изобретение относится к области черной металлургии, а именно к способам получения металлизованных окатышей.

Известны способы металлизации железорудных окатышей в шахтных печах с применением горячего газа-восстановителя (Виберг, Пурофер, Армко, Мидрекс и др.). Недостатками описанных способов является их высокая затратность, связанная с необходимостью предварительного упрочняющего обжига окатышей, получения и нагрева газа-восстановителя, использования сложного оборудования, а также высоким уровнем потребления энергии (Тулин Н.А., Кудрявцев B.C., Пчелкин С.А., Вернер Д., Лезель В., Мюллер Б., Папст Г., Штефан Ф. Развитие бескоксовой металлургии. - М.: Металлургия, 1987, 328 с.).

Аналогичными недостатками обладают способы металлизации (Авторское свидетельство №1468919, опубликовано 30.03.1989. Бюл. №12; авторское свидетельство №1677065, опубликовано 15.09.1991. Бюл. №34), включающие загрузку обожженных окатышей в реторты с неподвижным слоем, их восстановление газом в процессе нагрева, охлаждение и выгрузку.

Таких недостатков лишены способы металлизации рудоугольных окатышей.

Известен способ, включающий изготовление рудоугольных окатышей, их загрузку в смеси с твердым топливом в реактор с колосниковой решеткой и металлизацию. Тепло для осуществления процесса получают за счет сжигания топлива в слое шихты с организацией движения зоны горения топлива навстречу воздушному дутью. Недостатком способа является низкая производительность, необходимость высокой точности при подборе интенсивности подачи воздуха к месту горения и его скорости фильтрации для исключения местных перегревов, спекания шихты и снижения газопроницаемости слоя (Казахстан, инновационный патент №23799, опубликовано 15.03.2011. Бюл. №3).

Известен способ термической металлизации рудоугольных окатышей, включающий их получение и термическую обработку, которая состоит из операций сушки на сушильном агрегате колосникового типа, высокотемпературного обжига в кольцевой печи с вращающимся подом в восстановительной атмосфере и охлаждения в охладителе с кольцевым вращающимся подом (патент РФ №2489493, опубликовано 10.08.2013, Бюл. №22). К основным недостаткам способа можно отнести большую энергоемкость, так как нагрев окатышей осуществляют подачей энергии СВЧ, возможность вторичного окисления окатышей, так как их охлаждение осуществляют фильтрацией через слой окатышей атмосферного воздуха.

Наиболее близким по технической сущности к изобретению является способ получения металлизованных окатышей на конвейерной машине, включающий смешивание рудоугольных материалов, окомкование, послойную укладку на колосниковую решетку конвейерной машины, последующую металлизацию и охлаждение (авторское свидетельство №417473, опубликовано 18.07.1974). Основными недостатками способа является низкая степень металлизации обожженных окатышей из-за высокого кислородного потенциала газа-теплоносителя, сложности регулирования газовой атмосферы и организации безокислительного охлаждения. По прототипу предусмотрена возможность получения окатышей со степенью металлизации 60%.

Металлизация рудоугольных окатышей происходит при температурах близких к температуре начала размягчения шихты. Такие температуры достигаются при условии образования газа-теплоносителя путем сжигания природного газа при коэффициенте расхода воздуха α≈1,0-1,1. Конструкция обжиговой машины не позволяет достигнуть ее полной герметизации, поэтому возможен подсос воздуха. Это также отрицательно влияет на состав атмосферы, как при обжиге, так и при охлаждении. Все это приводит к выгоранию твердого топлива, что требует дополнительного его введения в шихту сверх стехиометрически необходимого для полного восстановления железа, а также вторичному окислению восстановившегося железа.

Техническим результатом предлагаемого решения является предотвращение вторичного окисления металлизованных окатышей и снижение теплоэнергетических затрат.

Указанный технический результат достигается тем, что в известном способе получения металлизованных окатышей, включающем подготовку шихты путем смешивания железорудных материалов с твердым углеродистым восстановителем, формирование сырых окатышей, загрузку их на колосниковую решетку и обработку газом-теплоносителем с последующим охлаждением, согласно изобретению обработку окатышей осуществляют с использованием последовательно установленных реакторов нагрева, металлизации и охлаждения и проводят газом-теплоносителем в противотоке при перемещении их в реакторе нагрева и охлаждения сверху вниз, а в реакторе металлизации снизу вверх, при этом нагревание окатышей в реакторе нагрева ведут до температуры 800-850°С смесью газа, поступающего из реактора металлизации, и продуктов сгорания природного газа при коэффициенте расхода воздуха α=1,0-1,1, а в реакторе металлизации нагрев ведут до температуры 1200-1400°С смесью газа, поступающего из реактора охлаждения дополнительно подогретого, и продуктов сгорания природного газа при коэффициенте расхода воздуха α=0,4-0,5, а охлаждение ведут газом, поступающим из ректора нагрева предварительно очищенным от воды и CO2 с использованием обожженной извести в реакторе очистки.

Наиболее общей характеристикой, отражающей интенсивность протекания массо-теплообменных процессов при обработке, является скорость фильтрации газа через слой окатышей. Увеличение скорости фильтрации ведет к росту скорости нагрева окатышей и сокращению времени обжига. В свою очередь скорость фильтрации является функцией высоты слоя и с увеличением последней происходит увеличение газодинамического сопротивления, что обуславливает снижение скорости фильтрации, увеличение энергозатрат на процесс. Разделение процесса обжига на нагрев и металлизацию и осуществление его в реакторах нагрева и металлизации позволило при постоянной скорости фильтрации и общем времени обжига увеличить высоту слоя окатышей и тем самым, повысить общую производительность установки.

На основании лабораторных экспериментов установлено, что нагрев сырых окатышей до температур 800-850°С при α=1,0-1,1 не приводит к выгоранию углерода, а металлизация при коэффициенте расхода воздуха α=0,4-0,5 проходит без вторичного окисления. Конечная температура металлизации окатышей составляет 1200-1400°С. Для ее достижения газ-теплоноситель, состоящий из смеси газа, поступающего из реактора охлаждения, и продуктов сгорания природного газа при коэффициенте расхода воздуха α=0,4-0,5 должен быть нагрет до более высоких температур. Это достигается путем дополнительного подогрева газа из реактора охлаждения.

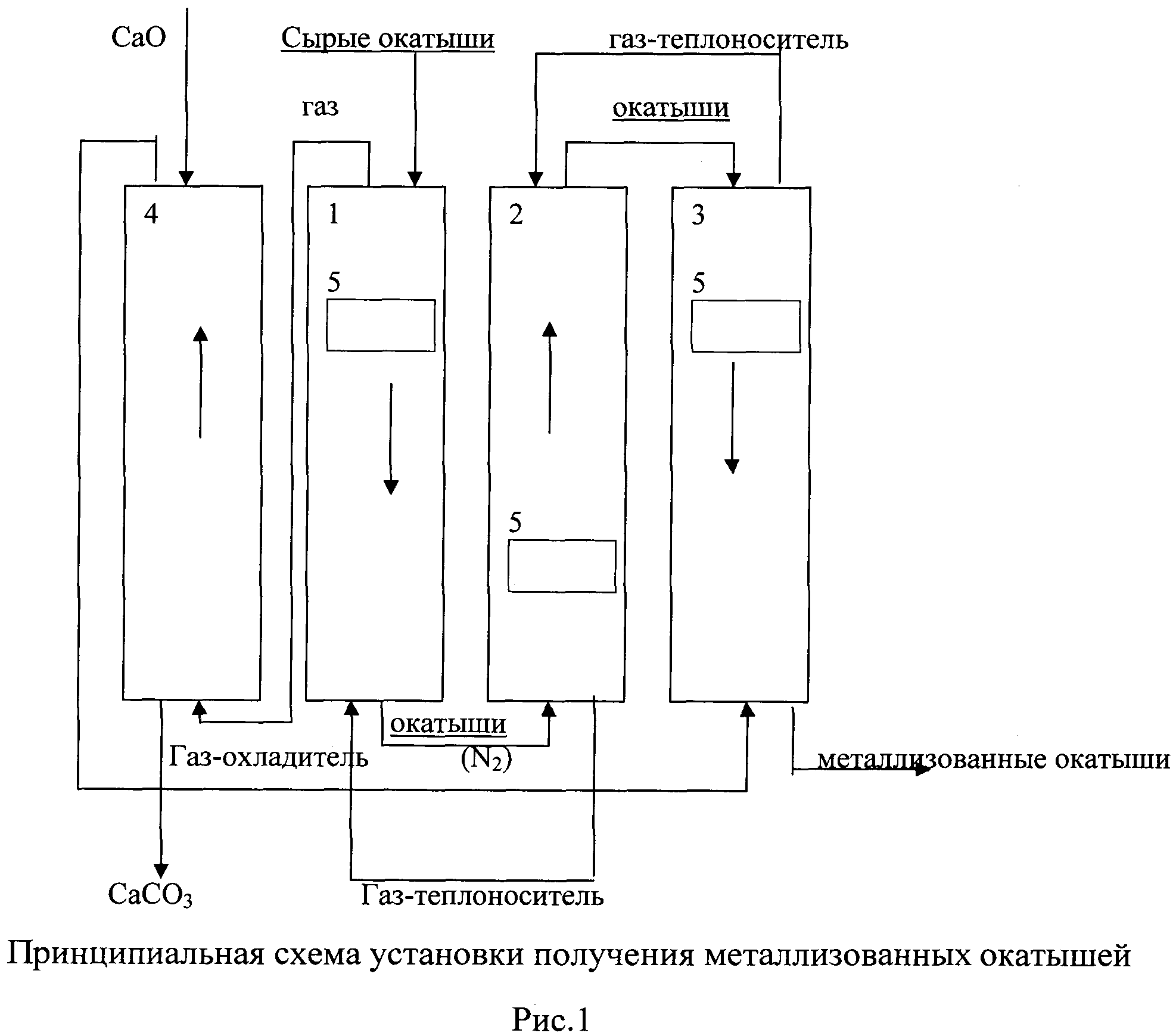

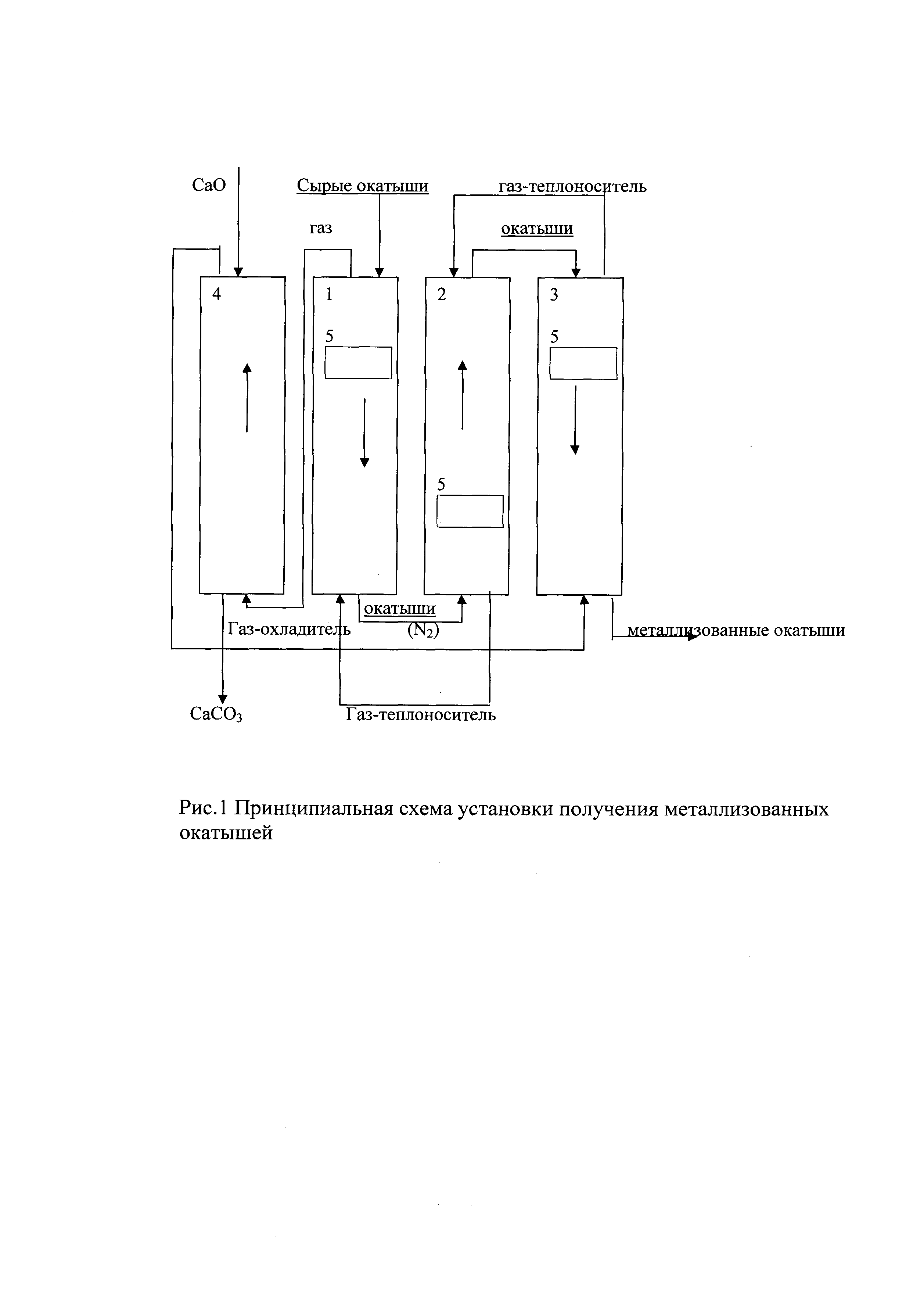

На рисунке 1 приведена принципиальная схема установки для осуществления способа получения металлизованных окатышей.

Способ осуществляют на установке, состоящей из последовательно установленных реакторов нагрева (1), металлизации (2) и охлаждения (3), в которых размещены колосниковые решетки (5), а так же реактора очистки газа (4). Реакторы нагрева и металлизации соединены тоннелем для перемещения колосниковых решеток в нижней части, а металлизации и охлаждения - в верхней части. Движение колосниковых решеток с окатышами в реакторах нагрева и охлаждения осуществляется сверху вниз, а в реакторе металлизации - снизу вверх.

Сырые рудоугольные окатыши загружаются на колосниковую решетку (5) и помещаются в верхнюю часть реактора нагрева (1). Колосниковые решетки перемещаются сверху вниз и по мере опускания происходит сушка и нагрев находящихся в них окатышей до температуры 800-850°С. Нагрев осуществляется газом-теплоносителем, полученным путем смешения газа, выходящего из реактора металлизации (2) с продуктами горения природного газа при α=1-1,1. Внизу колосниковая решетка переходит в реактор металлизации и перемещается снизу вверх. В процессе перемещения происходит дальнейший нагрев окатышей до температуры 1200-1400°С и восстановление железа. Нагрев осуществляется смесью газа, выходящего из реактора охлаждения (3), предварительно подогретого в плазмотроне, и продуктов сгорания природного газа при α=0,4-0,5. Колосниковая решетка с восстановленными окатышами перемещается в реактор охлаждения (3), где происходит охлаждение металлизованных окатышей, по мере опускания его сверху вниз, до температуры 60-80°С. Газ-охладитель получают при пропускании газа, выходящего из реактора нагрева, через реактор очистки (4), заполненный кусками обожженной извести. Движение газа в реакторе очистки осуществляется снизу вверх. В процессе взаимодействия газа с известью происходит его очищение от воды и углекислого газа за счет образования карбоната кальция и гашеной извести и охлаждение до температуры 40-50°С. Периодически нижняя часть в виде СаСО3 и Са(ОН)2 удаляется, а сверху загружается обожженная известь (СаО)

Способ осуществлен в лабораторных условиях с использованием метода моделирования процесса.

Для экономии рудного материала исследовались рудоугольные брикеты. Предварительно из руды (62,6% Fe) и угля (81% С) готовили шихту. Количество угля в шихте брали из расчета 0,8; 1,0 и 1,2 количества углерода, стехиометрически необходимого для полного восстановления железа, предполагая, что при восстановлении железа углерод окисляется до монооксида. В результате, количество угля в шихте на 100 г руды составило 18,5; 23,15 и 27,78 г., соответственно.

Из шихты прессовали брикеты: диаметр брикета - 20 мм; давление прессования - 1000 кГ/см2; вес брикета 23,7 г., 24,63 г., 25,56 г. в зависимости от количества введенного углерода.

Восстановление брикетов проводили на проточной термогравиметрической установке. Цель экспериментов - определить эффективность процесса металлизации в атмосфере, соответствующей α≈1,0-1,1 и α≈0,4-0,5. Испытуемые брикеты помещали в закрытый алундовый реактор, оснащенный газоподводящей и газоотводящей трубками. Реактор подвешивали к электронным весам, связанным с компьютером, и опускали в печь. Нагрев и изотермическую выдержку при температуре печи 1100°С осуществляли в токе реакционного газа. В качестве последнего использовали аргон, СО2 и СО. Для измерения и стабилизации температуры печи использовали регулятор ТП703 с платинородий-платиновой термопарой. Запись текущей температуры в файл осуществлялась каждую минуту одновременно со считыванием показаний электронных весов.

Перед началом опыта включали подачу соответствующего газа. Расход газа составлял 0,7 л/мин. После успокоения весов их показания обнуляли, включали нагрев печи и каждую минуту фиксировали изменение веса реактора с образцом. Опыт заканчивали по достижении скорости убыли веса 0,1 г/мин.

Было проведено три серии опытов. В первой серии обжиг осуществлялся в нейтральной атмосфере (Ar). Во второй серии в качестве реакционного газа использовали углекислый газ. В третьей серии нагрев до температуры 800°С осуществляли в атмосфере CO2, а дальнейший обжиг - в атмосфере СО.

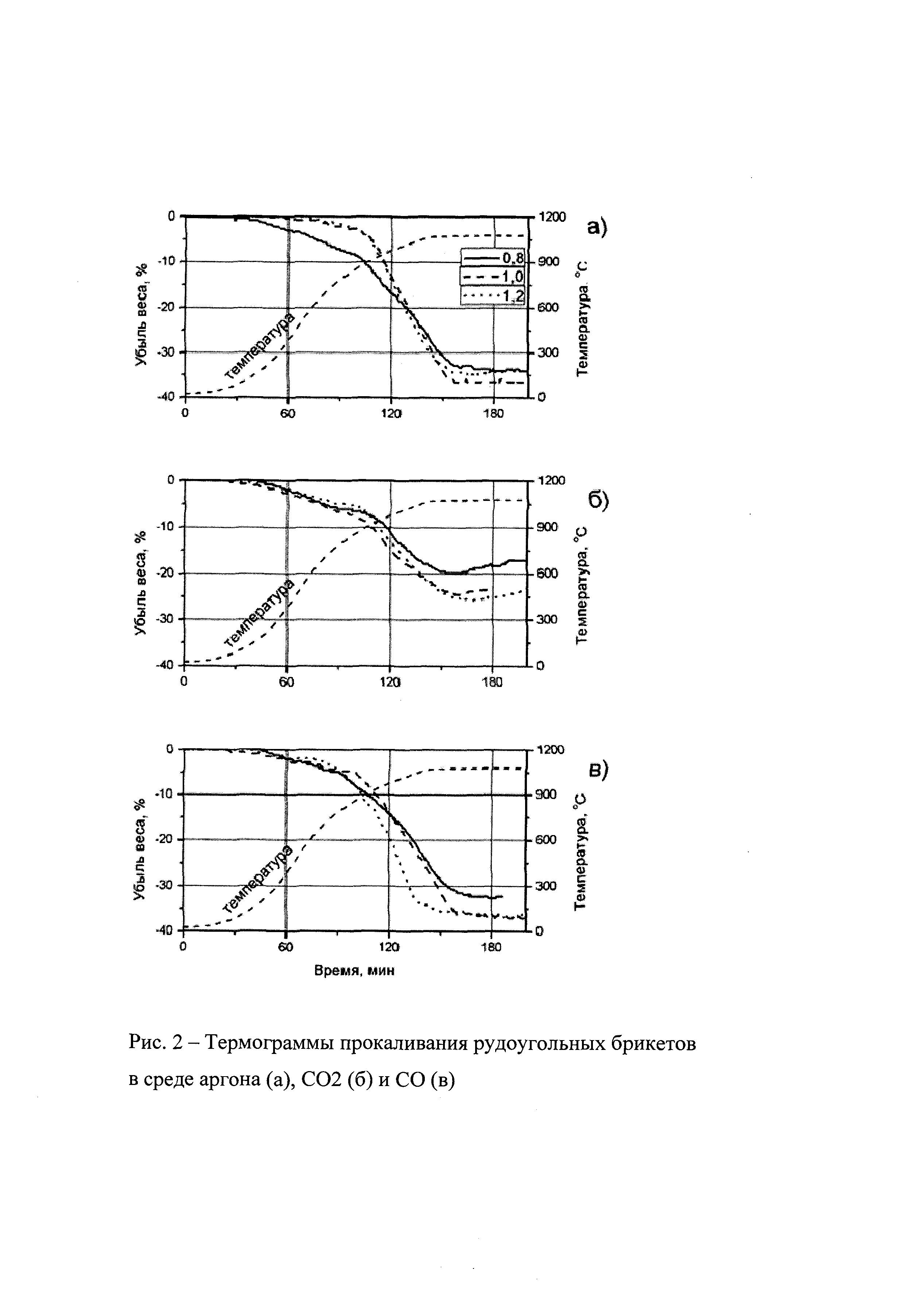

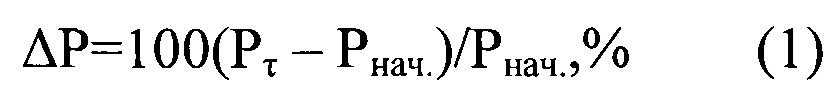

На рисунке 2 представлены термограммы прокаливания рудоугольных брикетов с содержанием твердого восстановителя (угля): а) 0,8, б) 1,0, в) 1,2 от стехиометрически необходимого (зависимости убыли веса (ΔР) и температуры в печи от времени обжига) в среде аргона (Ar), CO2 и СО. Убыль веса брикета определяли по формуле:

где, Рнач, Рτ - начальный и текущий вес пробы, соответственно.

На рисунке 2 представлены термограммы прокаливания рудоугольных брикетов с содержанием твердого восстановителя 0,8, 1,0 и 1,2 стехиометрически необходимого для полного восстановления железа до металла в среде аргона (а), CO2 (б) и СО (в).

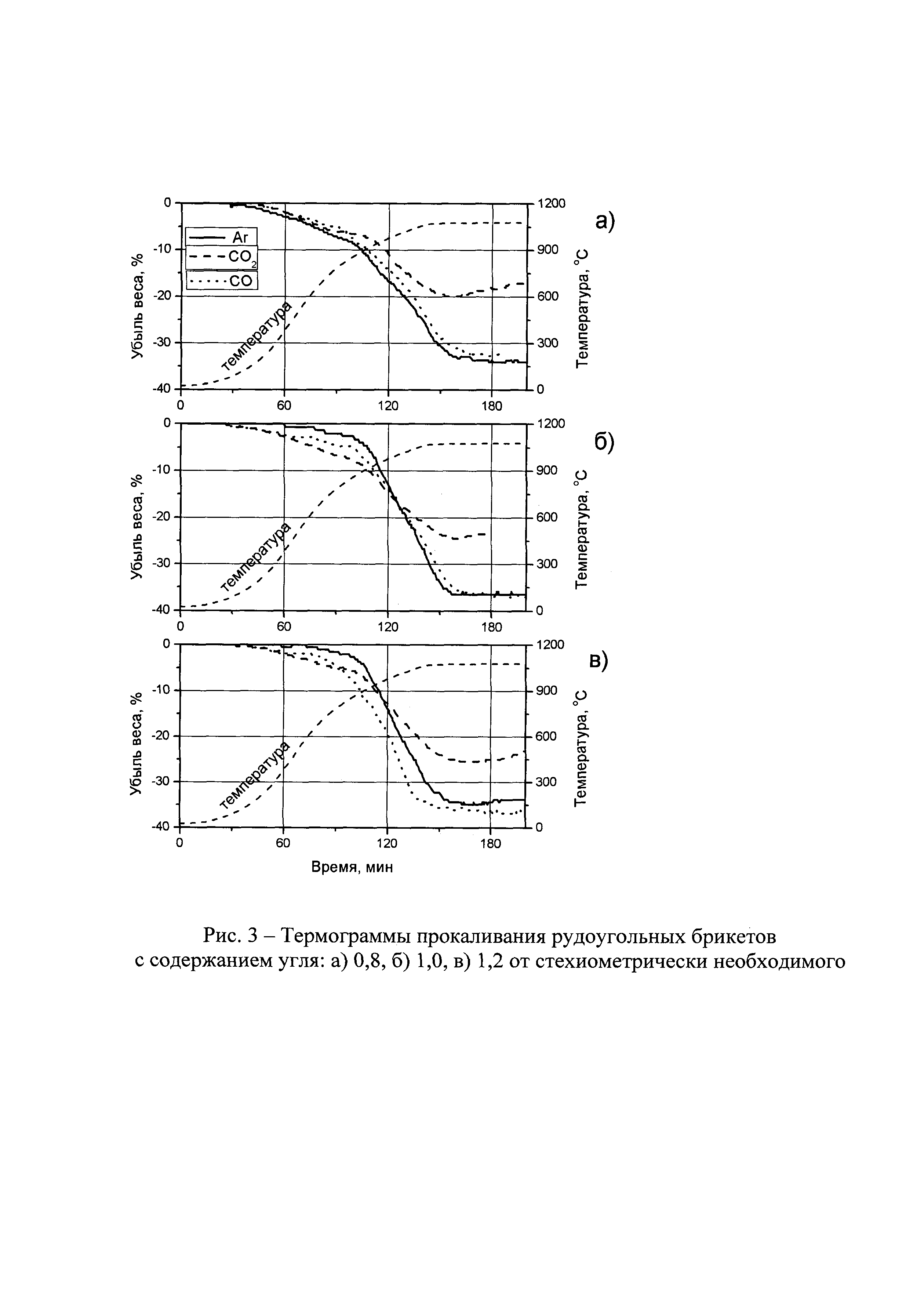

На рисунке 3 представлена термограмма прокаливания рудоугольных брикетов в среде аргона, CO2 и СО с содержанием угля: а) 0,8, б) 1,0, в) 1,2 от стехиометрически необходимого.

Как показывают экспериментальные данные, нагрев до температур 800-850°С происходит примерно одинаково независимо от атмосферы печи. При дальнейшем нагреве металлизация в атмосфере нейтрального газа или СО, что соответствует α=0,5, проходит на 94-98%, в атмосфере CO2 - она на много ниже, кроме того виден эффект вторичного окисления - уменьшение убыли веса.

Способ получения металлизованных окатышей, включающий подготовку шихты путем смешивания железорудных материалов с твердым восстановителем, формирование сырых окатышей, загрузку их на колосниковую решетку, обработку газом-теплоносителем с последующим охлаждением, отличающийся тем, что обработку окатышей осуществляют с использованием последовательно установленных реакторов нагрева, металлизации и охлаждения и проводят газом-теплоносителем в противотоке при перемещении их в реакторе нагрева и охлаждения сверху вниз, а в реакторе металлизации снизу вверх, при этом нагревание окатышей в реакторе нагрева ведут до температуры 800-850°С смесью газа, поступающего из реактора металлизации, и продуктов сгорания природного газа при коэффициенте расхода воздуха α=1,0-1,1, а в реакторе металлизации нагрев ведут до температуры 1200-1400°С смесью газа, поступающего из реактора охлаждения и дополнительно подогретого, и продуктов сгорания природного газа при коэффициенте расхода воздуха α=0,4-0,5, а охлаждение ведут газом, поступающим из ректора нагрева и предварительно очищенным от воды и CO с использованием обожженной извести.