Результат интеллектуальной деятельности: Способ получения порошкового материала на основе титана

Вид РИД

Изобретение

Изобретение относится к области порошковой металлургии и может быть использовано для получения порошковых материалов на основе титана.

В различных областях промышленности для получения изделий широкого спектра назначения применяются порошки титана и его сплавов. Для изготовления деталей из титановых сплавов методами порошковой металлургии существуют ряд основных методов, такие как: горячее и холодное изостатическое прессование, гидростатическое прессование, динамическое горячее прессование, холодное прессование с последующим спеканием и др. Метод холодного прессования заготовок с их последующим спеканием является наиболее простым в аппаратурном оснащении, менее энергозатратным, легко осуществимым на производстве по сравнению с другими вышеперечисленными.

Известен способ получения порошкового материала на основе титана, включающий приготовление смеси из лигатуры Ti+Al и чистых металлов Mo, Zr V, прессование порошковых брикетов при 900 МПа, спекание при температуре 1100-1430°С и выдержке в течение 2-7 часов. Полученный порошок сплава ВТ-20 содержит 6-7% Al, 1-2% Zr, 1-2% Mo, 1-2% V, Ti - остальное. (Анциферов В.Н., Устинов B.C., Олесов Ю.Г. Спеченные сплавы на основе титана. М.: Металлургия. 1984, с. 116-117).

Недостатком способа является низкая прочность порошкового материала, полученного даже при температуре 1400-1430°С, что обусловлено высоким содержанием Al, т.к. при растворении алюминия в α-титане образуется хрупкая α2-фаза, что и приводит к снижению качества полученного материала.

В качестве прототипа принят способ получения порошкового материала на основе титана, (патент РФ №2555698, МПК B22F 3/15. С22С 1/04, С22С 14/00, опубликован 10.07.2015, бюл. №19) включающий приготовление смеси, содержащей не более 65 мас. % порошка, полученного методом плазменного распыления титанового сплава ВТ-22, не менее 30 мас. % смеси технических порошков титана ПТМ-1 (порошок титана, полученный гидридно-кальциевым методом) и никеля ПНК (порошок никеля, полученный карбонильным методом), взятых в соотношении 1:1, и 3-5 мас. % полученного электролизом порошка меди ПМС-1 фракции менее 50 мкм. Полученную смесь прессуют при давлении 800-1000 МПа, а затем проводят спекание в вакууме при температуре не менее 900°С более 1 часа.

Недостатком прототипа является недостаточно высокая прочность и твердость порошкового материала, даже при давлении 1000 МПа, что обусловлено недостаточной гомогенизацией порошковых компонентов и отсутствием достаточного взаимодействия частиц порошкового материала.

Техническим результатом заявляемого изобретения является получение порошкового материала на основе титана, обладающего высокой прочностью и твердостью, пригодного для изготовления деталей машин и механизмов специального назначения.

Указанный технический результат достигается тем, что в способе, включающем приготовление смеси компонентов, содержащей порошок, полученный методом плазменного распыления титанового сплава ВТ-22, и порошок титана ПТМ-1, прессование смеси и спекание, согласно изобретению в смесь дополнительно вводят порошок никель-алюминиевого сплава марки Н70Ю30 при поддержании соотношения компонентов, мас. %:

порошок сплава ВТ-22 не более 65

порошок титана ПТМ-1 не менее 30

порошок никель-алюминиевого сплава марки Н70Ю30 не более 5, прессование полученной смеси ведут при давлении 1500-1900 МПа, а затем проводят спекание в защитной атмосфере гелия при температуре не менее 900°С с выдержкой не менее 4 часов.

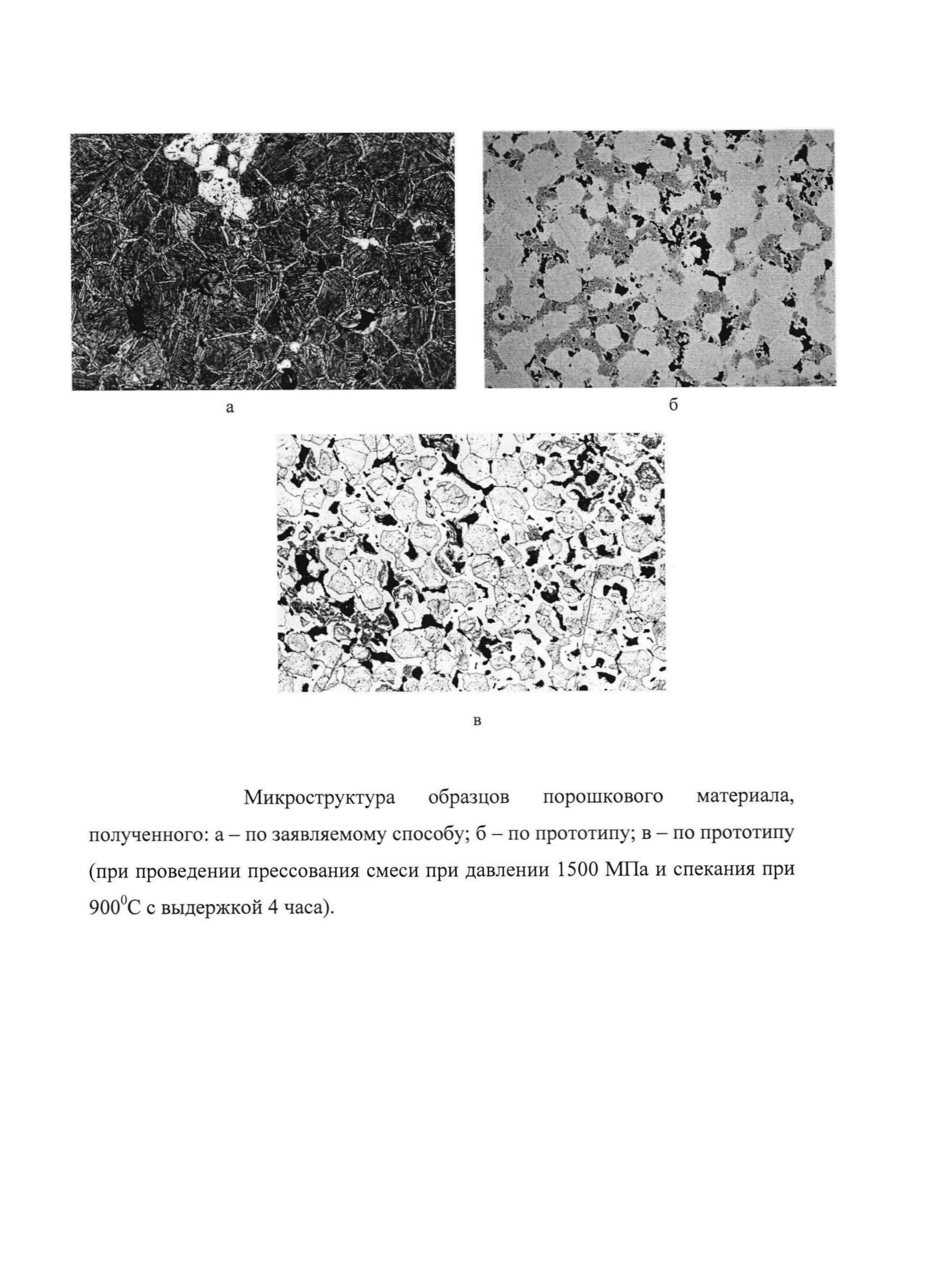

Использование в качестве компонентов приготовляемой смеси кроме порошка, полученного методом плазменного распыления сплава ВТ-22 и технического порошка титана марки ПТМ-1, порошка никель-алюминиевого сплава марки Н70Ю30 позволяет при прессовании регулировать плотность материала при увеличении твердости за счет образования интерметаллидных фаз. Полученный порошковый материал имеет однородную структуру сплава, что объясняется гомогенизацией компонентов и это подтверждается микроструктурой полученных образцов, представленной на рисунке.

При этом получение порошкового материала, обладающего высокой прочностью и твердостью, достигается при соблюдении в смеси заявляемого соотношения компонентов и проведении операций прессования и спекания в указанных интервалах давления и температуры.

Проведение прессования при давлении менее 1500 МПа и спекания при температуре ниже 900°С в защитной атмосфере гелия с выдержкой менее 4 часов не позволяет получить высокую прочность образцов ввиду недостаточной диффузии компонентов и гомогенизации спекаемого материала. Увеличение давления выше 1900 МПа является нецелесообразным, так как не приводит к дальнейшему повышению прочности.

Предлагаемый способ осуществляют следующим образом: порошок, полученный распылением плазмой титана марки ВТ-22 фракции менее 100 мкм, смешивают с техническими порошками титана ПТМ-1 и порошка сплава никель-алюминий Н70Ю30 фракции менее 100 мкм, при поддержании соотношения компонентов в смеси в мас. %: ВТ-22 не более 65, ПТМ-1 не менее 30 и Н70Ю30 не более 5. После приготовления смеси заявленного состава, проводят однократное прессование при 1500-1900 МПа в разборной пресс-форме и спекание изделия в защитной атмосфере гелия при температуре не менее 900°С с плавным нагревом и выдержкой не менее 4 часов, после чего проводят в печи охлаждение полученного порошкового материала.

Способ проверен в лабораторных условиях.

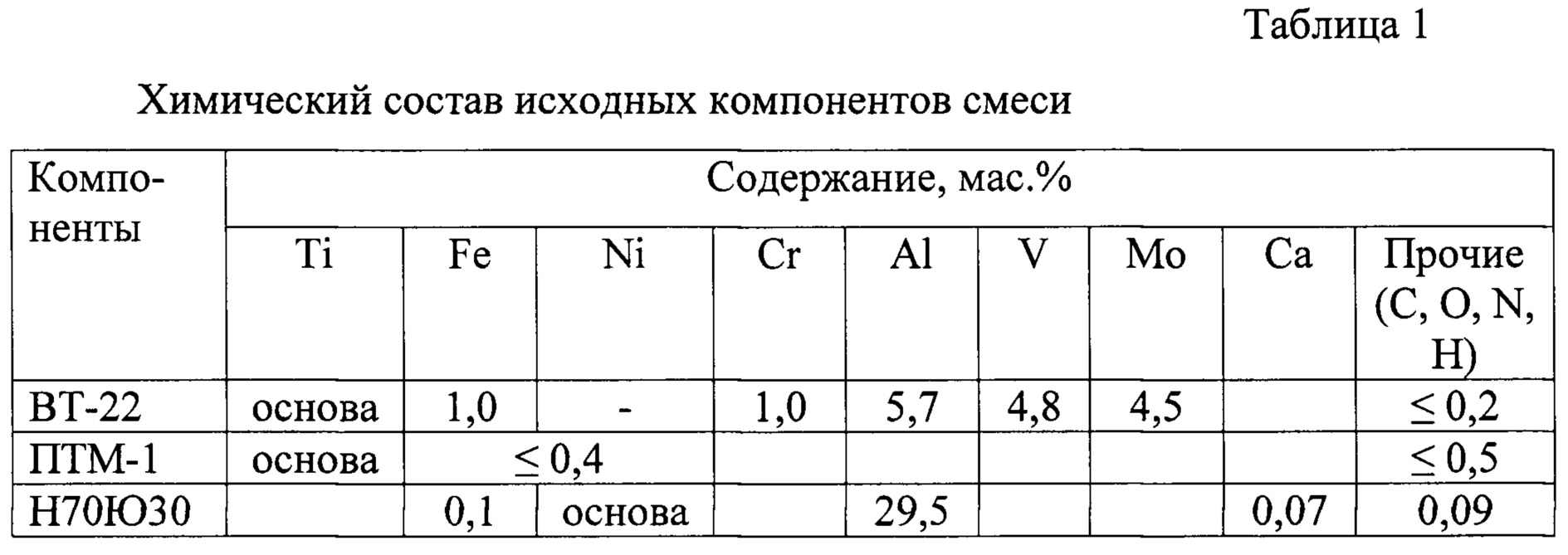

Пример. Для приготовления порошкового материала использовали исходные компоненты, состав которых приведен в таблице 1.

Готовили смесь, состоящую из порошка ВТ-22, порошка ПТМ-1 и Н70Ю30, крупностью менее 100 мкм. Соотношение компонентов в смеси варьировали в пределах, мас. %: порошок сплава ВТ-22 60-70, порошок ПТМ-1 10-35, порошок сплава никель-алюминий Н70Ю30 3-30. После приготовления смеси ее подвергали прессованию при 1500-1900 МПа в разборной пресс-форме, полученные брикеты спекали в защитной атмосфере гелия при температуре не менее 900°С в течение не менее 4 часов, после чего проводили в печи охлаждение полученного порошкового материала. Получен порошковый материал, состав, мас %: Ti - 83,1-85,0; Ni - 3,5-4,0; Fe - 0,5-1,0; Cr - 0,5-1,0; Al - 4,0-6,0; V - 2,1-3,5; Mo - 1,8-3,0; Ca<0,004; C≤0,06, O≤0,15, N≤0,003, H≤0,05.

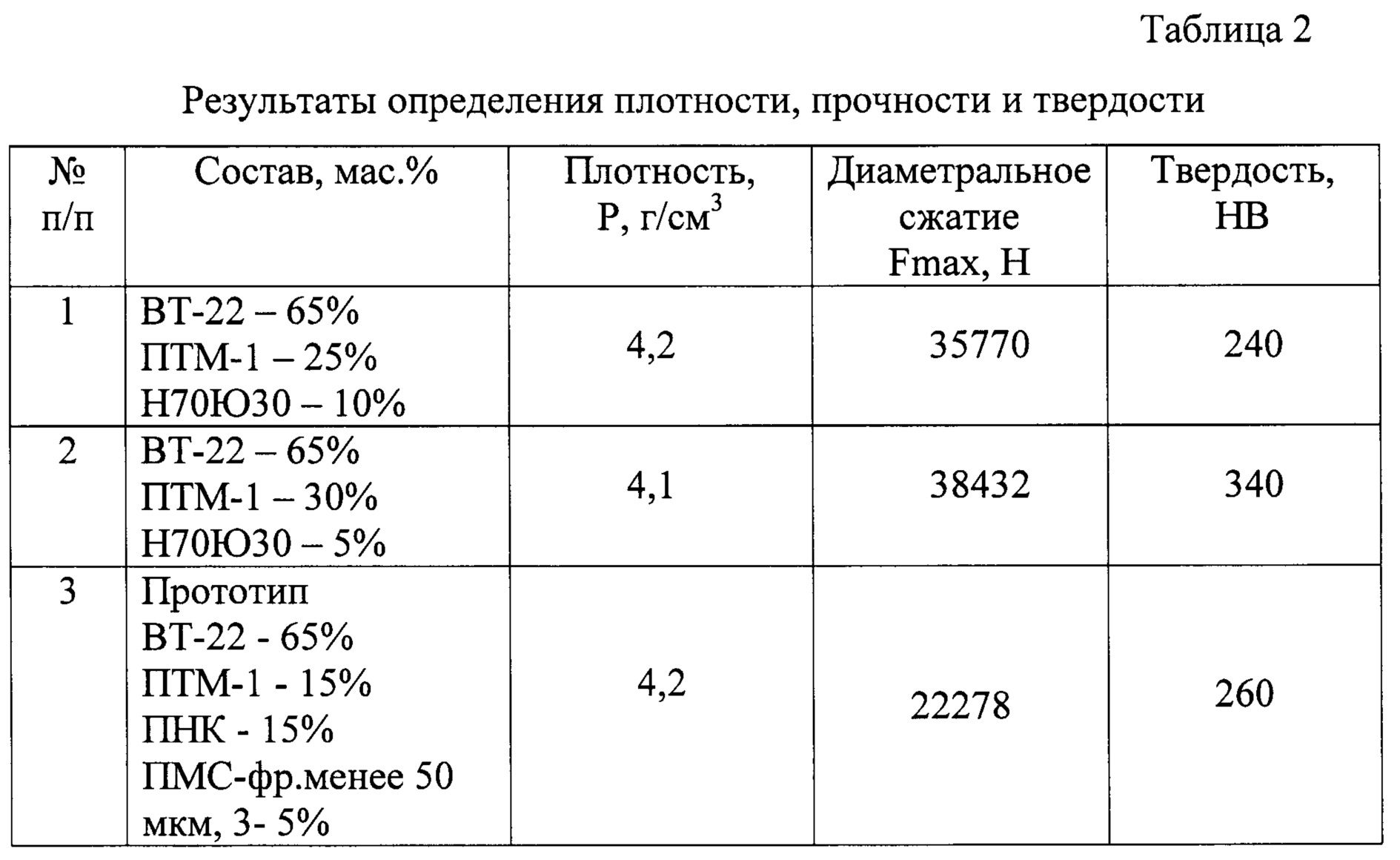

Результаты опытов по получению порошкового материала и его свойства (плотность, прочность и твердость спеченных брикетов) приведены в таблице 2.

Из таблицы видно, что порошковый материал состава: порошок сплава ВТ-22, порошки ПТМ-1 и Н70Ю30 в соотношении 65-25-10 мас. % имеет твердость и прочность ниже, чем по прототипу, и чистому сплаву ВТ-22 (по справочным данным в отожженном виде ВТ-22 имеет твердость 283НВ), при испытании на диаметральное сжатие образец начинает разрушаться при нагрузке 35770Н.

Оптимальным составом порошкового материала на основе титана является смесь порошков сплава ВТ-22, порошков ПТМ-1 и Н70Ю30 в соотношении 65-30-5 мас. %. Образец имеет твердость и прочность выше, чем в прототипе. При испытании на диаметральное сжатие у образца откололся край при нагрузке 38432Н, при этом сам образец остался целым, без признаков разрушения.

Испытание на осевое сжатие показало, что 1 и 2 образец при максимальной нагрузке в 84000Н не разрушились.

Предложенный способ позволяет получить порошковый материал на основе титана, обладающий высокой прочностью и твердостью пригодный для изготовления деталей машин и механизмов специального назначения.