Результат интеллектуальной деятельности: Способ пирометаллургической переработки окисленной никелевой руды с получением ферроникеля в плавильном агрегате

Вид РИД

Изобретение

Изобретение относится к металлургии, в частности к процессу пирометаллургической переработки окисленной никелевой руды, содержащей цветные металлы и железо, с получением ферроникеля и чугуна.

Основной способ переработки окисленных никелевых руд в России -плавка в шахтных печах на штейн с дальнейшей переработкой на никель (Коротич В.И., Набойченко С.С., Сотников А.И. и др. «Начала металлургии», Екатеринбург: УГТУ, 2000, 392 с.), при котором руду совместно с сульфидизаторами (пирит или гипс) подвергают восстановительно-сульфидирующей плавке, в ходе которой оксид никеля и частично оксид железа превращаются в сульфиды (штейн), а большая часть железа и пустая порода - в шлак. Штейн перерабатывают в конвертере, а шлак отправляют в отвал. Конвертирование штейна обеспечивает отделение от никеля оставшейся части железа. В результате конвертерной плавки получается файнштейн, который дробят, измельчают и подвергают окислительному обжигу в печах кипящего слоя (КС) до оксида никеля, который восстанавливается до чернового никеля в дуговой электропечи.

К основным недостаткам данного способа относятся: высокий расход кокса и флюса, низкое извлечение никеля и кобальта в штейн, потери железа со шлаком, большой расход электроэнергии.

Известен способ переработки окисленных никелевых руд в электропечи (Грань А.Е., Онищин Б.П., Майзель Е.И. Электроплавка окисленных никелевых руд. М.: Металлургия, 1971, 248 с.), предусматривающий восстановительную плавку агломерированной или предварительно подвергнутой обжигу во вращающейся печи руды.

К недостаткам данного метода можно отнести - высокий расход электроэнергии при электродуговой плавке никелевой руды, поступающей из трубчатой печи (электродуговая плавка огарка), низкое содержание никеля в сплаве (менее 20%), наличие в ферроникеле углерода, кремния, хрома, для удаления которых требуется проведение дополнительных операций.

Известен способ пирометаллургической переработки окисленных никелевых руд, включающий предварительный подогрев никелевой руды совместно или без флюсующих добавок в нагревательной печи (трубчатая вращающаяся печь, агломашина, циклонная печь и т.п.) при температуре ниже 700°С без получения жидких расплавов; плавление никелевой руды с флюсующими добавками в плавильной печи (печь жидкой ванны, печь с погруженным факелом и т.п) за счет сжигания топлива (каменного угля, природного газа, мазута и т.п.) с получением рудофлюсового расплава; восстановительную плавку рудофлюсового расплава на ферроникель в электродуговой печи постоянного или переменного тока, при этом газы плавильной и электродуговой печей используются для подогрева никелевой руды. (Патент РФ 2453617, МПК С22В 23/02, опубл.20.06.2012).

К недостаткам данного метода можно отнести высокий расход электроэнергии при электродуговой плавке никелевой руды, высокие эксплуатационные затраты, сложность аппаратурного оформления, низкое содержание никеля в ферроникеле (20%) и наличие в ферроникеле вредных примесей, для удаления которых требуется проведение дополнительных операций.

В качестве прототипа выбран способ пирометаллургической переработки окисленных никелевых руд, включающий подачу в плавильный агрегат порций шихты из подготовленной никельсодержащей руды, углеродистого восстановителя (УВ) и флюсовых добавок, подачу энергии на расплавление шихты и восстановление в расплаве никеля из оксида никеля и части железа из оксидов железа УВ, образование ферроникелевого расплава, удаление расплава и шлака из плавильного агрегата, причем до подачи в плавильный агрегат порции шихты расплавляют ранее произведенный ферроникель (ФН) и этой массе обеспечивают вращение до образования лунки параболоидной формы, УВ первоначально вводят в расплавленный жидкий ФН в пределах до 2,5%, температуру ФН снижают до 1350-1450°С, порции шихты расплавляют на поверхности параболоидной лунки, энергию вводят пропорционально массе подаваемой шихты как от поверхности углеродистого расплава ФН, так и через поверхность образующегося шлакового расплава, основную часть никеля из оксида никеля и часть железа из оксидов железа восстанавливают углеродом расплава ФН до тех пор, пока в ФН содержание углерода не понизится до 1-1,2%, обедненный по никелю шлак удаляют после переработки каждой порции шихты, а после слива последней порции температуру ФН повышают до величины, превышающей температуру плавления ФН на 50-100°С, и из ФН удаляют остатки углерода, вновь полученный безуглеродистый ФН удаляют из плавильного агрегата, а оставшуюся часть расплава вновь науглероживают до 2,5%, операции повторяют.(Коршунов Е.А., Лисиенко В.Г., Буркин С.П., и др. патент РФ 2185457, МПК С22В 23/02, опубл. 20.07.2002)

К недостаткам способа можно отнести его сложность, значительные энергозатраты, необходимость применения большого количества металлургического оборудования. При получении ферроникеля с содержанием никеля более 70% его извлечение в сплав составляет менее 10%, а при высоком извлечении никеля в ферроникель, его содержание в сплаве составляет менее 20%.

Задачей изобретения является получение богатого ферроникеля, содержащего более 70% никеля и чугуна, легированного никелем.

Техническим результатом предлагаемого изобретения является повышение содержания никеля в ферроникеле при высоком извлечении никеля при переработке руд с высоким коэффициентом Fe/Ni.

Указанный технический результат достигается следующим образом. В способе пирометаллургической переработки окисленной никелевой руды, включающем подачу в плавильный агрегат порций шихты из подготовленной никельсодержащей руды, углеродистого восстановителя и флюсовых добавок, подачу энергии на расплавление шихты и восстановление в расплаве никеля из оксида никеля и части железа из оксидов железа углеродистым восстановителем с образованием ферроникелевого расплава, удаление расплава и шлака из плавильного агрегата и направление шлака на получение чугуна, согласно изобретению восстановление никеля и железа осуществляют барботажом оксидного расплава газом с составом, соответствующим составу продуктов сгорания углерода в кислороде с коэффициентом расхода окислителя α=0,5-0,6, образующимся в результате взаимодействия кислорода с углеродом твердого углеродсодержащего материала, содержащихся в смеси, подаваемой в ферроникелевый расплав, находящийся на подине плавильного агрегата.

В прототипе в качестве восстановителя используют углерод, растворенный в ферроникеле. Восстановление никеля и железа из оксидного расплава углеродом, растворенным в металле, протекает намного интенсивней, чем при использовании твердого углерода. Однако, данный процесс, протекающий, в основном, на границе науглероженного металлического слоя и шлака приводит к интенсивному вспениванию последнего, которое носит неуправляемый характер и может привести к взрывам, выбросам, т.е. к существенному нарушению технологии.

В предлагаемом способе для исключения указанного эффекта в качестве восстановителя используют газ, получаемый в результате взаимодействия кислорода и углерода в смеси, содержащей кислород и твердый углеродсодержащий материал, вдуваемой в расплавленный ферроникель, находящийся под слоем шлака на подине печи, с коэффициентом расхода окислителя α=0,5-0,6, барботируемый через слой оксидного расплава. Если α<0,5, часть углерода не окислится, растворится в металле, науглеродит его и впоследствии приведет к вышеуказанному эффекту. Если α>0,6, содержание CO2 в газе-восстановителе превысит 5%, что отрицательно скажется на процессе восстановления и снизит степень извлечения никеля.

Вдувание смеси, содержащей кислород и твердый углеродсодержащий материал, в расплав ферроникеля принято из следующих соображений. При вдувании смеси в расплав, отдельные частицы углеродсодержащего материала могут не успеть сгореть и вылетят в расплав. Если расплав - шлак, то происходит их взаимодействие с оксидами с образованием газа. Шлаки обладают высокой вязкостью и относительно небольшим поверхностным натяжением, поэтому неконтролируемая реакция может привести к вспениванию, выбросам и взрывам. При вдувании смеси в ферроникель такие частицы будут растворяться в металле, взаимодействовать с кислородом и СО2 с образованием СО. Из-за низкой вязкости и высокого поверхностного натяжения этот процесс проходит спокойно без вспенивания.

При окислении углерода выделяется тепло, а при барботаже газа через слой шлака последний вспенивается, поэтому общее количество подаваемой смеси, состоящей из кислорода и твердого углеродсодержащего материала, подбирается таким образом, чтобы выделение тепла было максимальным, но общее количество образующегося газа не превысило допустимого для высоты вспененного слоя, для предотвращения аварийной ситуации. Дополнительное тепло, необходимое для плавления руды, восстановления железа и никеля и поддержания металла и шлака в расплавленном состоянии получают за счет дожигания отходящих газов над зеркалом шлака и подачей электроэнергии. Тепло отходящих газов используют для предварительного нагрева шихты. Излишки тепла могут быть использованы для подогрева дутья.

Процесс ведут следующим образом.

Исходную шихту, содержащую никелевую руду вместе с флюсующими добавками предварительно нагревают в нагревательном агрегате, в качестве которого могут быть использованы вращающаяся, многоподовая и другие печи, что позволяет снизить общий расход энергии на получение ферроникеля. В качестве газа-теплоносителя используют отходящие газы плавильного агрегата. Подготовленную нагретую шихту подают в плавильный агрегат, в качестве которого используют электропечь переменного или постоянного тока на зеркало расплавленного ферроникеля, оставленного от предыдущей плавки. Нагрев руды, ее плавление и восстановление никеля из оксидного расплава проводят за счет тепла, получающегося за счет горения углерода в кислороде смеси, содержащей твердый углеродсодержащий материал и кислород, подаваемой в жидкий ферроникель, находящийся на дне печи, электроэнергии и тепла, образующегося при дожигании отходящих газов над зеркалом шлака. При этом восстановление никеля и железа осуществляется газом, образующимся в результате взаимодействия кислорода и углерода в смеси, с коэффициентом расхода окислителя α=0,5-0,6, барботируемым через слой оксидного расплава. Плавку проводят до тех пор, пока содержание никеля в шлаке не будет составлять около 20% от исходного. При этом получаем ферроникель с содержанием никеля не менее 70%. Меньшее время восстановления приведет к уменьшению выхода ферроникеля, большее к дополнительным затратам энергии. Обедненный по никелю шлак удаляют после переработки каждой порции шихты и в жидком виде подают в другой агрегат для получения чугуна, а на зеркало металла подают очередную порцию подготовленной шихты. После проведения нескольких плавок часть ферроникеля сливают, а остаток используют для следующей серии.

Способ осуществлен в лабораторных условиях с использованием метода моделирования процесса.

Для эксперимента использовали окисленную никелевую руду, содержащую, масс. %: 12,8 Feoбщ, 6,2 FeO, 11,5 Fe2O3, 1,2 CaO, 14,0 MgO, 47,2 SiO, 4,1 Al2O3, 1,3 NiO, 1,10 Cr2O3, потери при прокаливании 10,4. В качестве углеродсодержащего материала использовали коксик, а в качестве флюса - известняк. Опыты проводили в печи Таммана. Предварительно из 150 железа и 350 г никеля в алундовом тигле при температуре 1500°С получили расплавленный ферроникель. На его поверхность насыпали 300 г шихты, полученной в процессе проведенного ранее декарбонизирующего обжига смеси окисленной никелевой руды указанного выше состава и известняка в пропорции (5:1). После расплавления последней в металлический расплав через алундовую фурму с внутренним диаметром 3 мм со скоростью со скоростью 2 л/мин подавали смесь кислорода с коксиком, размолотым до крупности менее 100 мкм, полученную путем их предварительного смешения в циклоне. Отбор проб осуществляли путем погружения в оксидный расплав холодного стального стержня с последующим его охлаждением вместе с налипшим на него шлаком в воде.

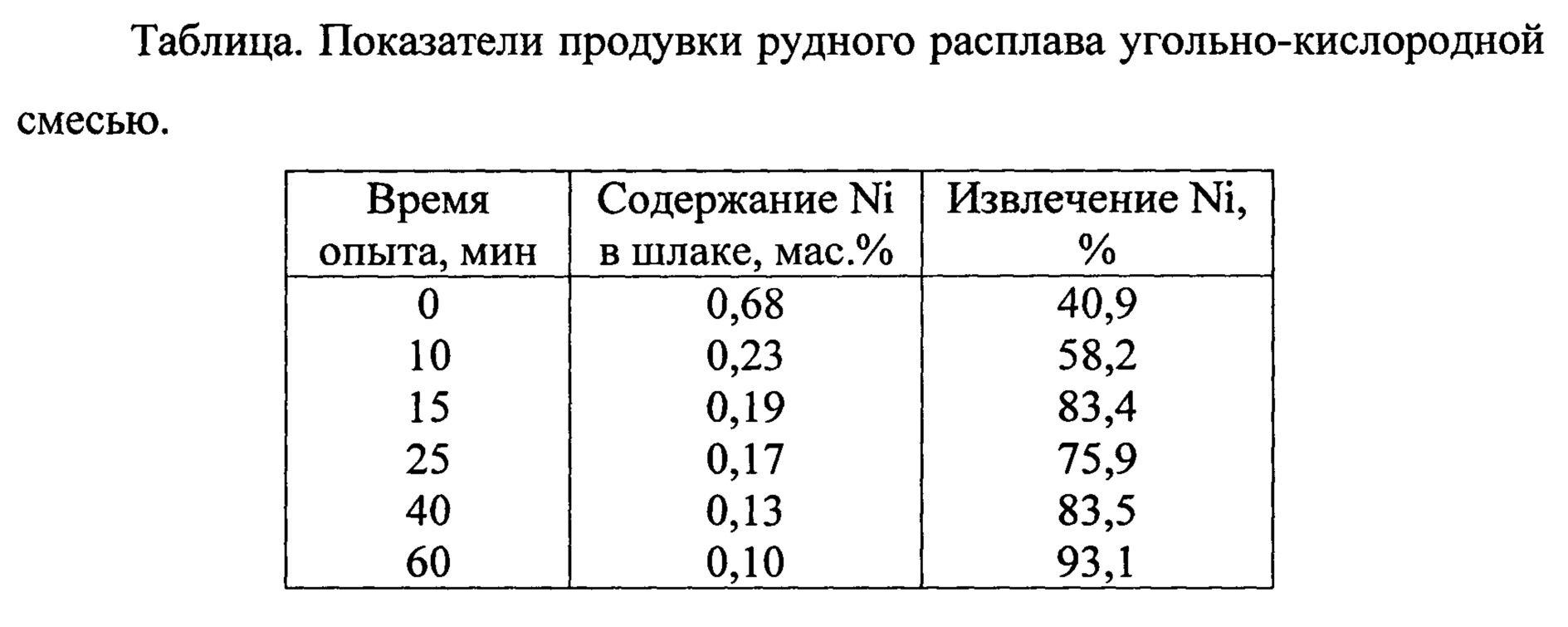

Результаты эксперимента приведены в таблице.

Преимуществом предлагаемого способа является получение богатого ферроникеля, чугуна, легированного никелем, пригодного для дальнейшего использования в черной металлургии, при извлечении из руды железа и никеля более чем на 90%, снижение расхода электроэнергии за счет использования для восстановления и плавления руды тепла отходящих газов и горения твердого углеродсодержащего топлива.

Способ пирометаллургической переработки окисленной никелевой руды с получением ферроникеля, содержащего не менее 70% никеля, в плавильном агрегате, характеризующийся тем, что осуществляют предварительный нагрев подготовленной шихты, состоящей из никельсодержащей руды и флюсовых добавок, подачу ее в плавильный агрегат на зеркало оставленного от предыдущей плавки расплава ферроникеля, расплавление шихты с получением оксидного расплава и восстановление из оксидного расплава никеля и части железа с использованием твердого углеродсодержащего восстановителя, и тепла, образующегося при дожигании отходящих газов, с образованием ферроникелевого расплава, удаление ферроникелевого расплава и шлака из плавильного агрегата и направление шлака на получение чугуна, при этом восстановление никеля и железа осуществляют барботажем оксидного расплава газом, получаемым в результате взаимодействия кислорода и углерода в смеси, содержащей кислород и твердый углеродсодержащий восстановитель, вдуваемой в ферроникелевый расплав, находящийся под слоем шлака на подине плавильного агрегата, с коэффициентом расхода окислителя α=0,5-0,6.