Результат интеллектуальной деятельности: СПОСОБ ПРОИЗВОДСТВА КОНСТРУКЦИОННОГО ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ

Вид РИД

Изобретение

Изобретение относится к области металлургии, конкретнее к прокатному производству, и может быть использовано при производстве проката на непрерывных широкополосных станах горячей прокатки, который применяют для изготовления лонжеронов грузовых автомобилей, а также для производства высоконагруженных конструкций.

Известен способ производства листов из низколегированной стали (Патент РФ №2191833, МПК C21D 8/02, опубл. 27.10.2002 г.), включающий нагрев слябов под прокатку, многопроходную горячую прокатку, последующий нагрев, закалку и отпуск, в котором обжатие в последнем проходе устанавливают не менее 15% при температуре конца прокатки не выше 950°С, а нагрев под прокатку осуществляют до 1200-1300°С, при этом закалку листов производят с температурой не более 940°С и не менее 920°С, а отпуск осуществляют путем нагрева листов до 590-640°С при удельном времени нагрева 1,05-2,1 мин/мм толщины листа, после чего проводят их охлаждение со средней скоростью 1-4°С/с, сталь марки 14ХГ2САФД при этом имеет следующий химический состав, мас. %:

|

Недостатком описанного способа является низкая пластичность получаемого проката, что резко ограничивает область его применения, в ряде случаев применение такого металлопроката просто невозможно, так как будет приводить при изготовлении деталей к образованию трещин.

Наиболее близким к предложенному является способ производства штрипсов из низколегированной стали, включающий получение сляба, нагрев сляба, черновую и многопроходную чистовую прокатку до заданной толщины в регламентированном температурном диапазоне, охлаждение водой до температуры смотки, при котором сляб получают из стали, содержащей, мас. %:

|

при этом многопроходную чистовую прокатку ведут в диапазоне температур от 960-1050°С до 820-890°С, при содержании углерода в стали 0,22-0,24% штрипсы толщиной 3,5-5,0 мм охлаждают водой до температуры смотки 600-650°С, а при толщине более 5,0 мм - до температуры смотки 580-640°С, при содержании в стали углерода более 0,24 мас. % штрипсы толщиной 3,5-5,0 мм охлаждают водой до температуры смотки (Патент РФ №2341565, МПК C21D 8/02, С22С 38/20, опубл. 20.05.2008 г.).

Недостатком данного способа является полосчатая структура с плотными перлитными слоями, способствующая образованию торцевых трещин при производстве лонжеронов.

Задача предлагаемого изобретения - разработать технологию получения проката для изготовления из него деталей операцией вырубки без образования на них торцевых трещин и исключения дополнительных затрат на их доработку.

Поставленная задача решается тем, что в способе производства коррозионностойкого проката из низколегированной стали толщиной 4-10 мм, включающем нагрев, черновую прокатку до промежуточной толщины, чистовую прокатку с регламентированной температурой конца прокатки, сталь имеет следующее соотношение компонентов, мас. %:

|

деформацию завершают при температуре 870-940°C с последующим ускоренным охлаждением до температуры смотки в два этапа: первый этап со скоростью 15÷50°С/с до температуры 550÷650°С, второй этап со скоростью 6÷15°С/с до температуры 450÷550°С, после чего проводят двойной нагрев проката: сначала до температуры Ас3+(20÷40)°C с последующим охлаждением на воздухе, затем до температуры Ас1±30°C с последующим охлаждением на воздухе, при этом готовый прокат обладает следующими прочностными характеристиками σт≥490 МПа, σв≥570 МПа, ударной вязкостью KCU-40 не менее 40 Дж/см2.

Сущность предлагаемого способа состоит в том, чтобы получить равномерную мелкозернистую структуру с раздробленной сорбитообразной морфологией перлитных колоний по всему сечению, благоприятную для производства деталей.

Содержание углерода в стали предложенного состава определяет ее прочностные свойства. Снижение содержания углерода менее 0,16% приводит к падению прочности ниже допустимого уровня. Увеличение содержания углерода сверх 0,22% ухудшает пластичность стали.

Марганец введен для повышения прочности стали, связывания примесной серы в сульфиды. При содержании марганца менее 1,4% снижается прочность стали, что приводит к увеличению отбраковки. Повышение концентрации марганца сверх 1,65% ухудшает пластичность стали.

Кремний раскисляет и упрочняет сталь, повышает ее упругие свойства. При содержании кремния менее 0,25% прочность стали недостаточна. Увеличение содержания кремния более 0,55% приводит к возрастанию количества силикатных неметаллических включений, охрупчивает сталь, ухудшает ее пластичность.

Хром, никель, медь упрочняют твердый раствор, повышают устойчивость переохлажденного аустенита. При содержании более 0,40% каждого приводит к снижению вязко-пластичных характеристик, что может привести к разрушению деталей в процессе изготовления и эксплуатации. При снижении содержания хрома менее 0,10%, никеля менее 0,03% и меди менее 0,05% снижается прочность металлопроката ниже допустимого уровня.

Ниобий, ванадий образуют мелкодисперсные частицы (карбонитриды), которые измельчают зерно и упрочняют сталь. При содержании ниобия более 0,06% и ванадия более 0,16% приводит к хладноломкости стали ниже допустимого уровня. При снижении содержания ниобия менее 0,01% и ванадия менее 0,10% снижается прочность металлопроката ниже допустимого уровня.

Фосфор и сера являются вредными примесями, при их содержании более 0,020% и 0,006% соответственно существенно снижается пластичность металла, повышается красноломкость, что может привести к разрушению проката в процессе горячей прокатке и поломкам оборудования.

Алюминий введен в сталь как раскислитель. При содержании алюминия менее 0,01% снижается пластичность стали, сталь становится склонной к старению. Увеличение содержания алюминия более 0,06% приводит к ухудшению комплекса механических свойств.

При содержании кислорода более 0,003% повышается уровень загрязненности стали по строчкам хрупкоразрушенных оксидов и не обеспечивается требуемый уровень ударной вязкости.

Горячая прокатка с температурами конца прокатки 870-940°C с последующим ускоренным охлаждением до температуры смотки в два этапа: первый этап со скоростью 15÷50°С/с до температуры 550÷650°C, второй этап со скоростью 6÷15°С/с до температуры 450÷550°С обеспечивает получение однородных механических свойств по длине полосы. Окончание завершения деформации ниже 870°С, в двухфазной области, приводит к значительной разнозернистости структуры, что влечет за собой нестабильность механических свойств в горячекатаном состоянии. Повышение температуры конца горячей прокатки свыше 940°С приводит к укрупнению зерна и понижению прочностных свойств горячекатаного проката. Смотка полос ниже 450°С приводит к образованию в прокате закалочных структур и как следствие этому к образованию торцевых трещин при изготовлении деталей. При температуре смотки выше 650°С пластичность стали повышается, однако это приводит к снижению ее прочности ниже допустимого уровня. При скорости охлаждения на первом этапе ниже 15°С/с будет увеличиваться балл структурной полосчатости в металлопрокате, негативно сказывающийся на значения ударной вязкости ниже требуемого уровня. При скорости охлаждения на первом этапе выше 50°С/с и выше 15°С/с на втором этапе приводит к образованию закалочных структур и образованию торцевых трещин. При скорости охлаждения на втором этапе ниже 6°С/с приводит к разупрочнению металлопроката ниже требуемого уровня.

Нагрев проката до температуры выше Ас3+40°С приводит к увеличению размера отдельных зерен аустенита, рост которых не заторможен избыточными карбидными частицами. Это предопределяет образование разнозернистости и увеличивает разброс механических свойств, особенно ударной вязкости.

Нагрев проката до температуры, ниже, чем температура Ас3+20°С, значительно удлиняет время выдержки для образования структуры аустенита, что экономически нецелесообразно.

Повышение температуры второго нагрева выше (Ас1+30)°С не обеспечивает получение сорбитообразного раздробленного перлита, так как при этом происходит полное растворение карбидов и образование гомогенного аустенита, распадающегося при последующем охлаждении с образованием пластинчатого перлита.

Понижение температуры второго нагрева ниже (Ас1-30)°С приведет к тому, что фазовое превращение при нагреве будет проходить не до конца, и для стабилизации процесса потребуется более длительная выдержка, требующая больших энергозатрат.

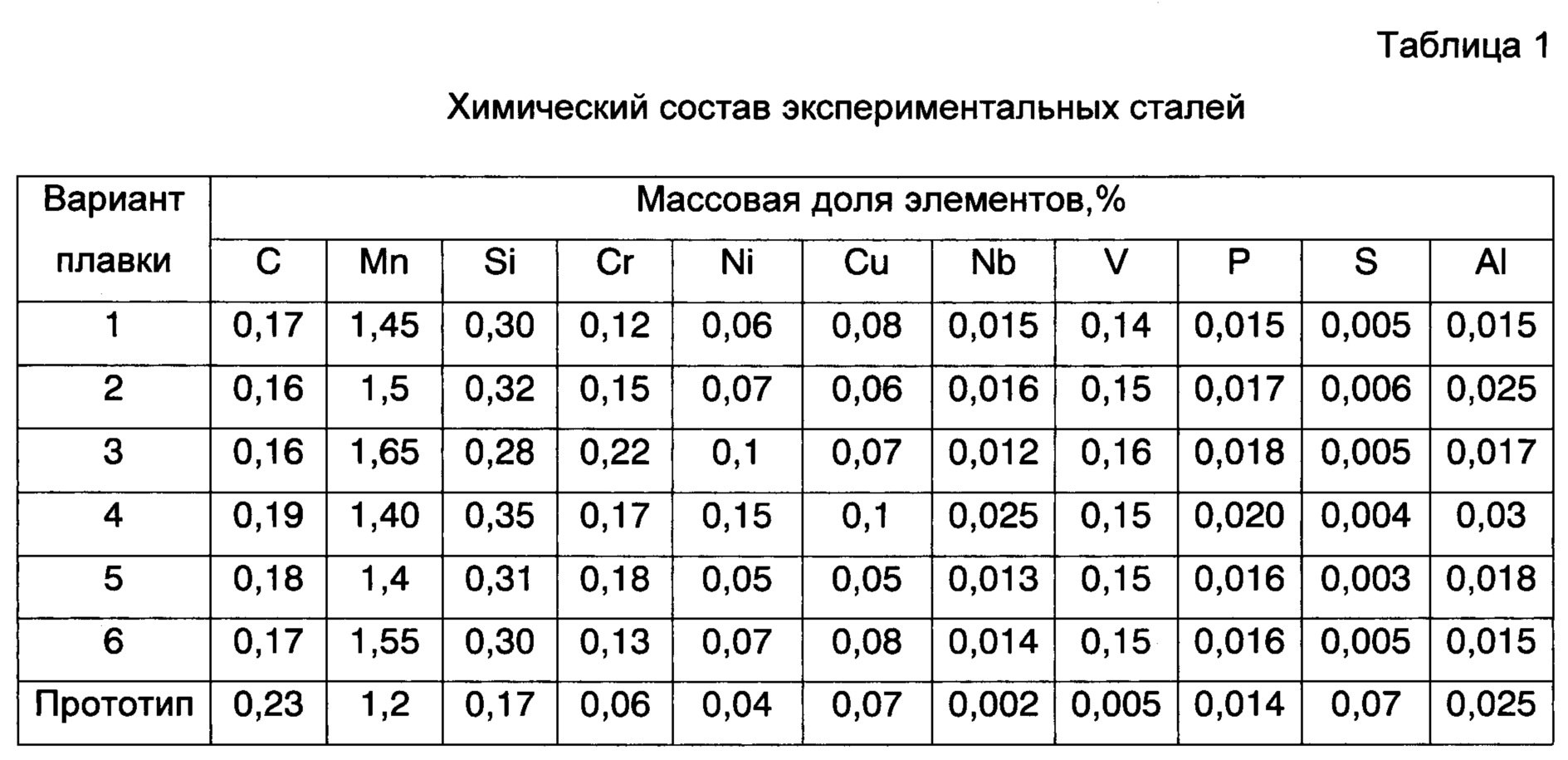

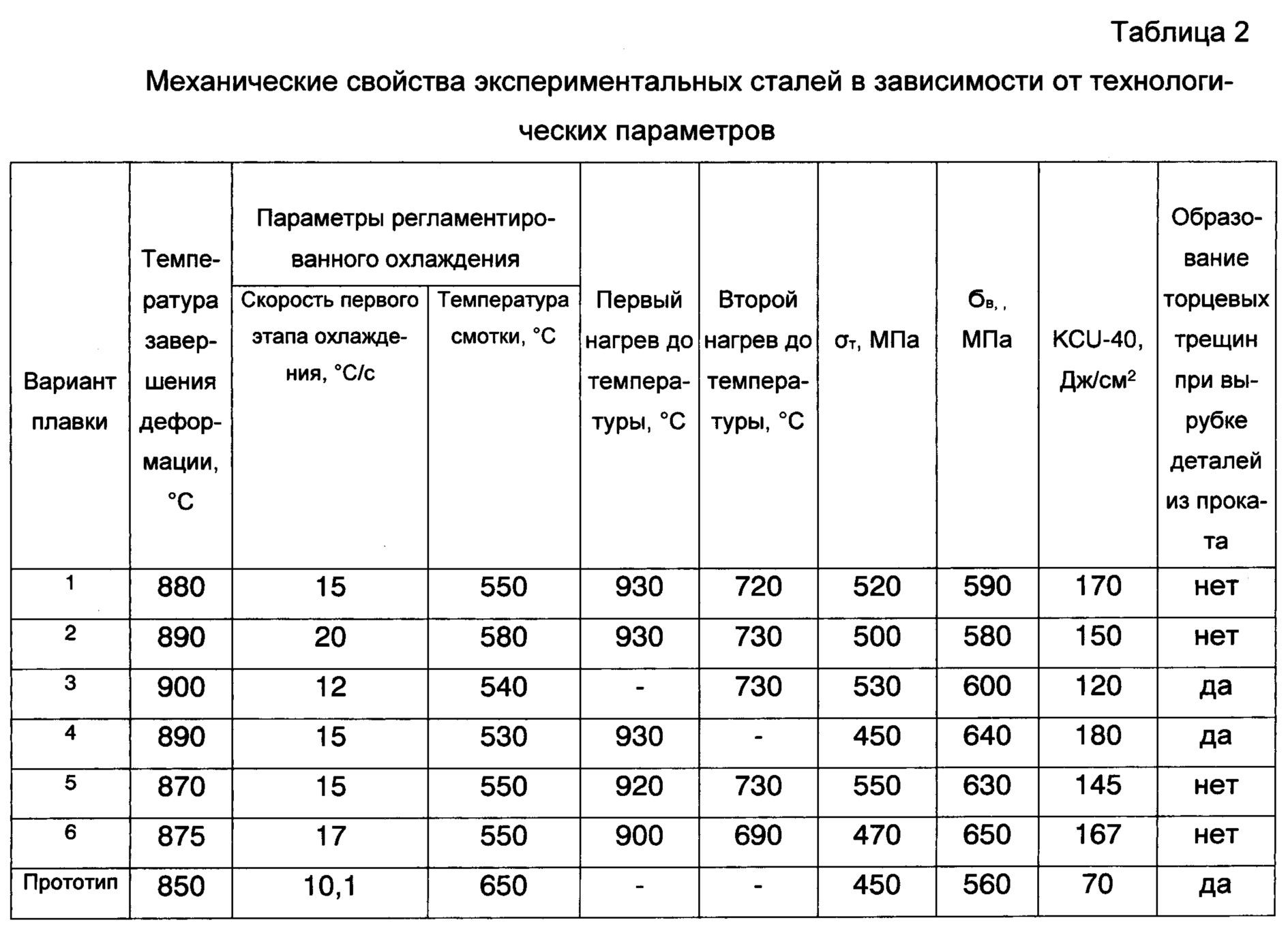

Полосу из стали марки 20ГЮТ с химическим составом (таблица 1) прокатывали на стане горячей прокатки при температуре деформации 890°С, ускоренно охлаждали до температуры смотки в два этапа: на первом этапе до температуры 620°С со скоростью 35°С/с, на втором этапе до температуры 510°С со скоростью 10°С/с, далее дважды подвергали нормализации в проходной печи с роликовым подом в начале при температуре 890°С, затем при температуре 690°C.

В таблице 2 приведены качественные параметры горячекатаной полосы, произведенной по предлагаемому способу, а также представлены данные по горячекатаной полосе, произведенной по известному способу. Результаты испытаний показали, что в прокате, полученному по предложенному способу (варианты №1, 2, 5, 6 таблица 2), достигается сочетание наиболее высоких прочностных и пластических свойств. При этом готовый прокат обладает следующими прочностными характеристиками σт≥490 МПа, σв≥570 МПа, ударной вязкостью KCU-40 не менее 40 Дж/см2.

В случаях отсутствия двойного нагрева (варианты №3 и №4), а также при использовании способа-прототипа не обеспечивается заданный комплекс механических свойств.

Предлагаемый способ позволяет при значительно меньших затратах времени, а значит, и энергоносителей получить полосу с микроструктурой, более благоприятной для последующей операции вырубки без образования на них торцевых трещин. Прокат может использоваться в машиностроении, обладает хорошими технологическими характеристиками. При операции вырубки деталей исключено образование торцевых трещин, что в свою очередь не приводит к дополнительным затратам на доработку деталей.